激光辅助切削CNTs/AL的数值模拟及参数优化*

刘佳溢,高 奇

(辽宁工业大学机械工程与自动化学院,锦州 121000)

0 引言

碳纳米管(CNT)被学者IIJIMA[1]发现以来,被认为是复合材料增强相的理想材料,因为其具备优异的机械性能及良好的导电导热性能。以碳纳米管作为增强基的碳纳米管铝基复合材料(CNTs/AL)由于比强度高、密度小以及热膨胀系数低等诸多优点,在汽车、航空航天等追求轻量化的领域具有广阔的应用前景[2]。然而由于CNTs/AL各向异性、硬脆性等特点,采用传统加工方式难以保证加工表面质量[3]。激光辅助加工利用激光对基体材料的加热软化作用,提高加工效率的同时也提高了表面质量[4-5],被认为是加工此类难加工材料的有效方法。CAO等[6]为了实现SiC陶瓷激光辅助加工(LAM)中的塑性加工,研究了激光的热效应以及预热表面形貌和激光功率对加工表面粗糙度的影响。结果表明,在1和298 W的激光功率下分别获得相应的最大值(0.45 μm)和最小值(0.215 μm)。SONG等[7]研究了激光辅助加工对熔融二氧化硅切削力的影响,基于响应曲面实验建立了切削力的回归模型。结果表明,优化后的工艺参数使熔融二氧化硅的切削力减小,表面完整性提高。

现阶段对碳纳米管铝基复合材料加工方面的研究较少,利用激光辅助加热对其加工方面更是未见研究。本文使用ABAQUS有限元仿真软件进行了CNTs/AL基于高斯热源加热的二维切削仿真,根据复合材料难加工的特点提出并验证了激光辅助加工的可行性。通过响应曲面实验揭示了切削力与切削速度、激光功率和切削深度的响应关系。此研究对合理选择加工CNTs/AL的切削参数以及促进CNTs/AL应用的普及具有一定的参考价值。

1 激光辅助切削有限元仿真

1.1 有限元模型的建立

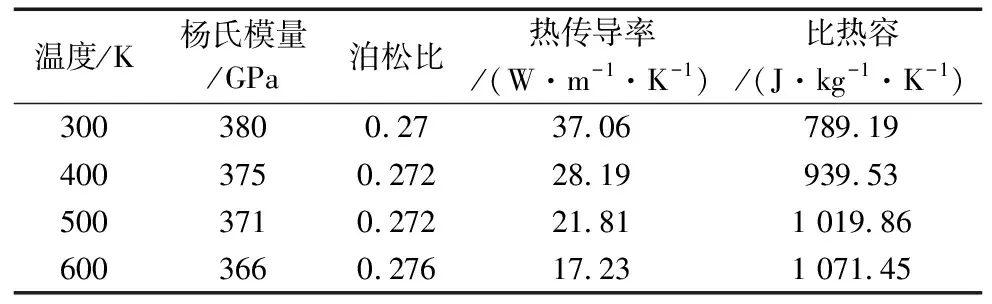

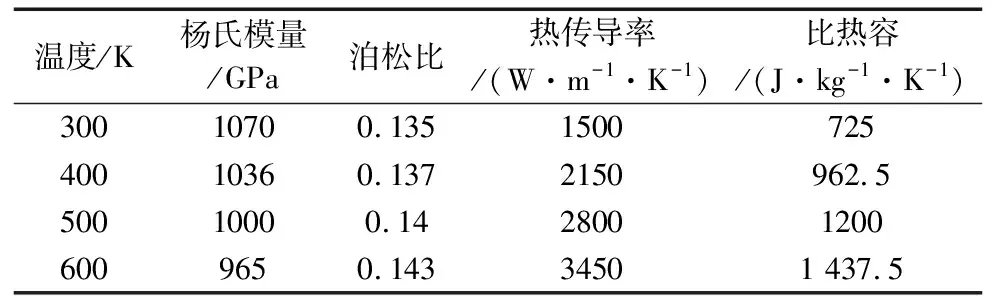

铝基碳纳米管复合材料中存在部分含量的碳纳米管增强材料,本模型的含量为3%,其余部分为铝基体。两种材料基本属性如表1和表2所示。

表1 铝基体的热物性参数

表2 碳纳米管的热物性参数

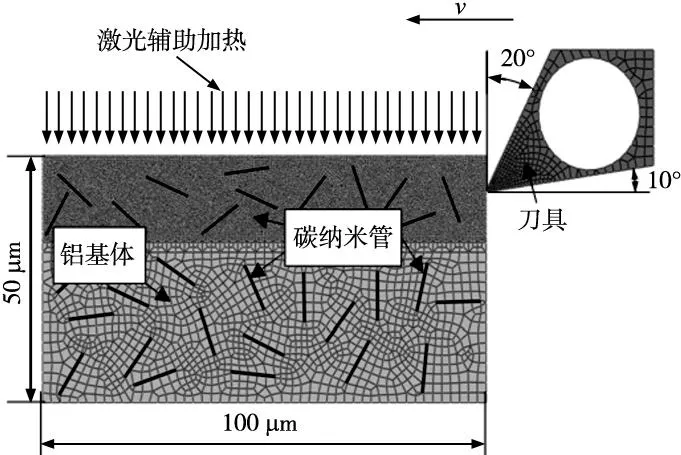

图1为铝基碳纳米管复合材料激光辅助切削的有限元模型。将CNT简化成长径比为30∶1的长条状,使用课题组现有的Python脚本实现将CNT均匀插入铝基体中。激光照射在工件的上表面,起到加热软化工件的作用。将工件下表面完全固定,同时赋予刀具和激光热源向左的运动。采用过渡网格划分以加快计算速度,加工区域的网格加密,其他区域的网格稀疏。网格类型选用CPE4RT四结点热耦合平面应变四边形单元。初始环境温度设置为20 ℃,且仿真分析中不考虑热辐射及液相对流,将刀具设置为刚体并忽略刀具磨损。具体的工件尺寸与刀具的几何参数如图1所示。

图1 二维正交切削模型

1.2 材料的本构模型

1.2.1 铝基体的本构模型

激光辅助切削仿真是一个热力耦合的过程,并且在仿真的过程中要同时考虑应力应变与温度的关系,因此铝基体的本构模型选择Johnson-Cook模型表征材料的动态力学性能,其表达式为:

(1)

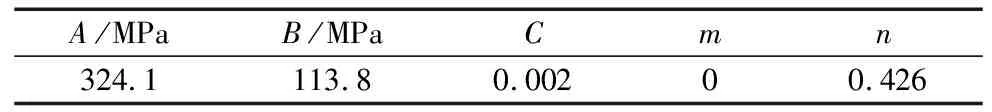

表3给出了铝基体的本构模型参数取值[9]。

表3 铝基体的Johnson-Cook模型参数

Johnson-cook损伤模型可以准确地反应不同切削状态下与之对应的切削形态,其表达式为:

(2)

表4给出了铝基体的损伤参数取值[9]。

表4 铝基体的Johnson-cook损伤参数

1.2.2 碳纳米管的本构模型

与铝基体相比,碳纳米管拥有极强的力学性能,杨氏模量在1000 GPa左右。此外,它的断裂应变高达30%~40%。因此选取线弹性本构模型来表征材料的力学性能,遵循广义胡克定律,并以简单的应变失效作为碳纳米管的失效标准[9],公式表示为:

ε<εF

(3)

式中:εF表示临界失效值,这里取0.35。在仿真过程中,若单元的应变值大于临界失效标准,单元被删除。

1.3 热源的设置

热源模型选取高斯面热源,通过ABAQUS的二次开发功能使用Fortran语言进行激光热源程序的编写。该程序可以修改激光功率、扫描速率、光斑半径等激光参数,下面进行激光参数选取合理性的研究。

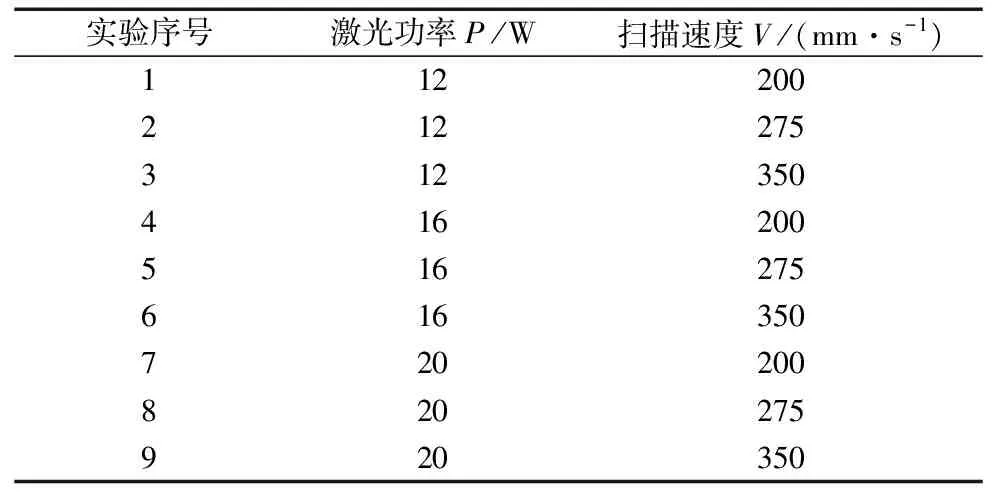

1.3.1 单因素实验设计

为了选择合理的激光参数,在原切削模型的基础上移除刀具,只分析激光照射在材料表面的情况,其中激光热源半径固定为0.2 mm。如表5所示,通过修改激光功率和扫描速度做9组单因素实验。在预选工艺参数范围内,观察参数改变对温度场的影响,从而分析参数选取的合理性。

表5 单因素实验设计方案

1.3.2 实验参数的合理性分析

图2为激光功率为16 W、扫描速度为275 mm/s时复合材料内部的温度场分布。不同于传统的均质材料,CNTs/AL由于两种材料热性能不同导致温度场分布也不均匀。热源中心最高温度可达526.9 ℃左右,越远离热源中心温度越低。除了热源中心区域外,同一高度的温度值相差无几。这里比较同一深度上的平均温度来验证预选的工艺参数是否合理。由于后续切削仿真实验的切削深度选用范围为8~12 μm,这里在10 μm深处插入采样路径以便计算路径上的平均温度。

图2 激光功率为16 W、扫描速度为275 mm/s时温度场分布

温度场单因素实验结果如图3所示。可以看出采样路径上的平均温度随着激光功率的升高而升高,随着激光扫描速度的升高而降低。一般纯铝的熔点在660 ℃左右,且切削过程中也会产生热量,所以切削时最高温度不宜超过660 ℃。文献[10-11]验证了铝基复合材料的最佳切削温度在300 ℃左右,所以660 ℃以下且在300 ℃左右的温度区间内作为合理工艺参数的标准。观察图3可以看出9组实验得出的温度值均在合理温度区间内,最低温度在250 ℃左右,最高温度在460 ℃左右,说明预选的激光参数合理。

图3 温度场单因素仿真实验结果

2 有限元仿真结果及分析

2.1 复合材料的去除方式

通常基体夹裹着颗粒进入剪切变形区后,会产生非定向连续滑移、沿剪切平面剪断、铝基体稳定滑移3种变形形式。材料在剪切变形区发生的高温变形、断裂过程主要以铝基体为主,铝基体变形的同时又受到碳纳米管的阻碍,使得变形机理十分的复杂[11]。

2.1.1 铝基体的去除方式

如图4所示,在切削初期,铝基体晶粒在切削力的作用下发生弹塑性变形。随着切削的进行,切削力通过铝基体传递到了碳纳米管上,并由其承受了较大的应力。由于碳纳米管极强的机械性能使得其只发生了微量的变形,而铝基体的变形由于受到碳纳米管阻碍而产生非定向连续滑移。当变形量超过某一极限时会形成空位,空位进一步形成微裂纹。同时微裂纹的扩散方向又受碳纳米管的限制与影响,当微裂纹扩散到工件外表面时材料被切除并形成不规则的切屑。这说明铝基体的去除方式受碳纳米管在空间上的排列方式影响很大,而碳纳米管在复合材料内随机排列也导致铝基体的去除方式具有较大的不确定性。

图4 铝基体损伤类型的仿真结果

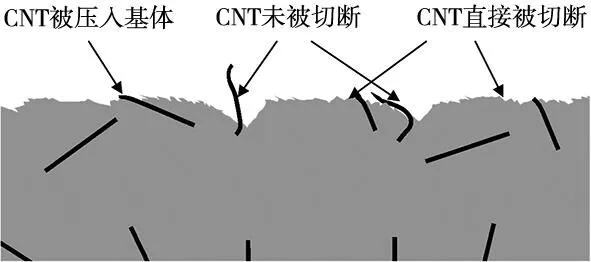

2.1.2 碳纳米管的去除方式

如图5所示,碳纳米管的去除方向主要有以下几种:碳纳米管直接被压入铝基体内;碳纳米管未被切断,牵拉铝基体并在表面形成毛刺缺陷;碳纳米管被直接切断。

图5 碳纳米管铝基复合材料加工后表面形貌及碳纳米管损伤类型

观察图5可以看出,碳纳米管去除方式的不同对表面质量影响很大。当碳纳米管直接被切断或压入基体时表面质量较好,未被切断则会对铝基体产生牵拉作用从而产生较大的表面缺陷,这是由于碳纳米管的高杨氏模量和高屈服强度导致的。

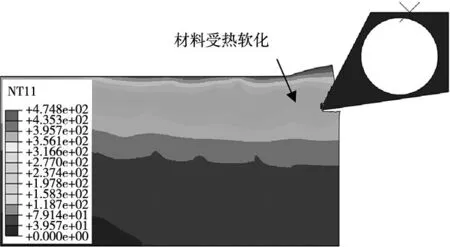

2.2 激光辅助加工铝基碳纳米管复合材料的可行性验证

在合理的工艺参数内选取激光功率为16 W,切削速度(激光扫描速度)为275 mm/s,切削深度为10 μm进行激光辅助切削CNTs/AL仿真。从图6可以看出,切削刃刚接触工件时,处在切削区的材料就已经被加热到300 ℃左右,此时材料受热软化。

图6 激光功率为16 W、切削速度(激光扫描速度)为275 mm/s时温度场分布

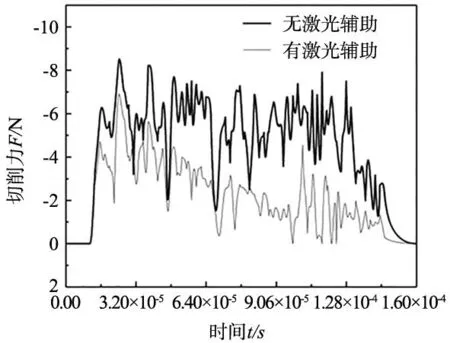

2.2.1 激光辅助加工对切削力的影响

数控机床实际功率消耗的计算、刀具和装夹装置的设计制造、合理切削参数的制定、刀具路径轨迹的优化、加工表面质量的进一步提高,都离不开切削力实验,切削力的实验研究是分析切削过程的重要基础[12]。将加入激光辅助后的切削力结果与正常切削所得切削力结果进行比对,来验证激光辅助提升铝基碳纳米管材料加工效率的可行性。

如图7所示,由于碳纳米管和铝基体的性能差异,使得切削过程产生的切削力波动较大,导致对刀具产生的冲击也较大,这也是加工此类复合材料刀具磨损严重的原因。可以看出激光的加入后切削力和切削力的波动有着显著的降低。截取中间平稳的曲线并分别计算平均切削力,正常切削的平均切削力为5.15 N,激光加热后的平均切削力为3.37 N降低了34%。

图7 有无激光辅助时切削力的对比

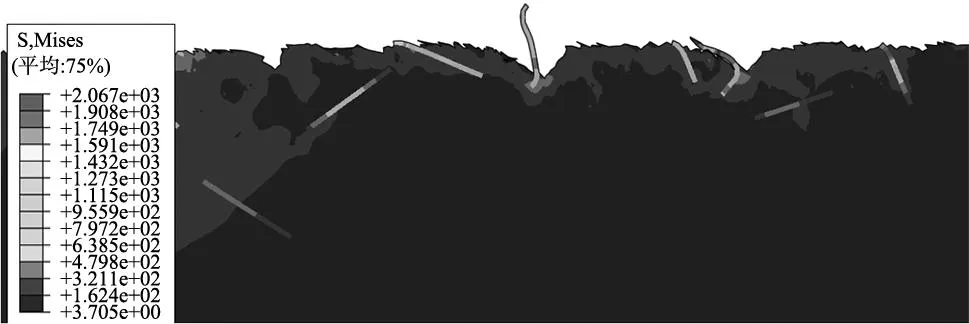

2.2.2 激光辅助加工对表面质量的影响

由图8a可以看出,正常切削CNT/AL复合材料时,工件表面材料呈现脆性变形的特征,加工表面出现明显的凹坑和未被完全切断的碳纳米管,加工表面形貌的形成过程强烈的受到颗粒行为的影响。而图8b可以看出而激光辅助加工后工件的表面完整性得到明显的提升。激光的加热作用让材料软化,使得碳纳米管在刀具的作用下更易达到失效应变而断裂,减少了碳纳米管的牵拉作用对铝基体的损伤以及对刀具的磨损。图8中Mises应力的正负分别代表了拉应力与压应力。接近屈服强度的残余拉应力严重降低材料的疲劳性能,加速疲劳裂纹的形成和扩展,而压应力的存在可大大提高疲劳寿命,抑制裂纹的产生[13]。使用激光辅助加工之后,工件表面最大残余拉应力比正常切削时增大了约17.31%。这与XU等[14]的结论一致。虽然激光辅助加工可能会稍微增加残余应力的数值,但其在降低切削力和提高材料去除率方面是有利的,可进行如喷丸等后处理方法加以解决。

(a) 正常切削后表面形貌及残余应力分布

综上所述,针对铝基碳纳米管复合材料这种难加工材料,使用激光辅助加工可以有效减小切削力和表面损伤,但可能会增大残余应力,可通过后处理的方式解决。这说明激光辅助加工的方法可以有效的提升加工效率、加工质量以及降低刀具的磨损,具有较高的可行性。通过对功能性能和表面完整性的评价,揭示了激光辅助加工工艺的优缺点,有助于其应用的优化和发展。

3 响应曲面实验设计

为了探究切削过程中各试验参数对切削力的影响规律,本文采用响应曲面法以激光功率P,切削速度V,切削深度ap作为自变量,以加工过程中的平均切削力作为优化对象。其中激光功率取值范围在12~20 W,切削速度取值在200~350 mm/s,切削深度在8~12 μm,均在经验证过的合理取值范围内。实验方案如表6所示。

表6 响应曲面实验设计方案及实验结果

3.1 切削力预测模型建立及显著性检验

使用Minitab对响应曲面实验数据进行回归分析,得到切削力的二次多项式的回归模型:

F=32.10-1.2411A-0.01861B-3.204C+0.03361A2+0.000042B2+0.16319C2-0.000075AB+0.00344AC-0.000017BC

(4)

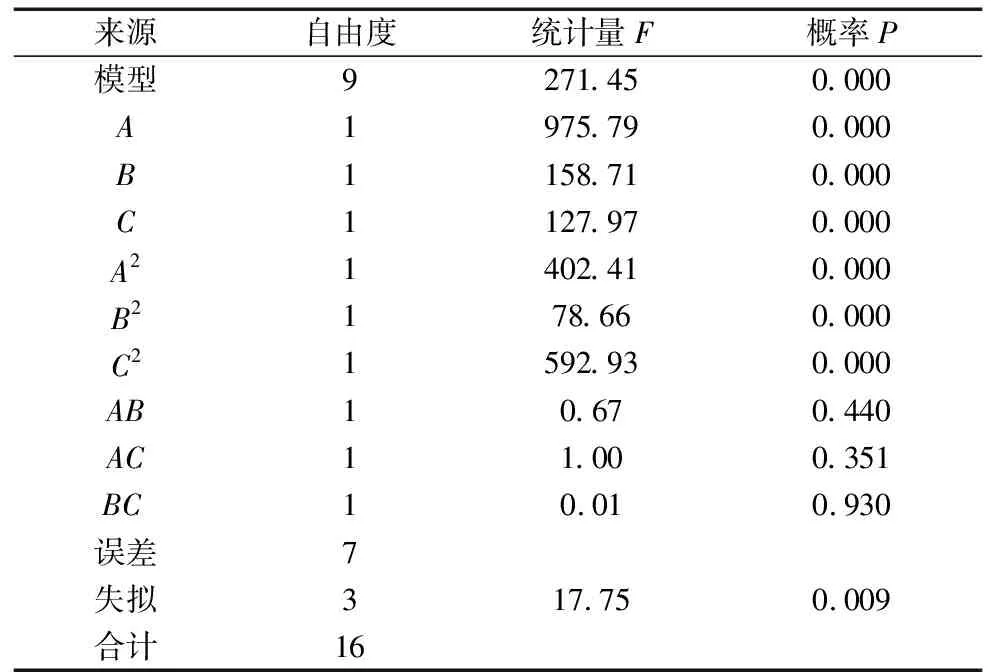

针对此切削力模型进行显著性分析,如表7所示。其中A代表激光功率,B代表切削速度,C代表切削深度。统计量F是均方与组内均方的比值,P值为对应F值的概率,表示模型的显著性。

表7 切削力预测模型方差表

从表7可以看出,各参数的一次项及其二次项的P值均小于0.05,表示其显著。而各参数交叉项P值均大于0.05,表示其不显著。剔除掉不显著项后的简化模型为:

F=31.923-1.2274A-0.01998B-3.154C+0.03361A2+0.000042B2+0.16319C2

(5)

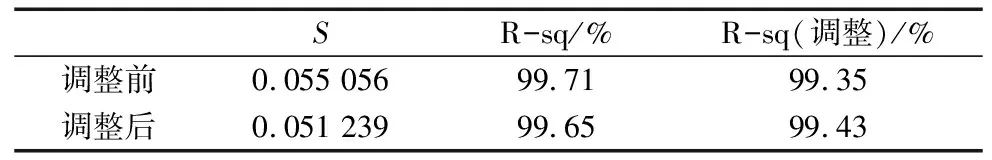

3.2 优化前后拟合优度的比较及正态概率图

表8比较了剔除掉不显著项前后两预测模型的拟合优度。S值可评估模型描述响应值的程度,越低说明模型描述响应的程度越高。R-sq描述了模型拟合数据的优度,越高说明模型拟合的优度越高。相比较来看,剔除掉不显著项的模型拟合优度更好,对响应进行预测的程度也越高,更具有准确性。

表8 优化前后拟合优度的比较

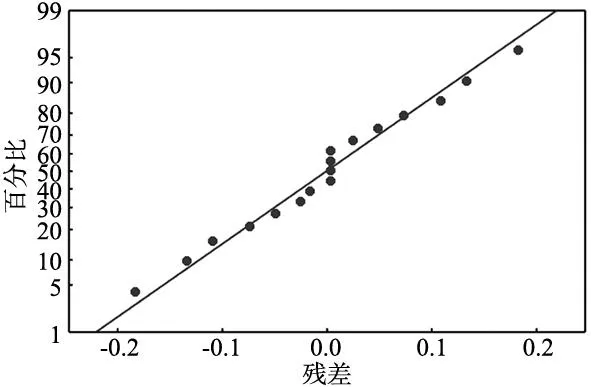

如图9所示,各数值点均接近于或者在直线上,说明预测值与实验值基本符合回归方程,模型拟合较为成功。

图9 正态概率图

3.3 响应曲面图分析

图10为切削深度取10 μm时,激光功率和切削速度交互作用形成的响应曲面图。分析响应曲面图可以得出:切削速度恒定不变时,切削力随着激光功率的增大而减小,在17~19 W区间内减小速度变慢并在19 W左右达到最小,继续增大激光功率反而增大切削力;激光功率恒定不变时,切削力随着切削速度的增加先减小后增加;激光功率对切削力的影响大于切削速度。

图10 激光功率和切削速度交互作用形成的响应曲面图

图11为切削速度取275 mm/s时,激光功率和切削深度交互作用形成的响应曲面图。分析图11可得:切削深度不变时,切削力随着激光功率的增大,先减小后增大19 W左右达到最小;激光功率恒定不变时,随着切削深度的增加,切削力先减小后增大,在切削深度在9.5 mm处出现转折;激光功率对切削力的影响显著大于切削深度。

图12为激光功率取16 W时,切削速度和切削深度交互作用形成的响应曲面图。分析图12可得:切削速度不变时,切削力随着切削深度的增大,先减小后增大在9.5 mm左右达到最小;切削深度恒定不变时,随着切削速度的增加,切削力先减小后增大;切削速度对切削力的影响显著大于切削深度。

图12 切削速度和切削深度交互作用形成的响应曲面图

3.4 加工参数优化

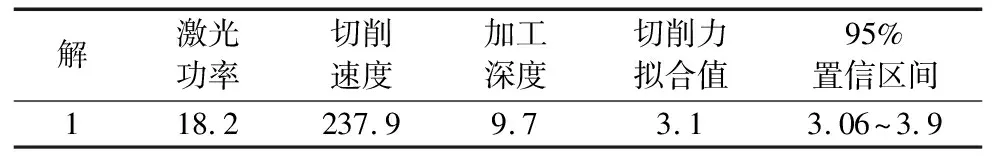

为了探寻现有条件下的最佳工艺参数,以优化后的切削力预测模型作为目标函数,最小切削力为优化目标,激光功率选定范围为12~20 W,切削速度选定范围为200~350 mm/s,切削深度选定范围为8~12 μm。得到的最优工艺参数如表9所示。

表9 响应优化结果

从表9可以看出,在一定的工艺参数下,最小切削力可达3.1 N。在95%置信区间内表示实验真实值有95%的概率会落在测试结果内,实验结果准确有效。

4 结论

(1)铝基体的去除方式受碳纳米管排布方向的影响很大,具有不确定性;碳纳米管的去除方式主要有:碳纳米管直接被压入铝基体内;碳纳米管未被切断,牵拉铝基体并在表面形成毛刺缺陷;碳纳米管被直接切断。

(2)针对铝基碳纳米管复合材料这种难加工材料,使用激光辅助加工可以有效减小切削力和表面损伤,具有较高的可行性。但可能会增大残余应力,可通过后处理的方式解决。

(3)分析响应曲面图并结合方差表来看,3个因素对切削力影响强弱依次为:激光功率、切削速度和切削深度。