铅黏弹性阻尼器增强钢管约束钢筋混凝土柱节点抗震性能研究

王秋维, 景烜光, 史庆轩, 李雪梅

(1. 西安建筑科技大学 土木工程学院,西安 710055;2. 西安建筑科技大学 结构工程与抗震教育部重点实验室,西安 710055)

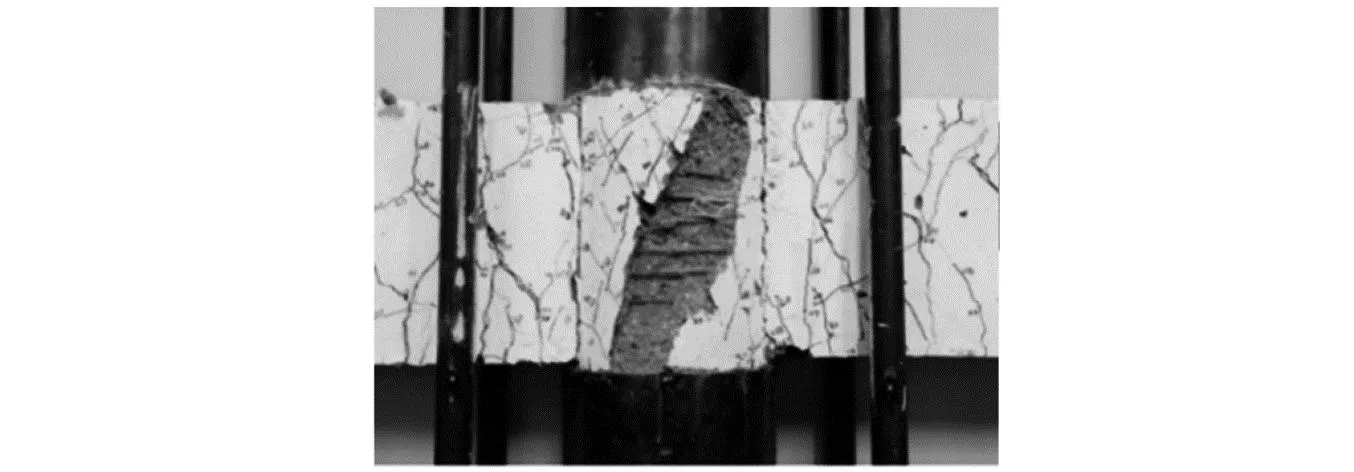

钢管约束钢筋混凝土(steel tubed reinforced concrete,STRC)柱由于其优越的承载能力和耗能性能,已在我国高层及大跨度结构中得到一定应用。尽管STRC柱具有优越的力学性能,但柱节点区域由于没有钢管的有效约束而成为薄弱部位,如图1所示[1]。针对节点薄弱问题,学者们提出加强节点本身的强度及刚度等方法来提高其抗震性能,而上述方法存在的问题是节点一旦发生损坏,灾后修复较为困难。

图1 普通STRC柱节点破坏形态Fig.1 Failure mode of STRC column joints

近几年,许多学者基于耗能减震思想,提出在节点区域设置阻尼器的方法来提高其抗震能力,并针对节点阻尼器的研发及在结构中的布置形式进行了相关研究[2-3]。Morgen等[4-6]设计了一种可安装于节点区域的摩擦阻尼器,并对安装该阻尼器的预制框架结构进行拟静力试验,结果表明设置该阻尼器虽能提高结构抗震性能,但震后摩擦阻尼器会产生偏移现象,需及时维修保养;闫维明等[7]提出一种新型铅剪切阻尼器并对其进行试验研究,结果表明卸载过程中刚度会突然减小趋近于0,容易导致结构在地震中突然出现近似无刚度状态,从而发生破坏;周云等[8-10]设计制作了一种扇形铅黏弹性阻尼器,通过试验及数值模拟,分析不同构造参数对该阻尼器耗能影响,并给出合理的取值建议;王艮平等[11]对扇形铅黏弹性阻尼器增强RC(reinforced concrete)框架的连接形式进行了试验研究,对其抗震性能进行了分析总结,并提出在节点区设置阻尼器的加强方案;Zhang等[12]对普通RC框架、扇形铅黏弹性阻尼器增强框架以及CFRP增强框架进行了拟静力试验,结果表明,扇形铅黏弹性阻尼器增强的RC框架的延性比普通RC框架高14.01%,比CFRP增强的RC框架高15.35%;Zabihi等[13]探讨了使用单拱腋系统对RC边节点进行加固的可行性,试验结果表明该方案虽然可以提高节点抗震性能,但其工序繁琐,不便于现场施工。可见,虽然目前已对采用阻尼器增强STRC柱框架节点的方案进行了一定的研究,但大部分研究主要集中于使用耗能腋撑对RC边节点进行增强,而利用耗能减震技术对钢管约束RC柱中节点进行增强研究较少。因此,有必要对阻尼器增强钢管约束RC柱节点的方案可行性进行研究。

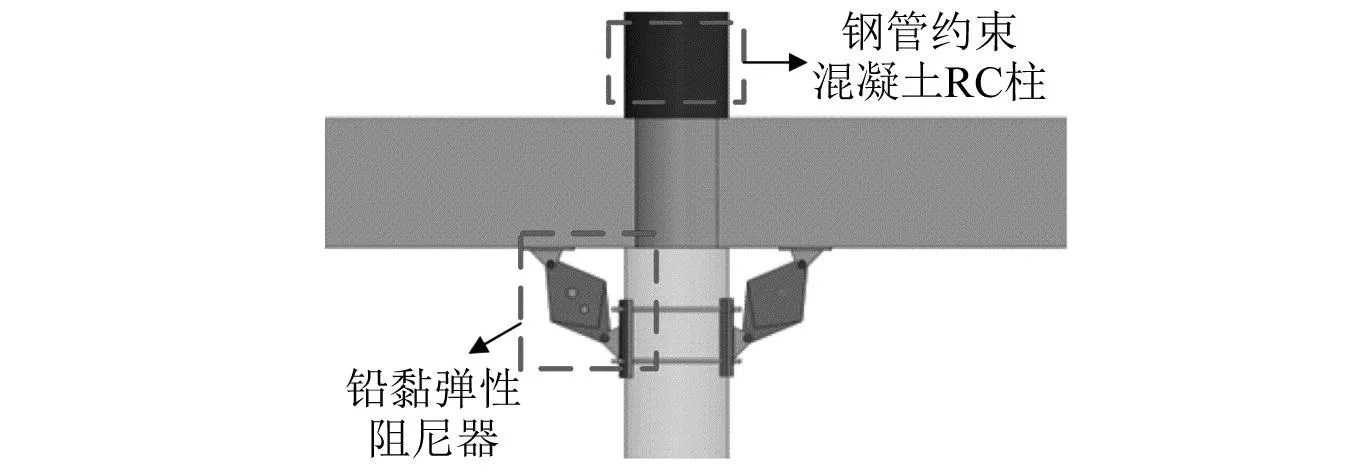

综上所述,在STRC柱节点处设置铅黏弹性阻尼器可较好改善节点抗震性能(如图2所示)。但由于扇形铅黏弹性阻尼器外径不一致,跟随节点发生相对转动时,远离转动中心处的相对位移较大,此处橡胶首先达到极限应变,出现橡胶与钢板发生剥离的现象,造成阻尼器破坏而提前退出工作。基于此,本文对扇形阻尼器进行改良,采用数值模拟方法对改良后的阻尼器的力学性能及相关设计参数进行研究,给出合理的参数取值范围。同时,对铅黏弹性阻尼器在节点处不同布置形式的滞回特性进行了对比分析,给出最优布置方案,为实际工程提供参考依据。

图2 铅黏弹性阻尼器增强STRC柱节点Fig.2 STRC column joints with lead viscoelastic dampers

1 模型的建立及有效性验证

改良后的四边形铅黏弹性阻尼器与扇形铅黏弹性阻尼器耗能原理相同,因此,本文采用扇形铅黏弹性阻尼器试验数据验证数值分析的准确性。

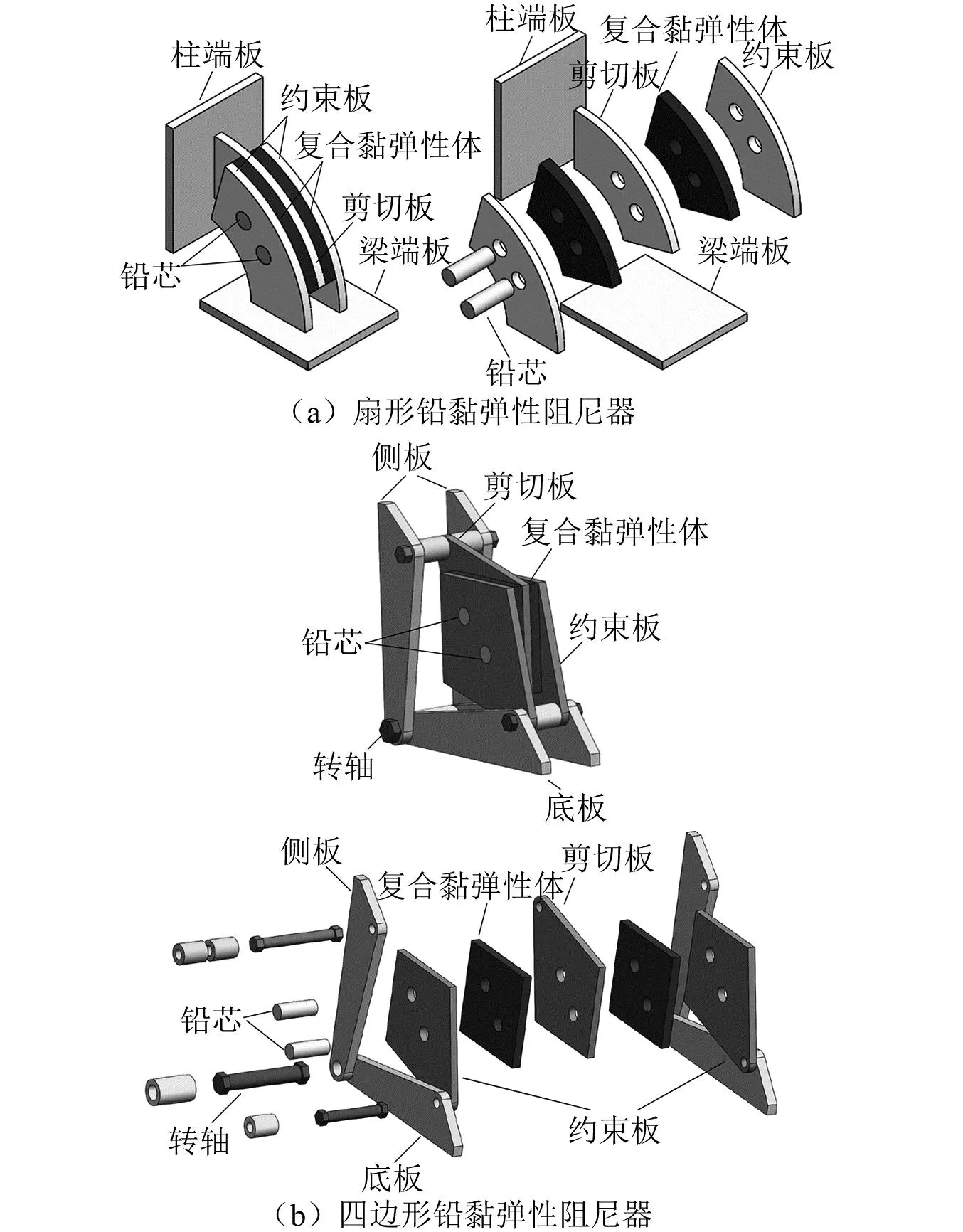

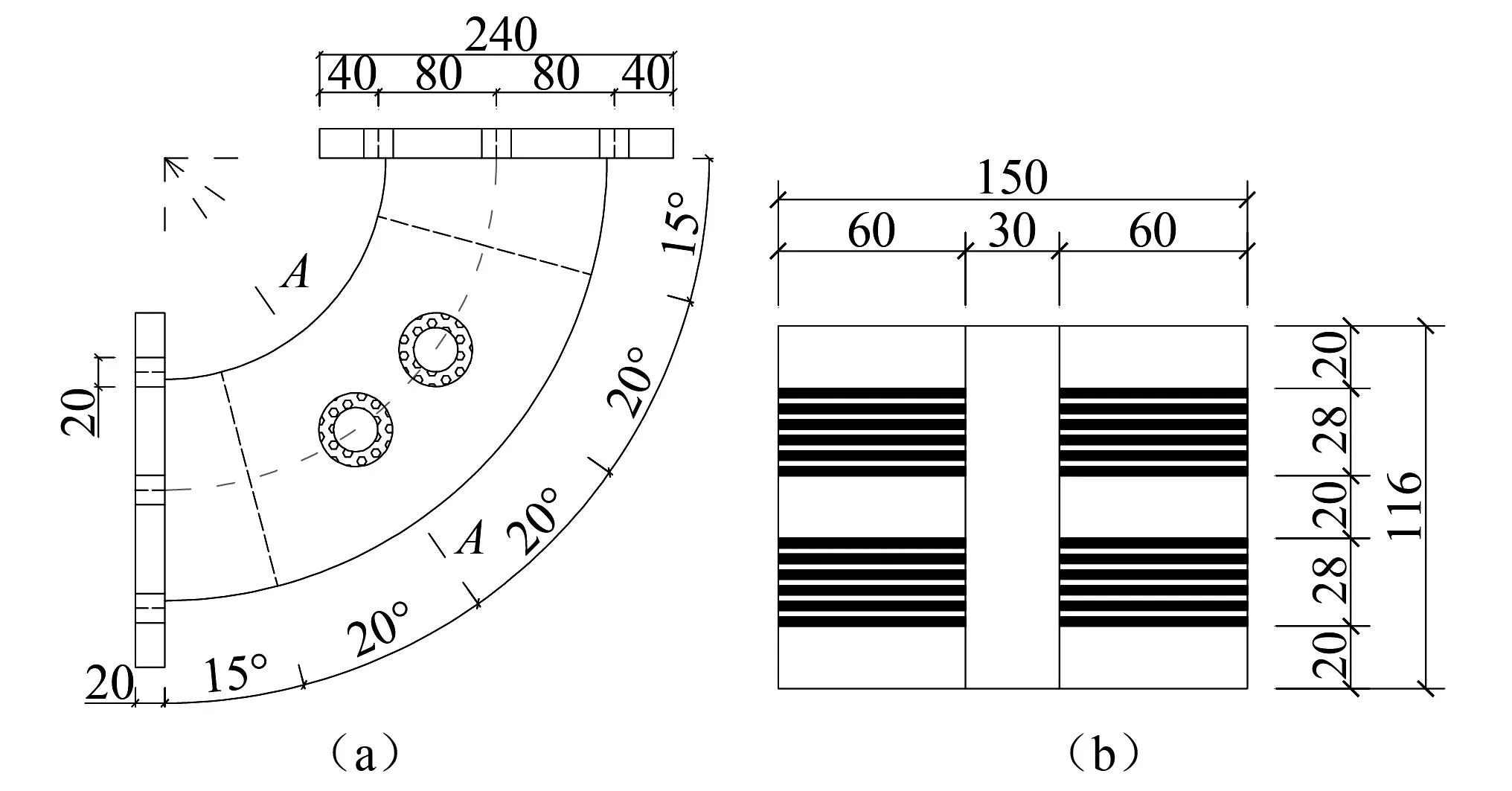

1.1 阻尼器构造形式

扇形铅黏弹性阻尼器由剪切板、约束板、复合黏弹性体、铅芯以及梁柱端板组成,如图3(a)所示,通过梁柱端板与梁柱节点连接在一起。针对扇形阻尼器存在的不足,本文提出一种四边形铅黏弹性节点阻尼器,主要由以下几部分组成:侧板、底板、转轴、剪切板、约束板、复合黏弹性体、铅芯,其构造如图3(b)所示。

图3 铅黏弹性阻尼器构造图Fig.3 Structure diagram of lead viscoelastic damper

1.2 阻尼器构造形式

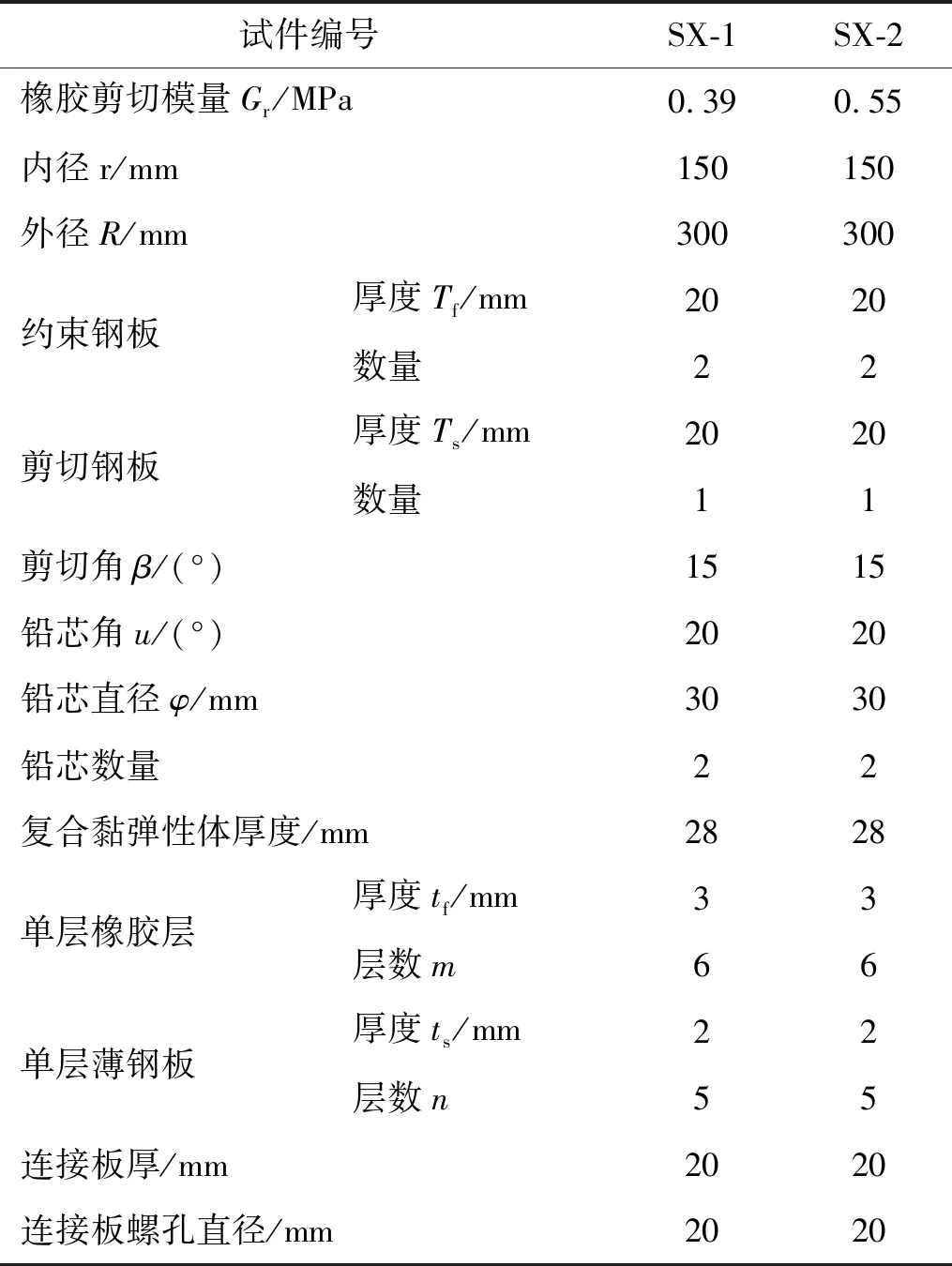

选取吴从晓等研究中2个扇形铅黏弹性阻尼器试验试件(编号SX-1、SX-2),其立面图与剖面图如图4所示,详细参数见表1。

表1 试件基本参数

图4 试件立面图和剖面图(mm)Fig.4 Vertical and cross-sectional views of the specimen (mm)

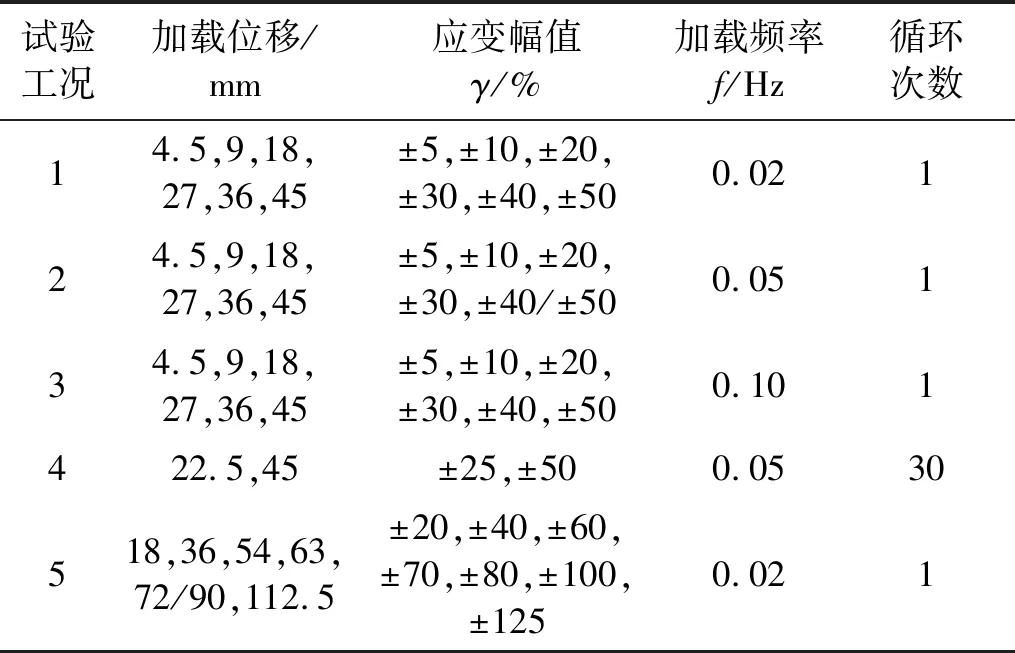

试验加载采用位移正弦循环加载控制方式,根据JG/T 209—2012《建筑消能阻尼器》[14]要求,需对黏弹性阻尼器进行加载频率相关性试验研究,工况1~3为通过改变加载频率,研究其对试件滞回性能的影响;工况4用以研究试件的疲劳性能;工况5用来研究试件的大变形性能。加载制度见表2,试验加载装置见图5。

表2 加载制度

图5 试验加载装置Fig.5 Test setup

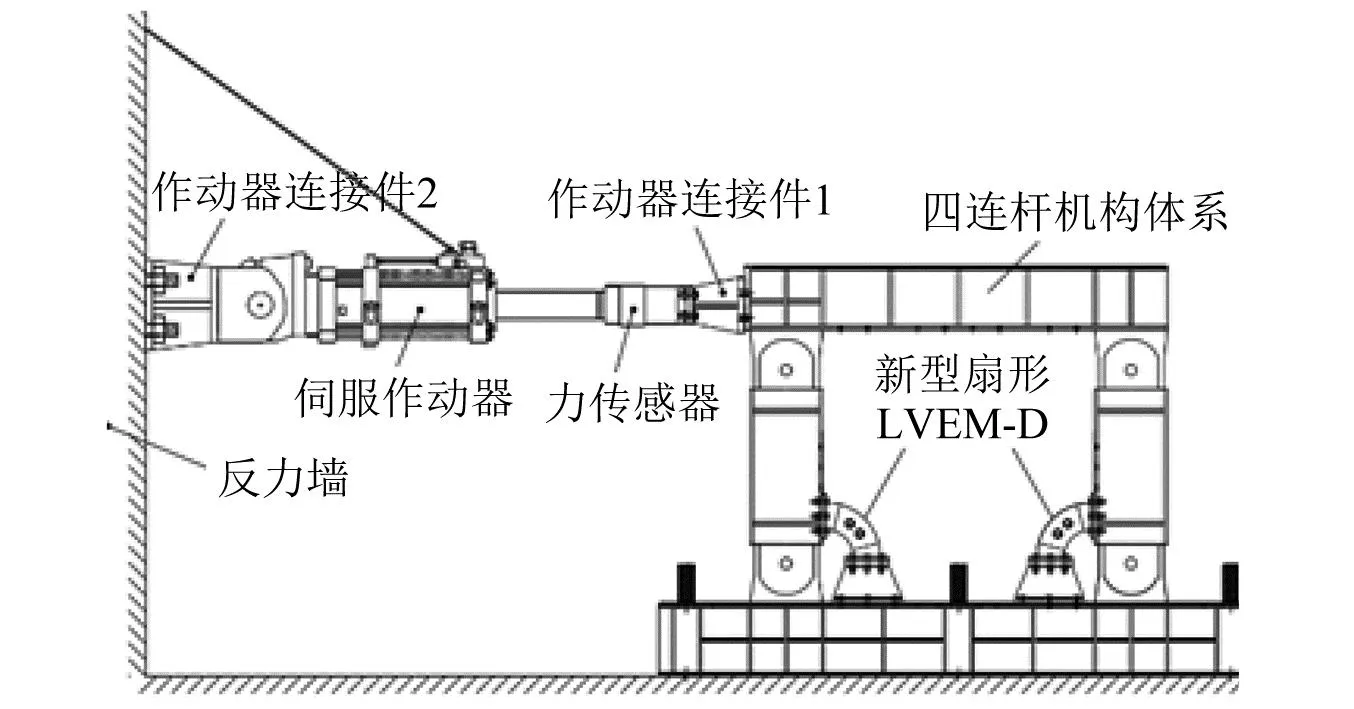

1.3 材料本构模型

橡胶作为典型的黏弹性材料,同时拥有超弹性和黏弹性,故在有限元中,橡胶的超弹性本构模型采用典型的Mooney-Rivilin模型[15],见式(1)~式(5);黏弹性本构采用广义Maxwell模型,用Prony级数来表达橡胶材料对时间的依赖特性[16],剪切松弛模量见式(6)[17],具体参数取值见表3。

表3 橡胶黏弹性参数

(1)

(2)

(3)

lgEr=0.019 8Hr-0.543 2

(4)

(5)

式中,Hr为橡胶材料硬度;Er为橡胶的弹性模量;Gr为橡胶的剪切模量;vr为橡胶的泊松比。

(6)

该阻尼器中钢板均采用Q235钢,其本构采用理想弹塑性模型,弹性模量取为Es=2.06×105MPa,泊松比ν取为0.3。铅芯本构采用理想弹塑性模型,屈服应力σ取10.5 MPa,弹性模量EL=1.7×104MPa,泊松比为0.43。

1.4 相互作用及边界条件

在实际制作中,钢板与橡胶一般通过硫化连接在一起,因此在建模过程中钢板与橡胶材料之间的相互作用采用面与面的绑定接触连接;类似的,剪切板和约束板与铅芯接触部位也采用绑定接触;由于铅芯和复合弹性体接触面的相对运动都是小量,因此定义面面接触公式采用小滑移,同时在法向行为采取“硬接触”,切向行为使用“罚”。研究表明,橡胶与铅的摩擦因数在0.4~0.8,从目前对铅黏弹性阻尼器数值模拟分析来看,μ=0.5[18]的模拟效果最好。依据本文试件各部位之间的相互作用关系及特点,钢板和铅芯均采用实体单元(C3D8R),避免其产生剪切自锁现象;橡胶材料因具有不可压缩性,则采用三维8节点实体杂交单元(C3D8H)来模拟。模拟扇形铅黏性阻尼器边界条件时,两块约束板底部采用固定约束,在转轴处建立参考点,并通过耦合约束与剪切板侧面连接,对该参考点按正弦波加载位移,如图6所示。

图6 边界条件及荷载施加Fig.6 Boundary conditions and loading

1.5 模型有效性验证

1.5.1 滞回曲线

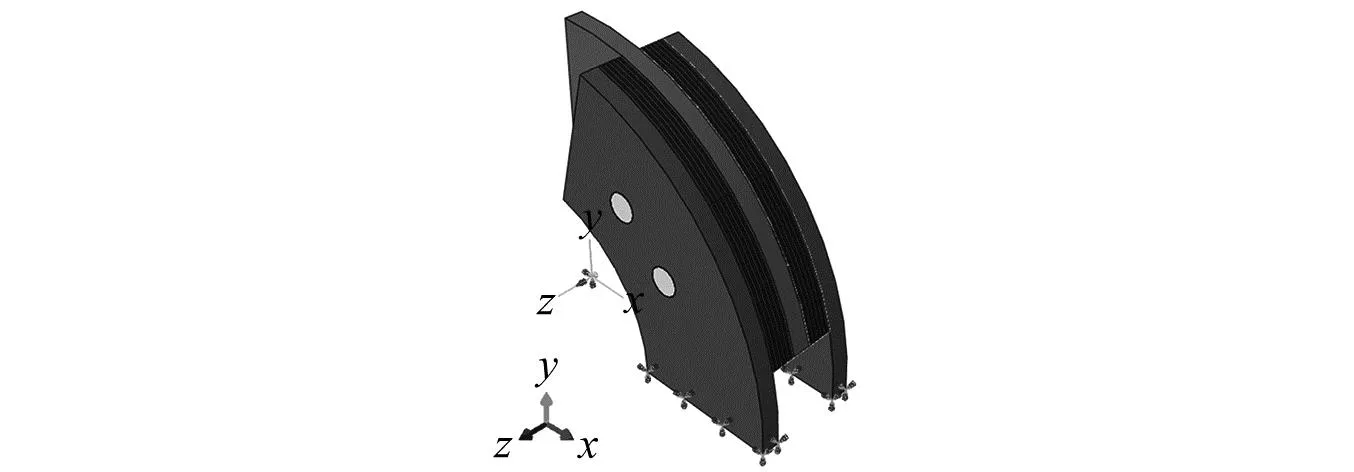

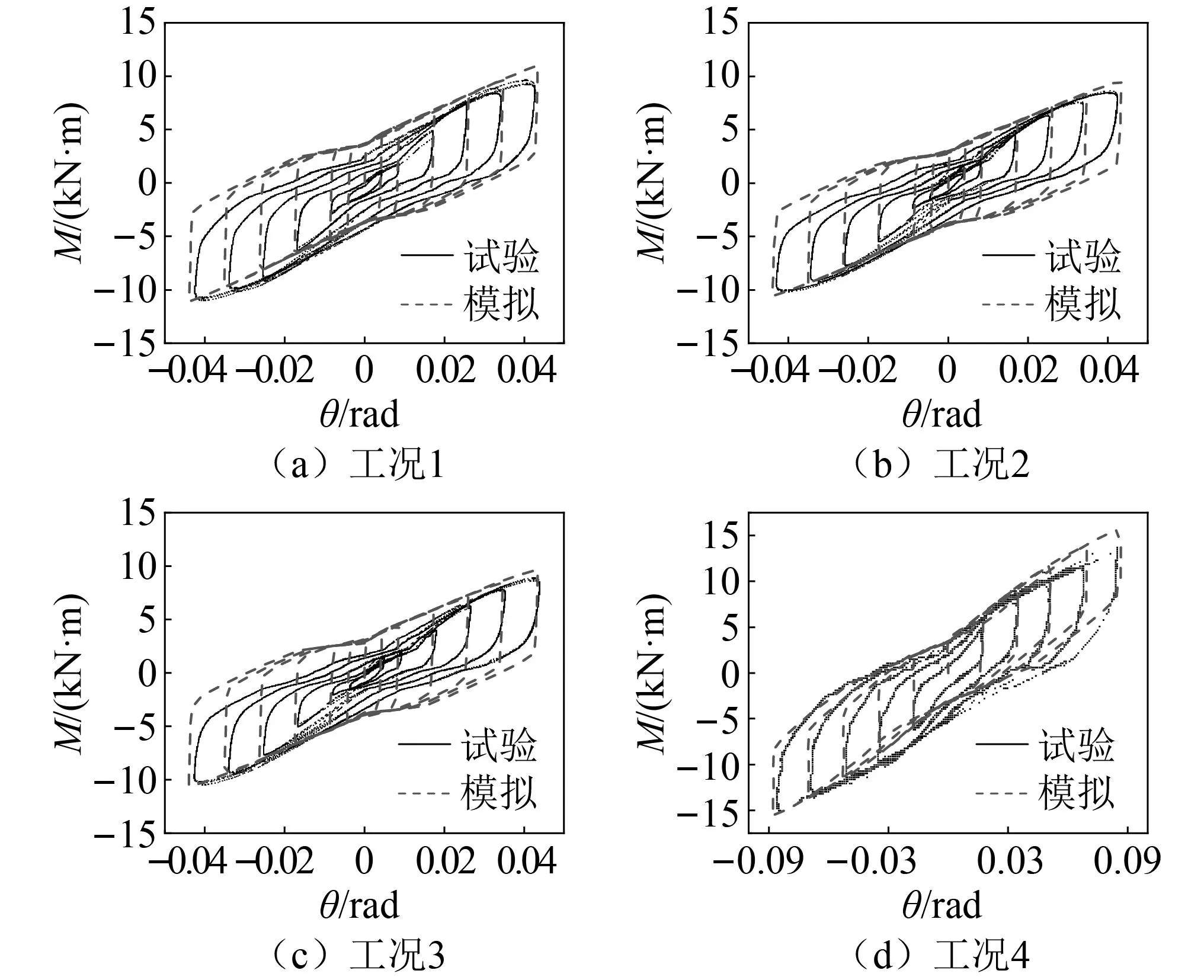

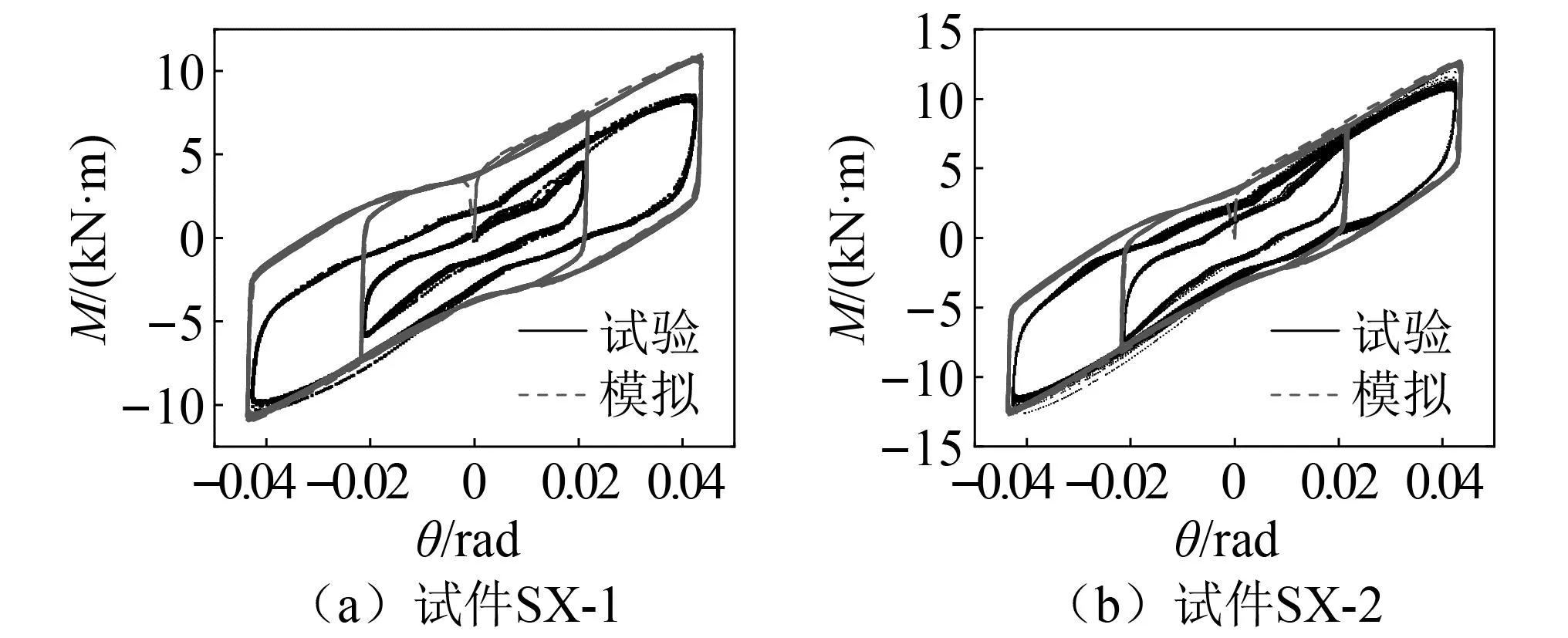

以试件SX-1为例,将其滞回曲线的试验结果与数值模拟结果进行对比,如图7所示。

图7 滞回曲线Fig.7 Hysteretic curve

由图7可知:①滞回曲线的滞回环与试验结果吻合较好,两者的滞回环面积和循环次数一致,由于试件在制作或加载时存在一定偏心,导致试件正、反向最大阻尼力差别较大,而模拟分析时不存在偏心影响,正反向较为对称;②两者的初始刚度和捏拢程度稍有差异,可能是由于试验加载过程中出现少量滑移,或往复加载过程中,铅芯由于塑性形变产生收缩,铅芯与剪切钢板的接触具有滞后性,从而导致滞回曲线出现捏缩现象。

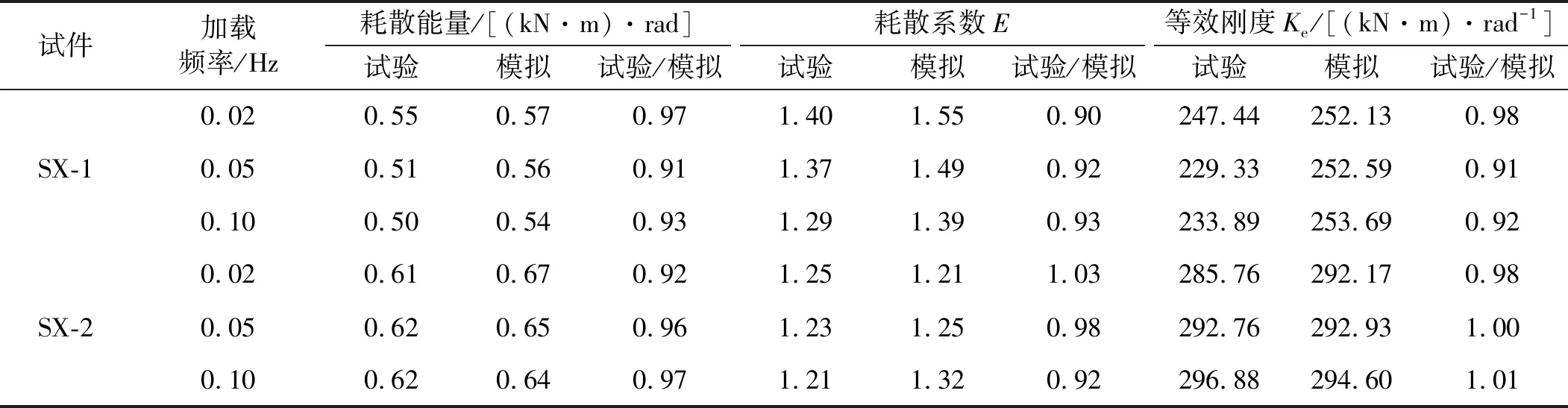

1.5.2 耗能能力

将两试件在应变幅值为50%,加载频率分别为0.02 Hz、0.05 Hz和0.10 Hz时试验所得耗能指标与有限元模拟所得耗能指标进行对比,结果见表4。由表4可知,试验与模拟结果吻合良好,误差基本控制在10%以内,验证了模型的正确性。

表4 不同加载频率下的耗能指标

1.5.3 疲劳性能

图8为两试件在工况5下,模拟与试验所得的疲劳性能滞回曲线。由图8可知,模拟结果与试验结果吻合良好,并且在加载过程中各试件均未出现承载力突然下降的现象,滞回环也未出现明显的减小,通过比较第2圈与第30圈发现,主要性能参数衰减率均低于10%,与试验结果基本一致,表明了阻尼器具备较好的抗疲劳性能。

图8 疲劳性能滞回曲线Fig.8 Hysteretic curve

2 改良前后阻尼器滞回性能对比

2.1 滞回曲线对比

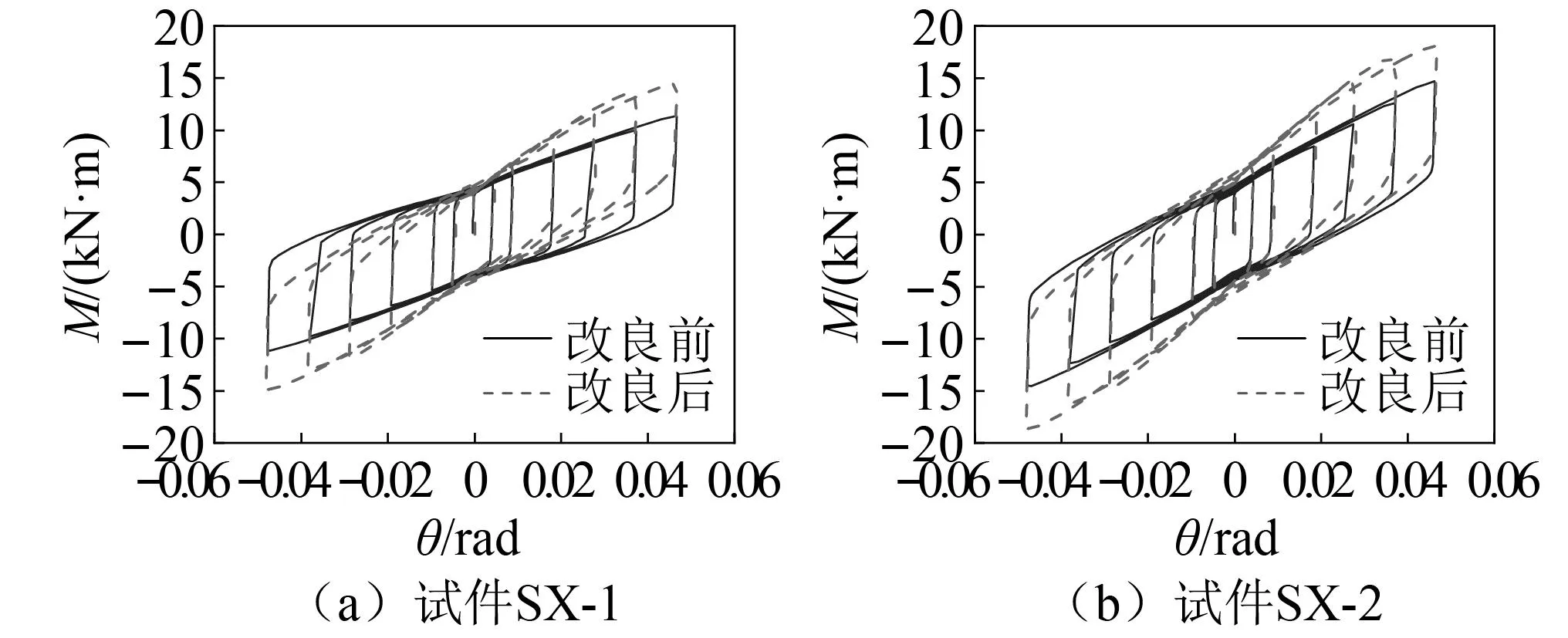

按照1.3节和1.4节中的建模方法对改良后的阻尼器进行有限元建模,并将改良前后所得滞回曲线进行对比分析,如图9所示。由图9可知:①改良后的阻尼器,其滞回环更饱满、耗能能力更强,这是因为在相同转角下,改良后阻尼器耗能材料的剪切变形得到提高,同时薄钢板基本处于弹塑性阶段,提供部分耗能贡献;②改良后的阻尼器,其刚度和承载能力都有明显提高,这是由于转动过程中,阻尼器受力均匀,耗能材料基本全部参加工作,提高阻尼器自身的抗变形能力。

图9 滞回曲线对比Fig.9 Comparison of hysteresis curves

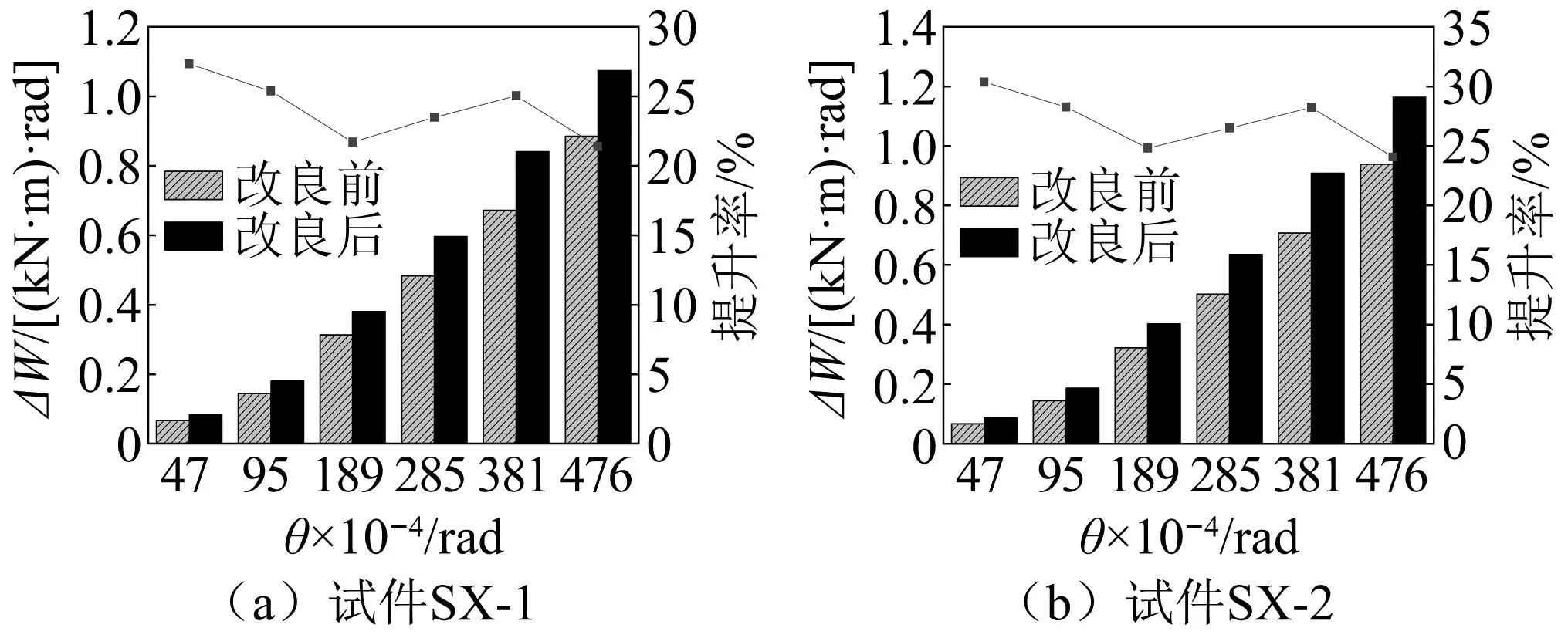

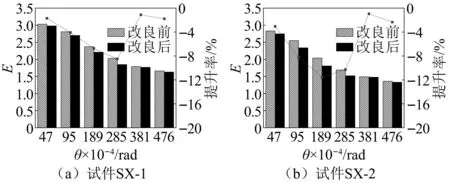

2.2 耗能能力对比

图10和图11分别为改良前后阻尼器每圈耗能ΔW和耗能系数E的对比结果。由图10可知,每圈耗能ΔW受阻尼器形式的影响较大,其中,改良后每圈耗能ΔW提升率在24%~30%,这是因为改良后的阻尼器在相同转角下,其复合黏弹性材料和铅芯的剪切变形更大;由图11可知,耗能系数E出现下降现象,但下降幅度不大,这是因为橡胶材料在变形过程中,增大了较多的弹性势能,并且橡胶材料在小应变幅值时,其性能表现为线性关系,随着应变幅值的增加,橡胶材料内部温度升高,材料特性表现出非线性关系,进而导致橡胶的耗能能力变弱。对比图10和图11可以看出,随着橡胶剪切模量的增加,每圈耗能ΔW提高幅度更大,这是因为橡胶剪切模量的增加,提高了橡胶的剪切刚度,即提高了阻尼器屈服后刚度。

图10 每圈耗能ΔWFig.10 Energy dissipation of single circle

图11 耗能系数EFig.11 Energy dissipation coefficient E

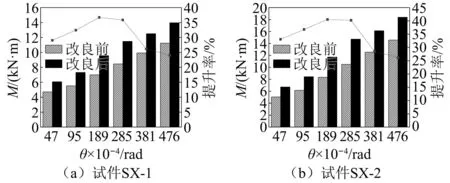

2.3 最大阻力矩对比

图12为改良前后阻尼器最大阻力矩M对比情况。由图12可知:最大阻力矩M在不同阻尼器形式中差别较大,其中,改良后比改良前最大阻力矩M提升了24%~40%。这是因为改良后的阻尼器在相同转角下,橡胶与钢板之间平行于钢板表面的相对位移及铅芯剪切变形变化较大,橡胶的剪切模量增加,橡胶的剪切刚度也随之提高,从而使得最大阻力矩M增大。

图12 最大阻力矩MFig.12 Maximum resistance moment M

总体来说,改良后的四边形铅黏弹性阻尼器的耗能效果、承载力、刚度及最大阻力矩比改良前有明显提高,利用1.3节和1.4节的模型和方法对其进行参数化分析是可行的。

3 铅黏弹性阻尼器力学性能参数化分析

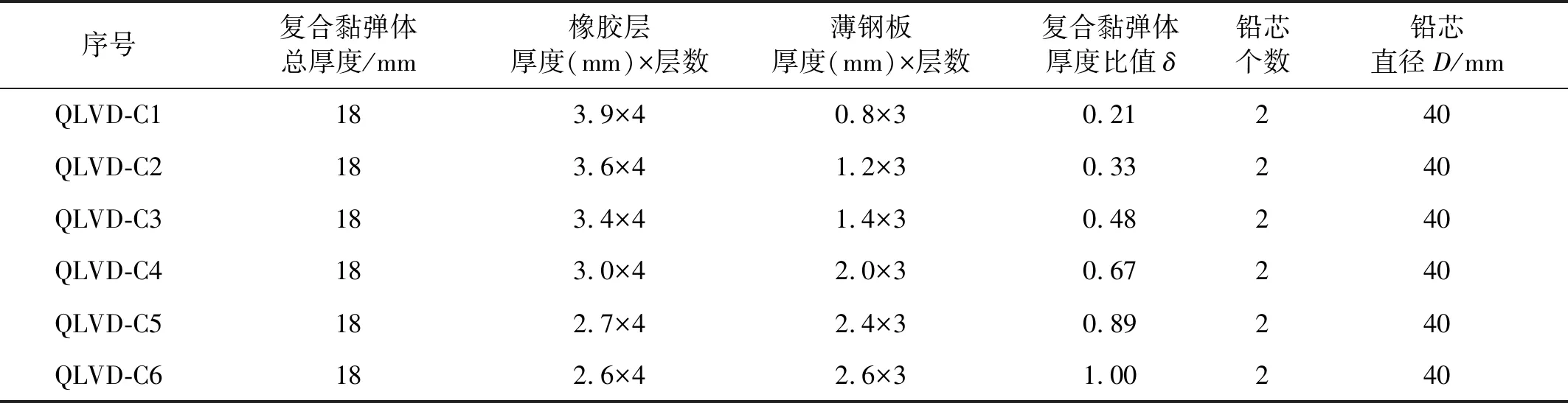

为了探究相关参数对四边形铅黏弹性阻尼器力学性能的影响,对其建立有限元分析模型,试件编号依次为QLVD-A1~5、QLVD-B1~4和QLVD-C1~6。其中剪切板和约束板厚度均为15 mm、复合黏弹性层厚度为18 mm,对角线长度为260 mm。试件QLVD-A系列,橡胶厚度为3 mm,层数为4;钢板厚度为2 mm,层数为3,铅芯个数为2,铅芯直径为30~52 mm,增量为6 mm,铅芯面积/复合黏弹性层面积依次为4%~12%,增量为2%;试件QLVD-B系列,橡胶厚度为3 mm,层数为4;钢板厚度为2 mm,层数为3,铅芯个数依次为1、2、3、4,铅芯直径依次为56 mm、40 mm、32 mm、28 mm;由于试件QLVD-C系列参数变化较多,其具体参数见表5所示,四边形铅黏弹性阻尼器具体尺寸构造如图13所示。

表5 试件QLVD-C1~6详细参数

图13 阻尼器尺寸(mm)Fig.13 The size of the damper(mm)

建模过程中对四边形铅黏弹性阻尼器边界条件的设置与扇形阻尼器一致,加载方式以连续施加0.004 7 rad、0.009 5 rad、0.018 9 rad、0.028 5 rad、0.038 1 rad和0.047 6 rad,频率分别取0.05 Hz、0.1 Hz、0.3 Hz、0.5 Hz、1.0 Hz和1.5 Hz的正弦激励转角位移荷载各一圈。

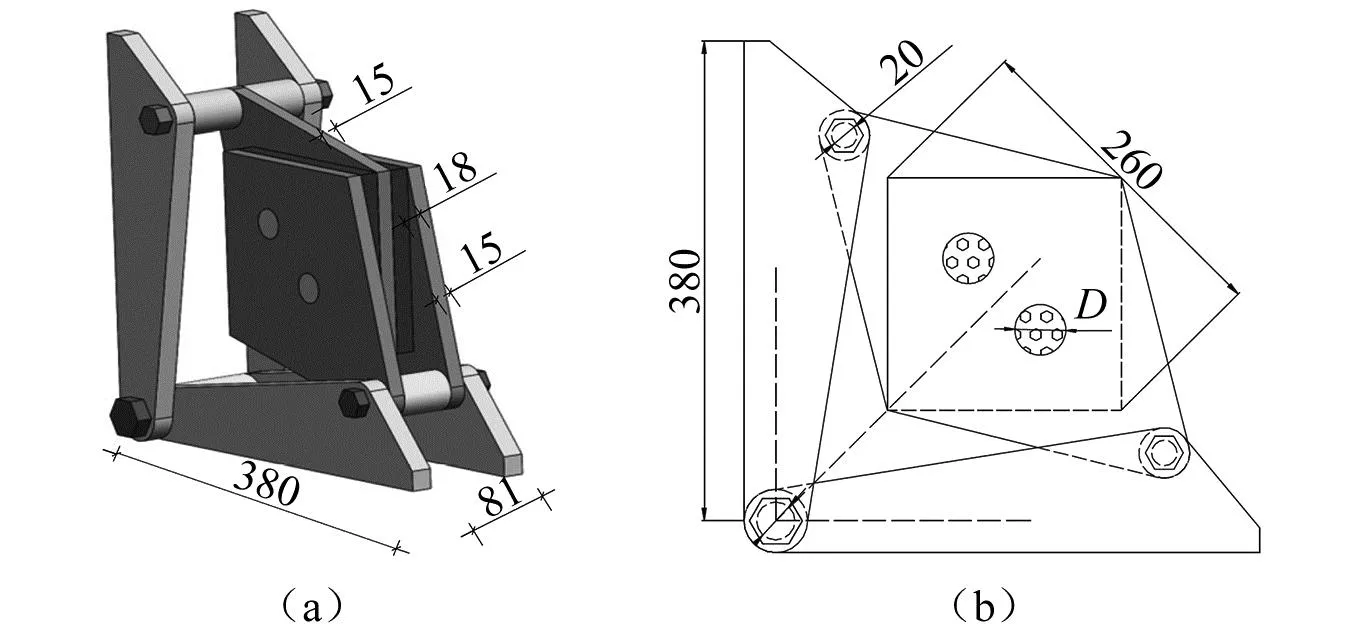

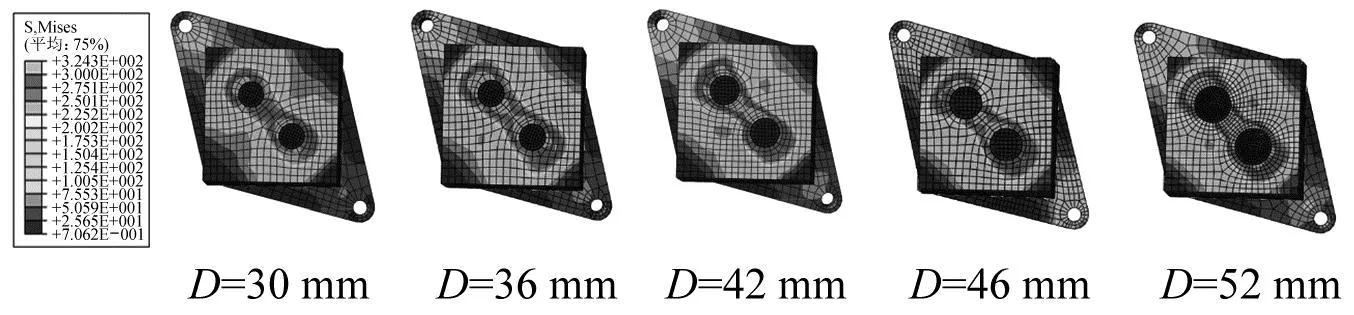

3.1 铅芯直径

给出QLVD-A系列部分试件的滞回和骨架曲线(如图14所示)和试件的应力云图(如图15所示),由图14、图15可知:

图14 试件QLVD-A系列滞回曲线与骨架曲线Fig.14 Hysteresis curve and skeleton curve of specimen QLVD-A series

图15 试件QLVD-A系列应力分布Fig.15 Stress distribution of specimen QLVD-A series

(1)随着铅芯直径增加,在相同的加载幅值下,滞回环越来越饱满,阻尼器的耗能效果不断增强,最大阻尼力M也随之增大;加载初期,试件的刚度呈线性变化,各部分均处于弹性阶段;随着加载幅值继续增加,试件开始屈服,刚度出现下降,其斜率呈现出先增后减的态势,这是由于铅芯屈服后,黏弹性复合体面积出现轻微减小现象,导致刚度下降,但整体变化不大,试件刚度未出现明显改变。

(2)随着铅芯直径的增加,铅芯孔附近应力集中更加明显,但整体来看,阻尼器边缘部分应力较小,有效避免边缘出现翘曲现象,造成阻尼器提前退出工作。经过比较分析,建议铅芯面积/复合黏弹性层面积取为6%~8%。

3.2 铅芯布置形式

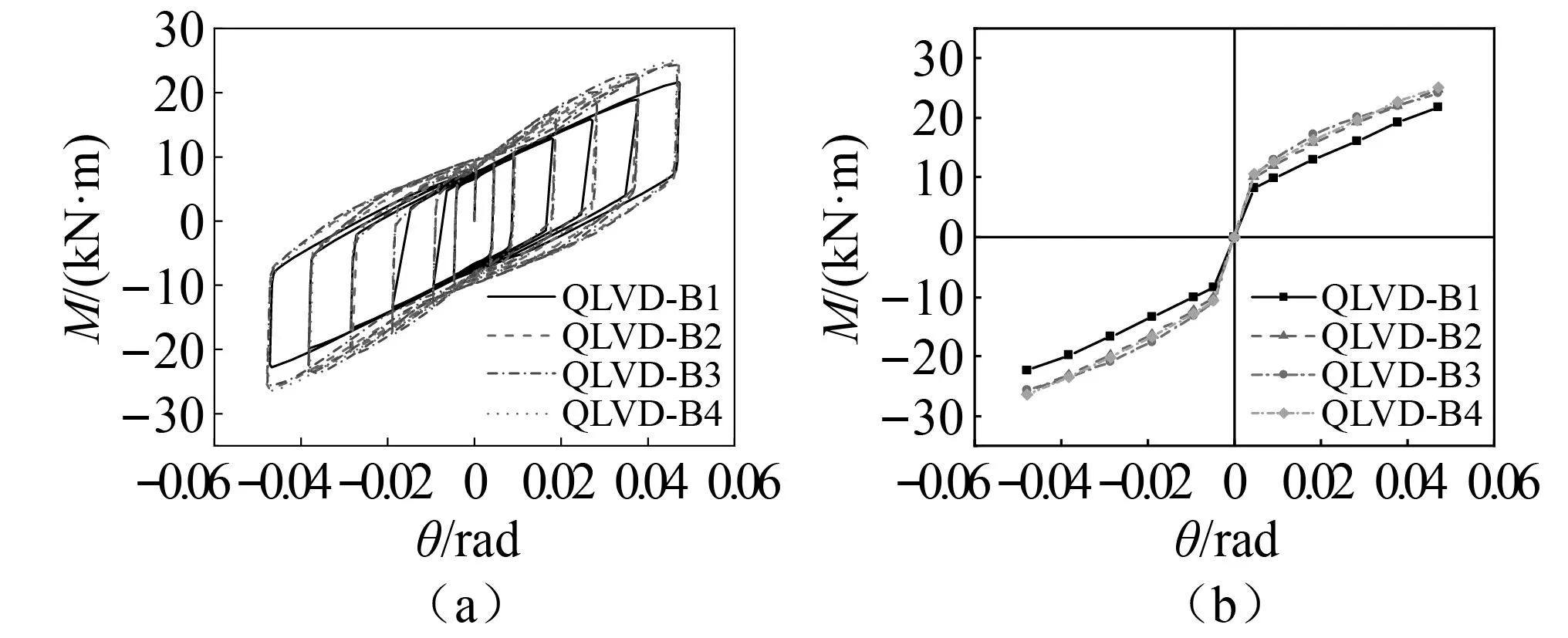

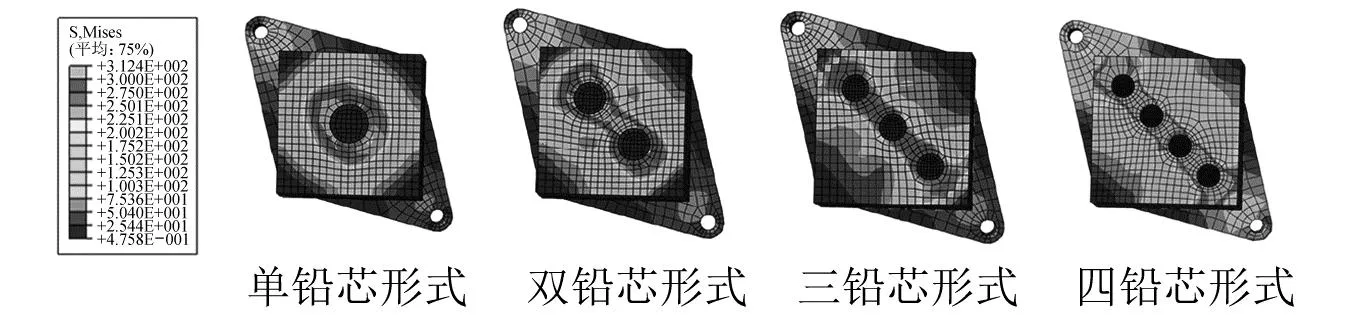

铅芯布置形式的设计主要通过控制铅芯的屈服剪力不变,将其等效代换,从而确定铅芯的直径和个数。图16为试件QLVD-B系列的滞回和骨架曲线,图17为各试件的应力分布图,通过对比分析可知:

图16 试件QLVD-B系列滞回曲线与骨架曲线Fig.16 Hysteresis curve and skeleton curve of specimen QLVD-B series

图17 试件QLVD-B系列应力分布Fig.17 Stress distribution of specimen QLVD-B series

(1)相较于单铅芯阻尼器,双铅芯阻尼器的滞回环更加饱满,承载力和刚度也均有提升,耗能效果提升明显,随着铅芯个数不断增加,滞回环面积趋于稳定。这是因为在变形过程中,铅芯相当于销轴,使剪切板绕铅芯发生一定的扭转效应,从而导致铅芯塑性发展不充分;而双铅芯形式阻尼器运动的过程中,阻尼器中的两个铅芯相当于两个销栓,使得转动中心偏离铅芯本身,铅芯的塑性变形得以充分发挥,耗能效果更好。

(2)相较于单铅芯形式的阻尼器,双铅芯形式阻尼器使得应力沿运动方向均匀分布。随着铅芯个数的增加,铅芯之间的距离会减小,铅芯孔洞周围应力集中现象愈发显著,形成一条应力集中带,使得阻尼器容易沿应力集中带发生破坏,导致其失效而提前退出工作。经过对比分析,建议采取双铅芯布置形式。

3.3 复合黏弹性体厚度比值

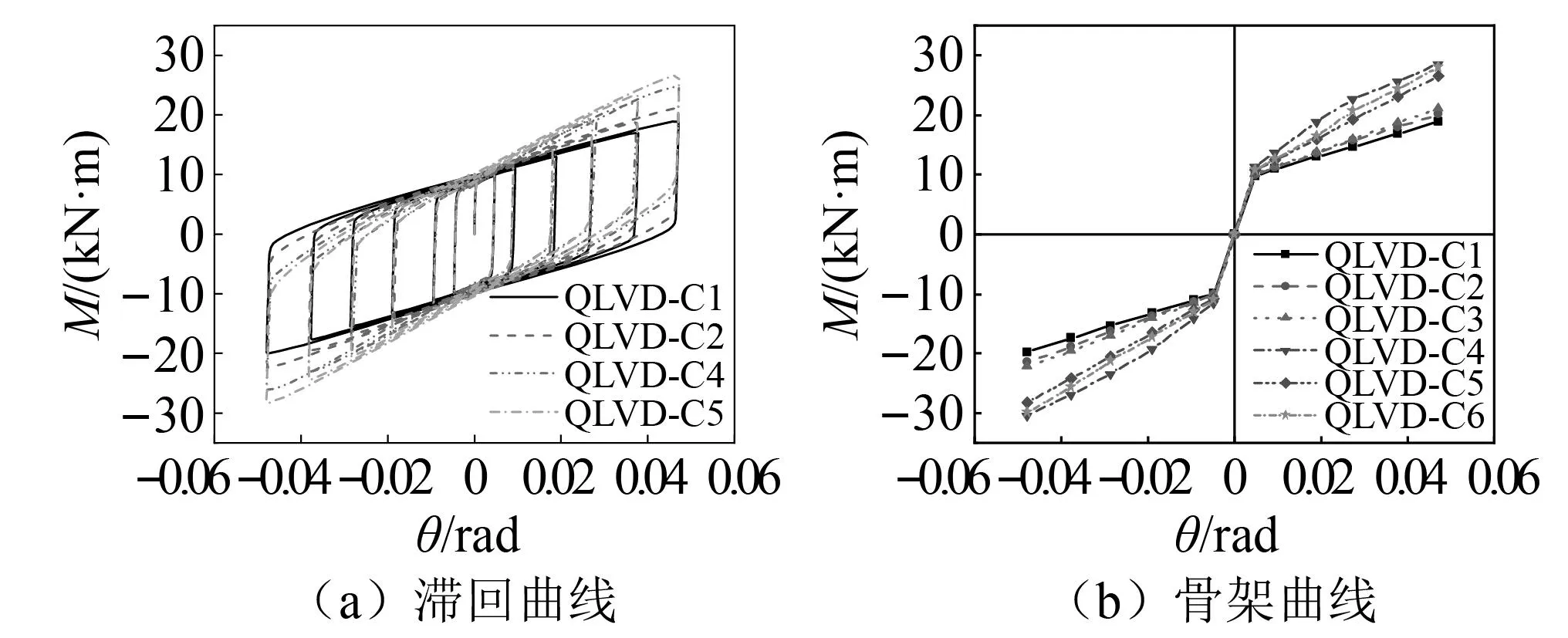

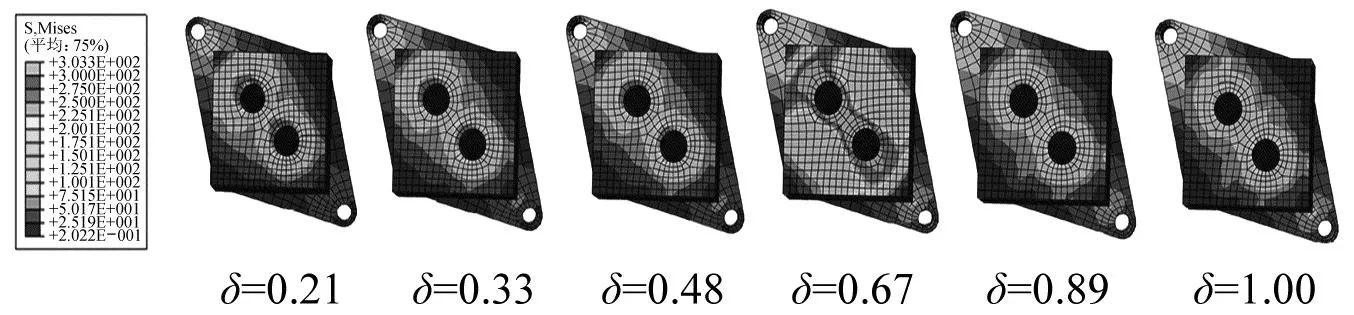

为了探究阻尼器中复合黏弹性体厚度比值对其力学性能及破坏模式的影响,给出了QLVD-C系列部分试件的滞回和骨架曲线(如图18所示)以及试件的应力云图(如图19所示),通过对比分析可知:

图18 试件QLVD-C系列滞回曲线与骨架曲线Fig.18 Hysteresis curve and skeleton curve of specimen QLVD-C series

图19 试件QLVD-C系列应力分布Fig.19 Stress distribution of specimen QLVD-C series

(1)随着黏弹性体厚度比的增加,滞回曲线整体向上产生转动,但其形状和面积未发生明显变化。说明随着厚度比的增加,试件屈服后刚度及最大阻尼力M也随之增大,但其耗能能力及屈服强度未发生明显变化。

(2)当厚度比较小,即δ<0.48时,薄钢板大部分均处于弹性阶段,说明此时薄钢板只对橡胶起到约束作用;当厚度比较大,即δ>0.89时,仅运动方向轻微受力,这是因为钢板太厚,无法有效带动铅芯发生剪切变形;当厚度比δ=0.67时,其铅芯孔附近应力较大,说明此时铅芯受到充分剪切,故复合黏弹性体厚度比建议取δ=0.67左右。

4 节点抗震性能分析

针对STRC节点薄弱的问题,采用第3章中经参数优化改良后的阻尼器进行增强,并对增强后节点的抗震性能进行研究。利用有限元对不同构造形式的节点建立模型,对其力学性能进行对比分析,给出合理的布置方案。

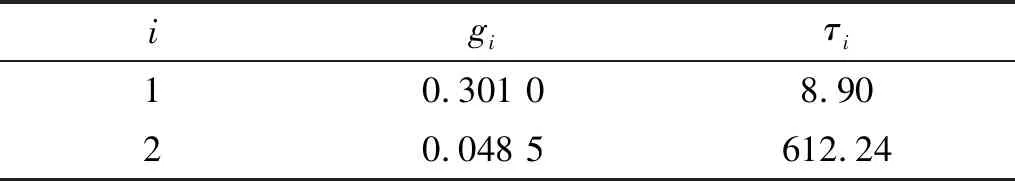

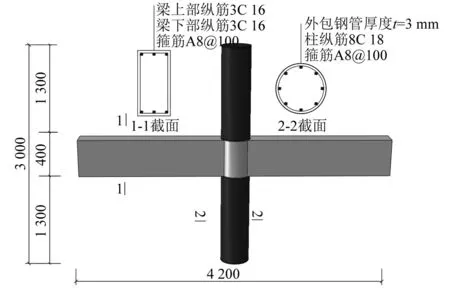

4.1 试件设计

试件编号分别为STRCJ-A1~3、 STRCJ-B1~3、STRCJ-C1~3和STRCJ-D1~3,其中“A”、“B”、“C”、“D”分别为普通钢管约束RC柱节点、仅梁上设置阻尼器、仅梁下设置阻尼器和梁上下均设置阻尼器进行增强的节点;“1”、“2”、“3”为试件试验时的轴压比分别为0.3、0.5、0.7。试件柱高度为3 000 mm,直径400 mm,梁跨度为4 200 mm,截面尺寸为250 mm×400 mm,混凝土采用C40。选用改良后的四边形阻尼器,其中,铅芯个数为2,铅芯面积/复合黏弹性层面积取6%,复合黏弹性体比值为0.67。具体截面尺寸及配筋信息如图20所示。

图20 试件截面尺寸及配筋(mm)Fig.20 Section size and reinforcement of the specimen (mm)

4.2 钢筋混凝土材料本构模型

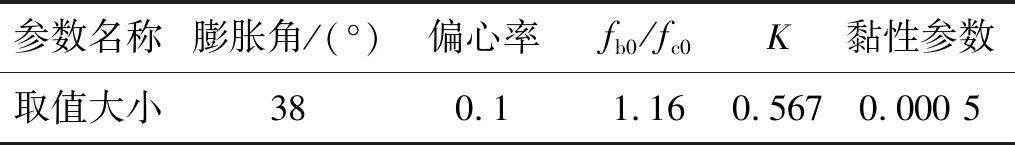

混凝土在往复加载过程中会产生塑性损伤,因此选用常见的CDP(concrete damaged plasticity)模型,该模型计算结果较准确,比较适用于模拟RC结构。CDP模型中膨胀角等相应参数,如表6所示。

表6 CDP模型中参数取值

对于约束混凝土,本构选用修正后的Mander模型,钢筋则选用双折线模型[19],见式(7)~式(11)。

(7)

(8)

(9)

εcc=εco[1+5(k′-1)]

(10)

(11)

式中:σc、εc分别为约束混凝土的应力、应变;Ec为其相应的弹性模量,Ec=5 000(fco)0.5;fcc、εcc分别为约束混凝土的峰值应力、应变;Esec为其相应的割线模量,Esec=fcc/εcc;fco、εco分别为无约束时对应的峰值应力及应变,εco=0.002;k为强度提高系数(由于有限元软件自身已考虑材料之间的相互作用,取k′=1)。

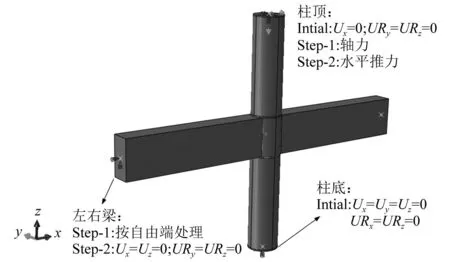

4.3 边界条件及加载机制

根据试件实际工作情况,对柱33个方向的位移和绕X、Z方向的转角进行约束,使柱子仅能绕Y轴发生转动。为避免梁端产生额外的内力,将其设置为自由端,同时对柱顶耦合点施加沿X方向的线位移(如图21所示)。采用位移加载控制,按对应层间位移角的1/1 500、1/1 000、1/750、1/500、1/300、1/200、1/150、1/100、1/75、1/50、1/33、1/25、1/20进行加载。

图21 边界条件及荷载施加Fig.21 Boundary conditions and loading

4.4 破坏形态

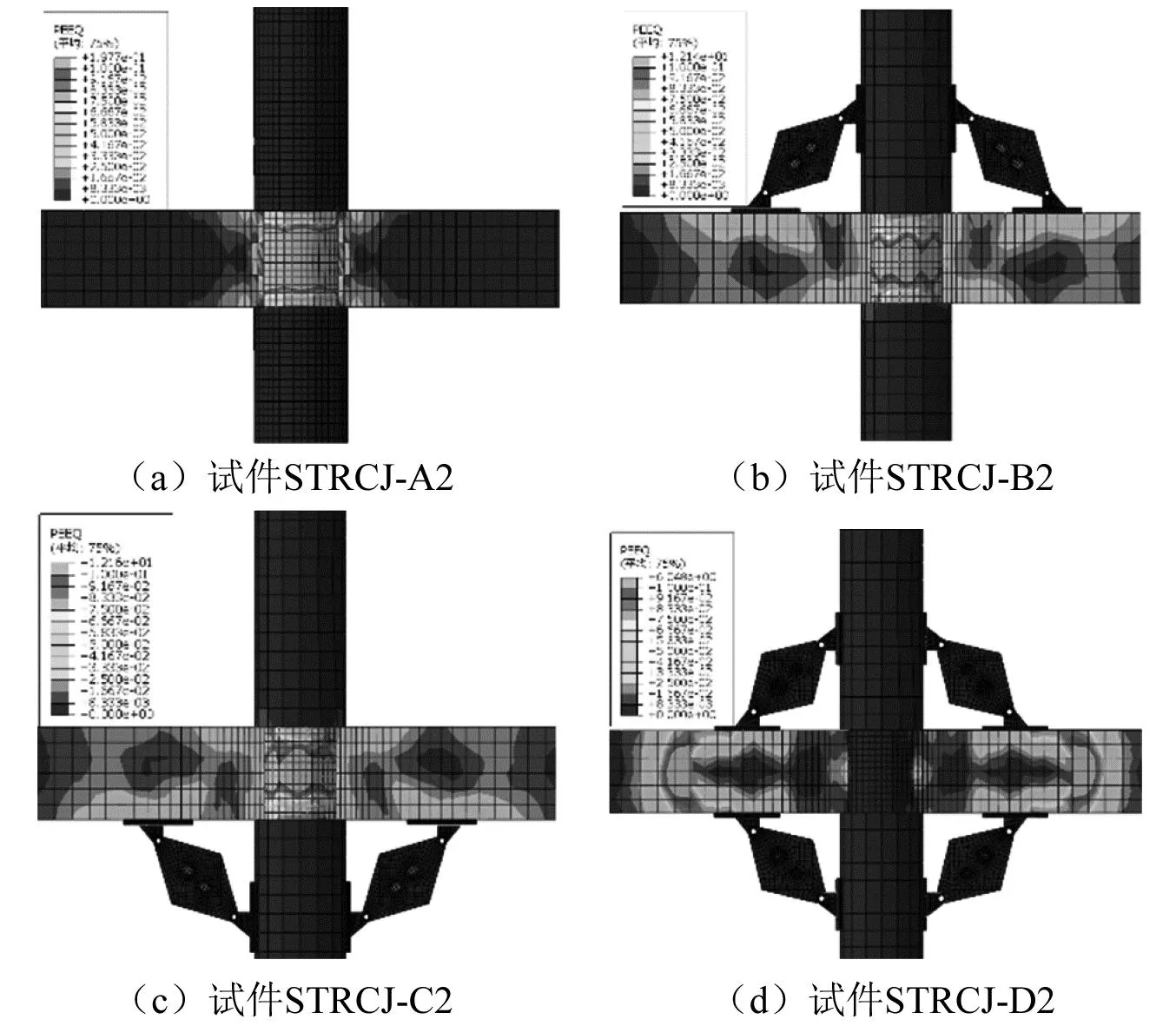

以轴压比0.5下各试件达到破坏时的塑性应变分布为例(如图22所示),对其进行对比分析。

图22 试件破坏形态Fig.22 Failure modes of specimens

由图22可知:当轴压比一定时,普通钢管约束RC柱节点破坏最为严重,节点区压溃破坏;其次为梁单侧设置阻尼器,呈现明显的“V”形。在阻尼器的作用下,耗散了部分能量,由于节点区域构造形式上下不对称,故不能将力均匀传递至两端塑性铰区域,导致节点区仍有部分压溃破坏;梁上下均设置阻尼器的节点,呈现明显的“X”形。随着位移的增加,阻尼器开始发挥作用,分担部分弯矩和剪力,使节点区受到的力得以减小,损伤程度明显减轻。

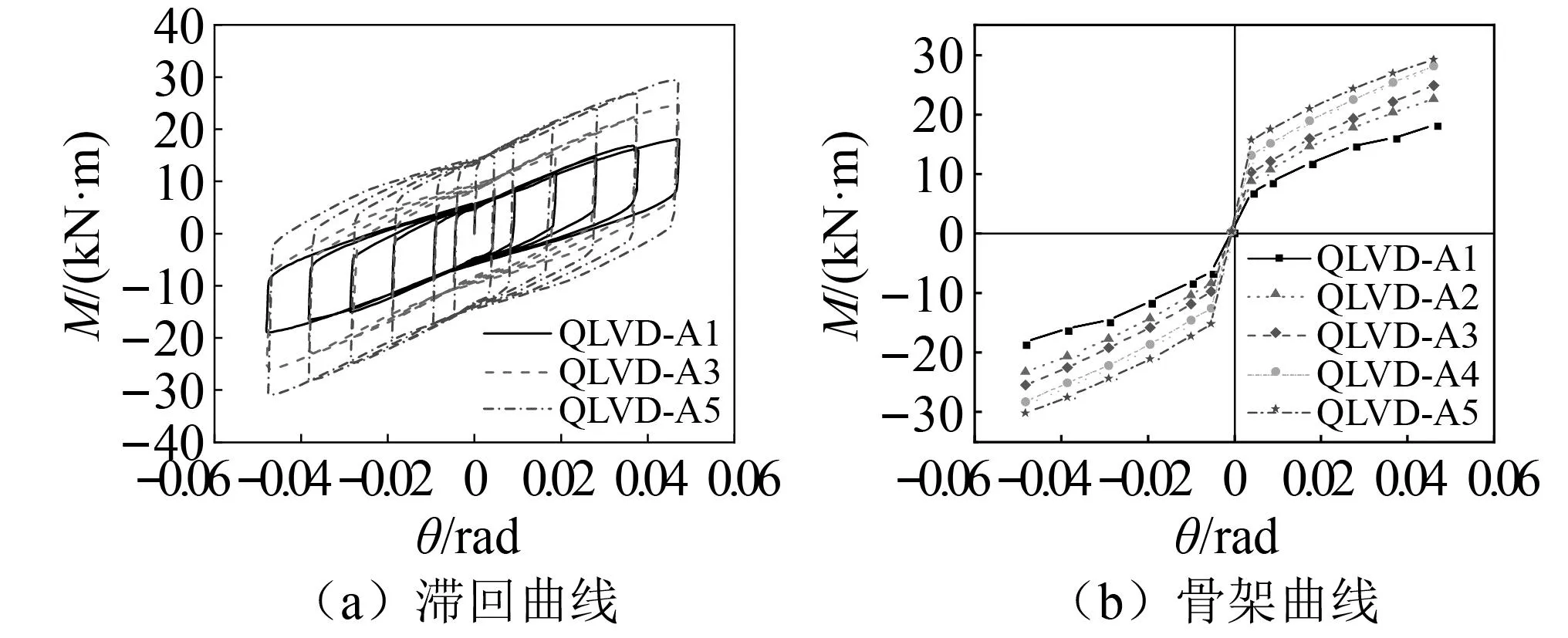

4.5 滞回特性

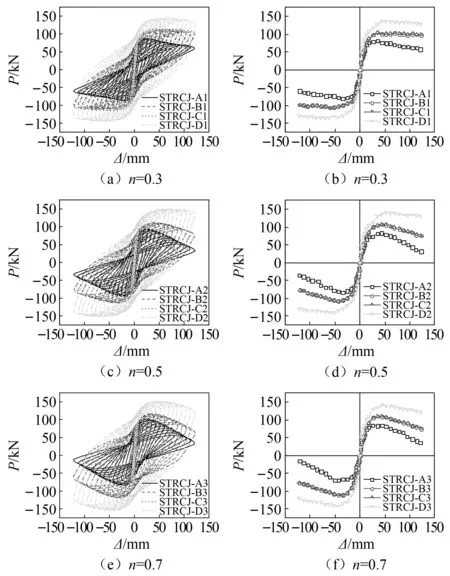

图23为四类节点在不同轴压比下的滞回曲线和骨架曲线对比,由图23可知:

图23 不同轴压比下的滞回和骨架曲线Fig.23 Hysteresis and skeleton curves under different axial compression ratios

(1)随着轴压比的增加,普通节点的强度退化加快、延性较差;而阻尼器增强后的节点试件由于外设阻尼器,使得设置阻尼器区域后形成的组合件得以增强,在达到峰值荷载后,强度退化速度降低,构件的延性得到很大程度的改善,其中梁上下均设置阻尼器增强的节点延性最好,承载力基本无退化。

(2)当轴压比一定时,阻尼器增强后的节点的滞回环比普通节点的滞回环更为饱满,其承载力、刚度和耗能效果均有明显提升,其中梁上下均设置阻尼器增强的节点耗能效果最好。

(3)当轴压比一定时,梁上侧或下侧布设阻尼器增强后的节点的滞回曲线和骨架曲线几乎重合,这说明仅单侧布设阻尼器,其力学性能及其受力机理与另外一侧布设阻尼器基本一样。

4.6 节点区箍筋应力分析

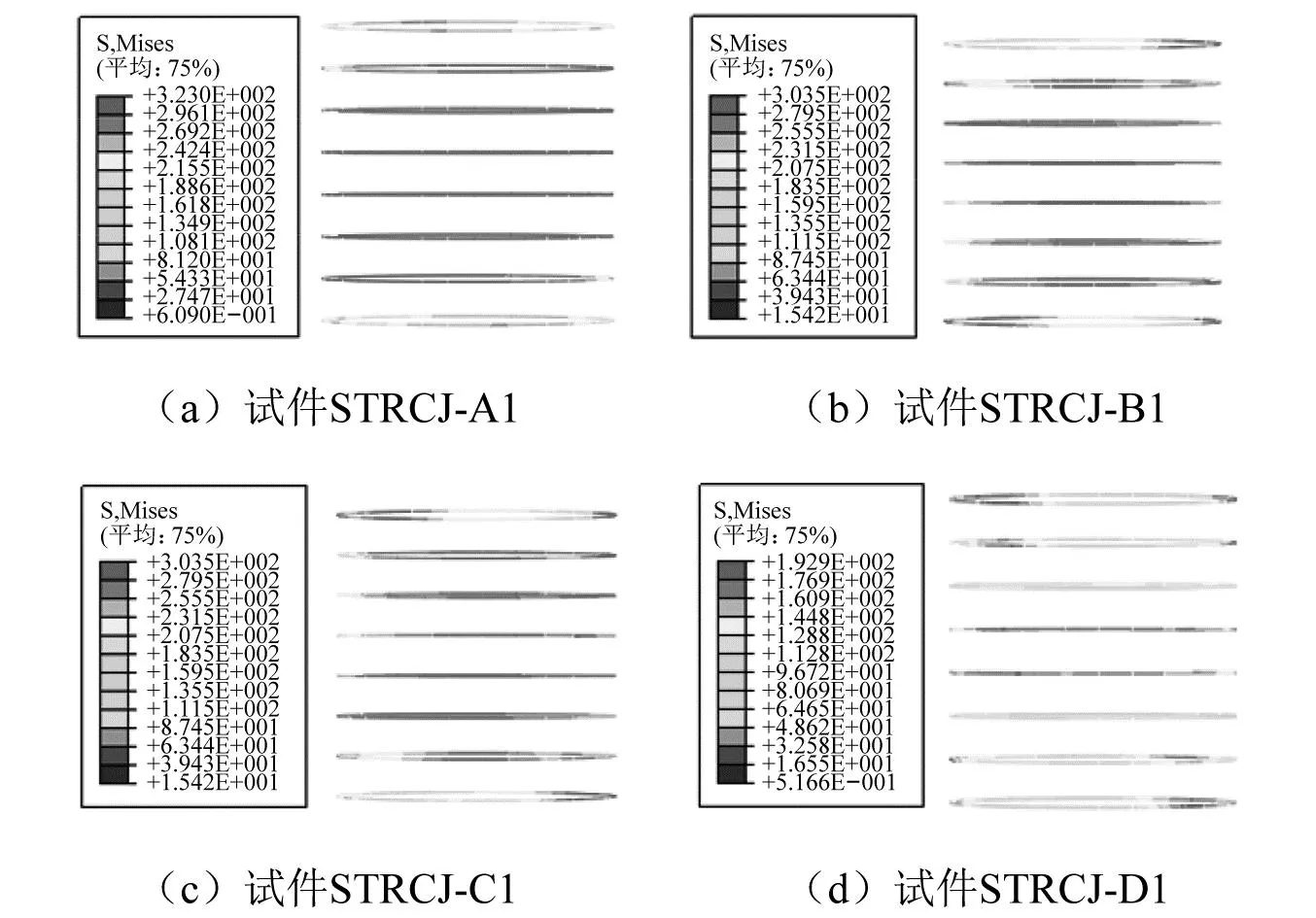

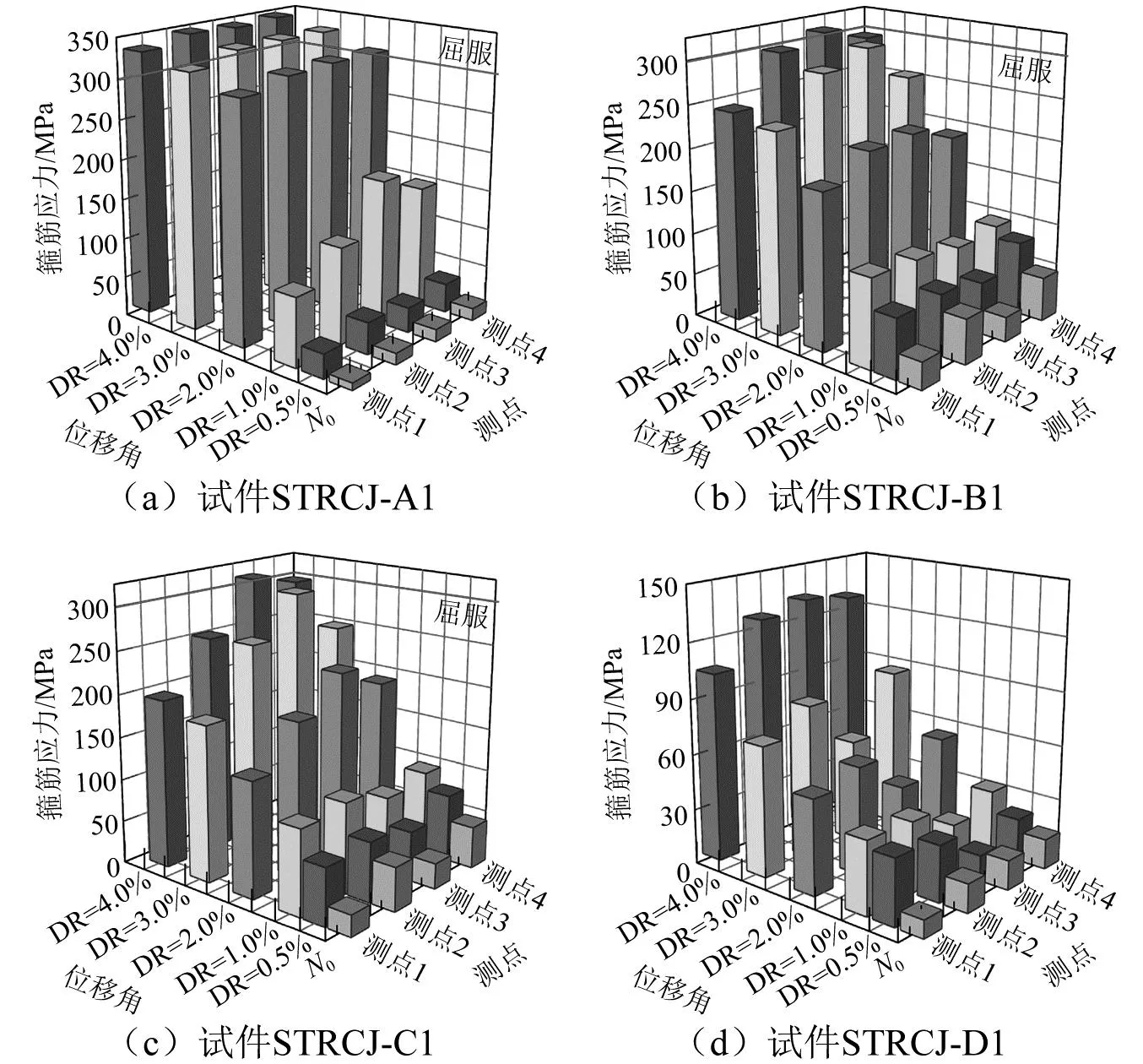

当轴压比为0.3时,四类试件节点区箍筋在破坏阶段下的应力分布,如图24所示。

图24 节点区箍筋应力分布Fig.24 Stress distribution of stirrups in the joint area

由图24可知:当轴压比一定时,试件STRCJ-A1节点区内箍筋基本已完全屈服节点出现压溃现象;试件STRCJ-B1和试件STRCJ-C1分别在上侧和下侧设置有阻尼器,由其承担了部分弯矩和剪力,因此靠近设置阻尼器一侧的箍筋应力相对较小;试件STRCJ-D1在梁两侧都设置有阻尼器,因此在运动过程中,阻尼器良好的耗能能力及规则的分布对称性使得节点区受力明显减小,其箍筋也基本未达到屈服状态,起到了保护节点的作用。

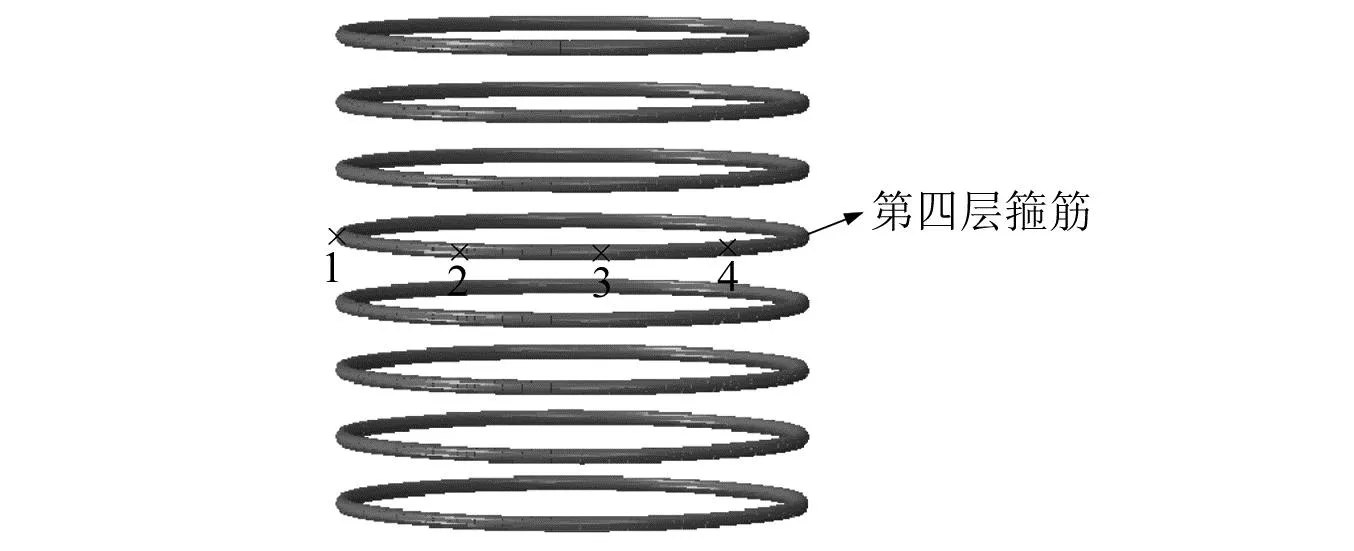

为了进一步观察该处应力的变化规律,本文选取了节点区第四层箍筋为观测对象,从最左侧依次向右设置4个观测点,且每个观测点都在与纵筋相接触的位置,具体观测点位置如图25所示。

图25 测点位置Fig.25 Measuring point position

对比分析各观测点随加载位移的变化规律,如图26所示。

图26 各测点应力-位移图Fig.26 Stress-displacement diagram of each measuring point

由图26可知:

(1)对于未增强节点:当位移角小于2%时,各测点均未达到屈服,试件基本完好;当位移角到达2%时,各测点的应力均已达到屈服临界状态,此时节点区保护层脱落严重,核心区混凝土出现明显膨胀;当位移角超过3%时,各测点的应力值基本不再上升,表明此时该处的箍筋已无法继续为斜压区混凝土提供约束。

(2)对于仅单侧设置阻尼器的节点:由于阻尼器出力有限,只能实现受保护一侧应力的减小,无法实现整个节点区应力值的降低,从试件STRCJ-C-1的应力图上可以看出,当位移角达到3%时,斜压区附近的测点已进入屈服,节点区混凝土压碎,但与未增强节点相比,其破坏时间滞后,提高了节点的延性。

(3)对梁上下均设置阻尼器增强的节点:在加载过程中,各测点的箍筋应力均小于未增强系列和仅单侧设置阻尼器系列节点,且在位移角为4%时,节点区箍筋均处于弹性阶段,这表明梁上下均设置铅黏弹性阻尼器节点区上下受力更加对称,更容易实现破坏的转移。

综上所述,相较于无阻尼器和仅单侧布置阻尼器的节点,梁双侧布置阻尼器的节点,其刚度、承载力、耗能能力及节点区箍筋应力发展均优于另外两种节点,故建议采用梁双侧布置阻尼器的增强方案。

5 结 论

(1)建立了扇形铅黏弹性阻尼器有限元模型,模拟所得试件的滞回曲线、耗能能力及疲劳性能的结果与试验结果吻合较好,表明了该模型具有合理有效性,可用于后续阻尼器的设计参数进行探究。

(2)改良后的四边形铅黏弹性阻尼器比改良前的扇形阻尼器的耗能能力、承载力及刚度均有提升,通过对相关参数进行深入分析,建议改良后的阻尼器采用双铅芯,铅芯面积/复合黏弹性层面积取6%~8%,复合黏弹性体厚度比取δ=0.67。

(3)通过对不同构造形式的节点的滞回曲线、骨架曲线及节点区箍筋应力状态的分析,均显示采用梁双侧布置阻尼器进行增强的节点,其抗震性能优于无阻尼器和梁单侧布置阻尼器节点的抗震性能。