纳米碳酸钙生产项目环境影响分析实例

窦志荣 王神虎

(山西工程职业学院,山西太原 030032)

1 引言

纳米碳酸钙是一种新型超细固体粉末材料,为优良的填料。其粒度介于0.01~0.10 μm 之间,具有色白质纯、易于着色、化学性质稳定及成本低廉、粒径及粒子晶型可控等优势,广泛应用于橡胶、塑料、造纸、化学建材、油墨、涂料、密封胶与胶粘剂等行业[1-5]。在橡胶工业中,纳米碳酸钙主要用于轮胎等橡胶制品,橡胶产品中加入纳米碳酸钙,可显著提高拉长率、抗撕裂能力和压缩变形能力等,通过增加或减少碳酸钙的用量还可以调节产品的硬度[6]。纳米碳酸钙可改善塑料母料的流变性,提高其成型性。纳米碳酸钙用作塑料填料,具有增韧补强的作用,可提高塑料的弯曲强度和弯曲弹性模量、热变形温度和尺寸稳定性,同时还赋予塑料滞热性[7-9]。纳米碳酸钙用于油墨产品中,体现出优异的分散性、透明性、吸收性、高干燥性和光泽性。纳米碳酸钙在树脂型油墨中用作油墨填料,具有稳定性好、光泽度高、不影响印刷油墨的干燥性能、适应性强等优点[10-11]。在涂料工业中,纳米碳酸钙可作为颜料填充剂,具有细腻、均匀、白度高、光学性能好等优点。纳米碳酸钙具有空间位阻效应,在制漆中,能使配方密度较大的立德粉悬浮,起到防沉降作用。制漆后,漆膜白度增加,光泽高,而遮盖力却不下降,这一特性使其在涂料工业中被大量推广应用[12]。本文基于工程分析视角,探讨了纳米碳酸钙在工业生产过程中可能产生的环境问题,提出了降低环境污染的措施和建议,为推动行业实现减污降碳、协同增效提供参考。

2 项目概况

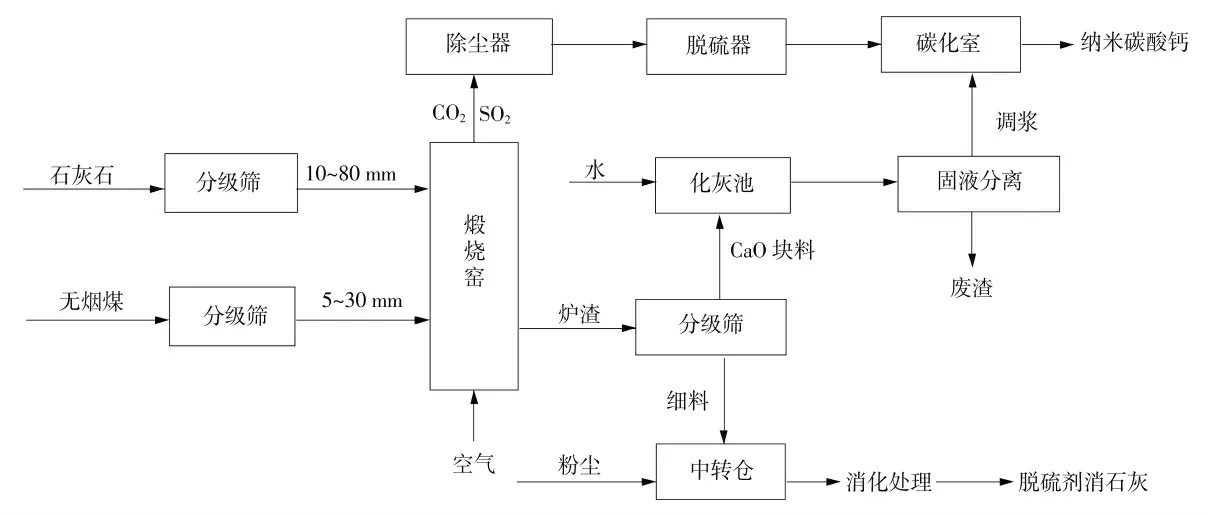

纳米碳酸钙生产以石灰石、无烟煤为原料,将其破碎、筛分至一定粒度后按一定比例混合,经煅烧窑煅烧,在煅烧温度900~1 100 ℃之间发生分解反应,石灰石受热分解形成CaO 和CO2,无烟煤燃烧后产生CO2,SO2,煅烧后生成的CaO 冷却下移至窑底出口后出灰,经振动筛筛去细灰(粒径<10 mm),剩下的CaO 块料(粒径10~80 mm)送入CaO 储仓,细灰进入细料中转仓。含CO2,SO2的烟气沿着煅烧窑上升,然后从顶部排出,依次进入火花分离器、布袋除尘器、湿式脱硫系统,烟气经净化处理后通过罗茨风机鼓入碳化塔。

CaO 储仓的CaO 进入化灰池,在池中与水进行反应,反应浆液进入储浆罐,固液分离后,灰浆进入精浆池存放。经调浆后的氢氧化钙灰浆由调浆池打入到碳化塔,并加入晶型控制剂,通入净化后的窑气CO2进行碳化反应,生成CaCO3,CaCO3进行活化、压滤脱水、干燥、制粉、包装,最终生产出纳米碳酸钙。

煅烧窑出料筛出的细灰,其主要成分为煅烧产生的CaO,也含有一些未充分燃烧的煤灰、未充分煅烧的石灰石,与各环节收集的粉尘经干式消化机消化后,得到粉状消石灰,即为脱硫剂产品。

项目工艺流程见图1。

图1 纳米碳酸钙生产工艺流程

3 项目各生产工段产排污点及治理措施分析

3.1 CaO 生产工段

3.1.1 CaO 主要生产工艺

石灰石、无烟煤等原料由自卸车运输至原料库卸料,生产时将库内的原料通过装载机输送至加料仓,经带式输送机送入分级筛,合格物料进入配料仓。物料按一定比例配料后卸入上料斗,由斗提机提升至煅烧窑窑顶,倒入窑内布料器,鼓风机从窑底鼓入空气,使原料在炉内煅烧,煅烧后产生的窑气上升至顶部排出,煅烧后生成的CaO 冷却后由窑底排出,经带式输送机进入料斗,由提升机将料斗提升至振动筛,筛去细灰后,CaO 块料送入CaO 储仓。

3.1.2 CaO 生产工段主要产排污点及污染治理措施分析

3.1.2.1 大气污染

(1)石灰石、无烟煤等原料在装卸、运输及堆放过程中产生大量粉尘。将石灰石、无烟煤储库建设为全封闭储库,储库内地面硬化,在库顶设置覆盖全库的自动喷淋装置,原料卸车在储库内操作,规范操作规程,尽量减小卸车落差,并在卸车时设雾炮机进行喷雾降尘,采取措施后,抑尘率可达90%。

物料输送皮带采用全封闭皮带通廊。加料仓三面密闭,一侧设帘,物料装载过程中进行喷雾抑尘,抑尘率可达90%。加料仓的石灰石、无烟煤卸至皮带输送机时的下料口粉尘需加装集尘罩,用布袋除尘器进行收集治理,抑尘率可达99%以上。

(2)原料石灰石、无烟煤等在进行筛分、进入配料仓、按比例配料进入上料斗、送入煅烧窑等过程中均会产生大量粉尘。针对上述产污点产生的粉尘可采用以下措施:在筛分机出料口、进配料仓入料口、原料进入上料斗时的卸料口处、物料在煅烧窑入料口处等均分别设置集尘罩收集粉尘,加装布袋除尘器除尘,抑尘率可达99%,以减少粉尘的排放。

(3)石灰石、无烟煤等在煅烧窑煅烧产生的粉尘、SO2、NOX。为减少煅烧过程中产生的烟气对周围环境的影响,煅烧窑烟气需进行二次除尘:先进入火花分离器,有效地去除带火星的颗粒以及大颗粒粉尘,并且可进行热交换,有效降低烟气温度,后进入布袋除尘器去除烟气中的大量粉尘,除尘后的烟气进入湿式脱硫系统,去除SO2。采取措施后,可降尘99%,脱硫85%。另外,为减少NOX的排放,物料在煅烧窑煅烧时,鼓风机应鼓入足够量的空气,尽可能使物料充分煅烧[13]。

煅烧生成的炉渣在卸料至输送皮带上产生的卸灰口粉尘应设集尘管,汇集至1 台布袋除尘器中进行处理。

(4)煅烧生成的物料在运输、筛分、进入中转仓过程中产生粉尘。振动筛筛分产生的粉尘需设置集尘罩,将粉尘汇集到一起,与合格块料CaO 入储仓产生的粉尘一起收集到储仓顶的布袋除尘器中进行处理。

(5)非正常工况条件下,煅烧窑煅烧产生的无组织排放的废气、粉尘等。严格按操作规程规范操作,设备做到及时检修、维护,使设备处于良好的运行状态,减少非正常工况条件下产生无组织排放的废气及粉尘对大气环境的污染。

3.1.2.2 水污染

该工段产生废水量很少,主要为烟气湿式脱硫系统定期排放的脱硫废水,经中和、反应、絮凝、澄清处理后,变为中性的中水,再补入系统内利用,不外排。

3.1.2.3 固体废物

经布袋除尘器收集的粉尘,除煅烧后物料在运输、筛分、进入中转仓过程中收集的粉尘外,全部汇集一起与筛分不合格粒径的原料废渣一并送入建材厂综合利用。煅烧后物料在运输、筛分、进入中转仓过程中收集的粉尘送入本厂干式消化机生产脱硫剂产品。所有固体废物均不外排。

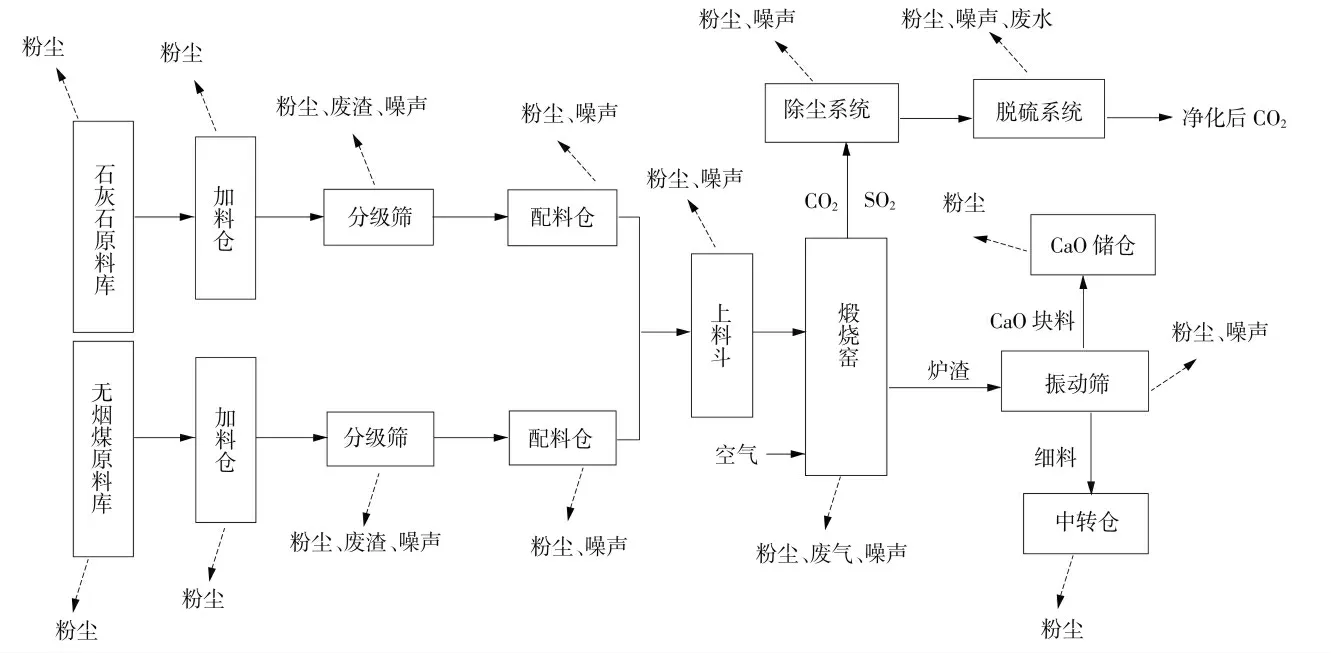

CaO 生产工段主要产排污环节见图2。

图2 CaO 生产工段产排污环节

3.2 纳米碳酸钙生产工段

3.2.1 石灰的消化、净化、调浆

CaO 储仓中的CaO 卸至计量皮带进入化灰池,池中水和CaO 的比例为(6~7)∶1,进行消化反应,反应后灰浆进入储浆罐,再通过振动筛、旋液分离器分离出灰渣,灰浆进入精浆池存放。根据生产需要,将精浆送入调浆池中,在调浆池中加入清水调整灰浆浓度至11%左右。

3.2.2 石灰的碳化、增浓、活化

本项目采用常温碳化工艺,调整Ca(OH)2灰浆的浓度和温度,达到碳化要求的指标后,由调浆池打入到碳化塔,并加入晶型控制剂,开启罗茨风机通入窑气进行碳化反应,根据温度传感器、pH 电导仪调节进气量和冷却循环水量来控制反应,在pH 达到8时碳化结束,浆液进入增浓罐,碳化塔尾气温度在65 ℃以下,尾气中含有石灰微粒及水蒸气(在出口处形成水雾),进入水膜除沫净化器净化后,最终尾气经高度为15 m 的烟筒排放。净化时所用喷淋水循环使用,部分定期排放至生产废水综合处理系统,经处理后,再回用到生产中。碳化塔出来的纳米碳酸钙浆液流入增浓罐,陈化沉淀增浓,等增浓罐中清液高度达到总液面高度的1/4 时,从清液排放口放出清液,剩下浆液进入活化罐。纳米碳酸钙进入活化罐后,加入定量的活化剂,开启搅拌进行活化处理,以改善产品性能,处理完毕后,进入纳米碳酸钙储浆罐,为下道工序脱水干燥备料。

3.2.3 产品脱水、干燥、粉碎、包装

活化后的纳米碳酸钙储浆采用高压隔膜压滤机脱水,滤饼落到传输带上,滤液流入沉淀池,沉淀池的回水再进入废水处理循环系统处理后,作为化灰及调浆工序用水。经压滤机脱水后的滤饼含水率约为30%,进入双桨叶干燥机进行干燥,再进入盘式干燥机烘干,排出的尾气中含有大量水蒸气,首先经过冷凝器冷凝其中的水汽后,尾气再进入布袋除尘器进行处理。冷凝下来的水进入废水处理系统,经处理后再循环用于生产中。烘干后的物料进入气流涡轮粉碎机,变成粉末随气流进入集料仓,经仓内布袋捕集,物料沉入下方料仓由灌装机进行包装。包装好的纳米碳酸钙粉送往成品库入库储存。

3.2.4 纳米碳酸钙生产工段主要产排污点及治理措施分析

3.2.4.1 废水

主要生产废水为增浓罐清液、压滤机滤液等,废水中含有少量固体微粒,其主要成分为CaCO3。间歇排放的废水包括碳化塔尾气经水膜除沫净化器净化后的系统定期排放的喷淋水、干燥机排气冷凝水、设备冲洗水、地面冲洗水等,主要成分为CaCO3微粒、Ca(OH)2微粒。该废水经调节池调节后,进入混凝沉淀池处理,澄清液进入循环水系统,作为生产用水重复使用,不外排。

CaO 在化灰工段反应生成消石灰,为放热反应,会产生一定量的水蒸气,水蒸气冷凝过程中会产生少量的冷凝水,该废水直接进入化灰系统,不外排。

3.2.4.2 废气

(1)粉尘。主要包括纳米碳酸钙干燥、烘干、粉碎、包装过程中产生的粉尘。针对此类粉尘可安装集尘罩进行收集,经布袋除尘器除尘后经15 m 高的排气筒外排。除尘器收集的粉尘可作为产品外销。

(2)碳化尾气。进入碳化塔的气体除主要成分CO2外,还含有一定量的SO2,在碳化塔中,Ca(OH)2浆液与高浓度CO2发生碳化反应的同时,残留的SO2也会被Ca(OH)2浆液吸收,相当于烟气又一次被脱硫液净化,所以从碳化塔出来的尾气中的SO2量很少。另外,碳化尾气中含有石灰微粒及水蒸气,采用水膜除沫净化器进行喷淋处理,尾气中含有的碳酸钙微粒也同时被喷淋下来,故净化后的尾气主要为CO2,对环境不会造成污染。

3.2.4.3 固废

本项目生产工段产生的主要固废为进入储浆罐的Ca(OH)2浆液经振动筛、旋液分离器分离出固体废渣及混凝沉淀池废渣,其主要成分为碳酸钙、煤灰、不溶废渣等。该固废全部送入建材厂回收重复利用,不外排。

3.2.4.4 噪声

本工段主要产噪设备包括风冷机、振动筛、粉碎机、烘干机及各种水泵等,可采取以下措施降低噪声污染:

(1)在设备选型时,应优先选用低噪声设备,以降低噪声源声压级。

(2)对置于车间内的小型产噪设备,采用隔声、减振措施;对大型产噪设备,如风机,还应在出口安装消声器等。

(3)对水泵噪声,应在水泵与进出口管道间安装软橡胶接头,泵体基础设橡胶垫或弹簧减振器。

(4)加强设备维护,使其处于良好的运行状态,杜绝由于设备不正常运行产生的高噪声现象。

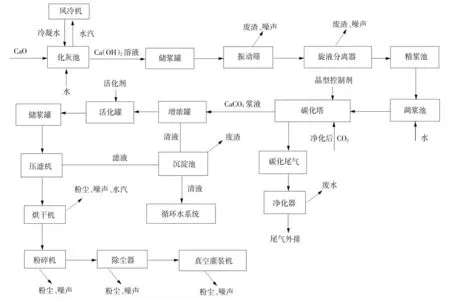

纳米碳酸钙生产工段产排污环节详见图3。

图3 纳米碳酸钙生产工段产排污环节

3.3 脱硫剂生产工段

3.3.1 脱硫剂生产工艺

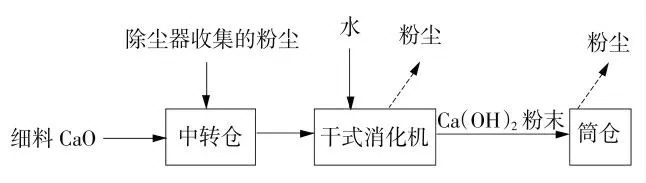

石灰石、无烟煤经煅烧窑煅烧出料振动筛出的细灰(主要成分为CaO,未充分燃烧的煤灰、石灰石等)与煅烧窑卸灰口及输送皮带上的CaO 卸至提升料斗上的卸料口收集的粉尘、振动筛筛分及合格CaO 入储仓收集的粉尘、储仓内CaO 卸料至皮带输送机时卸料口收集的粉尘等,一起由皮带输送进入细料中转仓。中转仓的细料经计量后进入干式消化机,经水合消化得到粉状消石灰,即为脱硫剂产品。

3.3.2 主要产排污点及污染治理措施分析

脱硫剂生产工段产生的主要污染为细料CaO入中转仓、中转仓细料入干式消化机及经消化后入筒仓粉尘。在细料入中转仓入料口处、干式消化机入料口处、筒仓入料口处分别设集尘管,将收集的粉尘送入筒仓顶部的覆膜滤料袋式除尘器进行处理。收集的粉尘返回干式消化机生产脱硫剂产品,不外排。脱硫剂生产工艺及产排污环节见图4。

图4 脱硫剂生产工艺及产排污环节

4 相关思考及建议

(1)本项目在生产运营过程中不可避免地会造成环境污染,环保设施是有效控制污染的重要保障,因此必须做好环保设施的管理工作,建立环保设施档案,保证环保设施按照设计要求运行,定期检查、定期上报,杜绝擅自拆除和闲置不用的现象发生。

(2)加强环境管理,建立企业内部环境管理体系,制定相适应的企业管理制度以及企业标准,与生产管理工作有机结合。监督“三同时”制度的执行情况,确保环境保护设施与主体工程同时设计、同时施工、同时运行,有效控制污染。定期进行环保工作检查,及时发现问题、处理问题、确保环保设施的正常运转,保证达标排放。

(3)加强环境监测,监测结果如有异常,应及时反馈给生产管理部门,查找原因,及时解决。

(4)项目生产运营必须坚持经济与环境协调可持续发展的基本原则,将经济效益、社会效益和环境效益三者统一。