结晶器的制作及其特点探讨

陆廷宏

(江阴中南重工有限公司,江苏江阴 214437)

0 引言

结晶是指在溶液和晶体并存的溶液中,溶液中的溶质分子向晶体转移发生结晶现象,同时晶体的分子也在向溶液扩散也就是溶解过程。在未饱和溶液中溶解速度大于结晶速度,从宏观上看这个过程就是溶解;在过饱和溶液中结晶速度大于溶解速度,从宏观上看这个过程就是结晶。所以结晶的前提是溶液要有一定的过饱和度[1-10]。结晶器就是利用热媒蒸发原理将溶液蒸发溶剂,从而获得过饱和溶液的一种设备。

1 结构形式

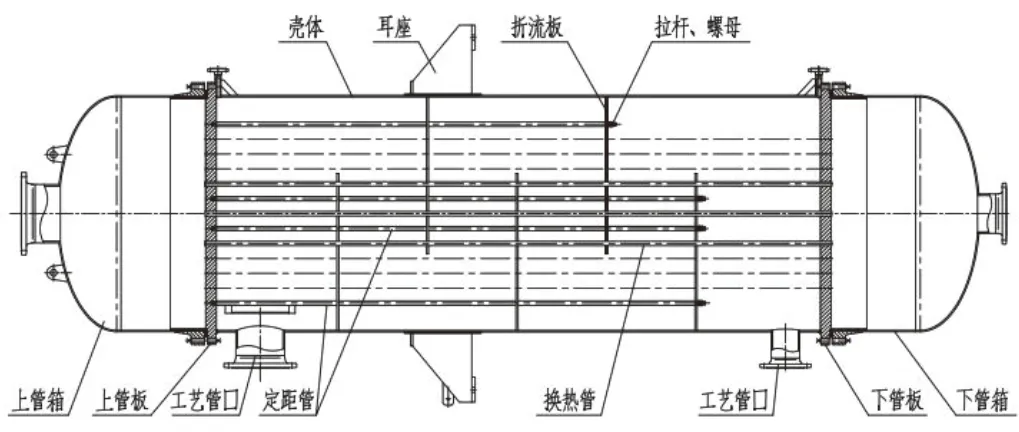

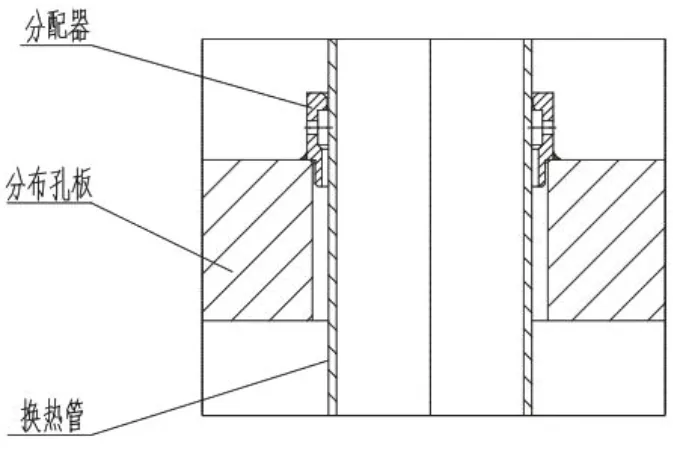

结晶器是一种高效结晶设备,物料的温度可控,其独特的结构和工作原理决定了它具有传热效率高、配置简单、操作控制方便等特点。本文介绍的结晶器是一种类似于立式固定管板换热器,但与常规固定管板换热器结构又有些不同,常规固定管板换热器由上、下管箱、管束、壳程筒体、耳座、工艺管口等组成。管束由两块管板、拉杆、定距管、折流板、换热管组成。壳程加热介质导热油都是从壳程下部管口进入,经过各层折流板缺口的折流,增加了导热油的流通途径,达到一定的加热效果。折流板在换热器中应用非常广泛,它是通过拉杆和定距管控制距离,设置在壳程筒体内与管束垂直的弓形或圆盘-圆环形平板。设置折流板的目的是使壳程流体按照规定的路径多次横向穿过管束,既提高了壳程流体的流速,又增加了流体湍动,减少结垢,改善了传热效果;对卧式换热器它又能起到支撑换热管的作用。但常规折流板在流体上升的过程中也有少部分从折流板和筒体的间隙中直接往上通过,容易形成短路,影响加热效果。而本文介绍的结晶器管束是由两块管板、一块带溢流管的分布孔板、几块带分配器的分布孔板、几段壳程筒体、膨胀节、换热管等组成。它取消了常规的折流板、定距管、拉杆等。只保留了第一层分布孔板和第二层分布孔板之间的拉杆、定距管、以控制第一、二层分布孔板之间的距离。而这种带溢流管和分配器的分布孔板也起到了折流板的作用。导热油从溢流管和换热管的间隙中沿换热管壁流入到下一层壳程中,再通过下层分布孔板上的分配器与换热管的间隙中沿换热管壁继续往下流淌,起到了热交换的作用。而且这种结构也有效地消除了短路现象。

图1 常规立式固定管板换热器示意图

图2 结晶器示意图

2 分布头和分配器的应用

结晶器在结晶过程中需要使物料在换热管内能够均匀分布。物料通常通过分布头进入到换热管中,现有的分布头是在管端切割两个或四个切向缺口,然后把分布头插设在换热管上端。现有的分布头虽然能使物料沿管壁流下,但很容易受物料流量的影响。如果物料的流量过大,物料会直接漫过分布头的切向缺口沿四周流入换热管内,如果物料的流量过小,物料在换热管内会形成干壁现象,从而无法保证物料能实现均匀壁流的效果。

分布头设置在结晶器的换热管端部,它包括挡板、升气管、密封圈和分配锥。挡板设置于升气管的上端,分配锥设置在升气管的下端。挡板不仅可以防止物料直接进入换热管内,且还能凝结不凝气上升过程中所夹带的液体。升气管是为了方便物料在结晶过程中产生的不凝气通过。密封圈是为了防止物料直接从分配锥与换热管的间隙中直接流入到换热管内而设置的一种密封结构。分配锥上部设计多个物料孔方便物料进入,物料孔下方设计成导流锥面,可以进一步地使物料均匀流通,并用于引导从物料孔流下来的物料均匀地流到换热器内壁。

图3 分布头

分配器是焊在分布孔板上的一种导流结构,它解决了折流板管孔加工偏差大,导致折流板与换热管间存在较大的间隙 ,致使部分导热油会从间隙中直接流淌到下一层折流板,而不是全部从折流板缺口处经过。分配器的四周加工N个小孔,导热油从小孔中直接喷入换热管外表面,与管壁内的物料充分进行热量交换。

图4 分配器

3 结晶器的特点

本文介绍的结晶器壳程侧走导热油,导热油从上段供油腔体进入壳程筒体,壳程上部筒体四周开有N个圆孔,方便导热油从这N个圆孔漫入管板下面的第一层分布孔板上,而这层分布孔板上的每个换热管管孔上均焊有溢流管,为保证换热管顺利穿过溢流管,这就要求分布孔板上的管孔与溢流管的间隙控制在一定范围内,同时溢流管与分布孔板焊后要保证溢流管与分布孔板的垂直度、分布孔板的平面度。导热油从溢流管和换热管之间的缝隙均匀的流淌到第二层分布板上。第二层分布孔板是一个类似于换热器的管板结构,管孔上组装一种新型分配器,并与分布孔板焊接,避免导热油从管孔与换热管的缝隙间直接流淌,从而影响其换热效果,通过这种结构,使导热油从分配器四周的N个小孔中流淌到换热管的外壁,且沿着管壁充分对管内壁的介质进行均匀加热,经过几层分布孔板的作用,最终实现对介质蒸发结晶目的。

管程物料通过液体分布器将溶液喷淋到上管板表面,为了防止溶液直接喷淋到换热管内,在换热管上管端处插入了一种带升气帽的分布头,这种分布头既能挡住溶液直接流淌到换热管内又能起到汽液分离的作用,管内介质经管外壁的导热油加热后,溶液内的溶剂蒸发而产生的气体上升到达升气帽后,气体从升气帽上的挡板四周溢出向上,从管程的放空口排出进入收集器,而在气流上升过程中夹杂的液体在碰到升气帽后凝结成自动掉落到管板表面,与管程内的溶液一起从管板上的这种特殊分配锥上的小孔及导流锥面喷淋到换热管内表面,并沿管壁往下流淌,在管外导热油加热的作用下继续蒸发,从而形成一种循环。

4 加工工序的特点

本文所介绍的这种结晶器管束段在加工制作过程中较普通固定管板换热器有较大的难度。普通固定管板换热器的管束制作流程是先将管板、折流板钻孔,将带有拉杆孔的管板与拉杆组装。再套上定距管、折流板,在将整个定距管、折流板组装完毕后,再穿换热管,套筒体,并将筒体与带有拉杆孔的管板焊接,然后再对正管孔,套上另一块管板,将换热管往回穿进管板,然后将管板与筒体焊接,再将换热管伸出管板的长度控制好后对换热管与管板的管头进行焊接。而此结晶器对组装要求特别高。在组装前先将各分布孔板上的溢流管或分配器安装好,在组焊时要注意按“米”字形交错对称焊接,控制好其变形量,防止分布孔板因焊接量大而产生大的变形,导致无法顺利穿管。待分布孔板焊接完成后,将第二层分布孔板、第二段壳程筒体、第三层分布孔管、第三段壳程筒体、下管板组装并点焊牢固,在组装过程中利用假管定位,使三块板的管孔对齐,再对称穿些换热管,利用滚轮架,正反转动几圈,使管板和换热管之间能达到最佳穿管状态,再对管板,分布孔板及壳程筒体之间焊缝进行焊接。然后再组装第一段筒体,组焊完成后,拧入拉杆,套上定距管定位,组装第一层分布孔板。这里的定距管长度需要经过机加工,以保证其长度偏差控制在0.5上下范围内。最后再穿换热管,待所有换热管穿完毕后再套上上管板,控制好换热管伸出长度后对管头严格按工艺要求进行焊接,同时利用工装对管板做好焊接变形控制。在壳程段所有管口组焊完成后,对壳程进行水压试验。合格后再组装上管板上的分布头。在壳程制作的同时,对管箱部件也进行制作,并与上、下管板进行组装焊接直至所有工作完工。

5 结束语

结晶器是一个重要的化工过程,是固体物质呈晶态从蒸汽、溶液或熔融物质中析出的过程。工业结晶过程是一个复杂的多相传热、传质过程。通常医药产品及中间产品都是以晶体形态出现的,结晶往往是大规模生产它们的既节能又经济的方法[1-4]。