硬质海床区域预挖沟与海管登陆拖拉施工技术研究

吴业卫

海洋石油工程股份有限公司 天津 300461

0 引 言

对于海底管道登陆的工程项目,为保证海底管道生产安全,油田开发方普遍采用海上预挖沟后进行填埋处理的方案,在海底管道进行登陆拖拉作业前,需要进行大量的海上预挖沟作业[1]。

在硬质海床区域进行预挖沟给挖沟作业带来了较大困难,这需要更加专业的技术和设备投入。以中东海湾地区为例,该区域位于阿拉伯板块的大型沉积岩盆地,海床地质坚硬,基本由钙质岩与砂岩构成,导致常规挖沟施工方法效率低下,无法满足项目工期和施工成本的要求。

对于海底管道登陆拖拉施工,由于受到岸上施工环境的限制,目前普遍采用岸上安装拖拉绞车进行海底管道登陆的拖拉施工方法。铺管船可以就位的水深位置将直接决定海底管道登陆拖拉的长度,在中东海域施工的铺管船就位位置距离登陆点较远,不可避免地要进行长距离的登陆拖拉。为在拖拉过程中尽可能降低波浪流的作用,以及使管道在登陆过程中保持良好的轨迹,通常需要采用传统的底拖法进行施工,同时为降低岸上绞车的拖拉力,要在管道上绑扎大量的浮筒。但是对于硬质海床区域,传统底拖法会导致浮筒绑扎带与海床发生接触,进而造成浮筒的脱离,使岸上绞车拖拉力增加,所以对于硬质海床区域的海底管道长距离登陆拖拉作业来说,关键是解决浮筒在拖拉过程中丢失的问题[2]。

本文通过对硬质海床区域预挖沟与海底管道长距离登陆拖拉关键技术进行研究,用高频破碎锤对海床硬层进行破碎,再配合使用传统铲斗式挖沟船,高效率地进行硬质海床区域的预挖沟作业。采用拖拉浮筒不均匀布置及管道开槽等关键技术可以在很大程度上避免浮筒绑扎带在登陆拖拉过程中损坏,以及浮筒在拖拉过程中丢失。

1 硬质海床区域预挖沟关键技术研究

1.1 铲斗式挖沟船

对于常规海域的预挖沟作业,普遍采用铲斗式挖沟船,该挖沟船是在船上布置一台铲斗式挖掘机,并将挖掘机和船体进行固定。挖沟船作业时,利用定位钢桩或定位锚进行船体固定,以保证挖沟作业时的船舶稳定性,适用于挖掘黏土、砾石、卵石、珊瑚礁和水下破碎的岩石等。为方便回填作业,挖沟后的泥土可以就近堆放,在适用区域具有较高的工作效率,但在硬质海床区域,挖掘机铲斗很难进行海床硬层破碎。因此,铲斗式挖沟船在硬质海床区域不具有较高的工作效率,如图1 所示。

图1 挖沟船配备铲斗式挖掘机Fig.1 Dredger equipped with a bucket excavator

1.2 高频破碎锤

高频破碎锤是一种用于岩石等硬质区域的挖掘破碎工具,可以替换传统挖掘机的铲斗,在陆地矿山、采石场及隧道施工中得到广泛应用。该设备可以将挖掘机的液压能传递给高频破碎锤液压马达,从而带动工作齿进行破碎作业;也可以额外配备液压站,为高频破碎锤提供更加充足的液压能。在不改装的情况下,该设备可进行水下破碎作业,在砂岩、风化岩、部分石灰岩及喀斯特地貌结构的岩石工况上有较好的使用效果,如图2 所示。

图2 高频破碎锤Fig.2 High frequency crushing hammer

1.3 硬质海床区域预挖沟作业方法

铲斗式挖沟船在硬质海床区域不能提供较高的挖沟效率,挖沟效果也并不理想,并且会出现斗齿断裂的情况。对于硬质海床的预挖沟作业,首先需要解决的是海床硬层破碎问题,只要海床硬层可以先进行破碎,传统的铲斗式挖掘机就可以进行挖沟作业,而且实现较高的挖沟效率。

考虑到高频破碎锤可在不改装的情况下进行水下破碎作业,而且可以安装在铲斗式挖沟船挖掘机上,通过替换挖掘机的铲斗,使挖沟船在硬质海床区域具备海床硬层破碎功能,如图3、4 所示。利用高频破碎锤,挖沟船先进行硬质海床破碎,然后再利用铲斗进行挖沟作业,即使挖沟后沟深不能达到设计要求,也可以采用多次破碎、多次进行挖沟作业的方法来达到设计沟深。

图3 挖沟船挖掘机安装高频破碎锤Fig.3 Dredger equipped with high frequency crushing hammer

图4 岩石破碎后挖沟船使用铲斗挖沟Fig.4 Bucket trenching after breaking rocks

部分挖沟船没有配备水下作业可视系统,这在一定程度上降低了硬质海床硬层的破碎精度,很难做到对局部硬层的精准破碎,但是可以在后期根据声呐扫描调查结果再次进行修正破碎。如预挖沟项目中配备多条铲斗式挖沟船,合理安排挖沟船,长期安装高频破碎锤进行硬层破碎作业,以节省高频破碎锤和铲斗来回更换的时间,第一时间根据声呐扫描调查结果进行修正破碎。

2 硬质海床区域长距离登陆拖拉施工技术

2.1 登陆拖拉浮筒布置方案

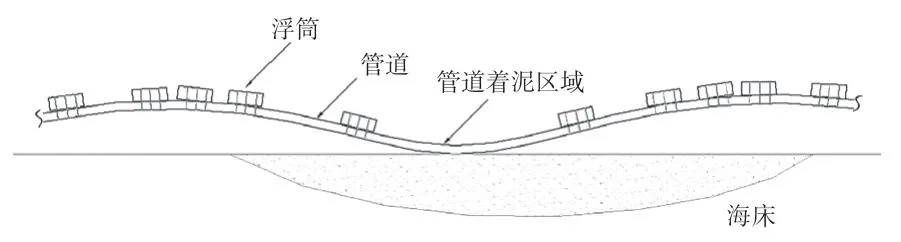

由于底拖法受到波浪流的作用力小,管道在登陆拖拉过程中的轨迹容易控制,对于长距离登陆拖拉,可采用底拖法进行施工。但是考虑到硬质海床预挖沟沟底无法保证平整,且沟底为硬质海床,采用传统底拖法进行登陆拖拉时,浮筒绑扎带会与海床产生接触,登陆拖拉过程中浮筒绑扎带与海床产生摩擦而损伤,极易造成浮筒丢失,进而导致岸上拖拉绞车拖拉力的增加,所以采用底拖法在硬质海床进行长距离登陆拖拉要尽可能避免浮筒绑扎带与海床产生摩擦[3]。为此可以采用浮筒不均匀绑扎方案,使海底管道在登陆拖拉过程中于水下保持蛇形状态,如图5 所示。考虑拖拉过程中水深的变化,保证海底管道绑浮筒区域可以悬浮离开沟底,避免浮筒绑扎带与海床产生接触,从而降低浮筒由于绑扎带和海床摩擦造成丢失的可能性。

图5 管道在水下的形态Fig.5 Pipeline underwater shape

2.2 登陆拖拉浮筒绑扎方案

长距离登陆拖拉除要考虑浮筒由于绑扎带和海床摩损造成的丢失外,还要考虑浮筒绑扎带和铺管船作业线及托管架滚轮产生的接触。根据浮筒和绑扎带的尺寸对管道水泥涂层进行开槽,将绑扎带固定在槽内,从而避免浮筒绑扎带在通过铺管船作业线和托管架滚轮时产生损伤。

以中东海域某项目为例,为避免浮筒绑扎带在通过铺管船作业线和托管架滚轮时产生损伤,对需要绑浮筒的管道进行开槽处理,每根管道设计开槽7 道,根据水泥内置铁丝网的深度,管道开槽深度可达10 mm,开槽宽度为50 mm,以适应32 mm宽度的钢制绑扎带,如图6 所示。该项目通过水泥涂层开槽的应用,避免了浮筒绑扎带在通过作业线和托管架滚轮时出现损伤的情况,如图7 所示。

图6 海管水泥涂层进行开槽作业Fig.6 Grooving on pipe concrete coating

图7 管道开槽后绑扎浮筒通过托管架滚轮Fig.7 Floater through stinger roller

2.3 登陆拖拉浮筒浮力试验

对于长距离登陆拖拉,为了降低岸上绞车的拖拉力,需要在管道绑扎使用大量的浮筒,相关的拖拉力计算是基于浮筒的净浮力进行的,所以一定要保证浮筒在相应水深可以提供足够的净浮力。

为保证登陆拖拉施工过程中浮筒可以提供足够的净浮力,需要进行浮筒净浮力试验,该试验可以使用同等水下重量的管道。为了验证浮筒的绑扎方案,试验水深要满足登陆拖拉过程中的最大水深。

绑扎浮筒是登陆拖拉的关键施工技术措施,浮筒不同于其他的标准施工配件,通常没有相应的规范及检验要求。因此,通过模拟试验验证有效性是最为简单直接的方法。

3 结 语

本文通过对高频破碎锤工作原理进行研究,提出了一种适用于硬质海床区域的预挖沟作业方法,通过铲斗式挖沟船挖掘机加装高频破碎锤,使挖沟船具备海床硬层破碎功能,对硬质海床硬层进行前期破碎,使海床达到铲斗式挖掘机的适用工况,最后利用铲斗进行高效挖掘,有效发挥了高频破碎锤的高效破碎功能和铲斗式挖掘机的高效挖掘功能。

通过浮筒不均匀布置方案,使绑扎浮筒的管道可以离开沟底,避免浮筒绑扎带在拖拉过程中产生损伤造成浮筒丢失。同时绑扎浮筒的管道进行开槽设计,使绑扎带在通过作业线和托管架滚轮时不会产生损伤。通过浮筒不均匀布置绑扎和管道开槽设计,可最大程度上避免浮筒的丢失,保证岸上绞车拖拉力在计算范围内,为登陆拖拉成功进行提供最坚实的保障。