基于风冷的锂离子电池充放电设备热特性影响研究

刘 剑,于立博,吴振兴,牟介刚

(1浙江杭可科技股份有限公司,浙江 杭州 311217;2中国计量大学计量测试与仪器学院,浙江杭州 310018)

锂离子电池作为新能源电动汽车的主要动力源,其热特性管理不仅制约着电池寿命及续航里程,一旦出现热蔓延,将导致电池热失控,引发安全隐患[1-2]。锂离子电池,正常工作温度范围-20~60 ℃,理想工作温度范围20~40 ℃[3-4]。故锂离子电池热特性有两个评判指标,一个是单体电池最高温度低于40 ℃,另一个是单一电池组温差不超过5 ℃[5-6]。对于锂离子电池后端产线设备行业,一般要求单一充放电设备内单一电池组温差不超过4 ℃。

锂离子电池热特性管理系统,按其冷却方式主要分为风冷、液冷、相变材料、热管冷却等[7-9],目前国内应用最广泛的是风冷。陈凯等[10]基于遗传算法,通过优化风冷系统进出口导流板角度,降低电池组间流体速度差异,从而达到改善电池组最高温度及最大温差的目的。金钰[11]通过分析电池组,对比方案的平均温度及温差效果,优选出最佳电池组排列方式及风口方案。Chen 等[12]为揭示进出口位置对热管理系统的影响,提出了具有不同进出口方案的风冷式热管理系统。

目前针对锂离子电池的相关研究,主要集中在电池组内部流道、电池包进出口结构、进出口冷媒介质流量参数等,对电池组平均温升及温度均匀性的影响规律[13-14],针对锂离子电池充放电设备的热管理特性研究较为匮乏。在锂离子电池生产线上,尤其是后端化成、分容充放电设备生产阶段,其设备热管理性能将直接决定锂离子电池品质。充放电设备内电池组温度上升,将导致电池电压偏差;电池组温度一致性不好,则会影响电池组容量标定。最终依据其性能(电池电压及容量等指标),锂离子电池将会被分成不同等级产品。充放电设备内单一电池组以托盘为单位,利用强制风冷进行电池组热特性管理,因而电池组热特性由托盘通风结构及风机布局共同决定。基于此,本研究利用数值仿真技术,通过探讨不同托盘通风结构及风机布局对电池组温度分布的影响,分析充放电设备内流场变化关系,明确电池组与周边环境的热交换效果。

1 数值计算方法

1.1 物理模型

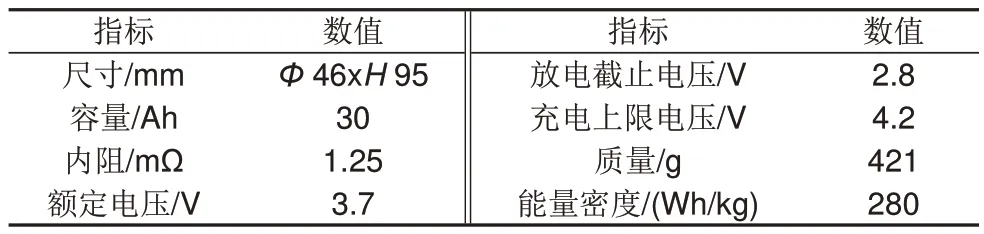

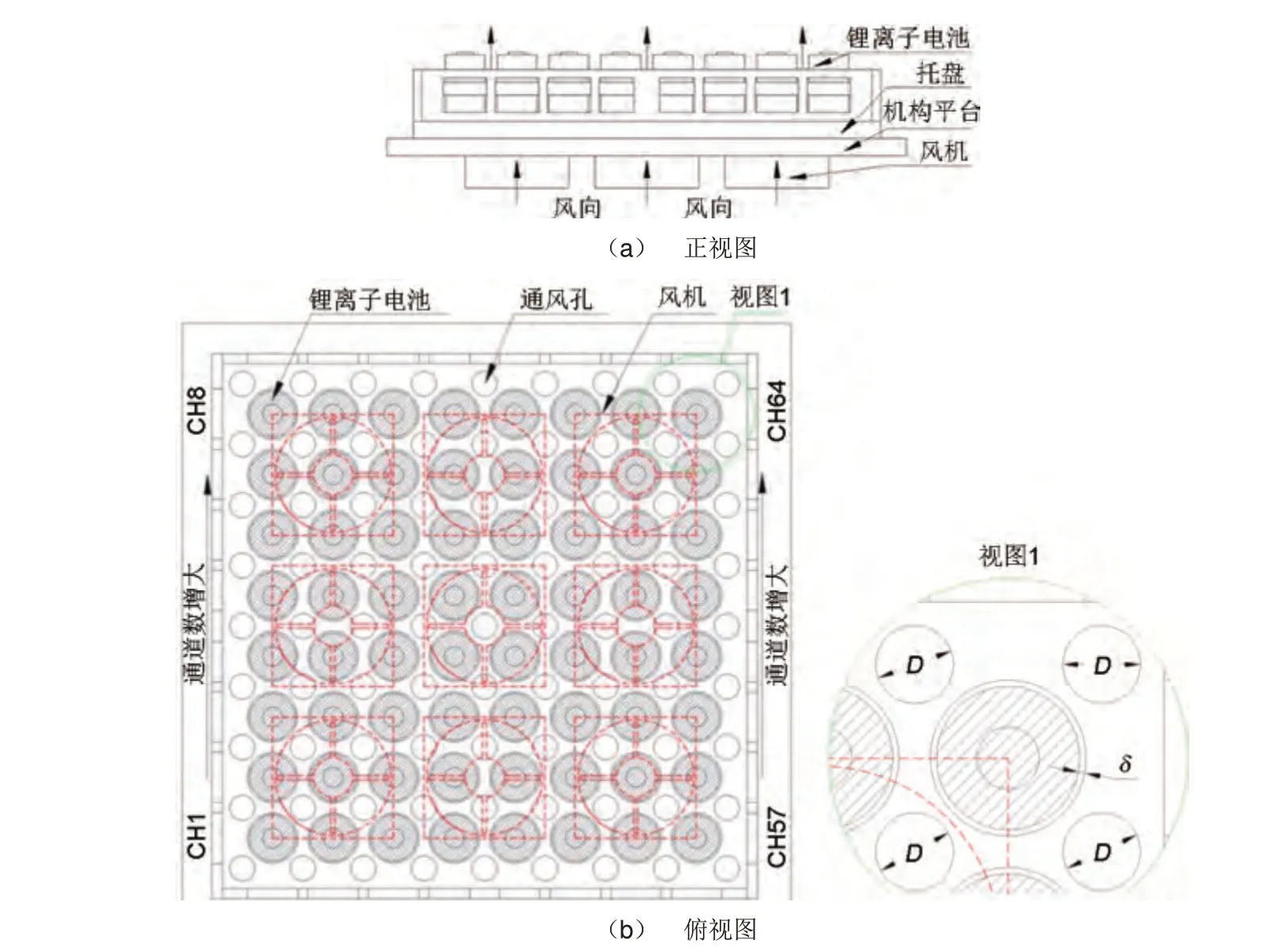

简化的充放电设备模型由电池组、托盘、机构平台及风机组成,如图1 所示。电池组包含64 只4695锂离子电池,主要参数见表1。电池组呈8×8方式阵列,横向或纵向相邻两只锂离子电池中心距为60 mm。托盘内通风孔及环形风口用于空气流通。每只电池对应四个直径为D的托盘通风孔,对应一个尺寸为δ的环形风口。机构平台底部风机将空气强制导入托盘内,通过电池组周围通风孔或环形风口,带走电池表面热量,形成对电池组的热特性管理。通过抽象充放电设备内的散热特性,确认影响电池组热特性的主要因素是托盘通风结构与风机布局,本工作将基于上述两点着重展开研究。

表1 电池基本参数Table 1 Basic parameters of battery

图1 充放电设备示意图Fig.1 Schematic diagram of charging and discharging equipment

1.2 数学模型

锂离子电池生产涉及多种工艺结合,故其内部结构相对复杂,同时会发生各种热、化学反应,为了便于研究充放电设备散热性能,对锂离子电池单体仿真模型做相应简化处理。锂离子电池简化为各向异性的实心圆柱体,产热恒定[15-16]。电池产热计算公式[17]:

式中,q为电池热量,W;V为电池体积,m3;I为电池电流,A;U0为电池开路电压,U为电池工作电压,V;T为电池温度,℃。

充放电设备内热交换过程以热对流为主,锂离子电池组与空气对流关系[18]如下:

式中,Qcv为对流传热量,W;h为表面对流换热系数,W/(m2·℃);A为对流接触面积,m2;ΔT为电池温度与空气温度差值,℃。

流体介质遵循连续性方程、动量守恒方程和能量守恒方程,如文献[19]中所示。

1.3 边界条件设置

基于压力求解器,选用工程上更经济的Standardk-ɛ湍流模型[20],采用二阶迎风格式的Coupled算法,使用双精度对控制方程进行稳态求解。空气物性参数为常数,温度为25 ℃,大气压力为常压,气固边界无滑移。托盘、机构平台与空气进行自然对流散热,对流换热系数5 W/(m2·℃),模拟充放电设备电池组1.5 C(45 A)倍率放电时温度分布情况,单体电池生热率48800 W/m3。针对电池组通道序号定义,充放电设备模型图1(b)中,左下角为通道1,左上角为通道8,右下角为通道57,右上角为通道64,其他通道序号依据从下到上、从左到右的顺序依次递增。

1.4 网格无关性验证及温升测试

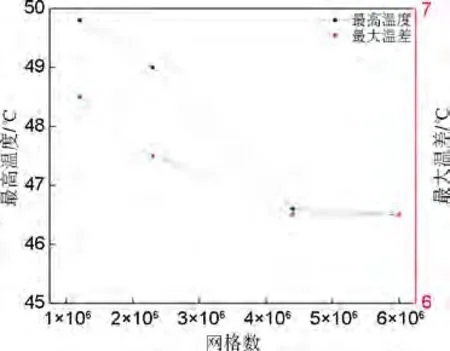

利用ANSYS ICEPAK 对充放电设备风冷系统进行研究,对全计算域划分适应性强的非结构化网格。为提高计算精度,在流固壁面交界处建立边界层,并对其进行加密处理。考虑到网格数对仿真计算影响较大,选用4套网格数量验证电池组最高温度及最大温差变化趋势,如图2所示。当网格数量大于440万时,电池组最高温度及最大温差趋于稳定,考虑计算精度及经济性,最终选择440 万网格。

图2 网格无关性分析Fig.2 Grid independence verification

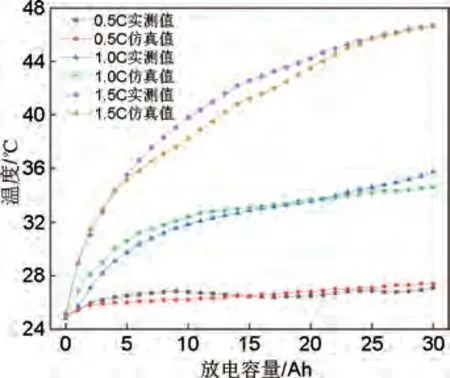

通过充放电设备测试平台(D=20 mm,δ=0 mm,风机正对电池,风机数量Fan=9),分别进行0.5 C(15 A)、1.0 C(30 A)、1.5 C(45 A)三种倍率放电温升测试,每只电池上表面单独配备一只温度传感器,可实时采集电池上表面温度。选取电池组中实测温度最高的电池通道,与仿真值对应通道进行对比,如图3所示。其中仿真值监控点与实测监控点一致,均为电池上表面。由图3可知,随着放电倍率增大,电池最高温度逐渐上升;当电池以1.5 C倍率放电时,电池温度急剧上升,放电后期电池热量堆积,使其温度分布超过热管理要求。整体看来,实测值与仿真值温度分布趋势基本一致,两者拟合度较好;在不同倍率下,两者最大偏差为4.2%,表明热力学仿真模型相对准确。

图3 不同倍率下充放电温升曲线Fig.3 Experimental temperature rise at different discharge rates

2 托盘通风结构对电池组热特性的影响分析

2.1 托盘通风结构方案设计

充放电设备风冷系统的空气流体,主要通过流经托盘通风结构带走电池表面热量,实现电池组热特性管理。托盘通风结构,包括托盘通风口D及托盘环形风口δ用于空气过流。为了探究不同托盘通风结构对电池组热特性的影响,设计如下方案:

(1)方案1研究托盘通风孔的影响,当δ=0 mm时,对比不同托盘通风孔D(20 mm、22 mm、24 mm、26 mm)对电池组温度分布及充放电设备流场的影响程度。

(2)方案2 研究托盘环形风口的影响,当D=20 mm时,对比不同托盘环形风口δ(0.5 mm、1.0 mm、1.5 mm、2.0 mm)对电池组温度分布及充放电设备流场的影响程度。

2.2 托盘通风孔的影响

图4 为不同托盘通风孔对应的电池组温度云图,由图4可知,不同工况下电池组温度分布趋势一致,电池组温度呈对称分布,且中间区域温度高于周边区域。在充放电设备风冷系统中,电池组作为固定热源进行热辐射扩散热量,需利用风冷系统进行对流换热降低电池本体温度,当电池组内部流场不通畅时,将导致中间区域热量集聚,形成温度中间高、周边低的现象。

图4 不同托盘通风孔对应的电池组温度云图Fig.4 Temperature distribution of lithium-ion batteries correspond to different tray vents

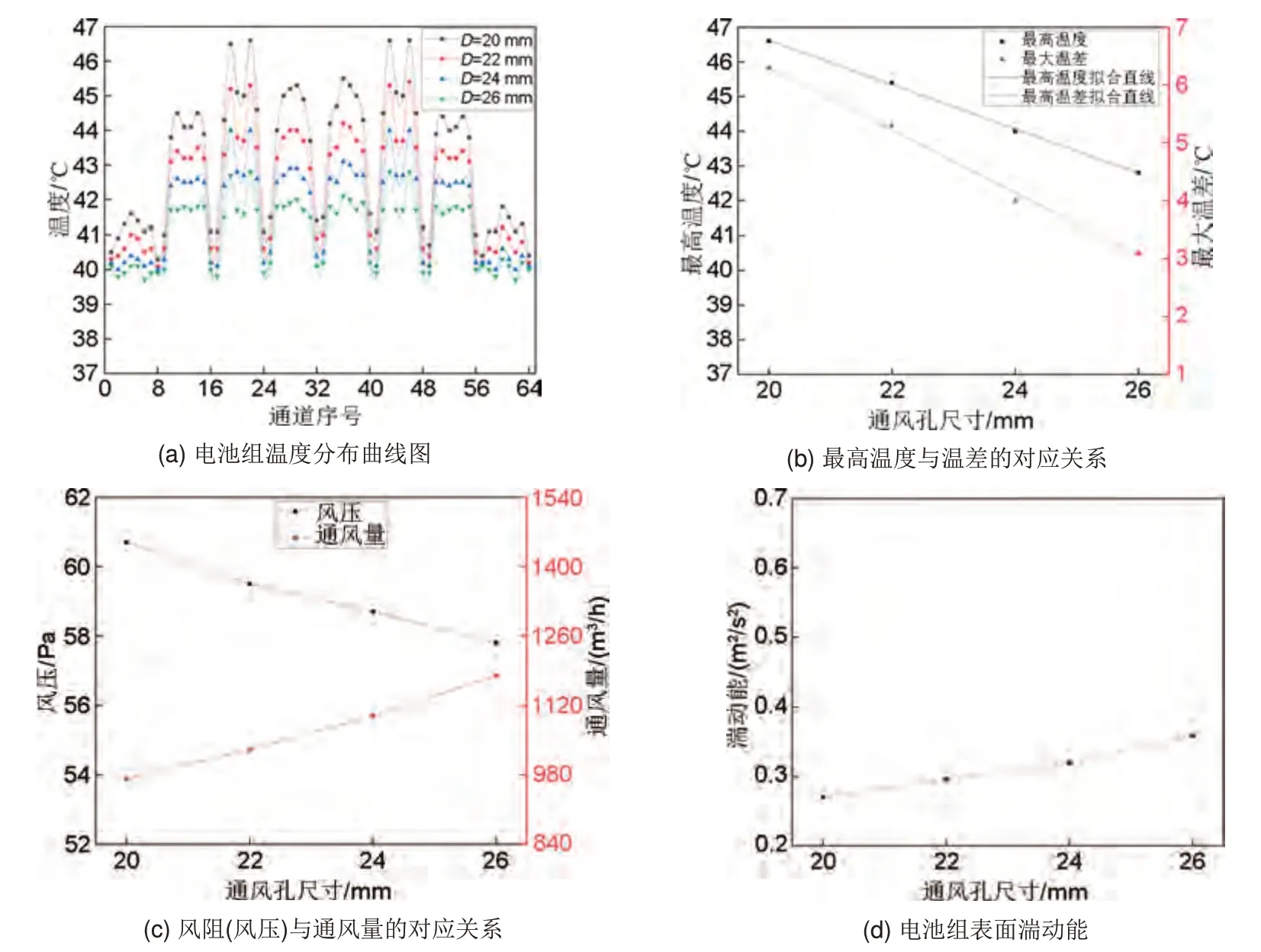

图5为不同托盘通风孔对充放电设备系统性能的影响。由图5(a)可知,随着通道数依次增大,对应通道温度呈现周期性变化;随着D增大,电池组局部高温出现明显下降,且最大温差显著减小。图5(b)则表明,托盘通风孔D的数值大小与各工况下电池组温升及温度均匀性基本呈线性关系,当D=20 mm 时,电池组最高温度46.6 ℃(温升21.6 ℃),最大温差6.3 ℃;当D=26 mm时,电池组最高温度42.8 ℃(温升17.8 ℃),最大温差3.1 ℃。通过增大D,至多可使电池组最高温升下降8.2%,温度均匀性改善50.8%。由图5(c)及(d)可知,随着D增大,风阻逐渐下降,通风量则持续上升,电池组表面湍动能缓慢提高,但总体数值较低。这说明通过改变托盘通风孔D,可以在一定程度上改善风冷系统流场通风量,从而对降低电池最高温升、改善电池组温度一致性有积极影响。但电池组表面湍动能处于相对低位,说明电池表面换热强度不高,对流换热性能不佳。因而仅通过改变托盘通风孔,不能将电池组最高温度控制在40 ℃以内,说明托盘通风孔D对电池组的热特性影响有限。

图5 托盘通风孔对系统性能的影响Fig.5 The effect of tray vents on system performance

2.3 托盘环形风口的影响

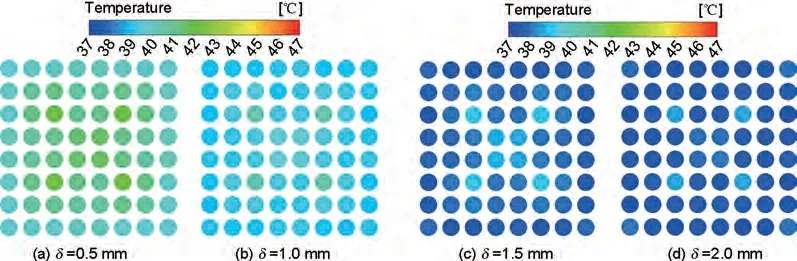

图6为不同托盘环形风口对应的电池组温度云图,相比于图4,图6 中电池组整体温升下降更明显,这说明托盘环形风口δ比托盘通风孔D更能影响电池组温度分布。

图6 不同环形风口对应的电池组温度云图Fig.6 Temperature distribution of lithium-ion batteries correspond to different annular vents

图7为不同托盘环形风口对充放电设备系统性能的影响。由图7(a)可知,随着δ增大,电池组温度波动相对更加平缓,当δ≥1.5 mm 时,电池组各通道温度均低于40℃。图7(b)则表明,托盘环形风口δ对电池组温度分布的影响呈现非线性关系;随着δ增大,电池组最高温度分别为42.4 ℃、40.4 ℃、39 ℃、38.3 ℃,最大温差分别为2.8 ℃、1.9 ℃、1.4 ℃、1.2 ℃;各工况下电池组最高温度依次下降4.7%、3.5%、1.8%,温度均匀性改善32.1%、26.3%、14.3%,这表明δ对电池组温度分布的影响,随着δ数值增大而逐渐减弱。由图7(c)及(d)可知,不同托盘环形风口δ与不同托盘通风孔D对充放电设备内风压及通风量的影响趋势基本一致,但环形风口δ对电池表面湍动能的影响程度是通风孔D的1.8 倍。综合来看,托盘环形风口δ对电池组温度分布的影响更显著,甚至起关键性作用。造成这种现象的主要原因如下:①托盘环形风口紧贴着锂离子电池外表面,可以引导冷空气流经电池表面,提升电池表面对流换热系数,从而达到改善电池组散热效果的目的;②托盘环形风口的引入,可以提高电池表面附近的湍流度,湍动能强度的提升同样可以导致传热率的增加,起到增强风冷系统对流换热的效果。

图7 托盘环形风口对系统性能的影响Fig.7 The effect of different annular vents on system performance

3 风机布局对电池组热特性的影响分析

3.1 风机布局方案设计

充放电设备利用风冷降低电池的最高温度,并改善电池组温度均匀性。作为风冷的主要动力源,风机布局的位置及数量将会显著影响电池组换热效率。为了探究不同风机布局对电池组热特性的影响,设计如下方案:

(1)方案1研究风机位置的影响,当D=20 mm,δ=1.5 mm 时,对比不同风机位置对电池组温度分布及充放电设备流场的影响程度,如图8所示。

图8 不同风机位置布局Fig.8 Layout for different fan location

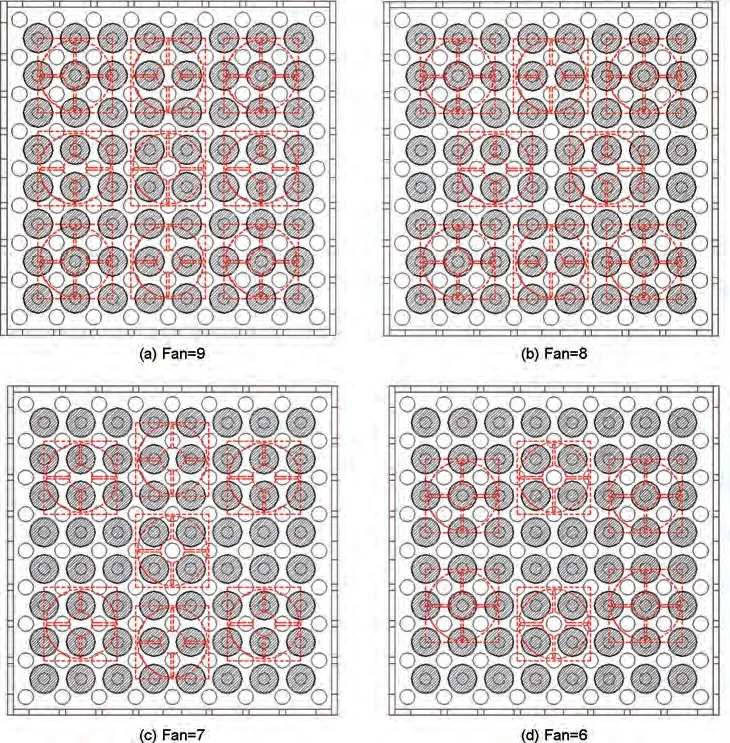

(2)方案2 研究风机数量的影响,当D=20 mm,δ=1.5 mm 时,对比不同风机数量对电池组温度分布及充放电设备流场的影响程度,如图9所示。

图9 不同风机数量布局Fig.9 Layout for different fan quantity

3.2 风机位置的影响

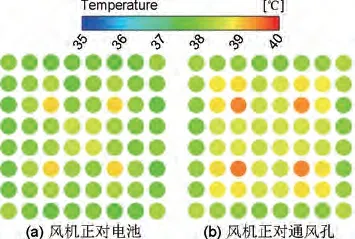

图10为不同风机位置对应的电池组温度云图,与图10(a)相比,图10(b)电池组局部高温更明显,且高温区域明显增多,说明不同的风机位置布局使电池组的温度分布有显著差异。

图10 不同风机位置对应的电池组温度云图Fig.10 Temperature distribution of lithium-ion batteries correspond to different fan location

图11 为不同风机位置对充放电设备系统性能的影响。由图11(a)及(b)可知,相比于风机正对电池的工况,风机正对通风孔时,电池组周边区域温度相对稳定,中间区域各通道温度均有明显上升,尤其电池组的最高温度(39.6 ℃)趋近于40 ℃临界点,最大温差则上涨21.4%,这显然不利于电池组的热特性管理。图11(c)及(d)表明,风机正对通风孔时,充放电设备内通风量提升了31.4%,这是因为风道正对通风口,充放电设备内流场相对更加顺畅。但风机位置的偏移,会导致流场流体远离电池组表面,充放电设备内空气流体虽然呈现增加势态,但流体并未流经电池组表面,导致电池组表面对流换热效果下降。同时电池组表面流体的减少,也致使电池组表面湍动能呈现减弱趋势,再一次降低了电池组表面换热性能。

图11 风机位置对系统性能的影响Fig.11 The effect of different fan location on system performance

3.3 风机数量的影响

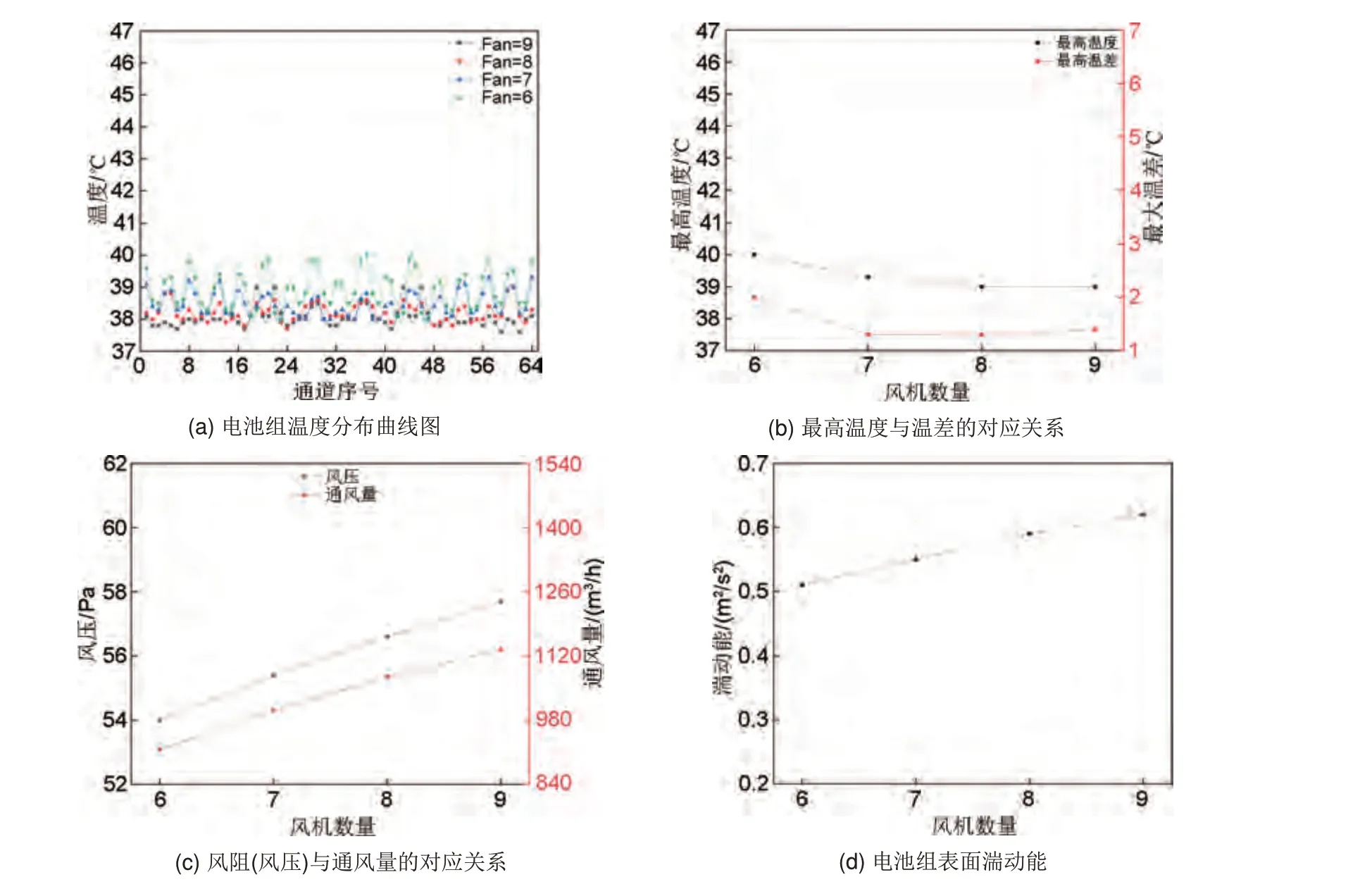

图12为不同风机数量对应的电池组温度云图。由图12 可知,不同风机数量会导致电池组的温度分布趋势不一致;Fan=8和9时,电池组温度分布范围较接近,当Fan=6和7时,电池组温度分布范围明显加大,且局部高温明显。

图12 不同风机数量对应的电池组温度云图Fig.12 Temperature distribution of lithium-ion batteries correspond to different fan quantity

图13 为不同风机数量对充放电设备系统性能的影响。由图13(a)及(b)可知,风机数量对电池组的温度分布呈现积极影响,随着风机数量增加,电池组最高温度持续下降,且电池组温度一致性更趋近;当Fan=6 时,电池组最高温度处于40 ℃临界值;当Fan=9 时,电池组最高温度下降到39 ℃,温度一致性改善30%。图13(c)及(d)表明,风机数量与充放电设备内通风量及电池组表面湍动能呈正相关,与Fan=6 相比,Fan=9 时,通风量提升23.8%,电池组表面湍动能上升21.6%,电池组表面换热性能得到极大提升,因而电池组热特性表现更优秀。虽然Fan=6 时,电池组热特性相对较差,但整体亦能满足需求,而当考虑碳排放时,风机数量越少则意味着越能节省系统能耗及成本。

图13 风机数量对系统性能的影响Fig.13 The effect of different fan quantity on system performance

4 结 论

为了改善充放电设备电池组热特性,研究了托盘通风结构及风机布局对电池组热特性及充放电设备流场的影响,研究结果表明:

(1)托盘通风结构对改善电池组热特性管理有显著影响,托盘环形风口可将电池组表面湍动能提升80%,对强化电池表面换热性能、促进风冷系统对流换热效果起关键作用,当δ≥1.5 mm 时,电池组满足最高温度低于40 ℃且最大温差小于4 ℃的热特性要求;托盘通风孔在有限范围内(D=20~26 mm),不能使电池组热特性满足要求。

(2)风机布局同样影响电池组热特性管理,相较于风机正对电池,当风机正对通风孔时,虽然通风量提高31.4%,但并未实质性改善电池表面对流换热效果,反而致使电池组最高温度趋于40 ℃临界值,最大温差上升21.4%。

(3)风机数量越多,风冷系统通风量及电池表面湍动能提升越明显,当Fan=6时,电池组最高温度为40 ℃,若考虑节能需求,风机数量处于6~8时,一方面能满足热特性管理需求,另一方面则有助于节省系统能耗,同时降低系统成本。