集聚赛络纺纱导流装置的设计与应用

孔祥江,张玉泽,江 慧,汪 军

(东华大学 纺织学院,上海 201620)

紧密纺尤其是气流集聚型紧密纺很大程度上改善了传统环锭纺纺制纱线质量较差、毛羽较多问题。集聚型赛络纺在环锭纺的基础上增加了集聚装置,使得成纱质量得到提高[1-2]。集聚纺纱系统主要包括气流式和机械式纺纱系统。网格圈负压式的气流集聚作用较为柔和,得到的成纱质量较好,但是气流利用率低,能耗较大[3]。

苏旭中等[4]认为集聚纺纱系统的集聚负压影响集聚区的气流流速,从而影响纱线质量,成纱质量会随负压的增加而提高。Han等[5-6]对集聚纺纱系统进行了数值模拟,得到关于集聚区气流场的结果图,进一步分析了集聚区的结果。Saty等[7]通过数值模拟方法对紧密纺在节能降耗方面进行深入研究。陆宗源[8]研究了立达导流器的进化过程,对集聚区气流场的情况进行阐述,认为气流场是一个旋转气流,将纤维须条周围细小毛羽卷到纱体中形成紧密的结构。杨兴等[9]基于集聚纺纱系统集聚区的须条运动状态进行了研究探讨。Malik等[10]设计了一款基于集聚纺的导流部件,将其加装到集聚区,通过纺纱实验研究并与未加导流部件的纱线质量进行对比分析得出,导流部件可以提升成纱质量。秋黎凤等[11]认为在集聚纺纱中加装导流装置后,其集聚区的侧向气流是纱线集聚和压缩的精髓。

基于以上分析可见,针对单槽的集聚型赛络纺研究较多,但在双槽的集聚赛络纺研究相对较少,因此,本文对V型斜槽的集聚赛络纺进行深入探究,设计导流装置,通过控制负压变量的方法,进行数值模拟和纺纱实验,降低集聚赛络纺系统的负压节能降耗。

1 集聚导流装置设计

1.1 几何模型

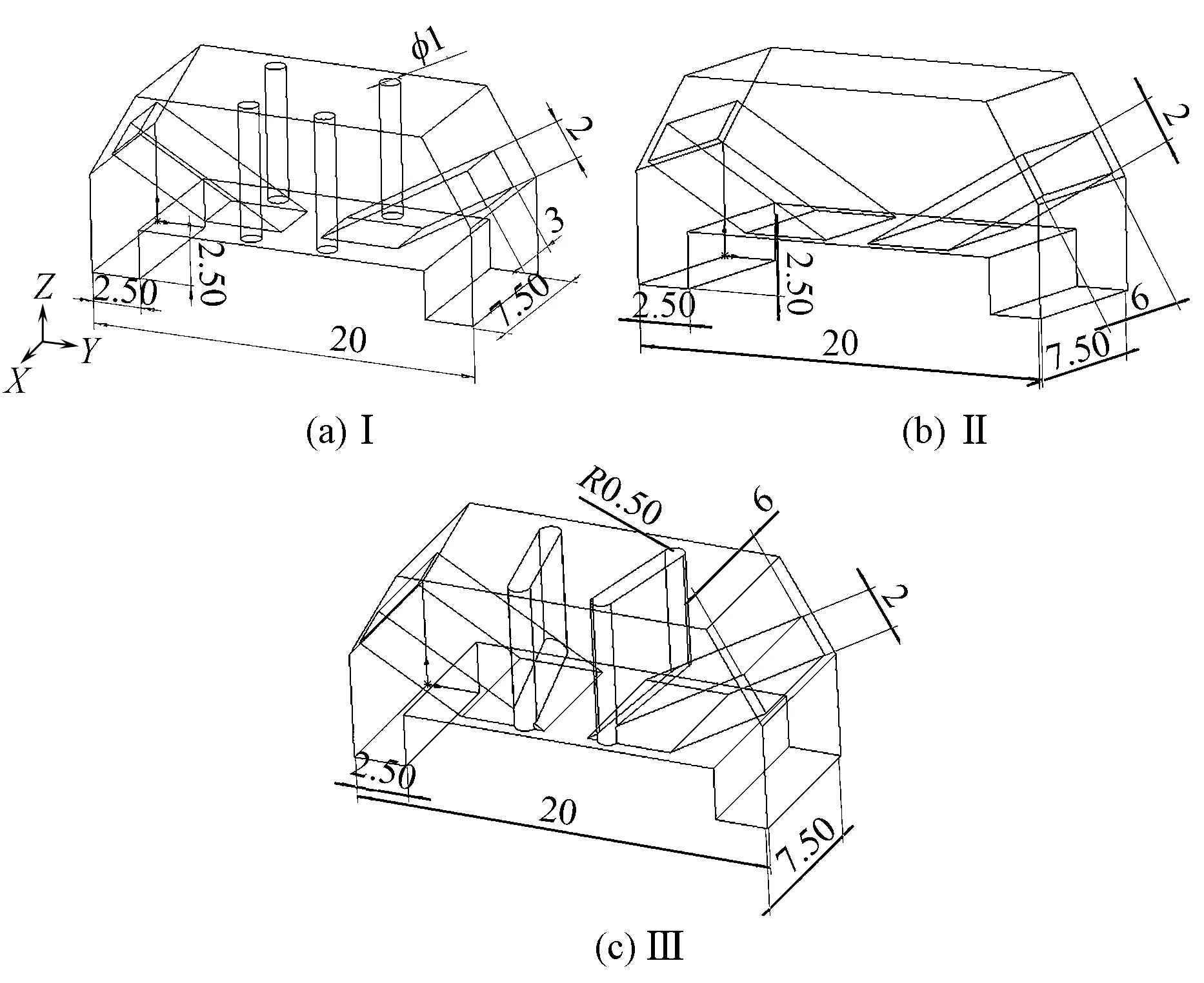

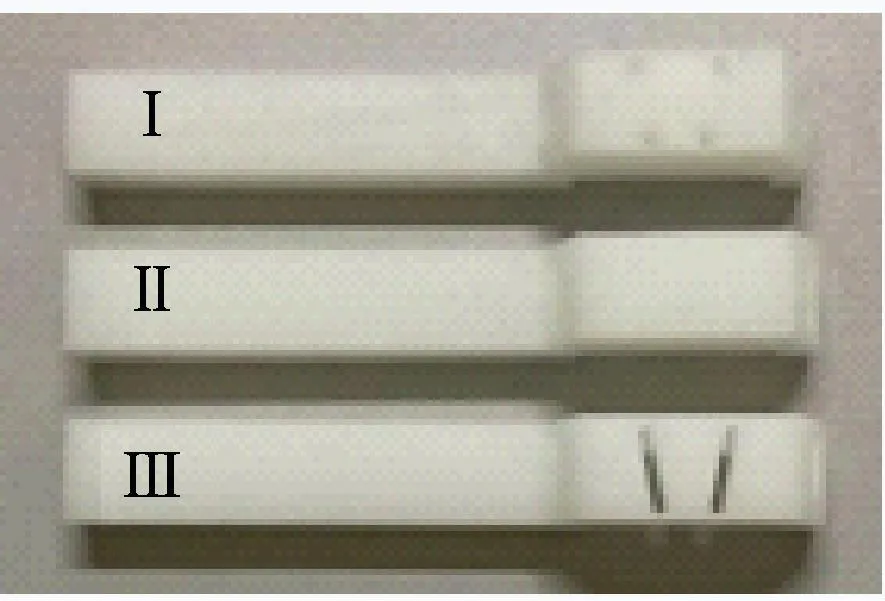

对集聚区几何尺寸进行精确测量,运用solidworks软件建立集聚区三维物理模型。根据集聚区上方空间的大小,对导流装置的整体规模进行设计,3种导流装置及其尺寸如图1所示,3种导流装置2个侧面的开口使气流从导流装置侧面以及底面进入,导流装置Ⅰ顶面开4个孔,导流装置Ⅲ上方开槽孔,从上方补入空气,导流装置Ⅱ不进行打孔。将所设计的导流装置进行3D打印,材质为白色树脂,实物图如图2所示。

单位:cm

图2 3种导流装置实物图

1.2 设计原理

导流装置设计的主要原理是使全开放的气流场变为半开放式的气流场,减少气流损失,防止负压扩散,提高气流利用效率。具体来说是加快集聚区气流的速度,使得集聚区气流形成一个稳定的流场,导流装置侧面开的方孔会使侧向气流流入,上方开的孔洞会从上方进行空气补入,在集聚区内形成一个旋转气流使纱线形成更为紧密的结构,进而达到提升纱线质量的目的。

图3所示为计算区域内集聚赛络纺纱系统集聚区普通集聚装置(图3(a))和加装导流装置(以加装导流装置Ⅰ为例,图3(b))的几何结构模型。集聚区为前胶辊、后胶辊表面以及集聚槽内部所组成的区域。在该几何模型中,原点位于集聚槽末端;X轴垂直于须条运动方向;Y轴与须条运动方向相同;Z轴垂直于X-Y平面,且竖直向上。集聚槽为V型斜槽,倾斜角度为7°,且两边对称,宽度均为1.5 mm。

图3 计算区域的几何结构模型

1.3 导流装置的作用

图4所示为在集聚区加装导流装置的前后对比图。在集聚区内加装导流装置,可以使集聚区上方的开放式气流场形成半开放式的气流场。加装导流装置可以使集聚区的气流利用率变高,减少负压的损失,提高气流利用效率,能够在较低负压下形成更好的纱线质量,对于成纱质量的提高有着至关重要的作用。

1—前胶辊; 2—集聚管;3—网格圈;4—输出胶辊;5—集聚赛络纱;6—导流装置。

2 集聚赛络纺集聚区数值模拟

将上述集聚区的三维物理模型导入至ansys fluent软件中进行集聚区气流场的数值模拟。

2.1 系统描述

根据网格圈负压式集聚赛络纺纱系统的工作原理[12],集聚管内部气流受到抽气机抽吸被排出,使得外界大气通过集聚槽向集聚管补入。由于抽气机的抽风负压较小,可假定集聚区的气流为不可压、黏性的湍流流动。由于集聚区置于大气环境中,直接与大气相接触,故集聚区的气流处于大气温湿度中,基本上维持在相同的温度状态,认定气流场的温度恒定,满足控制方程中的质量守恒和动量守恒。

由于假定集聚区内的气流流动没有发生能量交换,因此气流场满足连续方程和动量方程[13]。

连续方程:由于集聚区气流为不可压缩流体,故气体密度不随时间发生变化,则其连续方程为:

div(ρv)=0

(1)

式中:ρ为气体密度,kg/m3;v为气体的速度矢量。

动量方程:动量守恒方程也称为Navier-Stokes方程(简称N-S方程),其表达如下:

(2)

式中:t为时间,s;vi是速度矢量ν在坐标分量xii=1,2,3方向的分量,m/s;μ是动力黏度,Pa·s;p为流体微元体上的压力,N;Si为xi方向的广义源项;i=1,2,3。

采用k-e标准湍流模型进行计算,采用SIMPLEC算法进行求解,初始化后将迭代次数设置为500次进行计算求解。

2.2 边界条件

进口边界:所有的压力进口处均与大气直接相连,静压值设置为标准大气压,即1.013 25×105Pa。除此之外,在导流装置中,设计的开口孔洞处也均与大气直接相连,静压值也设置为大气压。

出口边界:将集聚管与风机相连的管道设为压力出口边界,静压值为集聚负压。

多孔跃升边界:集聚槽表面套有网格圈,将网格圈表面设置为多孔跃升边界,用来模拟网格圈对气流的影响。

固体边界:其他剩余边界设置为固体边界,所有固体壁面均遵循无滑移原则。

2.3 工况设计

针对集聚赛络纺能耗较高的问题,根据出口负压的不同设计5种工况。工况A:普通集聚赛络纱,出口负压2 000 Pa;工况B:普通集聚赛络纱,出口负压1 000 Pa;工况C:带有导流装置Ⅰ的集聚赛络纱,出口负压1 000 Pa;工况D:带有导流装置Ⅱ的集聚赛络纱,出口负压1 000 Pa;工况E:带有导流装置Ⅲ的集聚赛络纱,出口负压1 000 Pa。以5种工况分别进行数值模拟以及纺纱实验。

3 数值模拟计算结果分析

应用solidworks软件建立集聚赛络纺纱系统的三维物理模型,将绘制的三维物理模型导入到ansys fluent软件中进行数值模拟。

图5所示为集聚区X-Z截面的速度云图。对比在5种工况,可以明显看出;工况A集聚槽附近的气流速度最大,这是因为工况A的集聚负压大,负压越大,气流速度越大,在相同条件下,集聚力度也越大,成纱质量更好。在出口负压均为1 000 Pa时,对比B、C、D、E 4种工况可以看出,加装导流装置后,集聚槽附近的气流速度明显高于普通的集聚装置的速度,集聚力度更强。

图5 集聚区X-Z截面的速度云图

图6所示为5种工况下集聚区X-Z截面的气流速度矢量图。外界大气从集聚区上方的空间中向集聚槽内部流入,然后从集聚管的一侧流出。5种工况集聚槽附近的气流流线分布均最密集,其他区域的流线分布均较为稀疏。相对而言,工况A集聚槽附近的气流流线最密集的流速最大,为63 m/s,对于气流集聚效果最好。在相同负压条件下,对比B、C、D、E 4种工况,未加装导流装置的最大流速为43 m/s,加装导流装置集聚槽附近的流速均大于43 m/s,但在图中工况D的速度矢量图中显示的流线与工况A、B差别较小,主要是因为导流装置Ⅱ的上方没有空气补入,对气流流向影响较小。

图6 集聚区X-Z截面速度矢量图

集聚槽上的纤维须条受到3个方向力的共同作用实现集聚:一是X轴方向上的侧向气流作用力,这个力的作用下,须条的宽度减小;二是Y轴方向的牵伸力,是牵伸罗拉的牵伸带动使须条向前牵伸运动,基本上与气流无关;三是Z轴方向上的挤压力,气流主要对X轴和Z轴方向的集聚力产生影响。从集聚槽宽度方向(X-Z截面)取出一个截面进行分析,以确定其特征。

图7(a)所示为Z轴气流速度随着X轴方向距离的变化分布规律,出口负压为2 000 Pa的普通集聚装置的Z轴速度最大,因集聚负压不同,负压越大,速度越大。图7(b)所示为X轴气流速度随着X轴方向距离的变化分布规律,在靠近集聚槽两侧,依然是负压越大,速度越大,位于集聚槽中心的纤维须条主要受到上方气流向下的挤压作用,而位于集聚槽两侧边缘的纤维须条主要受到水平方向气流的作用。

图7 各个工况在X-Z截面处沿X轴方向的速度分布

4 纺纱实验及测试

4.1 材料与设备

材料采用普梳纯棉粗纱,粗纱定量为12.9 g/(10 m)。

设备采用东华大学改装的多功能数字细纱机,配有三罗拉负压式集聚纺纱装置。采用YG172A型纱线毛羽测试仪(陕西长岭纺织机电科技有限司)、YG061FQ型电子单纱强力仪(莱州市电子仪器有限公司)、CT3000型条干均匀度测试分析仪(陕西长岭纺织机电科技有限公司)仪器测试纱线性能,主要指标包括纱线毛羽、强伸性能以及条干均匀度。在测试各项指标之前,将所有纱线放置于恒温恒湿室内48 h,然后在恒温恒湿室内进行纱线质量检测。

4.2 实验设计与测试

在改装的细纱机上,将自主设计的3种导流装置安装在集聚区中,出口负压设置为1 000 Pa,未加装导流装置的出口负压分别设置为1 000和2 000 Pa,分别纺制线密度为18.2、14.6 tex纱线,捻度750 捻/m,捻向为Z捻,锭速设置为6 000 r/min。按照上述条件,通过控制变量方法,共纺制10管纱线,每管纱线1 000 m。

4.3 实验结果与分析

根据4.2节所纺纱线各个指标如表1所示。在强伸性能方面,纺制2种线密度的纱线性能差别不大,加装导流装置的集聚赛络纱与普通集聚赛络纱断裂强度和断裂伸长率相当;在毛羽指数方面,2种线密度的纱线有着不同的变化规律,对于18.2 tex的纱线,在加装导流装置,毛羽指数没有降低,反而升高,这主要是由于纺纱过程中,钢丝圈的选取不利于纺纱的进行,增加了纺纱断头,在接头的过程中,产生了大量有害毛羽,同时断掉的须条进入负压管,影响了负压的稳定性。后续选取合适的钢丝圈纺制14.6 tex的纱线纺纱过程稳定,负压在一定范围内,加装导流装置的成纱毛羽均低于未加装导流装置的成纱毛羽,这主要是由于集聚区气流场在导流装置的加装下,侧向气流的流入,气流集聚在集聚槽附近,形成更加紧密的结构,有利于减少成纱毛羽。在条干均匀度方面,加装导流装置对2种线密度纱线的影响不大,条干均匀度基本没有改变。

表1 纱线质量指标

综上所述,3种导流装置对于降低负压、节约能耗均有效果,2种纱线的节能降耗的效果而言,14.6 tex的纱线相较于18.2 tex的纱线效果更好,在集聚赛络纺纱系统中加装这3种导流装置,有利于提高成纱性能,达到节能降耗的目的。

5 结 论

本文通过数值模拟以及纺纱实验,对于集聚赛络纺集聚区的气流场的流场情况以及成纱质量进行分析,得出以下结论。

①随着出口负压越大,集聚槽附近的流速越大,在气流场中,导流装置的加装改变了原来的气流分布,在相同条件下提高了气流流速,侧向气流和上方空气的补入有利于须条的集聚。

②通过纺纱实验得出,加装导流装置(集聚负压1 000 Pa)所纺制出来的纱线与普通集聚赛络纱(集聚负压2 000 Pa)质量相当,甚至更好,有利于改善纱线性能。