可见光-近红外伪装分散染料墨水的制备及其性能

张典典,董佳晨,李修田,余嘉慧,关 玉,付少海

(1.江苏省纺织品数字喷墨印花工程技术研究中心,江苏 无锡 214122; 2.生态纺织教育部重点实验室(江南大学),江苏 无锡 214122;3.国家先进印染技术创新中心,山东 泰安 271000)

数码迷彩伪装织物具有视觉层次感强、与背景融合效果好的特点[1-2],能够对抗不同距离的光学侦察,现已在军用纺织品中广泛应用。数码迷彩伪装织物的制备方式主要有丝网印花和喷墨印花。其中,喷墨印花是一种点阵式、非接触的数字化纺织品印花技术[3],具有快速灵活、节水节料、清洁环保的特点,对印制图案无限制、印制精度高、可按需设计,是针对当前多样化、差异化作战环境实现伪装织物快速按需制备的有效途径。然而,现有喷墨印花墨水并不兼具可见光-近红外伪装功能[4],其喷墨印花织物虽能具有与背景环境相同的颜色及纹理,但不能实现对绿色植被“红边” “绿峰” “近红外高原”反射光谱特征的精确模拟,易与背景环境出现“同色异谱”现象[5],而无法有效对抗现有侦察技术。因此,研制可见光-近红外伪装喷墨印花墨水,实现与背景“同色同谱”伪装织物的快速按需制备[6],对提高战场环境中军事目标的生存能力及战斗力具有重要意义。

喷墨印花墨水是喷墨印花生产加工中的主要耗材之一,其品质对喷墨印花系统的稳定性、印花效果以及产品质量起着重要作用[7]。目前,分散染料墨水是市面上占比最大的喷墨墨水,主要适用于涤纶、锦纶等合成纤维的喷墨印花,是制备军用纺织品中数码迷彩伪装织物的常用墨水[8-9]。然而,在使用与存储过程中,分散染料墨水中细小的染料颗粒极易发生晶体增长以及颗粒聚集等现象[10],导致墨水稳定性降低、印花清晰度不够、色光不稳定以及喷头易堵塞等问题[11]。因此,开发具有高度稳定性的可见光-近红外伪装分散染料喷墨墨水,对提高其喷墨印花织物质量以及拓展其在军事领域中的应用具有重要意义。

基于此,本文拟通过对林地背景光谱特征分析,制备可见光-近红外伪装分散染料墨水。首先,测定林地环境中常见实物的反射光谱及颜色信息,确定模拟标准的光谱特征与颜色要求,筛选具有可见光-近红外伪装功能的分散染料,提高织物与背景光谱拟合度;然后,探究印花工艺对织物伪装及服用性能的影响;最后,通过超细化加工制备稳定的分散染料墨水,研究其理化性能、稳定性能、过滤性能及喷墨印花性能,以提高喷墨印花伪装织物与背景环境的光谱拟合度,实现伪装织物针对不同背景特征的快速按需制备。

1 试验部分

1.1 试验材料与仪器

材料:绿叶、枯叶、土壤(江苏无锡);机织平纹本白涤纶织物(面密度240 g/m2,市售);分散蓝60、分散深蓝SUBC 12、分散红CPM 011、分散橙30、分散黄CPY 015滤饼(上海安诺其数码科技有限公司);MA-100型炭黑(三菱化学株式会社);氢氧化钠、十二烷基硫酸钠(SDS)、十二烷基磺酸钠(SDBS)、1,2-丙二醇(分析纯,国药集团化学试剂有限公司);保险粉(85%,北京伊诺凯科技有限公司);分散剂AD-4600、分散剂AX-20(苏州世名科技有限公司);分散剂DM-1501(无锡惠山德美化工有限公司);分散剂S-1033、分散剂S-2230、表面活性剂L-137、表面活性剂T-1010(翁开尔上海化工有限公司);分散剂BYK-190、表面活性剂BYK-348(毕克化学技术咨询上海有限公司);分散剂HH-2190、表面活性剂HD-245(广州厚洹化学助剂有限公司);表面活性剂ST-83(上海桑井化工有限公司);消泡剂AT-930(大田化学有限公司);PVDF滤膜(绝对孔径1 μm,杭州科百特科技有限公司)。

仪器:Lambda 950型紫外-可见光-近红外分光光度计(美国Perkin Elmer公司);PhabrOmeter 3型丰宝仪(苏州丰宝新材料系统科技有限公司);YG461E-III型全自动透气量仪(宁波纺织仪器厂);SW-12AII型耐洗色牢度试验机、Y571B型耐摩擦色牢度试验机(温州大荣纺机标准仪器厂);ATLAS-150S型耐日晒色牢度仪(德国ATLAS有限公司);ZMD-400型立式研磨机(上海众时机械有限公司);Minifer型实验室循环砂磨机(上海耐驰机械仪器有限公司);Nano-Zs90型Zeta电位及粒径分析仪(英国Malvern公司);RheoWin MADS 60型旋转流变仪(Thermo Scientific);BP100型动态表面张力仪(KRÜSS GmbH);SHZ-D(Ⅲ)型循环水式真空泵(巩义市予华仪器有限责任公司);TG16.5型台式高速离心机(上海卢湘仪离心机仪器有限公司);XY-MRT型金相显微镜(宁波舜宇仪器有限公司);R 330型EPSON墨仓式喷墨打印机(爱普生公司)。

1.2 印花织物的制备流程

仿绿叶印花工艺:配制印花浆→印花→预烘(100 ℃,5 min)→焙烘(180 ℃,2 min)→还原清洗(氢氧化钠2 g/L,保险粉2.35 g/L,浴比1∶50,70 ℃,10 min)→水洗→烘干→反面印制炭黑印花浆→烘干。

仿土壤、枯叶印花工艺:配制印花浆→印花→预烘(100 ℃,5 min)→焙烘(180 ℃,2 min)。

1.3 分散染料墨水的制备

将分散染料与分散剂充分混合于去离子水中,在ZMD-400型分散研磨机中研磨分散5 h,然后将其转移到Minifer型实验室循环砂磨机中,在转速1 800 r/min的条件下研磨6 h,再将转速提升到3 600 r/min继续研磨,每2 h取样测试粒径。待粒径不再变化,取出样品。将样品经1 000 r/min离心处理10 min后,用绝对孔径为1 μm的滤膜过滤3次,即得到分散染料分散体。称取分散染料分散体40 g,加入适量表面活性剂、保湿剂、消泡剂,加去离子水补足100 g。在室温条件下,充分搅拌,使用绝对孔径为1 μm的滤膜过滤3次,得到分散染料墨水。

1.4 喷墨印花工艺

将分散染料墨水装入EPSON-R330型喷墨打印机内置墨盒中,通过计算机控制织物表面喷墨打印的图案,然后将织物在180 ℃温度下焙烘2 min完成发色及固色后即得到喷墨印花织物。

1.5 性能测试与表征

1.5.1 反射光谱及颜色信息测试

采用Lambda 950型紫外-可见光-近红外分光光度计在固体反射率测试仓测试样品的Vis-NIR反射光谱曲线及颜色值。测试波长范围380~1 200 nm,波长间隔10 nm,D65光源,2°视角。

1.5.2 伪装性能评价

计算印花织物反射光谱曲线在参考标准Vis-NIR反射光谱通道内的比例(d)并评价其光谱伪装性能,计算公式见式(1)。

(1)

式中:Δx为样品反射光谱曲线在参考标准Vis-NIR反射光谱通道内的波长范围。

计算印花织物与参考标准颜色的色差(ΔE)并评价其颜色伪装性能,计算公式见式(2)。

(2)

式中:L*为明度;a*为红绿坐标,正为红、负为绿;b*为黄蓝坐标,正为黄、负为蓝;sp为样品;std为参考标准。

1.5.3 服用性能测试

将织物裁剪成适当大小,分别采用PhabrOmeter 3型丰宝仪、YG461E-III型全自动透气量仪测定原始涤纶及印花织物的柔软度、透气率。透气率测试中,测试压差100 Pa,测试面积20 cm2。根据GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》、GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》方法分别测定印花织物的耐皂洗色牢度、耐摩擦色牢度,根据GB/T 250—2008《纺织品 色牢度试验 评定变色用灰色样卡》、GB/T 251—2008《纺织品 色牢度试验 评定沾色用灰色样卡》分别评定织物的变色、沾色色牢度。按照GB/T 8427—2008《纺织品 色牢度试验 耐人造光色牢度:氙弧》测试染料的耐日晒色牢度。

1.5.4 粒径及Zeta电位测试

取少量样品用去离子水稀释,采用Zeta电位及粒径分析仪测定样品的粒径及Zeta电位,测定3次,取平均值。

1.5.5 表面张力测试

采用BP100型动态表面张力仪测定墨水样品的表面张力,测试时间20 000 ms,测试范围10~100 mN/m,测试温度25 ℃。

1.5.6 黏度测试

采用RheoWin MADS 60型旋转流变仪测定墨水样品的黏度,每个样品测3次,取平均值。测试时间30 s,剪切速率50/s,测试温度25 ℃。

1.5.7 墨水稳定性能测试

将墨水样品分别在不同转速条件下(1 000、2 000、3 000、4 000、5 000 r/min)离心处理30 min后,取少量上层液用去离子水稀释,采用Nano-Zs90型Zeta电位及粒径分析仪测量其平均粒径,每个样品测定3次,取平均值。根据式(3)计算墨水的粒径保持率,表征其离心稳定性(SC)。

(3)

式中:D0为样品的初始平均粒径,nm;DC为不同转速离心后样品上层液的平均粒径,nm。

同理,分别测定墨水在不同温度下(30、40、50、60、70、80、90 ℃)放置2 h后的耐热稳定性;在60 ℃条件下放置不同时间后(12、24、36、48、60、72 h)的高温储存稳定性;在室温条件下放置不同天数(7、14、21、28、35、42、49 d)的常温储存稳定性。

1.5.8 墨水过滤性能测试

采用绝对孔径为1 μm的PVDF滤膜过滤50 g墨水样品,测定样品完全通过滤膜的时间,计算墨水样品的流速表征其过滤性能。

2 结果与讨论

2.1 反射光谱通道及仿色标准的建立

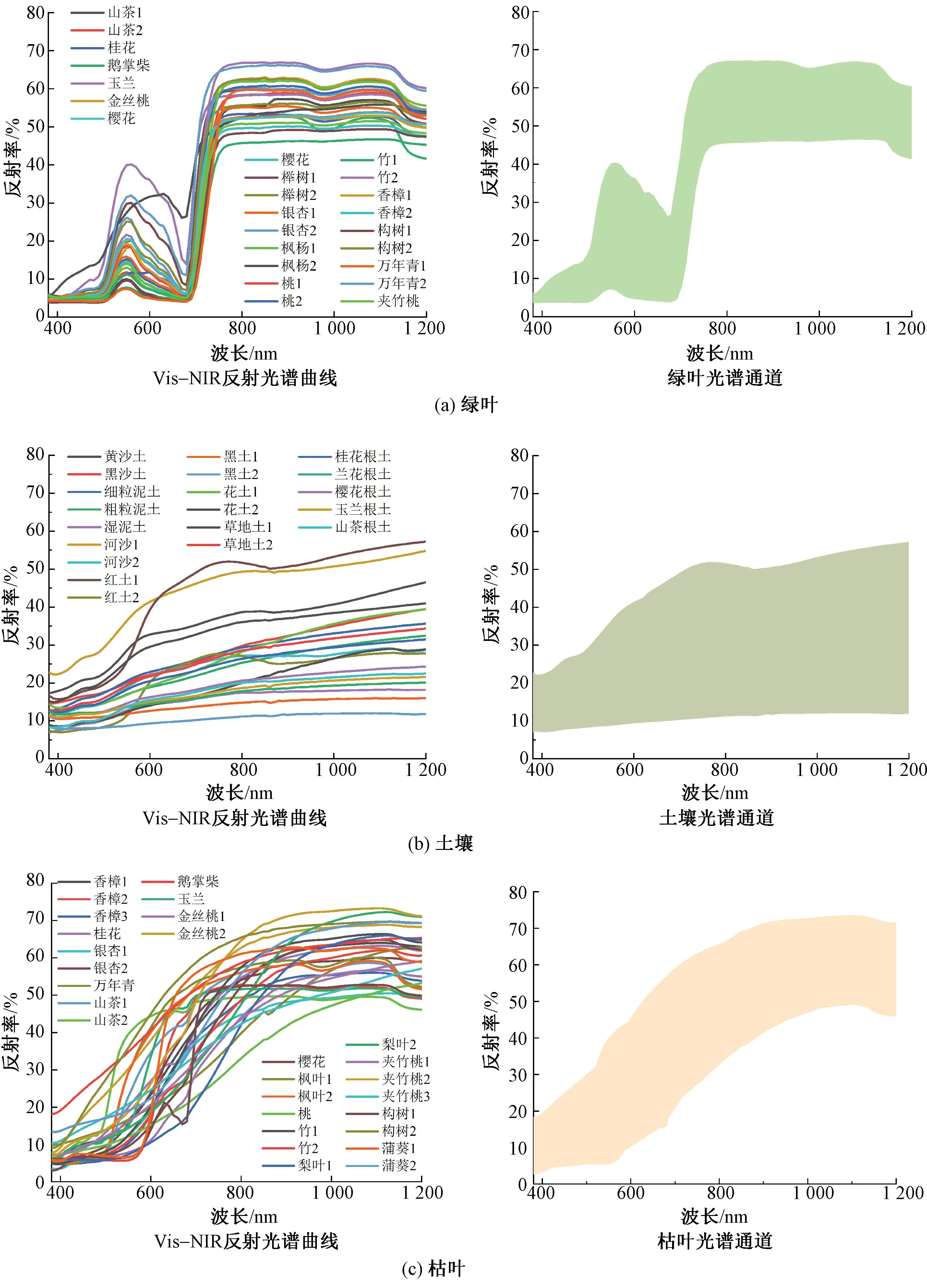

图1示出不同种类及生长周期绿叶、枯叶和不同质地土壤的Vis-NIR反射光谱曲线及其反射光谱通道。多种绿叶的光谱曲线特征相似,均在545.0~555.0 nm出现“绿峰”,且“绿峰”的反射率范围为7.5%~40.3%;在670.0~788.3 nm出现“红边”,且“红边”在720.0 nm的斜率K720>4.5;在788.3~1 200.0 nm出现“近红外高原”,且“近红外高原”的反射率范围为41.4%~67.5%。不同叶片之间的光谱变化主要体现在反射率值大小的不同上,位置并不存在明显变化。与绿叶相比,枯叶大多为棕色和黄色,其光谱曲线无“绿峰”特征,在380.0~550.0 nm反射较为平缓,“红边”斜率显著减小,波段范围变为550.0~850.0 nm,850.0~1 200.0 nm反射也相较平缓。土壤在380.0~1 200.0 nm间光谱曲线近似一条斜率较小的直线,反射率在6.0%~55.0%。

图1 绿叶、土壤、枯叶的Vis-NIR反射光谱曲线及其相应光谱通道

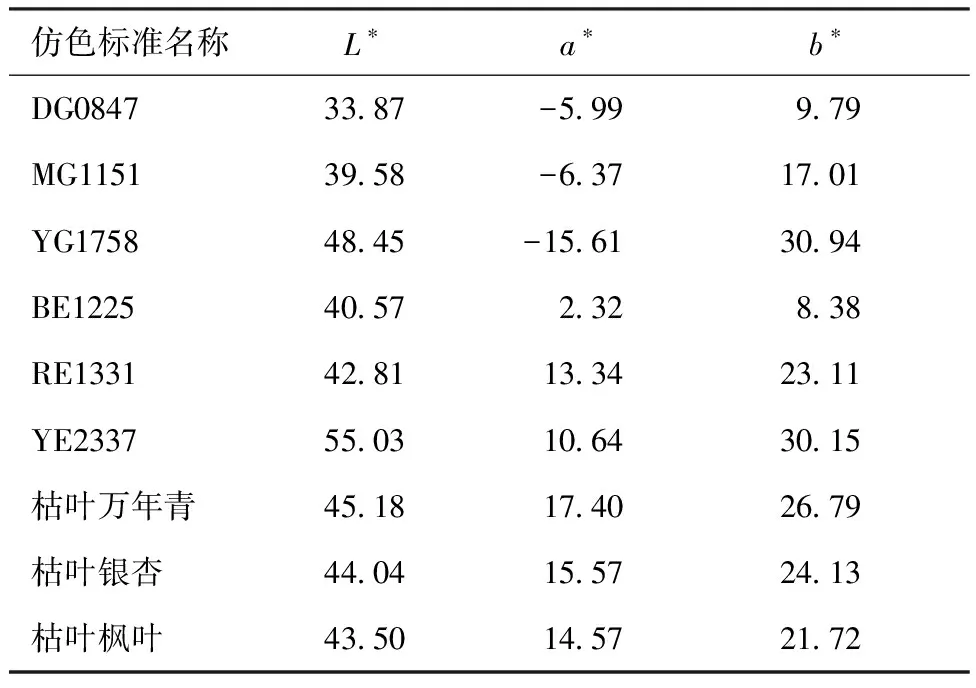

GJB 798—1990《伪装涂料漆膜颜色》中标准绿色包括深绿(DG)、中绿(MG)和黄绿(YG)3种色系,标准土色包括褐土(BE)、红土(RE)和黄土(YE)3种色系,每种色系包含多种标准颜色。为了使所制备的仿绿叶、土壤伪装织物满足所有标准绿色及土色的模拟,实验从6种色系中均选择1种代表色进行精确仿色。GJB 798—1990《伪装涂料漆膜颜色》中不含有枯叶色相关标准,实验选用颜色相差较大的枯叶万年青、银杏、枫叶为林地环境中土壤与枯萎植被混合物的参考标准进行仿色。所选绿叶、土壤、枯叶代表色的颜色信息如表1所示。

表1 模拟标准的颜色信息

2.2 可见光-近红外伪装分散染料的筛选

根据文献[12]可知,蓝色分散染料是影响“红边”的主要因素。基于减法配色原理,通过调控分散染料的复配种类及比例可精准模拟绿叶的“绿峰”特征。结合绿叶、土壤、枯叶反射光谱通道特征要求以及对DG0847、MG1151、YG1758、BE1225、RE1331、YE2337、枯叶万年青、枯叶银杏、枯叶枫叶的仿色要求,最终筛选得到具有仿绿叶、土壤、枯叶可见光-近红外伪装功能的分散染料分别为分散蓝60、分散橙30、分散蓝SUBC 12、分散黄CPY 015和分散红CPM 011,其在CIE“舌型图”上的位置如图2所示。DG-1、MG-2、YG-3、BE-4、RE-5、YE-6、万年青-7、银杏-8和枫叶-9印花织物印花色浆配方如表2所示。

表2 仿绿叶、土壤、枯叶光谱特征印花织物的色浆母液配方

图2 分散染料在CIE“舌型图”上的位置

2.3 可见光-近红外伪装织物印花工艺调控

调整伪装材料结构[13]、封装液态水[14]以及添加近红外吸收剂[15-16]等方法可对材料“近红外高原”的反射率进行调控。然而,织物的近红外反射率普遍高于植被“近红外高原”反射率在41.4%~67.5%范围内的要求[12],且封装液态水后的伪装织物通常无法达到服用需求。基于此,图3探究了近红外吸收剂炭黑对织物“近红外高原”反射光谱的影响。炭黑作用于织物的方式有2种,一是将炭黑印制在印花织物的反面;二是将炭黑与染料共混制备印花织物。

图3 不同印花织物的反射光谱

由图3可知,质量分数10%炭黑印花织物的光谱曲线近似直线,反射率为3.4%,这表明炭黑对各个波长的光均有相同程度的强吸收能力。当在印花织物反面印制炭黑时,织物在可见光区的反射光谱与原印花织物相似,而在近红外区的反射率由76%下降至65%。当将炭黑与染料共混并印制在织物上时,织物在可见光-近红外区的反射率显著降低,反射曲线形状大幅改变,且织物颜色比原印花织物晦暗。因此,在制备仿绿叶织物时,需将炭黑印制在印花织物的反面,以在不改变织物的可见光区光谱特征基础上,调整其“近红外高原”反射率,使其达到绿叶光谱通道要求。

图4示出织物反面炭黑用量对DG-1印花织物光谱的影响。随着炭黑用量的增加,织物的“绿峰”无明显变化,“红边”斜率减小,“近红外高原”反射率降低。这是因为反面炭黑用量增加,导致织物间隙间的炭黑含量增加。经织物表面染料选择性吸收和反射后的光,可被织物间隙间的炭黑二次吸收。当印花织物反面炭黑用量为20%时,其反射光谱满足绿叶可见光-近红外反射光谱通道。同理,确定印花织物MG-2和YG-3的反面炭黑用量均为20%。

图4 反面炭黑用量对印花织物反射光谱曲线的影响

2.4 可见光-近红外伪装织物的性能研究

2.4.1 伪装性能

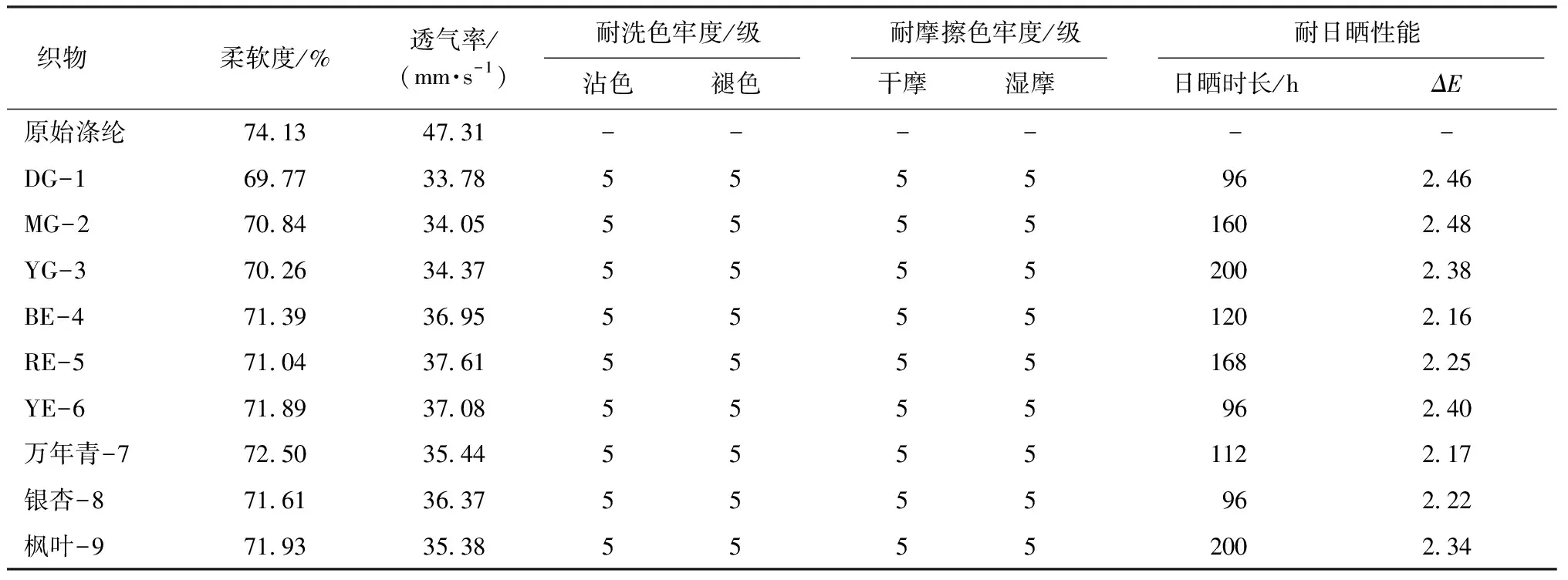

基于上述研究与表2分别制备仿绿叶印花织物DG-1、MG-2、YG-3,仿土壤印花织物BE-4、RE-5、YE-6,仿枯叶印花织物万年青-7、银杏-8、枫叶-9。由图5可知,各印花织物的反射光谱曲线均基本包含在相应参考标准的反射光谱通道内。其中,DG-1、MG-2、YG-3具有绿叶所有的可见光-近红外反射光谱特征,且其光谱曲线在绿叶反射光谱通道内的比例分别为97.07%、97.07%、89.15%,均满足GJB 1411A—2015中二级高光谱伪装指标要求。

图5 印花织物的Vis-NIR反射光谱曲线

BE-4、RE-5、YE-6的光谱曲线在土壤反射光谱通道内的比例分别为100.00%、91.46%、100.00%。万年青-7、银杏-8、枫叶-9的光谱曲线在枯叶反射光谱通道内的比例分别为100.00%、87.68%、100.00%。结果表明以上印花织物均具有良好的光谱伪装性能。

表3示出各印花织物的颜色信息及与模拟标准的色差。DG-1与DG0847、MG-2与MG1151、YG-3与YG1758的色差分别为2.19、2.51、2.49;BE-4与BE1225、RE-5与RE1331、YE-6与YE2337的色差分别为2.66、1.15、2.33;万年青-7与万年青、银杏-8与银杏、枫叶-9与枫叶的色差分别为2.50、2.03、2.69,表明印花织物均达到仿色要求(ΔE<3)。

表3 印花织物的颜色信息及与模拟标准的色差

综上可知,适当调整分散蓝60、分散深蓝SUBC 12、分散橙30、分散黄CPY 015、分散红CPM 0115种分散染料和炭黑的复配比例及印花工艺,可以完成印花织物对GJB 798—1990《伪装涂料漆膜颜色》中所有标准绿色、标准土色和多种枯叶的仿色以及对绿叶、土壤、枯叶可见光-近红外反射光谱特征的模拟,实现印花织物在可见光-近红外波段与多种绿叶、土壤、枯叶“同色同谱”。

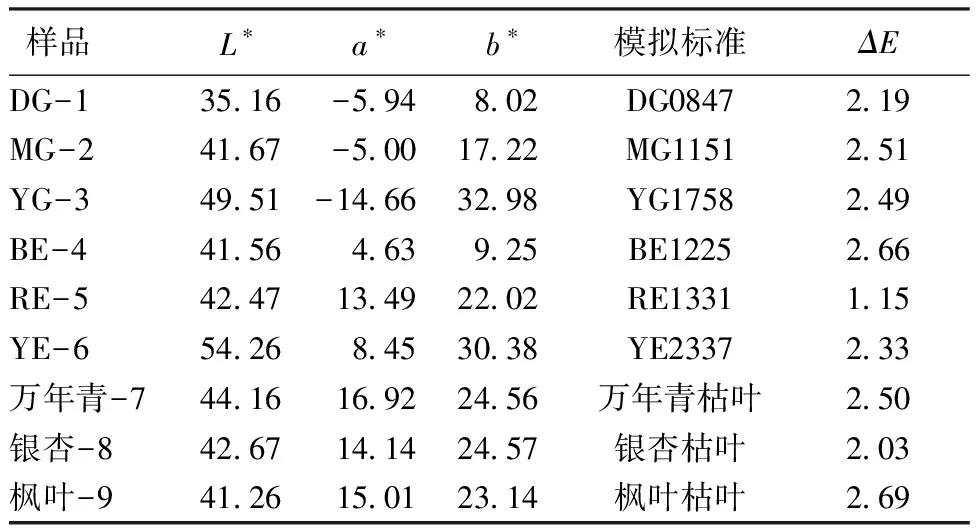

2.4.2 服用性能

印花织物的服用性能测试结果如表4所示。印花织物的柔软度稳定在69.77%~72.50%,透气率稳定在33.78~37.61 mm/s。与原始涤纶织物相比,印花前后织物的性能无显著变化。印花织物的褪色,沾色,干、湿耐摩擦色牢度均达到5级,其耐日晒时长均达到96 h以上,最高时长可达到200 h,具有良好的耐日晒性能,远高于日常服用需求。

表4 印花织物的服用性能

2.5 分散染料墨水的制备

2.5.1 分散剂对分散体粒径的影响

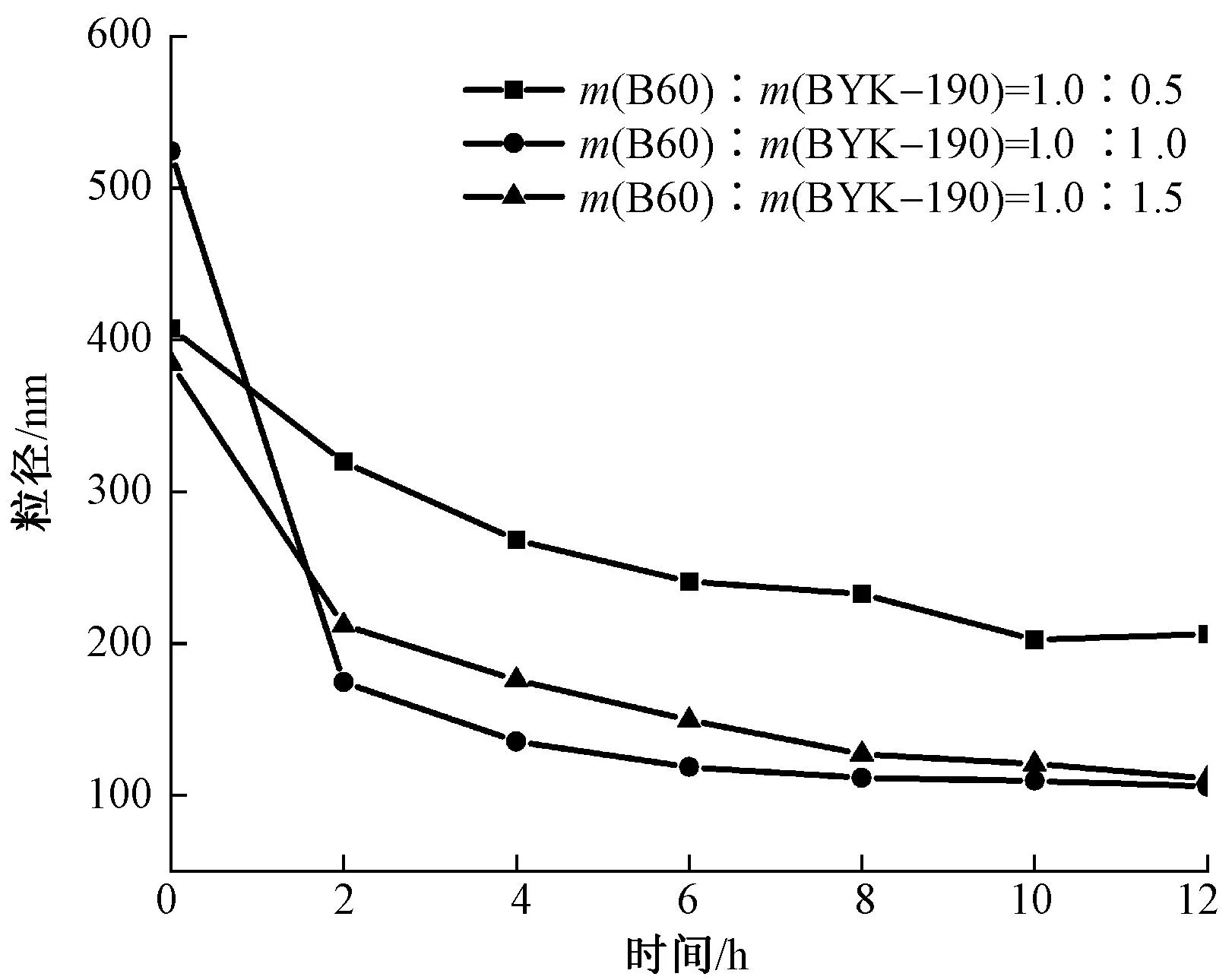

分散蓝60是影响伪装织物“红边”的关键染料。以分散蓝60为代表,研究分散剂、表面活性剂分别对其分散体及墨水性能的影响。图6示出在染料与分散剂质量比为1∶1条件下,分散剂种类对分散蓝60分散体粒径的影响。随着研磨时间的延长,染料粒径先逐渐减小后趋于稳定。研磨2 h后,分散剂BYK-190的分散体粒径相比于其他分散剂出现陡降;研磨6 h后,其分散体粒径趋于稳定;研磨12 h后,达到最小值为105.9 nm。这表明分散剂BYK-190的研磨分散效率最高。在研磨过程中,分散剂在染料表面形成的一层保护层,既能促进染料颗粒均匀分散,也能防止细小的染料颗粒再聚集。同时,更小的染料粒径有利于喷墨印花时墨水稳定顺畅的喷射,降低喷头堵塞的概率。基于此,制备分散染料分散体的分散剂选用BYK-190。

图6 分散剂种类对分散蓝60分散体粒径的影响

图7示出分散剂BYK-190的用量对分散蓝60分散体粒径的影响。研磨12 h后,分散蓝60和分散剂BYK-190的质量比为1.0∶1.0和1.0∶1.5时,二者的研磨效果相近,染料粒径分别为105.9、111.2 nm。分散剂BYK-190是一种高分子量嵌段共聚物,在研磨分散时,由于其分子结构中的锚固基团和嵌段长链的共同作用,其紧密吸附在染料颗粒表面,并提供较大的空间位阻,有效阻止了染料颗粒的再次聚集。然而,当分散剂用量过多时,吸附在染料颗粒表面的分散剂易因其分子之间的相互作用促使染料颗粒再次团聚,从而导致染料粒径增大,并提高染料分散体的黏度,不利于墨水的喷墨印花。因此,确定分散染料和分散剂BYK-190的质量比为1∶1。

图7 分散剂用量对分散蓝60分散体粒径的影响

2.5.2 表面活性剂对墨水表面张力的影响

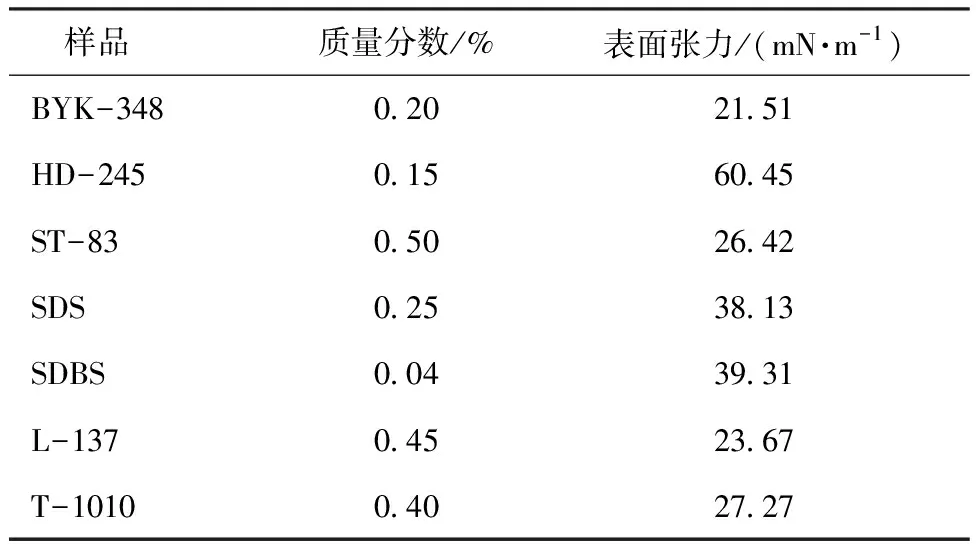

为使墨水达到喷射要求以及具有良好的喷墨印花性能,需对其表面张力进行适当调控(20~50 mN/m)。表5示出BYK-348、HD-245、ST-83、SDS、SDBS 5种阴离子表面活性剂和L-137、T-1010 2种非离子表面活性剂在达到临界胶束浓度时的质量分数及其表面张力。0.20% BYK-348表面活性剂溶液的表面张力最低,为21.51 mN/m,表明该浓度下的BYK-348表面活性剂的添加有利于显著降低墨水的表面张力。

表5 表面活性剂溶液的临界胶束浓度时的表面张力

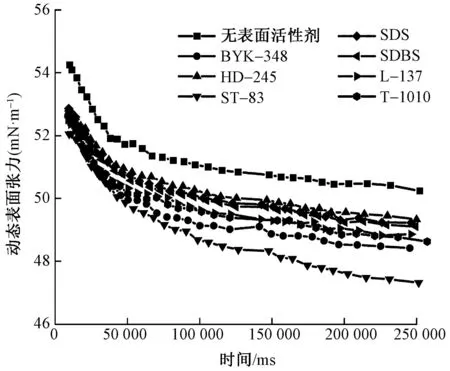

按照消泡剂0.01%、1,2-丙二醇30%、分散体40%、表面活性剂1%的配方,将达到CMC值时的7种表面活性剂溶液分别与分散蓝60分散体复配制备分散蓝60墨水,并测定其动态表面张力,探究表面活性剂种类对墨水表面张力的影响,结果如图8所示。随着测定时间的延长,墨水的动态表面张力先快速下降后趋于稳定,其中含有表面活性剂BYK-348的墨水表面张力较低,且动态表面张力曲线较为平缓,表明表面活性剂BYK-348具有较高的表面活性,所制备的墨水具有较好的稳定性能,因此表面活性剂选用BYK-348。

图8 表面活性剂种类对墨水表面张力的影响

图9示出高纯度表面活性剂BYK-348的用量对墨水表面张力的影响。随表面活性剂BYK-348用量的增加,墨水体系的表面张力先逐渐下降后趋于稳定。当表面活性剂BYK-348用量为0.40%时,墨水的表面张力为30.97 mN/m,满足分散染料墨水的喷射要求。在墨水体系中,表面活性剂的用量越多,其增溶作用越明显,有助于减小染料粒径。然而,当表面活性剂用量过多时,粒径较小的染料易发生结晶致使其粒径变大,导致墨水的稳定性能降低。因此,确定表面活性剂BYK-348的用量为分散蓝60墨水体系的0.40%。

图9 表面活性剂BYK-348用量对墨水表面张力的影响

2.5.3 分散染料墨水的配方

不同的分散染料具有不同的物理化学性质。为保证所制备的可见光-近红外伪装分散染料喷墨墨水在复配使用过程中具有良好的相容性,实验仅适量调整了墨水中表面活性剂的用量。根据墨水的喷射要求,最终确定分散蓝60、分散蓝SUBC 12、分散橙30、分散黄CPY 015和分散红CPM 011墨水中表面活性剂BYK-348的用量分别为0.40%、0.40%、0.20%、0.20%和0.20%。

2.6 分散染料墨水的性能研究

2.6.1 理化性能

分散染料墨水的实物图及理化性能如图10、表6所示。5种分散染料墨水的粒径在65.00~173 nm,Zeta电位在-36~-29 mV,表面张力在25~33 mN/m,25 ℃条件下黏度为3~4 mPa·s,均达到分散染料墨水喷射要求。

表6 分散染料墨水的理化性能

图10 分散染料墨水的实物图

2.6.2 稳定性能

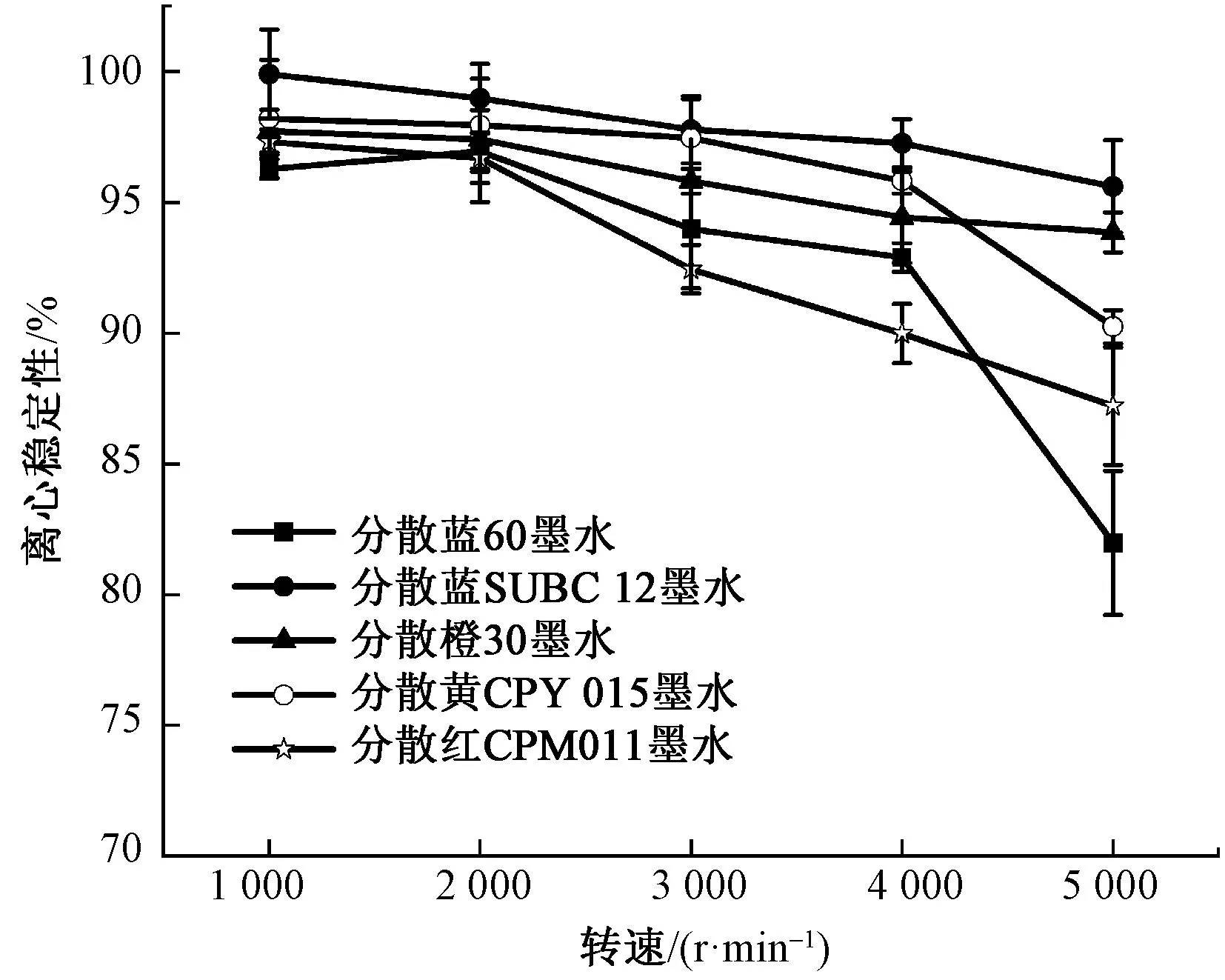

图11示出分散染料墨水在不同离心条件下(1 000~5 000 r/min)离心30 min后的离心稳定性。随离心速率的增加,墨水的离心稳定性逐渐下降。在1 000~4 000 r/min离心条件下,5种墨水的粒径变化率均小于10%。在5 000 r/min离心后,分散蓝60、分散蓝SUBC 12、分散橙30、分散黄CPY 015和分散红CPM 011墨水的粒径保持率分别为81.98%、95.60%、93.85%、90.25%和87.21%,均高于81%,表明5种墨水均具有良好的离心稳定性。

图11 分散染料墨水的离心稳定性能

分散染料墨水的稳定性能还包括耐热、高温储存和常温储存稳定性。同理,测得在90 ℃条件下放置2 h后,分散蓝60、分散蓝SUBC 12、分散橙30、分散黄CPY 015和分散红CPM 011墨水的粒径保持率分别为82.25%、80.52%、80.10%、80.90%和85.40%。在60 ℃条件下储存72 h后,分散蓝60、分散蓝SUBC 12、分散橙30、分散黄CPY 015和分散红CPM 011墨水的粒径保持率分别为88.65%、84.38%、81.48%、82.08%和80.09%。在常温条件下储存49 d后,分散蓝60、分散蓝SUBC 12、分散橙30、分散黄CPY 015和分散红CPM 011墨水的粒径保持率分别为83.92%、94.89%、80.00%、93.78%和86.06%。综上表明,墨水均具有良好的耐热、高温储存和常温储存稳定性。

2.6.3 过滤性能

分散蓝60、分散蓝SUBC 12、分散橙30、分散黄CPY 015和分散红CPM 011墨水完全通过滤膜的时间分别为15、8、16、7、18 s,计算得到其流速分别为200、375、188、428、167 g/min。同时,滤膜表面无明显颗粒残留,具有良好的过滤性能。

2.6.4 喷墨印花性能

图12示出不同分散染料墨水的喷墨印花织物实物图。分散蓝60、分散蓝SUBC 12、分散橙30、分散黄CPY 015和分散红CPM 011墨水的喷墨印花织物颜色均匀鲜艳,无未上色的疵点,表明5种墨水均具有良好的喷墨印花性能。

图12 分散染料墨水喷墨印花织物实物图

3 结 论

通过对林地背景中常见实物的光谱特征分析与模拟,筛选了具有可见光-近红外伪装功能的分散染料,探究了印花工艺对织物“近红外高原”的影响,基于超细化加工构建了可见光-近红外伪装分散染料墨水体系,主要结论如下。

①炭黑的印制方式对织物的可见光-近红外反射光谱具有显著影响。在印花织物反面印制炭黑后,随炭黑用量增加,织物的近红外区反射率逐渐降低,可见光区反射率无明显变化;将炭黑与染料共混并印制在织物上后,随炭黑用量增加,织物的可见光-近红外反射率逐渐降低,且光谱曲线在可见光区650~700 nm间斜率减小,在近红外区700~1 200 nm斜率增大。调控分散蓝60、分散深蓝SUBC 12、分散橙30、分散黄CPY 015、分散红CPM 011与炭黑复配比例及印花工艺制备的仿绿叶、土壤和枯叶印花织物,均具有良好的伪装性能及服用性能。

②当分散蓝60与分散剂BYK-190质量比为1∶1,研磨时间为12 h时,染料分散体研磨分散效果较佳,其粒径达到最小值为105.9 nm。在相同用量条件下,含有表面活性剂BYK-348的分散蓝60墨水表面张力较低,且表面张力较为稳定。随表面活性剂BYK-348用量的增加,分散蓝60墨水的表面张力先降低后趋于稳定。

③按照消泡剂0.01%,1,2-丙二醇30%,染料分散体40%,表面活性剂BYK-348分别为0.40%、0.40%、0.20%、0.20%和0.20%的配方,制备的分散蓝60、分散蓝SUBC 12、分散橙30、分散黄CPY 015和分散红CPM 011 5种墨水,其粒径在65~173 nm,Zeta电位在-36~-29 mV,表面张力在25~33 mN/m,25 ℃条件下黏度在3~4 mPa·s,均符合分散染料墨水喷射要求。同时,5种分散染料墨水均具有良好的稳定性能和过滤性能,其离心、耐热、高温储存和常温储存稳定性均高于80%;过滤流速分别为200、375、188、428、167 g/min。采用5种墨水制备的涤纶喷墨印花织物,其表面印制图案颜色均匀鲜艳、无未上色疵点。