胺液脱硫系统顽固性发泡的原因及对策

赵长斌,张连怀

(1.中国海油宁波大榭石化有限公司,浙江 宁波 315812;2.河北精致科技有限公司,河北 沧州 061000)

中国海油宁波大榭石化有限公司胺液脱硫系统由催化裂解(DCC)装置的干气、液化气,加氢装置的干气、低分气、液化气以及公用工程介质气柜气脱硫组成。 溶剂再生设计能力为200 t/h,实际处理能力180 t/h,设计弹性60%~120%。溶剂系统藏量约700 t, 设置3 座胺液缓冲罐(V 303,V 303 B 和V 305, 其中V 303 B 罐为地下废胺液罐,V 303 罐为系统在线运行罐)。 该胺液脱硫系统具有涉及面广,脱硫介质复杂,关联因素多等特点。 2016 年开工后,胺液系统经常出现胺液严重乳化,突发性胺液发泡冲塔,胺液带烃,造成甲基叔丁基醚(MTBE)含硫量超标,严重威胁胺液系统的平稳和装置的安全运行[1]。 为了解决该问题,采取了加注消泡剂在短时间内抑制发泡,以及常规活性炭吸附过滤、离子交换等工艺方法,但未从根本上解决问题。

本工作对该系统胺液发泡的原因进行了分析,并提出了有效的解决措施,可为胺液系统平稳运行提供支撑。

1 胺液发泡原因

1.1 大分子烃类

胺液中混入的烃类污染物,不仅会引起胺液的表面张力改变, 而且会增强气膜表面的弹性,使胺液起泡性和泡沫稳定性增强,还会影响溶剂气液传质, 胺液吸收酸性气的速率和脱酸气效果[2]。同时,由于大分子烃类在胺液再生环节不容易被闪蒸出去,日积月累,引发胺液系统发泡。

脱硫介质催化裂解干气和气柜气可通过2 个途径将大分子烃类带入胺液系统:(1) 来自上游DCC 装置的干气;(2)来自公用工程介质气柜气。

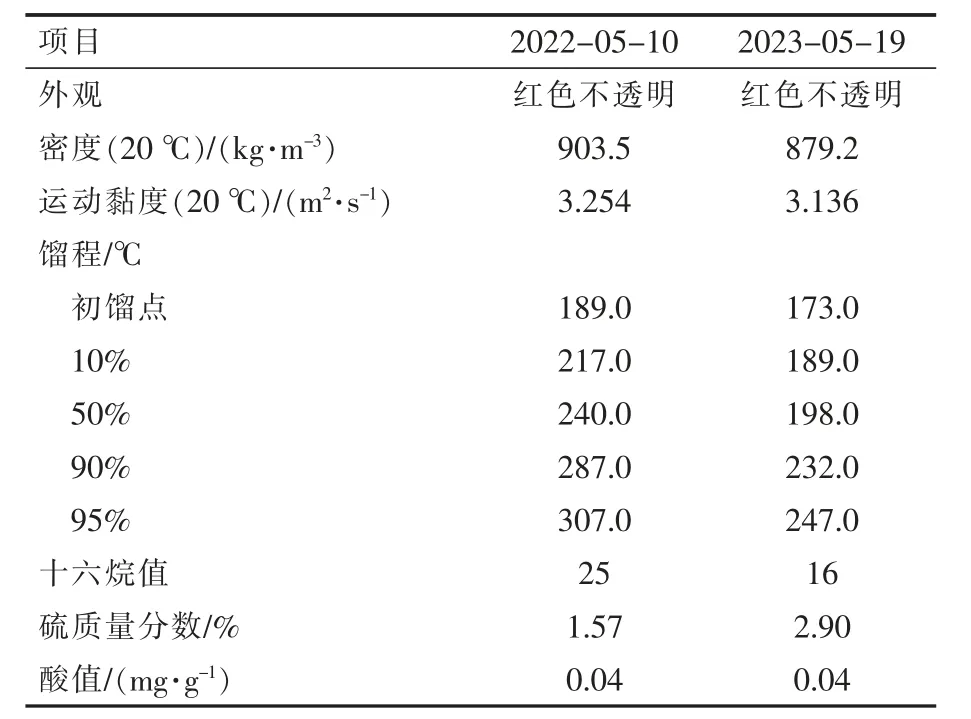

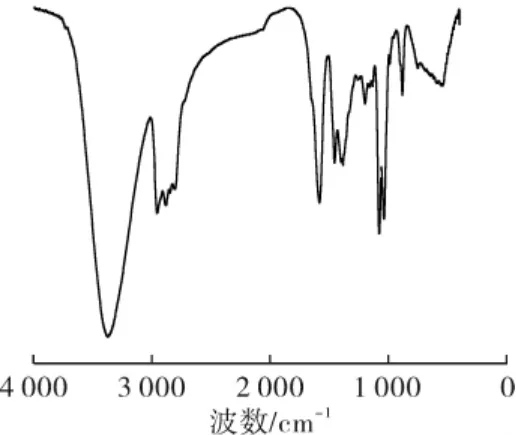

由表1 可以看出,分离出的油相馏程范围为173~307 ℃,且密度为879~903 kg/m3,表明引发胺液发泡的物质为大分子的柴油组分。

表1 胺液净化后分离出的油相主要性质

分别取被柴油污染的气柜气脱硫塔、干气脱硫塔的富胺液进行分析,结果见表2。 可以看出,被柴油组分污染的胺液发泡倾向严重,进一步说明DCC 干气和气柜气携带的柴油组分是大分子烃类的主要来源。

表2 富胺液及釜底杂质性能

1.2 聚合物

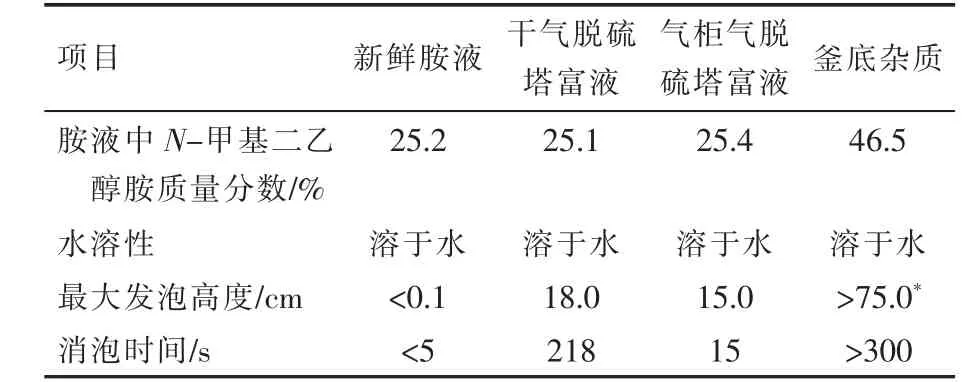

脱硫介质带入的硫化亚铁、凝析油、各种衍生物等杂质是胺液中黑色、黏稠状聚合物的主要成分。 被这种杂质污染的胺液经减压蒸馏工艺净化,分离出来的釜底杂质性能见表2。 可以看出,该杂质是一种极易发泡的活性物质,增加了胺液的发泡倾向, 而且这种黏稠状物还会在管线、设备中沉积,堵塞管道设备,甚至会影响胺液系统换热器和重沸器的换热效率。

净化胺液釜底杂质红外光谱如图1 所示。 可以看出, 釜底杂质中除含有甲基二乙醇胺(MDEA)外、还有大分子烷烃、烯烃及含氧类有机物。

图1 釜底杂质红外光图谱

由于来自DCC 装置液化气中的1,3-丁二烯体积分数在0.20%~0.26%,远高于常规催化裂化装置液化气[3],脱硫过程中1,3-丁二烯在胺液中遇到来自系统外的氧,在26.7 ℃以下就会产生各种聚合物[4],长时间积累在系统中,严重影响胺液的品质和安全运行。 因此,来自上游DCC 装置的液化气中的1,3-丁二烯是聚合物主要来源。

2 减压蒸馏净化工艺

MDEA 在常压下的沸点为247 ℃, 分解温度为160~180 ℃,其在氧气气氛下,初始降解温度更低。 因此,必须在减压条件下才能使之在不降解的情况下净化或再生。 MDEA 在接近真空的条件下,沸点约为110~130 ℃,故可采用减压蒸馏法对其进行深度净化[5]。

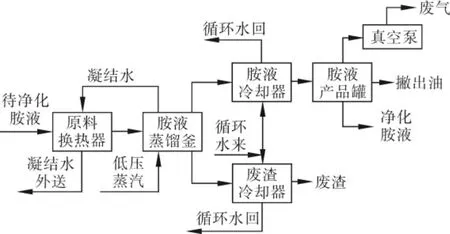

本工作采用河北精致科技有限公司开发的新型胺液减压蒸馏净化工艺对胺液进行深度净化,该净化装置采用撬装方式,可按离线净化和在线净化2 种方式实施,离线净化主要处理各装置分支胺脱系统收集的乳化废胺液,在线净化用于处理系统胺液, 可以快速改善系统胺液品质,其流程如图2 所示。 净化胺液与专用助剂充分混合,并与胺液中重烃、胶质、聚合物及表面活性物质反应,破除超乳化状态后,进入蒸馏釜,在压力为-84 kPa,温度为108 ℃的条件下,油、水、胺液从蒸馏釜顶部馏出,经冷却后进入产品罐,除油后胺液送出装置,少量胺液、胶质、聚合物、表面活性物质等杂质累积到一定量后从釜底排出,釜底排渣量约占原系统胺液藏量的5%~10%(质量分数),可作为危废处理。

图2 胺液减压蒸馏净化工艺流程示意

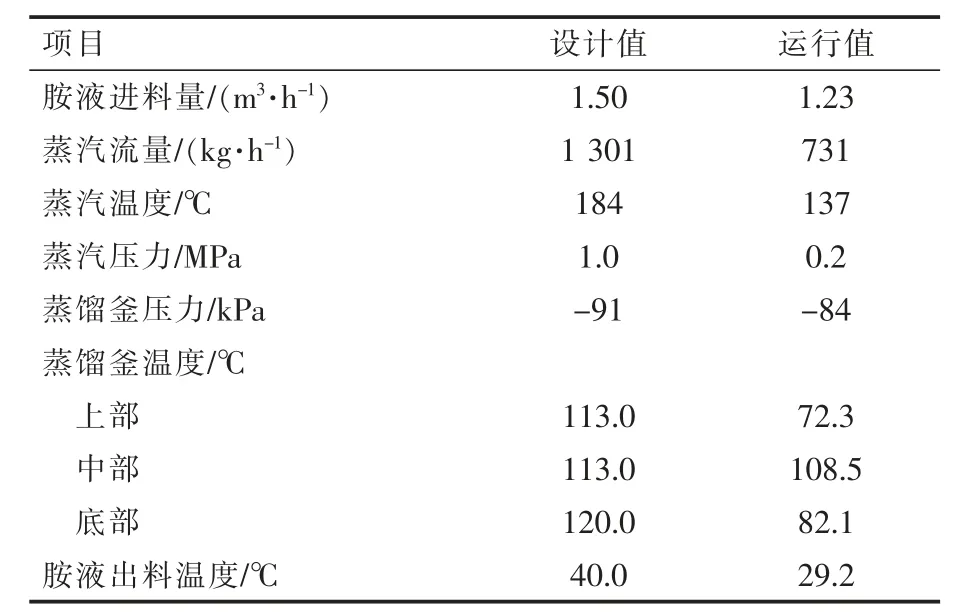

减压蒸馏净化装置的主要操作参数如表3 所列。 可以看出: 蒸馏釜热源采用的蒸汽温度为137 ℃, 可以利用装置富余的低温位0.5 MPa 蒸汽,有利于装置的节能;蒸馏釜上、中、底部最高温度为108.5 ℃,远低于MDEA 的分解温度120 ℃,可以防止胺液的高温分解[6]。

表3 胺液减压蒸馏净化装置操作参数

3 应用效果

3.1 净化效果

离线净化 净化前,V 303 B 罐内胺液外观呈乳化状态,含有较多的机械杂质、胶质聚合物、FeS 等,常规直接作为危废外排处理的废胺液,经净化后, 外观清澈,N-甲基二乙醇胺质量分数为20%~25%, 硫化物质量浓度为300~500 mg/L,油质量浓度降至80 mg/L, 可满足补回系统的胺液质量要求。

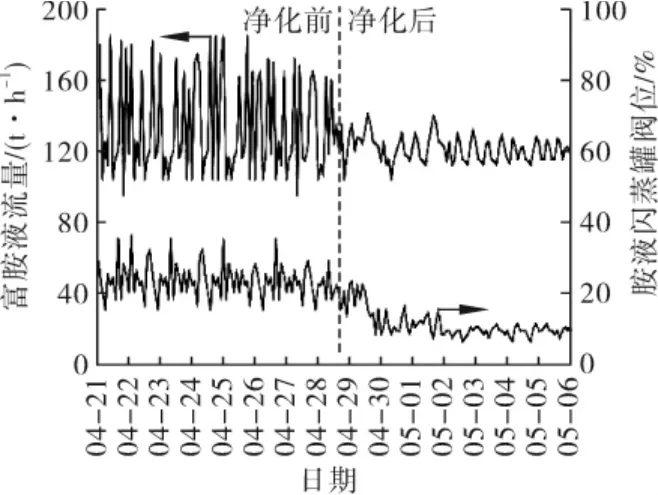

在线净化 经净化后, 系统胺液外观清澈,其流量及闪蒸罐阀位在线净化前后的变化趋势如图3 所示。 可以看出,富胺液流量波动幅度大幅降低, 富胺液闪蒸罐阀位由40%降低至10%,说明系统胺液的发泡情况显著改善。 同时,胺液循环量由140 t/h 降低至110 t/h,再生塔蒸汽量由14.0 t/h 降低至10.5 t/h。 贫胺液硫化氢质量浓度低于400 mg/L,油质量浓度由180 mg/L 降至80 mg/L 以下。

图3 富胺液流量、闪蒸罐阀位波动趋势

胺液净化前,受胺液质量影响波动较大的催化液化气和加氢低分气脱硫塔, 在胺液净化后,催化液化气脱硫塔带液情况明显缓解,塔顶分液罐压液频次由3 次/周降至1 次/2 周。加氢低分气脱硫塔为下液位控制,在净化前塔顶液位计能见到胺液液位,净化后塔底液位稳定,未出现塔顶见液位现象。

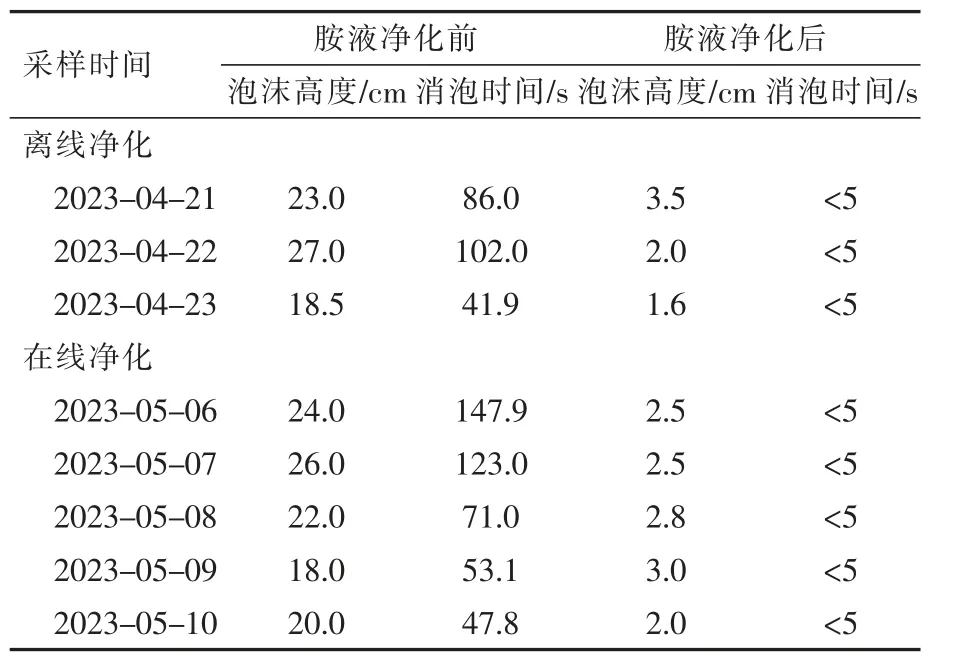

3.2 抗发泡性能

由表4 可以看出,无论采取离线还是在线净化,轻微或重度乳化的被污染胺液,都变得清澈或透明,净化后,泡沫高度均不大于4 cm,消泡时间均不长于5 s,表明胺液系统中能引起发泡的杂质、重烃、聚合物及表面活性物质被有效脱除,较长时间积累形成的顽固性发泡体系被瓦解。

表4 胺液净化前后抗发泡性能对比

3.3 MTBE 含硫量

由于随着胺液中油质量浓度的升高,MTBE含硫量呈升高的趋势,且胺液净化撇出油中的硫和MTBE 中的硫形态重合度很高,尤其是撇除油中的硫形态在MTBE 中都存在,更进一步说明胺液油质量浓度与MTBE 含硫量具有相关性。

胺液中的油所溶解的硫化物在胺液脱硫过程中,会被液化气反抽提,进入到下游的MTBE 中。净化前,胺液中油质量浓度为180 mg/L,胺液中油的硫质量分数为2.9%,净化后,油质量浓度降至80 mg/L, 胺液携带的总硫流量降低了0.045 kg/h,MTBE 中的总含硫量也降至45 μg/g 以下。

4 结论

a.胺液中的大分子烃类和组成复杂的聚合物成分经长时间积累是形成顽固性发泡体系的主要原因。DCC 干气和气柜气携带的柴油组分是大分子烃类的主要来源,来自上游DCC 装置的液化气中的1,3-丁二烯是聚合物主要来源。

b.采用减压蒸馏工艺实现了胺液在线净化处理,净化后胺液的发泡高度不高于4 cm,消泡时间不长于5 s,油质量浓度不大于100 mg/L,胺液清澈透明, 同时可将MTBE 含硫量降至45 μg/g以下。