再生催化裂化催化剂结构及性能

潘志爽,熊晓云,蔡进军,吴文尧,何涛

(1.中国石油石油化工研究院 兰州化工研究中心,甘肃 兰州 730060;2.中国石油兰州石化公司 催化剂事业部,甘肃 兰州 730060;3.中国石油云南石化有限公司 生产一部,云南 昆明 650399)

催化裂化工艺是炼油工业的核心。2022 年,我国共有200 余套催化裂化装置,总产能达2.5 亿t/a,加工量接近2 亿t/a。 催化裂化是脱碳过程,为满足液化气和汽油增氢的需要,不可避免会产生焦炭[1]附着在催化剂微球表面,减少催化剂与原料油的接触面积,导致催化剂失活。 为恢复催化剂活性,通常在再生器内通入空气烧去催化剂上的积炭, 将催化剂碳质量分数控制在0.05%~0.15%[2],从而使催化剂再生,但再生催化剂的性能研究鲜有报道。

本工作采用固定床装置制备了2 种不同碳质量分数的再生催化裂化催化剂,考察了再生过程对催化剂结构的影响,并对再生催化剂的性能进行了评价。

1 实验部分

1.1 原材料

待生催化剂(以下简称待生剂),取自中国石油兰州石化公司300 万t/a 催化装置, 其性质见表1。

表1 待生剂性质

轻柴油,取自中国石油大港石化公司常压装置,其性质见表2。

表2 轻柴油性质

催化裂化原料油,取自中国石油兰州石化公司300 万t/a 催化装置,其性质见表3。

表3 催化裂化原料油性质

1.2 试样制备

在洛阳凯美胜石化设备有限公司制造的FFB 型固定流化床反应装置上制备再生催化剂(以下简称再生剂),反应温度为650 ℃,反应时间为30 min, 在空气流量分别为800,1 000 mL/min下得到碳质量分数分别为0.25%,0.04%的再生剂,分别记为再生剂-1 和再生剂-2。

1.3 试样表征与仪器

采用日本Rigaku 公司制造的D/max—2200 PC 型X 射线衍射 (XRD) 仪表征试样的晶型结构。 采用美国 Quantachrome 公司制造的Quadrasorb SI 型物理吸附仪分析试样的孔结构,比表面积和孔体积分别根据BET 和BJH 法计算得到。 采用美国麦克仪器有限公司制造的AutochemⅡ2920 型化学吸附(NH3-TPD)仪表征试样酸性。采用日本日立公司制造的S 4800 型扫描电子显微镜(SEM)观察试样形貌。 采用意大利CE 仪器公司制造的NCS 2500 型元素分析仪分析试样的碳质量分数,进氧时间为60 s。采用北京北分瑞利分析仪器集团有限责任公司制造的SP-3420 A 型气相色谱仪分析微反反应后的液体组成。

1.4 催化剂性能评价

在北京惠尔三吉公司制造的MAT-Ⅱ型催化裂化固定床微反装置上进行催化剂的微反活性评价。 评价条件:反应温度为460 ℃,原料油为轻柴油,催化剂/原料油(简称剂油比,质量比,下同)为3.2。 在美国KTI 公司制造的R+Multi 型催化裂化评价装置(ACE) 上进行催化剂的反应性能评价。 评价条件:反应温度为510 ℃,原料油为催化裂化原料油,剂油比为5。

催化剂微反活性(MA)按照式(1)进行计算:

式中:m1为反应后液体质量,g;m0为反应前轻柴油质量,g;G 为汽油气相色谱峰面积分数。

热裂化指数(R)按照式(2)进行计算:

式中:C1为甲烷产率,%;C2为乙烷产率,%;i-C4为异丁烷产率,%。

2 结果与讨论

2.1 XRD 表征

由图1 可知,3 种催化剂均在6.3,10.3,12.1,16.0°处出现了Y 型分子筛特征峰[3],并且同一处峰值无明显差异,表明再生过程不会影响催化剂中分子筛结构,这是由于Y 型分子筛具有较高的热稳定性。

图1 催化剂XRD 图谱

2.2 N2 吸附-脱附分析

催化剂孔道是催化裂化反应发生的主要场所,也是焦炭形成的主要场所。 由表4 可知,待生剂、再生剂-1,再生剂-2 的比表面积和孔体积依次增加,即碳质量分数越低,比表面积和孔体积越大,这是由于再生过程除去了催化剂表面及孔道内的焦炭,催化剂孔结构得到恢复。 与待生剂相比,再生剂-1,再生剂-2 的孔体积分别增加了0.02,0.03 个单位,而微孔孔体积增幅与孔体积增幅之比均为20%。 在Y 型分子筛/基质中,焦炭大部分优先沉积在微孔孔道内,并且氧气分子很难与微孔内部焦炭接触,再生时这部分焦炭通常最后才被除去[4],导致微孔孔道除碳较慢。

表4 催化剂孔结构

2.3 NH3-TPD 分析

由图2 可知:3 种催化剂均在100~300 ℃内出现1 个对应弱酸位的NH3脱附峰[5];待生剂的弱酸性位最少,再生剂-1,再生剂-2 的弱酸性位大幅增加且依次增多。 表明催化剂失活主要是因为焦炭覆盖了弱酸性位点, 减少了活性中心,再生过程除去了焦炭, 使得弱酸性位点重新暴露,有利于活性恢复。

图2 催化剂NH3-TPD 图谱

2.4 SEM 表征

由图3 可知:3 种催化剂颗粒均呈微球状,形貌较为规整;待生剂颗粒表面较光滑,孔道结构不明显,而再生剂颗粒表面存在大量沟壑,可以看到明显的孔道结构,说明再生过程清除了催化剂表面大部分焦炭,孔道重新暴露出来,与前述结果一致。

图3 催化剂SEM 照片

2.5 催化剂MA 评价

由图4 可知,待生剂,再生剂-1,再生剂-2 的MA 分别为39%,63%,69%,MA 随碳质量分数的降低而逐渐增加,这是由于待生剂中焦炭堵塞了孔道并覆盖了酸性中心,而再生剂中碳质量分数大大降低,因此,其MA 高。

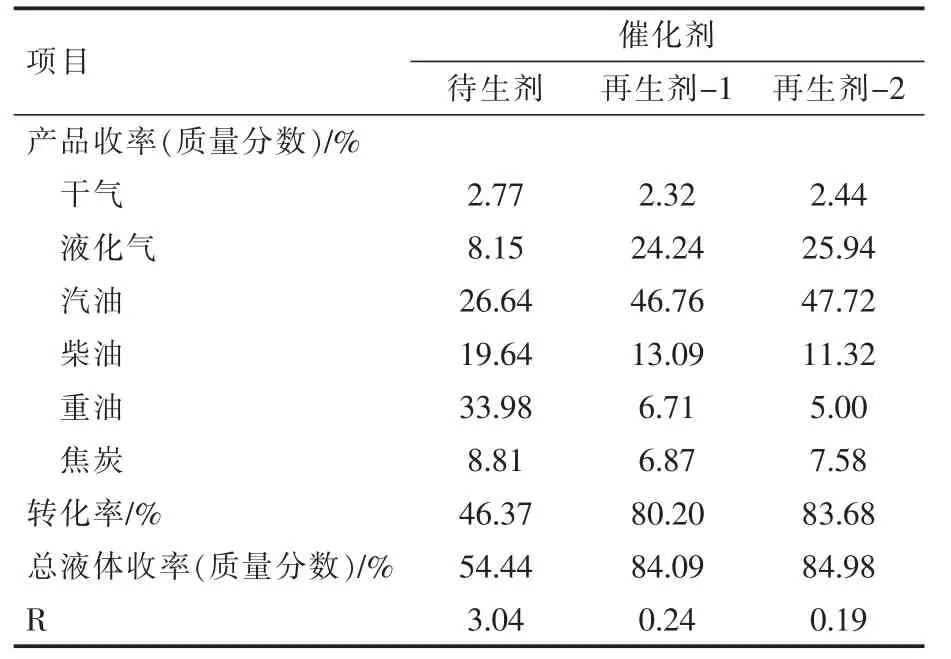

2.6 催化剂ACE 评价

由表5 可知:待生剂,再生剂-1,再生剂-2 的原料油转化率分别为46.37%,80.20%,83.68%,即碳质量分数越低,原料油转化率越高,说明再生过程有利于催化剂活性恢复;待生剂上干气和焦炭产率高,R 高达3.04,而再生剂-1,再生剂-2的R 分别为0.24,0.19,表明待生剂上主要发生热裂化反应,再生剂上主要发生催化裂化反应。 由上述结果可知,降低再生剂的碳质量分数,有利于其性能恢复,而降低其碳质量分数,可通过以下几种方式进行[6]:(1)优化加工原料性质,提高催化剂活性,减少催化剂表面未汽提焦,降低催化装置生焦负荷;(2)提高再生器主风量,强化碳燃烧速率;(3)提高催化装置再生剂内循环量、调整外取热量,提高烧焦罐底部温度;(4)再生斜管中添加CO 助燃剂。

表5 催化剂ACE 评价结果

3 结论

a.再生过程不会影响催化剂中分子筛结构。

b.待生剂失活的主要原因是沉积在表面的焦炭堵塞了孔道,覆盖了弱酸性活性位点,再生过程除去了沉积的焦炭,有利于孔结构和活性的恢复。

c.待生剂上主要发生热裂化反应,再生剂上主要发生催化裂化反应, 再生剂碳质量分数越低,原料油转化率越高;当再生剂碳质量分数为0.04%时, 原料油转化率高达83.68%,R 仅为0.19。