水性抗氧剂组成以及含量对ASA树脂性能的影响

刘孟恩,汤千熠,张明耀,刘伯军*

(长春工业大学化学工程学院,长春 130012)

0 前言

ASA 树脂是由丙烯腈-苯乙烯-丙烯酸丁酯接枝共聚物(ASA)与SAN 树脂熔融共混制备。ASA 树脂具备与ABS 树脂相当的力学性能,其加工性能也较为优良,而且还具备优异的着色性、耐候性以及耐化学腐蚀性等;被广泛地应用于汽车、电子电气以及家用电器等领域[1-3]。ASA 树脂的制备工艺多为乳液接枝树脂掺混法,该方法具有工艺简单,反应易操控,各种反应参数(接枝率、橡胶相尺寸及分布、树脂相分子量等)易调控等优点[4-6]。

长久以来,关于ASA 树脂的研究主要集中大粒径PBA 胶乳的制备、ASA 接枝共聚物的制备以及ASA树脂相关合金的制备。何建等[7]通过高分子附聚制备出了大粒径丙烯酸丁酯胶乳,研究了附聚剂的单体组成、附聚剂的用量以及体系的pH 值对ASA 树脂力学性能的影响;耿丽丽等[8]研究了接枝剂的含量以及PBA 橡胶粒径对ASA 树脂力学性能的影响;马令庆等[9]研究了ASA 的用量、ASA 的核壳比以及ASA 壳层中AN 的质量分数对聚氯乙烯(PVC)塑化和冲击性能的影响。孙东立等[10]研究了ASA 的核壳比对PC/ASA 合金耐热性、加工性的影响。此类研究对于更好地解析ASA 树脂的结构与性能之间的关系起到了促进作用,但都未关注ASA 的白度、黄色指数等表观性能。

ASA树脂的表观性能一般取决于其树脂本身的抗热氧老化能力。树脂的抗热氧老化能力越强,白度越高,黄色指数也就相对地越低。而ASA 树脂的热氧老化性能不仅与其本身的结构有关,也取决于ASA 接枝共聚物的絮凝工艺段的水性抗氧剂的组成以及加入量。水性抗氧剂的组成需要在其合成过程中适当调节,合成方法主要为相反转法[11]。长期以来,水性抗氧剂的组成以及加入量对ASA 树脂热氧老化性能的影响一直都凭以往对ABS 树脂所得的经验而定,对于水性抗氧剂的组成以及加入量对ASA 树脂热氧老化性能的影响并未有详细的报道。

本文主要参考了杜帅[12]研究的纳米级ABS 水性抗氧剂的制备,探讨了ASA 接枝共聚物中加入的水性抗氧剂的组成以及含量与ASA 接枝共聚物热氧老化能力的相关规律,阐述了ASA 树脂热氧老化过程对ASA树脂力学性能、表观性能的影响。

1 实验部分

1.1 主要原料

PBA 胶乳,固含量60 %,粒径383.4 nm,实验室自制;

苯乙烯、丙烯腈,分析纯,上海阿拉丁试剂股份有限公司;

水性抗氧剂(CPL/DLTP 为2/1,3/2,1/1,2/3),固含量为50 %,天津利安隆新材料股份有限公司;

无水硫酸镁,分析级,天津大茂化学试剂厂;

SAN树脂,2437,中石油吉林石化公司;

过氧化氢异丙苯(85 %)、硫酸亚铁、葡萄糖、焦磷酸钠,分析级,上海麦克林试剂公司。

1.2 主要设备及仪器

双螺杆挤出机,HT-30,南京橡塑机械厂有限公司;

注塑机,SA1200/370,宁波海天塑机集团有限公司;

智能数显多功能水浴锅,HH-WO-5L,巩义市予华仪器有限责任公司;

真空干燥箱,DZF-6050,上海一恒科学仪器有限公司;

悬臂梁冲击测试仪,XJUD-5.5,承德市金建检测仪器有限公司;

电子拉力机,INSTRON-3365,美国英斯特朗公司;

差示扫描量热仪(DSC),DSC-3500,德国耐驰公司;

傅里叶变换红外光谱仪(FTIR),Nicolet-iS50,美国沃尔瑟姆赛默飞世尔公司。

1.3 样品制备

ASA接枝共聚物胶乳的制备:在配备氮气保护、水浴加热、冷凝回流以及机械搅拌的条件下,将St、AN单体预乳液滴加进装有PBA 胶乳、引发剂、活化剂的三口瓶中。反应在65 ℃下进行,滴加时间为3~4 h;滴加完成后,75 ℃再熟化1 h,得到ASA 接枝共聚物胶乳。所制备的ASA 接枝共聚物的核壳比为60/40,核层为聚丙烯酸丁酯(PBA)橡胶相,壳层是SAN(苯乙烯与丙烯腈质量比为3/1)无规共聚物玻璃相,接枝共聚物胶乳的理论固含量为40 %(质量分数,下同)。

ASA树脂的制备:ASA接枝共聚物胶乳1 000 g在60 ℃的条件下恒温,加入占ASA 接枝共聚物质量分数0 %~1.5 %的水性抗氧剂,搅拌30 min 后将其加入到88 ℃温度条件下质量分数为0.35 %的MgSO4絮凝液中,保温10 min 后升温至90 ℃后继续保温10 min 后出料,出料后用2 000 g 冷水冲洗后离心分离,在65 ℃下干燥12 h即可获得干燥的ASA接枝共聚物。

在220 ℃下使用双螺杆挤出机,将干燥的ASA 接枝共聚物与SAN树脂熔融共混,其中干燥的ASA接枝共聚物400 g,吉化2437 SAN 600 g,抗氧剂1076 1 g,抗氧剂618 1 g,润滑剂EBS 1 g,经过物理均匀掺混后,挤出造粒得到ASA树脂粒料。

1.4 性能测试与结构表征

氧化诱导时间测试:采用DSC在空气气氛,气体流速为50 mL/min,测试温度为230 ℃。

FTIR 测试:光谱采集分辨率为4 cm-1,扫描范围为4 000~400 cm-1。

冲击性能测试:采用ASTM D256 标准测试,冲击样条缺口处宽度执行GB/T 1843—2008 标准宽度(10.2 mm±0.2 mm),测试温度为23 ℃。

拉伸性能测试:采用ASTM D638 标准测试,电子拉力机拉伸速率50 mm/min,测试温度为23 ℃。

白度测试:采用ASTM E313 测试标准,测试温度为23 ℃。

2 结果与讨论

2.1 ASA接枝共聚物胶乳的制备

图1(a)为聚丙烯酸丁酯胶乳的粒径分布图,从图中可以发现,作为ASA核壳接枝共聚物核相的PBA胶乳的平均粒径为383.4 nm,粒径分布指数 PDI 值为0.048,呈单分散分布。当在其外部经乳液接枝上SAN无规共聚物后形成ASA 接枝共聚物的壳层结构,该结构会使ASA核壳粒子的粒径有所增加,如图1(b)所示,ASA 接枝共聚物胶乳的平均粒径达到了438.6 nm,ASA 核壳粒子的粒径即为PBA 橡胶粒子的粒径加上SAN壳层的厚度。采用重量法计算最终反应单体的转化率可达99 %。

图1 PBA胶乳的粒径分布图(a)和ASA接枝共聚物胶乳粒径分布图(b)Fig.1 Particle size distribution of PBA latex(a) and particle size distribution of ASA graft copolymer latex(b)

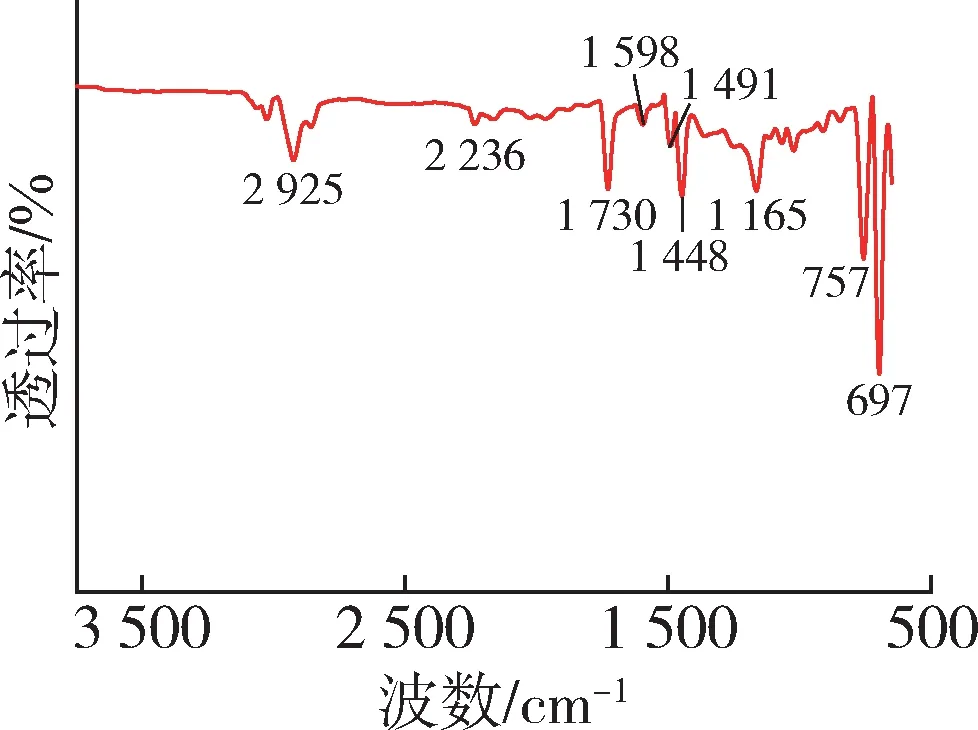

ASA接枝共聚物的组成由FTIR解析。ASA接枝共聚物的FTIR谱图,如图2所示。ASA接枝共聚物中丙烯腈的腈基(C≡N)由2 238 cm-1处的峰确定;699、757 cm-1处的峰表示苯乙烯的苯环弯曲振动,1 448、1 491、1 600 cm-1处的峰表示苯乙烯的苯骨架振动,1 165 cm-1和1 730 cm-1处的峰分别表示的是聚丙烯酸丁酯中碳氧键(C-O-C)和羰基(C=O)的拉伸振动。通过红外结果以及对比图1(a)和(b)中PBA以及ASA胶乳粒子的平均粒径,可以认定ASA接枝共聚物的成功合成。

图2 ASA接枝共聚物的FTIR谱图Fig.2 FTIR plots of ASA graft copolymers

2.2 水性抗氧剂组成对ASA 接枝共聚物氧化诱导时间的影响

为了研究水性抗氧剂组成与ASA 接枝共聚物热效应的关系,使用差示扫描量热仪(DSC)进行表征。氧化诱导时间是测试试样在高温氧气条件下开始发生自动催化氧化反应的时间,由于ASA 接枝共聚物在热与氧的作用下发生热氧老化现象,产生热量变化,为使试样和参比物的温差保持为零,在单位时间内所施加的热功率和试样质量之比(mW/mg)随时间(t)的变化曲线即为DSC曲线。以切线法定义聚合物材料的氧化诱导时间,聚合物材料的热氧老化性能与其氧化诱导时间正相关。

不同水性抗氧剂组成对ASA 接枝共聚物的氧化诱导时间的影响,如图3所示。通过切线法定义添加不同组成(CPL/DLTP)水性抗氧剂ASA 接枝共聚物的氧化诱导时间,如表1所示。从图中可以看出水性抗氧剂中的抗氧剂CPL 与抗氧剂DLTP 的配比为2/3 时,在230 ℃条件下ASA 接枝共聚物的氧化诱导时间高达73.1 min。而采用配比为1/1 的水性抗氧剂时,在230 ℃条件下ASA 接枝共聚物的氧化诱导时间仅为40.7 min,较加入配比为2/3 水性抗氧剂的ASA 接枝共聚物的氧化诱导时间明显减少。主要是因为本实验所用的抗氧剂DLTP与CPL等酚类抗氧剂共同使用时会出现协同效应,提升抗氧剂的抗氧化性能,抗氧剂的抗氧化性能越优异,添加该抗氧剂的聚合物抗热氧老化性能越优异[13]。而且为保证胶乳的稳定性,接枝过程中需要维持胶乳的pH 值在8~10 之间,CPL 等酚类抗氧剂在碱性条件下易形成酚盐,使抗氧剂的抗氧化性能下降。

表1 切线法定义添加不同组成(CPL/DLTP)水性抗氧剂ASA接枝共聚物的氧化诱导时间Tab.1 Oxidation induction times of ASA graft copolymers with different compositions (CPL/DLTP) of aqueous antioxidants defined by the tangent line method

图3 添加不同组成(CPL/DLTP)水性抗氧剂ASA接枝共聚物的DSC曲线Fig.3 DSC plots of ASA graft copolymers with different compositions (CPL/DLTP) of aqueous antioxidants

据杜帅[12]的研究可知,单位质量的DLTP 较CPL具备更多的抗氧剂有效官能团浓度,而且有效官能团浓度越高,抗氧剂的抗氧化性能越优异。因此,水性抗氧剂中CPL 与DLTP 的配比为2/3 时,单位质量该组成抗氧剂具备最高的有效官能团浓度,而且较少份数的CPL 能够引发抗氧化协同效应,可以保证效能下降的CPL 占比最小,使ASA 接枝共聚物的抗热氧老化性能提升。据此理论,不同组成水性抗氧剂(CPL/DLTP)的抗氧化性能依次为2/3>1/1>3/2>2/1,即DLTP 的占比越大,水性抗氧剂的抗氧化性能越强,添加该抗氧剂的ASA 接枝共聚物的热氧老化性能越优异。但水性抗氧剂中CPL 与DLTP 的配比为1/1 时,ASA 接枝共聚物的氧化诱导时间最短,推测是由于该配比水性抗氧剂中的CPL 在碱性条件下不稳定,使其稳定性降低,在ASA 胶乳中分散不均,导致ASA 接枝共聚物的抗热氧老化性能下降。

将使用不同组成水性抗氧剂的ASA 接枝共聚物与SAN 树脂熔融共混,制备ASA 树脂,测试ASA 树脂的力学性能与表观性能。如图4 所示,加入4 种配比水性抗氧剂的ASA 树脂的冲击强度均在18 kJ/m2左右,拉伸强度均在35 MPa 左右,并无明显的差异。这说明抗氧剂的组成未对ASA 树脂的力学性能产生显著的影响,但观察到ASA 树脂的表观性能有一定的差异。ASA 树脂中的PBA 橡胶相易氧化,包含橡胶相的ASA 接枝共聚物的热氧老化性能越优异,在热加工过程中其因热氧老化颜色发生变化的比例越小,加工完成后ASA 树脂的白度越高;因此ASA 树脂中ASA 接枝共聚物的热氧老化性能与白度正相关。加入的水性抗氧剂中CPL 与DLTP 的配比为2/3 时,ASA 树脂的白度值较高;加入的CPL 与DLTP 的配比为1/1 时,ASA 树脂的白度值较低;这主要是由于CPL 与DLTP的配比为2/3 较1/1 的水性抗氧剂有着更高的抗氧化性能,因此添加CPL/DLTP 为2/3 水性抗氧剂的ASA接枝共聚物的热氧老化性能更加优异,经过热加工该ASA 树脂中ASA 接枝共聚物颜色发生变化的程度最小。将制备的ASA 树脂进行相同条件的二次加工三次加工,发现所加水性抗氧剂配比为2/3 的ASA 树脂的颜色差异最小,所加水性抗氧剂配比为1/1 的ASA树脂的颜色差异最显著。

图4 添加不同组成水性抗氧剂(CPL/DLTP)ASA树脂的力学性能与表观性能Fig.4 Mechanical and apparent properties of ASA resins with different compositions of waterborne antioxidants (CPL/DLTP)

2.3 水性抗氧剂的含量对ASA 接枝共聚物热氧老化性能的影响

向ASA树脂中加入了占其质量分数1 %的水性抗氧剂,讨论了水性抗氧剂的组成对ASA 接枝共聚物热氧老化性能、力学性能以及表观性能的影响。此阶段为了平衡抗氧化效能与成本,获取ASA 接枝共聚物中加入水性抗氧剂的最佳值;我们通过固定水性抗氧剂中CPL 与DLTP 的组成比为2/3,系统地探讨了水性抗氧剂的含量对ASA 接枝共聚物热氧老化性能的影响。

在230 ℃条件下水性抗氧剂的含量对ASA 接枝共聚物氧化诱导时间的影响,如图5所示。切线法定义不同水性抗氧剂含量ASA 接枝共聚物的氧化诱导时间,如表2所示。结果表明,加入水性抗氧剂能够显著提升ASA 接枝共聚物的抗热氧老化性能,在230 ℃条件下不添加水性抗氧剂的ASA 接枝共聚物的氧化诱导期仅为0.9 min,在添加1 %水性抗氧剂后,ASA 接枝共聚物的抗热氧老化性能可提升80 倍以上。ASA 接枝共聚物中水性抗氧剂的加入量在1 %以下时,ASA 接枝共聚物的氧化诱导时间随水性抗氧剂加入量的增加显著提升;水性抗氧剂的加入量多于1 %以后,ASA 接枝共聚物的氧化诱导期无明显变化,其在230 ℃的氧化诱导期维持在70 min 左右。推测出现这种现象的原因是:水性抗氧剂加入到ASA 接枝共聚物胶乳后,会黏附在其表面,经过絮凝工艺后会附着到ASA 接枝共聚物表面。ASA接枝共聚物表面的抗氧剂会优先与氧气发生化学反应,避免共聚物过早氧化降解,但抗氧剂量有个临界阈值,当加入过量的水性抗氧剂时,ASA接枝共聚物表面附着的抗氧剂密度也不再发生显著的变化,因此ASA 接枝共聚物的抗热氧老化能力基本维持不变[14]。

表2 切线法定义不同水性抗氧剂含量ASA接枝共聚物的氧化诱导时间Tab.2 Oxidation induction time of ASA graft copolymers with different aqueous antioxidant contents defined by tangent line method

图5 不同水性抗氧剂含量ASA接枝共聚物的DSC曲线Fig.5 DSC plots of ASA graft copolymers with different aqueous antioxidant contents

ASA 接枝共聚物的热氧老化过程是在热和氧的条件下,其分子链段中会失去氢原子,进而形成自由基,而自由基会与氧结合形成过氧自由基,过氧自由基与分子链结合形成过氧化物自由基,加速ASA 接枝共聚物的老化进程[15-16]。该过程会致使ASA 树脂的颜色发生明显变化。图6 为不添加水性抗氧剂以及添加1 %水性抗氧剂ASA 接枝共聚物在200 ℃,空气条件下40 min 的热处理后的照片。由图中可以看出,不添加水性抗氧剂的ASA 接枝共聚物明显烧焦,而添加了1 %水性抗氧剂的ASA 接枝共聚物无明显变化。

图6 不同水性抗氧剂含量ASA接枝共聚物200 ℃、空气条件下40 min烧焦图片Fig.6 Pictures of ASA graft copolymers with different aqueous antioxidant contents charred at 200 °C for 40 min in air

将添加不同含量水性抗氧剂的ASA 接枝共聚物与SAN 树脂熔融共混,制备ASA 树脂,测试ASA 树脂的力学性能与表观性能,如图7 所示。加入5 种不同含量水性抗氧剂的ASA树脂的冲击强度均在18 kJ/m2左右,拉伸强度均在35 MPa 左右,并无明显的差异。这说明不同抗氧剂含量未对ASA 树脂的力学性能产生显著的影响。但观察到ASA 树脂的表观性能有一定的差异,加入的水性抗氧剂为0.75 %与1 %时,ASA树脂的白度值较高;这主要是由于所加水性抗氧剂的含量适中,适量的抗氧剂可以提升ASA 树脂的抗热氧老化能力,使其在加工过程中不至于由于热氧老化,导致树脂白度降低。加入水性抗氧剂为0.5 %时,ASA树脂的白度值较低,是由于该水性抗氧剂含量下的ASA树脂抗热氧老化能力不足而且抗氧剂本身也会使ASA 树脂白度下降。加入水性抗氧剂为1.25 %与1.5 %时,ASA 树脂的白度值较低;这主要是由于含有过量水性抗氧剂的ASA树脂只具备与添加1 %含量水性抗氧剂ASA 树脂相差无几的抗热氧老化能力,但水性抗氧剂CPL 本身颜色发黄,致使最终制备的ASA 树脂颜色加深。而不添加水性抗氧剂的ASA 树脂体系则不会被CPL 染色,因此其白度值相对较高。从此研究结果可以看出,ASA 树脂的白度值不但取决于ASA树脂自身的抗氧化能力,也取决于ASA 树脂中引入助剂的含量,过高比例的助剂不但不会提高ASA 树脂的白度值,反而会因为助剂本身的颜色致使其ASA 树脂白度值下降。

图7 加入不同含量水性抗氧剂ASA树脂的力学性能与表观性能Fig.7 Mechanical and apparent properties of ASA resins with different contents of waterborne antioxidants

3 结论

(1)在ASA 接枝共聚物的絮凝过程中,水性抗氧剂的组成对ASA 接枝共聚物的抗热氧老化能力影响显著。在相同条件下,水性抗氧剂中抗氧剂CPL 与抗氧剂DLTP 的组成比为2/3 时,ASA 接枝共聚物的氧化诱导期高达73.1 min,而组成比为1/1 时,ASA 接枝共聚物的氧化诱导期仅为40.7 min。

(2)相同条件下,水性抗氧剂的含量与ASA 接枝共聚物的氧化诱导时间呈正相关趋势;但水性抗氧剂的加入量多于1 %之后,其对ASA 接枝共聚物的氧化诱导时间无显著影响;添加1 %水性抗氧剂ASA 接枝共聚物的氧化诱导期高达73.1 min,其抗热氧老化能力是相同条件下不添加水性抗氧剂ASA 接枝共聚物的80倍以上。

(3)水性抗氧剂的组成及含量对ASA 树脂的力学性能无显著影响,但对ASA 树脂的表观性能影响较为明显。ASA 接枝共聚物的氧化诱导时间越长,ASA 树脂的白度越高;但加入过量的抗氧剂会使ASA 树脂的白度降低。