环氧树脂/碳纤维复合材料模压制品翘曲变形的影响因素分析

赵川涛,贾志欣,刘立君,李继强,张臣臣,荣 迪,高利珍,3,姚吉尔

(1.浙江大学机械工程学院,杭州 310012;2.浙大宁波理工学院,浙江 宁波 315100;3.浙江理工大学 杭州 310018;4.宁波天龙电子股份有限公司,浙江 宁波 315336)

0 前言

碳纤维增强复合材料(carbon fiber-reinforced plastic,CFRP)凭借其优异的性能可替代传统的金属材料,可以生产轻量化、高性能的零部件[1-5]。EP/CFSMC 是一种以碳纤维为增强体,环氧树脂为基体的新型复合材料,制品通常由预浸料模压成型制品[6-7],翘曲变形是模压制品的常见缺陷。

针对翘曲变形缺陷,刘振东等[8]研究了复合材料层压板成型中固化参数对翘曲变形的影响,较慢加热速率引起的变形减少了7 %,而其他参数对工艺诱导变形的影响较小。P T 等[9]研究了层厚对碳纤维/环氧树脂复合材料层合板固化微残余应力的影响,薄层层压板在固化过程中表现出有益的约束作用。张纪奎等[10]采用整体-子模块化方法建立了描述复合材料固化全过程的三维有限元模型,分析了固化工艺、结构设计和模具等因素对固化变形的影响方式和程度。岳广全等[11]通过实验得到不同构件尺寸以及不同固化压力下剪切层的性能参数,并且由此建立的剪切层模型能够准确地模拟构件的固化变形;Li Jun等[12]建立了三维增量黏弹性本构模型来分析冷却速率对T形复合材料构件残余应力及翘曲变形的影响;Raford 等[13]通过实验观察到压实过程导致试样内部树脂分布不均,采用经典层合板理论证明树脂含量分布不均会导致试样产生翘曲变形;戴棣等[13]研究了材料内部的温度梯度引起的固化不同步,进而导致复合材料的翘曲变形;Brauner等[14]提出了一种复合材料多翼梁襟翼结构上的固化模拟分析方法,翘曲变形取决于树脂的热膨胀和收缩。上述研究表明复合材料工艺参数、树脂含量等对翘曲变形有很大影响。模压制品孔隙、纤维分布会对制品固化过程产生影响,进而影响产品的变形[15-18];杨雷等[19]发现纤维随机分布情况下的最大热残余应力明显大于纤维周期性分布的最大热残余应力,说明了纤维分布的方式会对变形产生影响;易新等[20]发现不添加玻纤的情况下阻燃PA66复合材料的翘曲度最小,随着玻纤含量增加会引起翘曲的增大;上述说明复合材料的纤维含量和分布也对翘曲变形有很大的影响。

针对成型工艺参数、纤维分布及孔隙对复合材料模压制品翘曲变形有较大影响,本文通过设计正交实验制备了平板模压制品,探究了工艺参数、孔隙、纤维的分布等对翘曲变形的影响规律,为改善模压制品性能提供一定的理论依据。

1 实验部分

1.1 主要原料

EP/CF-SMC,纤维质量分数50 %,纤维长度25.4 mm,其成分主要包括环氧树脂、短切碳纤维以及各类添加剂等,常州市萤火虫复合材料有限公司。

1.2 主要设备及仪器

压力机,YT71S-100A,天津市天锻压力机有限公司;

模温机,ADDM-36,苏州奥德机械有限公司;

模具,自行设计的平板模具,制品长宽为400 mm×200 mm,厚度可调,宁波益普乐模塑有限公司;

三坐标测量机,GLOBALIMAGE998,青岛海克斯康智能制造技术有限公司;

工业CT 机,TOMOSCOPE L300,德国Werth 有限公司。

1.3 样品制备

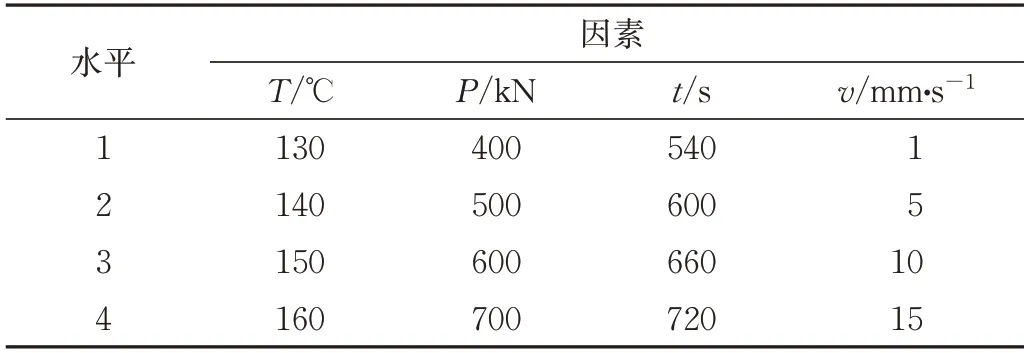

选定模压温度、模压压力、保压时间、合模速度4个关键工艺参数设计正交试验,故选用L16(45)为5 因素4 水平正交表,正交实验水平表如表1 所示。将剪切好的SMC 放置于模具中,按照正交实验设置模压工艺参数,制备16 组工艺参数下的平板制品(400 mm×200 mm×4 mm)。

表1 正交试验因素水平表Tab.1 Factor level table of orthogonal test

1.4 性能测试与结构表征

1.4.1 模压工艺参数测量方法

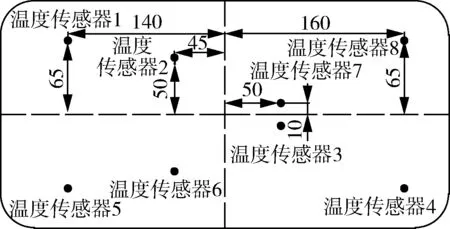

保压时间和合模速度可以直接从模压系统进行设置以及读取,模压温度和模压压力通过温度传感器和压力传感器进行测量读取。3 个压力传感器分别安装在平板模具的短边、长边和直角处,如图1 所示,可全面地监测模具内部的实时压力分布,为后续对制品翘曲变形的研究提供数据;在平板模具的不同位置安装了8 个温度传感器,温度传感器1~4 安装在下模,5~8 安装在上模,形成两条相交的对角线,如图2 所示,这种布置方式有助于准确地监测模具内部温度分布。

图1 压力传感器安装位置分布示意图Fig.1 Schematic diagram of the installation location distribution of the pressure sensor

图2 温度传感器安装位置分布示意图Fig.2 Schematic distribution of temperature sensor installation locations

1.4.2 制品翘曲量的测量方法

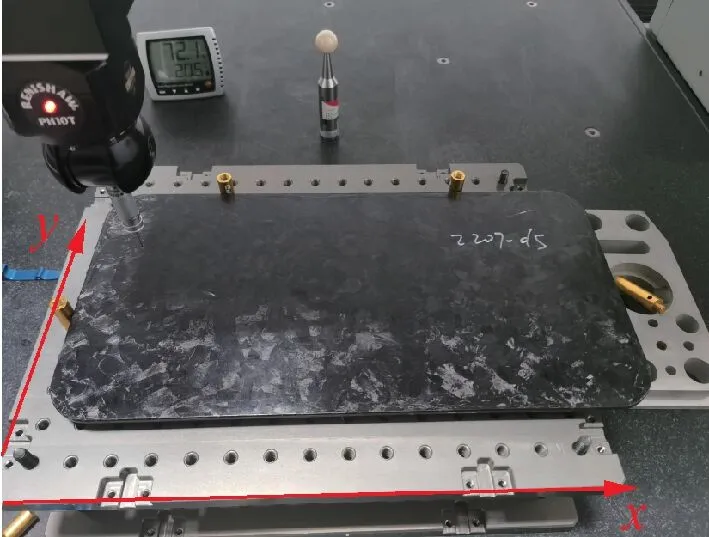

采用三坐标测量仪,测定平板制品表面的高度,通过计算平板制品的平面度对其翘曲变形的程度进行表征。测量过程如图3~4 所示,以平板制品的长边为X轴,短边为Y轴,平板上靠近XY轴原点的某一点作为Z轴的零点,建立坐标系,每个测量点之间的横纵坐标间隔均为38 mm,共测量62个点坐标,使用探针测量制品不同位置的高度。采用最小二乘平面法拟合出测量点所构成的基准平面,并以测量点到该基准平面的最大距离来确定平面度。

图3 三坐标测量仪测量实物图Fig.3 Physical drawing of a CMM measurement

图4 翘曲量测量点坐标示意图Fig.4 Schematic diagram of the coordinates of the warpage measurement point

2 结果与讨论

2.1 工艺参数对EP/CF-SMC模压制品翘曲变形影响

2.1.1 正交实验结果

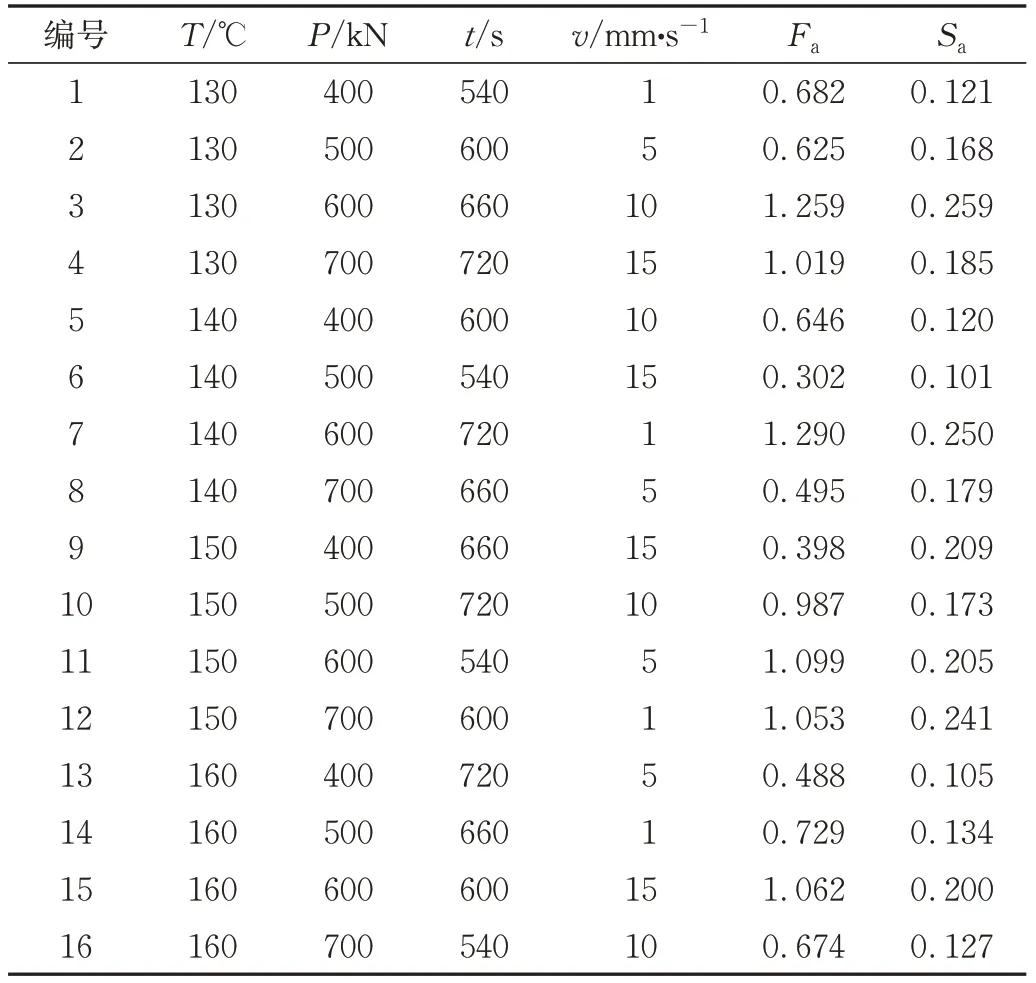

根据正交实验方案,如表2 所示,每组工艺参数制作5件,共制备16×5共80块制品。通过最小平面法来表征相同工艺参数下的平板制件翘曲量并取平均值得到最终值,结果见表2,Fa表示每组工艺参数下翘曲量,Sa表示每组工艺参数重复五次得到的翘曲量的标准差,16组平板制品翘曲量的范围在0.302~1.290 mm。

表2 正交实验方案及结果Tab.2 Orthogonal protocol for molding process parameters

2.1.2 正交实验方差分析结果

翘曲量的正交实验方差分析结果如表3所示,模压压力P的显著性水平为0.013 小于0.05,合模速度v的显著性水平为0.086 小于0.1,而模压温度T和保压时间t的显著性水平均大于0.1;说明模压压力对模压制品的翘曲量有显著性影响,合模速度v在0.05 水平不显著,但是在0.1 水平下显著;模压温度和保压时间对翘曲量实验结果的影响不显著。各因素的F值为:FT=3.818,FP=25.127,Ft=4.757,Fv=6.072;根据F值大小可判断各因素对翘曲影响的主次顺序为:模压压力P>合模速度v>保压时间t>模压温度T。

表3 翘曲量的正交实验方差分析表Tab.3 Orthogonal experimental ANOVA of the warpage

2.1.3 工艺参数对制品翘曲变形的影响

各工艺参数对制品翘曲影响的邓肯多重比较结果如表4 所示,当模压温度为140 ℃,即第二水平时,制品翘曲量最小为0.683 mm,模压温度4 水平之间差异在0.1 下显著。当模压压力为第1 水平时,其翘曲量最小为0.554 mm,并与第3、第4 水平之间的差异性显著。当保压时间为第1水平,即540 s时,成型制品的翘曲量最小为0.689 mm,结果显示第1 水平和第4 水平之间有显著性差异。当合模速度为第2水平时,即5 mm/s,平板制品的翘曲量最小为0.677 mm;合模速度的第1 水平和第2 水平之间存在显著性差异,两子集均在0.1水平下显著。

翘曲量随模压温度的变化如图5(a)所示,翘曲量呈现出先降低再增大再降低的趋势。当模压温度较低时,树脂流动性不足,填充模具困难,产生气泡区域,会导致制品内部产生一定应力,从而导致制品翘曲量较高;随着模压温度的提高,树脂流动性增加,有利于减小内应力,降低翘曲量;但是当模压温度进一步增加时,树脂固化加快,导致树脂对纤维的浸润不够充分,导致内部应力增大,从而使翘曲量增加。当模压温度升高到一定程度时,树脂的流动性大大提高,碳纤维与树脂之间的浸润性增强,制品内部的应力可以得到更好的释放,翘曲量再次降低,但是仍然高于模压温度为140 ℃时的制品翘曲量。

图5 翘曲量随各工艺参数的变化趋势图Fig.5 Trend plot of the warpage with various process parameters

翘曲量随保压时间的变化如图5(c)所示,平板制品的翘曲量总体上呈现逐渐增加的趋势。这是因为当保压时间适中时,树脂与纤维的浸润和黏附作用得到改善,制品内部的应力得到释放;当保压时间过长时导致树脂和碳纤维在模具内过度固化,冷却时材料收缩不均,热应力难以得到充分的释放,从而导致制品内部的应力分布不均匀,增加制品的翘曲量。

翘曲量随合模速度的变化如图5(d)所示,平板制品的翘曲量总体上呈现出先降低再增加再降低的趋势。当合模速度较慢时,树脂在模具中填充的速度较慢,导致固化不均匀,从而使制品内部应力分布不均,翘曲量较大。当合模速度适中时,SMC 在模具中的填充速度得到提高,能够更好地排除材料内部空气及挥发气体,减少制品缺陷,制品内应力分布更加均匀,翘曲量随着合模速度的增加开始呈现出下降趋势。但是当合模速度进一步增加时,预浸料会受到模具闭合时冲击的高压,树脂流动速度过高,对碳纤维的浸润并不充分,产生孔隙等缺陷,导致制品内部产生较大应力从而使翘曲再次增加。

2.2 EP/CF-SMC制品翘曲变形机理分析

EP/CF-SMC制品由碳纤维增强体和环氧树脂基体组成,两种成分属性各异,其模量、强度、热膨胀系数有很大差异,因此在模压成型过程中由于组分材料的热膨胀不匹配、化学收缩以及固化不均匀等原因导致翘曲的产生。为了能够更全面地分析EP/CF-SMC制品的翘曲变形,不仅要从工艺参数上优化制品的翘曲程度,更要从纤维分布、孔隙等方面进行分析,分析制品翘曲变形产生的机理,以确保制品在制造过程中具有更好的质量。

2.2.1 纤维分布对制品翘曲的影响

为了探究纤维分布对制品翘曲的影响,制备在相同工艺参数下厚度分别为2、3、4、5 mm 的EP/CFSMC 制品,测得其翘曲量如表5所示,根据测得平板制品上的三维点坐标,用MATLAB绘制不同厚度制品翘曲量的三维三角曲面,如图6 所示,平板制品均呈现不同程度的中间凹、两边翘的C 形翘曲形态,随着厚度增加,制品的翘曲变形减少。这是因为较厚的制品具有更大的刚性,可以更好地抵抗由于内部应力引起的翘曲,同时较厚的制品在升温和冷却过程中能够更好地保持温度分布的均匀。虽然增加厚度能够降低制品的翘曲量,但是过厚的制品会导致加工困难、成本提高和生产效率降低等问题,因此在实际设计和生产过程中,还要权衡各种因素,选择适当的厚度来满足制品的性能和质量要求。

图6 不同厚度制品的翘曲量三维曲面图Fig.6 Three-dimensional surface diagram of the warpage of products of different thicknesses

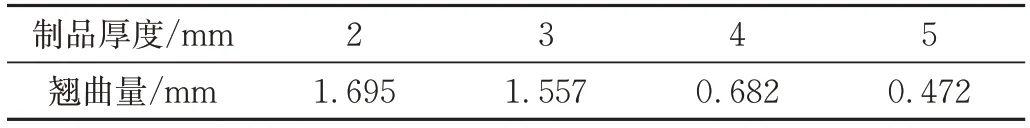

表5 翘曲量随厚度变化表Tab.5 Warpage as a function of thickness

环氧树脂作为一种非晶态塑料,由于在充填过程中受到模具施加的压力,其流动过程如图7 所示。当树脂受热熔融时,分子之间的相互吸引力变弱,允许树脂分子在剪切力的作用下发生流动,分子取向与EP/CF-SMC 材料流动方向一致,当预浸料充满模具型腔停止流动时,环氧树脂分子之间的作用力又促使其回到最初的无序状态,即使材料固化,分子与分子之间仍然保持相互靠近的趋势,导致材料的内部应力分布不均匀,从而引起翘曲的产生。碳纤维相对于环氧树脂具有更高的热稳定性,碳纤维的含量增加有助于提高材料的机械强度,并在固化过程中抵消了因分子取向不同而引起的制品收缩,可以减轻翘曲问题。

图7 EP/CF-SMC流动分布示意图Fig.7 Schematic diagram of the flow distribution of EP/CFSMC

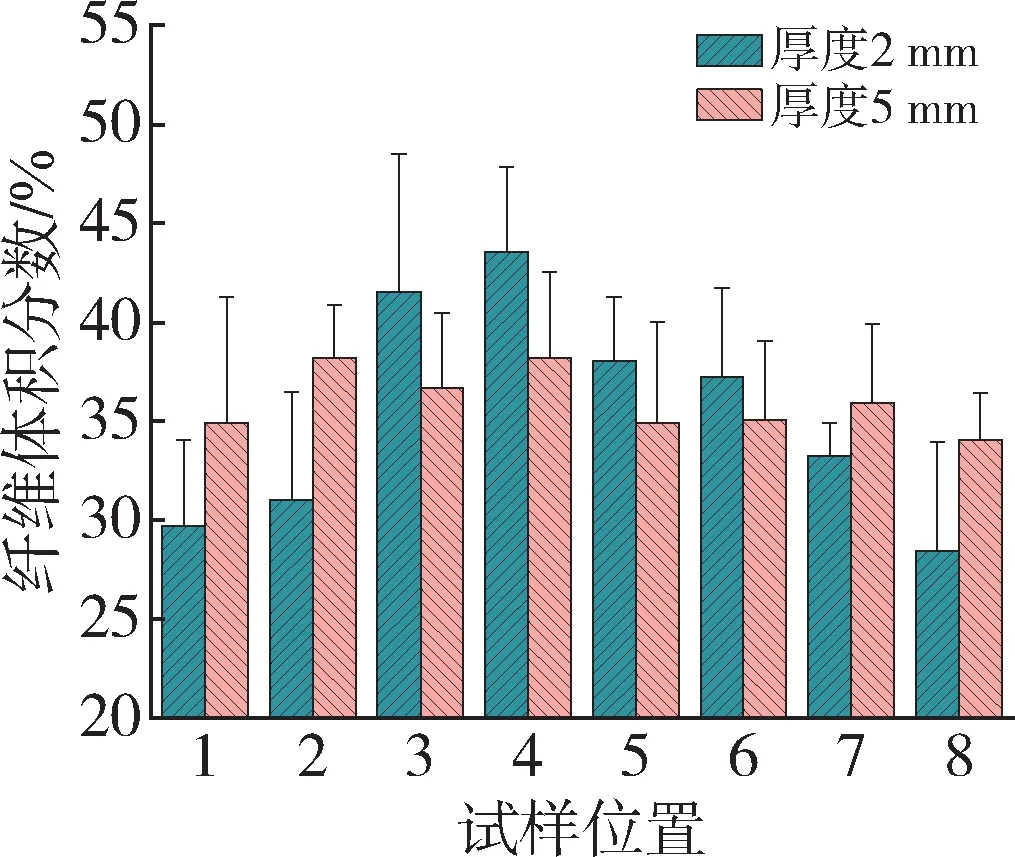

观察到厚度为2 mm 时与厚度为5 mm 的制品其翘曲变形差异较大,为了进一步探究这一现象,将EP/CFSMC 模压平板制品进行切割,如图8所示,并分别测量两平板制品不同位置试样的纤维含量,结果如图9 所示。当厚度为5 mm 时制品内部的纤维分布更加均匀,而当厚度为2 mm 时制品内部的纤维分布差异性更大,这是因为对于较厚的制品需要更多的EP/CF-SMC 材料,其流动过程中则需要克服更大的摩擦阻力,这有利于碳纤维带动环氧树脂分子均匀地流动,导致分子的取向更为无序,因此固化后分子相互靠近的趋势减弱;相比之下,在流动过程中较薄的制品需要克服的摩擦阻力较小,有利于环氧树脂分子更自由地流动,造成固化后分子间的作用力增大,并且由于碳纤维的含量分布更为不均匀,使得制品对翘曲变形的抵抗能力较低。因此,制品的厚度较小时,翘曲更为显著。

图8 平板制品切割取样示意图Fig.8 Schematic diagram of cutting sampling of flat products

图9 不同位置试样的纤维体积分数Fig.9 Fiber fraction of the flat products at different site

2.2.2 孔隙对制品翘曲的影响

参照喹诺酮类药物的说明书、《抗菌药物临床应用指导原则》及相关的《处方管理办法》对全部处方进行评价,将不合格处方筛出,并进做统计、分析和总结,不做药学干预。

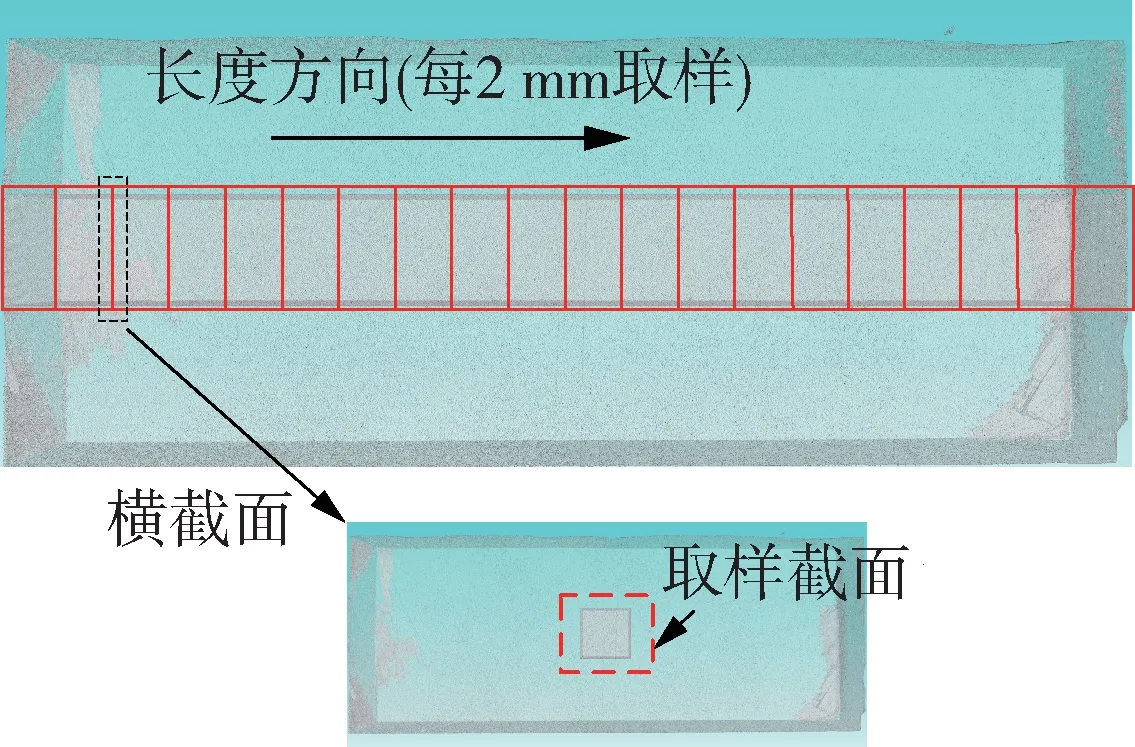

为进一步分析平板制品内部孔隙结构对其翘曲的影响,使用工业CT 对厚度为4 mm 的平板制品进行扫描,CT 扫描可以计算出每个样本区域的孔隙率,将正方形试样切割成长宽厚为40mm×15mm×4mm 的长方体试样。对于每一块试样,沿着其长度方向以2 mm间隔对试样的截面进行取样,共得到20 个4 mm×4 mm的截面样本,CT扫描方案示意如图10所示。

图10 CT扫描方案示意图Fig.10 Schematic diagram of CT scanning protocol

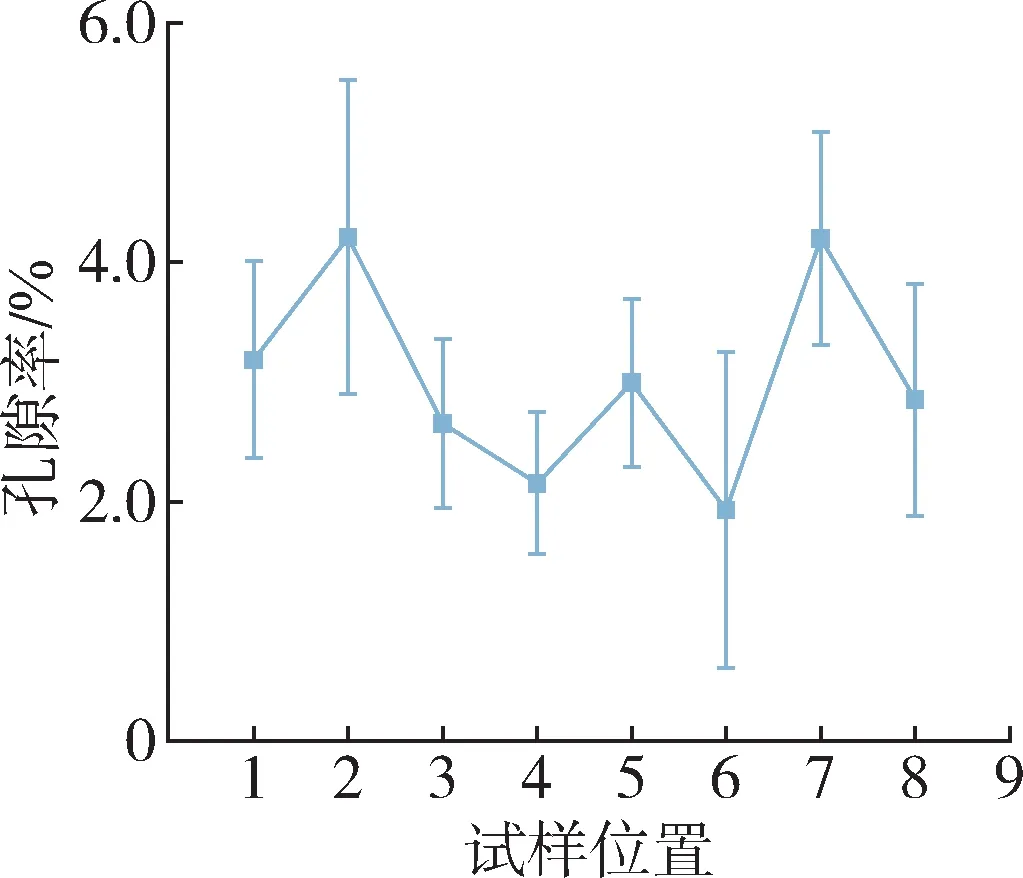

将该试样的20个截面的孔隙率平均值作为该试样的孔隙率,每个试样的平均孔隙率如图11所示,处于平板制品中间的试样3~6的孔隙率要小于处于平板制品两端的试样1、2 和7、8。这是因为在模压过程中,树脂从模具的中心向两侧流动,由于制品中间部分的树脂流动距离较短,而制品两端的树脂流动行程较长,在这个流动过程中预浸料会夹杂一些气体引起制品产生孔隙,从而导致靠近制品边缘的孔隙率相对较高。平板制品孔隙率的分布与其发生C 形翘曲的现象存在一定的关系,在生产过程中,应该尽量提高平板制品内部孔隙分布的均匀性,使得制品内部应力的分布更加均匀,有助于降低平板制品的翘曲现象。

图11 平板制品不同位置试样的孔隙率Fig.11 Porosity of specimens at different positions of the flat products

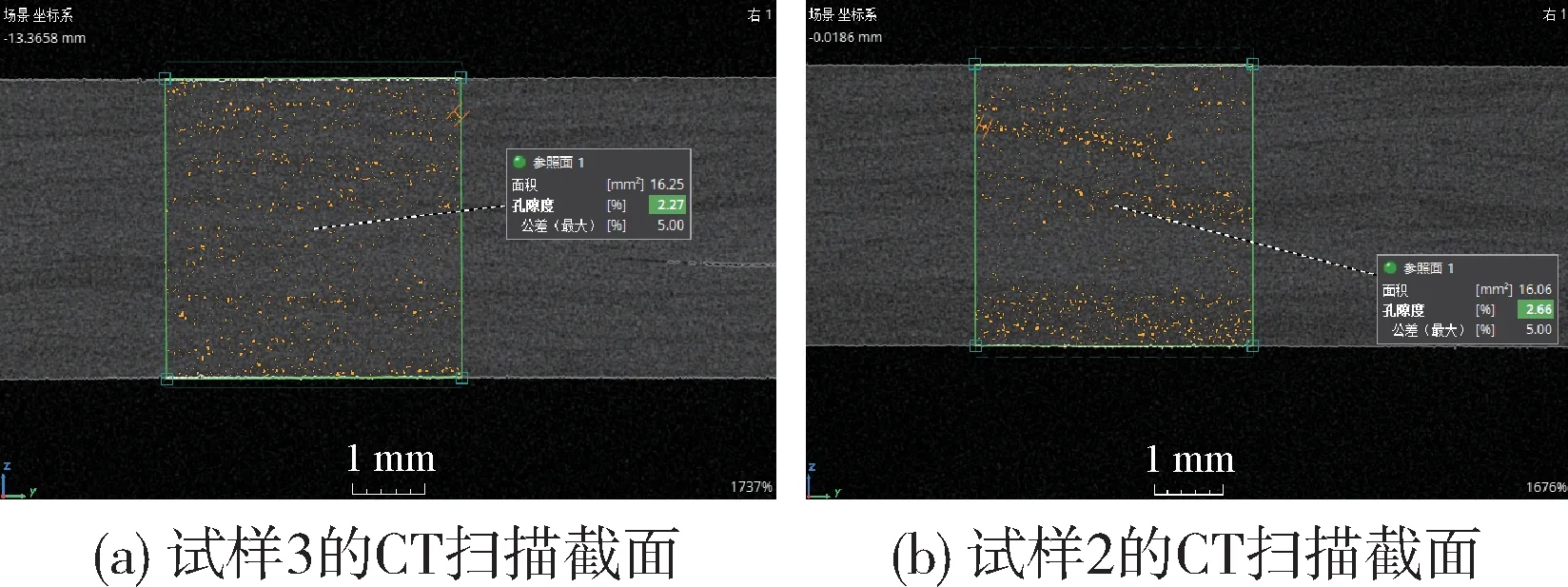

通过观察位于制品边缘和中心的试样的孔隙率分布形态,发现两者呈现出不同的孔隙形态分布特征,如图12 所示,位于制品中心的试样3,如图12(a)所示,其孔隙分布更加均匀,而位于制品边缘的试样2,如图12(b)所示,其孔隙沿着层间扩展,形成一条一条的带状孔隙簇,这种孔隙分布特征的不同导致了平板制件中心和边缘的内应力不同,进一步促进了制品翘曲的产生。

图12 不同位置的孔隙形态分布特征Fig.12 Pore morphological distribution characteristics at different locations

2.2.3 模具温度对制品翘曲的影响

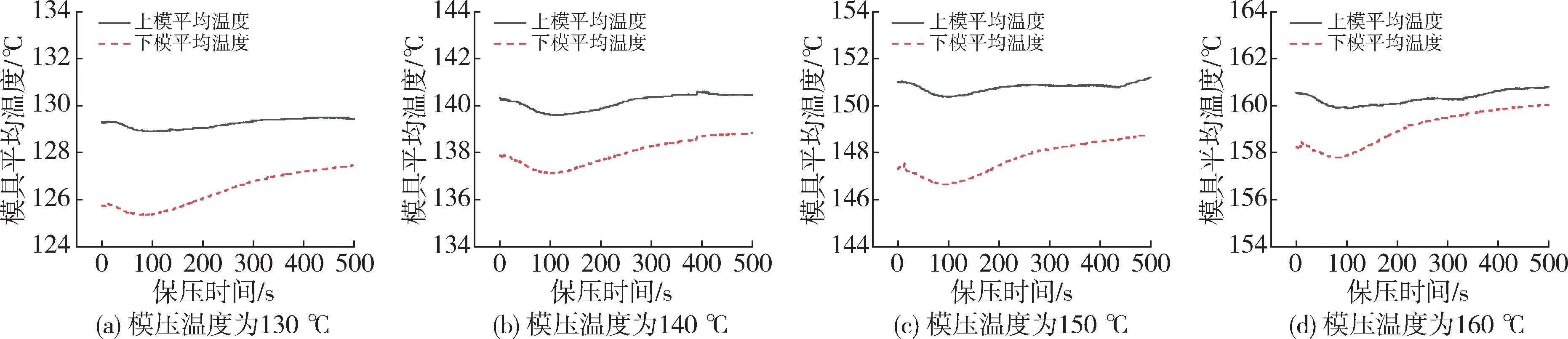

温度传感器记录了模压过程中前500 s 中的模具温度分布数据,并计算上模和下模型腔内部4个温度传感器的平均温度,如图13所示。从温度变化曲线来说,可以观察到温度曲线呈现出先降低再升高的过程,这是因为常温下的预浸料放入模具之后,需要吸收热量,随着时间的延长,温度逐渐回归平衡。同时发现上模的平均温度要高于下模的平均温度,EP/CF-SMC模压制品在厚度方向上两侧受到的模温不一致,温度较高一侧制品收缩较大,而温度较低一侧制品收缩较小,从而产生了一个弯曲力矩导致制品产生了C 形翘曲。模具型腔内部温度分布与加热油管分布有关,需要在模具设计过程中,对加热油管管路进行优化,尽可能地降低模具型腔内部温度分布的不均匀。

图13 模腔内部温度随时间变化图Fig.13 Diagram of the temperature inside the mold cavity over time

2.2.4 模腔压力对制品翘曲的影响

在EP/CF-SMC 模压成型过程中,如果压力分布不均匀,会导致EP/CF-SMC 的局部应力不均衡,引起树脂固化收缩不均匀。当模压压力从400 kN 增加到700 kN时,3个压力传感器由压力传感器记录的压强变化曲线如图14所示,压强曲线呈现出现急剧升高,然后降低再逐渐稳定的趋势。随着保压时间的延长,型腔内中间位置的所受到的压强逐渐降低直至制品不同位置所受到的压强大概相当,传感器所受到的压强大小为:传感器2>传感器3>传感器1。

图14 模腔压强随保压时间变化图Fig.14 Variation of the mold cavity pressure with holding time

压强曲线说明位于中间位置的预浸料其所受到的压强最大,这是因为预浸料放置在模具型腔中部,首当其冲受到最大的压力,随后预浸料开始流动充型,再将压力传递至模腔内其他位置;同时传感器3的压强要略大于传感器1,这是因为处在直角处的预浸料还受到型腔壁的反作用力。由于制品中间部分受到的压力相对较大,两端受到的压力相对较小,这种保压过程中压力不均匀会在固化过程中引起制品收缩不均衡,使其产生了C形翘曲变形。

3 结论

(1)通过正交实验结果表明制品的翘曲量为0.302~1.290 mm,影响翘曲变形的显著性因素为模压压力,模压成型工艺参数对于翘曲变形的影响大小:模压压力P>合模速度v>保压时间t>模压温度T;

(2)适当的模压温度和模压压力有助于提高树脂流动性,使树脂对碳纤维充分浸润,有利于减小内应力,降低翘曲量;适当的保压时间可以改善树脂和纤维的浸润和黏附作用,减小内部应力,但过长的保压时间可能导致过度固化和不均匀的冷却,增加翘曲量。适当的合模速度能够使填充速度得到提高,能够更好地排除材料内部空气及挥发气体,减少制品缺陷,制品内应力分布更加均匀,能够降低翘曲量。

(3)平板制品呈现出C 形翘曲形态,随着厚度的增加制品的翘曲变形减少,制品的纤维分布变得更为均匀,靠近制品中心的试样孔隙率相对边缘较低,且孔隙在厚度方向上的分布更为均匀;上下模温差、制品中部及两端所受的压力不同使制品产生C 形翘曲,在制造过程中降低温度和压力分布的不均匀性,可以改善制造过程中的材料流动和冷却行为,减少翘曲变形的风险,从而获得更高质量的成品。