江苏某原生金红石矿选矿试验研究*

张革利,李洪强,陈迎新,姜振胜

(1.湖北大峪口化工有限责任公司,湖北 钟祥 431910;2.武汉工程大学 资源与安全工程学院,湖北 武汉 430205)

0 引言

金红石是我国重要的含钛矿产资源,广泛应用于制备四氯化钛、钛白粉、钛合金等产品[1-3]。我国金红石资源较为丰富,主要分布在湖北、河南、陕西、山西等地,以原生金红石矿和金红石砂矿两种类型为主[4-6]。其中,金红石砂矿分选工艺较简单,但其储量很少,尤其是易选的金红石矿产资源面临枯竭的严峻现状[7]。相较而言,原生金红石矿储量丰富,是目前主要的钛资源矿种[8]。但该矿石中各矿物间嵌布关系复杂,TiO2品位较低,采用简单的工艺流程难以实现其有用矿物和脉石矿物的有效分离[9-10]。

近年来,随着钛工业的飞速发展,我国金红石需求量急剧增加,因此设计合理的工艺流程及开发高效选矿试剂,对于原生金红石矿产资源的科学开发与利用意义重大[11-13],前人对此已开展了大量研究。张海青等[14]以乌兰县丁叉叉南坡榴辉岩型金红石为研究对象,采用重选(脱泥)—浮选—磁选—电选工艺对钛资源进行了富集回收,可获得TiO2品位为88.53%、回收率为61%的优异指标。石贵明等[15]对河南省某低品位难选细粒金红石与钛铁矿进行了分选试验研究,结果显示,经重选—磁选—酸洗—浮选的原则流程可得到金红石精矿品位为88.52%、回收率为97.80%,钛铁矿精矿品位为11.76%、回收率为89.57%的较好指标。刘明宝等[16]研究了原矿TiO2品位为3.35%的陕南地区某角闪岩型难选金红石矿,采用摇床抛尾、粗精矿再磨后浮选金红石、浮选精矿酸洗后再脱硫的流程可获得TiO2品位为90.56%、回收率为50.24%的金红石精矿,其指标达到了天然金红石精矿二级标准,为陕南地区金红石矿的开发利用提供了良好的技术借鉴。

我国江苏东海县境内金红石矿属原生金红石矿产资源,地质储量大,开采技术条件简单,地理位置优越;目前已探明该金红石矿TiO2储量超300万t,平均TiO2品位达3.39%[17],但是目前关于该金红石矿的研究鲜有报道。基于此,本文以江苏东海某原生金红石矿为研究对象,通过选矿试验探究了其获得合格金红石精矿的可行性,以期为实现该地区金红石资源的高值化利用提供参考。

1 原矿性质

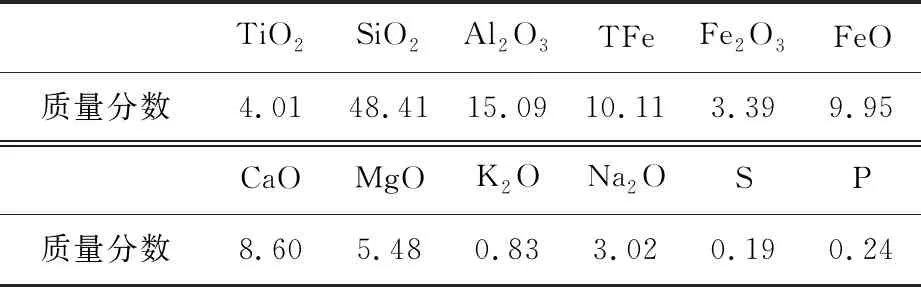

原矿的化学多元素分析结果见表1。

表1 原矿化学多元素分析结果 单位:%

由表1可知:该金红石原矿中TiO2品位为4.01%,是要回收的主要有用矿物;SiO2、Al2O3、Fe2O3和CaO质量分数分别为48.41%、15.09%、3.39%和8.60%,表明矿石中石榴子石和绿辉石的含量较高,可以考虑综合回收;除此之外,对金红石浮选有不利影响的S和P元素的质量分数分别为0.19%和0.24%。

2 试验药剂

硝酸铅:工业级,配制成质量分数为1%的水溶液;氟硅酸钠:工业级,配制成质量分数为0.5%的水溶液;水玻璃:工业级,配制成质量分数为5%的水溶液;捕收剂SPA和OTC:工业级,配制成质量分数为1%的水溶液;2#油:工业级,直接使用;试验用水:自来水。

3 试验结果与分析

3.1 磨矿细度试验

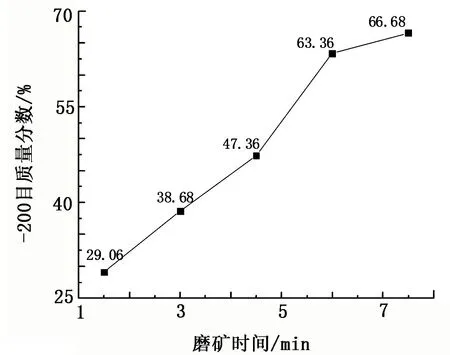

为了探索磨矿时间对金红石原矿解离富集的影响,对部分矿样进行了磨矿时间试验,每次取样500 g,磨矿质量分数为50%,采用200目标准筛检测-0.074 mm质量分数占比。不同磨矿时间下的矿样细度见图1。

图1 磨矿时间与细度的关系曲线

由图1可知:随着磨矿时间的增加,矿样细度逐渐增大;当磨矿时间从1.5 min增至6 min时,矿样细度从-0.074 mm质量分数占29.06%增至63.36%;此后继续增加磨矿时间至7.5 min,矿样细度增加趋势变缓,仅从-0.074 mm质量分数占63.36%增至66.68%。

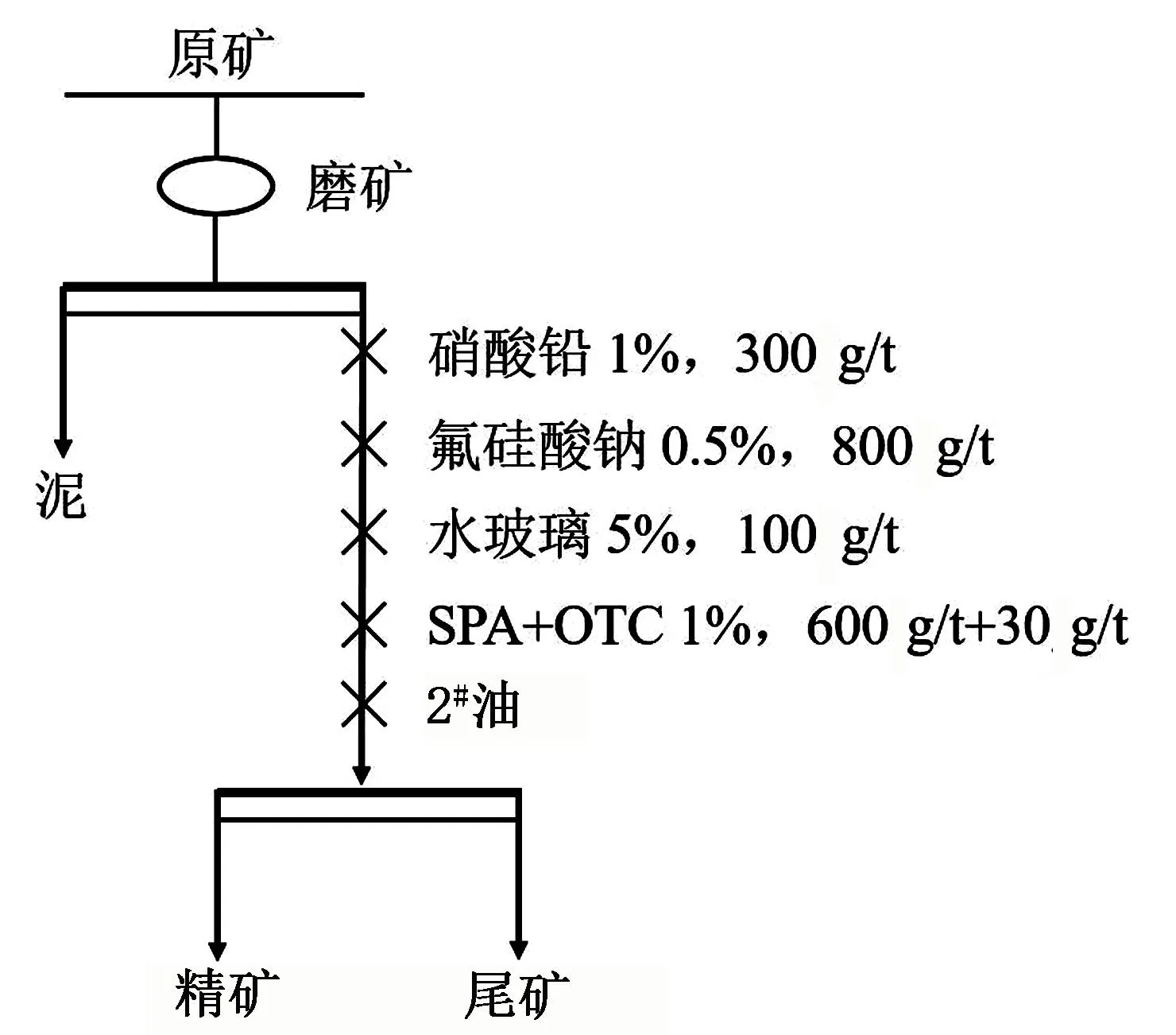

为进一步探究磨矿细度对金红石矿中有价矿物解离以及浮选指标的影响,基于磨矿曲线和工艺矿物学研究,在上述磨矿细度下进行了浮选试验,试验药剂制度及流程见图2,试验结果见图3。

图2 磨矿细度试验流程及药剂制度

由图3可知:随着磨矿细度的增大,对混合精矿而言,TiO2品位逐渐下降,TiO2回收率呈先升高后降低的趋势;而对尾矿而言,磨矿细度的增大对尾矿TiO2品位影响不大,但尾矿中TiO2的回收率呈先下降后上升的趋势。这主要是因为随着磨矿细度的增大,矿物的解离度得到改善,尾矿中因连生体存在而损失的金红石量不断减少;但当磨矿细度增大至一定程度时,矿石颗粒比表面积进一步增大,此时浮选药剂用量不足,致使金红石损失残留在尾矿中[18]。当磨矿细度为-0.074 mm质量分数占47.36%时,混合精矿TiO2品位为38.49%,回收率达到了77.34%;此时,尾矿TiO2品位为0.70%,尾矿回收率达到最低值14.25%。因此,综合考虑混合精矿以及尾矿的品位与回收率,确定最佳的磨矿细度为-0.074 mm质量分数占47.36%。

3.2 脱泥试验

磨矿产品进入浮选前,如细泥含量较高,会对浮选产生不利影响,如增加药剂消耗量、增大矿浆黏度并产生泡沫夹带等[19]。因此,将磨矿产品脱泥后再进行浮选,对于改善浮选选择性具有重要意义。

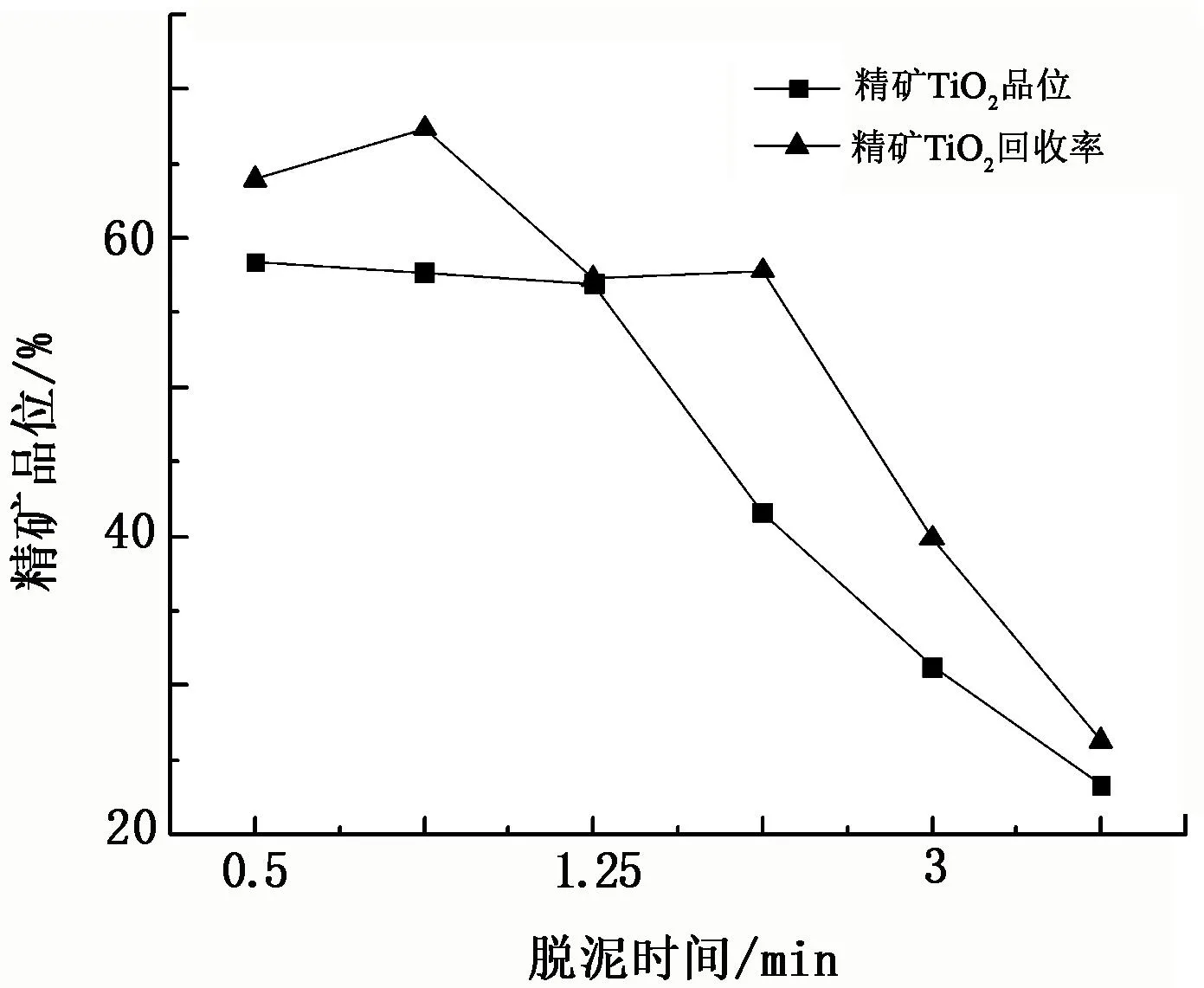

为了探究脱泥时间对该金红石原矿浮选指标的影响,在容量为2 000 mL、直径为20 cm的容器中,将磨矿后的金红石矿浆充分搅拌并分别沉降0.5、1、1.25、2、3 min以及不脱泥(∞),取脱泥后产品进行浮选,试验药剂制度及流程见图4,试验结果见图5。

图4 脱泥浮选试验流程及药剂制度

图5 脱泥时间对浮选指标的影响

由图5可知,脱泥可以明显改善原矿浮选的选择性。随着脱泥时间的增加,精矿中TiO2品位先趋于稳定后不断下降,而TiO2回收率呈先上升后下降的趋势。当脱泥时间为1 min时,精矿TiO2品位为57.65%,此时回收率达到最大值67.33%。综合考虑,确定最佳的脱泥时间为1 min。

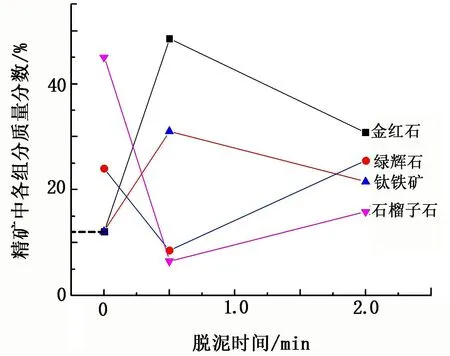

为了进一步探究脱泥时间对浮选指标的影响,对上述试验中不脱泥浮选、脱泥0.5 min浮选和脱泥2 min浮选的精矿进行了MLA(Mineral Liberation Analysis)分析,结果见图6。

图6 不同脱泥时间浮选精矿的MLA分析结果

由图6可知,脱泥时间对浮选精矿中所含的矿石组分具有较大影响。当不脱泥进行浮选时,精矿中金红石和钛铁矿质量分数仅为12%左右,石榴子石质量分数处于较高水平。随着脱泥时间的增加,脱泥产率逐渐降低,浮选精矿中金红石和钛铁矿质量分数逐渐降低,而石榴子石和绿辉石质量分数呈线性上升趋势。因此,脱泥的最佳时间为1 min,此时脉石矿物对浮选的影响最小。

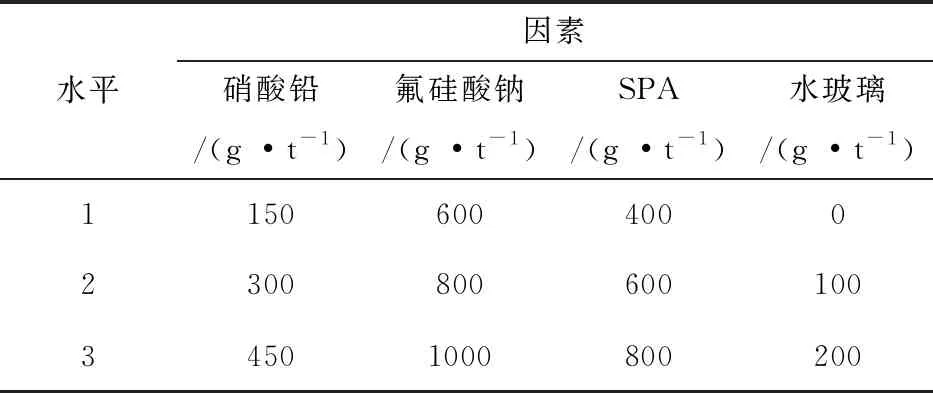

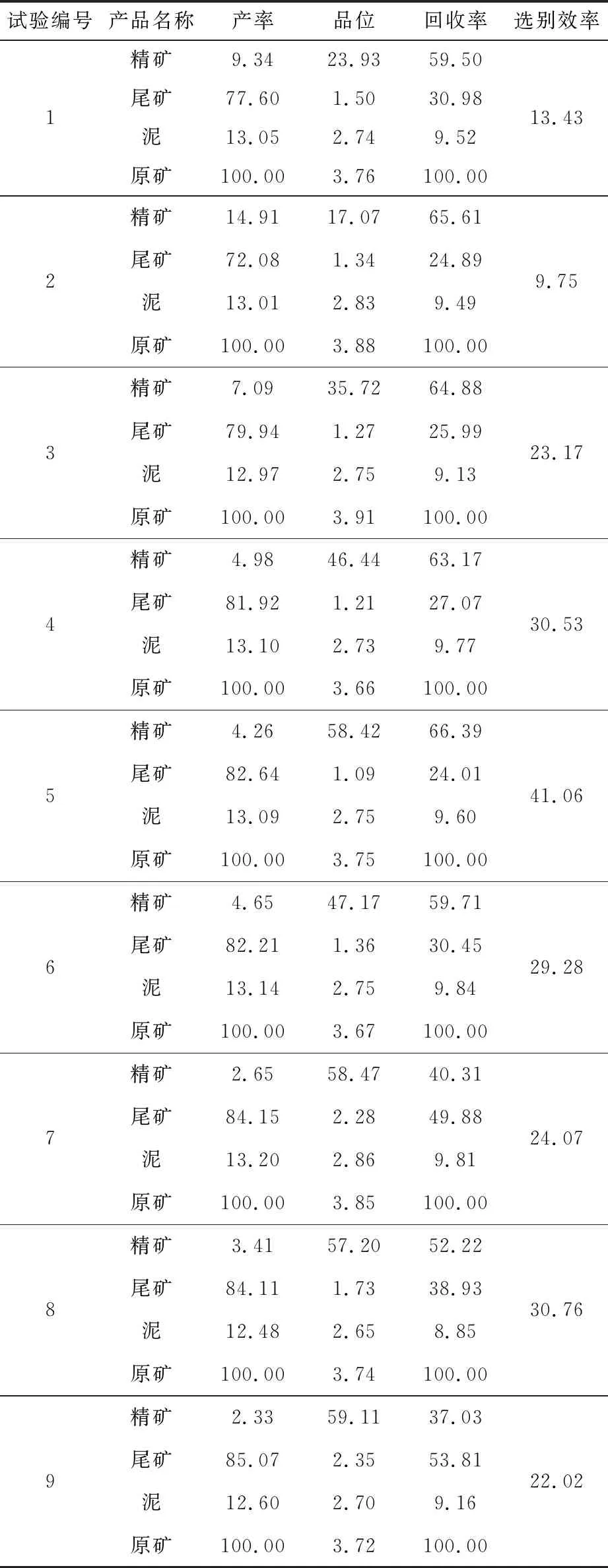

3.3 粗选正交试验

由上述磨矿细度和脱泥试验可知,一次粗选流程具有良好的分选效果,可以实现金红石中TiO2的有效富集。因此,为确定粗选流程的最佳药剂制度,在最佳磨矿细度和脱泥时间条件下,采用图4所示浮选流程,开展了四因素三水平正交试验。正交试验因素水平见表2,试验设计见表3,试验结果见表4。由表4可知,试验2所得精矿TiO2品位最低,仅为17.07%;试验7、试验8和试验9所得精矿TiO2品位接近且均处于较高水平,但回收率偏低,在35%~55%;相比之下,试验5所得的精矿不仅TiO2品位处于较高水平(58.42%),且回收率也最高,达到了66.39%,此时矿物的选别效率为最大值41.06%。

综上所述,超声高清血流显像在胎儿双主动脉弓畸形早期诊断中具有较高的应用价值,灵敏度及特异度高,可减少误诊、漏诊发生,可作为双主动脉弓畸形产前筛查诊断的重要依据。

表2 粗选正交试验因素水平

表3 正交试验设计 单位:g/t

表4 粗选正交试验结果 单位:%

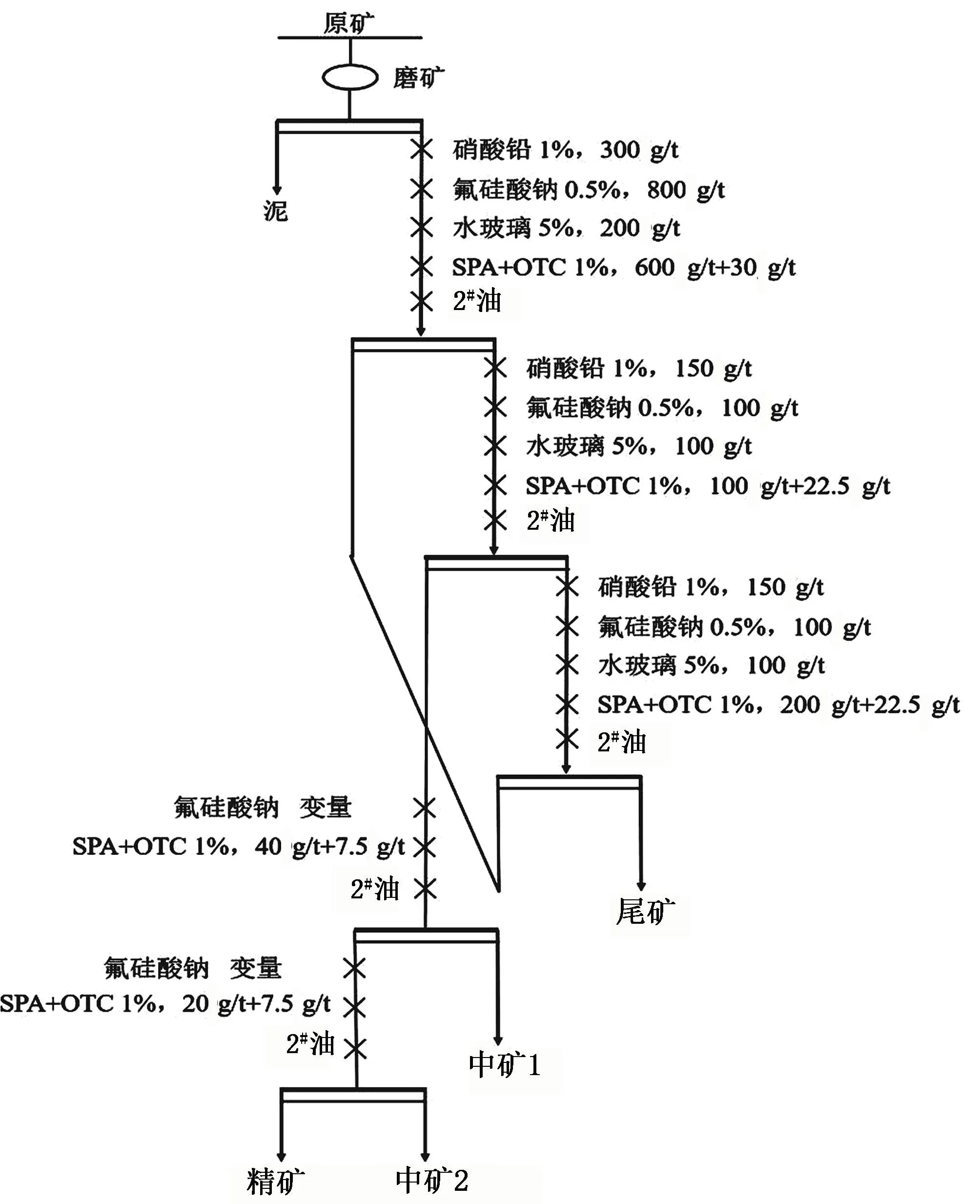

由于正交试验采用四因素三水平的方法,每个因素的每个水平都参与了3次试验,为了进一步分析各因素对精矿品位和回收率的影响,对各试验的选矿效率进行了极差分析,结果见表5。

表5 粗选选矿效率极差分析结果 单位:g/t

由表5可知,4个因素的极差分别为4.51%、18.17%、7.12%和7.98%。极差越大,表明该因素对选矿效率的影响越显著。因素B(氟硅酸钠用量)的极差最大,说明其对粗选效率的影响最大,属于显著影响因素;因素D(水玻璃用量)和因素C(SPA用量)的极差次之,属于较显著影响因素;因素A(硝酸铅用量)的极差最小,对粗选效率的影响最小,属于不显著影响因素。

综上可知,4种药剂对粗选效率的影响大小顺序为:氟硅酸钠用量>水玻璃用量>SPA用量>硝酸铅用量;进而可以得出,该粗选流程下较优的药剂制度为A2B2C2D3,即硝酸铅用量为300 g/t、氟硅酸钠用量为800 g/t、SPA用量为600 g/t、水玻璃用量为200 g/t。

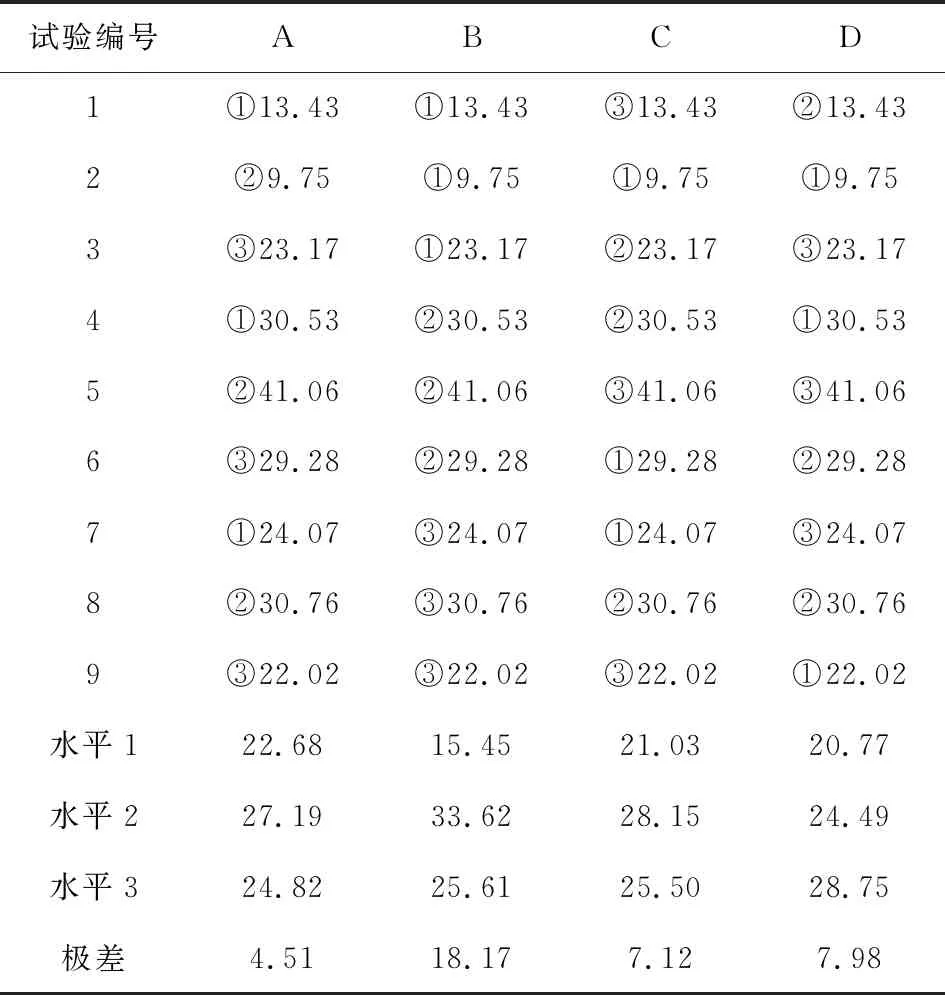

3.4 正交验证试验

为了进一步验证正交试验结果的可靠性,以上述浮选流程和最优药剂制度进行了正交验证试验,结果见表6。

表6 正交验证试验结果

由表6可知,在最优药剂制度下,验证试验所得精矿TiO2品位为58.82%,回收率达到了57.05%。精矿的品位和回收率与前文正交试验结果相近,进一步说明该药剂制度是可靠和有效的,即采用该浮选流程和药剂制度,可以实现金红石原矿的有效富集和回收。

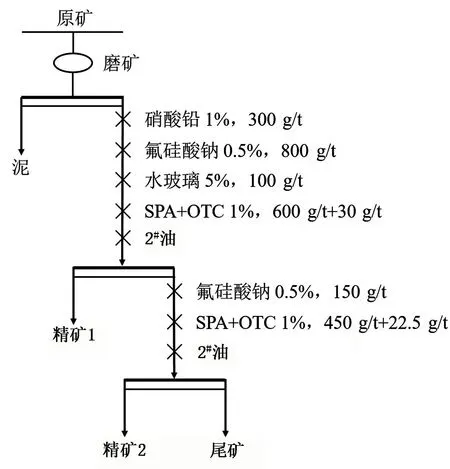

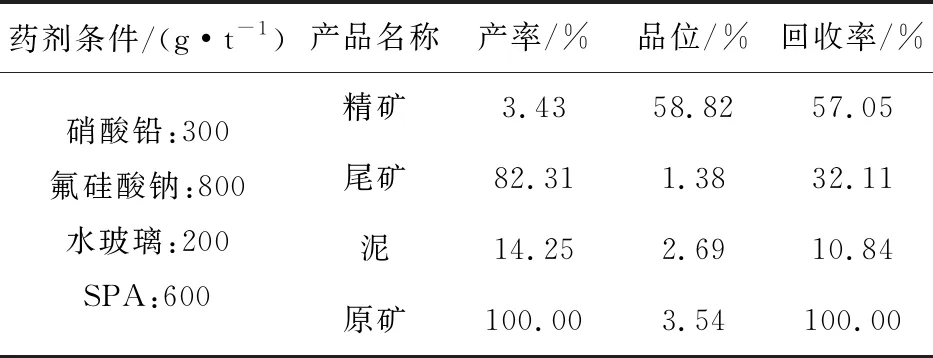

3.5 开路试验

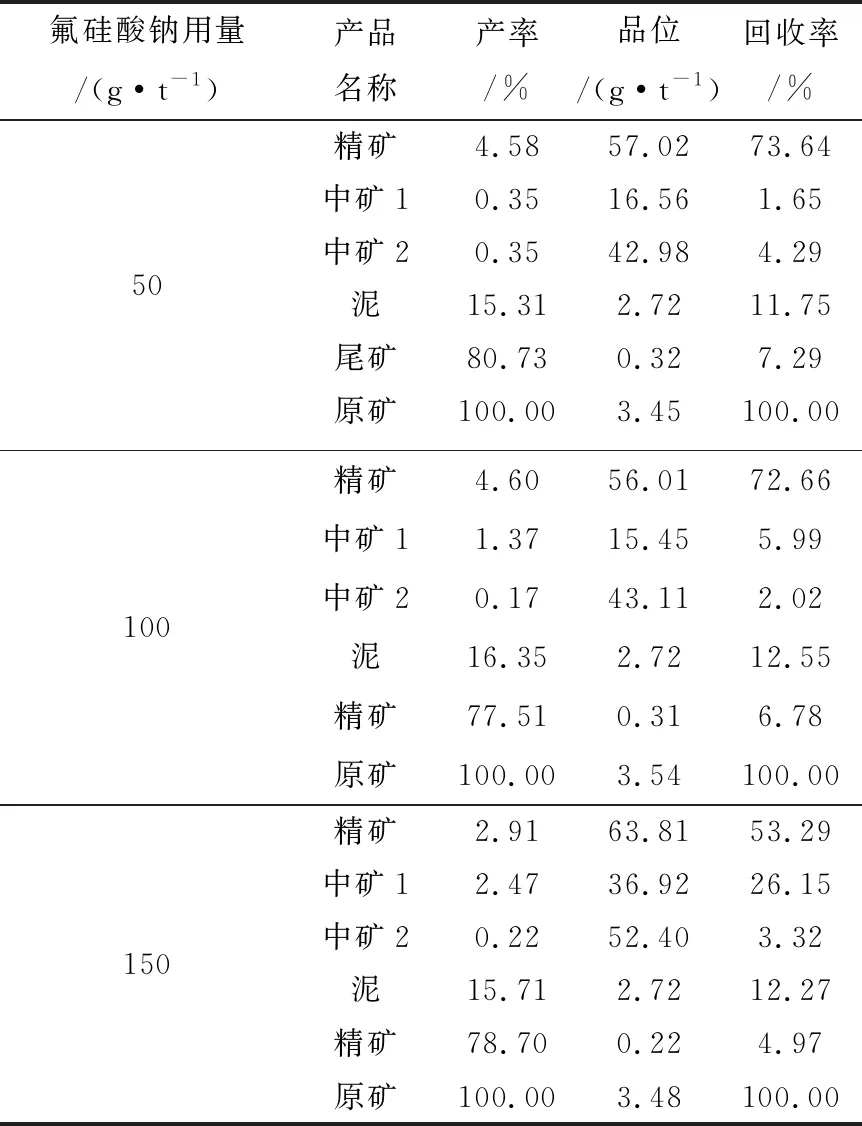

根据正交验证试验结果,为了进一步提高精矿品位,在上述粗选试验的基础上采用一粗两扫两精的流程进行了全开路试验,试验流程与药剂制度见图7。在此过程中,探索了精选一阶段氟硅酸钠的最佳用量,试验结果见表7。

图7 开路试验流程与药剂制度

表7 开路试验结果

由表7可知,随着精选一阶段氟硅酸钠用量的增加,精矿TiO2品位先降低后升高,TiO2回收率呈逐渐下降趋势。当氟硅酸钠用量为150 g/t时,精矿TiO2品位虽然可以达到63.81%,但回收率处于最低水平,仅为53.29%;而当氟硅酸钠用量为50 g/t时,可以获得精矿TiO2品位为57.02%、回收率为74.67%的良好指标;此时,尾矿的TiO2品位为0.32%,回收率为7.29%,均处于较低水平。因此,综合考虑确定精选一阶段氟硅酸钠的最佳用量为50 g/t。

3.6 磁选试验

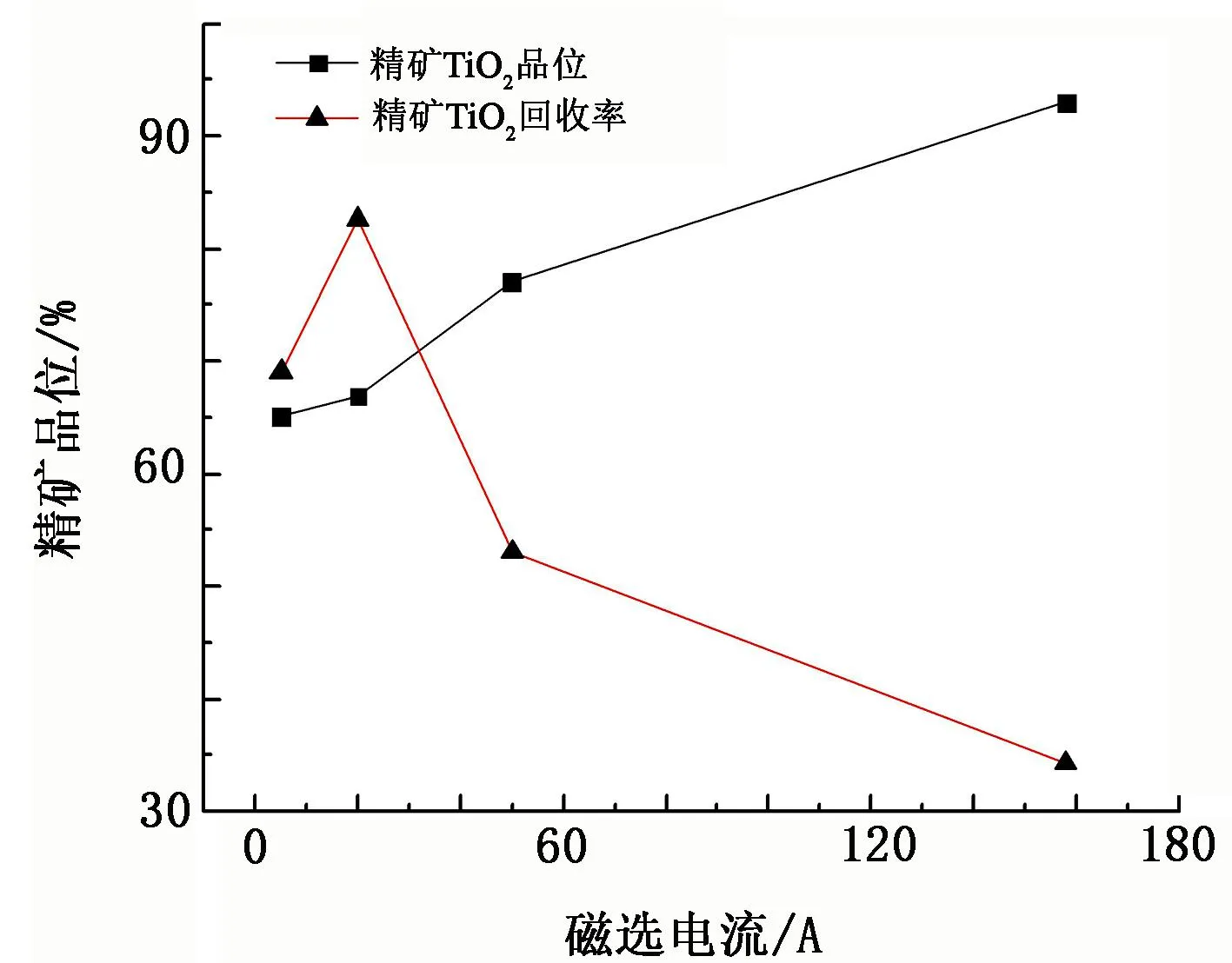

为了探究进一步提升精矿中TiO2品位的途径,对开路浮选后的精矿进行了MLA测试,结果显示浮选精矿中金红石和钛铁矿的质量分数接近,浮选精矿TiO2品位较低的主要原因是精矿中钛铁矿质量分数较高,但理论品位偏低,由此可知,实现金红石与钛铁矿的有效分离是提升精矿TiO2品位的关键。基于钛铁矿属于弱磁性矿物、金红石属于非磁性矿物的特性,本文选用高梯度磁选机,以不同磁场电流对应不同磁场强度,对上述开路试验浮选精矿在磁选电流分别为5、20、50、158 A的条件下进行了磁选试验,结果见图8。

图8 电流对磁选指标的影响

由图8可知,随着磁选电流的增大,磁选精矿TiO2品位不断升高,TiO2回收率呈先上升后下降的趋势。当磁选电流为20 A时,精矿TiO2品位为66.88%,TiO2回收率为82.62%,二者均处于较高水平,但未达到试验预期的理想值,还需要进一步改进。

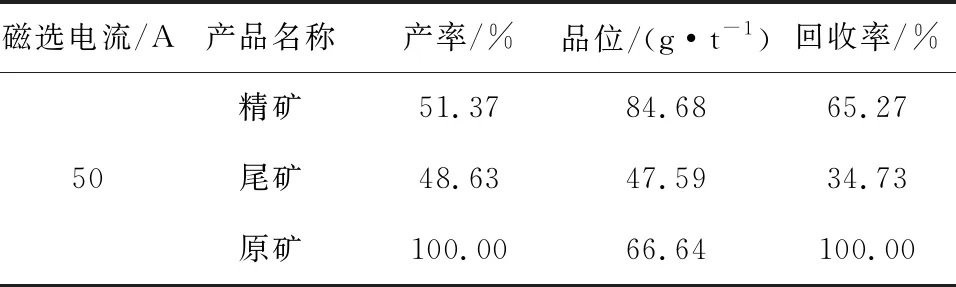

对前文开路浮选试验流程作进一步改进,采用一粗一扫两精的浮选流程处理金红石原矿,对所得精矿进行磁选试验,设置磁场电流为50 A,试验结果见表8。

表8 一粗一扫两精精矿磁选试验结果

由表8可知,经一粗一扫两精浮选后的精矿在50 A磁选电流下再进行磁选,可以得到金红石精矿TiO2品位为84.68%、回收率为65.27%的优异指标,达到了试验预期值;金红石品位优于相关文献研究成果[20-21]。同时,磁选尾矿TiO2品位为47.59%,亦达到了我国对钛铁矿中钛品位的要求。

4 结论

a.金红石原矿性质显示,矿石中TiO2品位为4.01%,为回收的主要有用矿物;此外,矿石中石榴子石和绿辉石含量较高,可以考虑综合回收。

b.原矿石的最佳磨矿细度为-0.074 mm质量分数占47.36%,最佳脱泥时间为1 min,此时的浮选指标较好。

c.粗选正交试验结果表明,氟硅酸钠用量对TiO2品位和回收率影响最大,其次是水玻璃和SPA用量,硝酸铅用量的影响最小。粗选流程下较优的药剂制度为:硝酸铅用量300 g/t,氟硅酸钠用量800 g/t,SPA用量600 g/t,水玻璃用量200 g/t。

d.采用一粗一扫两精的开路浮选工艺流程处理金红石原矿,对所得精矿在50 A磁选电流下进行磁选试验,可以得到金红石精矿TiO2品位为84.68%、回收率为65.27%的优异指标;同时,磁选尾矿为钛铁矿,其TiO2品位为47.59%,亦达到了我国对钛铁矿中钛品位的要求。该工艺实现了对江苏东海某金红石原矿中TiO2资源的有效富集回收。

——以金红石为例