微反应器内FOX-7 的连续合成工艺

刘 璇,尧超群,廉应江,韩 梅,陈光文

(1.中国科学院大连化学物理研究所, 辽宁 大连116023; 2.中国科学院大学, 北京 100049)

0 引 言

1,1-二氨基-2,2-二硝基乙烯(FOX-7)是一种新型的高能钝感炸药,具有含氮量大、爆轰性能优良、分子结构稳定、与聚合物相容性好等优点,成为国内外炸药合成领域的研究热点[1-3]。FOX-7 主要通过氮杂化合物的硝化和开环反应进行合成[4-8],常用的合成路线有3 种:(1)以2-甲基咪唑为原料,先后经硝硫混酸硝化和氨水水解开环得到FOX-7。该方法步骤简洁,但由于硝化反应会产生2-甲基-4-硝基咪唑、乙二酰脲等副产物,需先将中间体提纯再水解,因此总产率低,仅有13%~40%[9-11]。(2)以盐酸乙脒和乙二酸二乙酯为原料,先通过缩合反应生成2-甲氧基-2-甲基-4,5-咪唑烷二酮和2-甲基-4,5-咪唑烷二酮,将后者分离后再进行硝化和水解开环合成FOX-7[9-10]。由于中间体分离需经减压浓缩、萃取等繁杂过程,不利于工业化生产。(3)以2-甲基-4,6-嘧啶二酮(2-methyl-4,6-pyrimidinedione,MPO)为原料经硝化生成2-(二硝基亚甲基)-5,5-二硝基嘧啶-4,6-二酮(TNMPO),再经过水解反应生成FOX-7。第3 种路线合成步骤简单且收率较高(文献最高为83%)[12-13],备受关注。

目前,2-甲基-4,6-嘧啶二酮硝化和水解过程主要通过间歇釜式反应器进行。硝化反应放热量大(375.22 kJ·mol-1)[14-15],生成的中间体2-(二硝基亚甲基)-5,5-二硝基嘧啶-4,6-二酮(TNMPO)稳定性差,初始分解温度仅为95.1 ℃[16],极易发生分解爆炸[17],故需要严格控制反应温度。实际生产中,需将2-甲基-4,6-嘧啶二酮溶解在浓硫酸溶液中并降温至0~5 ℃后,缓慢滴加硝硫混酸使反应温度维持在10oC 以下,之后继续低温反应数小时[13-14,17]。显然,釜式硝化工艺存在反应时间长、效率低和能耗高等缺点,尤其是反应器内持液量大、控温难、混合慢等问题也使反应器内极易产生局部热点引发爆炸,存在严重安全隐患。因此,改进现有工艺,实现连续化生产,提高过程效率和安全性,是FOX-7 及其它含能材料合成过程亟待解决的重大问题。

微反应器作为一种新型的反应设备,在化学化工领域受到了广泛关注[18-19]。微反应器具有独特的优势[20-24]:(1)比表面积大,传质传热效率高;(2)精准控制停留时间和反应温度,降低副产物的形成,提高产品收率;(3)特征尺寸小、持液量少、过程安全性高;(4)易于集成放大等。因此微反应器特别适用于硝化、氟化、烷基化等[25-27]强放热反应过程。含能材料的合成过程中伴有剧烈的放热反应,传统釜式反应器即使采用滴加的方式进料,依旧存在混合慢、控温难等问题。采用微反应器实现含能材料安全高效合成是重要的发展趋势之一[28-29]。德国ICT 研究院利用玻璃微反应器实现了硝酸酯类产品的公斤级合成,提高了过程安全性和生产效率[30]。大连化物所通过微反应技术实现了硝酸异辛酯的安全合成,原料转化率高于99.9%,产品纯度高于99.5%[31]。唐杰等[32]通过自主设计的混沌式微混合器,实现了硝化甘油的连续合成,硝化甘油产 率 为50.9%,纯 度 为98.9%。Zukerman 等[33]以DAPO 为原料在微反应器中一步合成LLM-105。侯跃辉等[34]采用直接接触式超声微反应器解决了微通道中固体产物的堵塞难题,实现了三硝基间苯三酚的连续合成,产品收率超过80%,纯度大于98%。

目前,国内外尚无在微反应器中连续合成FOX-7的报道。基于此,本研究开展微反应器内2-甲基-4,6-嘧啶二酮硝化反应,并探讨其规律。由于硝化中间体TNMPO 难溶于混酸体系,引入正辛烷作为惰性溶剂与反应相形成弹状流,使反应发生于分散液滴内部并有效防止固体产物在壁面沉积和堵塞管道,实现了过程连续运行。在此基础上,研究了反应温度、停留时间、物料配比、水解反应等参数对FOX-7 产品收率的影响,为FOX-7 的安全可控和连续化生产提供技术支持。

1 实验部分

1.1 试剂与仪器

实验试剂:2-甲基-4,6-嘧啶二酮(98%,上海源叶生物科技有限公司);浓硫酸(≥95%,天津市科密欧化学试剂有限公司);正辛烷(≥95%,天津市科密欧化学试剂有限公司);发烟硝酸(≥95%,广州化学试剂厂);无水乙醇(95%,天津富宇精细化工有限公司)。

仪器:电子分析天平,ME-204T,梅特勒-托利多有限公司;注射泵,TYD-01-01,保定雷弗流体科技有限公司;不锈钢注射器,50 mL,南京润泽流体控制设备有限公司;安捷伦LC1260 型高效液相色谱仪;电热恒温鼓风干燥箱,DGG-9070A,上海森信实验仪器有限公司;恒温加热磁力搅拌器,C-MAG HS7,艾卡(广州)仪器设备有限公司。

1.2 实验过程

1.2.1 FOX-7 的微反应器连续制备

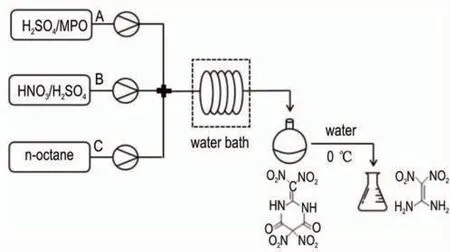

实验装置如图1 所示,由进料系统、微反应器、控温系统、反应搅拌釜以及水解系统组成。将2-甲基-4,6-嘧啶二酮(MPO)的浓硫酸溶液(A 相)、硝硫混酸溶液(B 相)和正辛烷(C 相)分别通过注射泵输送进入内径为2 mm 的聚四氟乙烯(PTFE)四通微混合器中。将进料管、四通微混合器和反应通道(内径2 mm、管长2 m 的PTFE 管)置于恒温水浴中,A、B 两相在微混合器内混合,并与正辛烷形成弹状流。反应液从反应通道流出后直接进入间歇釜内,其中接样时间为15 min,搅拌时间为30 min,之后加入冰水(20 倍混酸体积)继续搅拌2 小时水解开环,抽滤固体产物,用冰水和乙醇洗涤,干燥后得到最终产品进行分析检测。具体过程如图1 所示。

图1 微反应器连续合成FOX -7 示意图Fig.1 Schematic diagram of the continuous synthesis of FOX-7 in the microreactor

1.2.2 FOX-7 微反应器连续制备的工艺研究(反应规律研究)

(1)微反应器内温度与时间对产率的影响实验

实验具体流程为:将MPO 溶于浓硫酸(MPO 与浓硫酸摩尔比为1∶9)配制成连续相A,A 相流速QA为0.25 mL·min-1,B 相(发 烟 硝 酸 与 浓 硫 酸 摩 尔 比 为1∶1)流速QB为0.2 mL·min-1,C 相正辛烷流速QC为0.45 mL·min-1,硝酸与MPO 摩尔比为4.4。通过恒温水浴控制反应温度,并通过微通道管长来控制停留时间。出口处反应液直接用冰水淬灭,然后搅拌2 h 进行水解开环反应。抽滤,洗涤,干燥后得到最终产品进行分析检测。

(2)微反应器与搅拌釜集成对产率的影响实验

实验具体流程为:原料配比与上述实验条件相同,改变硝酸与MPO 的摩尔比,同时恒定微反应器温度为30 ℃,停留时间3 min,接样时间为15 min,在搅拌釜内于30 ℃下继续搅拌不同的反应时间,用冰水淬灭,然后搅拌2 h 进行水解开环反应。抽滤,洗涤,干燥后得到最终产品进行分析检测。

(3)水解温度和水解时间对产率的影响实验

实验具体流程为:原料配比与上述实验条件相同,在硝酸与MPO 的摩尔比为4.4 的条件下,恒定微反应器温度为30 ℃,停留时间3 min,接样时间为15 min,在搅拌釜内于30 ℃下继续反应30 min,使用不同温度的水进行水解开环,并研究水解时间对产品收率的影响。

1.3 分析方法

产物纯度通过液相色谱检测:安捷伦LC1260 型高效液相色谱仪,C18 正相色谱柱(Φ4.6 mm×150 mm,5 μm),柱温25 ℃,紫外检测器波长254 nm,流动相为水∶乙腈(30∶70),总流速1.0 mL·min-1,进样量10 μL。产品收率通过称重计算。

浆料的固含量采用烘干法测量:称取1 g 的TNMPO 置于称重过的称量瓶中,放入设定温度为60 ℃的电热恒温鼓风干燥箱中,加热4 h 后取出称重,再一次放入干燥箱中加热1 h 后称重,两次质量差小于1 mg 视为恒重,加热后试样质量与加热前试样质量的百分比即为浆料的固含量。

2 结果与讨论

2.1 微反应器内反应规律

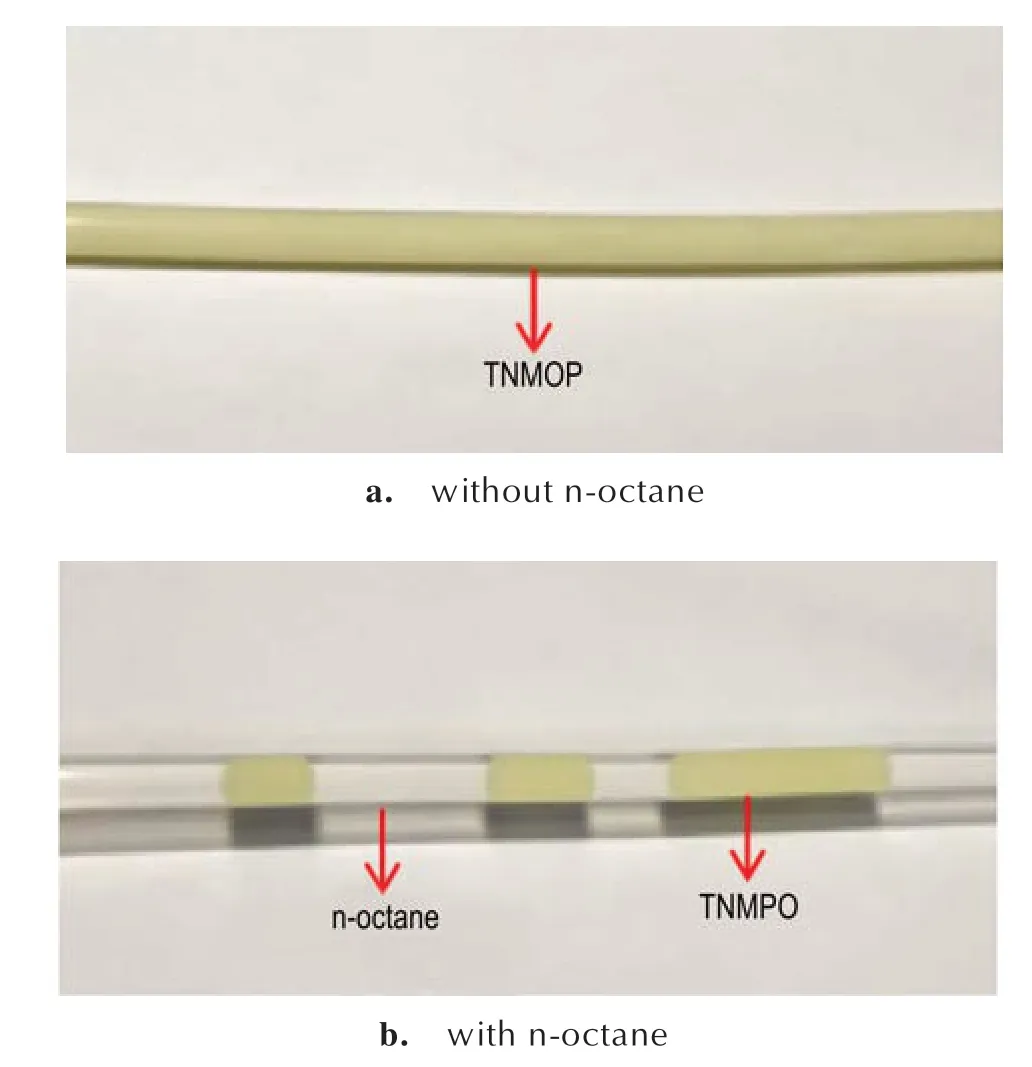

首先在微通道反应器中开展了2-甲基-4,6-嘧啶二酮(MPO)混酸硝化过程研究,结果如图2a 所示,由于硝化中间体TNMPO 为淡黄色的浆状固体,采用烘干法测得浆料固含量为15%,其难溶于混酸体系,极易堵塞微通道,难以实现连续化操作。为此本研究引入正辛烷作为惰性溶剂与反应相形成如图2b 所示的弹状流(正辛烷为连续相、混酸为分散相)[35],由于MPO 溶于混酸体系,因此,反应发生于分散液滴内部并有效防止TNMPO 在壁面沉积,解决了硝化中间体在微通道反应器中的堵塞难题,实现了过程强化和连续化操作。并进一步对该体系的运行稳定性进行研究,实验过程中连续运行数小时(>3 h)均未出现堵塞情况,有效保证了该体系长时间运行的稳定性。

图2 正辛烷对反应的影响图Fig.2 Effect of n-octane on the reaction

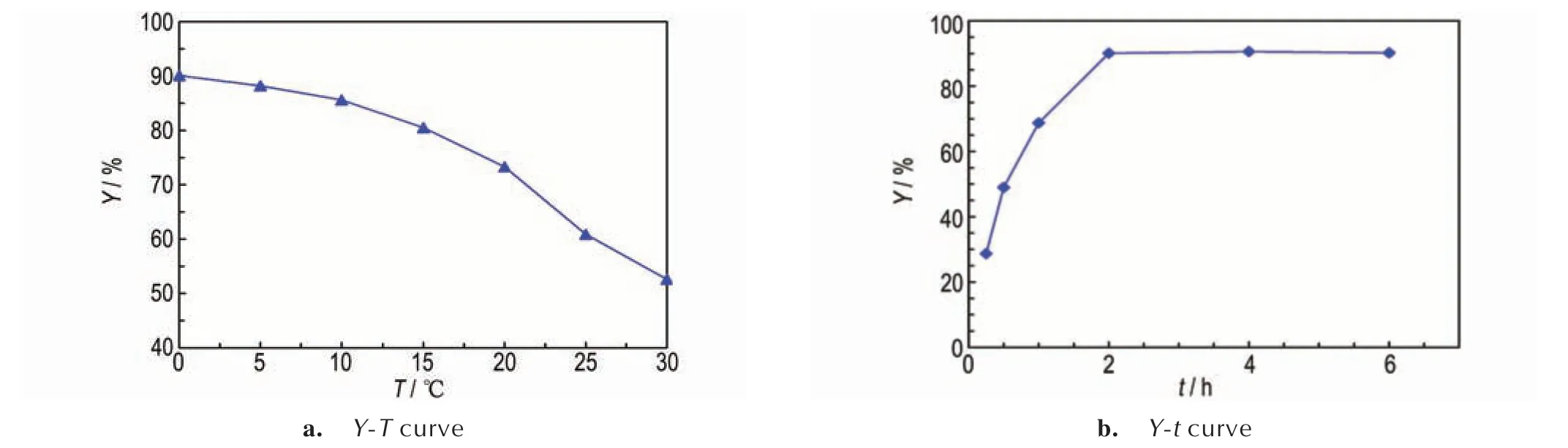

研究了微反应器内反应规律,即出口处反应液直接用冰水淬灭,然后搅拌2 h 进行水解开环反应。首先考察反应温度对产品收率的影响,反应结果如图3a所示:当反应温度由10 ℃提升至35 ℃时,产品收率由45.2%增加至73.3%,这是由于随着反应温度的升高,反应速度加快,所以产品收率也随之增加。但继续升高温度至40 ℃时,收率反而下降至67.2%,分析认为可能是中间体发生了部分分解[16]。据此,可见硝化反应和中间体分解过程剧烈放热,继续增加反应温度极易导致温度失控,甚至发生爆炸。因此要选择合适的硝化温度,温度过高降低产物收率且不利于反应安全,温度过低则不利于反应的进行。

图3 反应温度和停留时间对FOX-7 收率的影响曲线(QA=0.25 mL·min-1,QB=0.2 mL·min-1,QC=0.45 mL·min-1,MHNO3∶MMPO=4.4∶1)Fig.3 Effects of the reaction temperature and residence time on the yield of FOX-7.(QA=0.25 mL·min-1,QB=0.2 mL·min-1,QC=0.45 mL·min-1, MHNO3∶MMPO=4.4∶1)

进一步研究不同反应温度(15,25,35 ℃)下产品收率随停留时间的变化规律,停留时间的控制均通过改变反应器的管长来实现,结果如图3b 所示。当反应温度为15 ℃,停留时间为1 min 时,没有获得产物,原因可能是温度过低导致反应速率太慢,原料未转化为硝化中间体或少量产物溶解于水中未析出;继续增加停留时间至4 min,收率可达到58.5%。增加反应温度至35 ℃,停留时间为1 min 时,产品收率为67.3%;停留时间为3 min 时,产品收率可达73.3%。继续增加停留时间,产品收率变化不大,这是由于在反应后期,酸含量降低导致反应速率降低,短时间内难以产生硝化中间体。此外,硝化后物料是粘稠的浆状固体,在低流速下(长停留时间)以层流为主的流动难以使硝鎓离子与2-甲基-4,6-嘧啶二酮高效混合,产物收率很难进一步提升。

2.2 微反应器与搅拌釜集成

为了进一步提高产品收率,采用微反应器与搅拌釜串联的方式增加反应时间。这一反应系统的优势是:微反应器内物料充分混合并转化大部分原料,便于移除热量使安全性提高,利用搅拌釜延长反应时间使剩余原料进一步转化。首先确定最优的硝酸用量。合成FOX-7 时,硝酸与MPO 的化学计量比为4。间歇反应工艺中,硝酸与MPO 的摩尔比一般控制在4.0~5.0之间[5,13,17]。恒定微反应器反应温度30 ℃,停留时间为3 min,研究不同摩尔比下,产品收率随搅拌时间的变化情况。由图4 可见,硝酸与MPO 的摩尔比为4.0时,搅拌时间60 min 时,产品收率只有85.8%;摩尔比增大至4.4 时,在反应釜中搅拌30 min 产品收率即可达到90.1%。继续增加硝酸量,收率基本不变。硝硫混酸的硝化反应过程中,硝酸在硫酸作用下发生质子化产生硝鎓离子,其含量直接影响原料的转化率和产品的收率。硝酸用量太少,硝化能力不够,硝酸用量过多则造成不必要的废酸。硝酸与MPO 的摩尔比为4.4 时,可以兼顾反应速率和控制废酸量的需求。其次研究反应釜中搅拌时间对收率的影响规律。仍由图4 可见,当硝酸与MPO 的摩尔比为4.4 时,搅拌时间低于30 min 时,产物收率随搅拌时间增加而升高。继续增加搅拌时间,产品收率变化不大,维持在90%附近,说明此时原料已接近完全转化为中间体。

图4 不同硝硫比下反应釜内搅拌时间对FOX-7 收率的影响(QA=0.25 mL·min-1,QB=0.2 mL·min-1,QC=0.45 mL·min-1,τ=3 min, T=30 ℃)Fig.4 Effect of stirring time in the reaction kettle on the yield of FOX-7 under different molar ratios of HNO3 to MPO.(QA=0.25 mL·min-1,QB=0.2 mL·min-1,QC=0.45 mL·min-1,τ=3 min,T=30 ℃)

2.3 水解反应对产品收率的影响规律

水解反应是将硝化中间体TNMPO 进行水解开环产生FOX-7,并产生二硝基甲烷和二氧化碳的过程。对水解反应进行深入研究,可以保证反应过程的安全性,防止中间体发生分解,提高产品的收率和纯度。如图5a 所示,当水解温度由0 ℃提高至30 ℃时,产品收率由90.1%降低至52.6%。这是因为水解反应为放热反应[15],水解温度较高时,热量不易散出,可能会抑制硝化中间体的开环[13],同时高温还会使中间体发生分解。许诚等[15]对TNMPO 水解反应的工艺热危险性进行了研究,发现反应体系超过29.1 ℃后,中间体将会发生分解。此外,水解温度过高时,反应生成的大量二氧化碳气泡会在液层表面形成泡沫堆积,不利于气体排出,使水解开环速度变慢,产率降低,而低温会使气体均匀释放,不会产生泡沫堆积现象。因此采用20 倍混酸体积的冰水作为开环试剂并充分搅拌,散热变快,水解彻底,没有副产物产生,产品收率和纯度得到提高。

图5 水解温度和水解时间对FOX-7 收率的影响(QA=0.25 mL·min-1, QB=0.2 mL·min-1, QC=0.45 mL·min-1, τ=3 min, T=30 ℃,反应30 min)Fig.5 Effects of the hydrolysis temperature and hydrolysis time on the yield of FOX-7(QA=0.25 mL·min-1, QB=0.2 mL·min-1,QC=0.45 mL·min-1, τ=3 min, T=30 ℃, insulation reaction for 30 minutes)

水解开环的时间也会对收率产生很大的影响。如图5b 所示,由于水解反应是慢反应,因此需要足够的水解时间来保证中间体完全开环生成FOX-7 产品。当水解时间2 h 时,产率达到最大值90.1%,继续增加水解时间对收率影响不大。

2.4 最佳工艺条件的重复性实验

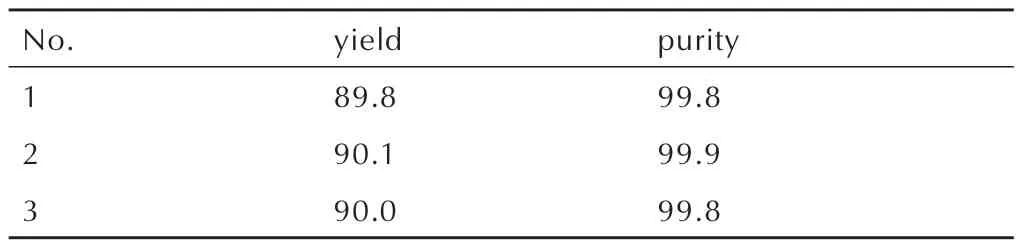

化工生产过程中的重复性和稳定性不可忽视。采用最佳的工艺条件,即硝酸与MPO 的摩尔比为4.4、微反应器内停留时间3 min、反应温度30 ℃,串联搅拌釜保温反应30 min,冰水水解开环反应2 h,进行重复实验验证,结果如表1 所示:多次重复实验后,产品收率均在90%左右,反应过程稳定,实验重复性好。

表1 重复性实验结果Table 1 Results of repeated experiments %

尝试进行实验放大,将原料流速提高至3 mL·min-1,混酸流速提高至2.4 mL·min-1,正辛烷流速为1.0 mL·min-1,停留时间3 min,反应温度30 ℃,釜中搅拌30 min,固体收率90.1%,纯度99.9%。表明放大以后,固体产品收率和纯度并没有降低,显示出以后进一步工业应用的潜力。

3 结 论

(1)在微反应器中开展了2-甲基-4,6-嘧啶二酮混酸硝化过程研究,引入正辛烷作为惰性溶剂与反应相形成弹状流,使反应发生于分散液滴内部,不仅可以防止固体沉积和通道堵塞,还可以强化传质传热,实现了过程强化和连续化操作;

(2)在微反应器中系统研究了反应温度、停留时间、物料配比、水解条件等变量对FOX-7 收率的影响,在最佳工艺条件下(硝酸与MPO 的摩尔比为4.4,微反应器内停留时间3 min,反应温度30 ℃,之后用冰水水解开环2 h),产品固体收率达到73.3%;

(3)采用微反应器与搅拌釜串联的模式,利用微反应器强化硝化反应过程和移出大部分反应热,然后在搅拌釜中延长反应时间得到较高的产品收率。在前述优化条件下,搅拌时间为30 min,产品收率提高至90.1%。本研究证实了FOX-7 连续合成的潜力,为实现工业化生产奠定基础。