微反应器在含能材料合成中的应用及展望

周 琳,杨 炜,吕阳成

(1.清华大学化工系化学工程联合国家重点实验室,北京 100084; 2.中国工程物理研究院化工材料研究所,四川 绵阳 621999)

0 引 言

含能材料是一类含有硝基、叠氮、高氮杂环等爆炸性基团的化合物,或含有氧化剂和可燃物的混合物。这类材料具备在受到适当外部能量刺激时独立进行化学反应并迅速释放大量能量的特性[1-4]。基于其卓越的能量存贮及释放特性,含能材料被广泛应用于军事、航空航天和民用工程等领域,如火箭推进剂、炸药、火药以及各种燃料等[5-9],在维护国家安全和推动国民经济发展方面扮演着至关重要的战略角色。

传统的含能材料合成工艺大多涉及硝化、氧化、高温、高压等危险反应条件,主要于常规釜式反应器中进行[10-12]。随着应用需求的激增,制造规模的扩大以及安全要求的提高,传统釜式工艺逐渐暴露出以下问题:(1)由于大多含能化合物的合成过程具有快速强放热的特点,在常规釜式反应器中,传热阻力较大,热量无法及时排出,容易造成局部反应温度过高,反应温度不易控制,引发副反应和过反应,产品纯度较低,同时产品性质不稳定,易燃易爆,安全风险高[13]。(2)常规釜式反应器混合性能有限,反应物料易发生返混,存在“死区”,不仅会降低产品质量,还会使副反应加剧,生成不稳定副产物,反应过程难以控制[14]。(3)工业上为保证产量往往采用大容量在线反应容器,但这就导致了及时排放物料困难,易导致潜在的危险事故[15]。(4)传统制备工艺产生的废水、废酸量大,污染环境的同时会对反应设备造成严重腐蚀,存在较大安全隐患[16]。

鉴于上述挑战和问题,迫切需要开发新的工艺技术,以实现含能材料更为安全、高效和可控的制备。20 世纪80 年代初,Tuckerman 和Pease[17]首次提出了“微通道散热器”的概念,成功地解决了集成电路大规模和超大规模化所面临的“热障”问题。1985 年Swift等[18]研制出用于两种流体热交换的微尺度换热器。20 世纪90 年代,随着微芯片反应器及微芯片实验室的首次面世,微化工技术的概念迅速引起相关领域专家的浓厚兴趣和极度关注。2003 年召开的第一届“微通道和微小型通道”国际会议上将微通道的特征尺度限定在10 μm~3.0 mm[19]。自此,国内外研究者相继开展了微反应器技术的基础研究。微反应器凭借着自身在传质、传热、安全等方面有着独特的优势,目前已成功在有机合成、微纳米材料制备、生物分析等领域获得广泛应用[20-23]。近年来,微反应器也引起了含能材料制备等危险化工合成领域的关注,一些研究者已经开始探索在微反应器中制备各种不同类型的含能材料[24-28]。本研究综述了微反应器的原理与优势及其在危险化工合成过程和含能材料制备领域的应用(图1),提出了研究开发建议,希望对相关人员有所帮助。

图1 微反应器在危险化工合成过程和含能材料制备中的应用Fig.1 Application of microreactors to hazardous chemical synthesis processes and preparation of energetic materials

1 微反应器的基本原理及特征优势

微反应器的核心特征是可以提供微米尺度的流体操作能力,是整个微反应系统的核心。区别于传统釜式反应器中流体主要受到惯性力和重力影响,微尺度下流体以低雷诺数(Re)的层流状态存在,流动主要受到界面张力和粘性力的主导,在受限空间内会受到体系和设备结构等条件影响进一步形成各种多相微分散流型,如液柱流,液滴流,多相层流,气泡-液滴的交互流等,使流体间产生有效的接触,进行高效的传质与传热。为此,在微反应器中进行的化学反应有可能表现出以下独特优势。

(1)转化率和选择性高。化学反应的高转化率和选择性依赖于对传质和传热的精确控制。在常规间歇釜式反应器中,由于流体接近搅拌器时会产生不均匀流场,而使引发对流的剪切力由搅拌器向四周环绕减弱,造成反应器内部局域混合不匀,并产生浓度梯度,传质受限,最终造成反应过程低效[29-30]。微反应器以其微米级的特征尺寸可令反应物在极短的时间内快速均一混合,完全混合时间低至微秒级别。此外,为实现更为高效的混合,目前微反应器的设计以增加流体单位体积的接触表面积,减少待混合组分流体间的扩散距离为基础,采用的方式包括改变其内部几何结构,如T 型,Y 型,十字型等,以及施加外部能量,如电、光、热、声波等[31-32]。

(2)对强放热反应可控性高。对于一些反应速率快且放热量大的化学反应,由于常规间歇反应器传热能力不足且容量体积较大,反应放出的热量无法被及时导出,导致局部反应温度过高,造成飞温失控、反应物分解燃烧爆炸等安全隐患[33-34],限制了很多反应在大规模工业生产中的应用。尽管工业上可采用稀释原料,少量分批投料,进行剧烈搅拌等方法避免热量累积,但随着所需生产量的增加,上述方法会随着物料量的增多而产生巨大能耗。而微反应器内部特殊的几何结构及其微米级的特征尺寸,使其传热系数高于传统反应釜1~2 个数量级,其最优传热系数可达25000 W·m-2·K-1[35]。微反应器所呈现出的卓越传热特性可实现对热量的快速输入输出从而维持几乎恒定的反应温度,保障反应在安全范围以内平稳进行,从而显著降低此类传统无法规模化的强放热反应发生事故的可能性。

(3)安全性高。对于氢气、甲烷、一氧化碳等易燃易爆性气体参与的反应过程,如果容器的密封性存在缺陷,当可燃气体达到其爆炸浓度时,会引发巨大的安全事故。而微反应器可令反应物在单位时间内以微升级流量进行接触,精准控制反应物浓度,且一般可燃气体的燃爆临界直径均大于微反应器微米级的内部特征结构尺寸,因此自由基的传递过程会由于其与微通道壁面的碰撞而终止,避免气体发生燃烧爆炸[36-37]。对于使用有毒有害试剂的过程,利用连续流微反应系统可将其局限于微反应器内部而避免与人体的直接接触,降低整个工艺流程的危险性。此外,对于不稳定化学物质的制备过程,利用微反应系统可以通过及时猝灭实现按需在线合成,避免大量运输和储存此类化学品带来的安全隐患。

(4)可操作性高。微反应系统是呈模块结构的并行系统,组装和拆卸耗时不多,具有便携性好的特点[38],可实现在产品使用地分散建设,实现就地生产、供货,以及根据市场情况增减通道数和更换模块来调节生产,具有很高的操作弹性。

(5)易于工艺放大。工艺放大是连接实验和工业生产的关键一环。从烧瓶内的小规模制备向工业化的大规模生产转变时,由于生产设备体积的增大,传质传热效率的降低,产品的各项参数会有不同程度的降低,工艺生产条件仍需进一步优化,不能根据市场需求立即作出相应的工业生产调节,具有滞后性[39-41]。而在利用微反应系统进行生产时,工艺放大是通过增加并行微通道的数量实现增产,“放大效应”小,不仅可以大大缩短研发时间,还可以大幅节省设备投资。

2 微反应器在危险化工合成中的应用

2.1 硝化工艺

硝化反应是指向有机化合物的碳、氮或者氧原子引入硝基的反应,反应过程往往伴随着高度放热,且对温度极其敏感,传质和传热为其主要控制过程。而微反应器卓越的传质传热性能可保证反应物快速混合和快速撤热,从而在提高产物产率及选择性的同时消除生产过程中的安全隐患。

例如,对硝基苯酚是单硝基苯酚中最具商业价值的异构体,但在常规釜式反应器中进行苯酚的硝化反应,20 ℃下反应的磷氧比仅为0.6,产物纯度仅为12.8%,收率仅为21%,且反应剧烈放热以至体系温度飙升至55 ℃[42]。Ducry 等[42]利用微反应器进行苯酚的硝化反应,整个体系温度变化不超过5 ℃,20 ℃下反应的磷氧比可达1.0,产物纯度可达74.6%,收率可达77%。1,3,5-三甲基-2-硝基苯是重要的合成染料的中间体,主要由均三甲苯于0~10 ℃下经混酸硝化制备得到,存在耗时长,效率低,爆炸风险高等问题。Guo 等[43]构建了均三甲苯硝化工艺的微流控平台(图2),主要由两个具有内刻鸡心状物料分布花纹的微反应器串联构成。研究者优化了工艺条件,在反应温度为45 ℃,n(均三甲苯)∶n(HNO3)∶n(H2SO4)=1∶2.6∶1.5,停留时间为60 s 时,均三甲苯的转化率可达99.8%,1,3,5-三甲基-2-硝基苯的收率可达95.0%,纯度可达97%,产量为1.88 kg·h-1。与传统釜式工艺相比,微流控技术的硫酸消耗量降低了7.6 倍,反应时间由4 h缩短到60 s,且产品纯度还有所提高。随后,该团队还利用此微流控平台实现了间二甲苯的硝化反应,单硝基产物总收率高达99%,产量为1 kg·h-1,时空产率比传统间歇工艺高出两个数量级[44]。

图2 微反应器中均三甲苯的硝化反应[43]Fig.2 Nitrification of mesitylene in microreactors[43]

2.2 氧化工艺

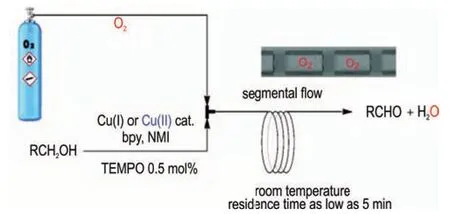

氧化反应是有机合成中最重要的化学反应之一,是杂原子引入和官能团转化的关键。因氧化剂、底物、反应类型的不同,氧化工艺种类繁多,且多具危险性。苯甲醛是一种重要有机合成中间体,用于染料、香料的生产和药物合成。苯甲醛可通过苯甲醇一步氧化工艺制备得到,但由于其化学性质活泼,在合成过程中容易发生过度氧化生成酸进而发生酯化或羟醛缩合等副反应,使得醇氧化工艺的大规模应用受到限制。Vanoye等[45]在毛细管微通道反应器中以铜盐和2,2,6,6-四甲基哌啶氮氧化物(TEMPO)为共催化剂,乙腈为溶剂,实现了苯甲醇的催化氧化过程(图3),10 min 内苯甲醇转化率可达98%。进一步,Hommes 等[46]使用廉价的金属溴化物(Co/Mn/Br)作为均相催化剂,代替成本高的Cu/TEMPO 催化剂,于段塞流微反应器中催化氧化苯甲醇合成苯甲醛(150 ℃,乙酸为溶剂),18 s 内产率可达85.6%。研究者进一步探究了微反应器中气液两相的传质过程,提出了一种基于瞬时反应机制的传质模型,可以较好预测反应进程。

图3 微反应器中伯醇的催化氧化反应[45]Fig.3 Catalytic oxidation of primary alcohols in microreactor[45]

2.3 重氮与偶氮化工艺

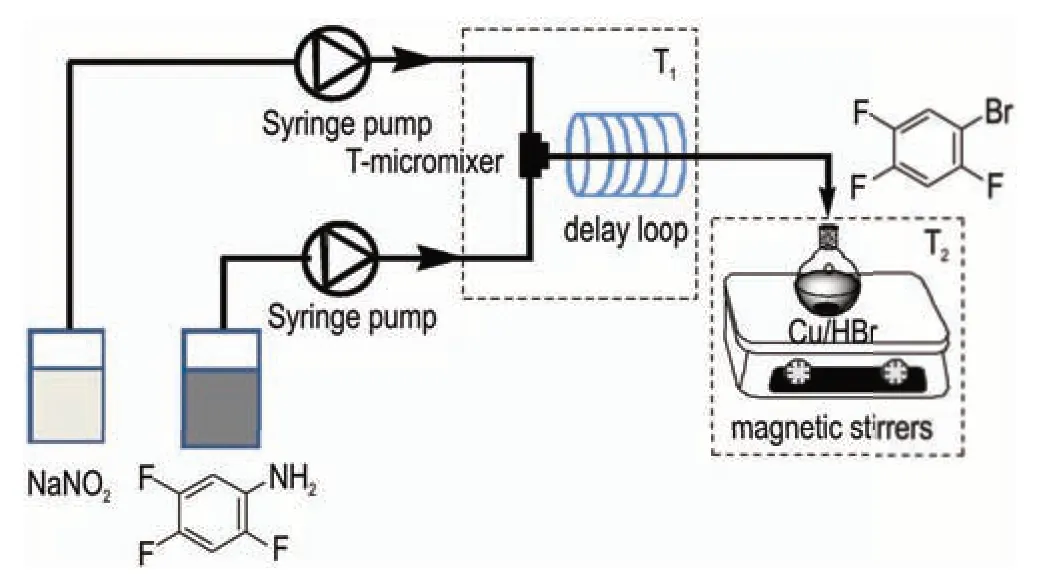

重氮化反应是指伯氨基芳基化合物与亚硝酸钠在酸性介质中反应生成重氮盐酸的过程。重氮化反应应用广泛的原因是由于产物重氮盐反应活性较高,可以在不同的反应条件下继续合成其他化合物。在传统釜式反应器中为避免重氮盐产物受热分解,通常于0~5 ℃的低温环境下进行重氮化反应,生产效率低,副反应较多,且能耗较高。Deng 等[47]以2,4,5-三氟苯胺和NaNO2为原料,在HBr 气氛下于微通道反应器中利用重氮化反应成功制备得到2,4,5-三氟溴苯(图4),收率可达93.3%,通过调整T 型微混合器和微通道反应器的尺寸可将合成规模放大到千克级。Liu 等[48]通过类似的连续重氮化微反应工艺实现了苯胺、邻甲基苯胺、间甲基苯胺和邻乙基苯胺等多种芳香胺的重氮化反应,利用同轴流微反应器将微滴与酸充分混合从而避免管路堵塞,30 s 内芳香胺转化率可达99%,收率可达90%。

图4 微反应器中2,4,5-三氟苯胺的重氮化反应[47]Fig.4 Diazotization of 2,4,5-trifluoroaniline in microreactor[47]

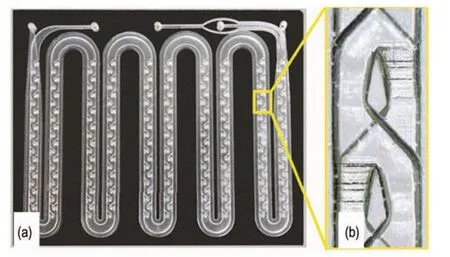

Ren 等[49]利用飞秒激光微加工技术设计出构型复杂、高密度、大体积的厘米级微芯片反应器(图5),该微反应器将流进的流束分解成上下两个分流束,然后这两个分流束再从左右两个方向重新结合,最终分裂为8 个微流束,并形成7 个传质界面,具有强大的混合效率。该工作进一步将该微反应器应用于甲苯胺的重氮化反应,反应温度可提高至室温,且收率在8 min 内达到95%,时空产率是传统釜式反应器的982 倍。

图5 厘米级微芯片反应器照片(a)及混合单元结构特写(b)[49]Fig.5 Photograph of centimeter-scale microchip reactor (a)and close-up view of mixing unit structure (b)[49]

2.4 卤化工艺

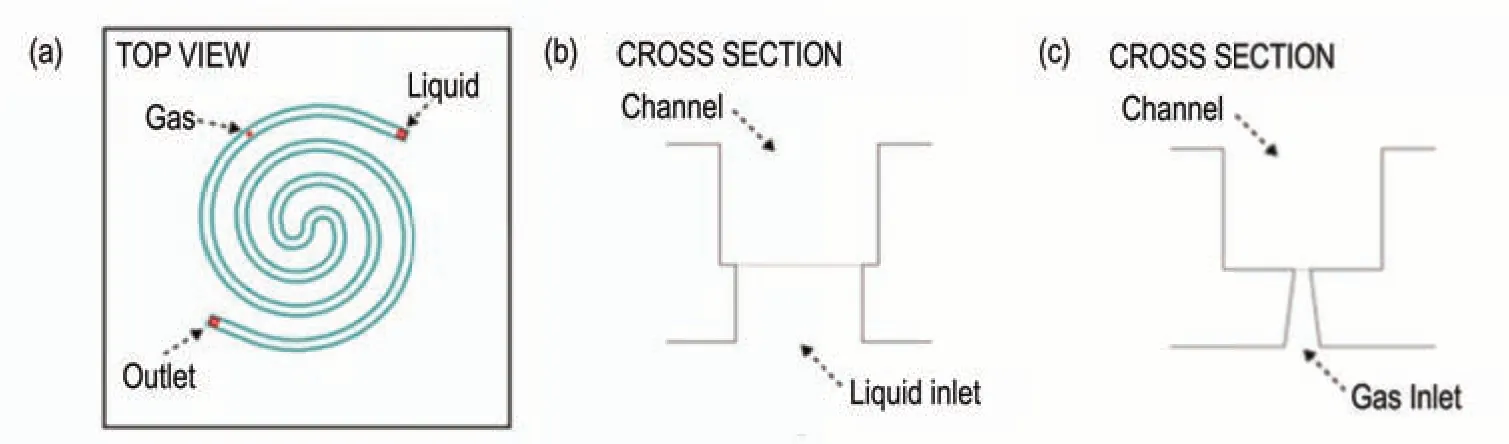

卤化工艺主要是利用卤素分子对有机分子进行直接卤化的危险工艺过程,尤其是氟化反应过程。氟化反应通常是极度放热反应,且氟化试剂本身在使用中非常危险,安全性极低,在工业生产中此类反应很难大规模运行。而微反应器中可控制体系中氟化试剂含量在微升量级,使得反应可以在爆炸极限内平稳进行。Cichowski 等[50]利用激光快速成型技术刻蚀出具有双螺旋微流体通道和微型气体喷嘴的微反应器(图6),并将其应用于氟代碳酸乙烯酯的氟化反应。以氟气/氮气的混合气体(体积比1∶1)为氟化试剂,利用微通道产生单分散气泡,增大气液两相接触面积。反应前先向微反应器中仅通入气体以于微反应器管壁内部形成稳定的氟化镍钝化层,避免后续反应对反应器造成严重腐蚀。随后向微反应器中通入原料氟代碳酸乙烯,在室温下连续进行107 h 的直接氟化反应,成功制备得到了包含3 个二氟代碳酸乙烯酯和1 个三氟代碳酸乙烯酯的混合物(质量比为13∶53∶33∶3),且反应器没有明显的泄漏或腐蚀。

图6 (a)双螺旋微通道示意图;(b)液体入口的横截面示意图;(c)气体入口的横截面示意图[50]Fig.6 (a) Double-spiral microfluidic channel, (b) schematic cross-section of laser-drilled liquid inlet,(c) cross-section of gas nozzle[50]

综上所述,微反应器的应用使具有放热剧烈、反应物或产物不稳定、需要高温高压苛刻反应条件等特点的危险化工合成工艺(如硝化、氧化、重氮与偶氮化、卤化工艺等)由间歇生产转为连续生产成为可能,并可显著提高反应产率、选择性,减少三废,最大程度降低了工艺过程的危险性。

3 微反应器在单质含能材料制备中的应用

3.1 硝基类含能化合物

硝基类含能化合物结构中一般含有一个或多个C—N,N—O 等高能化学键,属于高氮低碳氢类化合物,其能量密度较高,且更易达到氧平衡。因此,这类化合物大多具有输出能量高的特点,被用作起爆药、传爆药和主炸药。三硝基间苯二酚铅(LTNR)就是一种典型的高静电感度起爆药。传统间歇釜式装置混合性能差、温度分布和浓度分布不均匀,导致生成的LTNR晶粒可重复性差,形貌不均匀,粒径分布宽,且批处理操作安全风险高,严重影响了其在实际应用中的性能。Zhao 等[51]首次构建了分段流微反应器平台(图7),以氧化镁,2,4,6-三硝基间苯二酚和硝酸铅为原料,通过分段流动法合成了形貌均一且粒径分布窄的LTNR 晶粒,还进一步探究了体系流速、添加剂甘油以及十六烷基三甲基溴化铵(CTAB)用量对LTNR 晶粒形貌及尺寸的影响。结果表明,LTNR 晶粒的粒径尺寸可以通过改变流速和CTAB 添加量来控制;其中,LTNR 晶粒粒径随着流速和CTAB 浓度的增加而减小,形貌则可以通过甘油和CTAB 添加量来控制:当甘油体积分数低于10%时为纺锤形,大于10%时变为不稳定晶型;当CTAB 浓度低于1 mM 时为纺锤形,大于1 mM 时变为棒状。

图7 分段流微反应系统合成LTNR 晶粒的工艺流程图[51]Fig.7 Schematic diagram of a microreactor system based on segmented flow for the synthesis of LTNR[51]

Zhou 等[52]进一步将自主设计的混沌混合式微混合器与液体分段流技术组成为新型微反应系统,成功制备了具有均匀短柱状形貌的LTNR 晶体,以及多空球形的三硝基间苯二酚钡(BaTNR)晶体,产品的均质性相较于传统批式操作有显著提高。

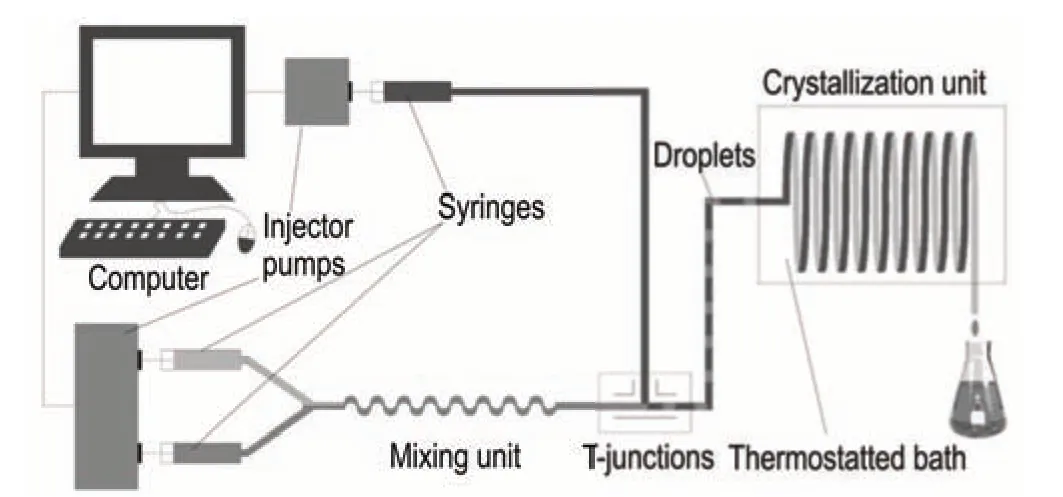

2,4,6-三硝基甲苯(TNT)是具有中等威力的含能材料,具有令人满意的热稳定性和较低的机械敏感性,是第一种能够满足生产商和军方期望的炸药,于19 世纪60 年代首次合成,如今仍被军事和特殊工业部门用于许多爆炸性混合物中[53]。TNT 通常通过2,4-二硝基甲苯(DNT)经硝化反应得到,但在传统合成工艺中往往需要采用高度危险的试剂,如发烟H2SO4、发烟HNO3,且需要在高温下进行,工艺危险性较高。Kyprianou 等[54]采 用 普 通 硝 化 混 合 物(65% HNO3/98% H2SO4)代替传统发烟H2SO4/发烟HNO3作为硝化剂,在微通道反应器中研究了TNT 的连续合成工艺(图8)。研究者利用氯仿在管路出口处对反应进行淬灭,防止产物被进一步氧化,同时避免因产物沉积而造成管路堵塞;此外,他们还对HNO3∶DNT 的摩尔比、停留时间和反应温度等关键工艺参数进行优化,在最优操作条件下20 min 内转达率可达99%,远高于传统间歇工艺(58%)。

图8 微反应器合成TNT 的工艺流程图[54]Fig.8 Schematic diagram for the synthesis of TNT in microreactor[54]

二硝基萘是一种重要的含能材料中间体。国内外工业化生产二硝基萘的工艺主要以萘或硝基萘为原料,采用传统的硝硫混酸硝化法在间歇反应釜中进行硝化反应。为避免剧烈放热,需逐滴加入硝化剂,同时辅以冷冻盐水对反应釜进行持续降温,工艺收率和选择性均较低。Ni 等[55]在微通道反应器中,以萘和硝酸为原料,实现了二硝基萘的连续流动合成。考察并优化了硝酸浓度、反应温度、反应物料摩尔比以及原料进料流速等操作参数对反应的影响,当采用95%HNO3作硝化剂、萘与硝酸的摩尔比1∶6、反应温度70 ℃、反应系统总通量为42.4 mL·min-1时,产物二硝基萘的粗品收率可达95%,1,5-二硝基萘和1,8-二硝基萘的总选择性为90%左右,且与传统混酸工艺相比,废酸生成量大幅减少,且组成简单,便于回收。

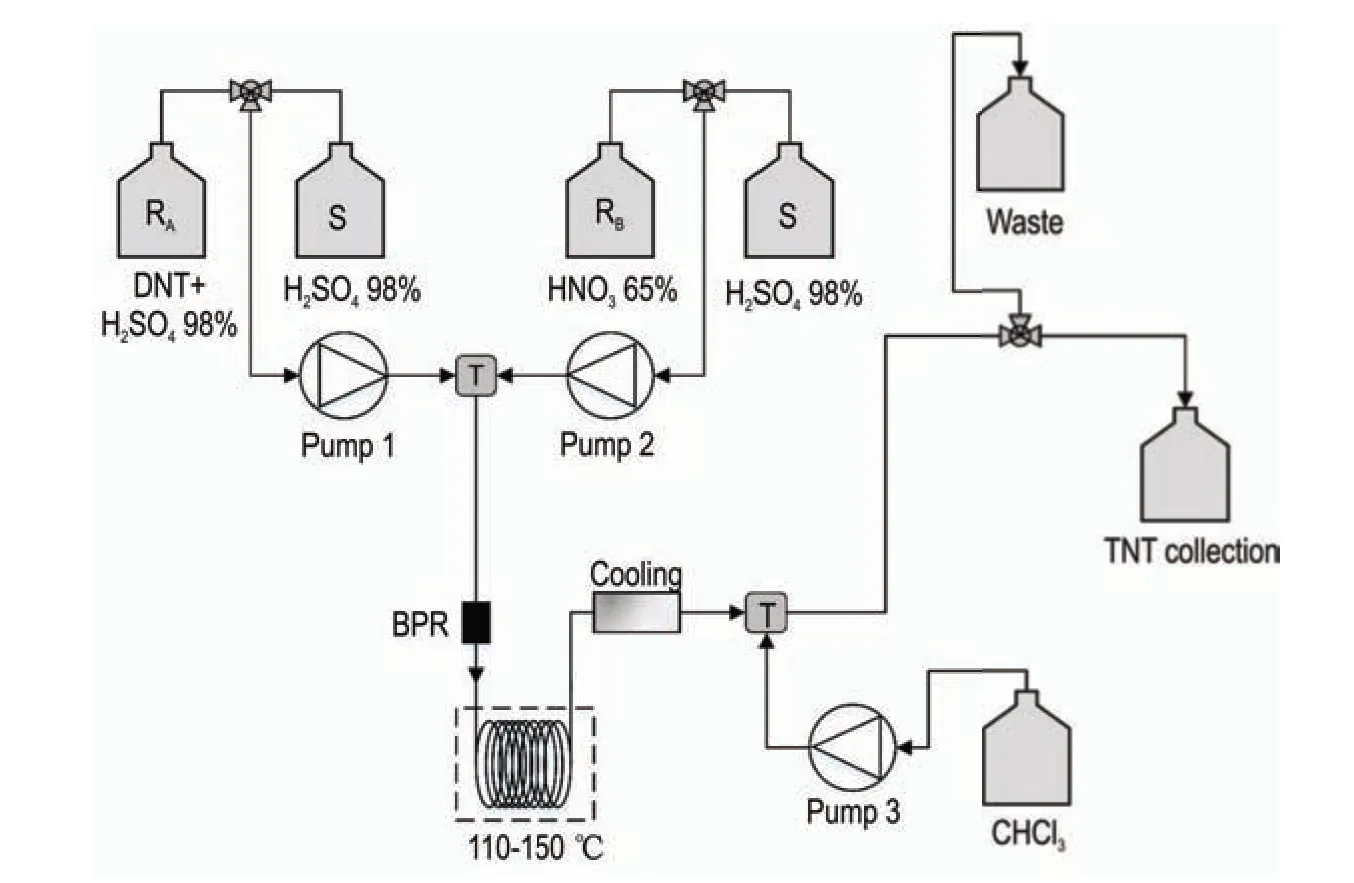

含能化合物的微观构型和粒度分布对材料性能和特性有重要影响。微纳米含能材料因具备小尺寸效应、表面效应和量子尺寸效应等特点,在释能效率和可控性方面表现更优。微反应器毫秒级的混合效率可以对晶粒的成核及生长过程实现精准控制,在制备微纳米含能材料方面具有无可比拟的优势。Zhao 等[56]开发了一种具有两层交叉通道的被动微反应器(图9),可以通过调节混合长度和总流量来控制混合效率。经数值仿真模拟确定混合长度为48 mm,总流速为45 mL·min-1时混合效率高,将其用于六硝基芪(HNS)纳米颗粒的连续流动制备过程,得到了粒径为91~255 nm 的HNS 颗粒,相较于在相同溶剂/非溶剂比下烧杯中得到的106~615 nm HNS 颗粒,粒径更小,粒径分布更窄。除了减小含能材料颗粒粒度,对颗粒进行球形化处理,获得表面光滑无棱角的微纳米球型含能晶体,可以避免形貌不规则颗粒表面棱角处积累的热点影响安全性能并提高材料机械感度。

图9 两层交叉通道被动微反应器示意图[56]Fig.9 Schematic diagram of passive microreactor with two-layer cross channels[56]

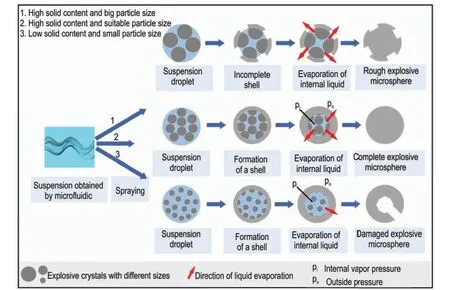

Shi 等[57]基于重结晶和液滴干燥过程,提出了一种针对微纳分层结构炸药颗粒的球化模型(图10),分析了炸药晶体颗粒可能的球化过程和三种球化类型;提出颗粒内外压力的相互作用是影响颗粒球化过程的关键因素,固体含量高且粒径合适的原料液经喷雾干燥后所形成的颗粒,由于其内部蒸气压(pe)小于或等于外界压力(po),可以有效通过外壳微孔去除内部水分,更倾向于形成球形度高的爆炸性微球。基于此,该工作通过耦合微流控技术与喷雾干燥技术设计构建了一种用于制备高质量球形化含能晶体的新型微流控平台(图11),利用HNS 颗粒验证了上述模型的可靠性,进而实现了高质量HNS 微球的连续流动制备。研究发现合适的溶剂/非溶剂流速(Q2/Q1)比对抑制蒸汽逸出破坏球壳和保持颗粒球形形貌很重要,当Q2/Q1=3时,颗粒的球形度最好。爆轰试验表明,制备的HNS微球在1400 V 下可以成功爆轰。与普通不规则形貌的HNS 纳米颗粒相比,HNS 微球在不影响点火灵敏度的情况下具有更好的流动性和堆积密度。

图10 微纳分层结构炸药颗粒的球化模型[57]Fig.10 Spheroidization model of explosives with micro/nano hierarchical structure[57]

图11 耦合微流控技术与喷雾干燥技术的微流控平台的示意图[57]Fig.11 Schematic diagram of the continuous platform built by coupling microfluidics and spray drying

Zhang 等[58]首次将微流控技术与共振声混技术(RAM)相结合,创新性地提出了一种新型连续流共振声混合技术(CFRAM)(图12),并利用CFRAM 技术卓越的混合性能成功实现了三氨基三硝基苯(TATB)纳米颗粒的连续流动制备,制备得到的纳米TATB 具有更小的平均粒径(50.8 nm)和更窄的粒径分布(14.1~111.5 nm),且表观活化能相较于初始TATB 颗粒降低了6.5 kJ·mol-1,具有更好的热稳定性。

图12 (a)纳米TATB 制备系统示意图;(b)微反应器内部结构示意图;(c) CFRAM 工艺示意图[58]Fig.12 Schematic diagrams of (a) nano TATB preparation device,(b) the internal structure of the microreactor,(c) CFRAM process[58]

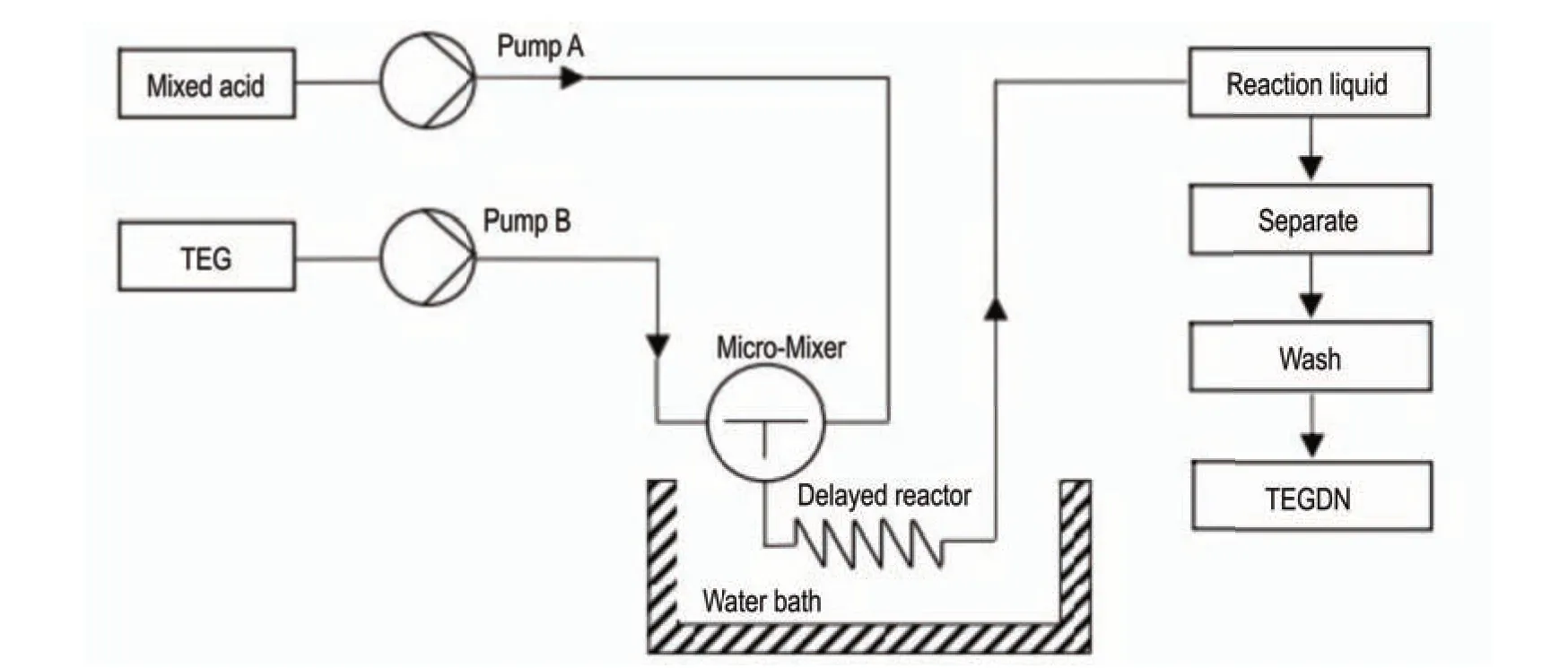

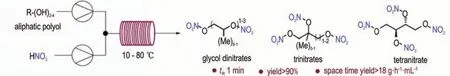

3.2 硝酸酯类含能化合物

硝酸酯类含能化合物是一类含有一个或多个硝酸酯基团(—C—O—NO2)的高能量密度化合物,大多通过相应的多元醇经低温硝化反应后得到,工艺危险性高。其中,硝化甘油(NG)是目前应用最为广泛的硝酸酯类含能化合物之一。Tang 等[59]通过混沌式微反应器,以甘油、硝酸和硫酸为原料成功合成了NG,研究了微流道尺寸、反应物摩尔比及反应温度等工艺条件对合成产率和纯度的影响,确定了最佳工艺条件。在微流道直径为1.0 mm,反应温度为19 ℃,甘油与硝酸的摩尔比为1.0∶4.5,反应时间为5 min 时,NG 的产率可达50.9%,纯度为98.9%,产率高于传统釜式合成工艺近2.5 倍。尽管NG 具有有效氧量高、分子间自由度大、塑性强等优点,但仍存在感度高,易于挥发和吸湿等问题。

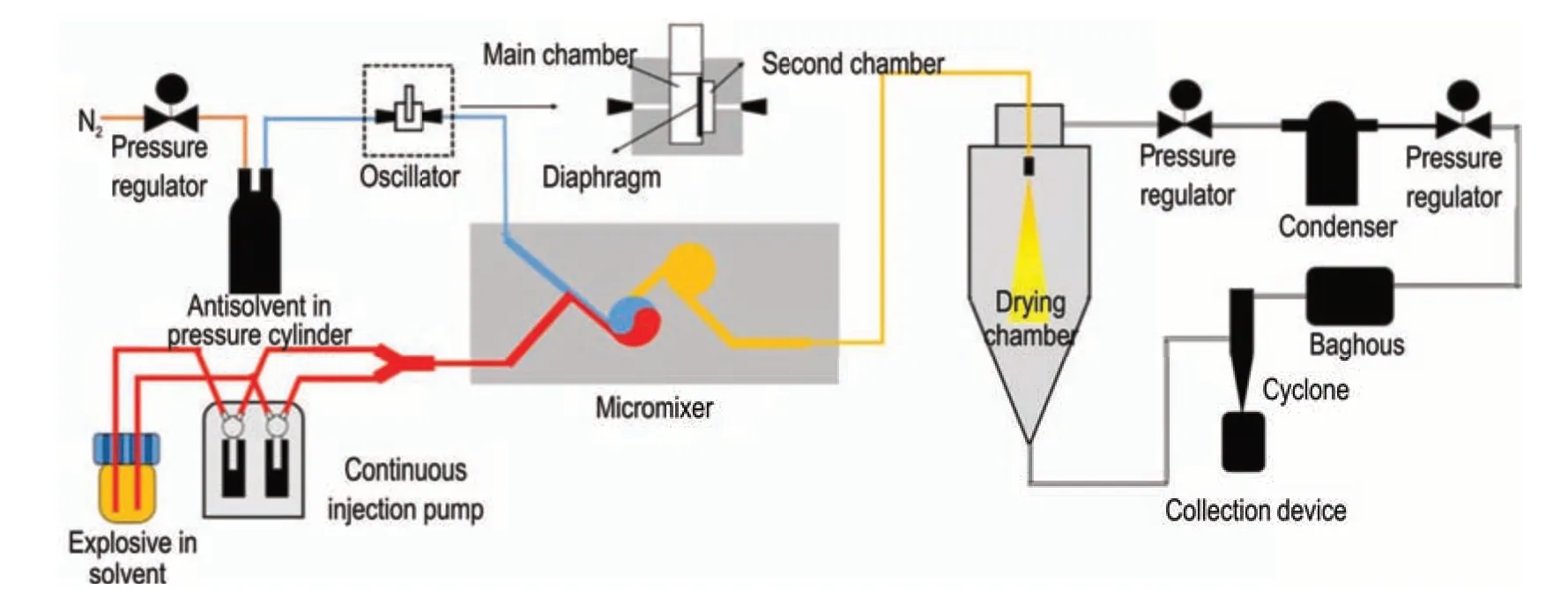

二缩三乙二醇二硝酸酯(TEGDN)具有感度低、玻璃化温度低、对硝化棉的增塑性好、抗迁移能力强等优点,常替代或部分替代NG 应用于钝感推进剂或发射药中以增强其低温力学性能和安全性[60]。Liu 等[61]以二缩三乙二醇(TEG)、硝酸、硫酸为原料,经微通道反应器混合并发生硝化反应后,成功制备得到了TEGDN(图13)。经工艺优化后,室温下17 s 内产品收率即可达94.5%,纯度可达99.2%。与间歇釜式硝化工艺相比,微反应器合成工艺减少了约1/6 的硝酸用量,反应停留时间和反应物料在线量均减少了一个量级,产量提升了近20%以上。

图13 微反应器合成TEGDN 的工艺流程图[61]Fig.13 Schematic diagram for the synthesis of TEGDN in microreactor[61]

2-乙基硝酸己酯是一种新型钝感含能增塑剂,但其制备过程往往涉及快速、强放热的液-液多相反应,操作难度大且为危险系数高。Shen 等[62]在具有16 个平行微通道的微反应器中,基于异辛醇硝化反应成功制备得到了高纯度2-乙基硝酸己酯。相较于传统制备过程需要低于15 °C 的苛刻反应条件,可以安全提高反应温度至35 °C,显著提高了反应过程的安全性和可操作性。该工作还考察了原料配比、流速、有机相/水相流量比和反应温度等因素对制备过程的影响,在硝酸/异辛醇摩尔比1.5、停留时间7.2 s、反应温度35 ℃的条件下获了高达98.2%的2-乙基硝酸己酯产率,未检测到副产物。

Wang 等[63]采用微反应器合成出了另两种新型不敏感硝酸酯增塑剂三羟甲基乙烷三硝酸酯(TMETN)和丙二醇二硝酸酯(PGDN),通过优化反应温度、反应物摩尔比等工艺条件,降低了体系混酸用量,规避了乙醚萃取等后处理过程,使得最终产物的收率均达90%以上,纯度大于98%。

Zharkov 等[64]设计并研制了气液两相流动硝化微反应装置(图14),以液化四氟乙烷(TFE)为介质,五氧化二氮(DNP)为硝化剂,成功将2-乙基己醇、二甘醇和甘油分别转化成相应的硝基酯。通过优化流速、DNP 浓度以及停留时间等操作条件,三种硝基酯的收率可大于90%,单位时间内产量高出传统釜式硝化工艺两个数量级,这为硝酸酯微反应器合成工艺放大奠定了基础。

图14 硝酸酯的连续合成工艺流程图[64]Fig.14 Flow chart for the continuous synthesis of nitrates[64]

3.3 叠氮类含能化合物

叠氮类含能化合物是一类含有叠氮含能基团的化合物,具有起爆阈值低、反应性强、化学相容性好等特点,在初级炸药,低易损性、低特征信号火箭推进剂和发射药中有着广阔的应用前景[65]。然而,其合成过程较强的爆炸倾向与较大的毒性给研究者们带了重大挑战。叠氮化溴(BrN3)是一种剧毒且易爆的含能中间体,常用于制备1,2-溴叠氮化物。Cantillo 等[66]利用内径0.5 mm 的十字交叉微反应器,以NaBr 和NaN3为卤素和氮源、过氧单磺酸钾为氧化剂在水相中实现了BrN3的安全高效制备,并通过引入有机相,实现了BrN3的原位萃取,避免了其水相分解。

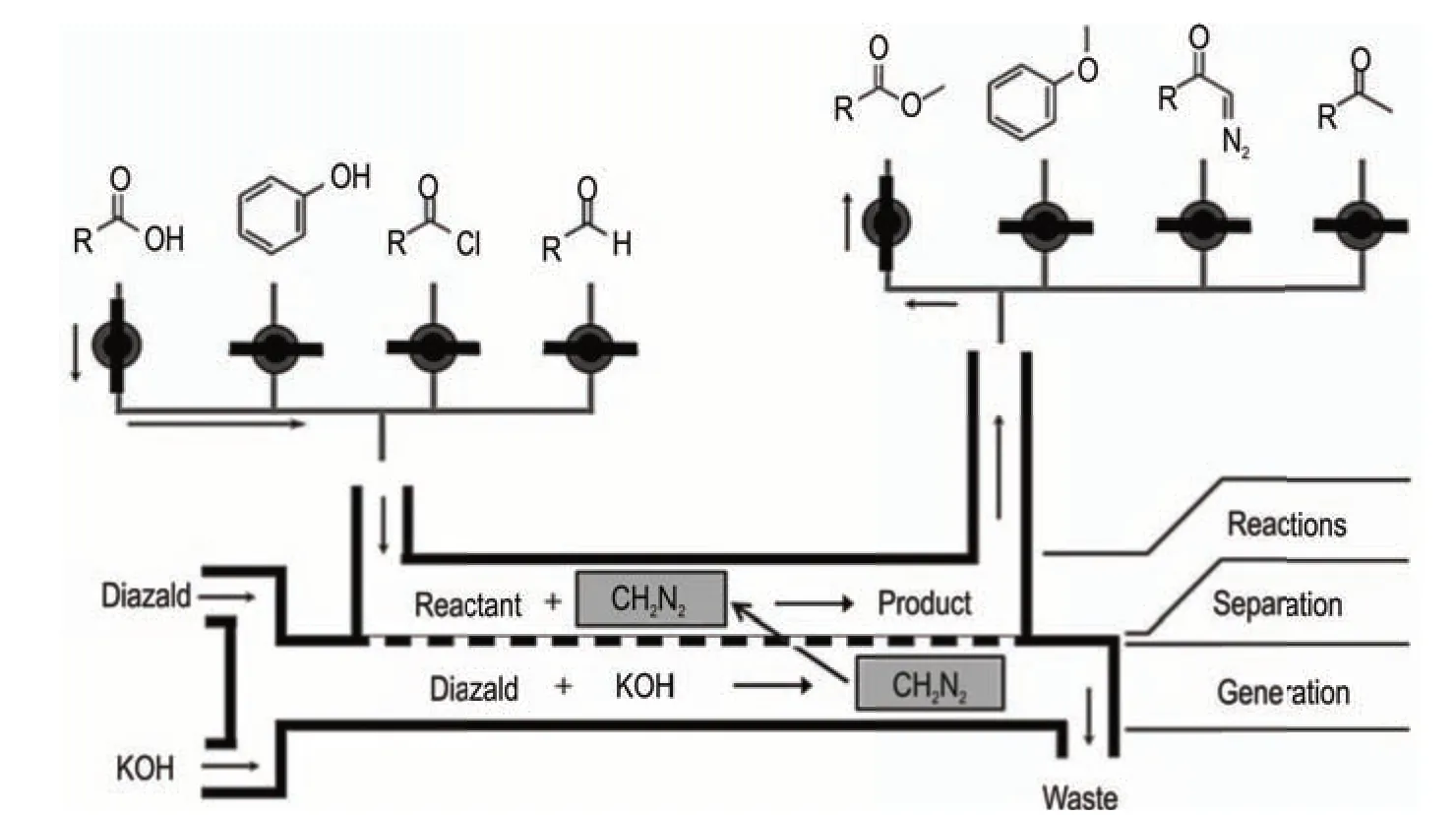

叠氮甲烷(CH2N2)是一种重要的甲基化含能化合物,高毒性和爆炸性限制了其工业化生产规模。Ram等[67]设计了一种新型双通道平行微反应器平台,两个平行通道间采用高疏水性、可容许气体通过的聚二甲基硅氧烷(PDMS)膜分隔(图15)。利用该平台,研究者实现了CH2N2的原位生成、分离与反应一体化工艺,碱性水溶液中生成的CH2N2可直接透过PDMS 膜扩散进入另一个通道实现高效分离,还可进一步与有机相中的底物如苯酚、酰氯、醛和羧酸等进行反应得到所需产品。

图15 双通道平行微反应器合成CH2N2的工艺流程图[67]Fig.15 Schematic diagram for the synthesis of CH2N2 in dual-channel microreactor[67]

Mastronardi 等[68]对上述工艺进行了改进,设计了一种管中管式微反应器(图16),内管采用容许气体通过 的Teflon AF-2400 材 料 制 成。 CH2N2由N-甲基-N-亚硝基对甲苯磺酰胺(Diazald)的醇溶液与碱反应在内管中制得,之后扩散出内管壁溶于外管中的有机相参与后续反应如甲基化反应、环丙烷化反应以及环加成反应等,而水相废液则从内管流出。

图16 管中管式微反应器的图示与原理[68]Fig.16 Principle and schematic view of the tube-in-tube micoreactor[68]

由于CH2N2通过膜的过程是以扩散为主导的,因此上述工艺均要求CH2N2在反应液中达到较高浓度来保证一定的扩散速率。为此,Dallinger 等[69]创新性地将管中管式微反应器浸润到有机溶剂苯甲酸溶液中,利用溶剂扩散来解决这一问题(图17)。在该工作中,CH2N2仍于管内合成,生成的CH2N2可在溶剂作用下快速扩散进入瓶中与底物发生后续反应。该方法得到的无水CH2N2可以用于α-氯代酮类化合物的合成,收率可达88%以上,此外还可应用于吡唑环的合成。

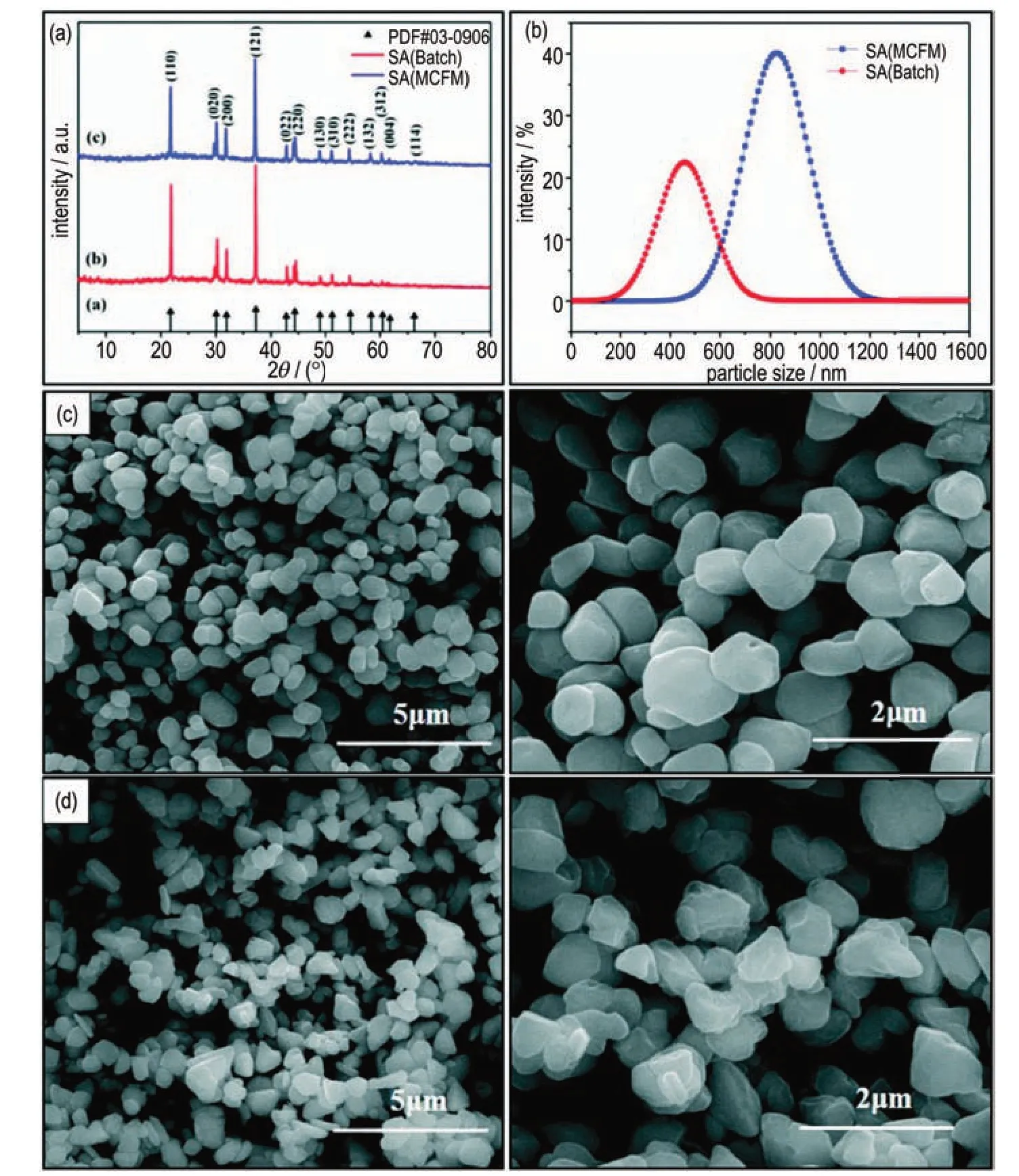

叠氮化银(SA)是一种典型的金属叠氮化物,常用作固体炸药。传统合成过程大多通过在烧杯中混合硝酸银和叠氮化钠实现制备,存在克级以上制备和后处理过程危险性大、产品重现性差、原料利用率低等问题。Chen 等[70]采用自助设计的多错流微反应器显著提高了反应溶液的混合效率,制备了具有球形形貌、良好的晶形结构、粒径尺寸较大且分布窄的SA 纳米颗粒。与传统反应过程相比,微反应系统的合成效率提高了近13 倍,且产物形貌尺寸更为均一(图18),具有更高的热稳定性(初始热分解温度比间歇工艺产物高9.9 ℃)和相容性,以及更为优异爆轰能力,爆轰速度可达180 m·s-1。

图18 (a)SA 晶体的XRD 图谱; (b)PSD 图谱; (c)微反应系统所得产物的SEM 图像; (d)间歇法所得产物的SEM 图像[70]Fig.18 (a) XRD pattern and (b) PSD pattern of SA crystal; SEM image of the product obtained by (c) microreactor system and(d) batch method[70]

Han 等[71]针对传统常规叠氮化铅(LA)制备过程易于生成针状β-Pb(N3)2而存在自爆危险等安全隐患问题,利用T 型微流控芯片作为高效混合和可控连续化反应平台,合成了平均粒径15 μm 的LA 起爆药,随后利用聚焦型微流芯片将合成的LA 起爆药进行球形化改性,制备出LA 起爆药微球,研究了流速、反应物溶液、晶型控制剂等反应条件对产物粒径和形貌的影响。制备所得的LA 微球均为α型晶体,无β型副产物生成,反应活性高于常规方法制备得到的LA 粉末。此外,相较于未球形化处理的LA 颗粒,LA 微球具有较高的撞击感度(25.5~12.1 cm),但静电火花感度(1.98~2.97 kV)和火焰感度(26.3~16.1 cm)均显著降低,爆炸输出能力更高(爆压积分值提高了63.6%),这为敏感起爆药的制备和调控提供了新思路。

3.4 含氮杂环类含能化合物

含氮杂环类含能化合物是一类由碳原子和氮原子共同构成的环状有机化合物,制备工艺往往存在反应温度高且反应时间长等问题[72]。Li 等[73]采用微通道反应器,以乙酸代替传统Cu(I)型催化剂,在不引入金属离子的情况下合成了一系列1,2,3-三唑化合物(图19)。实验结果表明,对于大多数底物,采用微反应器相较于传统搅拌釜均表现出了更高的选择性和转化率。

图19 微反应器合成1,2,3-三唑化合物的工艺流程图[73]Fig.19 Schematic diagram for the synthesis of 1,2,3-triazole compounds in microreactor[73]

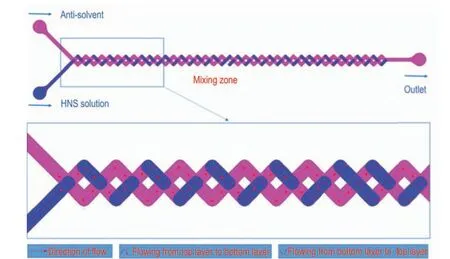

Pelleter 等[74]利用内交叉指型微混合器和盘管串联构成流动微反应系统(图20),以硝酸和3-甲基吡唑的硫酸溶液为原料液,经微混合器在毫秒级时间内达到均匀混合,进而在盘管中停留90 min 实现充分反应制备得到3-甲基-4-硝基吡唑,最终转化率可达98%。

图20 合成3-甲基-4-硝基吡唑的微反应器系统[74]Fig.20 Microreactor system for the synthesis of 3-methyl-4-nitropyrazole[74]

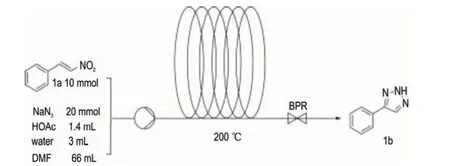

1-氧-2,6-二氨基-3,5-二硝基吡嗪(LLM-105)在较宽的温度范围内都具较高的热稳定性,火焰感度、撞击感度和摩擦感度较低,有较大的潜力用作高能钝感传爆药的主体炸药和雷管装药。Zukerman 等[75]参照传统合成工艺在微通道反应器中实现了2,6-二氨基吡嗪-1-氧化物(DAPO)的连续流动硝化,一步合成出了高纯度的LLM-105 单质炸药。

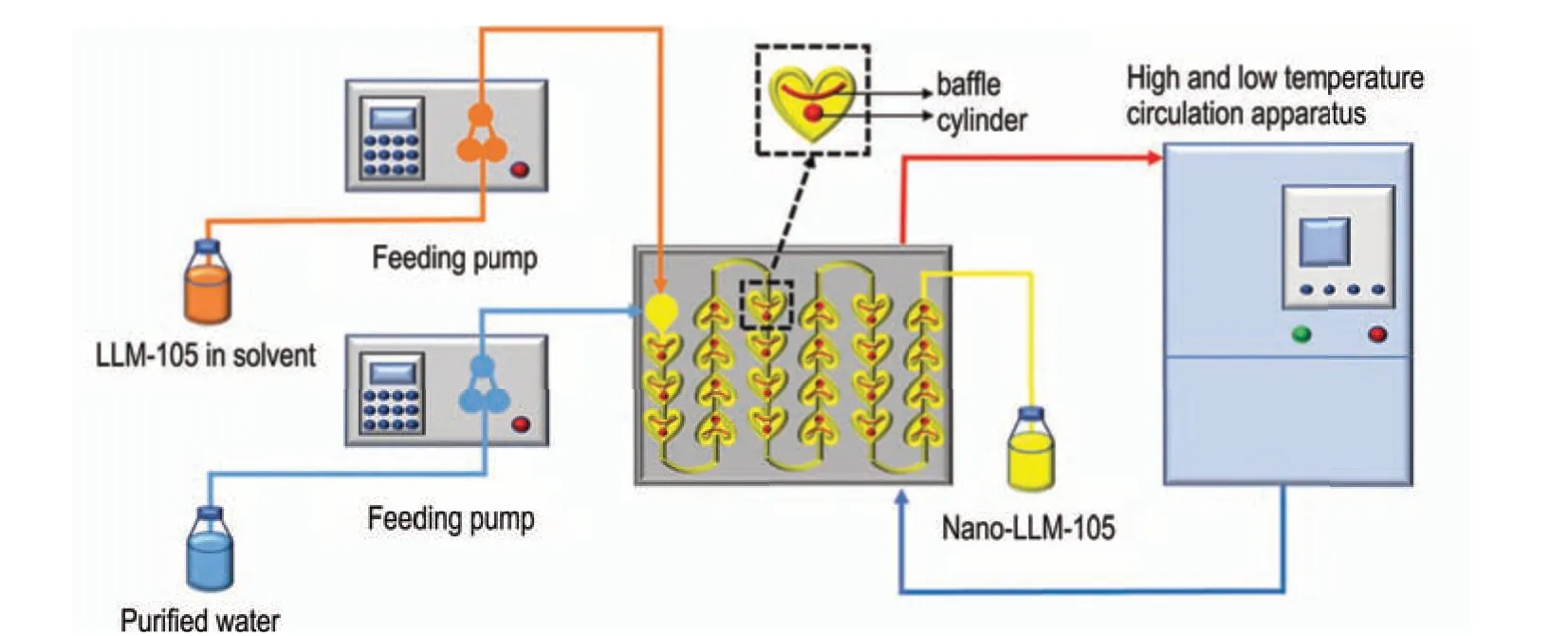

Zhang 等[76]进一步基于爆炸性晶体快速重结晶的特点,设计了一种由多个心型结构串联的微反应器系统(图21)。通过心型结构中内置的挡板和圆筒来强化流体间的混合作用,利用微液滴内的重结晶过程成功制备得到了具有良好晶形结构的LLM-105 纳米颗粒,平均粒径约为125 nm。该工作还进一步研究了原料液过饱和度、微反应器结构、溶剂/非溶剂比、流速、停留时间以及反应温度等参数对于LLM-105 粒径的影响,发现原料液过饱和度和反应器结构在纳米级LLM-105 制备过程中起着关键作用,原料液溶解温度50 ℃、总流量50 mL·min-1、溶剂与非溶剂流速比1∶10、反应温度20 ℃、微反应器板数4是最优的制备参数。

图21 合成LLM-105 纳米颗粒的微反应系统[76]Fig.21 Microreactor system for the synthesis of LLM-105 nanoparticles[76]

Ning 等[77]通过耦合四个平行微尺度振荡器和单旋流T 型微芯片反应器,构建了一种新型四通道平行微流控重结晶系统(图22),利用T 型微芯片内部的分流器和微通道数量放大避免了因扩大管径而失去微观尺寸优势。研究者将该系统成功应用于具有高质量晶体形貌的LLM-105、HNS、环四亚甲基四硝胺(HMX)和环三亚甲基三硝胺(RDX)四种单质炸药晶体的高效流动制备。

图22 四通道平行微反应重结晶系统的示意图(a)和照片(b)[77]Fig.22 Schematic diagram (a) and photo (b) of a four-channel parallel microfluidic recrystallisation system[77]

3.5 其他

硝基胍(NQ)是一种常用的钝感炸药,因具有较低的机械感度和较高的爆炸水平而常被用作推进剂、发射药和炸药装药的钝感组分,从而有效提高火炸药配方的钝感特性。Zhang 等[78]采用心形通道结构的脉冲混合式微反应器构建了NQ 的连续合成工艺装置,并以化学性质稳定的硫酸胍(GS)的硫酸溶液代替传统的硝酸胍作为反应物,避免了传统合成工艺原料具有爆炸性带来的安全隐患。研究者进一步考察了混酸浓度、反应温度、停留时间、物料比等操作参数对反应的影响,在V(80% HNO3)∶V(98% H2SO4)=2∶1、反应温度为60 ℃、停留时间为 30 s 的最优工艺条件下,GS 的转化率可达87.9%。NQ 的收率可达86.1%。

综上所述,单质含能材料的性能不仅取决于分子结构,更取决于其形貌、粒径、粒径分布等微观结构。传统间歇工艺中不可避免地存在大范围浓度梯度、温度梯度,使得反应器内不同区域的反应环境差异很大,导致反应过程难以控制,产物均一性差。而微反应器的微米级尺度更接近于分子尺寸,可以在微米级空间、毫秒级时间内对反应过程进行高效调控,在单质含能材料制备方面具有显著优势。

4 微反应器在复合含能材料制备中的应用

复合含能材料是由两种或多种不同性质的含能组分构成的复合体系,既能维持单质组分自身的物理化学性质,又能改善材料的表面性质,提高分散性和流动性,降低感度,显著提高材料的性能[79]。传统的制备方法如喷雾干燥法、机械球磨法等,受限于宏观尺度有限的混合能力,难以实现对合成条件的精确控制,大多存在着反应时间长、样品消耗大、后处理流程繁琐且成本高等问题。

4.1 共晶/共颗粒类复合含能材料

B/BaCrO4复合颗粒由于其具有恒定的燃烧速率和稳定的燃烧特性,常用作延期药为爆轰或点火顺序提供准确的延迟时间。传统制备方式得到的产物延期精度仅为8%,且难以提高。Zhou 等[80]设计了硅基微孔阵列芯片和不锈钢基微孔阵列芯片分别用于流体混合和液滴分散,并在此基础上构建了具有在线检测功能的微芯片反应系统(图23),对两相流速、反应物浓度和温度等合成参数进行快速筛选,制备得到了粒径分布窄且尺寸可调的BaCrO4纳米氧化剂。进一步利用超声辅助构建了微液滴模板限域自组装微反应系统,建立了限域空间内B/BaCrO4微液滴受表面张力和分子间力耦合作用触发自组装过程的物理模型(图24),成功合成了粒径在40~70 μm、类球形形貌、窄粒径分布的B/BaCrO4复合微粒,实测延期精度约为3.4%。

图23 (a~b)用于混合过程的硅基微孔阵列芯片示意图;(c)BaCrO4纳米颗粒的合成工艺;(d~e)用于分散过程的不锈钢微孔阵列芯片;(f)自组装B/BaCrO4复合微粒的合成工艺[80]Fig.23 (a-b) Schematic diagram of the silicon-based microporous array chip used for the mixing process;(c) synthesis process of B/BaCrO4 nanoparticles;(d-e) stainless steel microporous array chip used for the dispersion process; (f) synthesis process of self-assembled B/BaCrO4 composite particles[80]

图24 B/BaCrO4自组装成球形过程的示意图[80]Fig.24 Schematic diagram of the self-assembly of B/BaCrO4 into spheres process[80]

Shi 等[81]设计构建了由微流体振荡器、双室旋流微混合器和喷雾干燥机组成的连续化振荡-涡流-共轴聚焦微反应系统(图25),制备了壳层厚度为70 nm 的1,1-二氨基-2,2-二硝基乙烯(FOX-7)/HMX 复合炸药微球。与同组分混合炸药相比,FOX-7/HMX 复合炸药微球的撞击感度和摩擦感度分别降低了52% 和75%,平均燃烧速率提高了5.4%,具有良好的安全性和输出性能。

Zhang 等[82]基于微流控界面自组装技术,构建了一种可大规模制备复合炸药颗粒的微反应系统,成功制 备 了 粒 径 在10~50 μm 的TATB/HMX 复 合 颗 粒。与纯HMX 颗粒相比,TATB/HMX 复合颗粒表面因被纳米TATB 紧密包覆而变得粗糙,使得TATB/HMX 复合颗粒的摩擦感度(0%)显著降低,分解温度提高,具有良好的安全性和热稳定性,并保持了优异的爆轰性能(8375 m·s-1,1.780 g·cm-3)。

Liu 等[83]分别采用重结晶法、分子自组装技术和微流控技术制备出了具有棒状、球状和微球结构的3,3´-二氨基-4,4´-氧化偶氮呋咱(DAAF)/六硝基六氮杂异伍兹烷(HNIW)复合晶粒(图26)。相较于重结晶法和分子自组装技术,采用微流控技术制备得到的DAAF/HNIW 复合晶粒具有相同的晶形结构,粒径分布更窄,表面更为光滑,球形度更高,撞击感度和摩擦感度均明显降低。相较于纯的DAAF,DAAF/HNIW复合微球也表现出了更高的爆轰速度。

图26 DAAF/HNIW 复合晶粒的制备过程示意图[83]Fig.26 Schematic diagram for the preparation of DAAF/HNIW composite particles[83]

4.2 PBX 类复合含能材料

聚合物黏结炸药(PBX)是一种备受关注的新型高能复合材料,其制备的关键在于基质炸药颗粒表面聚合物涂层的制备。其中,含氟聚合物由于具有较高的燃烧速率、较低的冲击灵敏度和较好的热稳定性经常被用作制备PBX 的黏合剂[84]。Jing 等[85]将液滴微流控技术与悬浮自组装技术相结合,设计并构建了一种连续循环管式微流控平台(图27)。基于溶剂交换原理,将HMX 混入黏合剂(氟橡胶F2602)的乙酸乙酯(EA)溶液中作为分散相,聚乙烯醇和吐温80 的水溶液作为连续相。HMX 经聚焦流作用在连续相中形成HMX@F2602@EA 悬浮液滴以半凝固状态在管道中运动,在连续相的萃取作用下使得EA 析出,最终制备得到了具有高球形度、窄粒径分布的多尺度F2602/HMX复合炸药微球。与传统水悬浮法制备的样品相比,微反应器制备得到的高球形度F2602/HMX 微球的流动性和堆积密度大大提高(F2602/HMX 微球vs水悬浮液模塑粉:休止角24.6°vs27.0°;堆积密度0.568 g·cm-3vs0.489 g·cm-3),屈服应力和压料应变分别提高了131.6%和30.9%,表明微流控技术能够有效提高成型粉末的充填量和压实性能。相比初始HMX,含能复合微球的冲击敏感性和摩擦敏感性均大幅降低(冲击能量和极限载荷相对原材料增加了111%~178% 和80%),并表现出更高的热稳定性。

图27 微反应器合成F2602/HMX 聚合物黏结炸药的工艺流程图[85]Fig.27 Schematic diagram for the synthesis of F2602/HMX polymer bonded explosives in microreactor[85]

Wu 等[86]基于类似的液滴微流控平台研究了不同黏合剂类型和黏合剂浓度对PBX 复合微球形貌的影响。结果表明,使用硝酸纤维素(NC)/聚叠氮缩水甘油醚(GAP)复合粘黏合剂不仅可以减少复合炸药的能量损失,还可以保持其良好的物理性能。当NC/GAP=1/4(质量比)时,复合微球具有最为规则的球形形貌和良好的分散性。此外,该工作还研究了分散相浓度和连续相流速对微球粒径分布的影响。结果表明,在相同的分散相和连续相流速下,随着分散相浓度从25 g·L-1增加至75 g·L-1,制备的复合微球平均粒径从47.46 nm增大至63.69 nm;在相同的分散相及所用浓度下,随着连续相流速从1.3 mL·min-1增加至1.9 mL·min-1,制备的复合微球平均粒径从40.26 nm 减小至33.68 nm。与传统的机械搅拌法制备的样品相比,微反应器制备得到的复合微球球形度更高,表面更平整,粒径更为均一,流动性更好,堆积密度更高且机械敏感性更低。

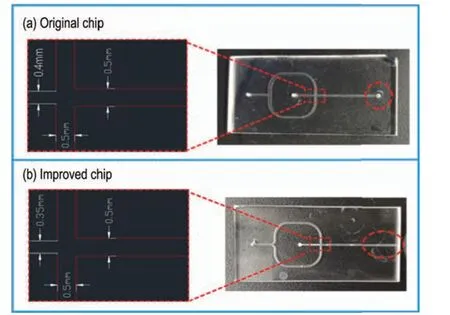

Zhou 等[87]通过改进液滴微流控芯片(图28),以NC 和F2604 为黏合剂,制备得到了具有均匀表面结构、良好分散性能和增强的燃烧性能的高质量镀铝PBX 炸药,避免了传统制备工艺因表面纳米铝粉分布均匀性差而导致镀铝炸药能量释放率低的问题。

图28 (a) 原始和 (b) 改进聚焦流微芯片反应器[87]Fig.28 (a) Original and(b) improved flow-focusing microchip reactors[87]

Yan 等[88]通过构建微尺度混沌对流重结晶反应系统快速有效地筛选出了针对聚合物黏结炸药复合体系较为合适的制备条件,并成功制备了具有均匀含氟聚合物涂层、形貌规整、粒径均一、晶体质量高且耐高过载的F2604/HNS 复合炸药颗粒。进一步通过耦合微尺度扩散反应模型和粒数衡算模型,建立了F2604/HNS 的结晶动力学模型,揭示了微混合条件对于F2604/HNS 对于结晶动力学行为的影响机制,以及HNS 晶粒表面聚合物的包覆机制。研究发现聚合物是通过氢键和范德华力改变了HNS 特定晶面的生长速率,通过调控表面自由能改变了成核速率,从而实现了对于晶体形态和粒径的调控。制备得到的F2604/HNS 复合炸药颗粒在空气炮加载试验中均表现出了优异的动态力学性能。

综上所述,在微反应器中以液滴为模板,基于微液体的微观结构和化学组成的耦合,可以构建具有不同微观结构的含能复合颗粒,并对其性能实现精准调控。目前微反应器在复合含能材料制备中的应用还处于起步阶段,未来更有望用于制备具有多孔、腔室等多样化结构的复合含能材料。

5 总结与展望

微反应器技术作为一项新兴技术,因其在安全性、高效性、稳定性、集成性和智能性等方面的卓越优势,十分契合含能化合物的合成需求,能有效对含能材料的合成、微纳米化、球形化、复合等过程进行多方面调控,目前已吸引了大量研究者的关注。本文综述了微反应器的基本原理与优势,以及微反应器在危险化工合成过程及含能材料制备中应用的国内外研究进展,特别关注了其在单质含能材料和复合含能材料制备中的潜在应用。

然而,相关工作大多是验证方法的可行性,离充分发挥出微反应器的优势还存在一定的距离,对于后续的研究有必要关注以下的几点问题。首先,当微通道内固体颗粒的直径超过其特征尺度的10%或固含量大于5%时极易发生堵塞,限制了其在含固体系中的应用,将其规模化到工业生产水平仍然具有一定的困难。未来应该关注固体颗粒参与下反应动力学和流动传热传质机制等方面的研究,完善微尺度下含能材料制备过程的化工理论体系,优化微反应器的结构、操作方式和配套系统以防止微通道内的晶核沉积、生长和架桥现象,实现含能材料制备等高固体系在微反应器内高可靠性、规模化应用。其次,尽管微反应器可以提高原料的利用率和产率,但仍然需要必要的其它反应分离操作来解决产物纯化、物料循环、副产物处置问题。未来的研究需要关注这些操作的安全性和效率,结合微反应器的连续流动和反应特性对它们进行集成和优化,全面实现含能材料的绿色制造和安全制造。同时,目前微反应器的应用主要集中在单一的微尺度混合反应中,对于复杂体系的适用性较差。未来可以通过内部结构创新、外部能量输入和多设备耦合集成的结合,发展跨尺度、更灵活的流体操控技术,进一步提高系统安全性和含能材料的综合性能。此外,相较于传统的实验,微反应系统通过集成微流控芯片、驱动设备、运输管线以及恒温加热装置、震荡装置和在线图像采集装置等多种设备,可以大幅降低多步骤反应研究和调控的复杂性,实现实验数据的即时获取、自动反馈调节,提高实验效率。未来需要进一步加强微反应器在线数据监测和检测技术研究,将机器学习等人工智能方法、理论分析与化工模型化方法相结合,发展更为智能、精确、灵活通用的流动反应体系,以实现高品质含能材料的智能化合成和制备。

尽管微反应器在含能材料领域应用仍面临诸多挑战和限制,但其未来发展趋势仍然令人充满期待,有望带来更多的创新和突破的机会,改变含能材料的研究、生产和应用模式。