微反应技术在含能材料连续安全合成中的应用与发展

尧超群,刘 璇,2,张德旺,3,赵帅南,2,郭笑妮,2,陈光文

(1.中国科学院大连化学物理研究所, 辽宁 大连 116023; 2.中国科学院大学, 北京 100049; 3.中国石油大学(华东), 化学化工学院, 山东 青岛 266555)

0 引 言

随着现代军事和航空航天技术的发展以及人们环保意识的提高,世界各国对新型钝感高能炸药、高性能推进剂等的需求越来越大[1]。由于火炸药和推进剂等含能材料,在生产过程涉及硝化等反应单元,而传统生产过程大多在间歇釜式反应器内进行,难以实现对反应温度的精确调控和反应物料的均匀混合,导致更多副反应的发生,影响产品质量,同时反应过程的安全性等问题也难以得到有效解决,极大地限制了高性能含能材料的应用和发展,也制约了国防和航空航天技术的快速高质量的发展。因此,化工过程技术和装备的自主创新是突破高性能含能材料等高端化学品制造短板的迫切需要。

为了提高硝化等强放热复杂反应过程的安全性,需要对反应过程进行精确操作和调控。国家安全监管总局发布的《精细化工反应安全风险评估导则》已明确要求对于危险反应工艺过程,尤其是风险高但必须实施产业化的项目,要努力优先开展工艺优化或改变工艺方法降低风险。由于微反应系统具有高效的传热传质[2-5]、本征安全[6]和易于直接放大[7]等特性,为解决高端化学品制造难题和实现其生产过程强化和小型化奠定重要基础。

微反应技术在强放热、危险性及含危爆/剧毒化学品等反应过程的研究和应用已经较为普遍[6,8-10]。近年来在含能材料合成与制备等相关研究渐增,也有相关综述[1,11-12]。因此,本综述将基于含能材料合成与制备的共性问题,结合微反应器强化原理,进一步阐释微反应技术在含能材料领域的应用特点。此外,应用微反应技术制备含能材料时,往往涉及浓酸体系(浓硫酸、发烟硫酸和硝硫混酸等)或需将底物溶于浓硫酸,产物也经常为不溶于反应体系的固体,高黏流体混合慢和固体堵塞是较为普遍存在的问题,因此本文也将介绍超声微反应器在此方面的应用前景和相关研究进展,以期提供新的解决方案。

1 微反应器强化原理

化工过程强化是指通过系统集成、设备创新和工艺优化等方式提高过程效率和性能。微反应技术源自于微型换热器,基于热质传递的相似性,研究者逐渐将微通道应用于化学化工过程[4],并发展成为典型的过程强化技术。根据常规尺度圆管传热传质机理,见式(1)和式(2)[4],管径越小,传热和传质系数越大。当管径减小至亚毫米和微米尺度,热质传递性能显著增加。

式中,Nu为努塞尔数;h为传热系数,W·m-2·K-1;k为导热系数,W·m-1·K-1;d为管径,m;Sh为舍伍德数;DAB为扩散系数,m2·s-1;kc为传质系数,m·s-1。

经典湍流混合理论[13]认为均相混合过程包含3 个尺度的混合:反应器尺度的宏观混合(macromixing)、湍流涡尺度的介观混合(mesomixing)和流体微元尺度的微观混合(micromixing)。虽然微通道内流动多属层流流动,但特征尺度小,对流引起的介观混合是其内部最主要的混合方式[14-15],从而实现能量效率提升和混合过程强化。如在T 型微通道处,两股流体射流撞击形成局部高能量耗散区,将能量直接作用于介观混合(图1),引起极高的混合速率[13]。研究表明,当雷诺数(Re)为数百时,微通道中混合时间可降至毫秒量级;当Re>1000 时,混合时间甚至可低至亚毫秒[13,16-18]。

图1 微通道中介观混合过程[15]Fig.1 Mesomixing in a microchannel[15]

微反应器内混合可通过通道结构和内构件设计进一步强化,方法包括分层流体型、分流合并型、折流/挡板和内构件等;也可通过引入第三相等方式强化混合,其原理均为增加流体间接触面积、减小扩散距离或提升对流强度。尽管微反应器多种多样,混合时间可通过 能 量 耗 散 密 度 进 行 关 联。Falk 和Commenge[16]基于‘缠绕流体层’模型描述扩散和对流对混合的影响,并提出适用于对流的预测关联模型,如式(4)。理论混合时间与能量耗散呈负幂次关系,与经典湍流理论一致[13]。由于能量大部分用于驱动流体流动和产生热量,仅有极小部分用于物料混合,实际混合时间要远大于式(4)的预测值[19-20]。

式中,u为流速,m·s-1;Pe为佩克莱数;ν为运动黏度,m2·s-1;ε为能量耗散,W·kg-1。

除相内混合过程外,微反应器强化相间传质同样具有独特的优势,比表面积较传统反应器可提高1~3 个数量级[5,21]。微通道中不相溶液-液两相流动过程有滴状流(droplet flow)、弹状流(slug or Taylor flow)、环状流(annular flow)等基本流型[22]。由于液体性质变化大,还存在环状-分散、弹状-分散和混沌流等流型,种类较气-液过程更多[22-23],如图2 所示。其中,滴状流和弹状流可以产生均匀分散的液滴或长液柱[5],具有易调控、低返混等优点。此外,液滴和液柱内均存在内循环,进一步提高了传质性能[24]。大量研究表明,微反应器中多相传质系数比传统设备高1~3 个数量级[21-22]。因此,二者不仅在化学反应工程领域得到广泛关注,在微纳材料合成、催化反应、基础数据测量等方面也有重要的应用[5,25]。在含能材料领域,弹状流通常被应用于多相硝化过程;而滴状流由于优异的球形液滴和粒度均一性,在制备球形颗粒材料方面得到普遍的应用。

图2 微通道中液-液两相流型[22]Fig.2 Flow patterns of liquid-liquid flow in microchannels[22]

基于上述特点和原理,理论上几乎所有反应过程皆可在微反应器内实现过程强化。然而,具体强化程度取决于反应的本征动力学速率。就瞬时和快速反应而言,由于微反应器内传递性能呈数量级提高,这类过程反应速率较传统尺度反应设备将会大幅增加。对于中速和慢速反应,微反应器内同样需要采用增加反应温度或改变工艺条件等措施,提高其本征反应速率。由于含能化合物合成过程往往涉及复杂反应过程,如多步硝化等,提高反应本征速率是应用微反应技术不可或缺的手段[1,11-12]。此外,受限于微反应器的体积限制和堵塞问题,采用多级微反应器或将微反应器与常规设备(如管式反应器、静态混合器、搅拌釜反应器)等结合,构建微反应系统,是该技术在含能材料制备或其它领域应用的关键。图3 示出了3 种典型的微反应系统构建方法及各自对应的应用案例,分别为万吨级石油磺酸盐、10 吨级硝化三氟甲氧基苯和5000 吨级氢氧化镁阻燃剂颗粒的微反应装置。其中,石油磺酸盐微反应系统采用两级进料并反应/换热的方式解决放热量过大的问题,硝化三氟甲氧基苯系统采用管式反应器是为了增加反应物的反应时间,而氢氧化镁合成系统则通过混合成核(微反应器)与颗粒生长(结晶槽)分区操作的方式解决反应器的堵塞问题。后两种方法在含能材料合成和颗粒制备过程中得到广泛使用。

图3 典型微反应系统及应用示例Fig.3 Schematic diagram of the microreaction system and application examples(left-petroleum sulfonate, middle-nitrated trifluoromethoxybenzene and right-magnesium hydroxide particles)

2 微反应技术在含能材料合成中的应用

2.1 硝基类含能化合物

大部分含能化合物含有硝基(— NO2)基团[1,11-12],主要通过硝化反应进行合成,硝化剂包括硝硫混酸、发烟硝酸、硝酸/乙酸酐、N2O5等[8]。目前微化工技术已经广泛应用于芳香类、芳杂环类、醇类等诸多化合物的硝化反应[8]。

硝酸酯类化合物如硝化甘油、硝化二乙二醇和硝化三乙二醇(太根)是重要的含能材料,常用作胶质炸药、液体炸药及增塑剂[26]。传统合成过程通常在低温下进行硝化,存在严重的安全风险。利用微反应器强化硝酸酯类化合物合成,不仅可提高过程安全性和效率,在产物纯度和后处理等方面也具有显著优势[27-28]。韩骏奇等[29]采用芯片式微反应器进行硝化二乙二醇和太根的连续合成,分别实现了90.6%和86.4%的产物收率。刘卫孝等[26]优化了太根的合成工艺,在摩尔比(硝酸∶硫酸∶原料)为1∶0.67∶0.3,平均停留时间16.3 s,反应温度25 ℃条件下,产物收率达94.5%,纯度为99.2%。相较于传统釜式反应工艺,反应时间大幅缩短,反应温度也从0 ℃提高至室温,过程效率和安全性显著提升。类似地,以1,2,4-丁三醇[30-31]、1,2-丙二醇[32]、三羟甲基乙烷[26]、异辛醇[10,28]等为底物时,研究者均得到了高于90%的产物收率。然而,唐杰等[33]开发的硝化甘油微反应工艺,5 min 反应时间下产物收率为50.9%,虽然明显优于釜式反应工艺,但与目前的工业射流硝化工艺相比仍有较大的差距。对比相关研究的具体工艺条件,毛明珍等[30]及Mittal 等[31]以70%的1,2,4-丁三醇水溶液作为反应原料,而唐杰等[33]直接以丙三醇为原料进行反应,因此产物收率低的原因可能是物料黏度过高,即使微反应器中含有折型等结构,流体混合仍不充分。

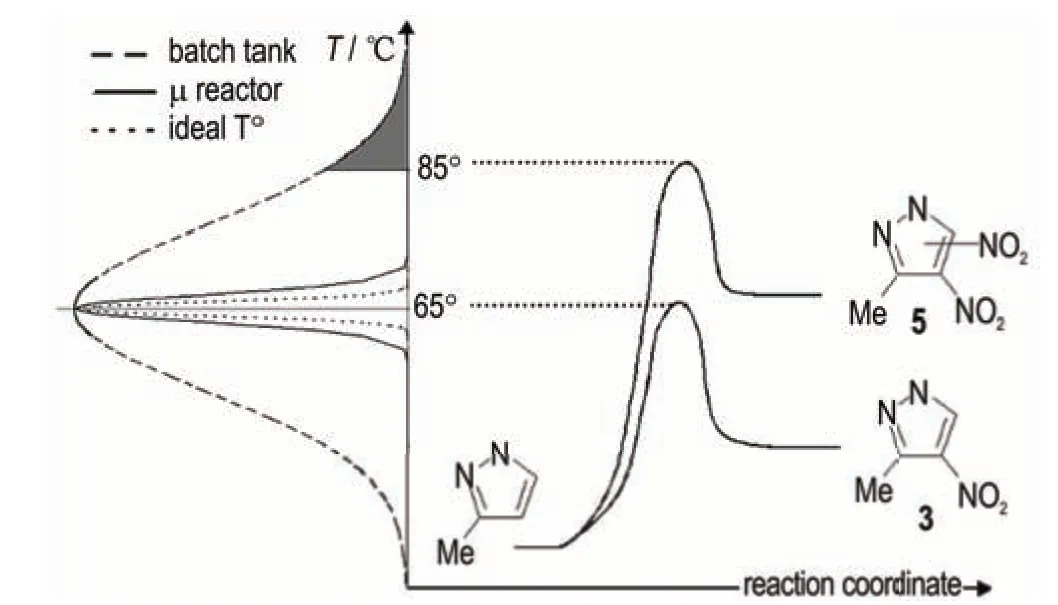

含氮杂环结构的硝基化合物也是新型含能材料之一。例如,3,4-二硝基吡唑主要用于熔铸炸药载体,2-甲基-5-硝基四唑可用于起爆药、炸药、推进剂配方等。由于吡唑、咪唑等化合物在浓硫酸中具有较好的溶解度,底物可先溶于浓硫酸再与硝化剂进行混合与反应。Pelleter 和Renaud[34]以浓硝酸(65%)和3-甲基吡唑的硫酸溶液为起始原料,利用微混合器和毛细延时管集成的微反应系统,开发了3-甲基-4-硝基吡唑的连续合成工艺,实现了65 ℃和90 min 反应时间条件下88%的产物收率。由于微反应器优异的传热性能,流体窄温度分布有效降低了二硝基副产物发生的概率(图4[34])。朱翔[35]利用交叉趾型微反应器,实现了3-硝基吡唑的连续硝化,仅需两分钟反应时间,产物3,4-二硝基吡唑的收率达到87.5%。滕依依等[36]将3-硝基吡唑溶于二氯乙烷再进行硝化,与硝硫混酸形成液-液两相流,温度可由60 ℃提高至75 ℃,收率为92.1%。

图4 温度分布曲线及其对副产物的影响[34]Fig.4 Temperature distribution and its influence on the by-products[34]

含N—NO2基的硝铵类含能材料,广泛应用于火炸药、推进剂等制造行业。与醇类、芳香族类化合物相比,硝铵类含能化合物合成过程危险性更高[37],因此对微化工技术的需求更为迫切。张跃等[38]以硫酸胍替代不稳定的硝酸胍作为原料,在30 s 停留时间下实现原料胍盐转化率87.9%,硝基胍收率86.1%。Fredriksen 等[37]开发了基于HNO3-乙酸酐体系的两步法DINA(1,5-二硝酸酯基-3-硝基氮杂戊烷)合成工艺,产物收率89%,纯度97%。该工艺将二乙醇胺溶于冰醋酸中,先后与发烟硝酸和含催化剂的醋酐反应,降低了系统的热负荷、避免了传统工艺中浓酸和胺接触起火的风险,过程安全性大幅提高。陈光文等[39-40]开发了一种产量为1 kg·h-1的羟乙基肼硝酸盐(HEHN)合成工艺和微反应系统,通过微反应强化合成和萃取提纯过程,产物中HEHN 含量可达97.5%,产品接近无色。

芳香烃类硝基化合物应用最为广泛[8]。芳香烃及其衍生物在混酸体系中溶解度较低,硝化大多是液-液非均相过程。在含能材料领域,三硝基甲苯(TNT)作为 火 炸 药 的 历 史 已 经 超 过100 年[41]。TNT 可 通 过 硝化2,4-二硝基甲苯或2,6-二硝基甲苯制得,但传统工艺需高浓度硝酸(100%)和发烟硫酸(最高60% SO3)才能满足军用级TNT 的纯度要求,存在过程危险和废酸排量大的问题。利用微反应技术,Kyprianou 等[41]采用低浓度酸(65% HNO3/98% H2SO4),在130 ℃和30 min 反应时间条件下,原料转化率高于99%。对于芳烃硝化过程,采用液-液弹状流或滴状流不仅可强化反应过程,也可基于传质控制使反应处于快反应或慢反应区,从而更精准的测量反应动力学和调控反应过程[42]。此外,弹状流还可用于含固体系的连续硝化。通过引入辛烷作为惰性连续相,与反应原料形成弹状流,反应产生的固体被限制在分散相液滴而不与通道壁面接触,从而防止堵塞和实现FOX-7(1,1-二氨基-2,2-二硝基乙烯)的连续硝化合成[43]。利用此方法,有望实现三硝基间苯三酚[44]、LLM-105[45]、二硝基间苯二酚[46]、永固紫等含固体系的连续合成。

2.2 其它含能化合物

富氮杂环化合物因分子结构中存在较多的C—N、N—N、C=N 或N=N 键,具有能量密度高、感度低以及爆轰产物清洁等优点,在含能材料领域备受关注[44-45]。四唑类化合物是富氮杂环化合物的典型代表[46]。2005 年,Kralj 等[9]利用微反应技术实现了5-硝基四唑钠盐二水合物(NaNT)的连续合成。该工艺首先使用氨基四唑和硝酸及亚硝酸钠反应产生硝基四唑,再与碱反应生成NaNT,避免了传统工艺中的不稳定重氮四唑化合物,从而大幅提高过程安全性。以5-硝基四唑钠盐和硫酸甲酯为原料,Abiev 等[47]开发了基于微尺度弹状流的2-甲基-5-硝基四唑的合成工艺,由于弹状流促进了传质(传质系数较反应釜提高208 倍),反应性能得到显著提升。Plade 和Jamison[48]提出了一种以腈和NaN3为起始原料的五取代四唑的合成方法。该方法适用于不同种类五取代四唑的合成,避免了HN3和Zn(N3)2的使用,工艺更安全。酰基四唑重排是合成1,3,4-二噁唑基含能化合物的最清洁和高效的方法之一,但因四唑化合物不稳定(受热或机械刺激易分解爆炸)而很少被采用。Reichart 和Kappe[49]的 研 究 表 明,在 微 反 应 器 中 四 唑和酰化试剂可在200~220 ℃、压力1~3.4 MPa 的条件下安全反应,不仅反应时间由传统的数小时减少至数分钟,产物收率也明显升高。

3 微反应技术在颗粒含能材料制备中的应用

3.1 基于混合-结晶过程的形貌调控

含能材料的颗粒形貌是影响其能量性能的重要因素。微纳尺度的含能材料具有比表面积大、能量释放快、释放更充分等优点。溶剂-反溶剂重结晶或液相沉淀法可制备超细含能材料颗粒,其原理简单、操作简便和成本低,目前已被被广泛使用。重结晶和液相沉淀过程遵循经典成核-生长理论[13],成核诱导时间在毫秒级。理想的结晶反应器需满足流体毫秒混合的要求,才能制备粒径小、粒度均一的颗粒产品,因此通过可毫秒级混合的微反应器进行含能材料形貌调控已经成为研究热点。

TATB(1,3,5-三氨基-2,4,6-三硝基苯)是一种性能优异的高能钝感炸药,对高温、冲击和撞击非常不敏感,是当前唯一满足钝感高能炸药标准(IHE)的单质炸药。将TATB 的粒径减小至纳米级,可提高其感度,使其具有更充分的爆炸能量释放和更稳定的爆轰波传播[53-54]。徐洋等[53]使用微射流设备,以DMSO 和1-乙基-3-甲基咪唑醋酸盐的混合液为溶剂、去离子水作为非溶剂,制备了粒径范围51.9~65.5 nm 的超细TATB颗粒。细化后TATB 撞击感度略有提高(特性落高由170 cm 减少为125 cm),但摩擦感度仍然和原料TATB 相近。Zhang 等[55]采用溶剂-反溶剂法制备了粒径约125 nm 的LLM-105(2,6-二氨基-3,5-二硝基吡嗪-1-氧化物)纳米颗粒,其热稳定性和粗产品接近。由于原料液过饱和度和混合速率是反溶剂制备含能材料颗粒最为关键的因素,流量比、温度和反应器结构均对颗粒粒径具有重要的影响。

微反应器可强化基于反应沉淀的含能材料颗粒合成,如Chen 等[56]在具有交叉混合构件的微反应器内强化AgNO3和NaN3溶液的混合,合成出偏圆形的AgN3颗 粒,粒 径 范 围 为724~1106 nm,爆 炸 速 度1850 m·s-1。与釜式设备相比,微反应器的合成效率提高了13 倍,形貌、粒径和爆轰性能更优。对于产物沉淀速率较慢的体系,需要通过延长管增加停留时间,过程中引入惰性溶剂,形成弹状流并防止颗粒堵塞。如图5 所示,由于LTNR(2,4,6-三硝基间苯二酚铅)和BaTNR(2,4,6-三硝基间苯二酚钡)有不同的成核和生长速率,Zhou 等[57]设计了一套集成微反应器和微尺度弹状流的合成系统,调节了相应阶段的延长管长度(图5b)实现了LTNR 和BaTNR 的安全、高效合成,得到的LTNR 粒径为5~13 μm;成核速率更慢的BaTNR,粒径为30~90 μm。

含能材料的高能特性和安全性往往难以兼得,因此发展新型复合含能材料是当前研究热点。一方面,复合含能材料可改善单质含能材料的表面性质,降低其感度,同时保持本身的物理、化学和力学特性;另一方面,能解决颗粒团聚等问题,增强其分散性和流散性。复合含能材料可通过包覆、掺杂和共晶等方式制得。Yan 等[58]研究发现微反应技术制备的包覆HNS(六硝基-1,2-二苯乙烯)颗粒表面光滑、颗粒间不团聚,和更窄的粒径分布(200~400 nm),且HNS 晶体中特定晶面存在暴露的O 和H 原子,可选择性吸附聚合物并改变晶体形貌。Li 等[59]将溶有CL-20(六硝基六氮杂异伍兹烷)与HMX 的DMSO 溶液与超净水在微通道反应器中混合共结晶,得到立方体晶型的CL-20/HMX 共晶,相比于CL-20 和HMX 单晶,CL20/HMX 共晶表面缺陷更少,感度更低(冲击感度>20 J,摩擦感度>144 N),应用前景优越。

3.2 基于液滴模板的颗粒材料制备

球形颗粒可减少不规则形貌对安全性能的影响,同时具有装填密度高、流散性好和损耗低等优点,是较为理想的含能材料颗粒形貌。利用微流控技术制备球形含能材料包含液滴形成和固化两个步骤。目前液滴生成方法和理论研究较成熟[21,60]。液滴的生成和断裂,是连续相剪切克服表面张力的结果。当连续相剪切力占主导作用时(连续相毛细管数Cac>0.01,断裂机制为滴出和射流模式)可生成球形液滴[21]。此外,在挤出模式下也可生成弹状液滴,然后通过增大通道尺寸使其成为球形液滴。固化过程则可根据溶剂和黏结剂的特性,采用溶剂交换、聚合交联、冷却结晶和紫外固化等方法,还可以选择传统设备如喷雾干燥和旋蒸进行干燥固化[61]。

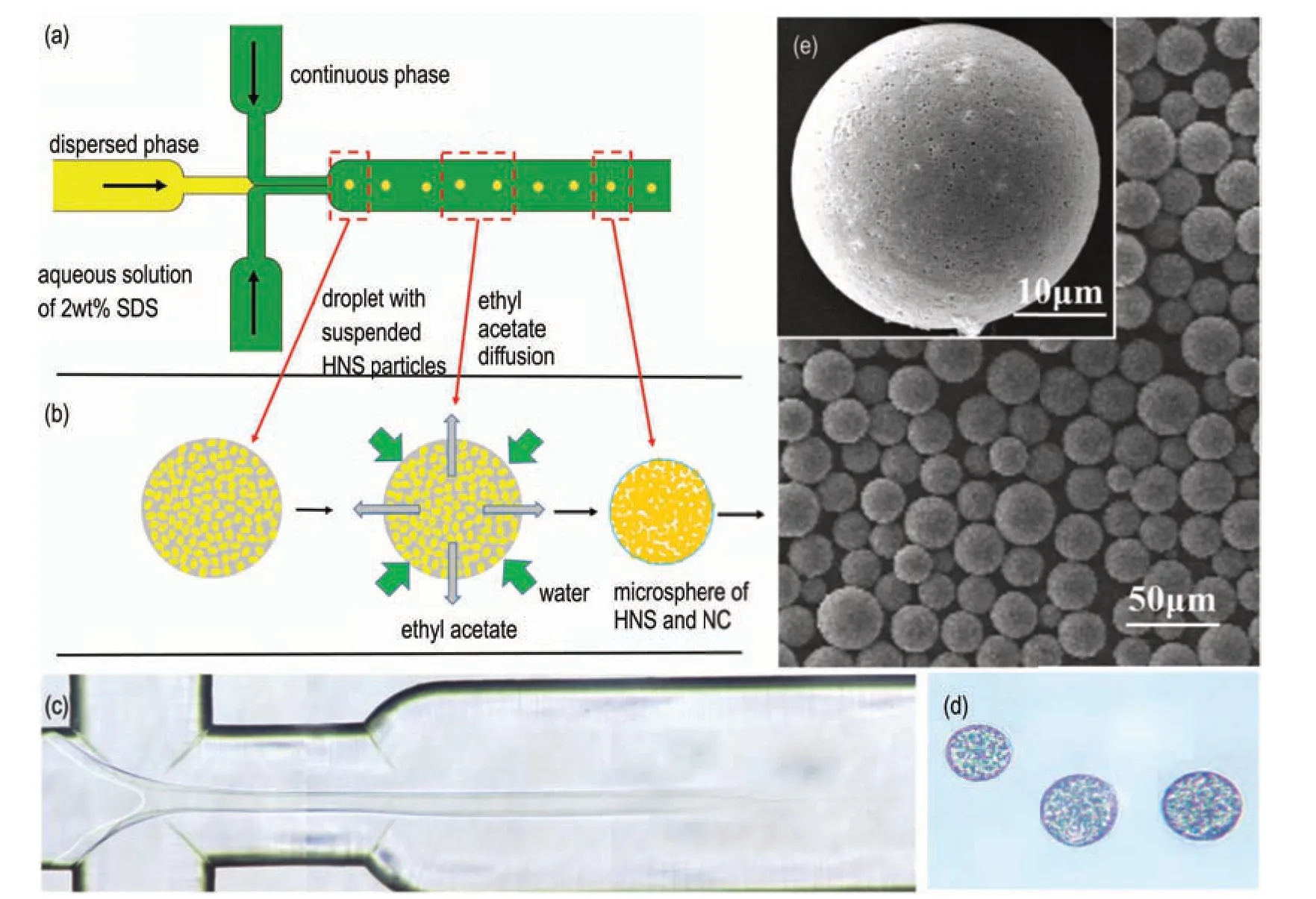

含能材料领域,许多研究者采用互溶性较差的溶剂和反溶剂在微通道中首先生成液滴,然后液滴在通道或收集槽内逐渐发生溶剂交换和固化,制备出包覆型复合含能材料。如图6 所示,Han 等[62]以溶有硝化棉(粘结剂)和HNS(六硝基二苯乙烯)的乙酸乙酯溶液为分散相,以SDS(十二烷基磺酸钠)水溶液为连续相,在聚焦型微通道中产生粒度均一的微液滴。随后,液滴中的乙酸乙酯和连续相中的水相互反向扩散,使溶质析出并逐渐固化。该方法得到的HNS 微球颗粒直径为10~40 μm,球形度和分散性优异,流散性和密度均较原HNS 颗粒大幅提升(休止角由39.2°降低至33.1°,密 度 由0.301 g·cm-3提 高 至0.406 g·cm-3)。刘换敏等[63]引入T 型微通道制备了球形发射药,研究了分散相和连续相的流速比以及分散相中溶棉比(溶剂与硝化棉的质量比)的影响,最优条件下球形药粒径范围250~350 μm。史雨等[64]以2%聚乙烯醇溶液为连续相,CL-20 乙酸乙酯溶液为分散相,利用微流控技术 成 功 制 备 了CL-20 空 心 微 球。Zhou 等[65]将Al 和HMX(奥克托今)颗粒与乙酸乙酯溶液形成悬浮液作为分散相,基于微流控液滴模板制备了粒径范围39~40 μm 的复合微球,有望解决纳米铝粉固结影响能量性能的问题。 这一策略已经成功应用于nAl@PVDF@CL-20[66]、Pb(N3)2@NC[67]、Zr@NC[68]、HMX@F2602[69]等复合微球的制备。

图6 基于液滴为模板的HNS 微球制备原理和微球电镜图[62]Fig.6 Principle and images of HNS particle synthesis based on micro-droplet[62]

目前,基于微流控和液滴模板的复合含能材料颗粒制备的研究才刚刚兴起。鉴于该技术在其它材料领域的广泛应用,有望实现更多、更复杂的含能材料颗粒制备。如,引入具有不同浸润性的微通道,通过反相技术实现均一性好的高黏液滴制备,避免常规制备过程存在的液滴断裂难度大和粒度不均匀的问题;采用多层嵌套微流控结构可实现W/O/W、O/W/O、Janus 液滴等复杂液滴,以此为模板能获得新型的复合含能材料颗粒。未来应结合行业需求,开展理论结合实际的深入研究。

4 超声微反应过程

虽然在热质传递和安全等方面具有显著的优势,微反应器仍存在诸多缺点。首先,微反应器内流体混合及传质性能严重依赖雷诺数(Re),对于给定的反应器结构和反应工艺调控变量只有流速。若设计复杂的内构件强化传递,可能引起压降增加、甚至堵塞的问题。对于含能材料的合成与制备方面,上述问题更为突出。一方面,大量过程涉及硝硫混酸、浓硫酸/发烟硫酸、甘油等高黏流体,Re可能仅有1~10,无法产生较强的对流(一般Re>100)和湍流(Re>1000~2000)混合,不能满足反应要求。另一方面,很多合成过程产物难溶于反应体系,如FOX-7、三硝基间苯三酚等,堵塞问题限制了微反应器的应用。此外,堵塞也是利用微反应器进行含能材料重结晶需考虑的问题。

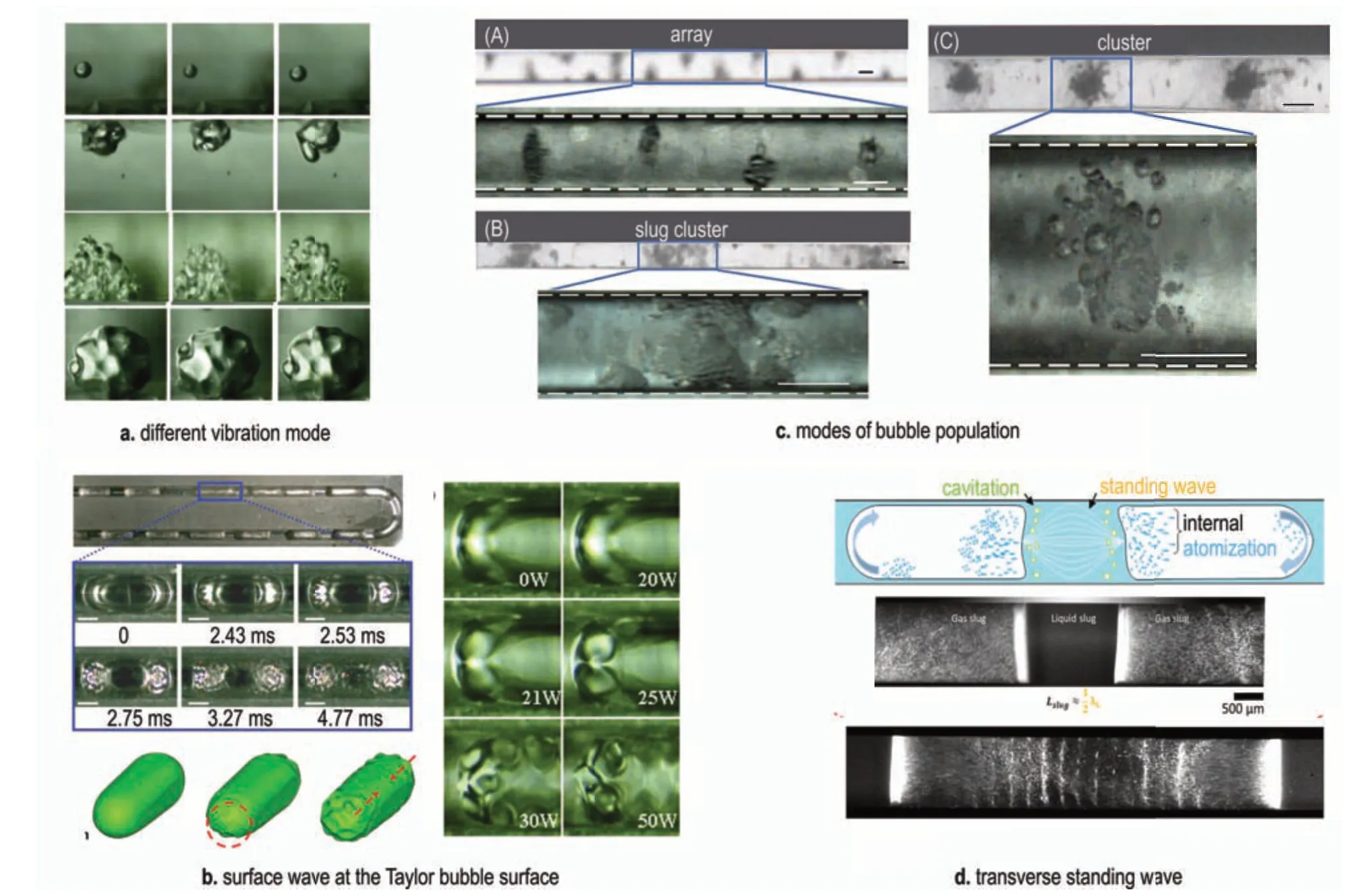

将超声引入微反应器,是近年来所发展的一种新型技术,有望解决上述问题[70-71]。超声与微通道结合,可产生协同作用。作为通用性强和有效性高的外源能量,超声能增加系统调控自由度、防止堵塞和强化传递过程。超声强化的原理是在流体中产生空化气泡并引起声流、射流和冲击波等机械效应[70-71],而传统设备尺寸远大于空化气泡(微米尺度)和超声波长(一般小于7.5 cm),导致过程调控困难。由于微通道尺度远小于超声波长,与空化气泡相当,因此更易实现声空化过程的有效调控,为超声应用提供更多可能。图7 展示了微通道中观察到的多种空化现象。与传统设备相同,微通道中空化气泡的振动模式(图7a)存在体积振动(圆形气泡伸缩-膨胀)、形状振动(表面发生形变和表面波)和瞬态振动(气泡破碎和聚并)[72]。但微通道的二维结构使其内部存在许多独特的空化现象。如图7b 所示,当通道中存在Taylor 气泡时,侧面受壁面限制,振动主要发生于气泡两端,为表面波振动[73-74]。随超声功率增加,气泡侧面也开始发生形状振动,气泡两端的表面波振动逐渐变得混沌。在微反应器内,空化气泡散射初级声场形成的次级声场,依然具有较好的规律性,会引发奇特的振动现象。例如,在通道内形成规律排列的气泡阵列/气泡团簇阵列(图7c)[20,75]、横向驻波与共振射流(图7d)和低频气泡体积振动[76-77]等。这些空化现象会促进流体混合和两相传质,从而强化一系列反应和微纳材料合成过程,如硝化[44,72]、萃取[78]、吸收[79]和结晶[80-82]等。

图7 微通道中空化现象[72-77]Fig.7 Cavitation phenomena in ultrasonic microreactors[72-77]

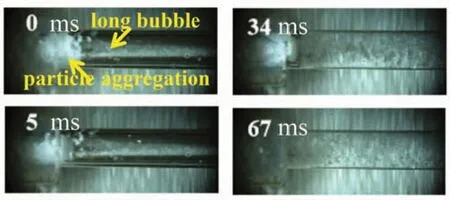

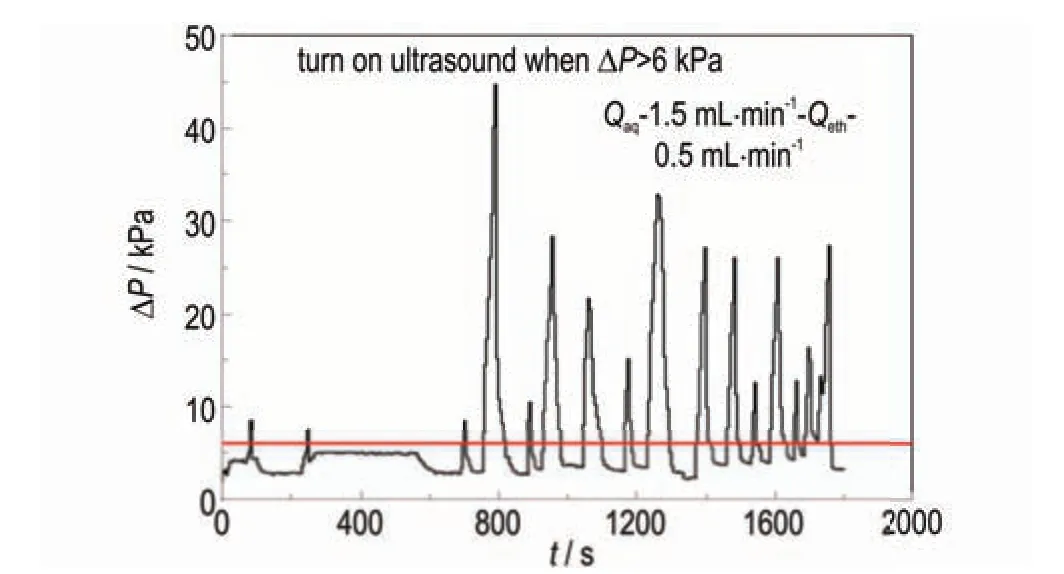

诸多研究也表明,超声可有效防止微反应器中发生堵塞。Hartman 等[83]将四氟乙烯毛细管微反应器浸没于超声清洗槽中,以解决对芳基氯氨基化反应过程发生的堵塞问题。结果表明,未加超声几分钟后反应器就开始堵塞,而施加超声时压降一直维持稳定,反应过程可以平稳运行几个小时。Dong 等[84]将玻璃毛细管粘于超声振幅面盘上,实现了光催化剂在液相中的分散,避免了气-液-固光催化反应过程中颗粒沉积和堵塞通道。目前,虽然很多研究证明超声微反应器可防止或疏浚堵塞,具体的机理性研究却几乎没有。本课题组近期开展了桥连颗粒堵塞(NaCl 结晶体系)的疏浚过程研究,如图8 所示。研究发现,超声空化气泡的振动是颗粒聚团破碎和堵塞疏浚的主要因素。尤其是当空化气泡在颗粒聚团附近聚集和聚并为长气泡时,超声能量集中于气泡端部并发生剧烈振动(表面波振动和射流等),从而破碎颗粒聚团。研究还发现,只有在完全堵塞之前施加超声才能有效,否则即使超声功率很高也难以起作用。据此,提出了如图9 所示的基于压降控制超声的疏浚策略,即仅在系统压降超过基准压降某一阈值时施加超声,便能很好地起到疏浚的作用,而无需长时间运行超声。

图8 超声空化气泡堵塞疏浚过程图Fig.8 Particle aggregation dredged by ultrasonic cavitation bubbles

图9 基于压降控制超声的堵塞疏浚疏浚策略Fig.9 Strategy of clogging prevention by ultrasound based on the pressure drop control

研究者已经开始利用超声微反应器进行含能材料合成与制备。侯跃辉等[44]将不锈钢细管直接耦合于超声振板,开展了超声作用下三硝基间苯三酚合成工艺研究,可有效防止堵塞发生,最终实现了反应时间6~10 min 条件下产物收率80%。由于原料间苯三酚硫酸溶液(PG 溶液)的黏度为浓硫酸的2~4 倍,反应器内其与硝硫混酸的混合较差,需通过超声进行强化。采用与原料黏度相近的模型流体,通过可视化方法考察了超声的强化作用,发现混合时间可降低至秒级。基于连续化的反应工艺和过程分析,侯跃辉等[44]提出反应路径为一磺化PG 先后发生两步硝化和硝基取代反应,与文献报道的PG 先三磺化再硝基取代的路径不同[44]。Zhang 等[81]利用超声微反应器实现了反溶剂过程混合强化,制备了平均粒径为50.8 nm 的TATB纳米颗粒。Ma 等[82]将毛细管置于超声清洗槽中构建了简易的超声微反应器,制备了粒径均一的高氯酸铵纳米晶体。总体而言,利用超声微反应器的应用研究相对较多,但深入揭示过程机理的很少。最近Zhao等[80]开展了超声微反应器内结晶过程机理研究,发现水杨酸反溶剂结晶的诱导时间可降低至数百毫秒,较传统混合设备及超声诱导结晶过程快两个数量级。

5 总结与展望

含能材料作为国防领域的基础性和战略性材料,其安全、高效合成与制备一直是瓶颈性难题。上世纪90 年代发展起来的微化工技术,在精细和医药化工等行业已经得到广泛应用。基于在系统集成、安全性能和过程效率等方面突出的优势,该技术在含能材料合成与制备领域具有重要的应用潜力。本文从化学工程视角,详细介绍了微反应器内流体混合与多相调控原理,以及相应的含能化合物合成和含能材料颗粒制备方面的研究进展。同时,基于普遍存在的高黏流体混合难和固体堵塞问题,介绍超声微反应技术的应用优势和进展。

虽然应用微反应技术进行含能材料合成和制备已经得到许多研究者的关注,但相关研究仍以概念及方法验证为主,距离实际应用还存在一定距离。其原因是还有很多基础以及技术问题没有得到解决,未来研究需重点关注以下几方面问题:

(1)基础研究有待加强。在含能化合物合成方面,研究者通常只关注产品纯度和收率,极少深入探索反应的动力学和热力学信息,以及反应中间体等。例如,含能化合物硝化合成大多涉及多步硝化过程,每一步反应的放热量和本征动力学参数知之甚少。此外,现有研究集中于低黏、低流速条件,微尺度下高黏流体混合强化研究不充分。相关基础理论的不完善,限制了微反应器放大和工艺工程开发。

(2)含固多相体系微反应理论基础严重不足。微反应器由于特征尺度小,易发生堵塞问题。很多含能材料合成过程涉及不溶于反应体系的固体产物,限制了微反应技术的应用。未来应关注微尺度下流体输运固体颗粒、颗粒沉积与桥连机理、外场堵塞疏浚、颗粒参与下的化工“三传一反”规律等基础与技术性问题。

(3)复杂反应系统构建方法不完善。含能材料合成体系的规模较小,传统工艺使用釜式反应器及间歇后处理方式(分相、过滤、结晶、洗涤、干燥、溶剂回收等)即能满足产能需求。如何将微反应技术应用于上述操作,或在连续合成与间歇后处理间互相协调平衡,仍是挑战性难题。此外,这些操作的安全性和效率也需要关注研究。

(4)人工智能(AI)已经处于大规模应用的关键时间点。将微反应技术与人工智能等新型学科结合,基于数据驱动,学习并超越人类感知的科研和生产范式,有望为含能材料领域打开新的天地,因此也是未来需要重点开展的研究方向。

总之,微化工技术是现代化工重要的过程强化技术之一,含能材料过程是其重要应用对象,相关理论与应用的发展也会促进微化工技术的发展,为相关领域发展提供支撑。