井下节流器用可溶性卡瓦下座耐腐蚀性能研究

沈德来,刘鑫,李相颖,袁比飞,屈文涛

1.西安石油大学机械工程学院(陕西 西安 710065)

2.中国石油长庆油田苏里格南作业分公司(陕西 西安 710018)

0 引言

井下节流工艺是指在气井油管内合适位置放置井下节流器,通过节流过程来实现流体降温降压的目的。节流后的低温流体通过地热加热,使井口温度能够高于水合物形成的初始温度,从而防止形成水合物而造成井筒堵塞[1-3]。但常因出现胶筒不能回弹、井内出砂卡住卡瓦及卡瓦锈死等问题导致节流器打捞困难。吴永春等[4]为避免胶筒不能回弹、无法打捞等难题提出了一种压缩扩张式复合胶筒,来解决打捞过程中胶筒不能回弹、砂埋卡瓦与打捞头等复杂问题。肖述琴等[5]针对现有工具打捞未失效卡瓦式井下节流器的问题,设计了一种压缩卡瓦式井下节流器中心杆并使其胶筒回缩的新型打捞工具。刘小江等[6]针对神木气田研制了平衡排水式井下节流器,该装置自带排液孔,利用卡爪卡于油管接箍间隙内实现卡定,解决了由于节流器上部积液和积砂导致的无法解封问题。马胜吉[7]设计了一种新型打捞工具,采用可退式打捞筒方案,现场应用表明,该工具可较好地满足该油田连续油管的施工作业,提高打捞作业的成功率。但以上方法工作繁琐且打捞成本较高。

为此,使用可溶性镁合金代替常规卡瓦下座材料,同时为了避免可溶性镁合金溶解速率过快与力学强度不足而导致节流器工作失效问题,采用对可溶性镁合金进行表面改性的方式,通过电化学测试、浸泡失重实验,研究表面改性镁合金在不同Cl-质量分数模拟井液中的耐腐蚀性能,并采用有限元力学仿真与溶解实验,验证卡瓦下座力学性能与溶解性能。

1 实验材料和方法

1.1 实验材料

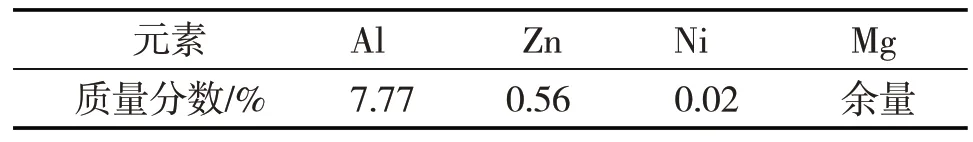

实验基材为10 mm×10 mm×2 mm 的可溶性镁合金,利用EDS 能谱仪测试镁合金样品中元素含量,其化学成分见表1。依次使用600#、800#、1 000#、1 500#、2 000#、2 500#的水磨砂纸打磨镁合金样品表面,打磨光滑后在去离子水、无水乙醇中分别超声清洗5 min,清洗后在室温干燥并保存备用。表面改性镁合金的内部涂层采用微弧氧化工艺,电解液为氢氧化钾、氟化钾、硅酸钠,含量均为10 g/L,电流密度为2 A/dm2,占空比为10%,时间为10~15 min,使镁合金表面生成约10 μm厚的涂层,外部有机涂层采用喷涂工艺,喷涂材料分为基料和面料,喷涂聚酰胺-酰亚胺树脂(PAI)基料后,在120 ℃下烘烤20 min,待温度降低至60 ℃后,再喷涂聚四氟乙烯(PTFE)面料,之后在390 ℃下烘烤50 min,涂层总厚度为25 μm。

表1 可溶性镁合金样品的化学成分

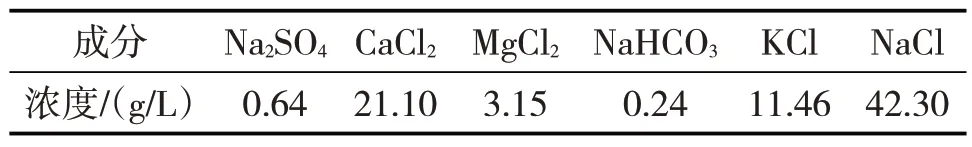

根据苏里格气田范围内有投放节流器需要的气井温度梯度、节流器投放深度的分析以及井底原液的组分检测结果,确定实验样品的浸泡温度为56 ℃,模拟井液的成分[8]见表2,使用NaCl调节Cl-质量分数分别为2%、5%和8%,所使用的试剂均为国药试剂,且为分析纯。

表2 模拟井液的成分

1.2 实验方法

1.2.1 浸泡失重实验

将样品座置于容积为100 mL 的聚四氟乙烯瓶内,并在样品座上搭载3个样品薄片,模拟液的注入量为65 mL,将其置于反应釜内,放入马弗炉中,并保持温度为56 ℃,以模拟井下压力环境。腐蚀时长为1 周,1 周后收集样品并用200 g/L 的CrO3清洗表面腐蚀产物后再称量,浸泡失重实验的腐蚀速率根据ASTM G31-72:2018公式计算:

式中:V为腐蚀速率,mm/a;ΔW为质量损失,g;A为试片暴露面积,cm2;T为浸泡时间,h;D为试片密度,g/cm3。

1.2.2 电化学测试

使用辰华CHI660E 电化学工作站,在室温下采用三电极体系,测试环境为模拟井液,其中工作电极为镁合金样品与表面改性镁合金样品,参比电极为饱和甘汞电极,辅助电极为铂电极,动电位极化曲线扫描速率为1 mV/s,测试区间为相对开路±250 mV,电化学阻抗谱的测试频率为105~10-2Hz,所有测试均重复至少3次,以保证实验结果的重复性和可信度。

2 结果与讨论

2.1 电化学分析

2.1.1 极化曲线分析

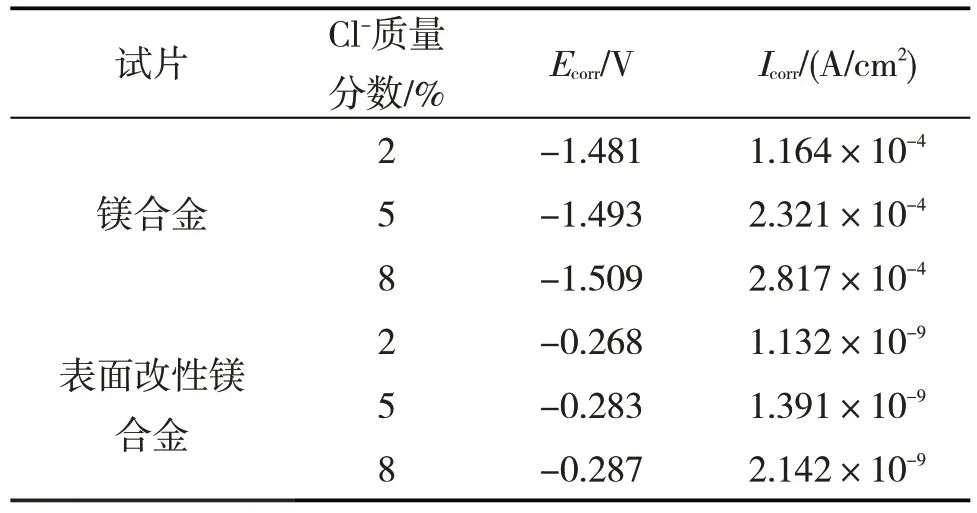

图1 为镁合金和表面改性镁合金在不同Cl-质量分数模拟井液中的动电位极化曲线,表3 为动电位极化曲线拟合后的电化学参数。根据腐蚀电化学原理,腐蚀电位越大,腐蚀电流密度越小,则耐腐蚀性能越好[9-10]。从图1中可以看出,随着Cl-质量分数的增加,腐蚀电位均负移,镁合金和表面改性镁合金的耐腐蚀性能逐渐变差。从表3 可以看出,随着模拟井液中Cl-质量分数的增加,镁合金的腐蚀电位从-1.481 V 负移至-1.509 V,腐蚀电流密度从1.164×10-4A/cm2增加到2.817×10-4A/cm2;表面改性镁合金的腐蚀电位从-0.268 V 负移到-0.287 V,腐蚀电流密度从1.132×10-9A/cm2增加到2.142×10-9A/cm2。上述结果说明,与镁合金相比,表面改性镁合金的腐蚀电流密度降低了约5 个数量级,表面改性后的镁合金耐腐蚀性能得到了显著提升;模拟井液中Cl-质量分数的增加,会导致镁合金和表面改性镁合金的腐蚀倾向逐渐增大,耐腐蚀性能逐渐降低。

图1 镁合金和表面改性镁合金在不同Cl-质量分数模拟井液中的动电位极化曲线

表3 动电位极化曲线拟合后的电化学参数

2.1.2 电化学阻抗谱分析

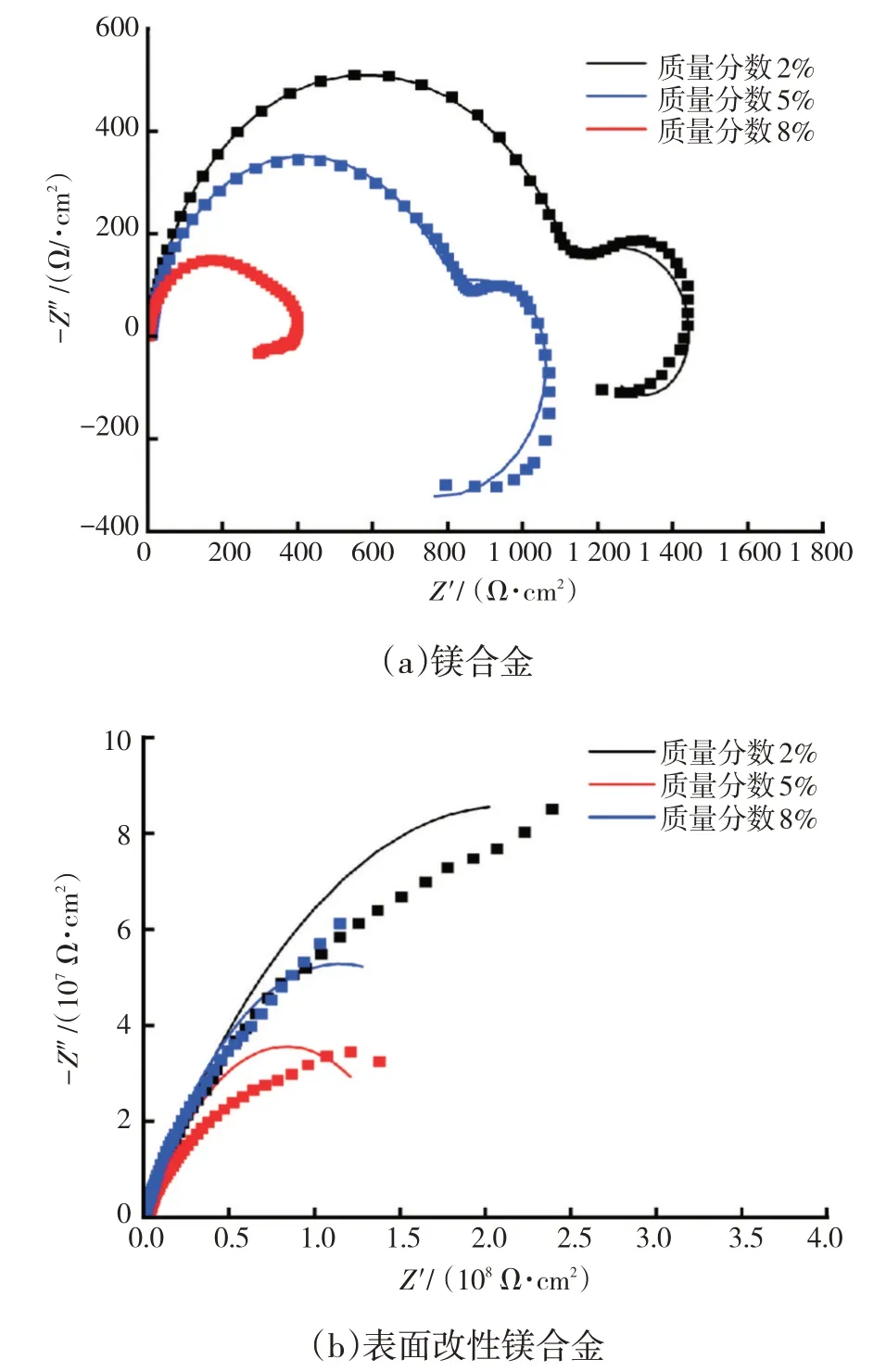

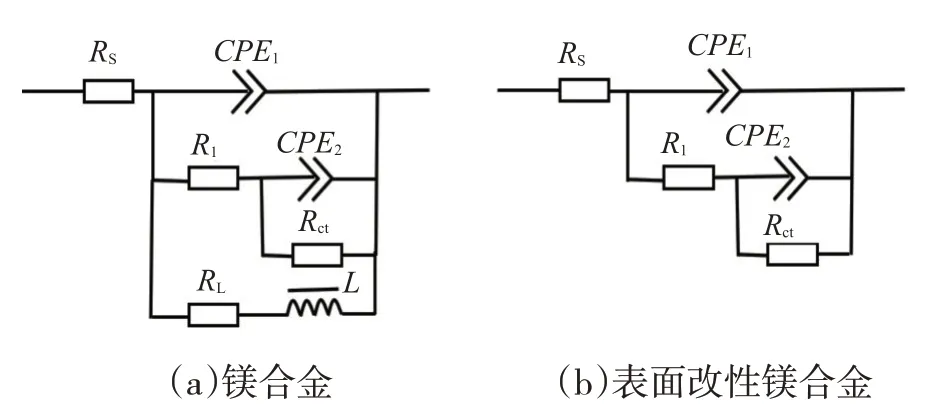

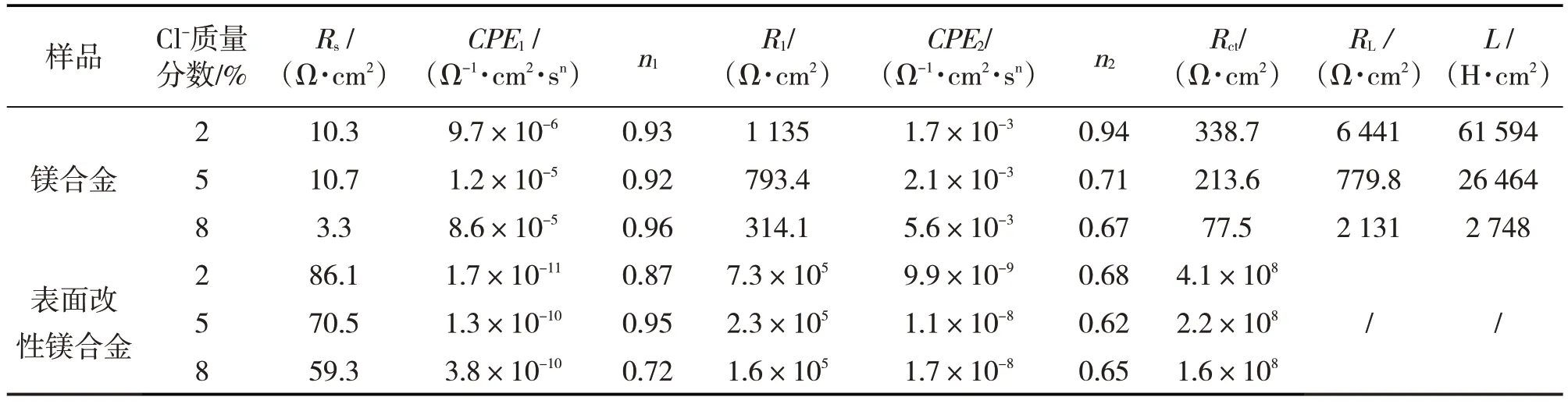

图2为镁合金和表面改性镁合金在不同Cl-质量分数模拟井液中的Nyquist图,其中图2(a)是由高频容抗弧、中频容抗弧和低频感抗弧组成,图2(b)是由高频容抗弧和中低频容抗弧组成。容抗弧半径大小与阻抗正相关[11],从图2可以看出,随着模拟井液Cl-质量分数的增加,容抗弧半径逐渐减小,该现象说明模拟井液中Cl-质量分数的增加,会降低表面改性镁合金的耐腐蚀性能。图3为镁合金和表面改性镁合金的等效电路图,其中Rs代表溶液电阻,Rct代表电荷转移电阻,R1代表膜层电阻,CPE1、CPE2与电极表面的双电层电容有关,电感电阻RL和电感L的形成与镁合金基体表面腐蚀产物的吸脱附有关[12]。表4为镁合金和表面改性镁合金的电化学拟合参数,电荷转移电阻Rct是评价电极表面与溶液之间电荷迁移能力强弱的参数[13],Rct越大,电荷转移能力越弱,代表材料耐腐蚀性能越好。随着模拟井液中Cl-质量分数的增加,镁合金的Rct值从338.7 Ω·cm2降低到77.5 Ω·cm2;表面改性镁合金的Rct值从4.1×108Ω·cm2降低到1.6×108Ω·cm2。结果表明,表面改性后的镁合金耐腐蚀性能显著提高,与镁合金相比Rct值提高了约6个数量级,同时随着模拟井液中Cl-质量分数的增加,镁合金和表面改性镁合金的耐腐蚀性能均下降,此结果与极化测试一致。

图2 镁合金和表面改性镁合金在不同Cl-质量分数模拟井液中的Nyquist图

图3 镁合金和表面改性镁合金的等效电路图

表4 镁合金和表面改性镁合金的电化学拟合参数

2.2 模拟井下环境浸泡实验分析

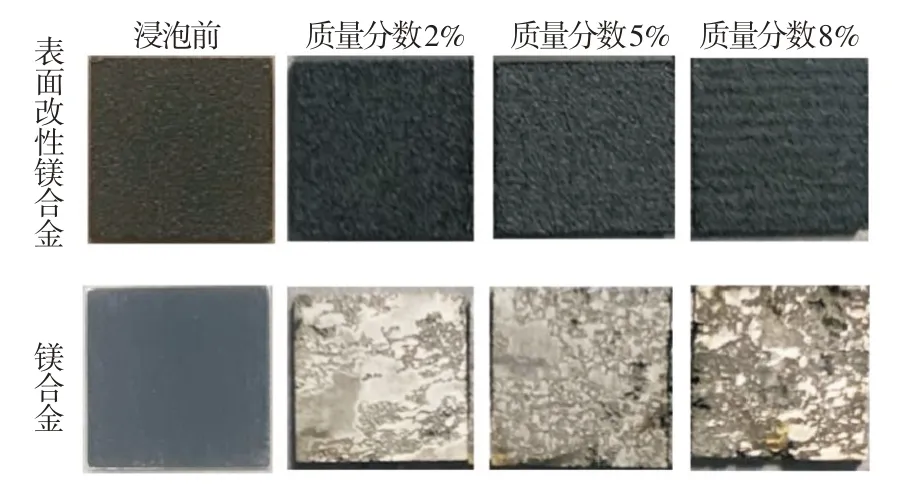

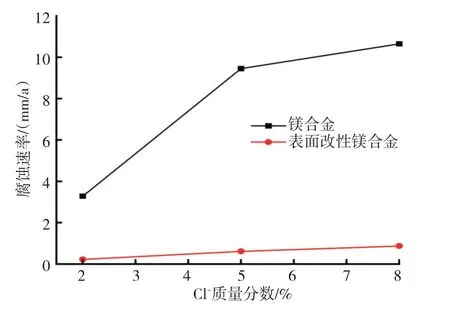

图4 为镁合金和表面改性镁合金在不同Cl-质量分数模拟井液中浸泡1 周后的宏观腐蚀形貌图。从图4中可以看出,表面改性镁合金在不同Cl-质量分数中的宏观腐蚀特征并不明显,而镁合金表面局部腐蚀较为严重,随着Cl-质量分数的降低,腐蚀坑的深度、宽度及数量逐渐增大。图5 为镁合金和表面改性镁合金在不同Cl-质量分数模拟井液中浸泡1周后的腐蚀速率图。从图5中可以看出,在Cl-质量分数为2%、5%、8%的模拟井液中,镁合金腐蚀速率分别为3.28、9.45、10.65 mm/a,表面改性镁合金腐蚀速率分别为0.22、0.61、0.87 mm/a。表面改性后的镁合金腐蚀速率均降低了91.8%以上,且表面改性镁合金的腐蚀速率在0.1~1.0 mm/a内,属于一般耐腐蚀材料,满足卡瓦下座的耐腐蚀性能要求。

图4 镁合金和表面改性镁合金在不同Cl-质量分数模拟井液中浸泡1周后的宏观腐蚀形貌图

图5 镁合金和表面改性镁合金在不同Cl-质量分数模拟井液中浸泡1周后的腐蚀速率图

2.3 可溶性卡瓦下座性能测试

2.3.1 卡瓦下座力学仿真分析

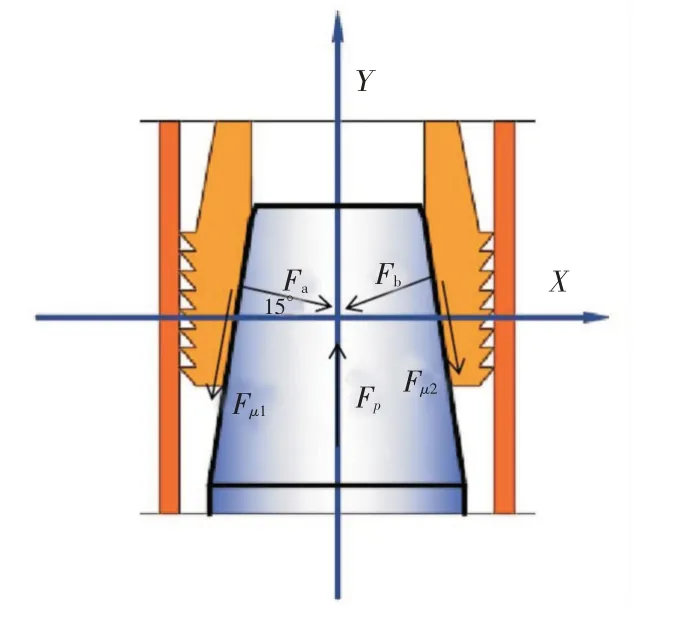

为验证使用表面改性镁合金所制的可溶性卡瓦下座力学强度是否满足井下工作要求,开展可溶性卡瓦下座的有限元力学分析。图6为卡瓦下座可溶式节流器卡定机构卡定时卡瓦下座的受力分析图。进行受力分析,需要确定卡定结构卡定时可溶性卡瓦下座受到每片卡瓦对其压力大小,受力分析如下:

图6 可溶性卡瓦下座受力分析图

式中:Fa、Fb和Fc分别为3个卡瓦对卡瓦下座的压力,N;Fμ1、Fμ2和Fμ3分别为3个卡瓦下座受到的摩檫力,N;μ为42CrMo与涂层表面主要成分聚四氟乙烯的摩擦系数,取0.1;Fp为节流器所受压力,N;R为油管内径,mm,取62 mm;p为节流器最大压差,MPa,取35 MPa。

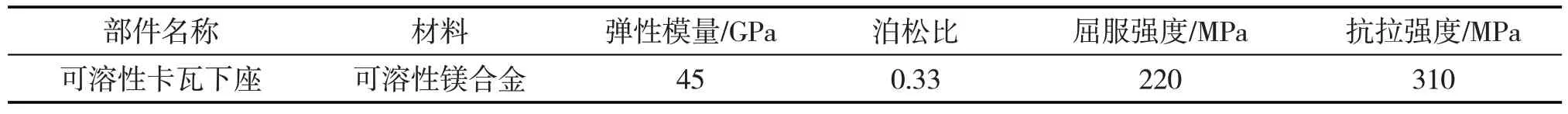

由此得到卡瓦下座所受到卡瓦对其的压力载荷为Fa=Fb=Fc=120 kN;节流器在坐封过程中胶筒收缩回弹将卡瓦下座底端固定,对卡瓦下座底端施加位移约束。表5为卡瓦下座材料属性。

表5 可溶性卡瓦下座材料属性

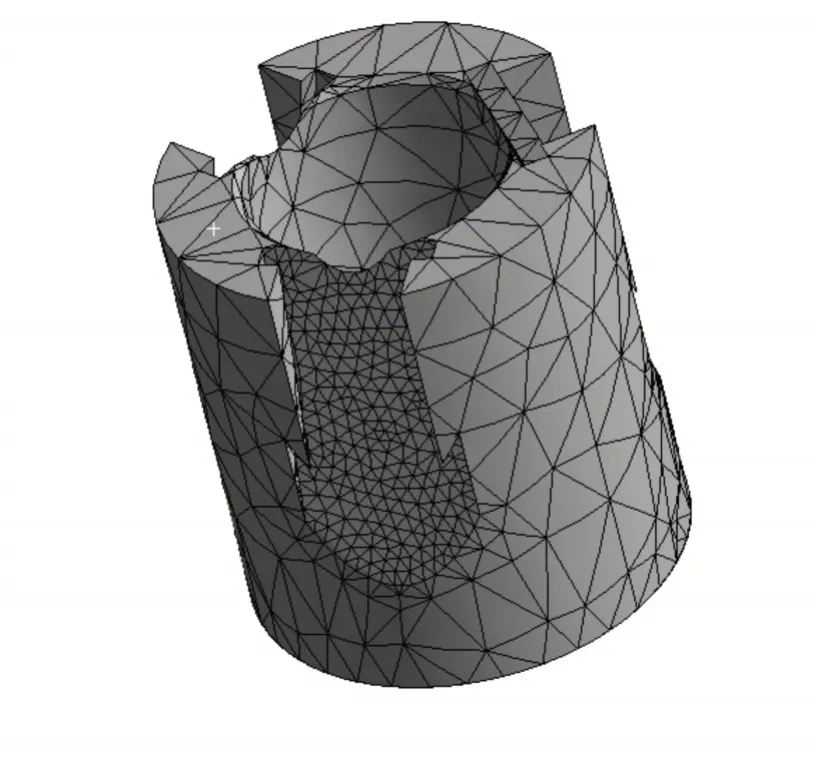

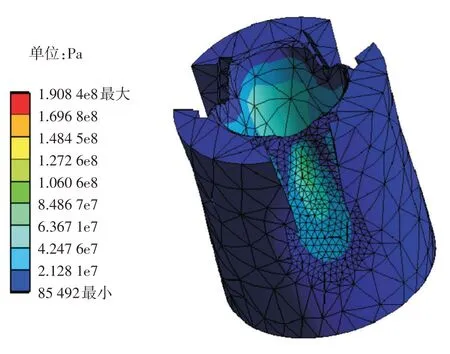

应用数值模拟软件建立有限元分析模型。其中,采用四面体网格进行划分,为提高仿真结果的精确度,将卡瓦下座与卡瓦的3 个接触面进行网格细分,划分后的网格单元数为64 323,节点总数为108 988,卡瓦下座有限元网格模型如图7所示。

图7 可溶性卡瓦下座有限元模型及网格划分

在35 MPa 最大压差下给定可溶性卡瓦下座与卡瓦的3个接触面对应载荷并对上述有限元模型进行计算,结果如图8所示,可溶性卡瓦下座所受到最大应力为190 MPa,小于材料的屈服强度(220 MPa),说明所研制的可溶性卡瓦下座满足卡定机构在卡定时所要求的材料强度。

图8 给定条件下可溶性卡瓦下座所受应力分布图

2.3.2 溶解性能测试

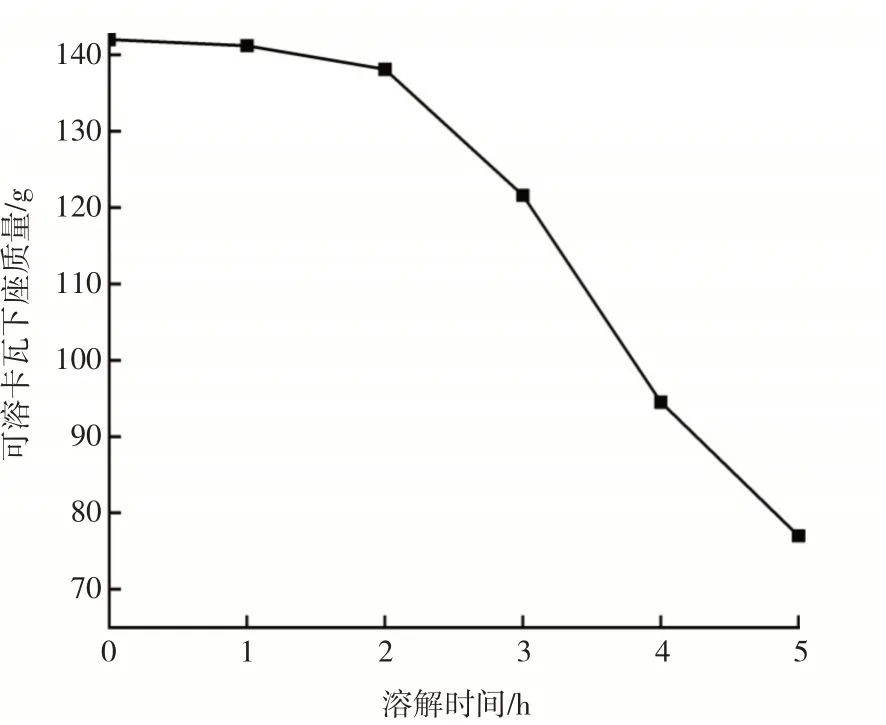

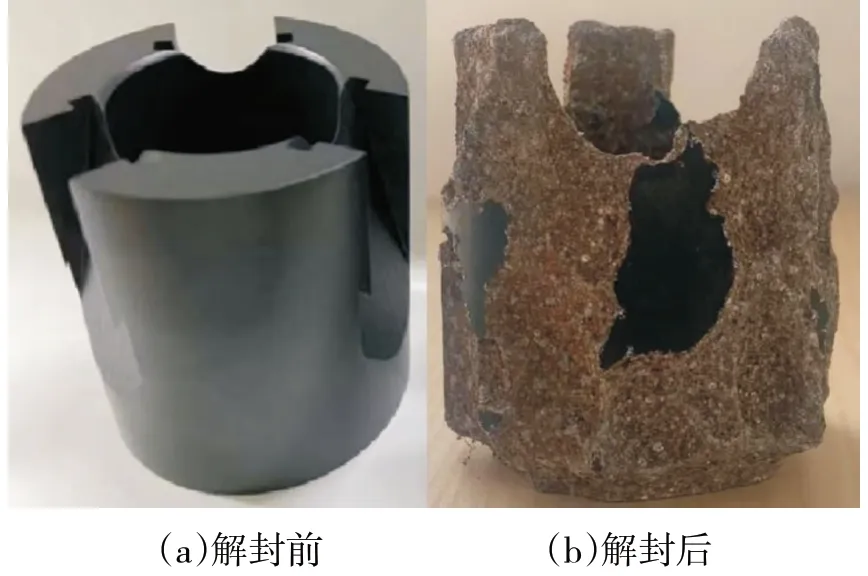

将卡瓦下座可溶式节流器坐封于内径为62 mm的P110 油管中,倒入1.5 L 质量分数为20%的盐酸溶液,每隔1 h取出可溶性卡瓦下座并称量,直至溶解解封。从图9 中可以看出,可溶性卡瓦下座在前2 h 质量变化较小,2 h 后溶解速率增大,直至5 h 卡瓦下座可溶式节流器溶解解封,此时可溶性卡瓦下座的质量为77 g,图10为可溶性卡瓦下座溶解解封前后对照图。

图9 可溶性卡瓦下座溶解曲线

图10 可溶性卡瓦下座溶解解封前后对照图

2.3.3 承压测试

将卡瓦下座可溶式节流器坐封于内径为62 mm的P110油管中,逐渐升压至35 MPa,稳定30 min,重复3 次承压测试压力均未下降,随后将可溶性卡瓦下座拆卸取出,观察发现可溶性卡瓦下座表面涂层并未脱落,可溶性卡瓦下座未变形,说明可溶性卡瓦座强度满足工作要求,该结果与力学仿真一致。

2.4 现场应用

2022年5月在苏里格气田测试井下入卡瓦下座可溶式节流器至井深1 500 m,作业前油压为12.4 MPa,作业后油压稳定在2.8 MPa;作业后日产气量为1.5×104m3左右,生产运行整体平稳。2022 年7月开展卡瓦下座可溶式节流器打捞实验,下入注液器注射1.5 L浓度为20%的盐酸溶液,随后将注液器上提至井口更换打捞筒并下井抓住节流器,约5 h后将卡瓦下座可溶式节流器缓慢拉出,钢丝作业全程拉力小于1.8 kN,卡瓦下座可溶式节流器一次性打捞成功。

3 结论

1)表面改性镁合金在不同Cl-质量分数模拟井液中的腐蚀电流密度均降低约5 个数量级,Rct值提高了约6个数量级,腐蚀速率均低于1 mm/a,与镁合金相比表面改性后的镁合金腐蚀速率均降低了91.8%以上,表面改性镁合金满足卡瓦下座耐腐蚀性能要求。

2)在给定卡定机构卡定时的载荷与位移约束时,可溶性卡瓦下座所受最大应力为190 MPa,小于材料的屈服强度,经过室内5 h的溶解实验,卡瓦下座可溶式节流器实现解封,满足井下节流器用可溶性卡瓦下座现场工作要求。

3)经过2 个月的现场生产应用,卡瓦下座可溶式节流器正常工作,使用酸溶的方法节流器一次性打捞成功,所制可溶性卡瓦下座可提高节流器打捞成功率,降低打捞成本。