间歇井采液技术监督及控制

高玉森,张爱华,陈胜利,季芳,季峰,初波,张瑞丰,李海彬

1.大安鸿源管业有限公司(吉林 白城 131300)

2.中国石油吉林油田分公司扶余采油厂(吉林 松原 138000)

3.戈壁能源公司(吉林 白城 131300)

4.丹东源兴科技有限公司(辽宁 丹东 118002)

5.大安市庆一机械厂(吉林 白城 131300)

0 引言

在我国有30%以上的供液不足油井在50%~80%的运行时间内处于空抽状态[1],很多时候由于缺乏有效的监督检测,抽油机配置及工作流程不合理,无法达到理想值,影响了产液量,浪费了能源,增加了设备磨耗[2]。对间歇井实时进行技术监督,根据监督检测结果控制抽油机工作,达到井下有可以进行开采的液量就指令抽油机工作,一旦发现井下没有可以进行开采的液量,则指令抽油机待机。我国很多油田单井产液量低,日产液低于2 m3油井占总井数的34%[3],低产油井普遍存在间歇状况,这样就更需要实时监督油井出油液状况,实现抽油机正常运转与井下产液同步。井下地质情况是不断变化的,间歇时间也在不断变化。大部分油田为保证原油产量,对间歇油井的开采还是采用连续生产的方式[4]。随着油田开发进入中后期,地层的能量逐渐下降,极易出现油井间歇产液的状况,若不能以合理的方式采液,则会浪费大量能量,使系统效率降低[5]。

为取得最佳经济效益,合理制定间歇井采液流程,是各采油厂不断研究改善的重要课题之一。有的基于示功图分析制定间歇井采液方案[6];有的通过单井单量、结合动液面进行摸底分析,制定间歇制度[7]采液。

1 间歇井采液理想效益

间歇井采液因为涉及国际市场不断变化的油价,以及每口油井低产作业时间和空抽时间的长短,使采液成本产生大幅度变化。

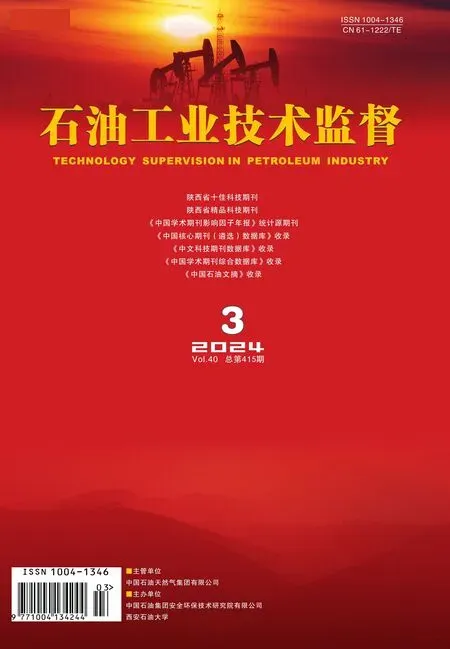

1)间歇井采液能耗和产液量,即能耗投入和产出大体分为3个阶段。图1是间歇井能耗和产液量的关系曲线示意图。需要说明的是,由于地质情况的不断变化,不论处于哪个阶段每个冲次的产液量也是不可能相同的,图1 显示的只是为阐述问题的理想示意图。

图1 间歇井能耗和产液总量的关系曲线

在绿色区域,即间歇井采液第一阶段,井下供液比较充足,随着可变要素的投入量增加,总产液量一直在增加。在这一阶段单位时间产液量比较平稳,产液总量和能耗近似于正比。

在黄色区域,即间歇井采液第二阶段,井下供液越来越不足,产液总量和能耗曲线近似于抛物线,单位时间平均产液量在递减。

到了红色区域,即间歇井采液第三阶段,井下已经无液可抽,抽油机处于空抽状态,只是能耗增加,产液总量不再增加。

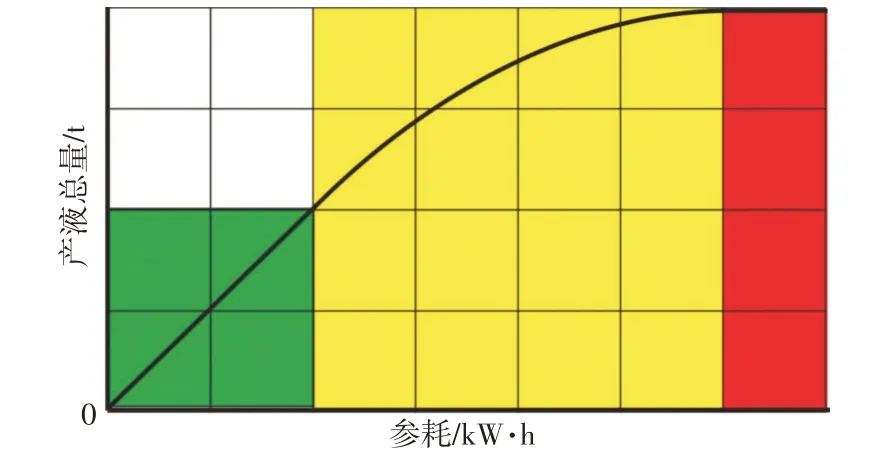

2)商品生产成本包括固定成本,如折旧和可变成本,如工人工资。当销售收入等于两项成本加一起之和的时候达到盈亏平衡。一般在用盈亏平衡图表示的时候,总成本曲线和销售额曲线相交的点,就是盈亏平衡点,随着两条线的不断延长,盈利区会越来越大。但是对于间歇井采油,还有一些不定因素。一是间歇井供液不稳定,导致单位产量费用不稳定。二是国际市场油价不稳定,并且变化幅度很大,导致盈亏平衡区域有着很大不确定性。图2是间歇井盈亏平衡分析。

图2 间歇井盈亏平衡分析

由于间歇井采油的不稳定性,盈亏平衡分析图属于非线性。绿色方格部分属于间歇井采油采液第一阶段,橙色方格部分属于间歇井采液第二、第三阶段。只要不是油价特别低的时候,都有两个盈亏平衡点,BEP1 和BEP2 是在油价一般的时候两个盈亏平衡点,BEP3 和BEP4 是在油价高的时候两个盈亏平衡点。绿色斜线部分属于盈利区,它会随着销售价格上升而扩大。

3)国际油价变动幅度较大,在间歇井实际生产作业时,不可能每天跟踪国际油价改变间歇井生产制度。一般情况下只能确定一个认可油价,并根据认可油价制定间歇井生产制度。另外,石油作为重要战略物资,有时候需要“以电换油”,这种政策性因素也在制定间歇井采油生产制度的考虑范围之内。

4)通过采集电动机参数、示功图或者人工直接观察获得数据,然后根据数据制定比较合理的工作制度。如:某采油厂把握“一切成本皆可降”的工作基调,将油井间抽作为机采提效的主攻方向,通过扩大间抽选井规模和频次,合理扩大选井范围,由月筛选减至周筛选,半年共筛选间抽潜力井326 口,有效保证了可执行间抽井数量。同时,将间抽井的月跟踪改为日跟踪,保证间抽方案有效执行,形成了以工艺所为主的多专业联动、闭环运维管理的局面。在间抽过程中,密切关注油井动态反应,针对性开展连续电参和功图等监测测试,优化调整制度,在不十分影响产量的前提下增加停井时间,优化制度79 口,增加日停井时间207 h,对比前6 个月增加间抽井319 口,节电量增加30.9×104kW·h。

2 间歇井采液作业中几种常用的监督方法

2.1 观察法

直接观察油井工作状态,初步判断油井产液情况,虽然准确程度很低,但是比较简单、直接。常用的观察法主要包括:电动机噪音变化、出液口液压变化、采样口是否出液以及单位时间累计产量等。

2.2 监督电耗参数

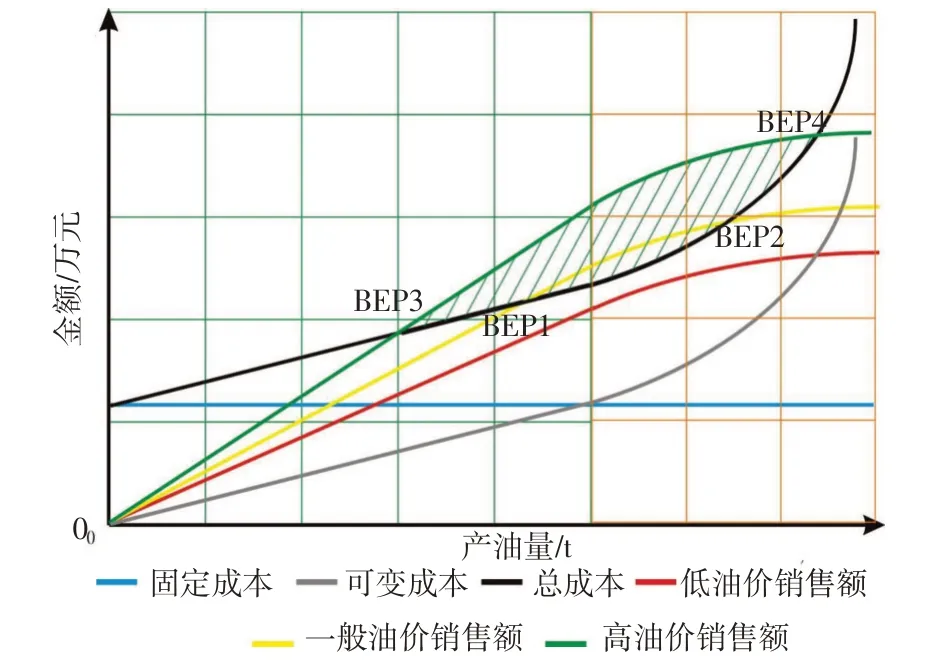

图3 和图4 是某配套动力22 kW 油井在比较正常采液和出液严重不足时的电参图。

图3 正常出液电参图

图4 出液严重不足电参图

每口油井的地质状况是不同的,采液机械的运转状况、传动效率也是不一样的。而且随着时间的推移,地质状况和机械状况也在不断变化,所以电参图也在不断变化。这样就要先获得数据集,优选出最优模型,并预设多个最优模型,通过最优模型判断出液情况。

2.3 通过示功图监督

首先使用抽油机电参数法进行快速诊断抽油机工作状况,无法精准诊断工况时引入示功图方法,充分发挥抽油机电参数法的快速性和抽油井示功图法的准确性优势[8]。

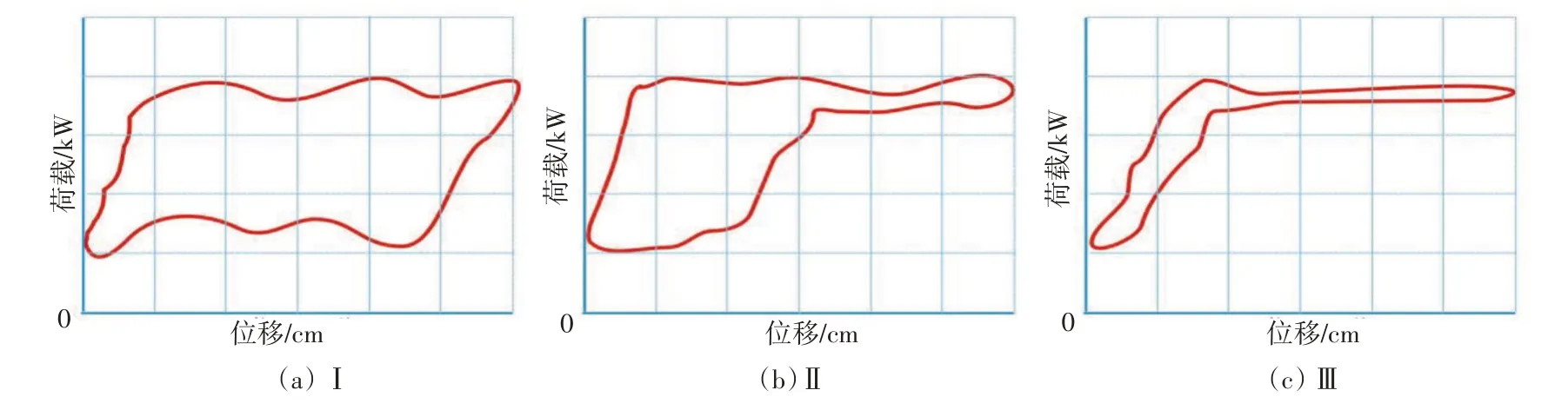

如图5 所示,当示功图由Ⅰ变化到Ⅲ的时候井下供液严重不足。

图5 示功图变化情况

如果不涉及复杂设备直接监督油井出液情况,进一步实行自动控制,应该是间歇井理想的监督和控制方法。

3 间歇井自动控制

3.1 技术要求

1)当抽油机正常工作时,如果监测系统突然监测不到产液,并达到一个设定的时间段后始终没有产液的,抽油机超低速运转,进入自动待机状态。

2)抽油机在超低速运转待机状态时,如果某一冲次时有液量产出,并在设定几个冲次中始终有液量产出时,抽油机自动进入正常工作状态。

3)自动记录抽油机正常运转和待机运转的起始时间,以及在某一个时间段正常运转和待机时间的时长累计,便于相关人员在满足产量要求的情况下选择抽汲参数的最佳配合[10]。

3.2 技术方案

3.2.1 软件开发

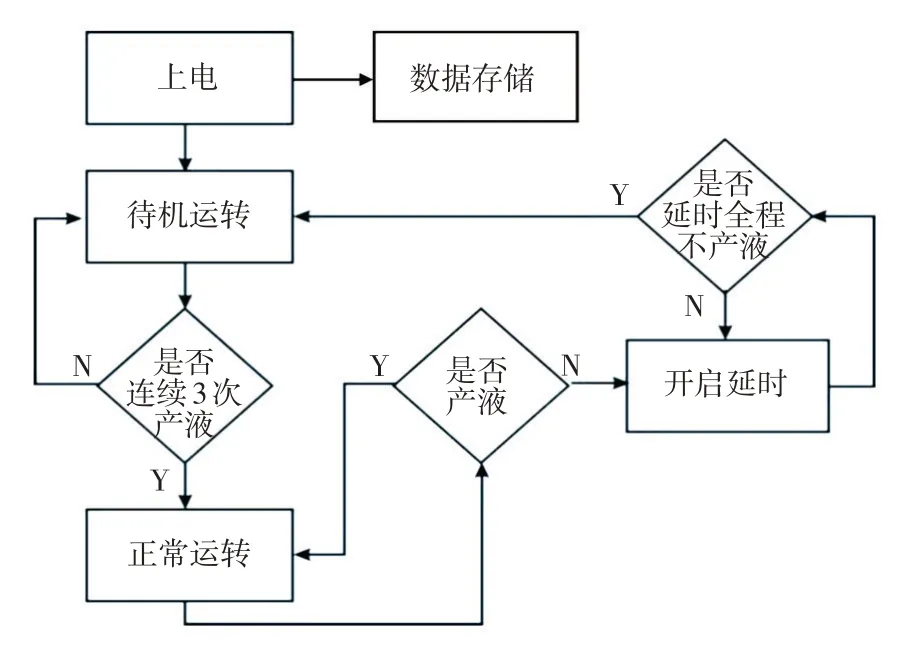

采用STM32F105RBT6单片机,单片机软件开发要具备抗干扰性强、安装简便、人机交互界面友好、调用方便[11]。图6是软件开发原理框图。

图6 软件开发原理框图

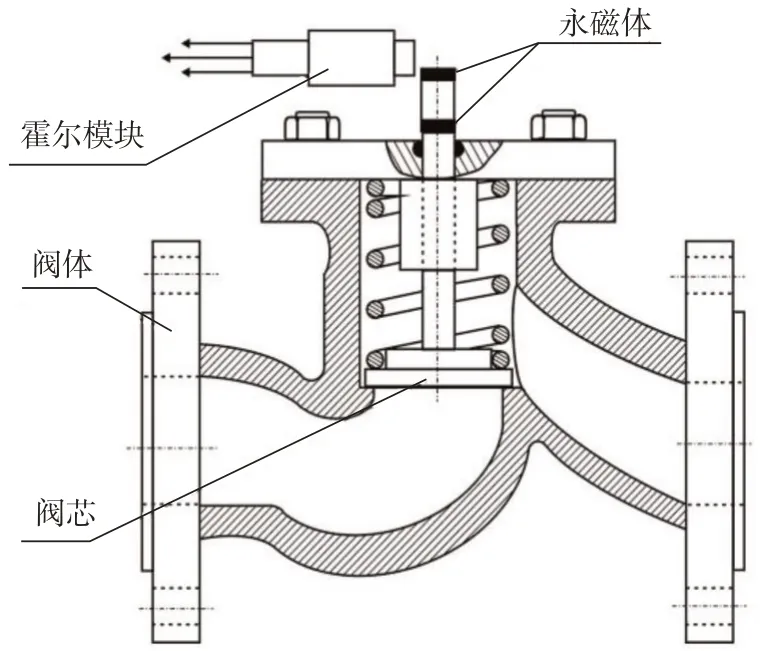

3.2.2 单向阀改造

在采油井出液管口处一般都装有单向阀,当有液量产出时,单向阀阀芯会产生位移,只要监测阀芯是否位移,就可以知道是否产液。为了获取阀芯是否开启,以及开启程度、开启时长等信息,便于选择最佳抽汲参数,对阀芯立式移动的单向阀进行改造,改造后的单向阀如图7所示。

图7 改造后的单向阀

3.2.3 数据存储和监控

当抽油机产液时,单向阀里面的阀芯开始位移,阀芯上部的永磁铁同步产生位移。由于永磁铁的位移,使霍尔元件产生跟位移量大小同步变化的电子信号,信号经放大、滤波后输出。只要抽油机开启,改造后的单向阀就能实时反映抽油机的出液状况,达到实时监控的目的。采用单片机进行数据存储,设有数据复制转移接口,便于数据读取。

3.3 实现多个运转速度的不同方式

为了实现抽油机在正常产液和待机低速运行时的两个不同转速,要求抽油机必须有可以方便切换的两个高低不同转速。

使抽油机实现多个不同运转速度的方法很多。原来安装有变频器的油井,可以直接利用变频器实现设定好的不同频率切换;原来装有多速电动机的油井,可以根据产液情况自动改变电动机接头连接方式,产生两种不同速度。有的抽油机为了减少冲次,已经在减速机和电动机大小两个皮带轮之间另外安装一级皮带减速介轮,可以将这级皮带减速介轮改造后加以利用,实现自由切换的双速模式。

3.3.1 用变频器实现待机和正常运转的不同速度

电动机变频调速装置是抽油机井生产管理中常用的节能设备。抽油机井在安装电动机变频调速装置后,可充分发挥变频调速的优势,根据井下供液能力的变化任意调整抽油机冲速,提高泵的充满系数,达到节电、增产、预防偏磨的目的,提高了系统效率,使油井在最佳经济状态下生产[12]。

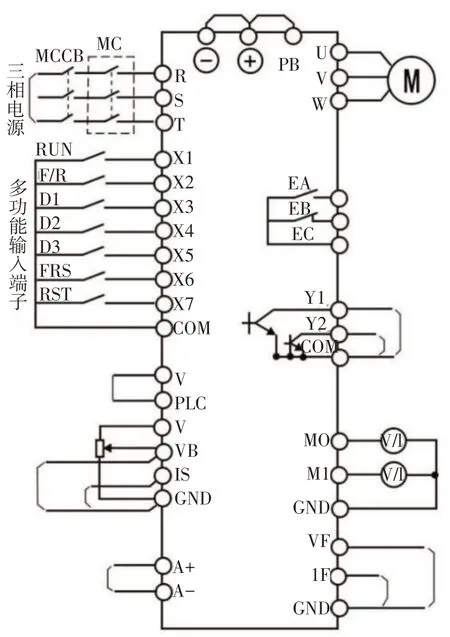

利用变频器内置简易可编程控制器(PLC),完成多段速逻辑控制[13]。变频器控制回路标准接线如图8所示。

图8 变频器控制回路标准接线图

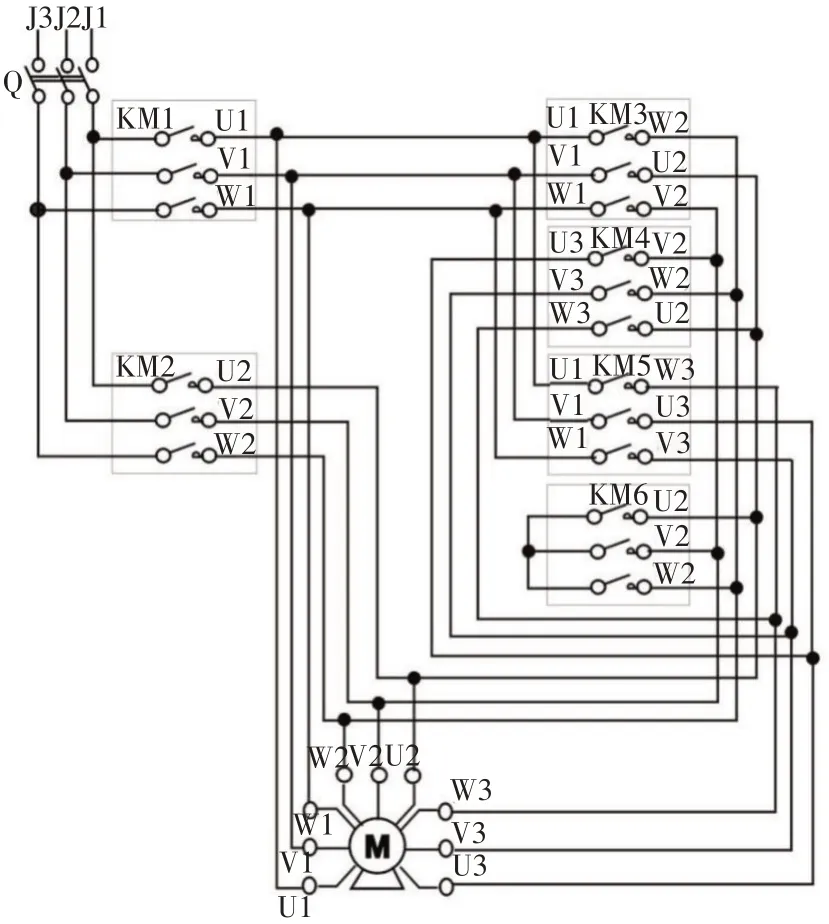

3.3.2 利用多速电动机实现不同速度的自动切换

近年来工农业部门采用有级调速的多速电动机的范围不断扩大[14]。原来装有多速电动机的抽油机可以利用原有电动机本身的功能实现自动切换。电动机接线如图9所示。

图9 多速电动机接线图

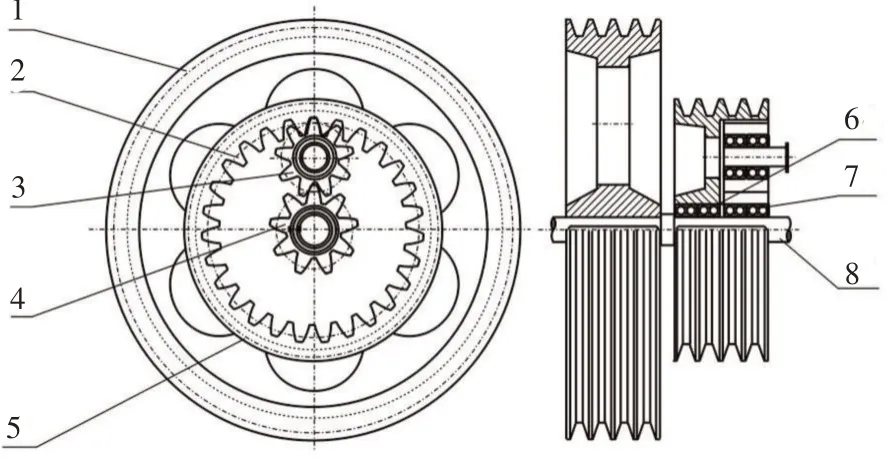

3.3.3 皮带减速介轮进行双速改造

皮带减速介轮进行双速改造是利用已经加装皮带减速介轮的抽油机,对原介轮进行改造,使其可以切换2种速度。传动结构原理如图10所示。

图10 双速介轮传动结构原理图

当介轮中的大皮带轮在电动机皮带轮的带动下按照原来设定方向(定义为顺向)旋转时,由于直接和介轮中小皮带轮配合安装的单向轴承处于逆向安装,所以大皮带轮通过传动轴带动小皮带轮同方向同转速旋转。另一组和中心齿轮配合的单向轴承处于顺向安装,所以不影响小皮带轮的运转。

当需要抽油机慢速工作时,改变电动机旋转方向,介轮中的大皮带轮由顺向旋转变成逆向旋转,由于单向轴承的作用,小皮带轮不能和大皮带轮同方向同转速旋转,另一组和中心齿轮配合的单向轴承由顺向变为逆向,于是中心齿轮和大皮带轮同方向同转速旋转,中心齿轮通过中介齿轮带动固定在小皮带轮上的内齿轮旋转。由于中介齿轮的作用,与内齿轮固定在一起的小皮带轮仍然按照原来定义的顺向旋转。由于中心齿轮齿数远远低于内齿轮齿数,可实现较低的第二速度。

控制电动机正反转是非常简单的,需要正常运转时,电动机正转,需要待机时电动机反转,在监控系统的指令下实现间歇井的合理运行。

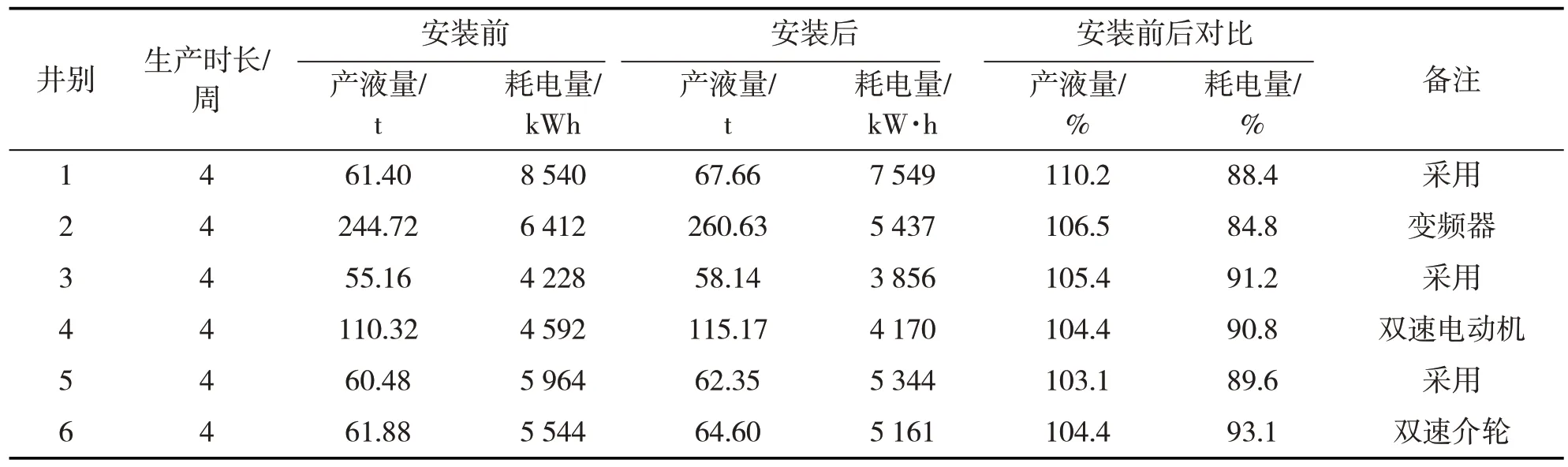

3.4 自动控制应用效果

间歇井采液实时监督及控制系统,经过矿场应用测试达到了预期效果。表1是部分油井应用前后效果对比。

表1 自动控制系统应用前后效果对比

4 结语

1)间歇井采液可以通过多种方法进行监督和控制。自动实时监督及控制间歇井作业,通过单片机检测单向阀阀芯运动的轨迹,记录存储油井出液情况,根据油井出液情况自动指令抽油机工作状态,达到了增产节能的既定目标。

2)在实现抽油机不同运转速度的方法中,由于变频器输出频率是可以无级调整设定的,所以采用变频器实现抽油机的不同运转速度,应用后效果比较理想。

3)采用间歇井采油自动控制系统实现单井实时检测,单井自动控制,不需要通过总控制台,简化了流程。