高水分小麦热风干燥后品质的变化

樊梦珂 陈鹏枭 刘 烨 朱文学 蒋萌蒙 张玉荣 王晓弯 吴建章

小麦是中国主要粮食作物之一。但近几年随着环境日益恶化极端天气频发,导致洪水和城市内涝,小麦贮运环节遭受着前所未有的挑战[1]。同时,中国湖北、江苏、安徽等沿淮地区的小麦收获正值梅雨季节,由于受到雨水影响,收获时小麦含水量高达35%左右,远高于正常收获的。为了防止贮藏时小麦发生霉变、虫害等险情,必须及时对其进行干燥处理[2-3]。目前,关于小麦干燥工艺和干后品质的研究大多只针对正常收获的小麦,正常收获小麦和高水分小麦之间的物性存在很大差别,现有小麦干燥技术不适用于高水分小麦的干燥。

小麦籽粒的品质主要包括外观品质、营养品质和加工品质,三者具有一定的关联性[4-6]。外观品质主要指小麦籽粒的三轴尺寸、色泽等指标,是评判小麦质量好坏的首要依据[7]。营养品质是指小麦籽粒所含营养物质的多少,包括小麦蛋白质、淀粉、粗脂肪等含量[8]。加工品质主要包括制粉品质和食品制作品质。Ugareiah等[9]选用4个品种的小麦在50~100 ℃下进行干燥,当小麦干燥温度低于50 ℃时,其籽粒生物活性保留较为完好,干燥温度继续升高,面筋沉降值降低,当干燥温度高于70 ℃时,面筋质量损伤严重。郭翎菲等[10]以新收获小麦为试验材料,发现适当的干燥处理可以改善小麦的面筋质量,但过高的温度会对小麦产品产生不良影响。干燥工艺的选择决定了小麦干后品质的优劣[11-14]。

研究拟以热风干燥处理后的小麦为原料,从外观品质、营养品质、加工品质3个方面探究干燥条件对高水分小麦品质的影响。并在品质分析的基础上,以干燥温度、干燥风速、缓苏时间为影响因素,对高水分小麦进行响应面优化试验,通过响应面拟合和数据分析,得出最优干燥工艺参数,以期为高水分小麦干燥技术的开发提供依据,为中国粮食储备应急管理体系现代化建设提供科技支撑。

1 材料与方法

1.1 试验材料与仪器

小麦籽粒:济麦22,大小均匀,完整无损,色泽正常,小麦初始含水率为11.6%;

分析天平:FA2004型,精度0.001 g,上海上平仪器有限公司;

电热鼓风干燥箱:HGZF-101-2型,上海跃进医疗器械有限公司;

洞道式热风干燥设备:YC-GZ/DD型,湘潭市天科仪器有限公司;

锤式旋风磨:BLH-5600型,巩义市金亿机械设备有限公司;

面筋仪:MJ-IIIB型,杭州大吉光电仪器有限公司;

色差仪:CR-400型,柯尼卡美能达(中国)投资有限公司;

生物扫描电子显微镜:SU8100型,日本日立公司;

凯氏定氮仪:KDN-08型,上海新嘉电子有限公司;

破损淀粉仪:SDmatic型,特雷首邦(北京)贸易有限公司。

1.2 试验方法

1.2.1 小麦热风干燥试验 试验前,根据GB/T 20571—2006对小麦进行雾化着水并搅拌,将其湿基含水率调节至设定值(35.0±0.5)%,保证物料加湿均匀;人工加湿后用密封袋密封,常温下保存24 h备用。利用洞道式热风干燥试验装置对高水分小麦进行薄层干燥试验,用铁丝网围成一个干燥容器用于盛放。在不同干燥温度(40,45,50,55,60 ℃)、干燥风速(0.6,0.8,1.0,1.2,1.4 m/s),以及缓苏时间(15,30,45,60,75 min)下进行干燥试验。试验过程中,每10 min取出并称量一次样品质量,按式(1)计算出各时刻含水率,直至小麦含水率达到安全水分[(12.0±0.5)%]时停止干燥。每组试验重复3次,试验结束后将小麦冷却至室温,取一部分用锤式旋风磨进行粉碎,制得全麦粉后,将其装入密封袋中,于4 ℃冰箱贮藏备用。

(1)

式中:

M——小麦干基含水率,%;

mt——t时刻小麦质量,kg;

mg——小麦绝干物质的质量,kg。

1.2.2 色差测定 采用色差仪测定不同含水率下全麦粉的明亮度L*、红绿值a*和黄蓝值b*,每个样品测3次,取平均值。

1.2.3 粗蛋白质含量测定 参照GB 5009.5—2016,换算系数为5.7。

1.2.4 微观结构观察 取新鲜小麦及不同干燥处理后的小麦进行制样,切开并获得有粗糙面的小麦样品,将其用4%戊二醛常温下固定2 h以上,倒掉固定液,用pH 7.0、浓度0.1 mol/L的磷酸缓冲液对样品进行漂洗,每次15 min,重复3次;用不同体积分数乙醇(30%,50%,70%,80%,90%)溶液进行脱水处理,每种浓度处理15 min;采用丙酮及乙酸异戊酯进行置换,每次30 min。对样品进行临界点干燥,镀金属膜,扫描电镜观察。

1.2.5 湿面筋含量测定 参照 GB/T 5506.2—2008。

1.2.6 小麦粉面团流变学特性测定 参照 GB/T 14614—2019。

1.2.7 响应面试验 根据单因素试验结果,以干燥温度、干燥风速和缓苏时间为影响因素,以平均干燥速率、色差L*值和湿面筋含量作为响应值。每个因素选取3个水平,对高水分小麦进行三因素三水平响应面优化试验。

1.3 数据处理

所有试验结果均为3次试验的平均值,采用Excel软件进行统计分析。响应面试验通过Design-Expert 10.0软件进行试验设计及方差分析。

响应面优化试验各指标的综合评价:对于取值越大越好的指标(干燥速率、色泽L*、湿面筋含量)的归一值Si,采用Hassan方法[15]对数据进行归一化处理ADDIN[式(2)]。设定综合评分(P)为小麦色泽、湿面筋含量及干燥速率标准化处理后的值乘上权重后的和,根据干燥工艺对干燥速率、色泽及湿面筋含量的影响,其权重系数分别为0.4,0.4,0.2,在此基础上进行综合评价。

(2)

式中:

Si——经归一化处理后的数据;

Y——试验指标的测定值(干燥速率Y1、色泽Y2及湿面筋含量Y3);

Ymax、Ymin——各指标的最大、最小值。

2 结果与分析

2.1 干燥工艺对小麦干燥特性的影响

由图1可知,小麦干燥速率随干燥温度的升高而快速升高,当干燥温度为60 ℃时干燥速率最快,40 ℃时的干燥速率最慢。小麦热风干燥过程为降速干燥过程,干燥初期干燥速率较大,随后逐渐降低。这可能是由于干燥初期高水分小麦的湿度梯度较大,水分的扩散和传质速度较快,因此干燥速率也较快。干燥后期,高水分小麦的含水率降低,湿度梯度变小。此外,干燥初期的小麦脱水较快,使表皮出现皱缩,传质阻力增大,故干燥速率降低,干燥时间增加[16]。小麦干燥速率随干燥风速的增加而增大,是由于随着风速的增加,空气温度升高,空气流动速度加快,湿空气能被迅速排出,从而加快了干燥进程[17]。由于高水分小麦在较快的风速条件下受到更强的热空气作用,高水分小麦表面湿度得到快速挥发,干燥时间更短。缓苏时间对干燥速率影响不显著。经过缓苏后,小麦内外湿度梯度降低,水分达到平衡,一定程度上可以提高干燥速率,进而减少烘干时间和成本,提高干燥品质。但缓苏所提高的干燥速率有限,过长的缓苏时间反而会延长干燥时间,降低平均干燥速率,故对缓苏时间的选择需慎重。

图1 不同干燥条件下小麦干燥速率的变化

2.2 干燥工艺对小麦外观品质的影响

由图2可知,干燥温度对小麦L*值有显著影响(P<0.05),随着干燥温度的升高,高水分小麦L*值逐渐减小,a*值、b*值变化无明显规律。当干燥温度为60 ℃时,L*值最小,仅为56.906 7。随着干燥温度的升高,小麦粉在干燥过程中发生美拉德反应,使得L*值降低,与江潇潇等[18-19]的研究结果一致。随着风速的增大,L*、a*、b*值均呈先减小后增大趋势,当干燥风速为1 m/s时,色泽最低,L*、a*、b*分别为57.045 1,-0.23,7.44。这可能是因为干燥风速增大,小麦表面发生皱缩,麸皮色泽变黄,所以色泽数值降低。当风速继续增大时,大大减少了干燥时间,避免了干燥时间过长对小麦色泽的负面影响。随着缓苏时间的增加,小麦L*值呈先增大后减小趋势,a*值、b*值无显著变化,是由于缓苏段使高水分小麦籽粒内外水分梯度达到平衡,一定程度上保证了干后品质;随着缓苏时间的延长,小麦整个干燥时长也增加,受干燥温度影响干燥时间也延长,增加了干燥过程的褐变,因此L*值降低,与Pham等[20]的研究结论一致。

字母不同表示组间差异显著(P<0.05)

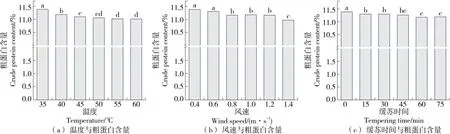

2.3 干燥工艺对小麦营养品质的影响

2.3.1 小麦粗蛋白含量 由图3可知,小麦蛋白质含量在不同干燥条件下基本稳定在11%~12%。相比其他两个因素,干燥温度对小麦粗蛋白含量有较显著影响,随着干燥温度由40 ℃升高至60 ℃,粗蛋白含量由11.20%减少到11.03%,这是因为干燥过程中温度的升高和水分散失会使小麦中蛋白质发生变化,即较高热风温度和有氧条件使小麦发生非酶促褐变反应,从而导致氨基酸降解[21-22]。随着干燥风速的增大,粗蛋白含量呈下降趋势,当干燥风速为0.6 m/s时,粗蛋白含量为11.3%,当干燥风速为1.4 m/s时,粗蛋白含量为10.99%,其他风速之间粗蛋白含量无显著性差异。随着缓苏时间的增加,粗蛋白含量有所减少,可能是因为随着缓苏时间的延长,整个小麦干燥时间过长,蛋白质发生了劣变。李克强等[23]研究发现,稻谷在相同的干燥、缓苏温度下,其巯基含量随缓苏时间的延长而降低,认为通过调节缓苏时间能够延缓稻谷的品质下降。

字母不同表示组间差异显著(P<0.05)

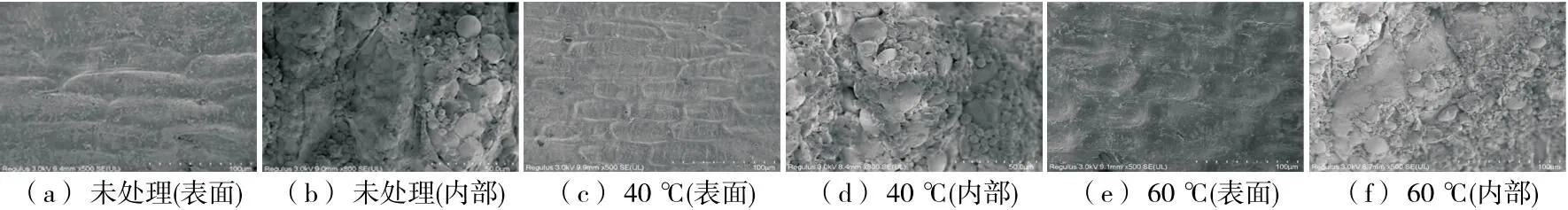

2.3.2 小麦微观品质 由图4可知,未经处理的小麦表皮呈现多个中心凸起的矩形小区域;40 ℃热风干燥下小麦表皮结构矩形轮廓更加清晰,且更具有条理性,呈向内凹陷状;60 ℃热风干燥下小麦表皮结构轮廓模糊,不具有清晰可见的小矩形状结构,呈小坑状。这是因为干燥温度升高,小麦表皮发生皱缩,从而向内凹陷,随着干燥温度的升高,破坏了小麦表皮结构,因此轮廓变得模糊难以辨认[24]。

图4 不同干燥条件下小麦微观结构的变化

未经处理的小麦内部蛋白质呈复杂的网状结构,淀粉颗粒被包裹于蛋白质网状结构中,部分淀粉颗粒游离于网状结构之外,且淀粉颗粒表面较光滑;40 ℃热风干燥处理后的小麦内部游离淀粉颗粒增多,且淀粉颗粒变小,表面不再光滑,有些许粗糙;60 ℃热风处理后的小麦内部结构与蛋白质网状结构黏结的淀粉颗粒变少,淀粉颗粒不再呈规则圆形或椭圆形,呈现一种不规则状,且表面粗糙。这归因于高温使淀粉颗粒稳定性发生变形塌陷现象[25-26]。

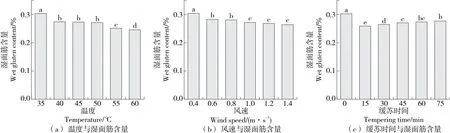

2.4 干燥工艺对小麦加工品质的影响

2.4.1 小麦湿面筋含量 由图5可知,不同干燥处理下小麦湿面筋含量存在显著性差异(P<0.05)。40~50 ℃时,小麦湿面筋含量无显著性变化,且有研究[27]表明适度的干热处理可使小麦蛋白筋力增强;当干燥温度>55 ℃时,湿面筋含量下降显著(P<0.05),可能是因为干燥温度高导致蛋白质变性,对小麦面筋有弱化作用,所以只能形成少量的面筋或不能形成面筋,与文献[11,28]的研究结果基本一致。干燥风速对小麦湿面筋含量有一定影响,当干燥风速从0.8 m/s升高至1.0 m/s时,湿面筋含量显著下降;随着干燥风速的继续增大,湿面筋含量无显著性变化。有研究[29]表明,高水分小麦通风干燥过程中,湿面筋含量有下降趋势,但趋势不显著,与试验结果相似。不同缓苏时间下小麦湿面筋含量存在显著性差异(P<0.05),随着缓苏时间的增大,小麦湿面筋含量呈上升趋势。

字母不同表示组间差异显著(P<0.05)

2.4.2 小麦面团流变学特性 由表1可知,随着干燥温度的升高,小麦吸水率逐渐增大,由64.5%增至68.3%;形成时间由1.46 min增大至2.14 min;稳定时间由1.30 min增大至2.08 min;弱化度下降,由136降至111,粉质指数增加,由28上升至33。这是因为随着干燥温度的升高,破损淀粉含量增加,故吸水率上升,而适当的干热处理可以增强面筋筋力,故形成时间和稳定时间也呈上升趋势;弱化度大指面团过度搅拌后,筋力降低,面团变黏,但有研究[10,30]表明高温处理过的面筋具有弹性,故温度升高时,其弱化度降低,粉质指数增大。随着干燥风速的增大,小麦吸水率整体呈上升趋势,由66%上升至69%;形成时间上升,由1.48 min增大至2.37 min;稳定时间由1.37 min增大至2.00 min;弱化度降低,粉质指数上升,与干燥温度对其影响趋势基本一致。不同缓苏时间下小麦粉粉质特性参数基本与50 ℃时的相差不大,故缓苏时间对小麦粉质特性参数影响不显著。

表1 不同干燥工艺下小麦面团的粉质特性参数

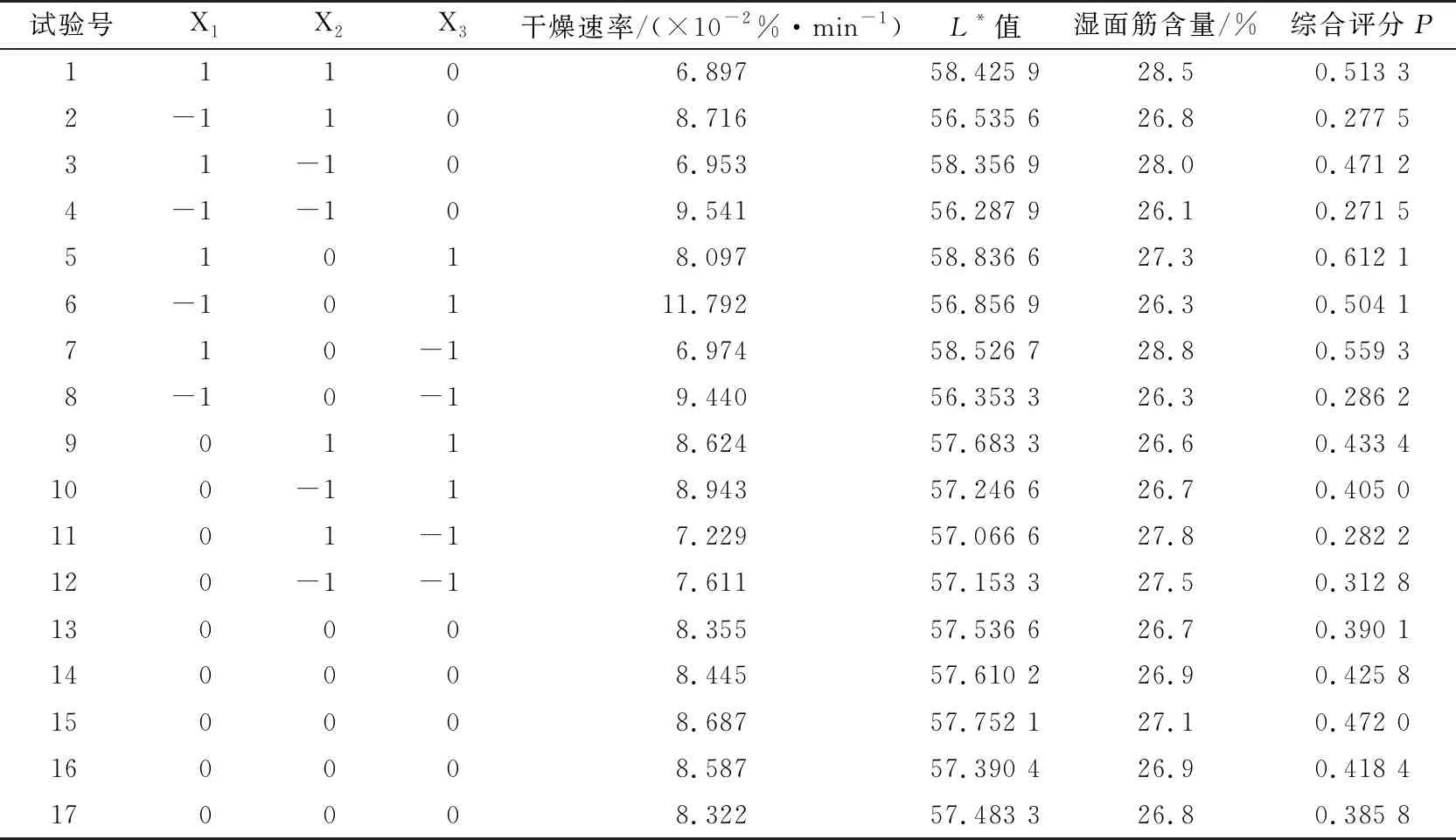

2.5 响应面优化试验

2.5.1 响应面试验设计及结果 根据单因素试验结果,选择的响应面试验因素水平见表2,试验设计及结果见表3。通过Design-Expert 10.0软件对试验结果进行回归分析,得回归方程:

(3)

表2 响应面试验因素及水平

表3 响应面试验设计及结果

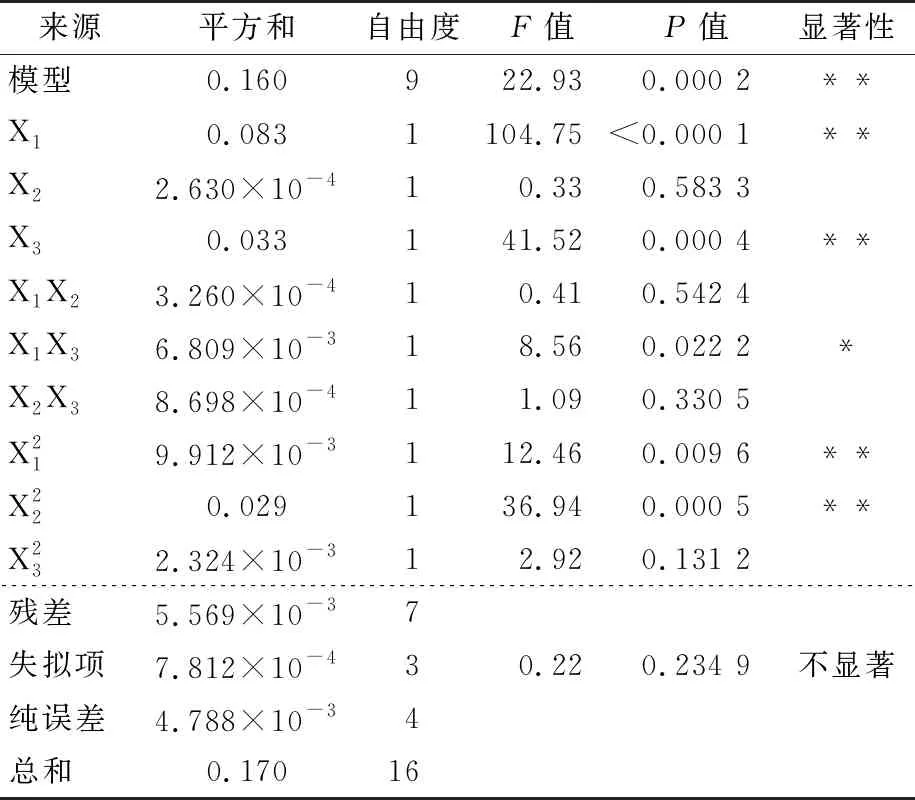

表4 高水分小麦热风干燥综合评价回归方程模型方差分析表†

2.5.3 综合评分的参数优化 在保证小麦具有一定干燥速率的同时,使其干后品质能达到最佳水平。基于响应面法的参数优化,设置优化目标综合评分达到最大值,所得最优组合为干燥温度45 ℃,干燥风速0.94 m/s,缓苏时间30.4 min,此时色泽L*值为58.811、湿面筋含量为27.292%,干燥速率为8.146×10-2%/min,综合评分为0.613。试验值与理论值之间的最大误差<3.51%,表明模型拟合效果较好,优化所得最佳工艺参数可用于实际应用。

3 结论

以高水分小麦为研究对象,考察了热风干燥条件对高水分小麦品质的影响。结果表明:干燥温度对小麦外观品质亮度有显著影响(P<0.05),L*值随干燥温度的升高逐渐减小。营养品质方面,过高的干燥温度、干燥风速及长时间的缓苏会导致小麦粗蛋白含量降低,且高温会对小麦内部结构产生不良影响。此外,适当提高干燥温度、干燥风速有利于加工品质的提高,而缓苏时间增加有利于湿面筋含量的稳定。高水分小麦热风干燥最佳工艺条件为干燥温度45 ℃,干燥风速0.94 m/s,缓苏时间30.4 min,该条件下的平均干燥速率为8.146×10-2%/min,L*值为58.811,湿面筋含量为27.292%,综合评分为0.613。干燥温度仍是影响小麦干后品质最重要的因素,后续可针对不同且多段干燥温度对高水分小麦干后品质的影响进行研究。