磨粉机磨辊表面磨损特征提取与识别

王雪峰 武文斌 赵保伟 贾华坡

磨粉机是小麦制粉的主要设备,磨辊作为磨粉机的主要工作构件,其表面的磨损将直接决定制粉质量的好坏。现有的面粉厂技术人员主要通过眼看、手摸等感官方式来判定磨粉机光辊的磨损程度,对于喷砂辊,没有统一的指标,这就造成了喷砂辊在使用过程中,不同的制粉企业具有不同的标准[1-2]。而在制粉的过程中,喷砂辊会对小麦的研磨效果、磨粉机的电耗等都会产生重要的影响。因此,分析喷砂辊的表面形貌并找到一种客观的指标来对其表面进行科学准确的分类一直是该行业十分关注的问题。

针对磨粉机喷砂辊的磨损问题,刘培康等[3]采用灰度矩阵方法对磨粉机喷砂辊的表面进行特征参数的提取,但只得到喷砂辊磨损形貌图像纹理特征参数对磨损时间的变化,并没有采取有效的方法对磨损状态进行识别和预测。窦建明[4]构建了基于ARMA的在线预测模型,但该模型需要实时地采集力的信号,不适用于磨粉机喷砂辊这种高速旋转的场合。随着计算机技术和人工智能技术的不断发展,BP神经网络[5]、卷积神经网络[6]、模糊聚类[7]等算法都为磨粉机喷砂辊表面的磨损状态监测研究提供了新的可能,但是这些算法往往需要大量的数据集进行学习。SVM可以在小样本的情况下对磨粉机喷砂辊表面进行较好的状态识别,大大减少了数据采集的样本量[8-12]。针对这种情况,研究提出一种将粒子群优化算法应用到LS-SVM的磨辊磨损特征提取方法,以期建立一种为磨粉机磨辊进行寿命预测的方法。

1 磨辊表面磨损图像纹理特征提取

三体磨损是十分复杂的动态磨损过程,目前,还没有统一的理论模型和研究方法。最典型的方法是灰度共生矩阵法(gray-level co-occurrence matrix,GLCA),该方法具有比较好的纹理特征提取能力,是最常用的纹理特征提取方法。Haralick等[13]从GLCM中提取了14个二阶统计量作为纹理特征,用于纹理特征和分类,其中常用的有二阶矩、熵、对比度和相关性。

(1) 二阶矩:二阶矩(ASM),也称为能量,主要反映图像灰度分布的均匀度和纹理的粗细程度,该特征是对图像中的各个像素进行平方求和。特征值的能量越高,纹理越粗糙。否则,纹理越精细。其表达式如式(1)所示。

(1)

式中:

Hi——第i个像素点的灰度值;

Hj——第j个像素点的灰度值。

(2) 熵:熵(ENT)主要反映纹理特征的复杂性、非均匀性和随机性,磨辊图像纹理越复杂,熵值越大。其表达式如式(2)所示。

(2)

(3) 对比度:对比度(CON),又叫惯性矩,该特征主要反映的是纹理的高低水平,即图像的清晰度。磨辊图像纹理的沟纹深浅表示对比度,深度越大,对比度越大,效果越清晰。其表达式如式(3)所示。

(3)

式中:

L——像素点的最大值;

δ——像素点i到j的距离,μm;

θ——像素点i到j的直线与竖直方向之间的角度,°。

(4) 相关性:相关性(COR)用来反映矩阵中各元素的相似度,如果矩阵中某些元素值相等,则表示相关性较大,若图像中存在水平纹理,则表示水平矩阵的相关性要大于其他矩阵。其表达式如(4)所示。

(4)

式中:

2 最小支持向量机

2.1 LS-SVM基本原理

最小二乘支持向量机(LS-SVM)由Suykens提出,在对数据进行预测时,模型数据维度由低维到高维,由非线性到线性,模型复杂度降低,求解速度提高。给出S组训练集:

{(x1,y1),(x2,y2),…,(xi,yi),…,(xs,ys)}∈Rn·R,

(5)

式中:

xi——n维输入向量;

yi——输出值。

映射函数为:

φ(x)={φ(x1),φ(x2),…,φ(xs)}。

(6)

在高维空间构建决策函数为:

f(x)=wT·φ(x)+b,

(7)

式中:

w——权重系数;

b——偏置常量。

结构风险计算式为:

(8)

式中:

C*——惩罚因子;

ξi——误差,%。

对模型参数的求解等效为以下优化问题的求解:

(9)

S.T.yi=wT·φ(xi)+b+ξi。

(10)

首先引进拉格朗日函数,然后根据KKT条件求解优化问题,如:

(11)

(12)

由此可得最小二乘支持向量机回归模型:

(13)

k(xi,xj)=exp[-(xi-xj)2/(2σ2)]=exp[-(xi-xj)2/g],

(14)

式中:

k(xi,xj)——核函数;

g——核参数。

2.2 PSO算法基本原理

PSO算法是一种新的进化算法,也称为粒子群算法。该算法从一个随机解出发,然后不断迭代去寻找算法的最优解,通过适应度指标评价解的品质,该算法因其易于实现、精度高、收敛速度快等优点而备受关注,并在解决实际问题中显示出优势。其基本思想是利用群体中个体之间的信息传递和共享来寻找最优解。粒子根据式(15)和式(16)更新其速度和新位置:

(15)

(16)

式中:

vi——粒子i的速度,m/s;

si——粒子i的位置;

k——迭代次数;

β——惯性权重;

d——该粒子群中的总个数;

c1、c2——正的学习因子;

r1、r2——0到1之间均匀分布的随机数;

pbest——第i个粒子搜索到的最优位置,pbest=(pi1,pi2…,pid);

gbest——整个群体中搜索到的最优位置,gbest=(gi1,gi2,…,gid)。

粒子群优化算法具有并行性好、全局搜索和鲁棒性强等优点,可以有效地对惩罚因子C*和核参数g进行优化。

3 试验与结果

3.1 试验对象

以豫麦34号小麦为试验对象,入磨小麦含水率经过调质处理后约为16%,测量部位为小麦加工2M磨辊位置,磨粉机采用郑州格德格瑞公司制造的DMFT25/1000型气动磨粉机,磨粉机产量为1.46 t/h,电动机功率为15 kW,快辊转速为480 r/min,快慢辊转速比为1.25∶1,磨辊表面粗糙度为20~25 μm。

3.2 试验方法

磨辊表面采集装置由工业相机、镜头、光源、PC以及软件系统平台组成。其中工业相机型号为EM00M/C型,镜头为TL10X065s/c型望远镜头,光源为RL5428-29型环形光源,软件为MATLAB处理软件。表面检测系统的基本架构如图1所示。

图1 磨辊表面图像采集装置

试验所采用的磨粉机及喷砂辊采集位置如图2所示,磨粉机在满负荷工作状态下连续24 h工作。喷砂辊研究试验从使用前到重新喷砂止共计60 d,每隔10 d在易磨损位置A点[14]采集样本量10次,利用MATLAB软件提取所采集图片的GLCM样本特征参数。

图2 磨辊装置及喷砂辊采集示意图

对磨辊表面磨损周期内每隔10 d提取的图像如图3所示,图像大小为1 280像素×960像素。从图3可以看出,整个磨损周期表面变化具有连续性,且表面质量在不断下降。

图3 喷砂辊磨损周期表面形貌图像

获得磨辊在不同时间的磨损图像后,对其图像进行预处理,主要包括二值噪去除等处理,然后采用研究提出的GLCM特征提取法提取磨辊表面的纹理特征,将得到的纹理特征参数分别输入到LS-SVM和PSO-LS-SVM算法中,对磨辊的磨损寿命进行预测,其工作流程如图4所示。

图4 工作流程图

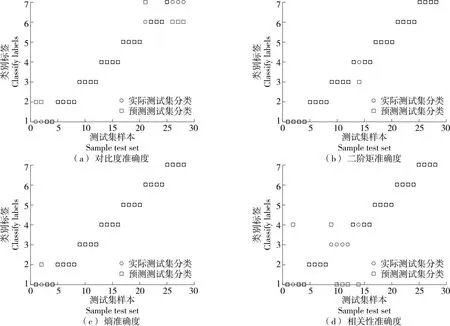

3.3 磨辊磨损状态识别

将采用GLCM法提取的喷砂辊在不同时间段的特征参数作为输入,其中7组作为训练样本,3组作为识别样本,每个磨损阶段均为10组,采用SVM和LS-SVM进行分类。其中,图5为单特征准确度识别图,单特征准确度中,二阶矩识别准确率为79.5%,对比度识别准确率为86.5%,熵的识别准确率为75.6%,相关性识别准确率为72.5%。二阶矩和熵的识别准确率要高于对比度和相关性的。通过2.2中的方法进行参数寻优。经过200次的迭代寻优,得到最优的参数c为5.656 9,g为0.352 6,在利用粒子群算法优化的基础上对磨辊表面磨损的状态进行识别,结果如图6所示。由图6可以看出,利用粒子群算法优化后的模型识别准确率达到了100%。

图5 单特征准确度对比图

图6 基于PSO-LS-SVM的预测结果

通过PSO-LS-SVM与LS-SVM两种分类器的识别率比较,结果如表1所示。采用PSO-LS-SVM算法模型的识别率可以达到100%,远远高于LS-SVM模型的(86%),表明利用粒子群算法对LS-SVM进行参数寻优,优化后的算法可以大大提高磨粉机磨辊表面的磨损识别准确度。

表1 PSO-LS-SVM和LS-SVM的识别比较

4 结论

(1) 利用图像处理技术提取了喷砂辊在0~60 d的磨损图像,随着磨损时间变长,磨辊表面纹理特征会不断变化,可以通过提取磨辊表面的纹理特征参数来准确地描述喷砂辊表面的磨损状态变化。

(2) 研究提出了一种基于粒子群算法优化LS-SVM的磨辊磨损状态识别方法,很好地克服了LS-SVM模型参数的盲目性和随机性,解决了在小样本量的状态下磨辊表面磨损的准确识别问题。

(3) 与LS-SVM法相比,研究提出的PSO-LS-SVM算法具有更加明显的优势,对磨辊表面磨损状态识别程度的准确率有了较大程度的提高。通过PSO-LS-SVM算法对磨辊的磨损图片进行识别可获得磨辊的使用时间,进而可以预测磨辊的剩余使用寿命。