鳝鱼自动剖切机设计与试验

刘明勇 欧阳周寰 韩新光 向 雪 朱 林

据调查[1],2021年中国鳝鱼养殖产量达31万t。目前,鳝鱼主要以人工宰杀为主,劳动强度高、工效低、安全性差。现有鳝鱼剖切机构的研究成果主要为专利。林天祥[2]发明的鳝鱼宰杀器实现了自适应鳝鱼大小的功能,但仍停留在手工宰杀阶段。夏明友[3]设计的鳝鱼剖切装置用一组自适应夹持块固定鳝鱼,但缺少输送机构,剖切效率低。别传召[4]设计的鳝鱼宰杀机设置回旋管道,利用鳝鱼自身重力下滑进入旋转的压鳝槽内完成剖切,其刀片设置固定,剖切过程会产生较大阻力。程娟[5]发明的简易鳝鱼宰杀装置利用螺旋型刀片旋转固定输送鳝鱼。李平等[6]研制的黄鳝初加工机台实现了剖切过程自动化,提出鳝鱼宰杀需要有专门的输送和限位装置。

在鱼类加工研究方面,国内外学者作出了许多有益探索。刘静等[7]得出了鱼体定位距离和刀具结构对鱼体头部切除的影响规律;夏伟伟等[8]设计了淡水鱼往复式去脏装置并获得了较优的工作参数;黄鹏飞等[9]设计了带式夹送淡水鱼剖鱼机,并确定了针对白鲢鱼的最优皮带间距高度取值范围;谭鹤群等[10]设计的链式剖鱼机使用两瓣弹性夹片夹持鱼体,具有较好的喂入效果;王小琴[11]设计的高压冲洗型剖鱼机使用多对上下对称的仿形锥运输鱼体。国外的鱼类加工平台多为片机与输送机[12],且较依赖人工。Ali Muhammed等[13]设计了一种用于鱼类加工的小型鱼肉骨分离器,使用尼龙带输送鱼体。该机构针对的对象为生鱼片而非活鱼,活鱼在剖切过程会挣扎导致剖切质量降低。Yamamoto[14]设计了一款通用的肉类切片机,通过刀架循环上下移动和置肉平台向前输送将肉切为薄片。国内相关水产宰杀设计[15-16]夹持方式对于表体黏滑的鳝鱼不可靠,且鳝鱼头部受到刀片剖切时身体会剧烈摆动导致杀偏甚至无法宰杀。

研究拟设计一款专用于剖杀细长且表面光滑的鱼类剖切机构,建立鱼体与夹持剖切机构的力学模型,得出影响鱼体剖切质量和剖切时间的关键因素。以剖切质量和剖切时间为指标,进行正交试验工艺优化,以期为鳝鱼加工设备研发提供依据。

1 自动剖切机结构设计与工作原理

1.1 机器结构设计

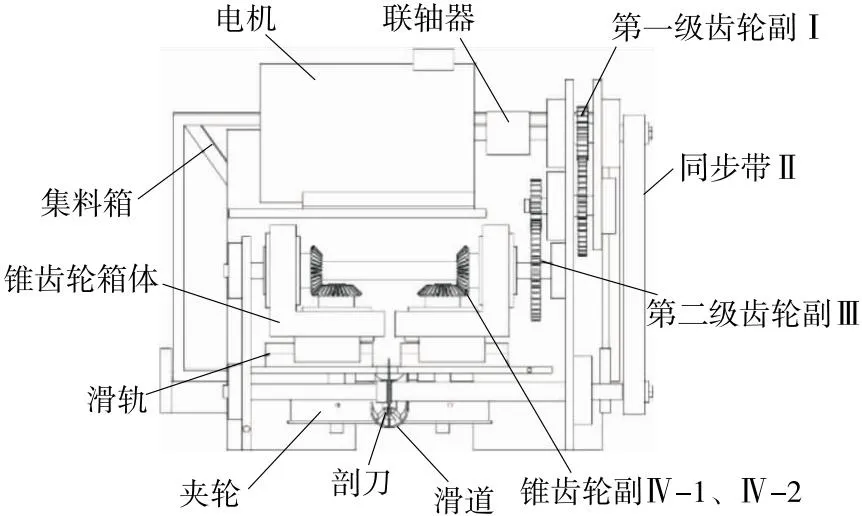

为降低机械振动,确保可靠性并降低成本,采用单电机驱动。设计传动组将电机动力传递到刀与夹轮上。相关研究[17]表明,刀片采用圆刀、逆向转动对鱼体剖切的效果较好。刀片与夹轮转向不同,故采用锥齿轮实现转向。传动机构主体由电机、轴、轴承、带、齿轮副组成,电机通过同步带带动刀旋转;同时,电机动力通过直齿轮副和锥齿轮副带动夹轮旋转。滑道设置限位块,防止剖切时鱼体受激过度摆动无法剖杀。

为保证传动组的可靠性和减小整机体积,采用带传动连接电机轴与刀轴。采用直齿轮副和两对锥齿轮副连接电机轴与夹轮,设计的传动简图如图1所示。

图1 鳝鳅自动宰杀机简图

试验时,启动电机并放下集料箱,鱼体滑入集料箱狭口进入滑道被夹轮捕获向前输送。滑道中间布置一对夹轮8。电机启动后,转矩由电机通过直齿轮副Ⅰ和Ⅲ、锥齿轮副Ⅳ传递到夹轮8上带动夹轮旋转;同时,电机动力通过同步带Ⅱ传递到剖刀7上。夹轮旋转定向输送鱼体,经过刀片完成剖杀。两锥齿轮箱体10之间设置弹性件,可在滑轨9上左右滑移,可自适应不均匀鱼体和不同大小的鳝鱼。

1.2 剖切机关键参数设计

参考已有的鱼类剖切除杂装置[18],剖刀转速范围为800~1 100 r/min,刀轴设于滑道上方用于剖背。选取电机型号80-ST-M02430LBX,转速0~3 000 r/min,额定功率0.75 kW。实际观察电机转速超过900 r/min时整机振动较明显,设置电机初始速度为450 r/min。刀外圆与夹轮中心的前后距离为3 cm。根据文献[19],鳝鱼触觉神经反射时间约为0.05 s。为保证夹持可靠性,预设置夹轮线速度v1为0.6 m/s。考虑宰杀机器整体体积,设计夹轮半径R为45 mm,则夹轮转速n1=v1/R=127 r/min。

由电机转速和夹轮转速得夹轮传动组总传动比为i1=3.6。根据质量最小原则确定各级传动比。

其中各齿轮质量和为

(1)

D1=D3,i1=i2×i3,代入式(1)得

(2)

式中:

ρ——齿轮材料密度,g/mm3;

w——齿轮质量和,kg;

b——齿宽,mm;

D1、D2——齿轮副Ⅰ分度圆直径,mm;

D3、D4——齿轮副Ⅲ分度圆直径,mm;

i2——齿轮副Ⅰ传动比;

i3——齿轮副Ⅲ传动比。

设鱼体输送速度v2等于夹轮线表面速度,则鱼体向前输送的速度和刀片转速为

(3)

(4)

式中:

v2——鱼体输送速度,m/s;

n2——刀片转速,r/min;

R——夹轮半径,mm;

n3——伺服电机转速,r/min;

i4——同步带Ⅱ传动比。

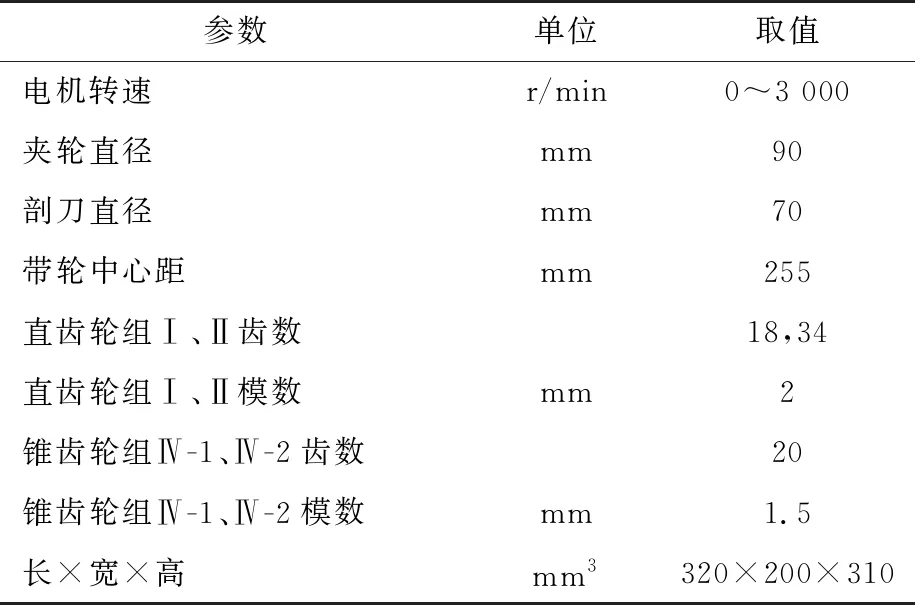

根据已知条件,计算剖切机参数如表1所示,建立的剖切机模型如图2所示。

表1 自动剖切机参数

图2 鳝鳅自动宰杀试验平台结构示意图

2 喂入及夹持剖切作业机理

2.1 喂入过程

鱼体在滑道中受重力和自身生物特性影响,下滑经过滑道与夹轮接触。此时受自身重力和滑道、夹轮的共同作用,其主要受1对夹轮给予的大小相同的切向力FT1、FT2和法向力Fn1、Fn2、滑道的水平向摩擦力f和重力沿滑道方向的分力FG(图3)。

图3 鱼体喂入过程受力分析

根据静力平衡原理可得

(5)

式中:

β——滑道与水平面夹角,°;

k——形状参数(与φ大小和夹轮限位形状有关);

μ——鱼体与滑道的摩擦系数。

鳝鱼顺利进入夹轮应满足水平向右方向的合力大于水平向左方向的合力,则

FG+FT1sinγ+FT1sinγ>Fn1cosγ+Fn2cosγ+f,

(6)

式中:

γ——法向力与水平方向夹角,°。

将式(5)代入式(6)得

G[sinβ-(cosβ)2μ]+2Fn1(k·cosγ-sinγ)>0。

(7)

由式(7)可知,通过调整夹轮间距,改变夹轮表面形状会改变k值大小,从而增大夹轮对鱼的作用力,促使鱼体进入夹轮。同时,增大滑道β角,扩大FG值也有利于鱼体向前进入夹轮。

2.2 夹持剖切过程

鳝鱼骨质在鱼头部分分布较多,剖切时头部会产生较大阻力,因此在剖切过程中只考虑头部接触剖刀后的受力情况。试验发现,若头部剖切成功则鱼体能顺利完成剖切。头部接触剖刀后受力分析如图4所示,鱼体主要受重力G、夹轮摩擦力F、滑道摩擦阻力f1,剖刀切向力Fn和法向力FT。

图4 鱼体夹持剖切过程受力分析

根据鱼体与夹轮的几何关系可知

(8)

式中:

φ——鱼头部斜角,°;

α——剖刀对鱼作用力的法向分力与滑道的夹角,°。

根据图4,鱼体顺利经过剖刀并完成剖切,受力应满足:

Gsinβ+Fcosβ-f1>FTsinα+Fnsinα。

(9)

将式(8)代入式(9)得

G(sinβ-μcosβ)+Fcosβ>FTsin(φ+β)(1-μ)+Fncos(φ+β)(1+μ),

(10)

式中:

FT——剖刀对鱼作用力的切向分力,N;

Fn——剖刀对鱼作用力的法向分力,N。

夹持过程中鳝鱼所受夹轮压力FX1与鳝鱼对夹轮的压力FX2大小相等,故

K1x1=K2x2。

(11)

弹性件变形量x1与鳝鱼单侧法向压缩变形量x2的关系为

b*-2x1-(d-2h)=x2。

(12)

将式(11)代入式(12)得

(13)

则

(14)

式中:

b*——鱼体正常状态宽度,m;

b——夹轮未设限位的间隙宽度,m;

h——夹轮表面限位高度,m;

x1——夹持过程鱼体单侧法向压缩变形量,m;

x2——夹持过程锥齿轮箱体间弹性件拉伸变形量,m;

k1——锥齿轮箱体间弹性件刚度,N/m;

k2——鱼体综合刚度,N/m;

μ*——鱼体与夹轮的摩擦系数。

由式(10)和式(14)可知,通过改变夹轮间隙或表面形状,增加h从而增大F有利于鱼体输送。通过加快剖刀转速,减小剖刀作用力FT、Fn,增大滑道β角或降低滑道摩擦系数μ均有利于鱼体向前输送完成剖切。

3 鳝鱼剖切试验

3.1 试验设备与材料

主要试验设备为鳝鱼自动宰杀机,其他仪器设备及配件包括游标卡尺、钢尺 、电子秤(精度 0.1 g)、量角器、秒表、圆形刀片等。为确保试验的一致性,排除无关变量,试验对象统一选取长度37~43 cm、质量70~90 g的成年鳝鱼。共测50尾鱼的体长与体重,统计结果见图5。

图5 鳝鱼物理参数测定结果

3.2 试验评价指标

剖切质量的结果评分包括剖切程度、鱼体损伤程度、感官指标。客观指标中,剖切程度的切口长度采用测量法,用游标卡尺测量切口长度和体长得到。剖切程度中剖切深度、鱼体损伤程度和感官指标等为主观指标,由3位实验员观察后评分取平均值。参考现有标准[20],设计质量评定标准见表2。

表2 剖切质量评定标准

3.3 影响鱼体剖切指标的优化试验

更换不同齿数带轮使剖刀与夹轮转速比可调。以剖切质量和剖切时间为评价指标,探究剖切结果与限位类型(矩形、梯形和圆形)、限位高度(4,5,6 mm)、刀片转速(375,563,750,938,1 125,1 500 r/min)、夹轮转速(83,125,167,208,222,250 r/min)的关系。并在此基础上,以限位高度、刀片转速和夹轮转速为因素,设计三因素三水平正交试验优化剖切质量和剖切时间的最佳工艺条件。

3.4 结果与分析

3.4.1 夹轮表面限位形状对鱼体剖切质量的影响 鳝鱼表面无鱼鳞,摩擦系数较小,所以输送鱼体需要设置专门的柔性夹具[21-22]或设置特殊表面结构[23]。因此,夹轮限位形状设置矩形限位、半圆形限位和梯形限位3种,设定刀片转速1 080 r/min,凸起高度4 mm。

试验表明,圆形限位在低转速时剖切效果较差,剖切时头部一侧组织被大量切除。调高转速后再进行试验,发现矩形限位在高转速时会使鱼头和鱼体表面磨损一部分,且切口大部分不为一条直线。两种试验条件下鱼体的切口长度均较短,而梯形限位并未出现此类结果。因此,后续试验使用梯形限位。

3.4.2 夹轮限位高度对鱼体剖切结果的影响 设置刀片转速900 r/min,夹轮转速150 r/min,探究夹轮限位高度对剖切结果和剖切时间的影响。由表3可知,随着限位高度的增加,剖切时间缩短,夹持输送速度变快,剖切深度降低。限位高度较低时,鱼体剖切切口不为直线,是因为限位高度较低鱼体经过夹轮时身体会过度摆动。而夹轮限位过高会使两夹轮与滑道形成的间隙变小,过度挤压导致鳝鱼在试验过程中血液流出较多。

表3 限位高度对剖切质量的影响

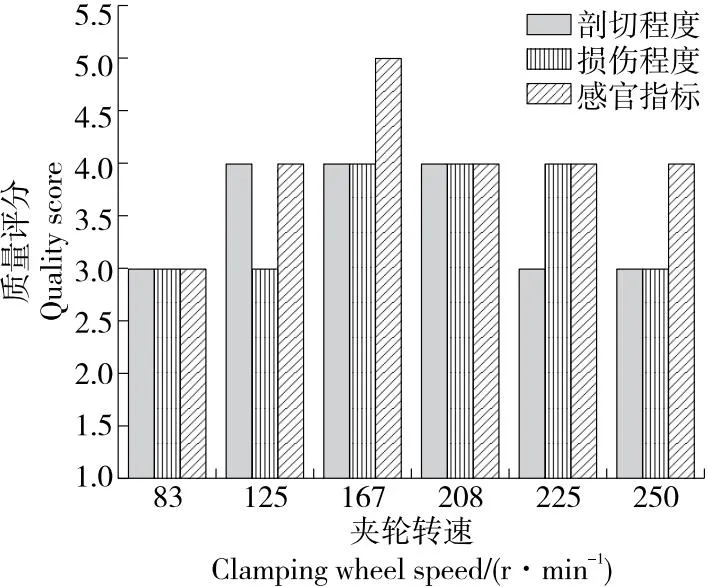

3.4.3 夹轮转速对鱼体剖切结果的影响 设置限位高度5 mm,刀片转速900 r/min,探究夹轮转速对剖切质量和剖切效率的影响。试验发现,转速为250 r/min时,鱼体表皮出现少量磨损;转速为83 r/min时,鱼体头部被剖刀切开后身体剧烈摆动,导致鱼体身体部分组织损失较多,切口不为连续直线型,鱼体表面破坏严重。由图6可知,随着夹轮转速的增加,3类评分先增大后减小。低转速下各类评分均较低,主要是夹持过程不可靠。高转速下鱼体损伤严重,剖切程度也相对较差。

图6 夹轮转速对鱼体剖切质量评分的影响

由图7可知,夹轮转速对剖切时间有直接影响,随着夹轮转速的增加,剖切时间明显缩短。当夹轮转速为225 r/min时,剖切时间下降较平缓,而机械振动明显。

图7 夹轮转速对鱼体剖切效果的影响

3.4.4 刀片转速对鱼体剖切结果的影响 设置限位高度5 mm,夹轮转速167 r/min,探究刀片转速对剖切质量和剖切效率的影响。试验发现,刀片转速过低,鱼头接触剖刀后会卡住一段时间,受到刺激后频繁扭动身体后再挤出夹轮,导致头部大部分组织被切除。同时鱼身也有多处非剖切的损伤。

由图8可知,刀片转速越快,其剖切程度评分也越高。这是因为刀片转速越快,刀锋部分在单位时间内对鱼肉做的功也越大,破坏鱼体组织也越容易。转速过快会使鱼肉破损,切口的感官评分较低。

图8 刀片转速对鱼体剖切质量评分的影响

由图9可知,随着刀片转速的增大,剖切时间下降。当刀片转速>540 r/min时,剖切时间下降缓慢,说明转速满足切割头部和鱼肉的条件后,剖切时间与刀片转速关系不大。开始时剖切质量评分随刀片转速的增大而上升,当刀片转速达到1 350 r/min时开始有下降趋势。

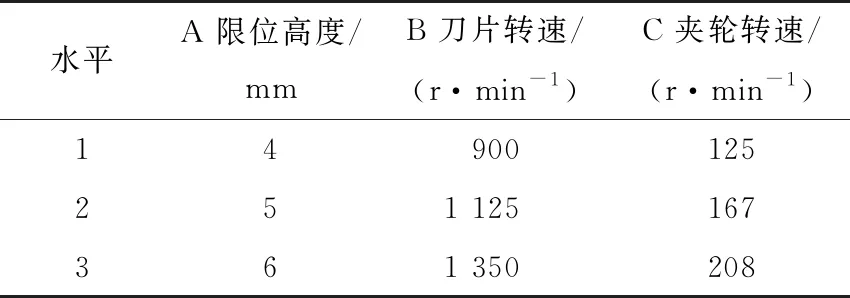

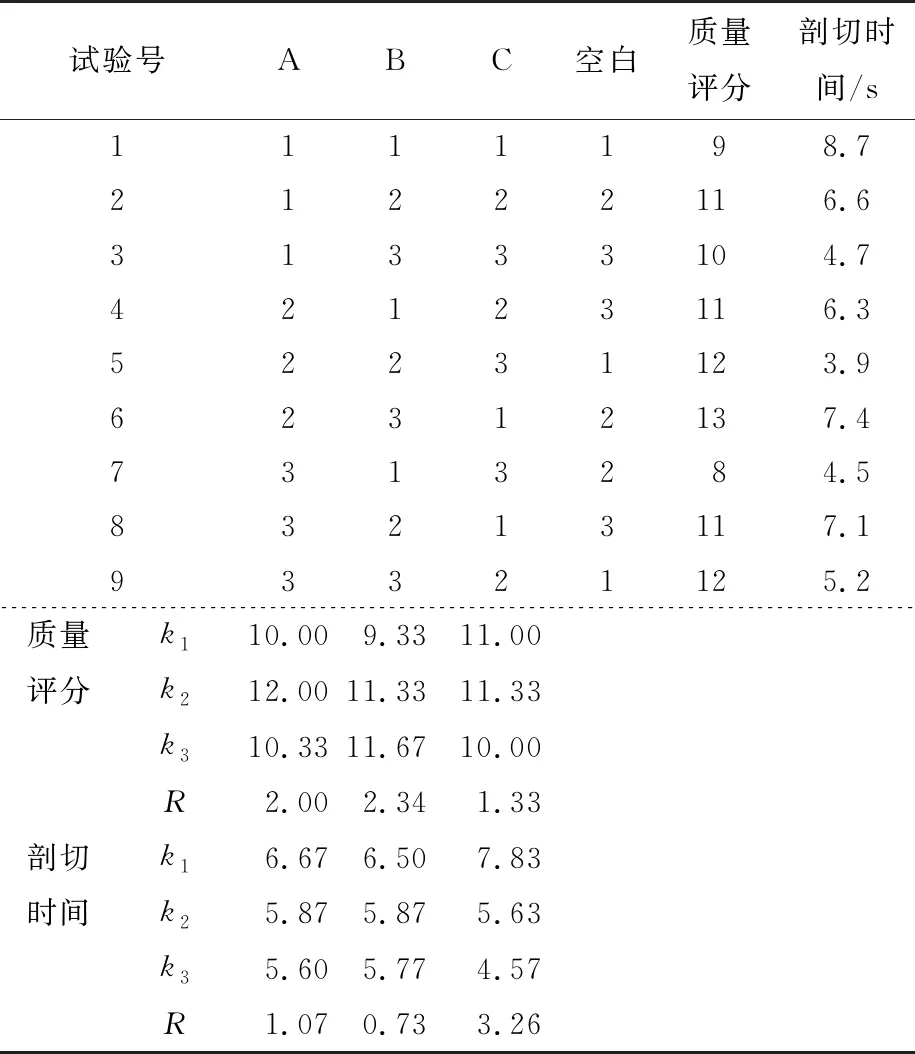

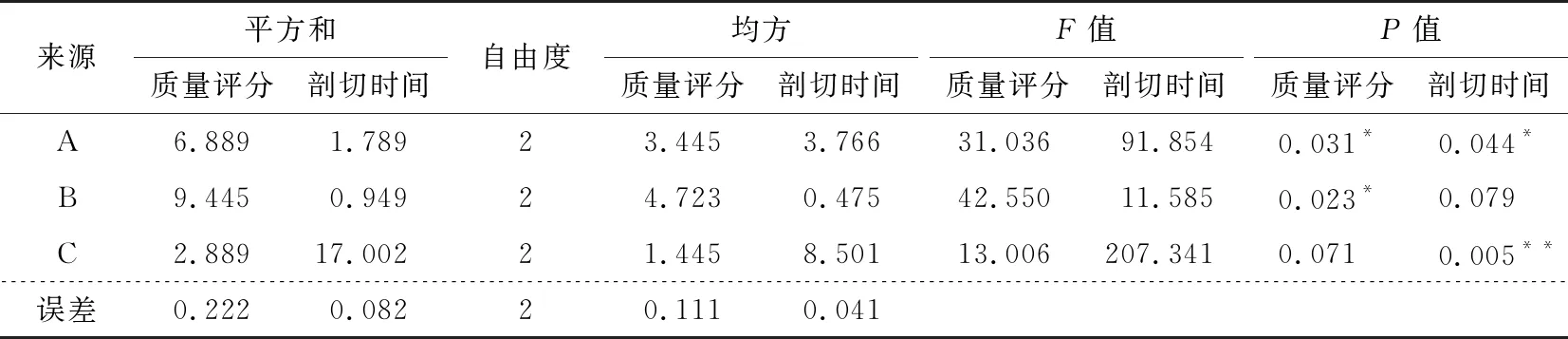

3.4.5 正交试验 根据单因素试验结果,选择夹轮限位高度、刀片转速、夹轮转速3个因素进行正交试验,各因素水平见表4,试验设计及结果见表5。根据极差分析,影响剖切质量评分的因素排序为刀片转速>限位高位>夹轮转速,最优组合为A2B3C2;影响剖切时间的因素排序为夹轮转速>限位高度>刀片转速,最优组合为A3B3C3。为进一步探究各因素对评价指标的显著性影响,运用SPSS 20.0软件进行方差分析,结果见表6。

表4 正交试验因素水平表

表5 正交试验设计及结果

表6 方差分析†

由表6可知,在95%置信度下,刀片转速对剖切质量评分影响显著,是由于刀片转速决定了单位时间内刀锋部分对肉体组织做的功,其做的功需要大于生物组织的切割能[24]才能顺利完成剖切。夹持轮限位高度决定了两夹持轮与滑道形成的间隙,影响夹持力大小进而影响夹持过程对鱼体的摩擦力。摩擦力增大,鱼体输送速度也会变快,而夹持力过大会使鱼体过度变形,过小会使夹持不可靠、鱼体摆动过度,所以夹持轮凸起高度对剖切质量评分和剖切时间的影响均显著。

夹轮转速对剖切时间的影响为极显著,是因为夹持轮表面线速度越快,单位时间内摩擦力对鱼体做功越多,鱼体动能越大。为了在保证剖切质量评分最优时尽量缩短剖切时间,选取组合A2B3C2即夹持轮限位高度5 mm、刀片转速1 350 r/min、夹轮转速167 r/min。此时剖切完成后被输送出来的鳝鱼切口深至腹部且从头至尾,多样本加工后只有少数鱼体两侧表皮出现较小破损,且剖切时间较短,适合大批量加工。

4 结论

通过对鱼体夹持过程和剖切过程的理论分析,得出了鳝鱼宰杀机的关键影响因素。试验表明,针对鳝鱼这种细长且截面类似椭圆的鱼体,需要有专门的夹持输送装置。刀片转速达到剖切条件后对剖切时间的影响不大,夹轮转速是影响剖切时间的主要因素,但过快的夹轮转速会使剖切效果变差,也会增加机体震动。综上,鳝鱼宰杀机的相对最优工作参数为夹轮限位高度5 mm,夹轮转速167 r/min,刀片转速1 350 r/min,此时的剖切时间较短且剖切效果较好。试验设计的宰杀机对一定尺寸范围内的鳝鱼宰杀效果良好,尺寸过大或过小则需要额外的自适应装置保证输送的稳定性,且整体重量较大,需进行轻量化优化,后续可通过仿真软件进行整机迭代。