锌精馏车间锌液转运装备自动化改造

伍学敏

(长沙有色冶金设计研究院有限公司,湖南 长沙 410012)

常规火法炼铅锌是将精矿置于熔池熔炼之后再进行铅锌分离,将位于上层的熔融粗锌再运送至锌精馏车间,基于锌与杂质元素的沸点不同的特点,采用不同的温度精馏的原理,在两种不同塔型中蒸馏,分凝回流,使锌与其它杂质金属分离,从而得到高纯度锌。

加料操作是精馏炉生产的重要一环,加料均匀与否,直接影响精锌产量和质量,并影响热工操作和塔体寿命。加料一般先铅塔后镉塔(个别厂也有先镉后铅),精馏用的粗锌有块锭和液体,熔化并过热1 t锌锭耗煤约100 kg,而用同量液体粗锌可减少40%~50%的煤耗,因此应尽量供给液体粗锌。

设计精炼车间时,应注意工艺操作的高度连续性、金属锌在热状态下的氧化和受冷凝结等问题。粗锌主要由本厂供给时,应尽量缩短精馏炉至粗锌车间的距离,做到液锌输送。

由于粗锌液中所含有杂质金属的种类多,单个铅塔处理能力的限制,按操作周期与工作习惯,液态金属转运需要在多个地点、频繁的重复操作,因此人工及恶劣的操作环境、超大的劳动负荷现状对实现工艺流程的机械化和自动化有着迫切的需求。

1 设计条件

1.1 锌熔炼车间

锌熔炼是将含锌原料用熔炼炉进行反应,产生粗锌的过程,其主要设备就是熔炼炉。

鼓风炉炼锌是20世纪50年代由英国帝国熔炼公司始创,其特点是能同时炼锌、铅,对原料有广泛的适应性,通过配料、烧结在炉内进行还原熔炼,氧化锌被还原,锌呈蒸汽挥发,并引入冷凝器冷凝成粗锌[1]。

电热法炼锌是以电能为热源直接加热含锌炉料连续还原蒸馏出金属锌的方法。其直接在炉内加热炉料,不需要燃烧室,所以电热法所用的炉子占容积小,热的损失也小,热利用率高。电热法的炉料一般为焙烧矿与还原剂(焦炭或煤)混合组成。由于电热法炉内温度较高,一方面可以进行蒸馏还原,使锌及一些金属蒸发,另一方面也可以得到熔体产物—冰铜、铁、铅、渣等。因此电热法就有条件处理多金属的锌精矿。当处理多金属锌精矿得到熔体产物时,炉料中的碳只供炉料中结合的氧化合,不需要有大量过剩的焦炭或煤加到炉料中。随着环保要求愈发严格,电炉炼锌正成为一种趋势。

1.2 锌精馏车间

锌精馏是基于锌与其余杂质元素的沸点不同的特点,采用不同的温度精馏的原理,在两种不同塔型中蒸馏,分凝回流,使锌与其它杂质金属分离,而得到高纯度锌。粗锌及精锌中锌与其它杂质元素见表1。

表1 粗锌及精锌中锌与其它元素含量表 %

1.3 设计目的

本文旨在实现液锌从熔炼车间转运至精馏车间并自动入炉的功能,研究锌精馏智能入炉与转运技术,极大程度上减少锌精馏车间恶劣环境下的人工劳动,为优化车间工艺布局、提高工厂智能化程度提供强有力的依据。通过对该技术的研发,能有效指导锌精馏车间的工艺布局和总图布局,达到节能降耗、智能化工厂的目的。

根据需求,本方案将锌液转运的运动动作要求及路径进行分解规划,将锌液转运装备分为几大设备单元:(1)锌包,其作用是接收来自熔炼炉的粗锌液;(2)锌包运输车,其作用是将锌液包从熔炼车间转运至精馏车间;(3)锌包倾翻入炉装置,其作用是倾翻锌液包,将锌液倾倒至精馏塔中;(4)锌包提升装置,考虑到精馏塔入炉标高与熔炼炉出粗锌的标高可能存在不一致的问题,其作用是实现锌包在两个不同标高之间的转运。

2 关键设备设计探究

2.1 锌包

锌包的设计主要从锌包的有效容积及保温材质方面考量。

通过锌包从熔炼车间转运至精馏车间并返回所需的周期t/min,每小时精馏塔的处理量Q/(t·h-1)以及每次平板车转运的锌包数量n/个来计算,锌包有效容积V/m3应为式(1):

式中:ρ为锌液密度,取值为7.14 t/m3。

关于保温材质,现行主要采用黏土与黏土砖的组合,也有采用耐火水泥的包衬方式。除此之外,也有使用保温耐火材料制作的预成型整体包衬。这类整体包衬的保温性能优异,安装后仅需短暂加热除潮,日常使用中无需加热。

对比此类保温材料在铝水包的应用,其包衬厚度小于普通包衬的情况下,铝水包的边界温度明显低于普通包衬,见表2。最终耐火水泥的热损失达到9 069 W/m2,而该保温耐火材料的热损失才2 583 W/m2。

表2 耐火水泥和某保温耐火材料热传递对比

2.2 锌包倾翻入炉装置

传统的锌包入炉是采用电动葫芦与人工操作相配合的方式,不仅工作方式落后,还存在一定的安全隐患。为了解决人工操作带来的各种问题,实现锌液自动入炉,特设计开发出锌包自动倾翻入炉装置。

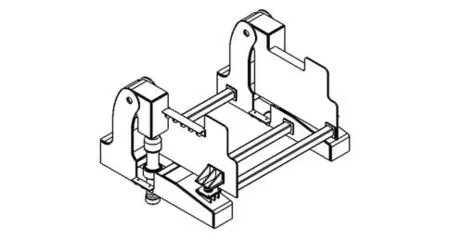

该装置由机架、驱动单元和缓冲单元组成,如图1所示。机架考虑到锌包在倾翻时的固定,特设计凸台挡边的型式,使锌包在向前倾翻时有支撑。并考虑到重心的位置,让其在倾翻角度足够让锌液倾倒完的同时还不会因过角度而导致锌包整体倾翻。

图1 锌包倾翻入炉装置

驱动单元采用液压的方式,是基于更大的动力以及液压工作平稳的优点。通过计算,选用液压缸参数为缸径/杆径:φ125/90 mm,行程为800 mm。

2.3 锌包提升装置

由于精馏塔的入炉位于塔的上部,其标高与熔炼炉出粗锌的标高不一致,一般会比其高,故在锌包转运过程要考虑到锌包的提升过程。然而,锌包在提升过程中,不仅需要考虑到提升的速度不能太慢,同时还要考虑到平稳不漏液,所以提升装置的稳定及安全是需要重点考虑的因素。锌包提升装置主要由提升框架、驱动单元和防护装置组成。

提升框架由正面框架、侧面框架以及顶部框架组成,通过螺栓连接固定。框架主体由矩形钢管焊接而成,具有足够高的强度和刚度。框架侧边四周均由钢板进行密封保护,以防止锌包发生漏液伤人事故。如图2所示。

图2 锌包提升装置

驱动单元由电动葫芦、专用吊具和行车梁组成。电动葫芦的起吊重量为10 t,提升的重量应包含满载锌水的锌包以及专用吊具,其起升速度为7 m/min。专用吊具采用双吊钩的结构形式,吊点位于锌包两侧,锌包利用自重能够稳定液面。行车梁由中间主梁和两侧行走梁组成,让锌包能在粗锌1#平板车上起吊运至位于入炉2#平板车的入炉倾翻装置上。

3 自动化方案及路径规划

传统锌液加料由叉车实现熔炼车间至精馏车间的转运,再由葫芦吊与人工配合的方式加料,通过上述对加料设备进行自动化改造,能够实现锌液加料全程无人化操作。

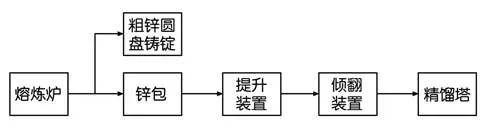

3.1 自动化入炉流程

锌包加料流程图如图3所示,正常情况下,熔炼炉将粗锌液通过溜槽进入锌包,锌包经由1#平板车运送至锌包提升装置处,再由提升装置提升放置于倾翻装置中,而倾翻装置是放置在2#平板运输车上的,再通过2#平板运输车横向平移至精馏塔加料口处,启动倾翻装置使锌液自动入炉。

图3 锌包加料流程图

如若自动化加料路径上的设备出现故障需要检修,则熔炼炉将粗锌液通过溜槽进入粗锌圆盘铸锭,然后再通过人工投料的方式加入精馏塔中。

3.2 精馏塔及其数量

精馏塔的个数也是影响自动化入炉的路径规划的因素之一。在锌精馏工艺流程中设置不同功能、不同塔盘的两种塔即铅塔和镉塔。每个塔的温度控制条件不同,就可以控制塔内的蒸馏、冷凝回流、分馏量,使锌与杂质元素分离。将电炉熔炼车间的液体粗锌(或粗锌锭)经精馏车间将液锌包中的锌加入熔化炉,经煤气加热熔化为粗锌液,送入铅塔,铅塔温度控制在930℃左右,可将高沸点杂质Fe、Pb、Cu、Sn、In从粗锌中分离,其脱除率可达98%~99%。铅塔中部冷凝的脱除高沸点杂质的含Cd液锌流入镉塔,镉塔温度控制在920℃左右脱除锌液中的Cd等低沸点杂质元素,镉塔上部产出高镉锌锭、镉塔下部的纯锌槽产出精锌通过铸锭机铸成锭。铅塔下部含高沸点杂质的液锌进入精炼炉,加铝除铁后得到硬锌、B号锌、粗铅。铝铁锌渣耙出冷却、破碎后送电炉配料工段回收锌[2]。

铅塔和镉塔的座数,应根据每年需要处理的粗锌量或需生产的精锌量确定,按照公式(2)~(4)计算:

铅塔座数:

式中:G为年处理粗锌总量,t;p为一座铅塔每天的加料量,t/d;E为B号锌塔直接产出率,%;m为B号锌产出率,%;η为塔年运转率,一般为88%~91%。

3.3 路径规划

以某锌厂搬迁设计为例,其设计生产能力为150 kt/a,配套三台电炉炼锌。设计要求的精馏塔是14座铅塔,8座镉塔和4座B号锌塔,加料量:粗锌20 t/h,B号锌7 t/h。以车间中轴线为基准,对应两套锌包自动入炉装置,如图4所示。

图4 某锌厂锌包自动入炉装置配置

3.4 设备功率及造价

根据前述的设计描述,每一套锌包自动入炉装置可对应年产7万t精馏锌产量。依据设计要求,装置中的各个模块单元功率及造价见表3。一套机组总功率为63 kW,总造价约为156万元。

表3 机组功率及造价

4 总结与展望

锌冶炼工艺分为火法和湿法冶炼两种,湿法冶炼与火法相比,普遍存在浸出率低、投资大、效果差等缺点,火法冶炼锌回收率比湿法冶炼提高2%左右[3],因此火法炼锌特别是近年来兴起的电炉炼锌成为主流之一。目前在做的锌厂高阶段设计中,火法炼锌也是业主主要的考虑工艺。而火法炼锌中,锌精馏是重要的车间之一,因此锌精馏锌包转运入炉机组是非常有推广前景的。

本例是基于锌冶炼的设计,实际中可应用到其他类似性质的熔融金属的转运过程。譬如铝合金铸造过程中,需要将铝水包转运并倾倒至锌合金熔炼炉中。

综上所述,基于锌精馏车间锌液转运装备的自动化改造具有良好的前景,值得推广和应用。