基于NewSpilad 的高速电主轴静动态特性分析与研究

戴玉红 侯亚茹 任慧玲 朱晓峰

(北京工研精机股份有限公司,北京 101312)

电主轴是高档数控机床的关键部件之一,其性能的优劣不仅直接决定了工件的加工表面质量,还会影响到机床的生产效率、稳定性和可靠性[1]。随着高档数控机床不断向高精度、高刚性、高效率方向发展,对电主轴的静动态特性提出了更高要求[2]。主轴静刚度是评价电主轴静态特性的一项重要指标,对保证精密数控机床的加工精度至关重要[3]。主轴的固有频率对其动态特性有着重要的影响,如果外部激励的频率与主轴的固有频率接近,那么主轴就会产生强烈的振动,从而影响加工质量[4]。目前,国内主轴静动刚度研究方面还不够成熟,主要依靠传统的经验、类比等方法,因此,迫切需要研究高速精密电主轴静动态特性的分析方法,通过设计分析等关键技术,优化电主轴的结构形式和参数,实现主轴高精度、高速度的性能,缩短开发周期,降低开发成本。这对提升高速精密数控机床切削加工性能有着十分重要的意义[5]。

目前,众多学者针对主轴静动刚度从多方面进行了研究。连亚东等人[6]通过简化电主轴模型,使用ANSYS Workbench 软件对其静动态特性进行有限元计算与模拟仿真分析,得到电主轴的静刚度、固有频率及临界转速等重要参数,并与电主轴技术要求参数作对比,验证了电主轴设计的合理性。贾超凡等人[7]针对主轴刚度不足、动态响应差等问题,基于CREO 三维建模,进行静态分析与模态分析,得到主轴的变形量、应力、固有频率、临界转速和振型等静动态特性。并以减轻主轴质量为最终优化目标,对主轴的孔径、外径、支承跨距及前端悬伸量进行优化设计,与优化前分析结果进行比较,电主轴质量减轻,惯性矩降低,动态响应特性提高。王琴等人[8]针对电主轴高速运转状态下承受切削载荷时的动态特性问题,基于模态理论和有限元法,建立了高速电主轴系统高速状态下受不平衡力和外加载荷的动力学模型,利用该模型定量研究了主轴跨距、电机转子外径等结构参数对电主轴静刚度、临界转速和动态挠曲线的影响规律,提出了具体的参数优化途径,研究证实了所提出优化方法的有效性。Li S S 等人[9]对电主轴进行了有限元热分析,提取转子和轴承单元的热变形来分析轴承刚度的变化,模拟了转子在不同热状态下的模态特性。并进行了热变形试验和锤击主轴试验验证。得出了电主轴系统的热状态对转子的固有频率有很大影响的结论。屈泽峰等人[10]从热力耦合效应对电主轴动态特性的影响出发,针对现有电主轴研究技术的不足,提出一种考虑温升与热变形直接耦合关系的电主轴热力耦合动力学模型,并开展相关试验验证模型的精确性,为电主轴的结构设计和优化提供理论依据。

本文以某精密卧式加工中心的电主轴为研究对象,电主轴转速15 000 r/min。通过NewSpilad 软件仿真与试验研究相结合的方法,研究轴承预紧力和主轴悬伸量对主轴静刚度及固有频率影响。并将两种结果进行对比,验证分析结果的有效性,为主轴的优化设计提供理论依据。

1 构建几何模型

1.1 构建几何模型原则

NewSpilad 软件是德国Fraunhofer IPT 开发的一套领先的计算软件。该软件基于有限元线性弹性理论,将大量的组件,如主轴、轴、套筒等近似为梁结构,然后进行静态和动态分析,如刚度、应力、模态和谐频响等。

模型主轴主要分为三种类型:第一种类型为具有刚度特性的零件(主轴、套筒等);第二种类型为轴承(简化为弹簧);第三种类型为附加质量(对刚度分析影响很小的零件)。按照结构刚度变化划分截面,计为节点,具有锥度的零件通过渐变的方式,简化为直径变化的多截面。每个梁单元由一个起始和终点为界限,按照升序编写节点号。其中轴承点、载荷施加点、附加质量开始和结束点都必须在节点上。为避免两个零件的连接导致不真实的结果,需插入一个“假想单元”,其内外径、刚度特性均为0。

1.2 构建几何模型

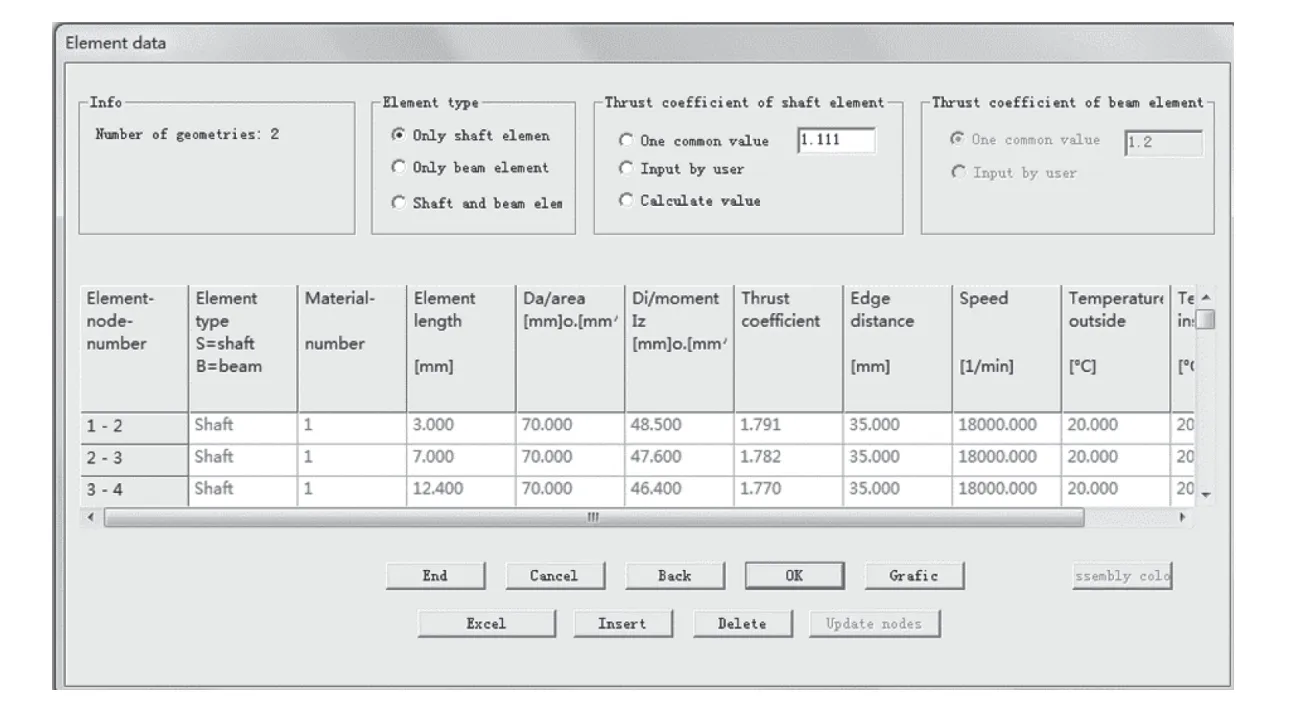

主轴划分31 个节点,从节点1 到节点31 描述主轴模型。套筒划分16 个节点,从节点32 到节点47。附加质量,按照各自所在节点位置进行附加,如图1 和图2 所示。

图1 构建几何模型输入界面

图2 构建的几何模型

图1 中:Element-node-number 为元素节点号;Element type 为元素类型;Material-number 为材料代号;Element length 为元素长度;Da 为外径;Di 为内径;Thrust coefficient 为剪切系数;Edge distance为边缘距离,在轴类元素中表示外径的半径;Speed为速度;Temperature outside 为外部温度。

1.3 轴承预紧力对主轴刚度的影响

轴承分为轻预紧、中预紧和重预紧,预紧力不同,轴承刚度也不同,计算的主轴刚度也不同。以悬伸量65 mm 为例,在软件界面输入轴向力100 N、径向力100 N,分别计算轴承预紧力为368 N、1 472 N、3 218 N,即从轻预紧到重预紧的过程中主轴轴径向刚度,如图3~图5 所示。经计算,预紧力与刚度关系见表1。

表1 预紧力与刚度关系

图3 轻预紧力轴径向位移

图4 中预紧力轴径向位移

图5 重预紧力轴径向位移

可以看出,通过调整轴承的预紧力对主轴径向刚度影响很小,变化量在20% 以内;轴向刚度影响较大,变化量在50% 以上。但是预紧力也不是越大越好,随着预紧力增大,主轴在高速旋转时会产生大量的热量,所以需要根据实际情况综合评估,本文选择中度预紧。

1.4 轴承预紧力对主轴固有频率的影响

电主轴作为现代高档数控机床智能化核心部件,其轴承预紧力严重影响着电主轴的综合服役性能[11]。分别输入轴承的3 个预紧力,轻度预紧力、中度预紧力和重度预紧力,经软件分析得到图6~图8 所示结果。

图6 轻预紧力的固有频率

图7 中预紧力的固有频率

图8 重预紧力的固有频率

可以看出,通过调整轴承预紧力对主轴的固有频率影响较小,最大变化量为24%。所以很难通过调整轴承预紧力实现固有频率的提高。

1.5 主轴悬伸量a 对主轴刚度及固有频率的影响

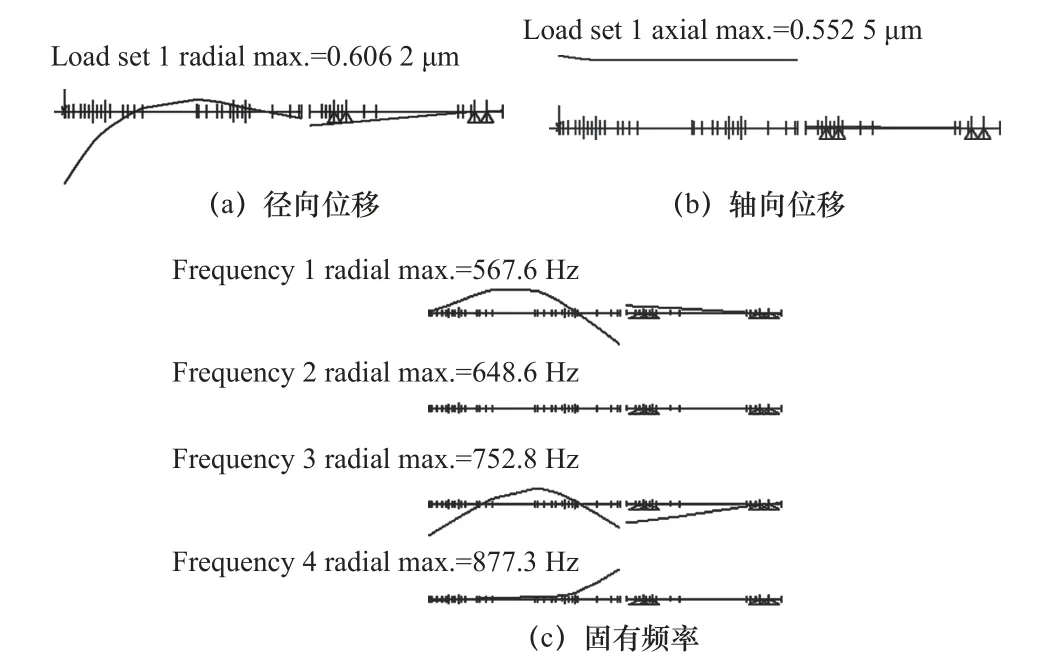

悬伸量的不同直接影响着主轴的静动刚度[12]。由于总体布局的影响,前后轴承的跨距只能在一定范围内调整,下面调整主轴悬伸量,分析它对主轴刚度及固有频率的影响。悬伸量分别为65 mm、75 mm、85 mm,由于前面已经就悬伸量65 mm 做过计算,因此以下仅对悬伸75 mm 和悬伸85 mm进行分析,如图9 和图10 所示。经计算,结果见表2。

表2 悬伸量对刚度和频率的影响

图9 悬伸量75 mm 时的径向位移、轴向位移、固有频率

图10 悬伸量85 mm 时的径向位移、轴向位移、固有频率

从以上计算结果可以看出,当悬伸量增加时,轴向刚度变化不大,变化量在5%以内;径向刚度显著下降,变化量在13%左右;一阶固有频率有提升趋势。

2 主轴静、动态特性测试

主轴轴径向刚度主要影响主轴的稳定性和精度,若刚度不足,会导致加工精度下降。主轴的固有频率主要影响主轴的动态性能,当主轴的频率与切削力或外部激励的频率接近时,会引发共振现象,导致加工精度下降,因此设计过程中应避开共振区。对主轴的轴径向刚度与主轴固有频率进行测试是研究主轴静、动态特性的必要步骤。

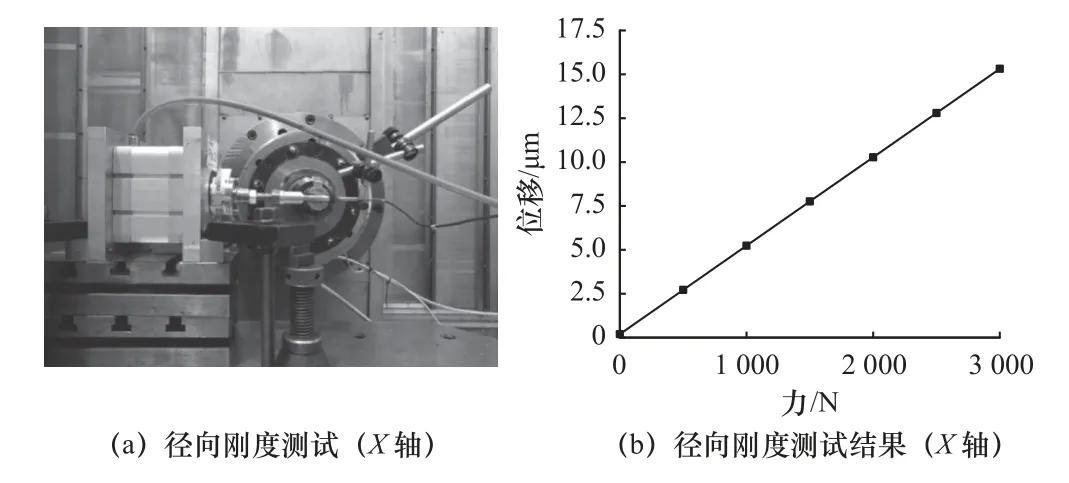

2.1 主轴静刚度测试

依据GB/T 13574—1992 规定,检测主轴静刚度时,加载力的最大值约为主轴许用最大径向或轴向力的2/3,其中测量径向刚度时仅考虑径向负荷[13]。测量轴向刚度时仅考虑轴向负荷。测量径向刚度的施力点规定为靠近主轴深处端(安装刀具端)的极限位置。测量轴向刚度时应使轴向力的作用点尽量接近轴心线。径向位移测点位于加力点所在的垂直于轴心线的平面上且对称于加力点。按照上述规定,对主轴进行了径向刚度和轴向刚度测试,如图11~图13 所示。

图11 X 轴径向刚度测试

图12 Y 轴径向刚度测试

图13 Z 轴轴向刚度测试

通过静刚度测量仪器测量,得到主轴各方向的刚度数据,见表3。

表3 主轴实测静刚度

从表4 可以看出理论值偏小,但和实际刚度测量值偏差小于10%,理论计算基本符合实际情况。

表4 理论实际对照表

2.2 主轴模态测试

应用LMS 测试系统对主轴进行模态测试,如图14 所示。将专用主轴测试棒安装在主轴上,连接好专用模态测量仪,对主轴进行敲击测试,测试结果如图15 所示。

图14 模态测试

图15 主轴模态测试结果

从实测结果可以看出,理论计算与最终实测值基本一致,且频率明显高于250 Hz,所设计主轴完美避开了转速共振频率,满足设计要求。

3 结语

本文以一台精密电主轴为例,通过NewSpilad软件对电主轴进行静态和模态分析,得出轴承的预紧力对主轴轴向刚度影响较大,悬伸量对主轴径向刚度影响较大的结论。轴承预紧力增大,轴向刚度增大,变化量在50% 以上。悬伸量增大,径向刚度减小,变化量在13% 左右。然后通过试验进行该主轴的静刚度和固有频率测试,最后将主轴的设计分析结果与最终的试验结果进行对比,结果表明误差都在10%以下。因此,通过主轴的建模分析,能够快速进行电主轴计算与优化。该研究结果为电主轴的设计提供了有力的理论依据,进一步提升了主轴设计开发能力。