高强亚稳β 钛合金的变形损伤行为研究现状*

朱辰哲 付秀丽 王立群 袁丕琪 门秀花

(济南大学机械工程学院,济南 山东 250022)

钛合金根据其β 稳定元素的含量可以分为α 型、α+β 型、近β 型、亚稳β 型、稳定β 型[3]。其中,亚稳β 钛合金在宏观上表现出优异的高温抗拉强度、高温疲劳强度和高温断裂韧性等高温力学性能(服役温度可达600 ℃、服役强度可达1 400 MPa)受到越来越多研究者的关注与研究;在微观上亚稳β钛合金的晶粒细化可提升材料的抗冲击性能,相变诱导塑性(TRIP)效应和孪生诱导塑性(TWIP)效应等的发生不仅让合金的塑性提升,其强度同时得到保留。一时间不同元素成分和质量分数的高强韧亚稳β 钛合金被设计出来并得到大量应用,其中一些新型的亚稳β 钛合金,如Ti-5Al-4Zr-8Mo-7V[4]、Ti-6Cr-4Mo-2Al-2Sn-1Zr[5]、Ti-4Mo-3Cr-1Fe[6],应 变硬化速率、延展性及强度远高于传统的合金,可见对亚稳β 钛合金组织性能的有效调控将直接影响到该合金力学性能的提升。

通过对亚稳β 钛合金不断地深入研究发现,其不同的变形损伤行为与其力学性能密切相关。本文将对亚稳β 钛合金的不同变形行为进行总结,阐述不同的变形行为相互作用对合金力学性能的影响,同时对亚稳β 钛合金不同的损伤行为进行归纳,从微观组织演变方面进一步阐述亚稳β 钛合金的变形损伤行为。

1 亚稳β 钛合金的变形行为

亚稳β 钛合金从β 相区淬火到室温的过程中由于不稳定的β 相,决定其在室温下的变形机制有位错滑移、机械孪生、应力诱导相变[7]。在现有的大量研究中表明[8-10],亚稳β 钛合金随着其β 稳定性的增强,其变形行为的顺序为应力诱发相变→机械孪生→位错滑移,如图1 所示。但更值得注意的是[11],亚稳β 钛合金在变形过程中可能发生上述的某个变形,也可能几个变形行为同时发生(位错与孪晶分级协调、{112}<111>孪晶与应力诱发ω 相变相互作用以及{332}<113>孪晶与应力诱发α''相变等),正是由于多种变形行为之间的相互作用与转换,使得亚稳β 钛合金具备了独特的力学和物理学性能。

图1 亚稳β 钛合金变形机制演化示意图[8-10]

1.1 位错滑移

亚稳β 钛合金的位错滑移是其在外加应力的作用下,因位错原子的少量移动引起晶体产生相对位移的情况。BCC 结构的亚稳β 钛合金是一种非密排结构,由于其没有密排程度足够高的面,因此亚稳β 钛合金的滑移面不固定,其可能发生的滑移面一般有{112}、{110}和{123},但是其滑移方向较稳定,滑移方向总是<111>[12]。Hua K 等[13]对热锻后的Ti-7Mo-3Nb-3Cr-3Al(质量分数,%,下同)进行压缩试验中发现在形变晶界区域出现大量位错并排列成滑移带,根据痕迹分析法进一步测定得出大量位错为{110}<111>类型。而在亚稳β 钛合金中,随着β 相稳定元素的含量(如Mo 当量)与种类的增加,进而提升β 相的稳定性,最终可引起其变形机制向位错滑移的转变[14]。由于亚稳β 钛合金存在位错滑移机制,受晶界阻挡的位错在晶面上的不断滑移与增殖就造成了细晶强化效果。晶界越多,晶粒越细,根据Hall-Petch 关系式,亚稳β 钛合金的屈服强度就越高,此时将不利于应变硬化和塑性的提升。在对β 相稳定性高的Ti-(25-37)V-15Cr-(1-7)Al 的研究中发现合金出现大量位错纠缠现象[15],如图2 所示,并随着β 相含量的增加,阻碍了位错滑移的进行,使得试样塑性降低。

图2 双光束TEM 明场像显示Ti-30V-15Cr-2Al 钛合金室温形变样品内的位错缠结[15]

1.2 孪生

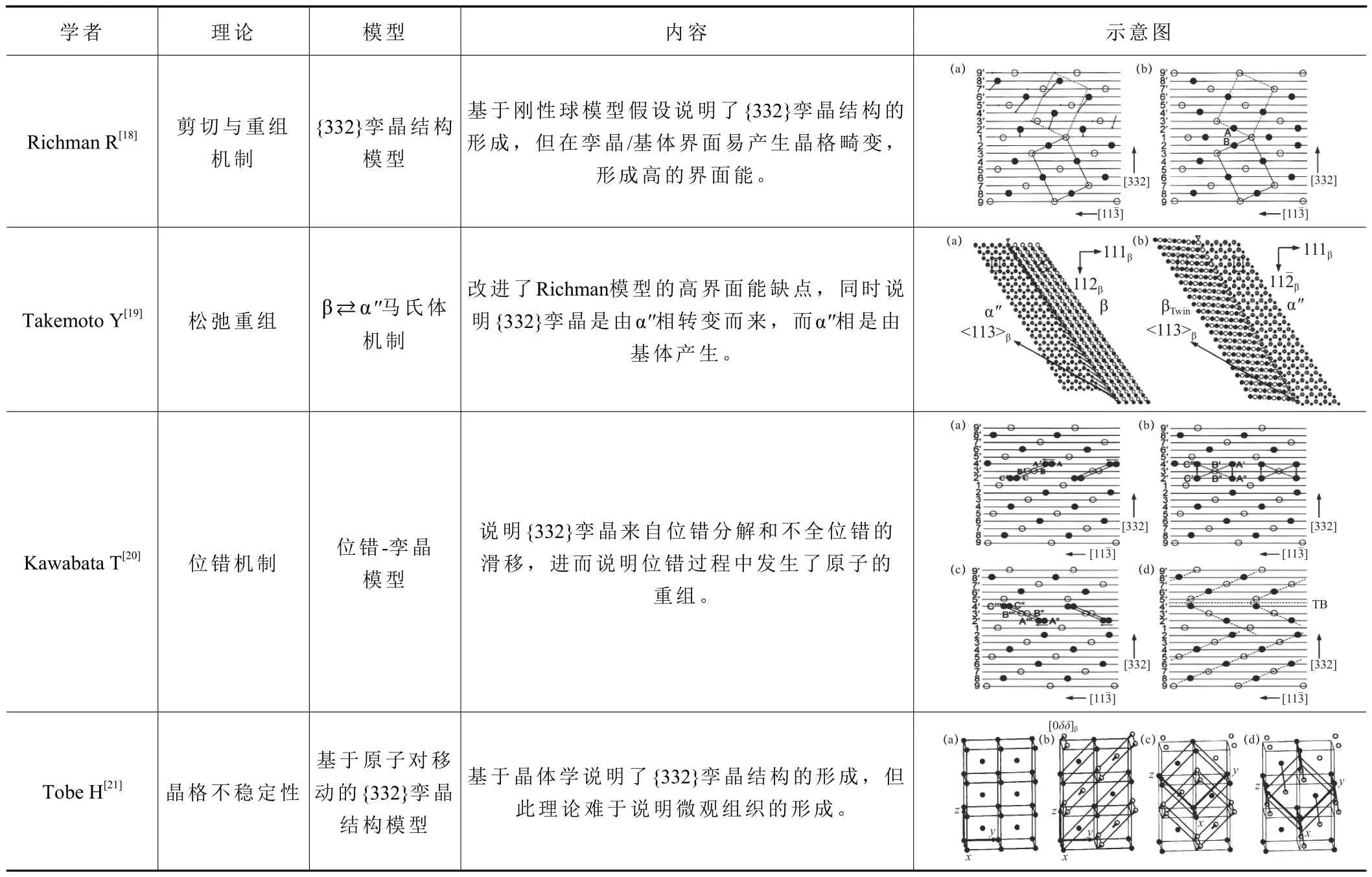

孪生是亚稳β 钛合金中晶体内部沿一定晶面(孪晶面)和一定方向(孪生方向)发生均匀切变的过程,亚稳β 钛合金通常发生的两类孪晶类型分别为{112}<111>孪晶和{332}<113>孪晶[16]。其中,关于{332}<113>孪晶模式最初由Blackburn 等[17]于1971 年在亚稳β 钛合金(Ti-11.5Mo-6Zr-4.5Sn)中观察到,应力诱发的产物被证实为{332}<113>孪晶,且在其孪晶内部及孪晶界面都存在密度不等的位错,并发现{332}<113>孪晶的出现往往会导致材料低的屈服强度和高的伸长率。由于{332}<113>孪晶的孪晶面与切向方向和密排面及密排方向并不对应,因此许多研究学者对其形成机制进行了研究,表1 所示为关于{332}<113>孪晶的不同形成机制。

表1 关于{332}<113>孪晶的不同形成机制[18-21]

最近关于{332}<113>孪晶的形成机制研究中,Castany P 等[22]在研究Ti-27Nb合金中发现{332}<113>孪晶是应力诱导α''马氏体中亲本{130}<310>α''孪晶还原的结果,同时验证了Takemoto 的模型结果。为进一步阐明{332}<113>孪晶微观演变行为,An X L 等[23]设计了对亚稳β 钛合金(Ti-12Mo)的冲击试验。冲击加载时的高应变率提供了非常高的能量以触发多个沿不同方向的{332}<113>孪晶,如图3所示,在初始变形阶段,BCC 晶格变形并部分转变为α''或近α'',同时形成一些ω 相,其中{130}<310>孪晶也被触发以协调变形,由于β→α''相变是可逆的,α''进一步反向转变为β,最终与基体形成{332}<113>孪晶关系。因此揭示出{332}<113>孪晶形成机制为β→α''→α{130}T"→β{332}T。

图3 冲击载荷变形过程中的微观组织演变[23]

从现有研究结果不难看出,针对{332}<113>孪晶行为的形成机制难以形成统一定论,其中包括基于几何层面上提出的原子剪切重组机制和位错机制,又有基于晶格不稳定性提出的孪晶模型,但都缺少大量试验的解释与验证。因此关于{332}<113>孪晶的形成机制需要进一步研究,

方案2水源选取上还是采用电站上下游的水,如果不能避免汛期含沙量突然增加的水进入沉砂池,还是很难保证汛期备用供水系统的安全可靠性,在这一点上远不及方案1和方案3有优势。沉砂池布置在上库或下库,距离地下厂房均较远,从沉砂池取水供至地下厂房供水系统之间的管路将较长,投资也较大。抽水蓄能电站上库或下库地形多较陡峭,在不影响正常水库库容的情况下找到可以布置较大占地面积的沉砂池的场地是较困难的。

1.3 应力诱发相变

亚稳β 钛合金在受外加应力条件下通常发生两种类型的相变:马氏体α''相变和ω 相变。应力诱发α''马氏体相变是指亚稳β 钛合金在马氏体转变点以上温度并通过外加应力使得β 相产生马氏体转变,可见应变速率和温度对马氏体α''相的形成有着至关重要的作用。Ma X K 等[24]在高温下通过分离式霍普金森拉杆对Ti-1 023 进行了应变速率1 000~4 000 s-1的拉伸试验,如图4 所示,通过能带对比度图可以发现在β 晶粒内部产生了大量针状α''马氏体,且变形诱导的α''马氏体随着应变速率的增加而逐渐变弱,并在2000 s-1时展现出异常的TRIP 效应。同样地,Zhao X L 等[25]在亚稳β 型Ti-30Zr-5Mo 合金中发现α''相的转换体积随着应变速率增加而减小的现象,并在此过程中使得该合金的塑性和加工硬化效应降低。

图4 不同应变速率的Ti-1 023 合金的EBSD 能带对比[24]

为进一步探究针状α''马氏体对机械加工性能的影响。有研究[26]表明针状α''马氏体密度的增加可以使得亚稳β 钛合金在变形过程产生更细的晶粒,进而提升材料的加工硬化效应。其表现在当材料受到应力诱导时,α''马氏体可以作为位错运动的障碍,阻止了位错被边界吸收,导致位错在前面堆积(图5a)。因此,位错产生率和吸收率之间的平衡被破坏,进而导致位错密度的增加,从而形成更细的(亚)晶粒,如图5b 所示。

图5 针状α''马氏体的晶粒细化演变[26]

而应力诱发ω 相变最早在Ti-15Mo 亚稳β 钛合金中被发现,其后又在Ti-15.8V 和Ti-19.9V 两种单晶体β 钛合金拉伸变形过程中被观察到,其中Chen K 等[27]首次报道了亚稳β 钛合金在拉伸过程中的β→SIω→(β+α)顺序相变,SIω 的形成是由β 基体中存在的单一非热ω 变体局部生长和聚集完成,随着应变的增加,生成的SIω 最终转变为β+α 相,转变过程中材料硬化。

1.4 各变形行为相互影响

亚稳β 钛合金存在有位错滑移、机械孪生、应力诱发相变等多种变形行为,而现有的大量研究表明,这些变形行为并不是孤立存在的,而是各个变形行为之间相互影响。Zhang J Y 等[28]在研究Ti-12Mo-10Zr 亚稳β 钛合金变形机制中发现该合金存在多级{332}<113>孪晶体系,如图6 所示,而在该孪晶体系之下是滑移面{112}、{110}和{123}上的位错和{332}孪晶相交的分级协调机制。针对多级孪晶协调机制对材料性能之间的影响问题,Gao J H等[29]在Ti-7Mo-3Cr 合金的研究中发现随着变形进程的不断发展,存在{112}<111>孪晶和{332}<113>孪晶同时被激活的现象,如图7 所示,在应变为1.3%时,β 晶粒中出现初生的{112}<111>孪晶和被激活的{332}<113>孪晶;在应变为5%时,初生的{112}<111>孪晶内部出现次生的{112}<111>孪晶,并在孪晶内部激活马氏体相变,最终在应变为16%时,初生的孪晶、次生孪晶和马氏体将原晶粒分割,使得该合金的基体得到细化增强。这种双孪晶行为使得该合金具备较高的屈服强度(695 MPa),借助双孪晶变形机制可以较好地解决亚稳β 钛合金屈服强度低的问题。

图6 多级孪晶体系的形成顺序的3D 视图和剖视图[28]

图7 Ti-7Mo-3Cr 合金随应变增加时的微观结构演变[29]

另有研究表明{112}<111>变形孪晶与应力诱发ω 相变之间存在紧密联系。Xing H 等[30]在研究Ti-23Nb-0.7Ta-2Zr 的变形行为中发现该合金在发生{112}<111>孪晶的同时在边界发现了一层ω 相。为进一步探索其形成机理,Lai M J 等[31]通过Ti-22.6Nb-0.47Ta-1.85Zr-1.34O 合金说明了β→ω 相变不能自发发生,其必须需要{112}<111>孪晶在形成过程中对β 基体产生在其方向上的剪切应力,从而说明了{112}<111>变形孪晶对ω 相的激活作用。随后Hanada S 等[32]在研究Ti-Cr、Ti-Mo 和Ti-Nb 等亚稳β 合金的变形行为时同样发现变形孪晶与应力诱导ω 相同时存在,探究其形成机理发现,在钛合金的β 相稳定性较低时易发生该类变形机制,另外也可能与电子浓度有关。

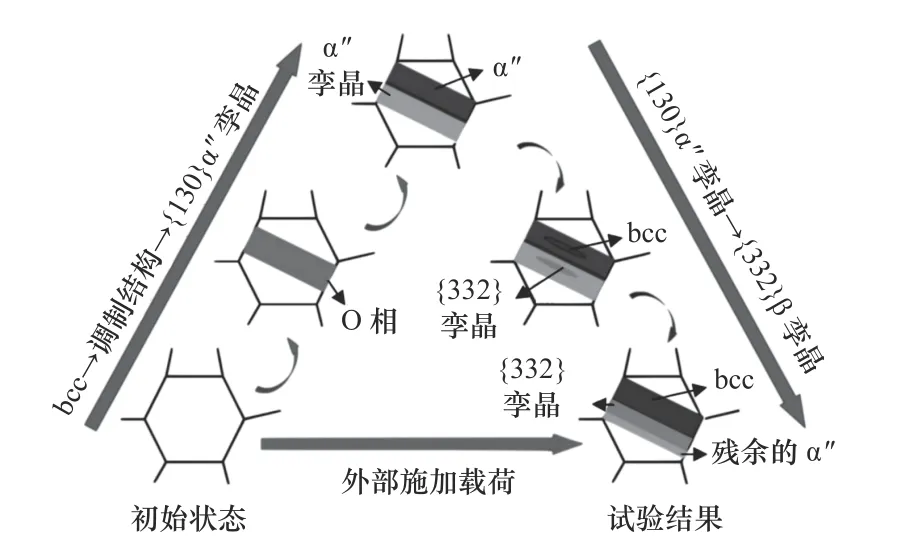

此外,又有研究者发现{332}<113>变形孪晶与应力诱发马氏体α''相变相互作用下对材料性能有显著影响。Marteleur M 等[33]在研究Ti-12Mo 二元亚稳β 钛合金的变形行为中发现,其应力诱导马氏体α''相转变和变形孪生同时出现,伴随着该合金的屈服行为的激活,其屈服强度低于500 MPa;Fu Y 等[34]在对Ti-15Nb-5Zr-4Sn-1Fe 的变形行为中也证明了多种变形机制存在对其力学性能的影响,变形诱发α''马氏体与孪生间的相互作用导致该合金出现高的加工硬化现象。同样地,Lai M J 等[31]研究中表明{332}<113>孪晶和应力诱发α''马氏体共同被激活后导致TWIP 和TRIP 显著,在降低材料的屈服强度的同时,提升了合金的加工硬化率,而关于{332}孪晶和应力诱导马氏体共存的潜在机制尚不清楚,Xiao J F 等[35]利用变形梯度分析法阐明在加载过程中,{130}马氏体孪晶首先由调制结构产生,然后由β 马氏体反向转变产生{332}孪晶,如图8 所示。

图8 亚稳β 钛合金中应力诱发马氏体和{332}孪晶的耦合[35]

上述研究表明,对亚稳β 钛合金的变形孪晶行为和应力诱发相变的研究已取得显著成果,其中,关于不同类型的变形孪晶和应力诱发相变之间的内在联系与形成机理也逐渐被阐明,并利用亚稳β 钛合金的独特孪晶行为可以提升合金的加工硬化率,研发出一系列具备优异力学性能的新型合金。

2 亚稳β 钛合金的损伤行为

2.1 微孔洞与微裂纹

亚稳β 钛合金在外加载荷下易发生塑性流动,而微孔洞的形成受到塑性流动与孔洞形核的共同作用[36],其中关于微孔洞的形核形成机制问题,Curran D R 等[37]认为可归纳为以下几类:

(1)刃型位错的出现。位错作为金属塑性变形的主要方式之一,亚稳β 钛合金在外加应力的条件下,其内部经历塑性变形进而产生刃型位错,晶体发生刃型位错中后,导致其内部晶体的一部分相对另一部分出现一个多余的半原子面,这就是微空洞的形核的起源。

(2)位错墙的出现。亚稳β 钛合金在高应变率载荷下导致位错的产生和移动,进而晶粒细化形成位错墙,位错墙的出现也会引起材料的应力集中现象,最终导致了微孔洞形核的形成。

(3)第二相的影响。亚稳β 钛合金中常见的第二相有α 相及ω 相,这些第二相粒子对合金的力学性能有提升作用,同时第二相粒子作为晶体中的杂质使得合金更容易受到应力的集中,此时微孔洞的形核更容易被诱发。

从微孔洞形核被诱发的起因来看,其形成原理并不是固定的,但其潜在的形核点一般为晶体内部的弱区,在受到应力集中的条件下,该弱区发生局部形变,产生局部塑性变形。除上述形成机制外,形核的形成还可能与材料本身的结构有关,比如材料的不均匀、杂质等。

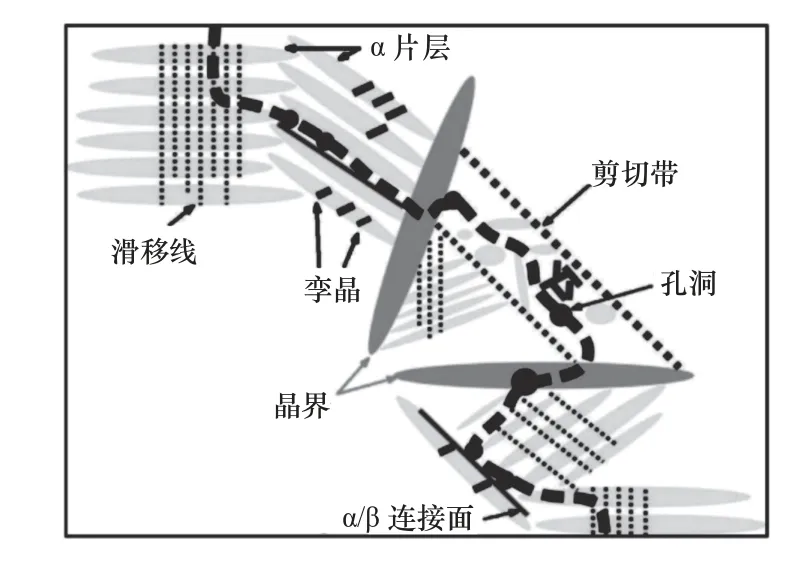

继微孔洞形核被诱发,由于存在剪切应力,微孔洞将沿剪切带宽度方向长大的同时,并沿剪切带的扩展方向被拉长为椭圆,最终与前端的孔洞合并形成微裂纹,当某些区域的微裂纹密度足够高时,微观下的损伤演化将发展为宏观断裂。Wang J 等[38]通过扫描电镜原位拉伸试验,在研究具有层状微观结构的亚稳β 钛合金的损伤演化中指出裂纹会沿着晶粒中的滑移线以及微孔洞富集的相界面和晶界扩展,而当进入剪切带时,扩展速度会显著加快,并由于材料的几何取向往往不同,裂纹扩展的整体路径呈现锯齿状特征,如图9 所示。亚稳β 钛合金的不同微观组织将引起裂纹扩展行为的不同。Qin D Y 等[39]研究了不同微观组织的Ti-5553 合金(等轴/片层)在动态拉伸和压缩过程中的断裂机制,其中片层组织合金边界上的应变集中可导致微孔的形成,但在片层内部未观察到任何微孔。由图10 看出,层状合金的拉伸损伤仅在层状单元的边界处开始。在应力集中的作用下,微孔洞会演化为微裂纹。裂纹可以沿层状单元边界扩展,直到裂纹尖端到达层状单元的三重结。而Wang J等[40]从冲击能角度设计了双峰组织和片层组织的亚稳β 钛合金的冲击韧性试验,在裂纹萌生过程中,片层组织吸收的能量更多,抗裂纹扩展能力更强。此外,在裂纹扩展过程中,双峰组织中的裂纹扩展能量较小,表明裂纹将选择能量消耗低的扩展路径,并且扩展速度非常快。除冲击能外,双峰组织和片层组织的合金的冲击韧性分别为24 J/cm2和36 J/cm2,表明添加了片层组织的合金具有更好的抗裂纹扩展能力。上述研究表明,亚稳β 钛合金中的不同微观组织可以提高合金在载荷下的抵抗裂纹扩展能力,实现强度、塑性和冲击韧性的最佳匹配。在此基础上,温度、合金中片层相和等轴相的尺寸和体积分数对合金裂纹扩展的影响值得进一步研究。

图9 层状显微组织Ti-54 432 合金在拉伸过程中的裂纹扩展[38]

图10 孔洞汇聚与裂纹的扩展[39]

2.2 绝热剪切

极端的服役条件对亚稳β 钛合金的抗冲击疲劳要求更高,而绝热剪切带(ASB)是一种容易发生在动载、高应变率下的损伤现象,这种机制通常被描述为塑性流动不稳定现象,即绝热温升引起的热软化超过加工硬化和应变率硬化。绝热剪切带的出现往往伴随着微孔洞的形核、长大和相互连结成微裂纹的过程,并在裂纹萌生的尖端处取向与裂纹走势保持一致[41],如图11 所示。

图11 ASB 中的裂纹演化[41]

针对绝热剪切带变形行为的研究中(图12),Yang H L 等[42]通过动态压缩对Ti-8.5Cr-1.5Sn 合金的绝热剪切行为研究发现该合金在ASB 周围有不同的变形类型,其中在远离ASB 的I 区域,孪晶和马氏体均匀分布;靠近ASB 的Ⅱ区域,位错积累加剧导致该区域严重变形;而在区域Ⅲ,组织主要有超细等轴晶粒组成。易湘斌等[43]在TB6 钛合金的绝热剪切带研究中发现,在中心转变带区域要比形变带和基体的硬度大,硬度随着距离剪切带中心距离的增大而减少,根据现有的研究结果,位错积累导致的晶粒细化可能是造成这一现象的主要原因。但是,随着承载时间的变化,剪切带的宽度增加、长度减少,最终会引起剪切带的分叉,造成材料强度的降低,弱化材料整体的力学性能。为进一步研究亚稳β 钛合金动态压缩过程中的微观组织演变及破坏过程,Chen K 等[44]研究发现在Ti-6Mo-3.5Cr-1Zr 合金受压应力作用下发生应力诱发相变,相变带阻碍了ASB 的形成和扩展,可以延缓ASB 的形成。而Dai J C 等[45]在Ti-15Mo 中发现{332}<113>孪晶的形成限制了ASB 的形成和裂纹分裂。现有研究表明,孪晶和相变过程在阻碍ASB 和裂纹的萌生和扩展方面起到有效作用,从而延缓材料的失效行为。

图12 绝热剪切带内部及周围区域的微观组织[42-44]

此外,ASB 中晶粒明显细化,超细的β-晶粒形成可以提升其应变硬化能力。Zhan H Y 等[46]利用透射电子显微镜对在高应变速率和高温下变形的Ti-6554合金中绝热剪切带内的微观结构演变和晶粒细化进行了表征,如图13 所示。在ASB 外部区域的微观结构主要由以厚位错团为边界的单元结构组成,而核心区域的微观组织主要由等轴亚晶粒和再结晶纳米晶粒组成。过渡区由块状、细长亚晶粒和等轴亚晶粒的混合物组成,并提出位错活动在晶粒细化过程中起主导作用。这与大量已有的研究形成证明,其中,Rittel D 等[47]通过实验观察到在绝热剪切带的形变带是等轴晶粒,两侧转变带则是由于亚晶界的产生而分解出的位错胞,同时,位错胞呈现出较小的去取向偏差,而大去向差等轴亚晶形成的形成被认为是位错胞不断演变的结果。

图13 绝热剪切带内的微观结构[46]

然而,从绝热剪切带的大变形区获取晶粒取向和几何必须位错(GND)密度分布等关键信息的困难阻碍了对钛合金绝热剪切失效行为的进一步研究。Liu X 等[41]获得了Ti-5Al-2.5Cr-0.5Fe 合金ASB 失效位置和周围区域的晶体去向信息。根据采集到的数据计算了GND 密度分布,揭示了绝热剪切破坏机理。ASB 中出现了明显的晶粒细化,ASB 内部的平均晶粒尺寸为10~100 nm。特别是在裂纹尖端,导致许多超细等轴再结晶晶粒(10 nm 级)和织构减弱,并说明了ASB 的裂纹是由前再结晶区域与周围高加工硬化区域的变形不相容引起的。

3 结语

亚稳β 钛合金因其优异的力学性能而受到广泛关注,但由于其变形和失效行为比较复杂,已成为国内外亟待解决的科学问题。目前,研究者通过大量力学及微观试验,逐步探索并揭示了其变形损伤与材料强化失效之间的联系。亚稳β 钛合金具有位错滑移、孪生、应力诱导相变等复杂的变形行为,且上述变形行为并不相互独立,其微观结构的演化对材料力学性能的影响仍需进一步探究。目前存在的研究方向有:

(1)亚稳β 钛合金的元素组成与元素添加量会直接影响到其变形机制,而目前关于亚稳β 钛合金的设计有合金元素法、[Mo]当量、d 电子合金设计和e/a 电子浓度法,各个设计方法各有所长但仍需大量实践支持。

(2)亚稳β 钛合金的变形机制受到多种条件影响,如β 稳定性、变形过程或晶粒尺寸等,但其中的影响规律仍未形成完整的体系,其变形机制对力学行为的影响也需进一步研究。

(3)在极端服役环境下,亚稳β 钛合金会产生不同类型的损伤,如微孔洞(表现为脆性损伤)、微裂缝(表现为延性损伤)和大变形下的绝热剪切带等。其中,微孔洞从形成到生长至聚集形成微裂纹,受诸多因素影响,绝热剪切带的产生通常与其内部的物相成分及稳定性密切相关。单一的理论难以对其成因做出全面的解释。因此,进一步揭示其产生机理有助于新一代强韧亚稳β 钛合金的研发与应用。