降低SD EVO 型切丝机切后细绒丝量的研究

伍 勇,夏 祥,罗婉青,汪 鑫,陈 曦

(湖北中烟工业有限责任公司,湖北武汉 430040)

0 引言

为贯彻推进降本控费工作,湖北中烟工业有限责任公司积极开展降本提质增效活动,针对精品制丝线切后细绒丝造成的原料消耗问题展开探究。对所有生产线物料损耗点位展开摸排,分析各岗位生产流程中可能产生成本浪费的工序,抓住研究改进的关键痛点。调查研究发现,切丝工序停机既会影响生产线的连续加工性,而且在频繁启停过程中SD EVO型切丝机会产生一定量细绒丝,造成物料损耗加大、成本上升,烟丝质量下降,因此将其作为本次研究的课题。

1 背景技术

1.1 切丝工序基本工艺

切丝工序是制丝工艺中一个重要生产环节,其任务是把回潮、加料后烟叶切成符合工艺要求宽度的叶丝,便于后续加工。在制丝工艺规范中,SD EVO 型切丝机切丝工艺要求为“切丝宽度在0.7~1.1 mm 和宽度允差范围±0.1 mm,切丝后叶丝松散,无粘连、并条、跑片等”。

1.2 烟草细绒丝的弊端

烟草细绒丝是指烟叶经切丝工序后产生的宽度远远小于标准宽度的烟丝,其外观呈丝绒状,在后续加工过程中耐加工性差,形成造碎。在切丝机生产过程中会产生一定量的细绒丝,既影响切丝质量,也会造成物料损耗加大。

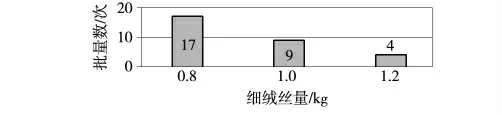

本研究选取黄鹤楼5 号精品制丝线切后烟丝产生的细绒丝重量进行数据统计分析,结果显示单次停机造成的细绒丝量均值在0.2 kg/次(图1)。

图1 SD EVO 型切丝机停机细绒丝重量均值统计

经过持续调查,统计了5 号线生产30 个批次的切后烟丝细绒丝量(图2)。

图2 单批次切后烟丝细绒丝重量统计

由图2 可知,这30 个批次的切后烟丝中细绒丝量都在0.8 kg/次以上,平均值在0.91 kg/次,造成烟丝物料损耗严重。

1.3 烟草细绒丝产生的原因

当切丝机出现故障、供料不足或切丝后喂料机内物料过多时,会造成其停机。刀辊为高速运行零部件,其减速停机至完全静止需要一个过程,此过程中铜排链也会在停止过程中在惯性作用下继续产生输送动作,该过程持续时间很短,但此过程中刀辊转速与铜排链之间的速比发生了变化,因此会产生不合格的细绒丝,导致物料损耗。

针对切后烟丝批次生产细绒丝量过多的情况,通过头脑风暴法进行研究讨论,基于5M1E 法,在人、机、料、法、环等方面可能导致细绒丝量过多的原因进行分析,首先找出以下8 个末端原因:

(1)切丝机上、下游流量控制不当导致的停机。

(2)切丝前金属探测器频繁打料,导致流量达不到进料要求引起的停机。

(3)产品牌号批次不同的影响。

(4)SD EVO 型切丝机生产时刀辊速度过快,导致输出流量较大,切后喂料机料仓满仓引起的停机。

(5)切丝机生产时的物料进料,导致刀门较高输出流量较大。

(6)生产环境温度、湿度不同的影响。

(7)切丝机保养不彻底,导致上、下铜排链表面积垢摩擦力下降,物料输送时打滑造成的细丝。

(8)切丝机操作工培训不够,导致操作不规范,随意调整各种设定参数等。

经过调查分析、模拟实验、现场测量等方式,抽丝剥茧找出问题关键症结在于:①切丝机上、下游流量控制不当导致的停机;②切丝机生产时刀辊转速过快;③物料进料高度过高。

1.3.1 切丝机上、下游流量控制不当导致的停机

统计了这30 个批次切后烟丝的细绒丝量,观察发现停机次数越多,切后烟丝中的细绒丝量越多。在现场跟踪切丝机生产,发现其上、下游流量控制不当导致造成切后喂料机料仓内物料较多,造成的频繁启停的次数较多为主要原因之一。向切丝机供料的上游设备主要有贮叶柜、切丝前喂料机、电子皮带秤及辅联输送设备,既要保证切丝机供料充足,又要注意各设备输送能力间的匹配,防止因供料流量大引起堵料现象,造成切丝机供料不足的停机。其中贮叶柜底带运行速度(即出料量)与电子皮带秤流量为重要控制参数。因此切丝机上游的进料流量控制与切丝机输出流量、喂料机料仓内物料存量控制必须匹配。

1.3.2 刀辊转速对细绒丝量的影响

刀辊转速是切丝过程中的一个重要运行参数。刀辊电机转速与铜排链电机转速始终保持固定速比,SD EVO 型切丝机通过刀辊转动以及铜排链进行物料输送,持续切割“烟饼”,进而获得均匀的切丝宽度。如果刀辊转速设置不合理,导致下游流量过大,切丝机就会产生频繁启停。

跟踪统计上述生产批次切丝机的刀辊转速,结果如表1 所示。当刀辊转速设置在220~240 r/min 时,切丝机的停机频次居高不下,此时切后烟丝的细绒丝量增多,因此切丝机生产时刀辊转速较高是造成切丝机切后产生细绒丝的重要原因之一。刀辊转速高、切丝机输出流量大,而下游切后喂料机的容量是一定的,较大的流量会导致料仓满仓的时间缩短,而满仓情况下就会造成上游设备停机。随着料仓内物料陆续输送至下游HT 及烘丝机,料位减少,此时切丝机启动,向喂料机供料。这也是切丝机频繁启停的主要原因之一。

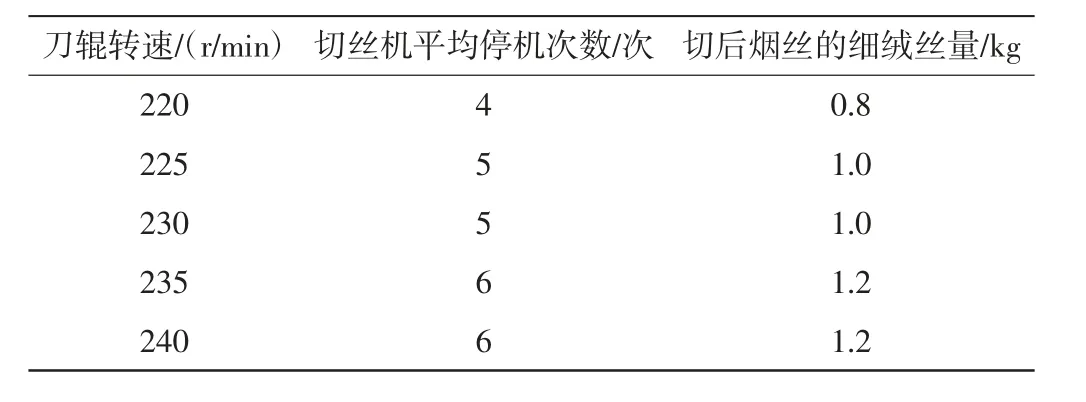

表1 SD EVO 型切丝机刀辊转速统计

1.3.3 物料进料高度对细绒丝量的影响

切丝机中物料进料高度的稳定性会影响切丝流量(表2)。料位过高则进入上、下铜排链之间通道内的物料过多,容易造成刀门较高,导致进行切丝的物料多、流量大;而料位过低则会造成缺料停机。当料位高度偏高时,操作工会提高刀辊转速,避免刀门超高报警;刀辊转速提高后,通道的输送速度也会相应变快,从而使得进入切丝机的料位高度下降。同理,当料位高度过低时,操作工会降低刀辊转速,相应地通道的输送速度也将减慢,从而切丝机的通道内料位缓慢升高,即刀门上升。

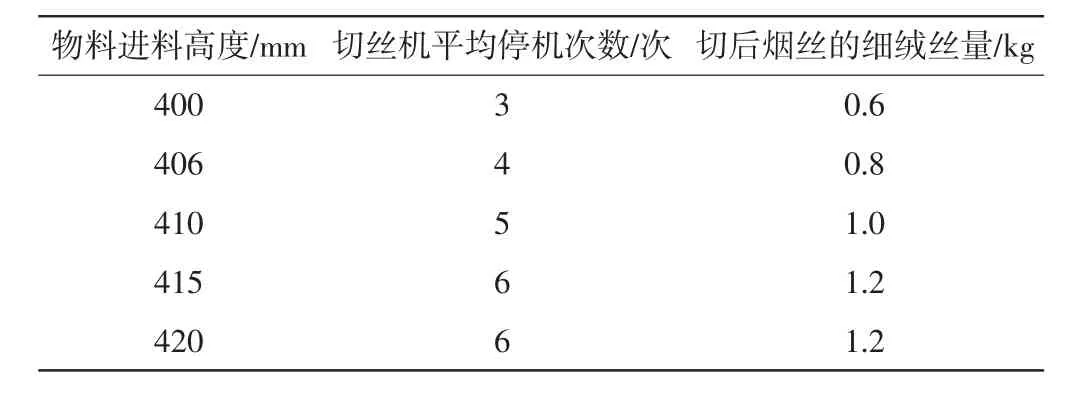

表2 SD EVO 型切丝机物料进料高度统计

经过跟踪统计切丝机的物料进料高度发现,当切丝机的物料进料高度设置400~420 mm 时,切丝机的停机频次也较多。造成切后烟丝的细绒丝量增多,因此生产时物料进料高度过高也是造成切丝机切后产生细绒丝的原因之一。

2 切丝工序设备及操控方法优化

2.1 喂料机料仓料位检测及报警装置研制

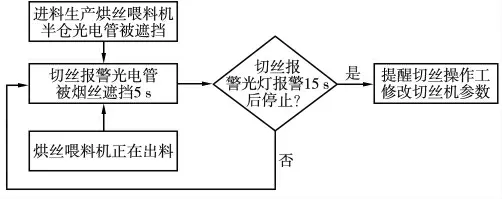

针对切后喂料机料仓内物料控制的问题,设计一种料位检测及报警装置,通过漫反射光电管控制子站CPU 再控制报警器的控制思路进行稳定切丝机流量。其控制思路逻辑如图3 所示,光电管用于检测料仓中料位情况,当料位较高时触发报警装置,此时料位未达到最高停机料位,不会造成设备停机,只作为提示预警。现场操作工在收到报警信息后及时处理,调整控制切丝机输出流量,从而避免停机(图4)。

图3 漫反射光电管检测装置及报警器逻辑控制

图4 检测及报警装置

2.2 切丝机刀辊转速控制切丝流量的方法

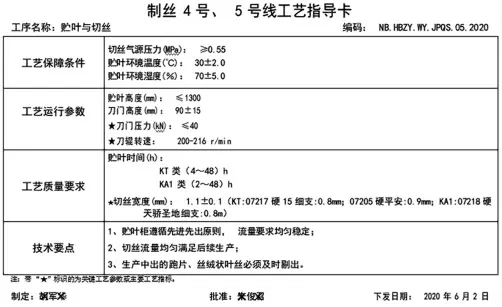

在工厂工艺质量要求中增加刀辊转速指标,指导操作工合理控制刀辊转速,要求在切丝机稳定运行过程中,将刀辊转速控制于200~216 r/min(图5),并且关注切后喂料仓储料情况,避免仓中物料较少引起的断流及物料满仓引起的切丝机停机。

图5 工艺指导卡

2.3 优化切前喂料机提升带频率及物料进料高度

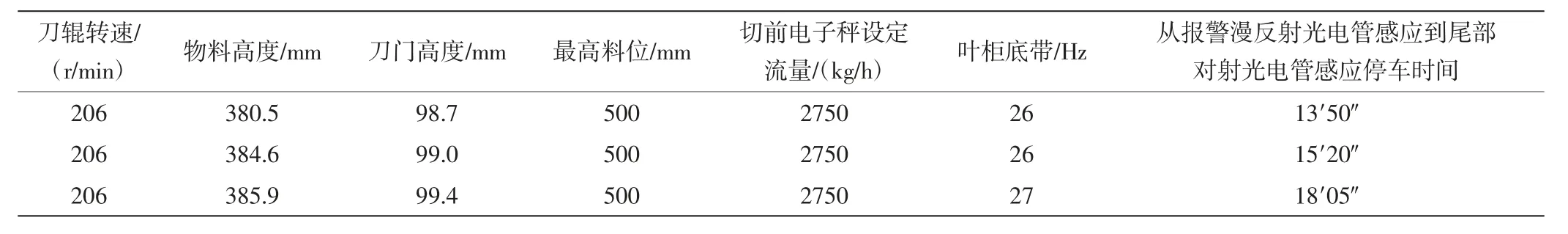

通过对刀辊转速、切前电子秤设定流量、叶柜底带频率3 项参数优化,将物料进给高度进行调整,避免仓中因物料较少引起的断流及物料满仓引起的切丝机停机(表3)。其中,切前电子秤设定流量、叶柜底带出柜频率两个参数需要根据烟叶生产情况实际调整频率,满足切丝供料不间断生产需要。

表3 切丝工序参数修改前后对比(精品制丝线)

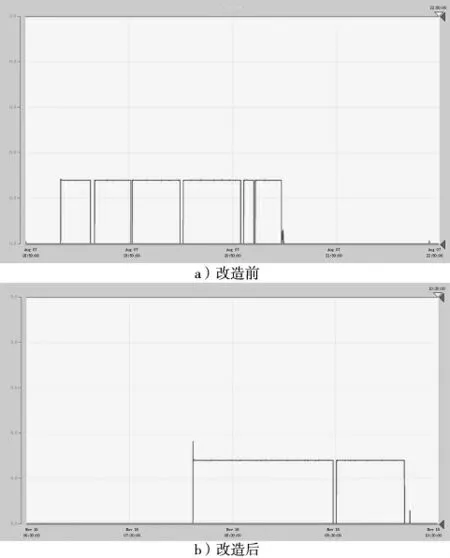

如表4 所示,通过最佳SD EVO 切丝机稳流量测试,找出最佳底带频率、切丝机进料高度、刀辊转速范围。并且由切丝机前电子称流量趋势图可发现,切丝机停机次数由原来的5 次下降为1 次(图6)。成功降低了切后烟丝细绒丝量的产生。

表4 5 号生产线SD EVO 型切丝机稳流量测试

图6 改进前后切丝前电子秤5208 的流量趋势

3 实验验证

上述切丝工序喂料机料仓料位检测及报警装置和刀辊转速、物料进料高度操控方法实施后,经过连续跟踪统计2 个月中每批次SD EVO 型切丝机停机次数以及细绒丝量,对切丝机运行过程随机抽检了20 批次的数据,发现细绒丝量整体均值大幅下降,每批次的细绒丝量均值为0.18 kg,成功将切后烟丝细绒丝量由之前的0.91 kg/批次降低至0.18 kg/批次。

在制丝车间5 号生产线上实施项目改进,通过提升切后烟丝质量,减少跑片量及细绒丝量,提高烟丝产出量。经连续统计,5 个月内5 号线共生产成品烟丝3 208 777 kg,按减少跑片量及细绒丝量3 kg/10 000 kg计算,共增产962.63 kg,其中生产牌号共9 个。按相应牌号烟丝单价计算共增效约99 143 元,预计推广到其他生产线后每年可节约130 余万元。

4 结束语

降低SD EVO 型切丝机切后产生细绒丝量是迫在眉睫的问题,本文通过对仓式喂料设备进行料位控制方式改进设计,优化切前电子秤设定流量、切丝机进料高度、刀辊转速范围等参数,解决了切后烟丝细绒丝量多现象的同时,减少设备非异常停机次数,提升切丝工序的质量,减少能源消耗,为成品烟支的生产质量保驾护航。本次改造也证明,创新设备改进及优化岗位操作双管齐下活动,成功达成预期效果,助力推动公司、工厂降本提质增效工作在车间生产一线落实展开。