汽轮机调速系统二次油压波动大的分析及处理

方小峰

(江苏核电有限公司,江苏连云港 222000)

0 引言

田湾核电站汽轮机型号为K-1000/60-3000,调速系统为电液调节系统,主要以液调为主、电调相辅的形式。正常运行阶段,机组长期处于满功率运行状态不参与调峰,调速系统主要维持二回路主蒸汽压力(机跟堆运行模式)的稳定或电功率(堆跟机运行模式)的正常输出。从2007 年商运至2018 年,田湾核电站1#、2#机组汽轮机调速系统运行总体稳定,尚未出现过因调速系统故障导致停机的情况。但期间调速系统也出现过一些问题,如二次油压波动大、附加保安油压偏低、大修期间静态试验部分不合格、系统母管压力波动等。

1 问题描述

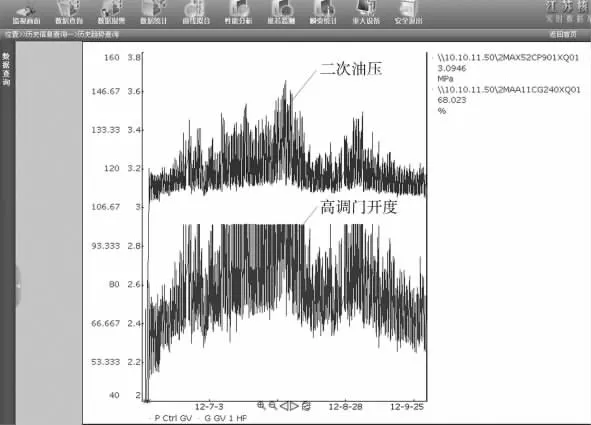

自2019 年6 月下旬开始至9 月中旬,2#机组汽轮机调速系统二次油压一直处于大幅波动状态,最高值已达3.65 MPa、已超过运行规程要求的最大限值3.2 MPa,汽轮机高调门开度亦随之大幅变化,影响机组安全、稳定运行(图1)。

图1 二次油压与调门开度曲线

调速系统二次油压是汽轮机高压缸进汽调节阀(高调门)的控制油压,其大小直接决定高调门的开度。而高调门的开度决定了汽轮机的做功能力,进而决定发电机电功率。因此,二次油压是汽轮机调速系统中一个非常重要的参数,它的稳定性对机组的正常运行至关重要。

2 原因分析

2.1 调速系统主要部件介绍

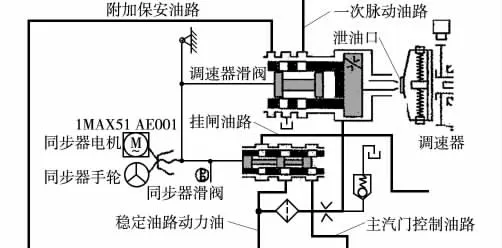

(1)同步器滑阀。同步器滑阀是将系统稳定油路的动力油转化为主汽门控制油和危急遮断器的挂闸油,运行期间接收来自汽轮机控制器的调节脉冲信号,并通过杠杆原理传递给调速器滑阀。同步器滑阀由同步器手轮、同步器电机、减速装置、活塞以及套筒等组成(图2)。

图2 同步器滑阀组示意

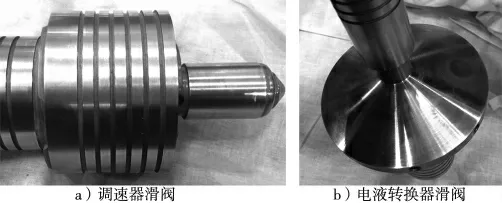

(2)调速器滑阀。调速器滑阀是将调速器产生的位移信号以及来自同步器滑阀的调节信号通过一次油压的变化传递给中间滑阀,用于实现机组负荷调节以及超速保护功能,有信号接收和传递的作用。调速器滑阀由调速器、随动滑阀、跟踪滑阀等组成,为高速机械离心弹性调速器,感受机组的转速信号,调速块的位移变化是调速器的输出信号。

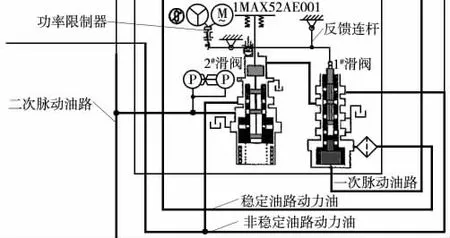

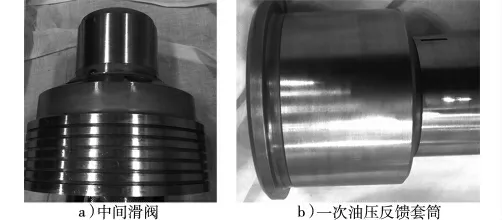

(3)中间滑阀。中间滑阀是将调速器滑阀传递过来的液压信号加以放大并转换成二次油压,以控制和调节汽轮机配汽系统各调门的开度,调节机组负荷,必要时可以实现机组限功率运行。它由两个滑阀组、一个功率限制机构以及反馈连杆等部件组成(图3)。

图3 中间滑阀组示意

(4)电液转换器。电液转换器主要作用是将来自电调部分的电信号转变为滑阀的位移,以此改变一次油路排油口大小,再通过中间滑阀的转换和放大作用改变二次油压,调节配汽系统各调门开度,控制机组负荷,电液转换器由一个电磁感应机构和两个滑阀(1#滑阀和2#滑阀)组成。

2.2 二次油的作用

机组功率运行期间二次油压直接控制汽轮机4 个高压调门的开度,直接决定汽轮机的功率输出,进而决定电功率大小。机组低功率(小于300 MW)阶段,二次油通过油压变化对汽水分离再热器加热蒸汽阀开度的控制,以维持流经汽水分离再热器后的蒸汽温度;在机组打闸后,二次油将汽轮机高压缸排汽排放阀打开,把高压缸、汽水分离再热器以及蒸汽管道中由于水分闪蒸形成的蒸汽排入凝汽器,防止汽轮机超速。

2.3 二次油压的调节过程

(1)调节信号的产生:①调速器感知转速信号,通过调速块位移的变化产生调节信号;②同步器滑阀接收的调节信号,包括汽轮机控制器自动驱动同步器电机、操作员发出的命令信号驱动同步器电机以及现场同步器手轮动作;③调速系统电调部分发出的调节信号,如电液转换器。

(2)调节信号的接收和传递:①调速器滑阀通过杠杆接收来自同步器滑阀的调节信号,控制滑阀产生位移变化,使一次油压排油口发生变化;②调速器滑阀通过随动滑阀接收来自调速器的调节信号,使一次油压排油口发生变化;③电液转换器接收电信号后,滑阀动作,也使一次油压排油口发生变化。一次油压排油口的变化使中间滑阀内与一次油压相联系的组件(一次油压反馈套筒)发生位移变化,完成信号的传递。因此,调节信号的接收、传递都是通过一次油压的变化来实现的。

(3)调节信号的转换和执行:一次油压的变化,使中间滑阀内产生二次油压的油口发生变化,直接改变二次油压大小,影响高调门开度。

(4)信号反馈:高调门开度的变化使汽轮机转速、二回路主蒸汽压力及电功率产生响应的变化,机组将视情况决定是否需要再次向调速系统施加调节信号,重复上述步骤。

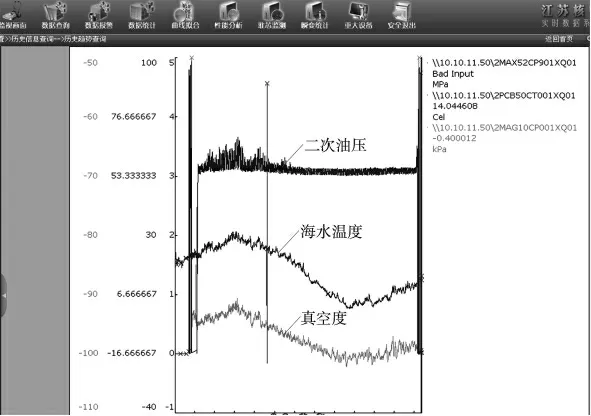

2.4 二次油压波动分析

在正常运行期间田湾核电站机组带基础负荷处于满功率运行状态,从问题出现的时间段方面分析:出现二次油压大幅波动的时间段主要集中在夏季,通过系统运行参数可以发现,二次油压、海水温度以及凝汽器真空度的峰值都出现在同一时间段(图4)。

图4 二次油压、海水温度和真空度曲线

参数分析表明,当海水温度上升时,凝汽器真空度会下降,造成蒸汽的焓下降即汽轮机做功能力下降。为保证电功率不变需要更大的新蒸汽流量即更大的高调门开度。因此,在夏季二次油压的大小较平时会略有上升属正常,田湾核电站两台机组均有此现象。

通过上述分析,海水温度不是造成机组夏季工况下二次油压波动的原因。通过对1#、2#机组2019 年的汽轮机调速系统二次油压静态特性进行对比分析,根据二次油压的静态特性显示,特性斜率在第二个拐点后陡增,即当二次油压值大于第二个拐点对应的压力值时,二次油压将变得极不稳定且波动幅度较大。因此,1#、2#机组的二次油压静态特性中的出现第二个拐点位置时的二次油压分别为3.4 MPa 和3.13 MPa,显然2#机组的二次油压稳定性较1#机组差。

同时,鉴于往年在相同条件下,2#机组未曾出现过二次油压大幅度波动的异常现象,因此分析认为造成此现象的可能原因有:①高调门存在空行程;②系统油质造成滑阀异常磨损,影响系统调节性能;③二次油压静态特性第二个拐点位置偏低,使油压不稳定。

2.4.1 汽轮机高调门空行程

田湾核电站汽轮机高压缸有4 组进汽通道,每组通道的流量都由高压调门的开度决定。如果高调门存在空行程现象,会影响调门的实际开度,使实际开度减小。而通过反馈及调节,二次油压势必要升高,将高调门开度增大,维持机组正常运行。

在T211 大修汽轮机调速系统停机后的静态试验中发现,汽轮机3#高调门存在约5 mm 的空行程。高调门阀杆与驱动机构(油动机)之间的连接是通过螺纹连接的,由于高压调门在机组正常运行中长期处于小幅波动状态,螺纹磨损、产生间隙,久而久之可能形成空行程。球形部件连接汽门阀杆与驱动机构,球形部件与阀杆的连接方式为螺纹连接。

汽轮机3#高调门的空行程,对二次油压的大小有一定影响(使油压上升),但不是造成二次油压异常波动的根本原因。

2.4.2 系统油质

液压调速系统对系统油质有着很高的要求,由于调速系统滑阀组件之间的间隙极小,正常情况下部套的间隙在0.05~0.10 mm,任何细微的杂质进入滑阀都有可能影响滑阀的正常动作。

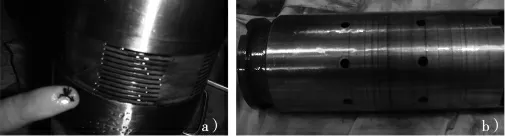

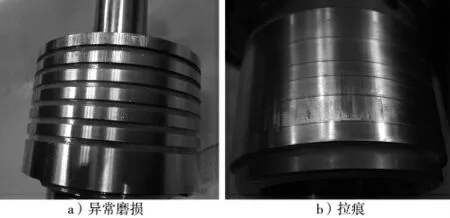

1#机组汽轮机调速系统曾出现过因油质而造成滑阀卡涩的情况,机组运行期间二次油压对同步器电机的调节信号响应严重滞后,不时出现二次油压突降造成电功率波动的现象,而且在大修中亦发现调速系统滑阀存在一定程度的磨损(图5~图6)。

图5 滑阀上存在的油泥

图6 油泥造成滑阀的异常磨损和拉痕

在2#机组调速系统滑阀组件解体检查时,未见明显的拉痕或磨损,尤其是二次油压调节过程中所涉及的同步器滑阀、调速器滑阀、中间滑阀、电液转换器滑阀,均无异常(图7~图8)。

图7 中间滑阀和一次油压反馈套筒

图8 调速器滑阀和电液转换器滑阀

通过运行状态对比,1#/2#机调速系统二次油压波动有着明显的区别:1#机组二次油压是突降,并有明显的调节信号累积及动作滞后现象,说明滑阀存在卡滞现象;而2#机二次油压的变化趋势连续,无调节信号累积,说明滑阀响应快速、动作灵活。

因此,2#机组汽轮机调速系统二次油压波动的情况,应不属于系统油质造成的滑阀卡滞类问题。

2.4.3 二次油压形成特性

二次油压的形成是通过调速器滑阀的动作,使其逐渐关小一次油压排油口,再通过中间滑阀的放大和传递来实现。

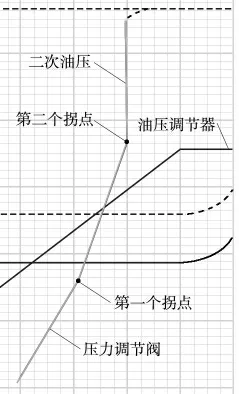

由于组成二次油压错油门的滑阀组中的下部滑阀对应有内外两组控制弹簧,因此整条二次油压特性曲线随行程在不同阶段有不同斜率,存在两个斜率拐点(图9):曲线从开始至第一个拐点是外弹簧变形受力;从第一个拐点至第二个拐点之间是内、外弹簧同时变形受力;在第二拐点处下部滑阀的托盘与机械限位顶杆接触,弹簧不再继续压缩,至此二次油压的变化完全根据上部滑阀的位移变化,下部滑阀行至限位已不具备反馈调节功能,二次油压的变化斜率将陡增。因此,在第二个拐点以后的压力区间可定义为非工作区间或不稳定区间。图9 中,横坐标为同步器控制滑阀位移量,纵坐标为二次油压大小值。

图9 二次油压理论静态设计曲线

机组正常运行时,二次油压大小值应保证小于静态特性曲线第二个拐点对应的压力值,如二次油压进入非工作区间即大于该压力值,因为斜率陡增,同样的调节信号,产生的变化量很大,极易产生油压的波动,使高调门随之波动。

大修检查的情况是,T211 大修停机后调速系统静态试验显示,出现第二个拐点时对应的二次油压值为3.13 MPa。显然,2#机组调速系统二次油压在夏季运行时已大于3.13 MPa,二次油压的工作压力长期处于静态特性的不稳定区间,因此当二次油压参与调节时,易产生较大波动,这就是二次油压在夏季极易大幅波动的根本原因。

对比1#机组调速系统二次油压特性曲线,出现第二个拐点时对应的二次油压为3.4 MPa、远高于2#机水平,且1#机组调速系统一直未出现2#机组类似情况。

3 处理措施

3.1 调整二次油压静态特性曲线

T211 大修中,对汽轮机调速系统二次油压特性曲线进行了调整,将下部滑阀控制弹簧的限位顶杆进行车削降低高度、车削量为0.5 mm(图10)。

图10 弹簧限位顶杆

调整后的二次油压特性与理论特性拟合度更好,出现第二个拐点时对应的二次油压为3.3 MPa。

正常工况下,汽轮机调速系统二次油压力在3.05~3.15 MPa,对其特性曲线中第二个拐点位置的调整,将使二次油压在机组调节过程中变得更加稳定。

3.2 继续加强对系统油质的管理

(1)大修期间,清理调速系统主油箱。

(2)检查系统油质,必要时进行更换。

(3)大修期间,做好调速系统热油冲洗工作。

(4)运行期间,保持调速系统滤油机连续不间断运行。

4 运行效果

T211 大修后至2021 年12 月,经过多个夏季高温天气的验证,海水温度回落,凝汽器真空亦开始好转,2#机组汽轮机调速系统二次油压未出现2019 年夏季类似情况,调速系统调节性能良好,二次油压及高调门开度稳定。

5 结束语

通过T211 大修期间的检查、处理以及大修后的运行情况分析判断,2019 年夏季田湾核电站2#机组调速系统二次油压大幅波动的根本原因是,二次油压静态特性曲线中第二拐点值低于夏季极端工况的二次油压实际值,使系统进入不稳定区。同时由于高调门的空行程提高了二次油压,使系统更频繁进入不稳定区,造成油压的异常波动。