露天煤矿混凝土支护结构的抗压试验研究

吴登超,杨本水

(1. 合肥科技职业学院建筑工程系,安徽合肥 230601;2. 安徽建筑大学土木工程学院,安徽合肥 230601)

0 引言

目前,支护结构大部分都以混凝土和钢管组成,为了提高支护结构的整体稳定性,可将混凝土填充到钢管内,混凝土在支护结构中一直处于受压状态,压力来自钢管壳[1]。 混凝土支护结构近年来不断发展,在公路立交桥、露天煤矿和拱桥等领域中得到了广泛地应用。 传统的U 型支架支护结构的反力难以满足动压巷道、软岩和深井的支护需求,露天煤矿支护的难度更高[2-3],因此需要抗压强度高的支护结构,在此背景下研究混凝土支护结构的抗压性能具有重要意义。

有研究者通过声发射装置检测混凝土支护结构在测试过程中劈裂失稳、轴心抗压和单轴抗压的过程,获得撞击数、声发射能量等数据,根据获取的数据分析混凝土支护结构的抗压性能[4]。国内一些学者将养护温度和水灰比作为影响因素研究混凝土支护结构的抗压性能,在研究过程中利用扫描电子显微镜观察混凝土在测试过程中的微观形貌变化,结合XRD 和EDS 对混凝土支护结构展开物象分析[5]。 一些学者分析了混凝土支护结构,根据结构特点和变化情况建立对应的数值模型,将cohesive 单元引入数值模拟分析过程中,用来模拟混凝土产生的损伤,针对混凝土结构中存在的孔隙水,在弹性单元的基础上展开数值模拟,通过惯性效应和粘性效应研究混凝土支护结构的抗压性能[6]。 在上述研究结果的基础上,综合分析露天煤矿混凝土支护结构所处的环境,针对上述研究成果对部分极端环境对混凝土支护结构的影响分析的缺失,为提高露天煤矿混凝土支护结构的安全性,本文提出露天煤矿混凝土支护结构的抗压试验研究方法。 通过分析高温及极高温、水灰比、干、湿喷方式下对混凝土支护结构的抗压性的影响,为混凝土支护结构在多种类型环境下的应用提供了参考。

1 工程概况

该露天煤矿的边坡是一个巨大的工程,南北长980 m,东西宽750 m,高160 m。 这个边坡分为14 个平台,从上到下逐渐降低,每个平台的高度约为12 米。 坡顶的标高为540 m,而坡底的标高为390 m。 这些平台为采矿作业提供了安全的工作环境。 该煤矿的地理位置非常特殊,它位于一个背斜构造的核部,地层的产状总体走向SW(43°),倾向NW(313°),倾角为20°~65°。 然而,在边坡区的前缘附近,地层产状与坡向相反,而在边坡区的中部和后缘,地层产状总体上与边坡倾向相同。 这种地层产状的复杂性给采矿作业带来了一些挑战。 此外,该采场内没有发现大的断裂带,整个区域内也没有断层。 因此,可以忽略这些地质构造对边坡的影响。 同时,该煤矿采用公路运输方式,公路的坡度约为8%。

该露天煤矿采用了全埋式抗滑桩技术来稳定边坡。 根据已有的研究,这些抗滑桩被垂直地布置于台阶坡脚位置,桩截面尺寸为1.0 m×1.5 m。考虑到雨水冲刷可能导致桩外露,这些桩被设计为垂直地面。 抗滑桩的长度超过了滑移面的深度,其中地表以下的设计长度为10 m 和15 m。 桩之间的间距为3 m,并采用梅花形布置。 受剪承载能力被设计为1000 kN。 此外,该边坡体还采用了水泥注浆加固技术,以增强其稳定性。 对于边坡上已经出现的裂缝,使用了黏土水泥浆进行充填。 具体结构如图1 所示。

图1 支护结构

2 混凝土支护结构

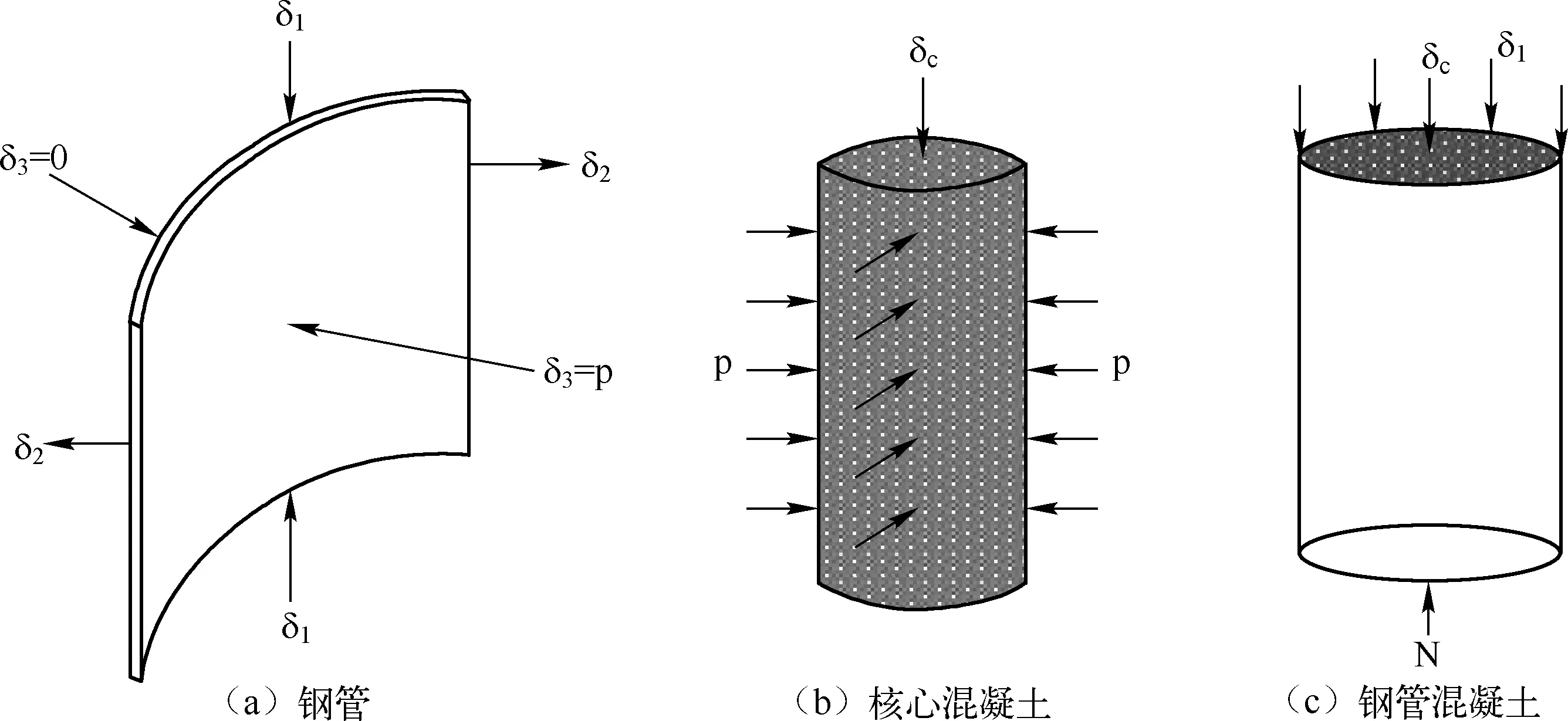

露天煤矿的支护结构主要由混凝土构成,为了提高支护整体结构在工程中的稳定性,通常将混凝土填充到支撑结构的钢管中。 露天煤矿混凝土支护结构的受力情况如图2 所示。

图2 混凝土支护结构受力情况

图2 中,δ1表示纵向钢管产生的应力;δ2表示环向钢管产生的应力;δc表示纵向混凝土产生的应力;N表示作用在混凝土支护结构中的外荷载;p表示混凝土与钢管之间存在的侧压力。

所提方法设置套箍指标ϑ,其表达式如下:

式中,Ss代表的是钢管横截面面积;Sc代表的是混凝土横截面面积;gs、gc分别为Ss、Sc对应的抗压强度。 根据上式计算结果,分析钢管在支护结构中对核心混凝土产生的套箍约束。

根据露天煤矿混凝土支护结构的受力情况,获得支护结构在初始阶段受到的外荷载N0如下:

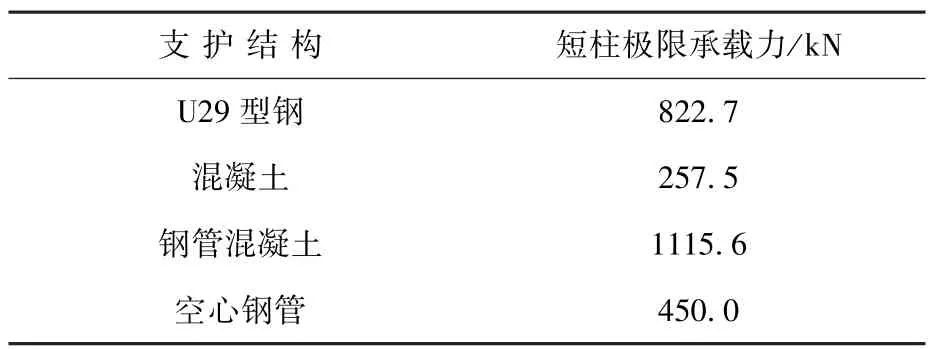

结合公式(1)和公式(2)获得U29 型钢、混凝土、钢管混凝土和空心混凝土的短柱极限承载力[7-8],见表1。

表1 露天煤矿混凝土短柱极限承载力

露天煤矿混凝土支护结构的短柱应力分布情况如图3 所示。

图3 短柱应力分布图

3 抗压试验

3.1 温度对混凝土支护结构抗压性能的影响

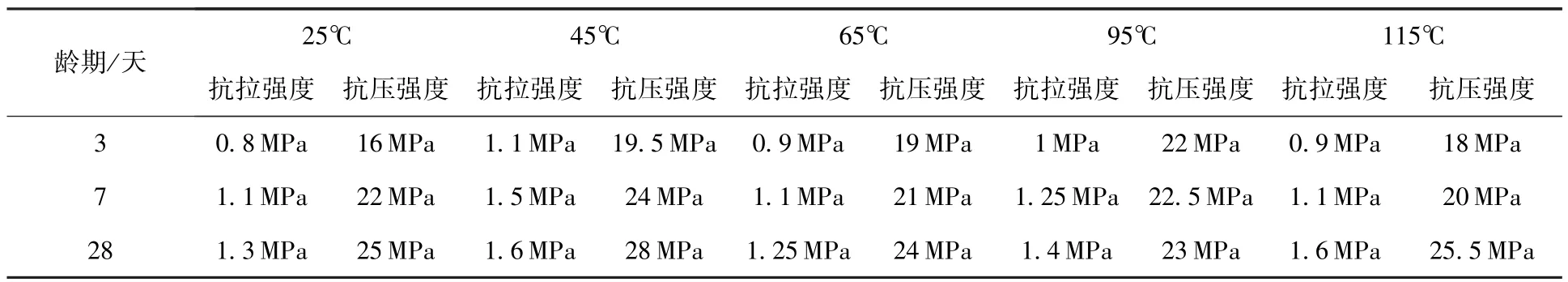

将试验环境设置为25℃、45℃、65℃、95℃和115℃养护条件。 在不同试验环境中通过单轴压缩试验[9-10]测试露天煤矿混凝土支护结构的抗压、抗拉性能。

结合表2 中的数据可知,露天煤矿混凝土支护结构在初期45℃养护条件下的抗拉和抗压强度较优,表明水泥在高温条件下的水化反应速度较快[11-12],促进了混凝土支护结构早龄期强度的增长。 随着龄期的增长各项测试指标的上升幅度有所降低。 露天煤矿混凝土支护结构在25℃和65℃养护条件下,抗拉强度和抗压强度均随着龄期增长而有所提升。 在95℃养护条件下的第三天,抗压强度值略高,随着龄期的增长,95℃养护条件下露天煤矿混凝土支护结构的抗拉强度值和抗压强度值降低。 处于115℃养护环境中的混凝土支护结构抗拉强度和抗压强度较低,主要是因为混凝土内部存在的水分,当养护环境温度过高时,会在短时间内蒸发,水泥水化反应的速率远远低于水分蒸发的速率,降低了露天煤矿混凝土支护结构的强度[13-14]。 故表明,混凝土在45℃养护条件下的强度较好,当混凝土支护结构在养护温度过高时,强度值处于劣势。

表2 不同温度结构性能测试结果

3.2 水灰比对混凝土支护结构抗压性能的影响

3.2.1 抗压强度受水灰比的影响

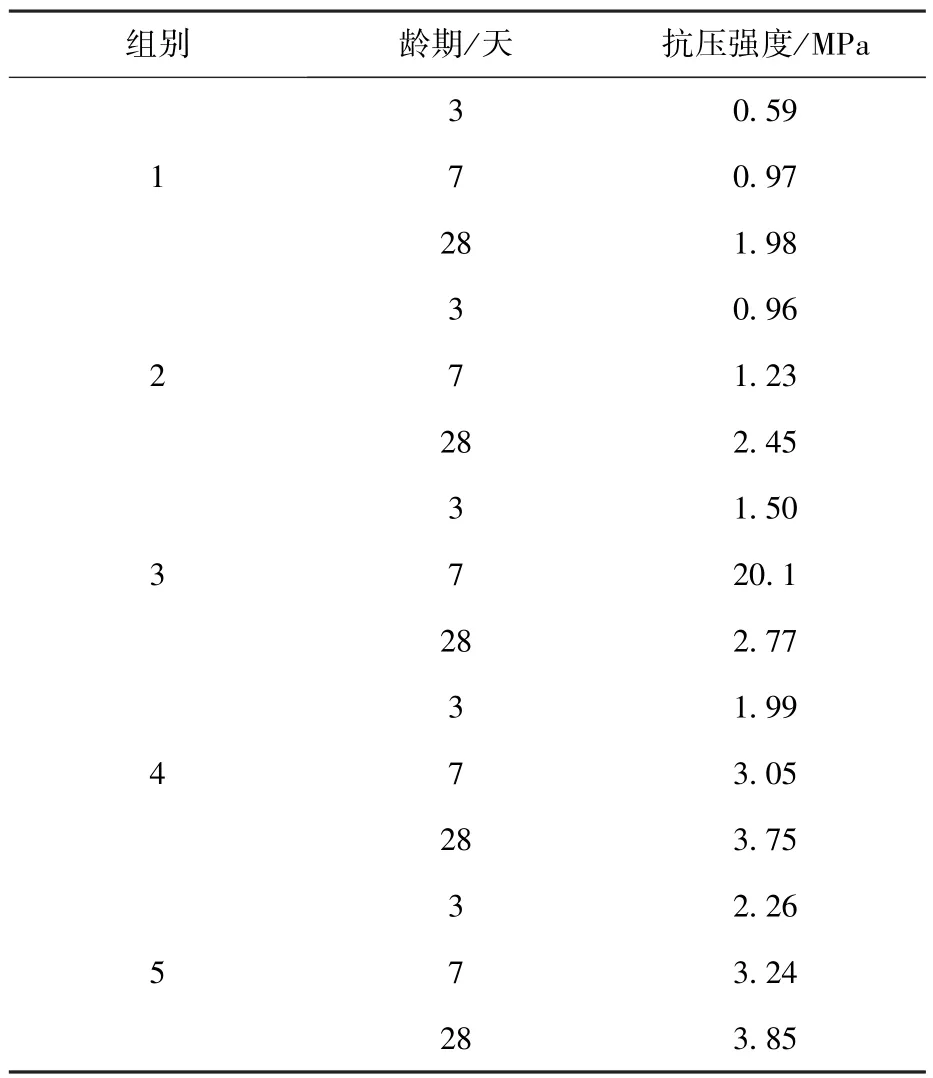

通过抗压强度反映材料对钻孔支护的强弱。根据配合比的不同将露天煤矿混凝土支护结构分为5 组,见表3。

表3 露天煤矿混凝土支护结构配合比

表4 抗压强度

以1 组为例,展开分析,发现混凝土支护结构的养护龄期与整体结构的抗压强度之间呈线性关系,两者的值同时增加。 从配比角度分析,养护龄期3 天时,1 组的抗压强度低于5 组的抗压强度,水灰比的减小会降低露天煤矿混凝土支护结构的抗压强度,出现上述现象的主要原因是混凝土中存在的水分无法完全发生水化反应,未发生反应的水分会随着龄期的增长转变为气泡或在高温条件下蒸发,导致混凝土支护结构中出现气孔,减少了支护结构的有效断面[15-16]。

3.2.2 连通孔隙率受水灰比的影响

水灰比与连通孔隙率之间的关系如图4所示。

图4 相关性分析结果

由图4 数据可知,连通孔隙率与水灰比之间呈反比,出现这种情况的主要原因是浆液中水分子的间距随着水灰比的增大而增大,表面张力在此条件下也随之变大,这种环境下出现气泡情况的概率较低。

3.3 干、湿喷混凝土抗压性能分析

干、湿喷混凝土材料的要求如下:

(1) 试验过程中所用的水泥均为9·O42.5 级;

(2) 选用的碎石粒径控制在5 ~12 mm 范围内;

(3) 砂子的细度模数应高于2.5。

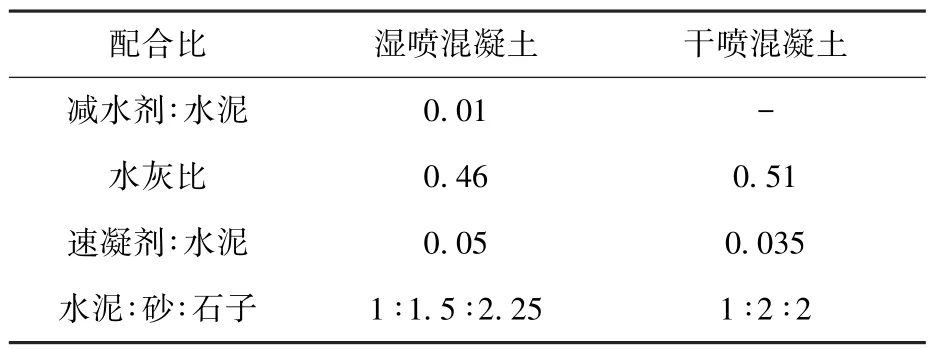

在石子、砂子和水泥方面干、湿喷混凝土的选择相差较小,针对外加剂的选择两者之间存在较大差异[17-18],干、湿喷混凝土的配合比情况见表5。

表5 混凝土配合比

将RMT 试验机和TZS 型数显抗折试验机(如图5 所示)应用于干、湿喷混凝土抗压性能分析中展开单轴抗压测试和抗折强度测试[19-20]。

图5 试验仪器

由表6 和图6 显示的试验数据可知,干喷混凝土的测试结果均劣于湿喷混凝土的测试结果。 在第一天,干喷混凝土的试验结果就劣于湿喷混凝土的试验结果,经研究发现,在露天煤矿中湿喷混凝土方式可以避免支护强度降低和围岩剥落等现象,封闭围岩,在露天煤矿中形成支护,湿喷混凝土与干喷混凝土相比,可以在短时间内形成高强度的支护力,避免露天煤矿场出现掉渣和土体开裂的现象。

表6 喷射时间对干、湿喷混凝土强度产生的影响

图6 抗压、抗拉和抗折强度测试结果

4 结论

(1) 露天混凝土支护结构在混凝土在45℃养护条件下的强度较好。

(2) 随着水灰比的增加,使混凝土支护结构在露天煤矿中的抗压强度和孔隙率不断提高。

(3) 在抗压强度、抗拉强度和抗折强度三个方面,湿喷混凝土均优于干喷混凝土。