结构钢电沉积Co-W/CeO2复合镀层及其性能研究

葛志华,武海勇*,张 柳

(1. 沧州职业技术学院,河北 沧州 061001; 2. 唐山学院,河北 唐山 063000)

目前,普通结构钢的性能难以满足航空航天、模具、汽车等领域苛刻的要求。在此背景下,通常利用物理、化学或机械方法对普通结构钢进行表面强化,通过改变组织结构及表面化学成分从而赋予普通结构钢更好的表面性能。电沉积是常用的钢材表面强化技术,具有工艺简单、操作方便、成本较低、适合大规模应用并且效果良好等优点,近年来受到更多关注[1-5]。利用电沉积技术在普通结构钢表面制备一层合金镀层或金属基复合镀层作为强化层,可使普通结构钢满足苛刻的应用要求,是一项较为经济的措施,且能明显延长普通结构钢的使用寿命。

金属基复合镀层是在单一金属镀层或合金镀层中引入不溶性颗粒制备而成,普遍具有良好性能[6-8]。然而,作为复合相的颗粒,性质不同会造成金属基复合镀层的性能存在差异。在若干颗粒中,稀土氧化物颗粒因具有特殊的外层电子结构、高吸附活性以及优异的化学稳定性,即使少量添加仍然能起到显著作用,因此被视为理想的复合相,非常适合制备金属基复合镀层。目前,选用稀土氧化物颗粒作为复合相制备镍基复合镀层有较多报道[9-12],而将稀土氧化物颗粒用于制备钴基复合镀层鲜见报道。鉴于钴基复合镀层在航空航天、电子、机械等领域具有重要应用价值,因此,制备综合性能良好的钴基复合镀层具有重要意义。本文选用具有极强吸附能力、较好稳定性与抗氧化性能的CeO2颗粒作为复合相,利用电沉积技术在普通结构钢表面制备出Co-W/CeO2复合镀层,并通过改变镀液中的CeO2颗粒浓度优化复合镀层的硬度、耐磨性能和高温抗氧化性能,以期获得综合性能良好的钴基复合镀层。

1 实验材料与方法

1.1 材料及前处理

实验选用普通结构钢—45#钢作为基体,购于日照钢铁控股集团有限公司。为了适配自制的实验装置,将裸钢板裁切成若干相同尺寸的片状试样:55 mm×22 mm×1 mm,然后采用不同目数的砂纸(800#、1500#、2000#)打磨试样,再依次经过磁力抛光、浸泡除油、超声波清洗、浸泡活化、去离子水漂洗和干燥处理。

1.2 电沉积Co-W/CeO2复合镀层

电沉积Co-W/CeO2复合镀层的流程如下:第一步:选用分析纯等级的试剂配制3000 mL 基础镀液并搅拌均匀,主要成分为:硫酸钴0.23 mol/L、钨酸钠0.05 mol/L、柠檬酸氢二铵0.40 mol/L、硫酸钠0.14 mol/L、硼酸0.49 mol/L。第二步:将盛有基础镀液的烧杯置于磁力搅拌器的工作台上,向烧杯中缓慢添加CeO2纳米颗粒,浓度分别为2 g/L、5 g/L、8 g/L、12 g/L 和15 g/L。然后添加0.08 g/L 十二烷基苯磺酸钠(阴离子表面活性剂)增强CeO2颗粒的分散效果,恒速(500 r/min)搅拌6 h 配成CeO2颗粒悬浮液。第三步:将盛有悬浮液的烧杯放在配置超声波振荡功能的水浴槽中,设置恒频率40 kHz、恒功率90 W 振荡4 h,防止CeO2颗粒团聚。第四步:将振荡后的悬浮液等分成6 份,使用容积为500 mL、标号I~VI 的烧杯盛放。第五步:将6 套相同挂架和阴、阳极(石墨板—阳极、片状45#钢试样—阴极)与标号I~VI 并且盛有悬浮液的烧杯搭配,阴、阳极与电源连接进行实验,电沉积5 种Co-W/CeO2复合镀层,依次命名为复合镀层-2、复合镀层-5、复合镀层-8、复合镀层-12、复合镀层-15。电流密度和搅拌速度分别为2 A/dm2、500 r/min,镀液温度控制在(60±1) ℃,电沉积过程持续60 min。

1.3 表征与测试

1.3.1 Co-W/CeO2复合镀层的微观形貌与化学成分

采用JSM-6390A 型扫描电镜及其配备的能谱仪观察复合镀层的微观形貌并分析化学成分,设置扫描电镜的放大倍数为4000 倍,获取晶粒形态、排布状况以及CeO2颗粒在复合镀层中的分布状况。

1.3.2 Co-W/CeO2复合镀层的表面粗糙度

采用TR200 型便携式粗糙度仪测定复合镀层的表面粗糙度,遵循选取不同位置多次测定取平均值的原则,取样长度和评定长度分别为0.25 mm、0.5 mm。

1.3.3 Co-W/CeO2复合镀层的结合力

采用WS-2005 型划痕仪测试复合镀层与基体的结合力,划痕仪压头的材质为金刚石,圆锥角120 ,尖端半径0.2 mm,施加在压头上的载荷范围0~200 N,加载速度为10~100 N/min,划痕速度为2~10 mm/min。当压头即将划破复合镀层或复合镀层即将从基体上剥离时会发出微弱声信号,此状态下的临界载荷为复合镀层与基体的结合力。

1.3.4 Co-W/CeO2复合镀层的硬度

采用FM-700 型硬度计测定复合镀层的硬度,同样遵循选取不同位置测定多次取平均值的原则。为了获得反映客观规律的数据,预先对待测试样进行抛光处理。测定过程中施加恒定载荷0.98 N,保载时间为15 s。

1.3.5 Co-W/CeO2复合镀层的耐磨性能

采用CFT-1型材料综合性能测试仪模拟干摩擦实验测试复合镀层的耐磨性能,实验过程中施加恒定载荷3 N,在外部载荷作用下直径4 mm 的GCr15钢球压入复合镀层表面并往复滑动。频率为5 Hz,划痕长度4 mm,干摩擦实验持续7 min,获得复合镀层的摩擦系数。

1.3.6 Co-W/CeO2复合镀层的高温抗氧化性能

参照GB/T 13303—19991,采用循环氧化法在2.5-12TW 型马弗炉中进行实验。为了获得反映客观规律的数据,预先对每个试样进行浸泡除油、超声波清洗、去离子水漂洗和干燥处理,然后放入烧至恒重状态的坩埚中。马弗炉内密闭空间的温度设定650 ℃,实验持续12 h,结束后采用JC-TW80-5A 型精密电子天平称量获得复合镀层的氧化增重量。另外,采用扫描电镜观察复合镀层高温氧化12 h 后的微观形貌。

2 结果与讨论

2.1 Co-W/CeO2复合镀层的微观形貌与化学成分

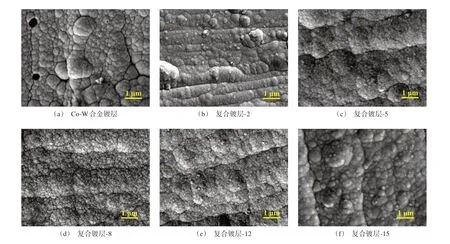

图1 所示为Co-W 合金镀层和5 种Co-W/CeO2复合镀层的微观形貌。

图1 Co-W合金镀层和5种Co-W/CeO2复合镀层的微观形貌Fig.1 Microstructure of Co-W alloy coating and five kinds of Co-W/CeO2 composite coatings

可以看出,Co-W 合金镀层和5种复合镀层表面都分布着类似胞状的晶粒团聚体,但大小不等。不同于Co-W 合金镀层,复合镀层-2、复合镀层-5、复合镀层-8、复合镀层-12 和复合镀层-15 的晶粒团聚体表面及边界处都吸附着CeO2颗粒。分析认为,CeO2颗粒受持续搅拌镀液产生的扰动作用输送并吸附在晶粒团聚体表面及边界处,会遮挡一些活性成核点位,还可能填充某些高能缺陷位置,逐渐演变成新的催化形核点,促进均匀形核,同时压缩晶粒生长空间,进而使晶粒大小趋于均匀。另有研究表明[13],在酸性的镀液中,持续搅拌镀液产生的扰动作用可能造成少量CeO2颗粒发生分解,产生Ce4+存在于镀液中。Ce4+凭借高吸附活性和催化特性与Co2+发生络合反应,并伴随其还原沉积过程影响临界形核条件,还可能改变晶粒生长的表面能,也有利于均匀形核使晶粒尺寸趋于均匀。因此,CeO2颗粒吸附能起到使晶粒大小趋于均匀,进而提高镀层致密性的作用。

对比图1(b)~1(f)可以发现,复合镀层-2和复合镀层-15的晶粒团聚体大小不等,并且在晶粒团聚体表面吸附少量CeO2颗粒,它们的致密性较差。这是由于镀液中CeO2颗粒浓度较低的情况下在持续搅拌镀液产生的扰动作用下参与电沉积过程的颗粒量少,少量颗粒掺杂对形核过程的影响程度弱,致使晶粒自由生长并且可能聚集形成大小不等的晶粒团聚体。CeO2颗粒浓度过高的情况下由于镀液导电性能下降加之颗粒可能发生明显团聚现象导致分散性变差,在电场力和持续搅拌镀液产生的扰动作用下参与电沉积过程难度增大,也导致吸附在晶粒团聚体表面的颗粒量少,对形核过程的影响程度弱,逐渐形成大小不等的晶粒团聚体。随着镀液中CeO2颗粒浓度从5 g/L 升高到12 g/L,被输送到沉积面附近的CeO2颗粒增多,并在电场力作用下吸附在晶粒团聚体表面及边界处,较均匀吸附的CeO2颗粒明显增加形核密度促进均匀形核,并且改变临界形核条件和晶粒生长的表面能,使晶粒大小趋于均匀。因此,复合镀层-5、复合镀层-8 和复合镀层-12 的致密性好于复合镀层-2 和复合镀层-15,尤其是复合镀层-8,形成的晶粒团聚体大小较为均匀,有更好的致密性。

采用能谱仪对Co-W 合金镀层和5 种Co-W/CeO2复合镀层进行面扫描,获得各元素的质量分数如表1 所示。测试前对能谱仪进行校准,并在测试过程中扣除外部元素防止干扰。由表1 可知,Co-W合金镀层只含Co 和W 两种元素,而复合镀层-2、复合镀层-5、复合镀层-8、复合镀层-12 和复合镀层-15均含有Co、W、Ce 和O 四种元素。根据镀液成分及电沉积理论分析可知,Co 和W 元素全部来源于镀液,Ce和O元素全部来源于添加到镀液中的CeO2颗粒,空气中的O元素未影响能谱分析结果,这表明在电沉积过程中有一定量CeO2颗粒掺杂在镀层中。随着镀液中CeO2颗粒浓度升高,复合镀层中Ce和O元素的质量分数均呈先升高后降低趋势,伴随着Co和W 元素的质量分数先降低后升高。由于Ce 和O元素的质量分数只与复合镀层中CeO2颗粒含量有关,所以复合镀层-8中CeO2颗粒含量最高。

表1 Co-W 合金镀层和5 种Co-W/CeO2复合镀层中各元素的质量分数Tab.1 Mass fraction of each element in Co-W alloy coating and five kinds of Co-W/CeO2 composite coatings

图2 所示为复合镀层-8 表面各元素的分布状况。

图2 复合镀层-8的表面各元素分布状况Fig.2 Distribution of each element on the surface of composite coating-8

由图2 可以看出,Co、W、Ce 和O 四种元素在复合镀层表面分布较为均匀,未出现局部富集现象。这表明CeO2颗粒在持续搅拌镀液产生的扰动和电场力共同作用下较均匀的掺杂在镀层中,主要吸附在晶粒团聚体表面及边界处。稀土氧化物颗粒具有诸多优良特性[14],作为复合相掺杂在复合镀层中,能起到促进均匀形核和弥散强化等作用,有利于提高复合镀层的综合性能。

2.2 Co-W/CeO2复合镀层的表面粗糙度与结合力

图3 所示为Co-W 合金镀层和5 种Co-W/CeO2复合镀层的表面粗糙度。由测定结果可知,Co-W合金镀层、复合镀层-2和复合镀层-15的表面粗糙度均高于0.5 μm。这表明镀液中CeO2颗粒浓度较低或过高的情况下不足以对形核过程造成明显影响,甚至可能造成不利影响,导致形成的晶粒团聚体大小不等,复合镀层表面凹凸程度较大,因此表面粗糙度相对高。复合镀层-5、复合镀层-8 和复合镀层-12的表面粗糙度均低于0.5 μm,这3 种复合镀层表面凹凸程度较小。其中,复合镀层-8 具有最低的表面粗糙度0.39 μm,归因于其晶粒团聚体大小较为均匀,致密性良好。

图3 Co-W 合金镀层和5 种Co-W/CeO2复合镀层的表面粗糙度Fig.3 Surface roughness of Co-W alloy coating and five kinds of Co-W/CeO2 composite coatings

图4 所示为Co-W 合金镀层和5 种Co-W/CeO2复合镀层的结合力测试结果。从图4看出,Co-W 合金镀层、复合镀层-2、复合镀层-5、复合镀层-8、复合镀层-12 以及复合镀层-15 的划痕临界载荷均超过30 N,数值相差不大。这表明Co-W 合金镀层和5种复合镀层都与基体牢固结合,并且结合紧密程度接近。

图4 Co-W 合金镀层和5 种Co-W/CeO2复合镀层的结合力测试结果Fig.4 Test results of binding force of Co-W alloy coating and five kinds of Co-W/CeO2 composite coatings

图5 所示为Co-W 合金镀层和复合镀层-8 表面划痕形貌。对比图5(a)和5(b)发现,Co-W 合金镀层和复合镀层-8 表面划痕都呈连续的犁沟状,划痕宽度相近(约200 μm)并且边缘都存在毛刺和碎屑。划痕临界载荷相差不大再加上划痕形貌和宽度相似,反映出Co-W合金镀层和5种复合镀层具有同等结合强度。

图5 Co-W合金镀层和复合镀层-8表面划痕形貌Fig.5 Surface scratch morphology of Co-W alloy coating and composite coating-8

2.3 Co-W/CeO2复合镀层的硬度与耐磨性能

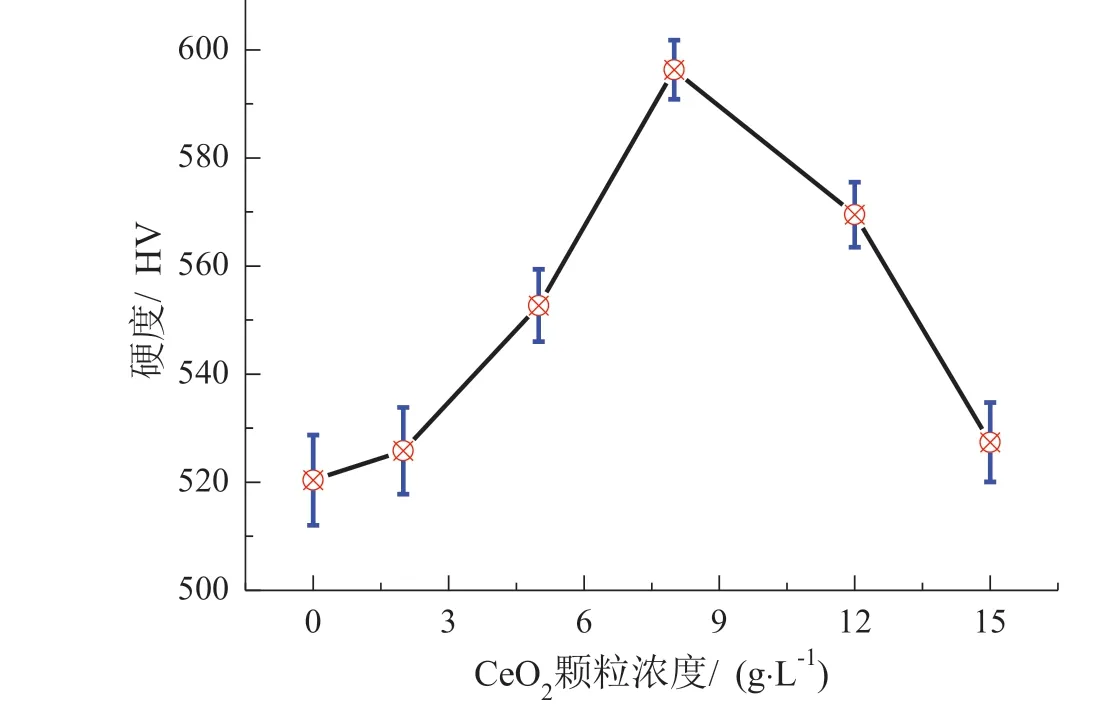

图6 所示为Co-W 合金镀层和5 种Co-W/CeO2复合镀层的硬度。由测定结果可知,复合镀层-2 的硬度与Co-W 合金镀层接近,均为520 HV 左右。这是由于复合镀层-2 与Co-W 合金镀层都形成大小不等的晶粒团聚体,并且在晶粒团聚体表面吸附少量CeO2颗粒起到的弥散强化作用有限,两者抵抗局部塑性变形能力相当。复合镀层-8 和复合镀层-12 的硬度明显高于Co-W 合金镀层,分别增大约76 HV、50 HV。其原因是复合镀层-8 和复合镀层-12 形成的晶粒团聚体大小较为均匀,使它们承受外部载荷能力较强。另外,在晶粒团聚体表面及边界处吸附较多CeO2颗粒,较均匀吸附的颗粒起到明显的弥散强化作用,能产生Orowan 位错,绕过强化机制[15-16],有效阻碍晶界滑移,从而提高复合镀层-8 和复合镀层-12抵抗局部塑性变形能力,因此这两种复合镀层表现出高硬度。尤其是复合镀层-8,其硬度最高,接近600 HV。然而,复合镀层-15 的硬度仅为527.4 HV,较Co-W 合金镀层的硬度略有增大。这是由于复合镀层-15形成的晶粒团聚体大小不等,导致其承受外部载荷能力较弱,加之少量CeO2颗粒掺杂起到的弥散强化作用及对晶界滑移的阻碍作用有限,所以复合镀层-15抵抗局部塑性变形的能力与复合镀层-8相比明显减弱。

图6 Co-W合金镀层和5种Co-W/CeO2复合镀层的硬度Fig.6 Hardness of Co-W alloy coating and five kinds of Co-W/CeO2 composite coatings

图7 所示为Co-W 合金镀层和5 种Co-W/CeO2复合镀层的摩擦系数。从图7 看出,Co-W 合金镀层、复合镀层-2、复合镀层-5和复合镀层-8的摩擦系数依次减小,而复合镀层-8、复合镀层-12 和复合镀层-15 的摩擦系数依次增大。摩擦系数减小表明复合镀层的磨损程度减轻,耐磨性能逐渐提高。由于复合镀层-2、复合镀层-5和复合镀层-8的硬度增大,符合Archard 定律,即镀层硬度与耐磨性能呈正相关关系[17]。研究发现,CeO2颗粒由于层间剪切力小易发生滑动,在摩擦过程中能起到类似固体润滑剂的作用[18]。较均匀吸附在晶粒团聚体表面及边界处的CeO2颗粒在摩擦过程中还能支撑外部载荷,从而减轻钢球表面微凸体对镀层造成的犁削作用。

图7 Co-W 合金镀层和5 种Co-W/CeO2 复合镀层的摩擦系数Fig.7 Friction coefficient of Co-W alloy coating and five kinds of Co-W/CeO2 composite coatings

结合上述分析,掺杂在复合镀层-2、复合镀层-5和复合镀层-8 中的CeO2颗粒逐渐增多起到愈加明显的弥散强化作用,并且在摩擦过程中起到愈加明显的支撑外部载荷和润滑减摩作用,因此这3 种复合镀层的磨损程度依次减轻。尤其是复合镀层-8,其摩擦系数最低仅为0.43,表现出良好的耐磨性能。摩擦系数增大表明复合镀层的磨损程度加重,耐磨性能逐渐下降。由于复合镀层-15的硬度较小,加之掺杂在复合镀层-15 中的CeO2颗粒量少,在摩擦过程中起到的支撑外部载荷和润滑减摩作用有限,所以复合镀层-15 的磨损程度与复合镀层-8 相比明显加重。

2.4 Co-W/CeO2复合镀层的高温抗氧化性能

图8 所示为Co-W 合金镀层和5 种Co-W/CeO2复合镀层的氧化增重量。由测定结果可知,Co-W合金镀层的氧化增重量最高,达到1.27 mg/cm2。复合镀层-2 和复合镀层-15 的氧化增重量与Co-W 合金镀层相比有所降低,但降幅仅为7%和12%。而复合镀层-8 和复合镀层-12 的氧化增重量与Co-W合金镀层相比大幅度降低,分别为0.74 mg/cm2、0.83 mg/cm2。

图8 Co-W 合金镀层和5 种Co-W/CeO2复合镀层的氧化增重量Fig.8 Oxidative weight gain of Co-W alloy coating and five kinds of Co-W/CeO2 composite coatings

研究表明,CeO2颗粒具有良好的热稳定性,并且可以作为氧化膜的形核中心促进形成连续致密的氧化膜。由于掺杂在复合镀层-2 和复合镀层-15 中的CeO2颗粒量少,在高温氧化实验过程中难以有效阻碍外部活性氧原子渗透和扩散,所以复合镀层-2和复合镀层-15与氧化介质的接触面积较大,氧化速度相对快,它们的抗高温氧化性能较差。而掺杂在复合镀层-8 和复合镀层-12 中的CeO2颗粒明显增多,较均匀吸附在晶粒团聚体表面及边界处的颗粒凭借良好的热稳定性,有效阻碍外部活性氧原子向内渗透和扩散[19-20],致使复合镀层-8 和复合镀层-12与氧化介质的接触面积小,从而减缓氧化速度。除此之外,在高温氧化实验过程中,少量CeO2颗粒可能分解形成富Ce 溶质原子容易扩散,使复合镀层-8和复合镀层-12表面逐渐形成较致密的氧化膜,明显减小与氧化介质的接触面积。富Ce 溶质原子优先与外部活性氧原子结合,相当于阻碍氧原子扩散,所以复合镀层-8和复合镀层-12的氧化速度慢,表现出良好的抗高温氧化性能。然而,复合镀层-15的氧化增重量与复合镀层-8 相比明显增加,但是低于Co-W 合金镀层的氧化增重量。由于掺杂在复合镀层-15 中的CeO2颗粒量少,少量颗粒对外部活性氧原子渗透和扩散的阻碍作用有限,致使复合镀层-15与氧化介质的接触面积较大,所以氧化速度加快。相比较而言,复合镀层-8的氧化增重量最低,其抗高温氧化性能更好。

图9 所示为Co-W 合金镀层、复合镀层-2、复合镀层-8和复合镀层-15高温氧化12 h后的微观形貌。可知这四种镀层高温氧化12 h后的微观形貌与原始微观形貌相比存在明显差异,表面都形成氧化膜,由块状颗粒无序排布形成。从图9(a)看出,Co-W 合金镀层表面形成的氧化膜出现明显开裂,裂纹深且呈延伸状,这是由于在高温氧化实验过程中钴的氧化物生长不断释放热应力造成。从图9(b)看出,复合镀层-2 表面形成的氧化膜也出现开裂,但裂纹形态与Co-W 合金镀层有所不同,呈断续状主要沿着晶粒团聚体边界分布。从图9(c)看出,复合镀层-8表面形成的氧化膜未开裂,连续且较为致密。这层氧化膜覆盖在复合镀层-8表面能有效阻碍外部活性氧原子向内渗透和扩散,从而减慢氧化速度。但复合镀层-15表面形成的氧化膜出现局部开裂,裂纹同样沿着晶粒团聚体边界分布,如图9(d)所示。与复合镀层-8相比,复合镀层-15的高温抗氧化性能明显较差。图9(a)~9(d)的分析结果进一步表明复合镀层-8 的高温抗氧化性能更好,与图8 分析结果一致。

采用能谱仪对高温氧化12 h 后Co-W 合金镀层、复合镀层-2、复合镀层-8 和复合镀层-15 进行面扫描,获得各元素的质量分数如表2所示。由表2可知,高温氧化12 h 后Co-W 合金镀层的元素组成发生变化,含有Co、W 和O 共3 种元素,其中O 元素的质量分数接近15%。由于Co-W 合金镀层中存在一些孔洞缺陷,为外部活性氧原子提供了渗透和扩散通道,在高温氧化实验过程中外部活性氧原子参与反应生成较多钴的氧化物导致Co-W 合金镀层表面氧化程度较为严重。另外,在高温氧化实验过程中Co-W 合金镀层表面形成的氧化膜开裂,加剧了外部活性氧原子渗透和扩散,由此引入O 元素并且质量分数较高。高温氧化12 h 后复合镀层-2、复合镀层-8和复合镀层-15的元素组成均未改变,但是各元素的质量分数发生变化。由于复合镀层-2、复合镀层-8和复合镀层-15表面发生不同程度氧化,在高温氧化实验过程中伴随着外部活性氧原子参与反应形成钴的氧化物,所以O 元素的质量分数升高。在所有元素质量分数总和恒定的情况下,O 元素的质量分数升高必然导致其它元素的质量分数降低。复合镀层-8 具有良好致密性,并且晶粒团聚体表面及边界处吸附较多CeO2颗粒,在高温氧化实验过程中富Ce 溶质原子优先与外部活性氧原子结合阻碍其渗透和扩散,降低O 元素的质量分数并且抑制钴的氧化物生成,进一步表明复合镀层-8 的高温抗氧化性能更好。

表2 高温氧化12 h后不同镀层中各元素的质量分数Tab.2 Mass fraction of each element in different coatings after high temperature oxidation for 12 h

3 结 论

(1)改变镀液中CeO2颗粒浓度在普通结构钢表面制备的5 种Co-W/CeO2复合镀层表面都分布着类似胞状的晶粒团聚体,并且在晶粒团聚体表面及边界处吸附着CeO2颗粒,起到促进形核和弥散强化作用,会影响复合镀层的致密性、硬度、耐磨性能以及高温抗氧化性能。镀液中CeO2颗粒浓度较低或过高的情况下掺杂在复合镀层中的CeO2颗粒量少,导致形成大小不等的晶粒团聚体,复合镀层的致密性、硬度、耐磨性能以及高温抗氧化性能较差。

(2)CeO2颗粒较均匀吸附在晶粒团聚体表面及边界处起到促进形核和明显的弥散强化作用,使晶粒大小趋于均匀,复合镀层的致密性提高,硬度增大并且耐磨性能与高温抗氧化性能增强。当镀液中CeO2颗粒浓度为8 g/L 电沉积的Co-W/CeO2复合镀层具有良好的致密性,其硬度接近600 HV,较Co-W合金镀层增大约76 HV,还表现出良好的耐磨性能和高温抗氧化性能,摩擦系数和氧化增重量仅为0.43、0.74 mg/cm2。