功能性镀锡层后处理技术

宋 键,万传云*,申 熏

(1. 上海应用技术大学 化学与环境工程学院,上海 201418; 2. 无锡鼎亚电子材料有限公司,江苏 无锡 214000)

镀锡层具有众多优良特性,常作为功能性镀层广泛地应用于集成电路、航空航天、汽车制造等行业。然而其功能往往受生产、环境等因素的制约而下降,具体表现为锡面的变色、锡须的生长、可焊性的下降。这些缺陷不仅妨碍器件焊接、电路工作,还会加速产品失效,甚至引发安全事故[1-2]。由于目前镀锡层的应用具有必需性和不可替代性,如何提升镀锡层功能,保证应用的可靠性成为研究的重点。

后处理技术是指在镀锡工序结束后,利用物理和化学方法对电镀产生的镀层进行有效处理,常见的后处理分为热处理和表面改性[3-4]。前者通过热的作用修复镀层缺陷,改善镀层质量,增强镀层功能性;后者以表面防护为重点,提高镀层应用时的可靠性;通常是将两种处理手段结合,以达到产品设计预期。本文对当前常见的后处理技术进行归纳和总结,以期对该领域的研究提供参考。

1 热处理

电镀锡时,往往伴随着氢气的产生,大部分的氢以气体的形式从镀层表面逃逸,但阴极上氢气的析出会使镀层产生一定的针孔;少部分的原子氢会残留在镀层中,导致镀层的晶格出现缺陷;如果原子氢向基体扩散,还会导致零件脆性增加。为此,电镀完成之后,可以通过热处理的方式对镀层的进行氢的驱赶和晶格缺陷修正,减少氢脆的可能性。高菁遥等人[5]将铜表面的化学镀锡层进行170 ℃高温处理,发现经热处理后的镀层Sn 的衍射峰数减少、合金层的衍射峰增强,电化学测试显示相比于未经过热处理的镀层,热处理的镀层的腐蚀电流明显减小,证明热处理可以有效改善镀层结构、增强镀层抗蚀性。陆永亮等人[6-7]将镀锡板加热到锡的熔点(232 ℃)以上,再快速淬水,发现软熔处理对镀锡层具有流平作用,可以消除电镀锡过程中形成的微孔,同时能在锡层与钢板的界面生成FeSn2金属间化合物,起到提高镀层结合力和耐蚀性的作用;中性盐雾测试发现经热处理的镀层要比未处理的锈点更少,同样说明热处理提高了镀锡层的耐蚀性。Kim 等人[8]发现经过热处理之后的锡层,晶须生长的速度得到一定的抑制,产生的合金层可以降低镀层内的残余应力。

不可否认,通过热处理可以消除镀层孔隙,有效改善镀层结构,使镀层表面平整致密,提高抗变色和耐蚀能力。然而随着镀锡层应用场景的不断迭代,对镀锡层的要求越来越高,仅靠热处理已无法适应市场需求。

2 表面改性

表面改性是指利用隔离、氧化、电解、电化学沉积等方法,改变锡层表面的物理和化学性质,达到提高镀层应用时的可靠性。

2.1 涂油处理

涂油是一种成本相对低、易于操作的表面保护方法。油膜物理覆盖在锡层表面,既可以隔绝空气,防止锡层氧化变色,又可以润滑锡面,减少机械损伤,该技术多用于镀锡产品较长时间的运输、存储和使用环节[9]。目前常用的是安全无毒、稳定性好的DOS 油(二辛基癸二酸脂)。

虽然涂油处理可以有效保护锡层表面,但是油膜状态、涂油量、油的种类对锡面的润湿性、涂饰性有较大影响[10]。作为功能性镀层,更多的是利用镀层表面的可焊性,因此涂油处理在后续需要焊接等操作的领域中较少使用。

2.2 钝化处理

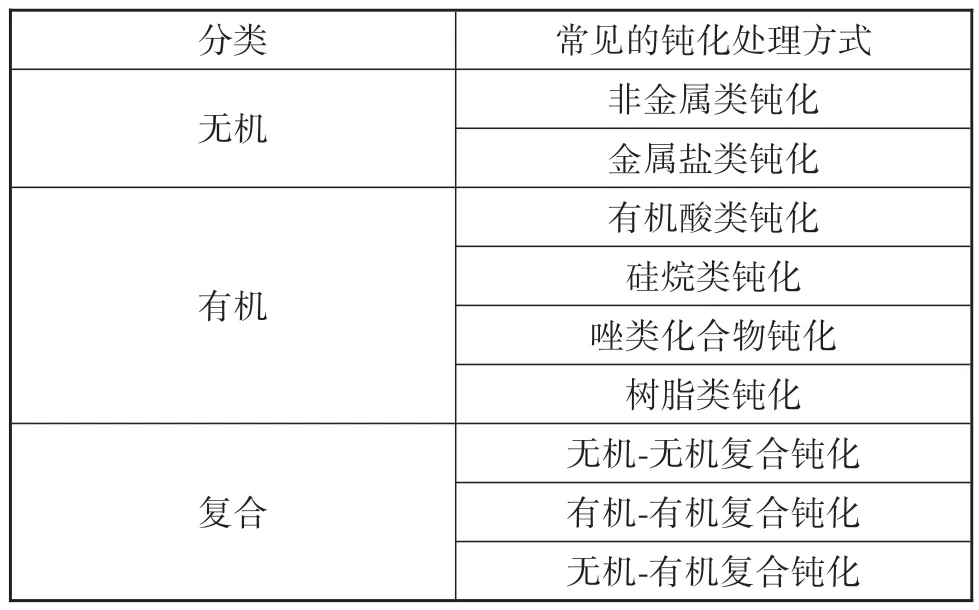

金属通过介质生成产物,紧密覆盖在表面,改变自身界面状态,使电极电位由负转正的过程叫钝化,这种过程可以通过成相膜和吸附等多种途径来实现[11]。基于钝化理论,通过选取不同化学物质组成钝化液,将锡层浸入钝化液,在锡层表面生成具有一定稳定性的钝化膜。该钝化膜不仅能有效控制SnO的生成,还可以减缓锡层变色、锡须的生长,提高锡层抗氧化变色和结合力[12]。常见的钝化处理分为无机、有机、复合钝化,如表1所示。

表1 钝化的分类Tab.1 Classification of passivation

传统的铬酸钝化液能够在锡层表面形成具有自修复功能的含铬钝化膜,钝化膜的颜色随钝化液中Cr6+和Cr3+的浓度的改变而改变,因此铬酸钝化不仅对镀层具有很好的保护作用,而且可以赋予镀层以不同的色彩,这些突出的优点使得铬酸盐钝化得到广泛的应用。然而铬钝化工艺毒性大,环保和安全性得不到妥善解决,研究其替代工艺成为近年来的热点[13]。

研究发现,钨酸盐和钼酸盐可以替代铬酸在锡层上获得钝化层,但仅靠单一钼酸盐、钨酸盐钝化,其成膜致密性不足、缓蚀效率不高,耐蚀性达不到要求,且用量较大,成本高[14]。郭雪等[15]和邵忠财等[16]利用有机酸的强吸附作用,分别采用柠檬酸、植酸与钼酸盐复配,电化学测试表明其钝化效果接近铬酸盐钝化,证明有机酸与钼酸盐的复配使用可以有效提高镀锡层的耐蚀性能;陈志康等[17]和Hamlaoui等[18]利用无机酸的络合作用,将硅酸、磷酸与钼酸盐复配,得到的复合钝化膜在NaCl 溶液中耐腐性强于铬酸盐钝化膜,膜自腐蚀电位正移、电流密度明显下降,对锌层表面具有良好的防护效果;Tsai 等人[19-20]引入磷酸与钨酸盐复配,在pH 为3、钝化时间1 min时生成的复合钝化膜层耐蚀性最好。这些研究证明钼酸盐、钨酸盐可以复配其它组分,产生良好的协同作用,生成的复合膜钝化效果优异,相比单一组分钝化,防护效果得到显著提升。

稀土盐类具有优良缓蚀能力,由于其成本较高,单一组分钝化成膜时间较长,常与其它组分复配使用,生成的钝化膜耐蚀效果接近或优于含铬钝化膜[21-22]。吴海江等[23]将稀土铈盐与硅烷协同钝化,既增加了钝化膜的厚度,硅烷膜还可以弥补铈盐膜的孔隙,使复合钝化膜更加平整致密,膜阻抗增加了约2 个数量级,耐蚀性得到显著增强;张英杰等[24]将稀土、三聚磷酸盐及两者复合形成钝化膜,电化学测试表明复合钝化膜的自腐蚀电位最小,耐蚀性能明显优于低铬酸钝化膜。众多研究结果表明[25-27],加入稀土盐类的钝化膜更加致密,材料的耐蚀性能得到优化。

钛、锆耐蚀性好,毒性低,可以在多种金属表面形成氧化物膜层,近年来,有关钛盐锆盐的无铬钝化工艺取得了一定的进展。闫捷等[28-29]分别将钛盐、锆盐与有机的单宁酸复配,得到的复合膜腐蚀电位明显正移,腐蚀电流最小,说明膜层的致密性和耐蚀性能得到提升。王紫玉等[30]和Ghanbari等[31]分别在钛盐和锆盐中引入磷酸,形成的钝化膜具有一定的封孔作用,组成的双层钝化膜电流腐蚀密度大大降低,耐蚀性接近Cr6+钝化膜。

硅烷偶联剂由硅烷分子和有机物基团组成,可以与金属表面发生化学反应,生成含有硅氧键(Si-O-Si)的化合物,作为一种表面处理剂,常应用于锌、铜、锡等金属表面钝化处理[32-34]。Ferreira 等人[35]将稀土盐与硅烷协同钝化,硅烷与稀土盐离子形成螯合物,钝化膜有更强的去极化作用,从而起到更好的耐腐蚀效果;田飘飘等[36]和杨玉昌等[37-38]将钛盐、锆盐和硅烷相结合,形成的钝化膜表现出良好的耐腐蚀性能,相比单一组分钝化,对于锌层的防护效果有明显改善;徐丽萍等[39]将硅烷偶联剂与钛盐、磷酸三者复合钝化,生成的膜阻止了基体与腐蚀环境的直接接触,增强了镀层的耐蚀性;于泽腾等[40]将植酸引入硅烷体系,进行复合钝化,得到的钝化膜结构与单一植酸钝化膜相比更加均匀致密,与Cr3+钝化膜的耐蚀性差异不大,改变了化学反应过程,从而提高阴极纯化效果,改善了复合钝化膜的耐腐蚀性能。

虽然钝化处理可以有效防止锡层变色、氧化腐蚀,但参与钝化反应的部分物质或钝化产物却极大影响镀锡层的焊接功能,不利于焊接应用领域锡层的保护,因此人们在钝化的基础上又扩展出自组装膜(SAM)、有机保焊剂(OSP)体系等适应可焊性应用场景的表面改性方法。

2.3 自组装膜

自组装膜是一种超薄膜层,由亲水、亲油性的分子通过静电相互作用、范德华力、氢键等自发组装而成的纳米级薄膜,生成的膜薄而均匀、平整致密,增强缓蚀效率,改善镀层的界面性能[41]。硫醇、Schiff Base 等被广泛用于铜、锡、铁等金属表面的耐蚀性提高[42-44]。

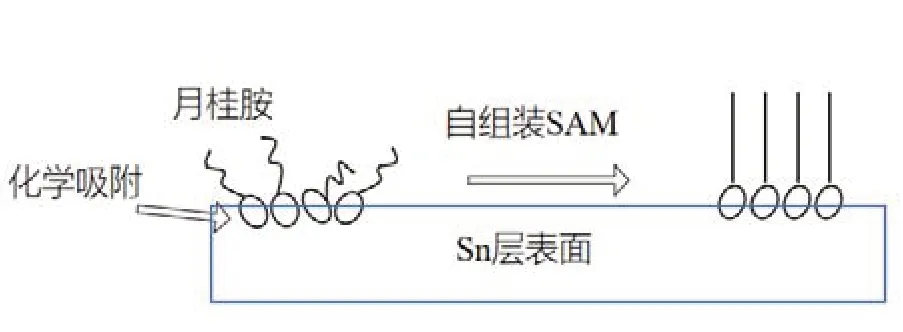

韩克平等[42]利用月桂胺在镀锡层表面自组装成膜,如图1 所示。XPS 测试发现月桂胺中的氮与锡表面发生配位作用并在锡表面形成自组装膜,该膜对镀锡层具有很好的防变色性能。Jennings 等[43]研究了直链烷基硫醇类、氨基硫醇等化合物自组装膜,结果表明自组装膜对铜表面缓蚀表现较好、抗变色能力得到增强。然而硫醇类化合物有毒在制备过程中有难闻气味,目前研究都转向环保型自组装体系。

图1 月桂胺在锡层表面自组装示意图Fig.1 Schematic diagram of self-assembly of laurylamine on the surface of tin plating

Schiff Base 是一类由胺和活性羰基缩合而成的具有亚胺或甲亚胺特性基团的一类有机化合物的统称。刘琳等[44]在铜表面自组装Schiff Base 成膜,通过SEM、交流阻抗等证明Schiff Base 类化合物可以提高对Cu 的缓蚀效率,且形成的螯合物越稳定,缓蚀效率越高。

总的来说,自组装膜具有高度可控性和设计性,可以根据实际应用需要进行定向调整和组装,实现高效的表面修饰,具有非常广泛的应用前景。

2.4 有机保焊剂(OSP)体系

OSP 又称有机保焊剂,常用于电子制造业的元器件的抗氧化和助焊,也有将其应用于材料的表面处理,主要分为松香、树脂、唑类三种类型。

松香类OSP 主要由松香和有机酸等物质组成,将溶液涂覆即可在金属表面生成耐蚀、助焊的松香薄膜。由于其在高温下易氧化变色及耐久性不高,会对后续组装和测试工艺产生不利影响[45]。

树脂类如水性丙烯酸树脂、环氧树脂等,受热蒸发水分破坏氢键后,分子聚合交联,形成连续的薄膜,这种薄膜具有良好的热稳定性,由于树脂的隔离可以在一定程度上防止水汽、氧气对金属表面的氧化,氧化层的降低在一定程度上可以提高可焊性。由于该膜的厚度很薄,在焊锡时,热能使树脂类组分软化或迁移或与金属表面的氧化物发生化学反应,进一步增强锡层与焊料的有效结合[46-47]。然而,树脂类保护剂的制备成本较高,使用时溶液易产生气泡影响防护效果。

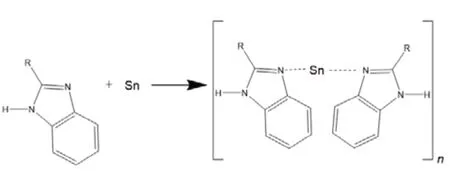

唑类化合物具有多个孤对电子的原子,可以作为配体与金属表面结合形成配位键,吸附在金属表面(如图2所示),阻隔腐蚀物质与基体的接触,且成膜后在高温下吸附和耐蚀功能仍然保持稳定,同时具有一定的助焊效果,已成为主流的OSP[48-49]。第一代唑类OSP 以苯并三氮唑(BTA)为代表,人们通过研究BTA 与其它组分复配来提高镀层的耐蚀和焊接性能[50]。第二代(烷基咪唑,IA)和第三代(苯并咪唑,BIA)OSP 由于高温稳定性差和易使镀层变色已被淘汰[51]。目前普遍流行的是以日本四国化成Glicoat-SMD F2 系列[52]、美国乐思化学 Entek Plus HT 系列[53]为代表的的第四代OSP(烷基苯并咪唑,SBA)体系,国内流行的第四代OSP是以2-取代苯并咪唑为主的HT-OSP,该膜厚约为0.2~0.5 μm,分解温度为250 ℃,其抗氧化性、耐热性、可焊性基本满足当前需求。然而唑类OSP 组分中含有部分对人体健康和环境造成影响的有害物质,因此研究更具可靠性和环保性的第五代OSP 逐步成为新的热点。以四国化成等公司的研制的第五代OSP(苯基苯并咪唑,API)相较于前几代OSP,在高温、高湿、强腐蚀等严苛环境下的应用更具有优势,热分解温度达到350 ℃,且组分中无需加入金属过渡离子,避免OSP膜在镀层表面沉积,因此性能更加稳定、绿色环保[54]。目前的研究进展主要集中在开发新的的制备方法,提高苯基苯并咪唑化合物的制备效率和质量,探究与其它功能性化合物的复配应用,探究在不同金属表面的各项功能等。

图2 唑类化合物与Sn的配位示意图Fig.2 Schematic diagram of coordination between azole compound and tin

综上,表面改性的方法有很多,根据镀锡层的应用场景选择合适的表面改性技术与热处理结合,可以有效抑制锡须生长,增强抗变色、防腐蚀、润湿、可焊等各项功能可靠性。

3 总结与展望

随着科技的不断发展,对镀锡层功能和可靠性要求越来越高。后处理技术是保证镀锡层功能可靠性的关键技术之一。热处理在一定程度上可以降低孔隙率和释放晶格之间的应力,对改善锡层的应用性能和稳定性有利,在热处理的基础上,以唑类OSP为主流的表面改性因其良好的防变色能力和优异的焊接可靠性而得到大力发展和应用,寻找环保、高效的OSP配方是未来的发展方向。