基于均匀设计的无铬复鞣工艺设计与优化

孙辉永,林可心,温会涛*,刘琳,吴渝玉,但卫华

(1.福建省皮革绿色设计与制造重点试验室,福建晋江 362271;2.中国轻工业制革绿色工程实验室,福建晋江 362271;3.兴业皮革科技股份有限公司国家企业技术中心,福建晋江 362261;4.四川大学制革清洁技术国家工程研究中心,四川成都 610065)

1 引 言

复鞣可改善坯革的柔软性、丰满度、回弹性等,增强鞣制效应,缩小部位之间差异,并赋予革身及粒面优异的感官性能与物理性能[1],因此被誉为制革的“点金术”。在传统的复鞣工艺中,常使用铬鞣剂进行复鞣,铬复鞣能有效提升坯革的反应活性,增强坯革的铬鞣效应[2]。但铬复鞣会带来一定的铬污染,尤其是对无铬鞣白湿革而言,会在一定程度上降低无铬坯革的生态性能。因此,无论是对铬鞣蓝湿革还是无铬鞣白湿革而言,研究无铬复鞣技术,对减少制革复鞣带来的铬污染,具有十分重要的现实意义。

通过前期的研究,已对基于无铬多金属配合鞣剂的无铬鞣制技术进行了较为系统的研究[3-5],得到了可与铬鞣蓝湿革性能相媲美的白湿革。为进一步研究无铬多金属配合鞣的湿态染整加工性能,采用改性戊二醛进行预处理,锆- 铝- 钛配合鞣剂进行复鞣,阳离子油作为改善复鞣效果的助剂,取得了较为理想的复鞣效果。本文应用均匀设计法[6,7],对基于改性戊二醛、锆- 铝- 钛配合鞣剂和阳离子油的无铬复鞣工艺技术进行了优化,为生产应用奠定技术支持。

2 试 验

2.1 材料与设备

白湿革,采用锆- 铝- 钛配合鞣剂鞣制[8];表面活性剂,BORRON SAF,德国德瑞皮化公司;酸性软化酶,DESOBATE TN,四川德赛尔化工实业有限公司;合成酰胺CARAXIL POL,工业级,厦门市万通利化工材料有限公司;锆- 铝- 钛配合鞣剂,工业级,绵竹市金坤化工有限公司;改性戊二醛GTA,工业级,德国Stahl 公司;阳离子油CAT,工业级,德国TRUMPLER 公司;甲酸钠,工业级,内蒙古宜化化工有限公司;小苏打,工业级,天津渤化永利化工股份有限公司;重铬酸钾、硫酸银、硫酸亚铁铵,分析纯,成都市科龙化工试剂厂。

试验转鼓,GSD(Φ 200× 100),无锡市新达轻工机械有限公司;收缩温度测定仪,MSW-YD4,陕西科技大学阳光电子研究所;COD 快速测定仪,5B-3(A),兰州连华环保科技有限公司;电脑拉力试验机,GT-TCS2000,高铁检测仪器有限公司;厚度计,GT-313-A,高铁检测仪器有限公司。

2.2 试验方法

2.2.1 无铬复鞣工艺

首先,将白湿革投入鼓内,按常规工艺进行回软,即:液比2.0,转速15 rpm,温度为35~38℃,加入表面活性剂SAF 0.2% 、甲酸0.3%、酶TN 1.5%,调节pH 为3.4~3.6,转30 min;然后加入CARAXIL POL 1%,转90 min;回软要求白湿革吸水充分、均匀,革面洁净,颜色基本一致。

然后,按以下工艺进行无铬复鞣。控制液比为1.0,转速15 rpm,转鼓内温为35℃,加入改性戊二醛0.2%~2.0%,转30 min;加入无铬多金属配合鞣剂0.5%~5%、阳离子油0.2%~2.0%,转90 min;加入甲酸钠1%,转30 min;加入小苏打0.3%~0.8%,调节pH 至4.1~4.2,转60 min;补水100%,升温至40℃,转30 min,停鼓过夜;次日转30 min,废液留样检测。复鞣结束后,用常温水300%水洗10 min,水洗废液留样检测。

2.2.2 基于均匀设计的无铬复鞣工艺设计

试验选用的配合鞣剂为无铬多金属配合鞣剂,具体为锆- 铝- 钛配合鞣剂;选用的有机鞣剂为醛鞣剂,具体为改性戊二醛;选用的助剂为加脂剂,具体为阳离子油。工艺设计采用均匀设计法,以锆- 铝- 钛配合鞣剂、改性戊二醛、阳离子油的用量为影响因素,每个因素设9 个水平,即锆- 铝- 钛配合鞣剂用量为0.5%~4.5%,改性戊二醛与阳离子油用量0.4%~2.0%。试验方案安排选用U9(95)设计表,并根据均匀设计使用表,设计试验方案见表1。

表1 基于均匀设计U9(95)的复鞣工艺优化方案Tab.1 Retanning process optimization scheme based on uniform design U9(95)

2.3 性能测试

2.3.1 热收缩温度

热收缩温度按QB/T 2713-2005 测定[9]。

2.3.2 撕裂强度

撕裂强度按QB/T 1873-2010 测定[10]。

2.3.3 感官性能

采用人工评价,按QB/T 22884-2008[11]对填充后的坯革革身、粒面、肉面进行综合评价,满分为10 分[12]。

2.3.4 复鞣废液中C O D 含量

参照HJ 828-2017[13],采用重铬酸盐法测定。取一定量的废液,过滤、稀释后,加入重铬酸钾和硫酸银,在强酸性介质中加热回流,用硫酸亚铁铵滴定法,测COD 含量[14]。

3 结果与讨论

3.1 复鞣工艺测试指标处理

对复鞣工序的工艺效果而言,其目的在于增强坯革的鞣制效应,提高皮革的耐热性能、物理机械性能和感官性能,并且要求复鞣工艺要具有较好的清洁生产性能,不能对环境带来较大的污染。因此,选择皮革的热收缩温度、撕裂强度、感官性能和复鞣排放废液中的COD 含量作为评价复鞣工艺的关键评价指标。由于锆、铝、钛并不在“绿色设计产品评价技术规范 皮革[15]”所规定的可萃取重金属清单中,因此废液中的锆、铝、钛离子含量暂不作为评价指标。

显然,对不同评价指标而言,检测结果值相差巨大,无法直接进行加和处理,因此尝试对其进行归一化处理:此处采用百分制,按以下规则将检测结果转化为百分制得分。以测试结果的平均值为60 分,设x=测试值/平均值,其归一化处理得分中,望大型(指标越大越好),检测结果归一化值y 按方程(1)计算得分;望小型(若指标越小越好),检测结果归一化值y 按方程(2)计算得分。

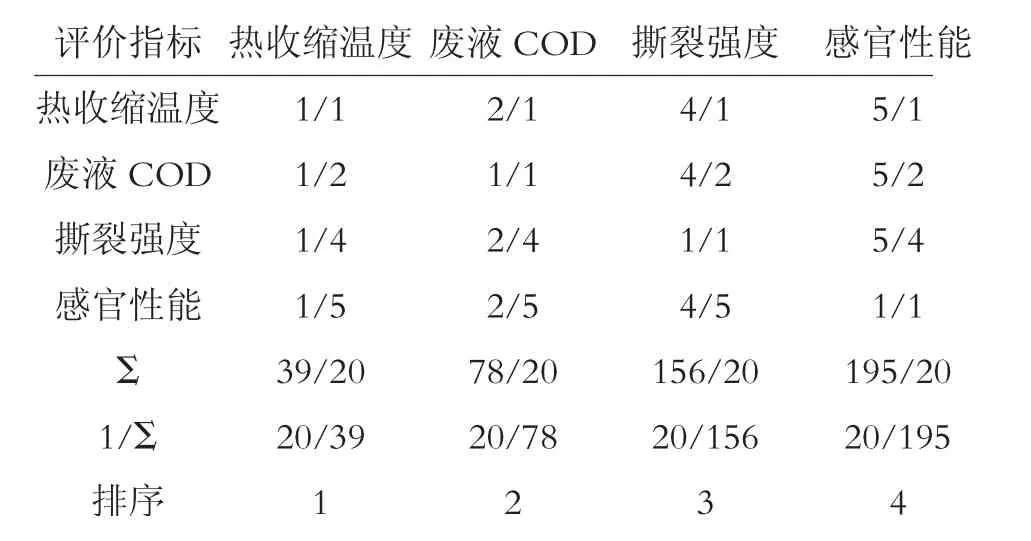

又由于各评价指标的重要程度是不一样的,故需要做加权处理。相对而言,评价指标的重要性程度依次为热收缩温度、复鞣废液COD 含量、撕裂强度和感官性能,故采用逐一比较法确定其权重[16]。首先以热收缩温度进行逐一比较,相对复鞣废液COD 含量、撕裂强度和感官性能而言,热收缩温度的重要程度分别为2、4、5,其中数值越大,重要程度越高。经转换后,得出各评价指标的逐一评价结果,求和后取倒数,即为权重(见表2)。按此方法,热收缩温度、复鞣废液COD 含量、撕裂强度和感官性能等4 个评价指标的权重分别为20/39(0.51)、20/78(0.26)、20/156(0.13)和20/195(0.10)。

表2 基于逐一比较法的复鞣工序评价指标权重Tab.2 Evaluation index weight of retanning process based on one-by-one comparison

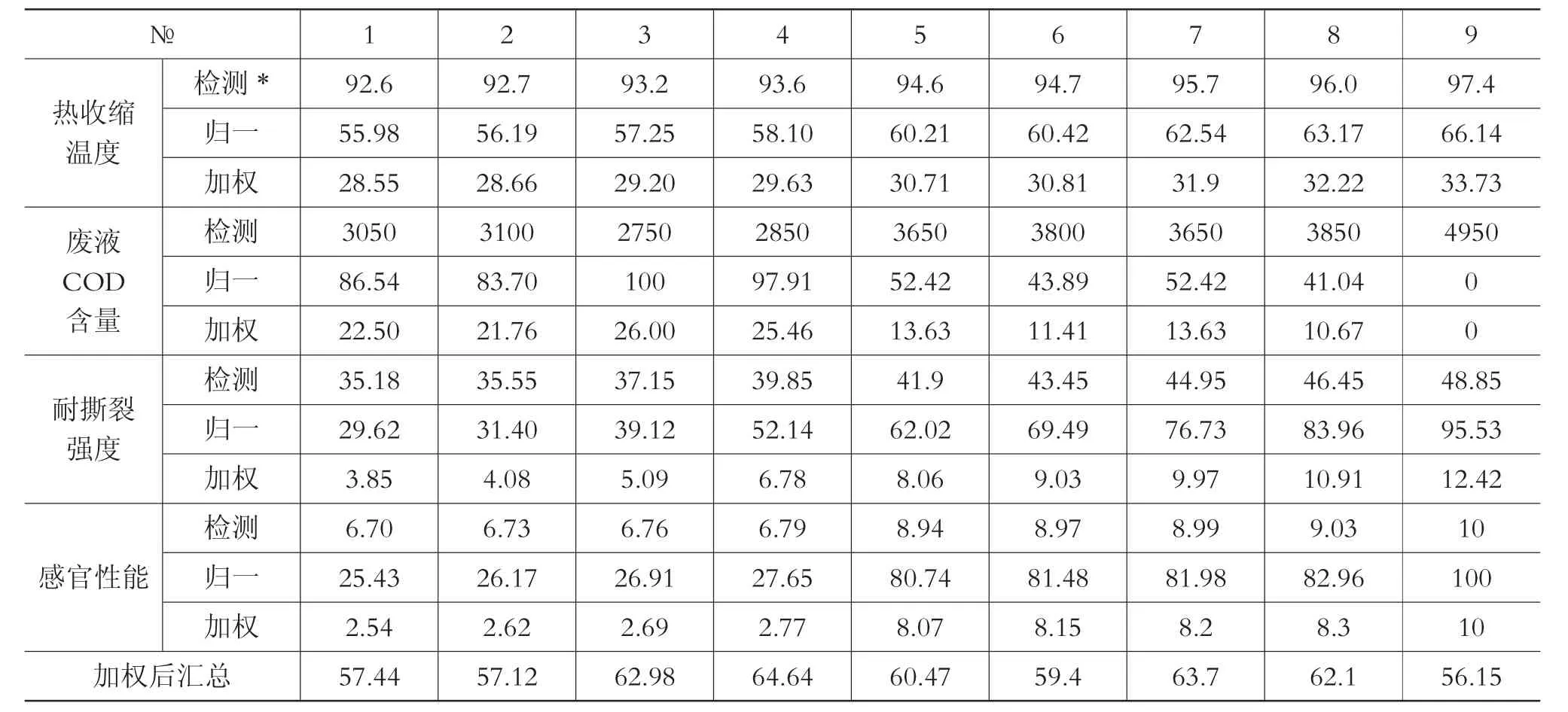

3.2 无铬复鞣试验结果的直观分析

基于均匀设计的无铬复鞣工序工艺试验评价指标的检测值、归一化值、加权值见表3。显然,各个基于锆- 铝- 钛配合鞣剂与改性戊二醛鞣剂的无铬复鞣方案均具有较好的耐热性能(热收缩温度>92℃)、物理机械性能(耐撕裂强度>35 N/mm)、感官性能(感官评价>6 分)和生态性能(复鞣废液COD 含量<5000 mg/L)。评价指标受锆- 铝- 钛配合鞣剂用量的影响较大,随着用量的增加,评价指标的值也有所增加。

表3 基于均匀设计的复鞣工序工艺试验检测结果Tab.3 Test results of retanning process based on uniform design

从直观上来看,4 号方案评价结果最好,7 号次之,3 号、5 号和8 号也较好。结合均匀设计试验方案,即当锆- 铝- 钛配合鞣剂用量介于1.5%~4.0%时,试验效果最好。相对而言,试验结果受醛用量和油用量的影响较小。直观分析最佳方案为试验效果最好的4 号方案,即锆- 铝- 钛配合鞣剂用量为2%,醛用量为1.6%,阳离子油用量为0.4%。

3.3 无铬复鞣试验结果的回归分析

为找到最优参数,对试验结果直接进行回归分析,结果发现不存在线性关系。因此需考虑相互作用,采用多元二项式进行非线性拟合[17]。

多项式回归模型试验数据在SPSS 数据视图中的排列为x1、x2、x3、x12、x1x2、x1x3、x22、x2x3、x32和因变量y。采用SPSS 19.0 (Statistical Product and Service Solutions,IBM,USA)统计分析软件进行回归,选择“线性”,方法为“进入”,生成“模型汇总”、“ANOVA 分析”和“偏相关系数表”等表格(表4)。

表4 基于均匀设计的复鞣工艺试验回归模型、Anova 分析与偏相关系数表Tab.4 Retanning process regression models,ANOVA analysis and Partial correlation coefficient table based on uniform design

从 表4 可 以 知 道,x1、x2、x1x2、x1x3、x2x2、x2x3、x3x3等7 个变量进入回归方程,其复相关系数R =0.995,决定系数R2=0.989;表明回归模型能较好地解释自变量与因变量之间的变化关系,说明四元二项式回归模型比较合适;F =13.068,Sig.=0.210,说明差异显著;得出线性回归方程为:y = 69.966 -2.536x1- 4.213x2+1.061x1x2+1.506x1x3+1.8103x22-4.708x2x3- 1.375x32

对回归方程利用Microsoft office Excel 2010(Microsoft,USA)电子表格软件进行规划求解,并且加入了约束条件[18]:复鞣剂总用量为4%,得出鞣剂最佳用量方案为:x1=2,x2=2,x3=0.4(即锆- 铝- 钛配合鞣剂用量为2%、改性戊二醛鞣剂用量为2%、阳离子油用量为0.4%),此时复鞣综合评价指标y=65.17,略高于试验方案4。与直观分析得出的方案相比,改性戊二醛鞣剂用量略有增高,而锆- 铝- 钛配合鞣剂用量与阳离子油用量均未改变。

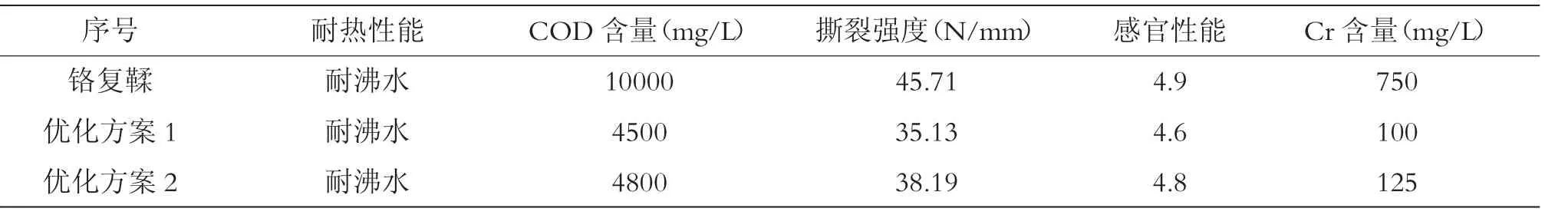

3.4 最佳方案试验验证

对直观分析得出的最佳方案(优化方案1)与利用回归方程得出的优化方案(优化方案2)进行放大试验并验证,结果见表5。从验证结果来看,优化方案2 比优化方案1 具有更好的复鞣效果,能满足生产的需求,这说明回归方程具有较好的指导意义。

表5 复鞣工艺优化方案验证结果Tab.5 Testing results of retanning process optimization scheme

综上所述,通过均匀设计回归分析得出的优化方案(即优化方案2)为最佳方案,其复鞣剂总用量为4%,其中锆- 铝- 钛配合鞣剂用量为2%、改性戊二醛鞣剂用量为2%,另添加阳离子油用量为0.4%。

4 结 论

采用均匀设计法,以锆- 铝- 钛鞣白湿革为原料皮,以改性戊二醛、锆- 铝- 钛配合鞣剂和阳离子油用量为因素,其用量分别设9 个水平,按均匀设计U9(95)设计无铬复鞣试验方案,以皮革的热收缩温度、撕裂强度、感官性能和复鞣排放废液中的COD 含量作为评价指标,并进行归一化与加权处理,分别通过直观分析和回归分析得到优化方案。验证结果表明,利用回归分析所得出的优化方案,即改性戊二醛鞣剂用量为2%、锆- 铝- 钛配合鞣剂用量为2%、阳离子油用量为0.4%,具有更好的复鞣效果,所得的坯革也具有较好的耐热性能、感官性能和物理性能。均匀设计是一种高效的试验设计方法,尤其适用于多水平的试验设计,通过回归分析可得到适用的优化方案,对试验设计与优化具有较好的指导作用。这为生态皮革的生态设计提供了一种新方法。