扎染工艺在毛纺面料创新应用研究

张岚

(上海视觉艺术学院,上海 201620)

扎染工艺是我国一门古老的民间传统物理防染工艺[1],通常以棉、麻、丝等面料为主要材料,用线、绳、夹板等工具,以夹、扎、缝等方式进行阻染,从而形成随机自然且变化丰富的面料图案。因其操作简单、形式多样、特色突出,在民间纺织面料染色工艺中有着广泛的影响力。传统的扎染工艺,追求形成图案精致平整、变化细腻,所选面料通常表面平滑、组织结构单纯。随着审美多元化,探索传统扎染技艺的更多可能性正在被广为关注。艺术染整工艺急需通过探索材料、手段等方面的新可能,高效优质服务于现代时尚纺织行业[2]。毛纺面料作为高档的纺织面料具有挺括、光泽自然、弹性柔软、吸湿保暖、染色性能好等优点,受到消费者的欢迎。通过传统的扎染工艺实现对毛纺面料再造,满足不同消费者对毛纺面料的需求具有重要的意义。

目前关于扎染的文献较多,主要集中在少数民族传统扎染工艺、扎染艺术,以及基于传统扎染技术的现代扎染发展及其创新应用等方面[3],文献中基于扎染工艺的毛纺面料研究较少,仅存在仿扎染图案的毛纺面料研究,以及蓝染毛织物等有限的文献研究,同时未见关于不同的扎染条件下毛纺织物的扎染染色效果和布面纹理的系统论述。

因此,本论文以毛纺面料为研究对象,探讨了不同捆扎材料、夹杂方式以及折叠缝等方式所产生的布面效果,以及扎染毛纺面料的布面肌理效果,为拓展毛纺面料应用提供参考与借鉴[4]。

1 材料与试验

1.1 材料

1.1.1 面料

用于扎染工艺的毛纺面料要有丰厚的质感(考虑到后期用于服装服饰及室内软装等场合);面料为浅色素色,条重500~800 克/米;未经印染处理。

1.1.2 染料

选择化工染料与天然染料两种。其中化工染料为环保活性染料(九棵松品牌),选取黑色、藏青色、大红色、玫瑰红、橘红色、草绿色、棕色、金黄色8 种;天然染料选择由爵床科植物板蓝(Strobilanthes cusia Kuntze)茎叶发酵而成的植物靛蓝泥染料。

1.1.3 捆扎材料

绳线类:橡皮筋、尼龙草绳、棉麻线;辅助类:最大宽度6~10 cm 的三角形、六边形、圆形夹板;夹子类:G 形木工夹、大号长尾夹。

1.2 捆扎方式

将毛纺面料折叠成一定的形状后,采用不同捆扎方式(捆扎、夹扎、缝扎)将其固定,再将面料浸入染液,煮沸10 分钟,最后将面料从染液中取出后反复洗涤到面料颜色不发生改变为止。

2 不同扎染方式毛纺面料布面效果

2.1 捆扎法毛纺面料布面效果

将毛纺面料卷折成长条状,用皮筋或线绳捆绑投入染料染色后,阻染处会形成留白痕迹,而产生图案效果。试验中应用于捆扎毛纺面料的材料有橡皮筋、尼龙草绳、棉麻线几种,这几种材料的区别突出体现在粗细不同、吸水性不同两方面。

2.1.1 捆绑材料的粗细对毛纺面料扎染图案影响

粗细不同的捆扎材料,捆扎毛纺面料并染色后,会留下粗细不同的痕迹,与材料特点吻合。如图1 作品用橡皮筋捆绑,图2 作品用麻绳捆绑,最终会留下橡皮筋捆绑的细线痕迹与麻绳捆绑后的粗线痕迹。

图2 用麻绳捆绑毛纺面料进行扎染

2.1.2 捆绑材料的吸水性对毛纺面料扎染图案影响

吸水性不同的材料,捆扎毛纺面料并染色后,主要区别体现在晕染区边缘的渗化效果不同。具体表现为吸水性弱的捆扎材料捆绑面料后,阻染效果强、渗化效果弱,因此捆扎边缘清晰。如图1 以橡皮筋捆扎毛纺面料进行扎染,阻染边缘锐利明确,甚至呈现橡皮筋微妙的细节。

吸水性强的捆扎材料,如棉麻线、尼龙草绳用于毛纺面料扎染后,阻染边缘柔和虚化,渗化效果明显,呈现较宽的色彩渐变区域。如图3-1 用吸水性较强的棉线捆扎毛纺面料;图3-2 用吸水性较强的尼龙草绳捆扎毛纺面料,边缘均比较虚化。其中图3-2用吸水性最强的尼龙草绳阻染效果最弱,捆扎阻染部分甚至出现轻微染色。

图3-1 用绵线捆扎毛纺面料进行扎染

图3-2 用尼龙草绳捆扎毛纺面料进行扎染

2.1.3 几何形折叠面料捆扎后图案明晰

采用几何折叠方法捆扎毛纺面料,如图4 将面料经过两次折叠,每次折叠成规则方形,捆扎染色后,形成明确的双层菱形交错图案。

图4 用几何折叠方法捆扎毛纺面料

用更复杂的、有规律方式折叠后的毛纺面料进行捆扎,依然可以呈现清晰规律的几何形图案。如毛纺面料经过风琴折、三角形折、菱形折三次折叠后,再捆扎染色,形成的扎染图案层次丰富多变且有明确几何规律。

2.2 夹扎法毛纺面料布面效果

夹扎手法是传统扎染工艺的主要门类,主要特征是通过夹板夹紧面料实现阻染,最终可在面料上留下夹板的形状。

毛纺面料采用夹扎工艺后染色效果如图5 所示,以长尾夹、木板夹扎毛纺面料,均可呈现清晰图形。夹扎法若采用几何夹板、夹子等工具固定面料,使几何形状的边缘更加平直,夹扎图案因此更加稳定,从而可以挑战更加复杂、更多循环的几何夹扎染图案作品。如图5,用长尾夹夹扎毛纺面料,形成了整齐清晰的扎染图案。

图5 用长尾夹夹扎毛纺面料

毛纺面料经过风琴折、三角折多次折叠后,用夹扎法通过铁夹将其固定,夹扎图案稳定程度优于捆扎,形成多次循环的清晰几何图案,如图6,多次折叠后的毛纺面料用铁夹固定进行扎染的效果。

图6 多次折叠后的毛纺面料用铁夹固定进行扎染

2.3 缝扎法毛纺面料布面效果

缝扎工艺是传统扎染工艺中的常见手法,不同针法及不同针脚排列方式,均可导致不同图案[5]。例如,平针缝手法单线缝可形成轮廓线、勾勒出具体形状,解决其他扎染手法图案造型粗犷不够精致的问题,如图7 是用缝扎手法应用于棉布的效果。用毛纺面料进行缝扎,面料因质地厚实,导致平缝扎后轮廓线粗,形成的图形形状模糊变形,效果不理想。

图7 缝扎手法应用于棉布

用平针缝手法,将针脚整齐并排,缝扎后可以形成木纹肌理,如图8,棉布木纹缝扎效果。毛纺面料致地厚实,缝制时可以缝制少量针角,即形成木纹效果,在表现缝扎木纹上有天然优势。也正因为毛纺面料比较厚实,从而最终形成的木纹纹理也相对于棉、丝类薄型面料形成的木纹更平滑整齐,有不同美感,如图9,毛纺面料木纹缝扎效果。

图8 棉布木纹缝扎效果

图9 毛纺面料木纹缝扎效果

2.4 叶染毛纺面料布面效果

天然树叶经过在含金属元素的液体中发酵腐败,改变叶中天然色素的性状,可染色于纺织品表面。扎染过程中,在毛纺面料中夹入发酵后的树叶,再经过高温固色,即可实现叶片中原有染料染色于面料。夹叶染可以结合捆扎手法实现,如图10,夹叶染结合捆扎手法应用于毛纺面料。毛纺面料在捆扎前,先将发酵过的叶片夹入,再一并卷起,裹在棍子上,最后用绳捆好。此时可以直接将捆扎好的面料置入蒸箱,实现高温固色,最终会形成单纯的叶片颜色图案。或将捆好的布卷投入煮沸的染料中,使面料再上色的同时实现叶片色彩的固色。图10 中作品采用后者方法制作,最终面料呈现出捆扎纹理与夹叶染图形结合的效果。

图10 夹叶染结合捆扎法应用于毛纺面料

叶染也可结合夹扎方式实现,即将叶片夹入夹板中固定后再染色,如图11,夹叶染结合夹扎手法应用于毛纺面料。在面积大于叶片的夹板中夹入发酵后的叶片,投入染料后通过高温煮或蒸的方法固色,最终在夹板形状中出现叶片痕迹。

图11 夹叶染结合夹扎手法应用于毛纺面料

无论借助捆扎还是夹扎的方法完成叶染,毛纺面料均由于其质地厚实,而吸色量大。因此进行叶染的效果相对其他面料都更清晰浓重,可以呈现叶片上很多微妙的细节变化,提升美感。

3 扎染毛纺面料立体肌理效果

毛纺面料由于含毛量高,展现出层次分明的面料厚度和丰富的组织结构。扎染染色时,需遇水加温固色,因高温导致羊毛变性缩绒,于是在毛纺面料表面形成立体的肌理效果,从而使扎染对面料的塑造由二维空间扩展至三维。

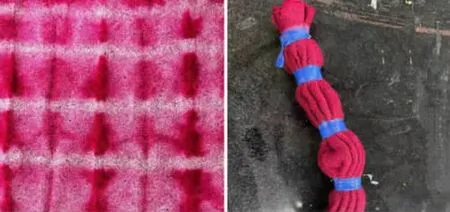

捆扎后毛纺面料由于表面被施加压力不同,其各处缩绒率不同,被扎染后拆开的毛纺面料表面会形成变化丰富的凹凸肌理,以立体形式,呈现出特有的挤压感、束缚感,再结合变幻多姿的色彩,视觉效果丰富,这是其他面料通过扎染工艺均难以达到的。毛纺面料在扎染中的这一独特表现,使扎染对面料的再造突破了传统二维空间的形态,以雕塑塑造的理念进行表现,成为毛纺面料应用扎染工艺的重要特色。如图12 毛纺面料扎染时,首先进行捆扎,多色套染后表面留下了棉绳捆绑的凹凸痕迹,并与染料色彩结合呈现。

图12 毛纺面料扎染

不同捆扎的方法,最终会影响到面料表面肌理的效果,因此可以有目的的在早期捆扎时进行规划设计。如图13 毛纺面料折叠捆扎效果作品,前期折叠的形状分割会最终呈现于扎染面料上。被折叠处往往承受被挤出的力量最大,因而形成凸起效果;被捆绑处,则承受的向内压力最大,而形成凹陷处。

图13 毛纺面料折叠捆扎

折叠的规律手法,最终会呈现在扎染的毛纺面料中。如图14 有规律折叠的毛纺面料捆扎作品,折叠毛纺面料及捆绑毛纺面料的步骤都尽可能做到均匀整齐,使最终完成的作品肌理呈现强烈的秩序感,宛如铠甲,独具美感。

图14 有规律折叠的毛纺面料捆扎

4 结 语

羊毛毛纺面料作为天然纤维,采用扎染工艺时,能产生独特效果,既保留传统扎染的手工感、随机感、变化感,又借助毛纺面料特性,呈现面料独特的染色及肌理效果,有望为毛纺类服装服饰产品、室内软装产品的开发增加新的灵感。