抛釉废渣在低吸水率釉面砖中的应用研究*

黄玲艳 周锡荣

(1 蒙娜丽莎集团股份有限公司 广东 佛山 528211)

(2 广东省大尺寸陶瓷薄板企业重点实验室 广东 佛山 528211)

近年来陶瓷墙地砖发展很快,之前市场上主要是抛光砖,而现在的市场上是抛釉砖占据了主导地位。无论是抛光砖还是抛釉砖,砖坯在磨边、抛光过程中都有一部分表层被切削了成为了陶瓷废渣,以前的废渣大多是填埋处理,造成资源浪费严重。但随着企业环保意识不断加强,废渣基本上只能内部消化。这样不仅保护了环境,也有利于促进陶瓷产业的持续发展。

对于陶瓷废渣的循环利用,研究人员做了不少的相关工作,笔者本人曾利用抛光废渣研究了抛光废渣在多孔陶瓷中的应用,研制了大规格轻质陶瓷板[1~2]。有研究人员利用废渣制备了自保温墙体材料[3],也用利用废渣特性制备微晶玻璃[4]及新型建材[5],也有研究者依据不同工序产生的废渣性质以及不同分类收集使用[6]。

笔者从抛釉废渣循环利用角度出发,利用其与抛光废渣差异特性,结合其理化性能,进行了它在低吸水率瓷砖中的应用研究,消化陶瓷厂产生的废渣,减少其对社会资源的占用和危害。

1 实验

1.1 实验原料

实验采用的主要原料为抛釉废渣,该废渣是抛釉砖经磨边、抛光后的碎屑经沉淀、压滤处理过的废料,其它原料还有部分粘土、砂石料。各原料化学成分分析结果见表1。

1.2 工艺流程及参数

1.2.1 工艺流程

工艺流程为:原料均混→原料称量→球磨→除铁过筛→造粒→成形→干燥→烧成→磨边

1.2.2 工艺参数

浆料细度:1.0%~1.2% (250目筛余);

浆料流速:40~70 s;

浆料密度:1.69~1.71 g/cm3;

面料颗粒级配:30目上:≤15%;

30~60目:70%~80%;

60~80目:8%~12%;

粉料水分:7.0%~7.6%;

成形厚度:(10.7±0.3)mm;

成形压力:33 000 k N;

底釉:100~120 g(600 mm×600 mm);

面釉:140~160 g(600 mm×600 mm);

烧成温度:1 080~1 095℃;

烧成周期:50~60 min。

1.3 性能测试及表征

采用XRF荧光X 射线分析仪分析了原料及配方的化学成分;采用SKZ型数显式抗折仪测试了多孔陶瓷的断裂模数;采用Dino-Lite显微镜观察了产品截面形貌、气孔大小及分布情况。

2 结果与讨论

2.1 抛釉废渣性能研究

抛釉废渣主要来源于抛釉砖的釉面层和弹性磨块的碎屑以及聚合铝添加剂等。抛光污水经收集、沉淀、压滤、破碎、均混过程,就可作为原材料使用的抛釉废渣。对于产品结构复杂、多变的企业来说,废渣成分波动较大,由于废渣在配方中使用量大,产品是否稳定的关键之一在于废渣的成分能否稳定,因此,在应用前一定要混合均匀。

抛釉废渣含有弹性磨块碎屑,弹性磨块主要由树脂和金刚石磨料组成。金刚石在高温下就会氧化,释放出的气体如果不能完全排出,会导致坯体膨胀。因此,在坯体里使用抛釉废渣时,关键是要注意尽量避免坯体发泡。

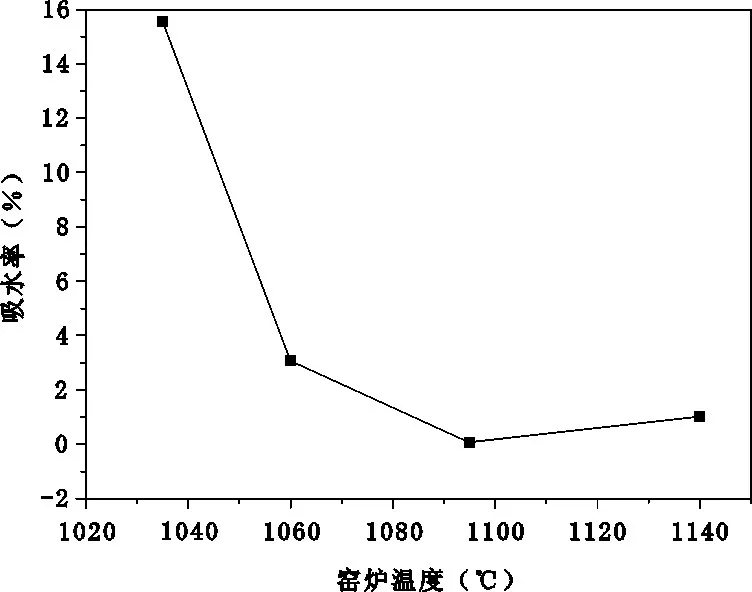

图1是抛釉废渣在不同温度下的吸水率。

图1 抛釉废渣在不同温度下的吸水率

从图1中可以看出,当窑炉温度超过1 095℃时,坯体吸水率逐渐变大,说明这时坯体开始膨胀。

图2 是抛釉废渣在不同温度下的收缩率。在1 095℃时,坯体的收缩达到最大,然后随着温度的升高,收缩率逐渐减小。

图2 抛釉废渣在不同温度下的收缩率

图1和图2的结果说明,在1 095℃时,坯体的收缩与膨胀达到了平衡,随着温度继续升高,坯体的膨胀占据了优势。这是因为在高温下,坯体里的金刚石开始氧化,释放出的气体在坯体里被液相包裹,温度升高,氧化加剧,气体膨胀,液相量增加使得气体无法排出,坯体出现膨胀。

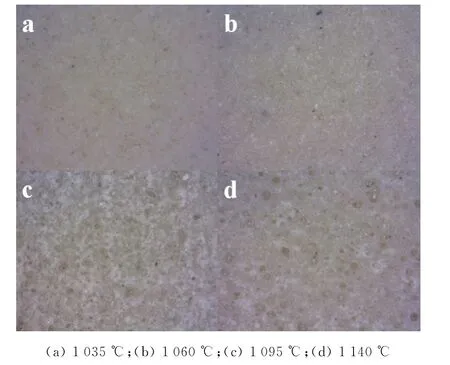

图3是抛釉废渣在不同温度下烧成的内部形貌。

图3 抛釉废渣在不同温度下的内部形貌

从图3中可以看出,抛釉废渣在1 060℃以下烧成时,基本看不到气泡的存在,当温度升到1 095 ℃时,有少量的小气泡释放出来;当温度升到1140℃时,氧化程度加剧,释放出大量的气泡因液相的产生而留在坯体里。因此,要生产品质优异的产品,关键是烧成温度范围的控制。

2.2 抛釉废渣在低吸水率釉面砖中的应用研究

低吸水率指吸水率在3%以下,包括瓷质砖和炻瓷砖。在进行这两类产品的研究时,考虑到生产特点,采取了相同的烧成制度,通过调节配方组成来控制坯体的吸水率。配方体系的设计取决于所选用原材料、坯釉匹配性、工艺制度和坯体的理化性能的要求。

在本研究中,笔者根据抛釉废渣的性能以及废渣回收利用效率,设计废渣的加入量为40%~50%。

低吸水率釉面砖坯体化学组成范围如表2所示。

表2 坯体化学组成范围(质量%)

瓷质砖和炻瓷砖采用了相同的工艺制度,在烧成制度相同的情况下,从配方设计上体现了差别。从抛釉废渣化学组成来看,废渣助熔作用明显,可以大大降低窑炉烧成温度,实现低温烧成[7]。根据废渣在高温下发泡的特性,为了避免坯体发泡严重,窑炉烧成温度控制在1 095℃以下。

表3是不加废渣瓷质砖与添加废渣瓷质砖、炻瓷砖坯体配方的烧成温度对比。

表3 瓷质砖和炻瓷砖烧成温度对比

从表3中可以看出,添加废渣瓷质砖比不添加废渣瓷质砖烧成温度低约70℃,降低了窑炉烧成温度,从而达到节能的效果。加废渣炻瓷砖比加废渣瓷质砖配方烧结点低约15℃,在相同的烧成制度下,坯体没有完全成瓷,坯体吸水率控制到符合炻瓷砖标准。

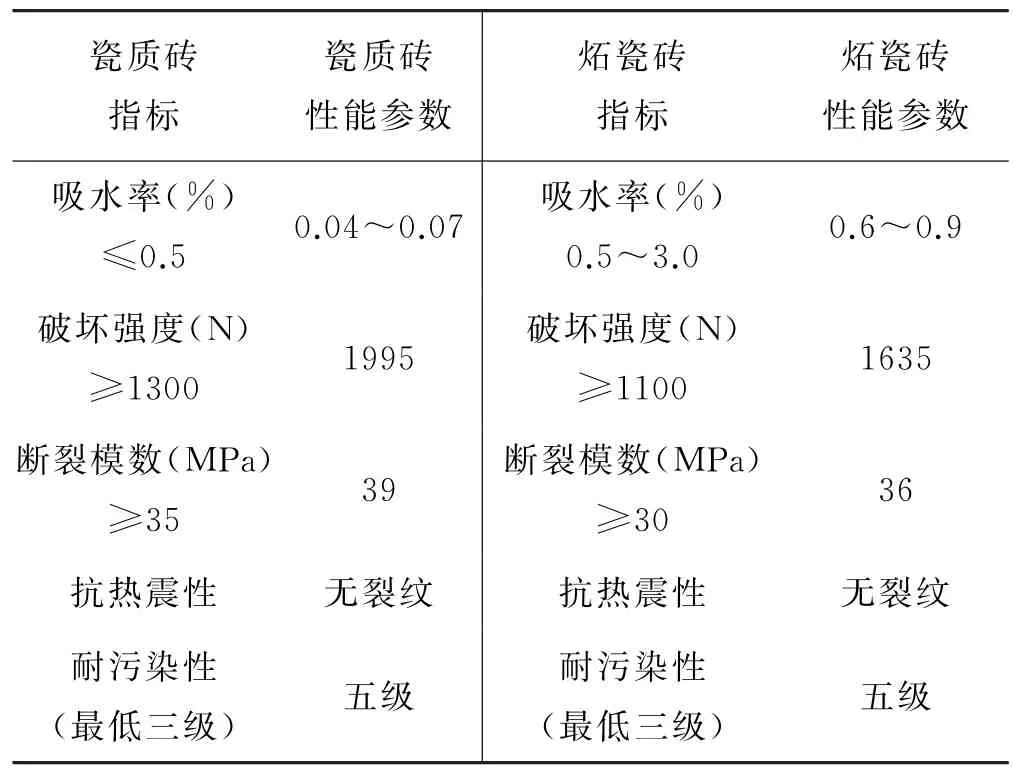

600 mm×600 mm 规格产品具体的性能参数与技术指标对比见表4(各项参数符合国家标准)。

表4 瓷质砖和炻瓷砖性能参数

2.3 工艺制度的影响

抛釉废渣在1 095℃以上开始发泡越来越严重,因此配方的设计温度要充分考虑到这一点,烧成制度的设计也要以此为依据。由于砖形的变化等因素的影响导致窑炉经常会升温,所以在烧成制度的设计时要有一定的弹性,调整的上限不要超过1 095℃,烧成周期为50~60 min。图4为低吸水率釉面砖烧成曲线。

图4 低吸水率釉面砖烧成曲线

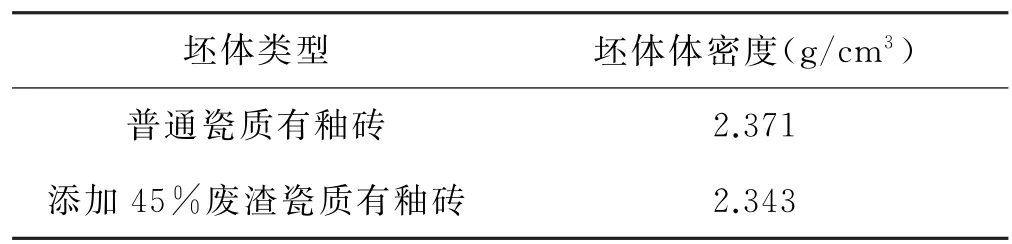

表5为普通瓷质有釉砖和添加了45%的抛釉废渣的瓷质有釉砖坯体密度对比结果。其结果显示,有废渣的砖密度要略低,这是因为抛釉废渣在1 090℃附近已经有少量发泡。

表5 体密度对比

表5指出,添加45%抛釉废渣的配方比不添加抛釉废渣的配方降低烧成温度达70℃以上,相比普通瓷质砖而言,实现了低温烧成。

目前很多厂家在做有釉砖时都省略了施底釉工序,为了应对坯体在高温下的发泡,本研究设计了施底釉工艺,既可以增加釉料的遮盖能力,又可以抑制坯体里气体的排出,不影响釉面质量。

图5是含45%废渣的瓷质有釉砖防污试验结果。

图5 含45%废渣的有釉砖防污试验结果

从图5可以看出,只有面釉没有施底釉的瓷质砖釉面出现了一定程度的渗污,而有施底、面釉的砖坯釉面表面保持较好,基本没有受到影响,防污性能良好。由于釉层会封闭一部分气泡,为了避免抛后产生大量的针孔,高掺入量抛釉废渣配方不合适生产抛釉砖,可以根据应用场所需要设计各种风格的仿古砖。

表6是几大砖种烧成平均能耗相关数据。

表6 配方的烧成能耗对比

从表6可以看出,添加45%抛釉废渣的配方平均烧成能耗整体降低25%以上,节能效果十分显著。

3 结论

(1)本项目研究了抛釉废渣循环利用技术,通过对抛釉废渣的性能研究,研究开发了抛釉废渣在瓷质、炻瓷釉面砖的配方体系和工艺制度。

(2)生产瓷质、炻瓷砖采用了相同的烧成制度,通过适当调整配方控制吸水率的范围,方便了窑炉车间的操作。

(3)配方中抛釉废渣添加量达40%以上,实现了低温烧成,节能减排效果显著。