IF钢冷轧润滑对带钢可轧厚度和电机功率的影响

李 岩,夏 垒,王科强,王 青

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院;3.辽宁科技大学材料与冶金学院)

在全球倡导低碳经济的大环境下,“节能减排”已经成为我国的基本国策之一和国家加强宏观调控的重点[1]。钢铁行业是我国主要的高能耗行业之一,据统计,中国钢铁工业的能耗占全国总能耗的16.3%,而钢铁工业总产值只占国内生产总值的3.2%[2-3]。为了响应国家政策、顺应经济发展潮流,钢铁行业需要加大技术升级力度,提高工业用能效率[4-6]。

冷轧带钢是重要的钢材品种之一,其产量占钢材总产量的10%以上,且由于存在巨大的市场需求,其产量占比呈不断增长的趋势。因此,在冷轧带钢生产过程中采用节能技术是钢铁工业节能减排,发展低碳经济的重要组成部分。

研究发现,采用合适的润滑工艺可以降低冷轧过程中的摩擦因数和轧制压力,降低轧制能耗及轧辊辊耗,增强轧机轧制能力,改善产品表面质量[7-9]。基于此,本研究分别采用某商品金属加工液和自研轧制液对无间隙原子(IF)钢薄板的冷轧过程进行润滑,并通过理论计算与试验相结合的方法对比分析有无金属加工液润滑情况下的过程能耗,以探究润滑技术对带钢冷轧过程节能降耗和轧机轧制能力的影响及其内在作用原理。

1 实 验

1.1 冷轧试验

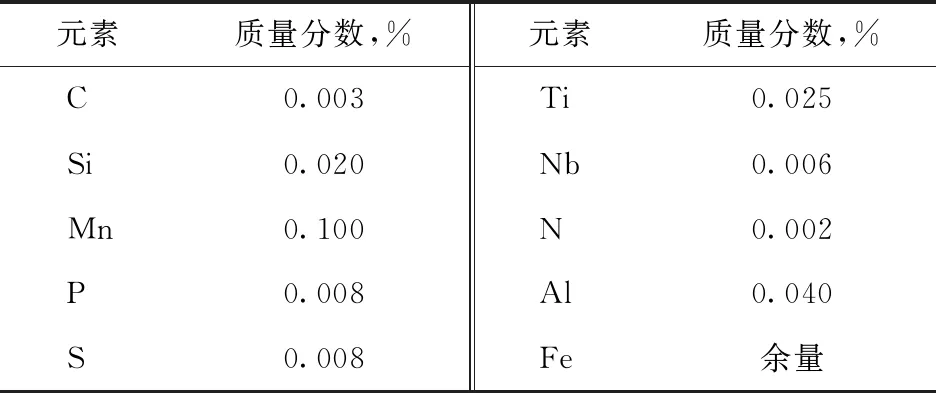

冷轧试验钢板材质为IF钢,试样尺寸为200 mm×50 mm×1 mm,主要元素组成如表1所示。冷轧试验在四辊轧机上进行,轧机的工作辊直径为95 mm,支撑辊直径为200 mm,辊身长度为200 mm,轧制转速为60 r/min。

表1 IF钢的化学元素组成

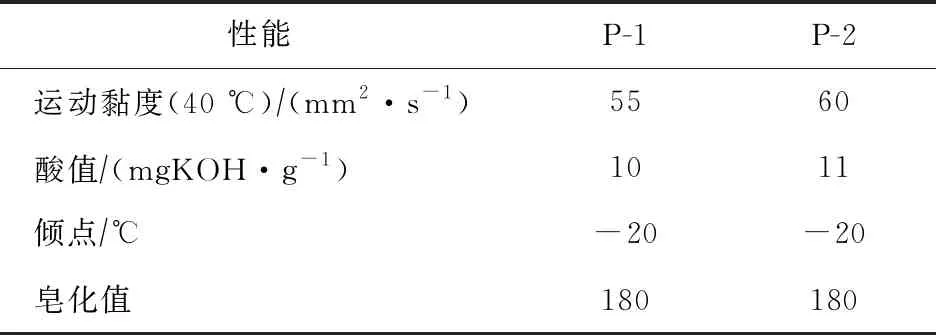

分别将鞍山珂润有限公司生产的商用金属轧制油(P-1)和自研轧制油(P-2)与自来水按质量比1∶19配制成乳化液LP-1和LP-2,用于IF钢冷轧过程的润滑。乳化油的主要性能指标如表2所示。

表2 乳化油主要性能参数

记录冷轧试验中的主电机功率和试样轧制后的厚度,考察使用不同乳化液润滑时IF钢板的最小可轧厚度和加工耗能情况。在轧制前以及更换乳化液时,轧制试样及轧辊表面先用丙酮(国药集团化学试剂有限公司,纯度99.0%以上)清洗干净,再用医用棉擦干,以免轧辊和轧件表面污染物和残留乳化液影响试验结果[10]。

1.2 摩擦学性能测试试验

采用济南时代试金试验机有限公司生产的MRS-10A型四球摩擦磨损试验机,在载荷为(392±5)N,转速为1 200 r/min的条件下进行摩擦磨损长磨试验[10],试验时间为30 min,测定试验过程中的摩擦因数,比较不同乳化液的减摩性能。试验所用钢球为上海钢球厂生产的一级GCr15标准钢球,钢球直径为12.7 mm,洛氏硬度为61~65 HRC[11]。

2 结果与讨论

2.1 润滑剂的摩擦学性能

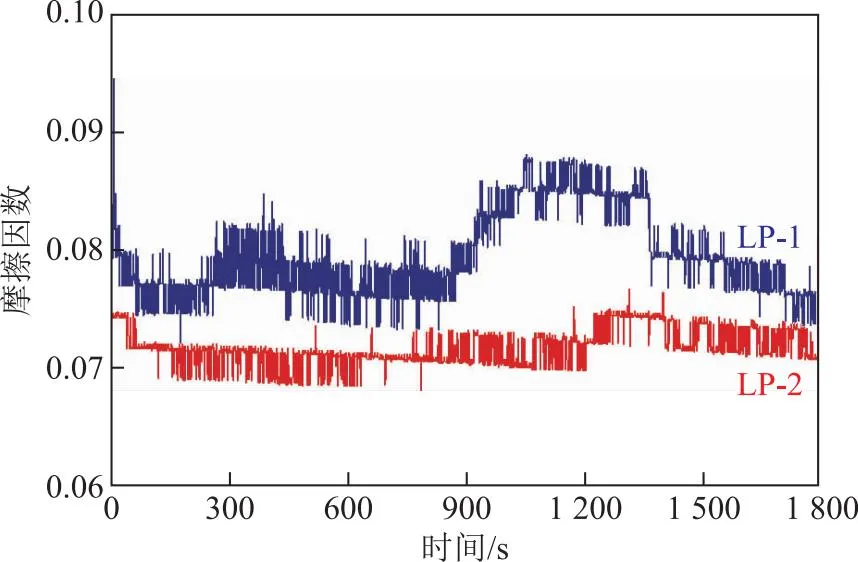

在实际工程应用中,实测的钢-钢之间接触的平均滑动摩擦因数为0.15左右[12],为了研究2种乳化液的减摩性能,采用四球摩擦磨损试验分别测定了2种乳化液的摩擦因数随时间的变化,结果如图1所示。从图1可以看出,使用乳化液LP-1进行润滑时,摩擦因数从0.095迅速降低到0.080,之后在0.072~0.088范围内上下波动;使用LP-2润滑时,摩擦因数在0.068~0.076范围内波动。整体来看,使用LP-1润滑时的摩擦因数较LP-2的更大,两者的平均摩擦因数分别为0.079 5 和0.071 7,说明两种乳化液均能够降低钢-钢之间的接触滑动摩擦因数,并且LP-2的减摩性能比LP-1更优异。此外,使用LP-2润滑时摩擦因数的变化幅度相对较小,说明其减摩性能更加稳定。

图1 不同乳化液润滑时的摩擦因数

2.2 润滑剂使用对轧件最小可轧厚度的影响

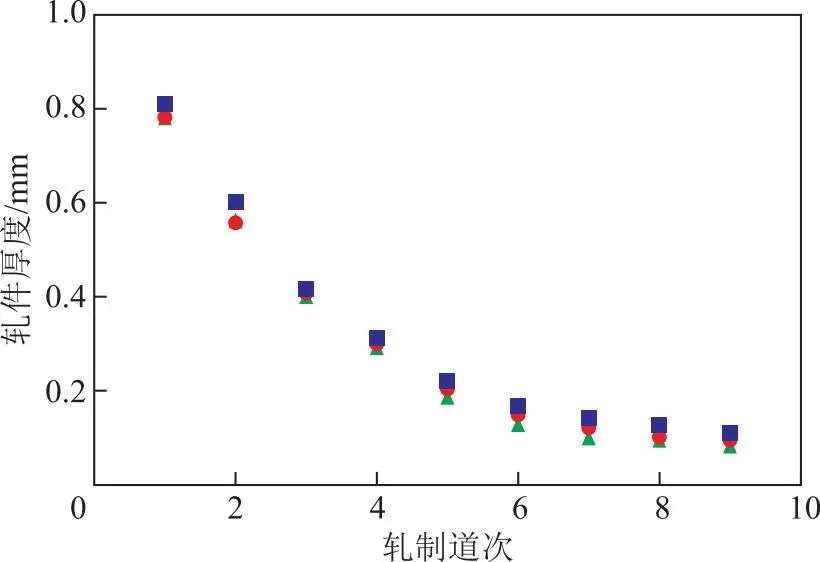

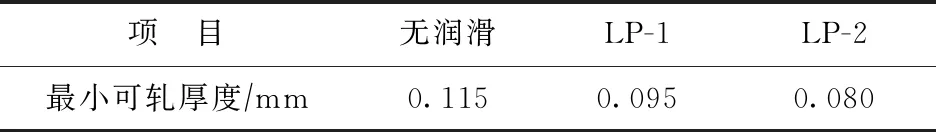

在四辊轧机上对IF钢板进行轧制试验,分别使用乳化液LP-1和LP-2作为润滑剂,并与无润滑剂的情况进行了对比,钢板厚度随轧制道次的变化如图2所示,不同条件下轧件最小可轧厚度如表3所示。从图2可以看出,随着轧制道次的增加,不同条件下轧制后钢板的厚度均逐渐降低;初始6个轧制道次钢板厚度下降较快,之后钢板厚度下降趋于平缓;与无润滑条件相比,使用乳化液润滑时每个轧制道次后钢板的厚度都相对更小。此外,在两种乳化液润滑情况下,初始2个轧制道次二者作用效果相同;随着轧制道次增加,LP-2的润滑作用效果比LP-1更好,轧制后钢板厚度更小。无润滑、LP-1润滑、LP-2润滑情况下,轧制后IF钢的最小厚度分别为0.115,0.095,0.080 mm。由此可见,使用乳化液LP-1和LP-2润滑,轧件最小可轧厚度分别降低了17.4%和30.4%。若以无润滑剂时钢板的最小可轧厚度作为终轧厚度,使用LP-1和LP-2进行润滑可以分别节省1个和2个轧制道次,从而提高了生产效率。

图2 不同轧制道次后的钢板厚度

表3 不同轧制状态钢板的最小可扎厚度

由Stone平均单位压力公式可以推导出轧辊弹性轧制时材料最小可轧厚度(hp)的计算式[12-13],见式(1)。从式(1)可知,材料最小可轧厚度与摩擦因数、轧辊直径、轧辊弹性模量、材料变形抗力和平均单位张力有关。

(1)

上述试验中,3种轧制情况下采用相同的轧机,因此轧辊直径和轧辊弹性模量均相同;本试验采用单机架轧制,轧制过程中不设置张力参数。因此在其他参数相同的情况下,轧件的最小可轧厚度与轧制过程中的摩擦因数和材料变形抗力均呈正比例关系。一般情况下,材料的变形抗力在冷轧过程中随着压下率的增加而逐渐升高[14]。无润滑条件下IF钢的压下率最小,LP-2润滑时的压下率最大(图2),因此3种轧制情况下材料变形抗力的大小顺序为LP-2润滑>LP-1润滑>无润滑。然而,采用乳化液润滑时轧件的最小可轧厚度变小。由此可知,使用LP-1和LP-2润滑时轧件最小可轧厚度降低的原因在于:乳化液的使用降低了轧制过程中的摩擦因数,并且摩擦因数降低对轧件最小可轧厚度的影响超过了轧件变形抗力提高造成的影响。采用LP-2润滑时摩擦副间的摩擦因数比LP-1润滑时更低,因此得到的轧件最小可轧厚度也更小。

2.3 润滑剂使用对主电机功率的影响

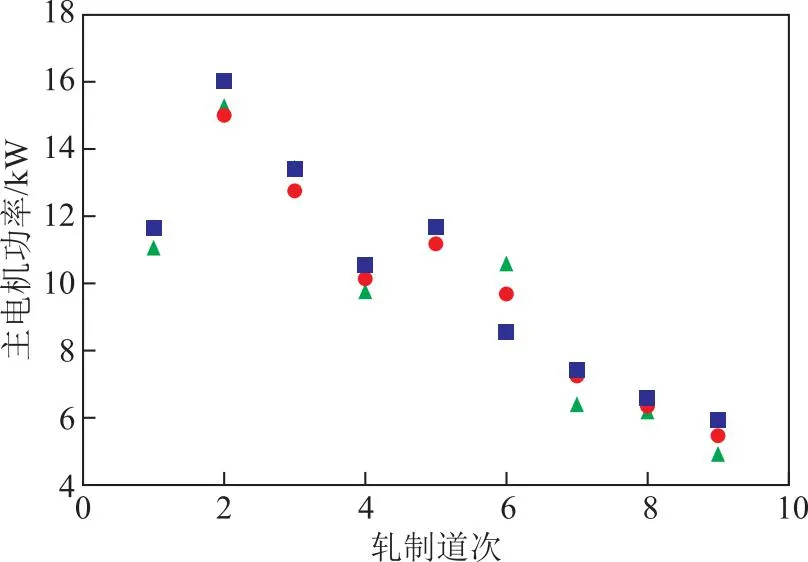

轧制过程中使用润滑剂降低了摩擦副间的摩擦因数,从而减少了轧制过程界面摩擦的能量消耗,因此在轧制过程中使用润滑剂可以实现节能效果。为了探究轧制过程中使用润滑剂的节能效果,在轧制过程中收集了各轧制道次的主电机功率数据,结果如图3所示。从图3可知:与无润滑剂时相比,采用乳化液润滑后各轧制道次的主电机功率总体更低(第6道次较为异常)。统计9个道次的主电机功率结果可知:使用LP-1和LP-2润滑时的电机总功率较无润滑剂工况分别降低了2.63%和3.35%;而若以无润滑时钢板最小可轧厚度作为终轧厚度,使用LP-1和LP-2润滑时电机总功率可分别降低8.61%和15.31%。

图3 不同轧制道次的主电机功率

为了探究润滑剂的使用对轧制过程能量消耗的影响,需要分析轧制过程中影响能量消耗的因素。研究表明[14],轧制过程中的主电机功率(N)与轧制功率的关系如式(2)所示。由于电机传动到轧机过程中会有一定的能量损失,因此一般情况下主电机功率大于轧制功率。

(2)

式中:N为主电机功率,W;N轧为轧制功率,W;η为电机传动到轧机的效率。一般情况下,电机齿轮传动的效率η为0.96~0.98,皮带传动的效率η为0.85~0.90。

而轧制功率的计算利用式(3)进行[14],其主要与轧件宽度、轧辊半径、材料变形抗力、轧制前后轧件的厚度、轧制过程中的摩擦因数和轧辊的角速率有关。

(3)

在上述3种轧制工况下,式(3)中轧件宽度(B)、轧辊半径(R)和轧制过程中轧辊的角速率(ω)是相同的,因此综合式(2)和式(3)可知,轧制过程中主电机功率与材料变形抗力(K)呈正比例关系,而摩擦因数对主电机功率的影响则无法直接得到。

图4 不同摩擦因数情况下的理论主电机功率

由图4可知,轧制过程中降低摩擦因数有利于降低主电机功率,从而降低能耗。图4中的主电机功率计算结果与轧制试验测定结果(图3)有一定差异,其原因主要是计算中没有考虑材料宽度和变形抗力随轧件厚度和压下率的变化;同时,试验测得的摩擦因数只是表征不同乳化液润滑时摩擦因数的相对大小,与实际摩擦因数并不相同。因此,由以上参数计算得到的结果可以定性分析摩擦因数对主电机功率的影响趋势。由图4可知,轧制过程中的摩擦因数越小,主电机功率越低。

图3中第6道次使用LP-1和LP-2润滑时的主电机功率较无润滑时更大,原因可能是:虽然采用LP-1和LP-2润滑时的摩擦因数较无润滑时更低,但是轧件的压下率更大,从而导致材料的变形抗力增加的更多;由以上分析可知,主电机功率与材料变形抗力和摩擦因数均呈正相关,在第6道次中材料变形抗力对主电机功率的影响超过了摩擦因数的影响。在图3的第5和第6轧制道次中,LP-2润滑时的主电机功率比LP-1润滑时更大,主要是因为在2个道次的实际轧制过程中LP-2润滑时材料的压下量更大,导致材料的变形抗力增大,进而使主电机功率升高。但对比整个轧制过程,LP-2较LP-1润滑时的主电机功率更小,节能效果更好。

3 结 论

(1)采用工艺润滑可以降低轧件的最小可轧厚度,提高轧机的轧制能力和轧制效率;同时还可以降低主电机功率,降低能耗。

(2)采用乳化液LP-1和LP-2进行工艺润滑,最小可轧厚度分别从0.115 mm降低到0.095 mm和0.080 mm。通过9个道次的轧制,采用LP-1和LP-2润滑时主电机总功率分别降低了2.63%和3.35%。若以无润滑时钢板的最小可轧厚度作为终轧厚度,采用LP-1和LP-2润滑可分别减少1个和2个轧制道次,总功率可分别降低8.61%和15.31%。

(3)通过理论计算和试验得出:LP-2润滑比LP-1润滑时具有更低的最小可轧厚度和更小的主电机功率,其主要原因在于采用LP-2润滑时轧制过程中的摩擦因数更小。