基于ASPEN软件的戊烷发泡剂生产实践及增产措施

穆海涛,刘春柳

(中国石化青岛炼油化工有限责任公司,山东 青岛 266071)

发泡剂是常用的建筑材料,有橡胶发泡剂、玻璃发泡剂、混凝土发泡剂及聚氨酯发泡剂等多种产品,其主要作用是对使用对象物质进行成孔分解,经过发泡固化后起到黏接、密封及防漏的目的[1]。戊烷发泡剂作为硬质聚氨酯泡沫的新型环保发泡剂,用于替代对大气臭氧层有破坏作用的氯氟烃(CFCS),具有生产工艺先进、产品指标稳定等特点,现已广泛应用于无氟冰箱、冰柜生产行业以及冷库、管线保温等领域[2]。

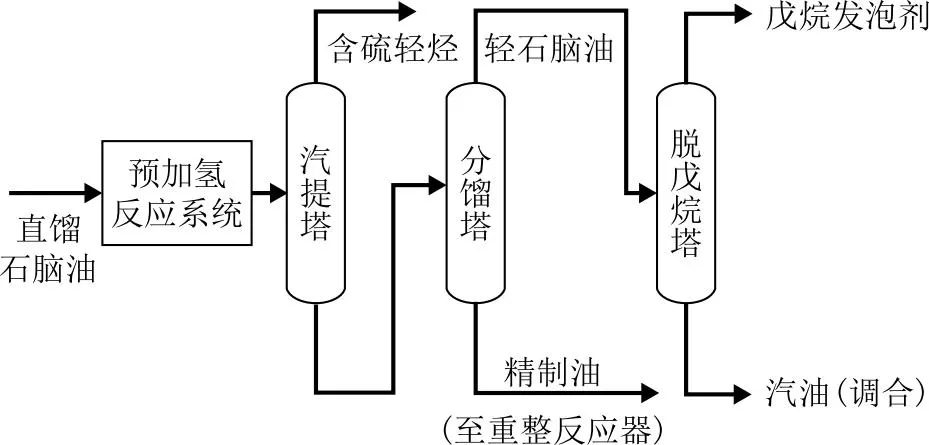

在炼化企业中,戊烷发泡剂由利用价值较低的轻石脑油组分进行生产,以提高炼油厂轻石脑油组分的经济效益。重整预加氢装置拔出的轻石脑油中C5馏分含量较高且杂质含量较低,是生产戊烷发泡剂的优质原料[3],典型的预加氢装置戊烷发泡剂生产流程如图1所示。来自常减压蒸馏装置的石脑油先经过预加氢反应系统[4],脱除原料中的硫、氮、氧、重金属等杂质,然后经过汽提塔脱除含硫轻烃以及酸性水,最后进入分馏塔及脱戊烷塔分离戊烷组分,在脱戊烷塔塔顶得到戊烷发泡剂产品。

图1 重整预加氢装置戊烷发泡剂生产流程

2021年10月起戊烷发泡剂产品执行GB/T 22053—2020标准,与老标准GB/T 22053—2008相比,新标准对戊烷发泡剂的质量要求更加严格,要求产品纯度(质量分数)下限由98%升至99%,异戊烷、正戊烷组分含量范围(二者质量分数差值)由±5%降至±2%,C4组分质量分数上限由1%降至0.5%,C5质量分数上限由1%降至0.5%,硫含量上限由质量浓度10 μg/mL降至质量分数5 μg/g。因此,发泡剂生产工艺需要进一步优化以生产合格产品。

本课题基于ASPEN PLUS软件对戊烷发泡剂生产制定调整方案,并对产品异常情况进行分析及控制。为进一步提高轻石脑油产品附加值,通过采取各类优化调整措施,最大程度提高戊烷发泡剂产量,增加企业经济效益。

1 戊烷发泡剂生产方案研究

1.1 模型构建及测算分析

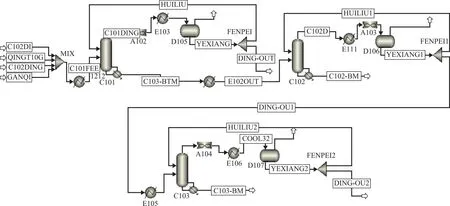

利用ASPEN PLUS软件[5-6]对预加氢装置分馏系统建立测算模型,如图2所示。物性计算方法选择适用于烃类体系的BK10法,模型测算数据与实际情况一致,模型结果可信,二者对比情况见表1。

表1 脱戊烷塔的测算值与实际值对比

图2 预加氢装置分馏系统测算模型

戊烷发泡剂中水含量、硫含量及C4组分含量等指标主要通过汽提塔调节,异戊烷及正戊烷比例通过脱戊烷塔工艺调整实现,由于异戊烷及正戊烷沸点相近,将组分含量范围调节至±2%以内较为困难。利用ASPEN PLUS软件对脱戊烷塔的不同工况进行分析,根据测算结果制定合理的工艺控制措施,保证发泡剂组成等质量指标满足GB/T 22053—2020要求。

(1)脱戊烷塔进料组成不同,塔顶组成相同。在保证塔顶产品异戊烷/正戊烷质量比为4∶6的条件下,保持塔顶压力不变,当脱戊烷塔进料C5质量分数由60%上升至68%时,塔顶灵敏板温度前后相差0.05 ℃左右;塔底温度由107.8 ℃上升至111.3 ℃,塔底温度提高4 ℃左右。测算结果表明,当脱戊烷塔进料组成不同时,在保证塔顶异戊烷及正戊烷比例相同的条件下,塔顶灵敏板温度基本无变化。

(2)脱戊烷塔进料组成相同,塔顶温度不同。当脱戊烷塔进料C5质量分数保持在68%时,改变塔顶温度,分析塔顶组成变化。当塔顶温度变化0.1 ℃时,塔顶异戊烷比例变化约0.8%,当塔顶异戊烷组分含量范围变化2%时,塔顶温度变化约0.3 ℃。测算结果表明,发泡剂组成与塔顶灵敏板温度密切相关。

综上所述,保证塔顶发泡剂中异戊烷、正戊烷组分范围在±2%时,其塔顶温度变化需控制在±0.3 ℃。

1.2 生产方案制定

对直馏轻石脑油异戊烷及正戊烷资源进行排查,发现生产F6牌号(异戊烷/正戊烷质量比为4∶6)的发泡剂产量最大,经济效益最好,根据模型测算结果及脱戊烷塔工艺流程制定以下产品生产方案,脱戊烷塔工艺流程见图3。

图3 预加氢系统脱戊烷塔工艺流程示意

(1)脱戊烷塔塔顶控制压力由0.270 MPa降低至0.265 MPa,提高塔顶产品正戊烷含量,及时调整塔顶空气冷却器A-104冷后温度,保证塔顶压力稳定;适当调整汽提塔及分馏塔操作,保证脱戊烷塔进料量相对稳定。

(2)将塔顶灵敏板温度TIC-11303控制在(77.0±0.3)℃,塔顶回流量FV-11402优先利用APC控制,在脱戊烷塔进料量变化不大的前提下,根据进料量及塔顶灵敏板温度对塔底蒸汽量进行微调,FIC-11303调整幅度为0.1 t/h。

(3)在调整阶段增加塔顶发泡剂采样频次,一般每隔3 h采样1次。根据分析结果调整灵敏板温度TIC-11303,调整幅度为0.1 ℃,优先利用回流量进行调整。在生产出现较大波动时,塔顶回流量可能会低于最小值,不能满足分离精度要求,因此需适当调整塔底0.45 MPa蒸汽量,但幅度不应过大,避免影响塔的正常操作。

1.3 产品数据分析

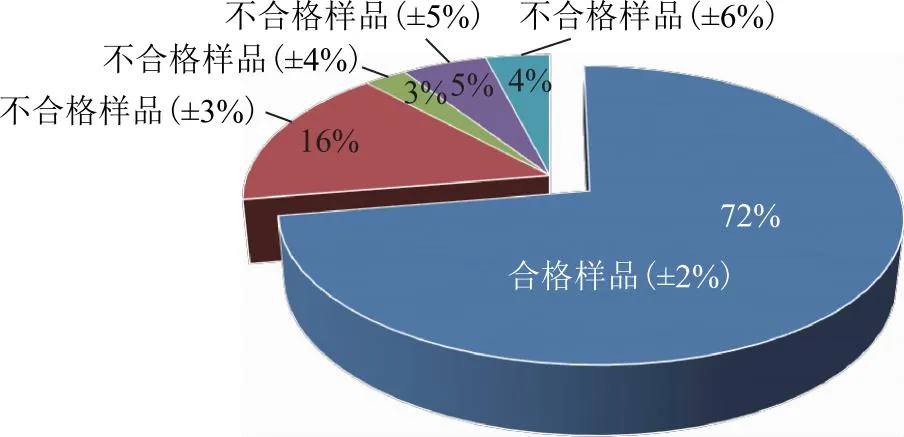

通过以上调整措施,生产的戊烷发泡剂产品符合GB/T 22053—2020标准的质量要求,产量维持在10~12 t/h。对脱戊烷塔塔顶发泡剂产品比例指标进行分析,在7 d分析时间内,塔顶样品组分范围在±2%的样品占总数72%,组分含量范围在±3%的样品占总数88%,详见图4。塔顶产品质量控制相对稳定,合格率较高。

图4 脱戊烷塔塔顶出口不同组成范围产品占比

由于塔顶没有在线分析仪器对产品组成进行实时监控,因此需要对戊烷成品罐进行半罐分析,以保证戊烷发泡剂成品符合质量标准。目前,塔底蒸汽仅有自动及手动两种控制方式,在后续的控制系统优化中可以增加塔底蒸汽FIC-11303到灵敏板温度TIC-11303的APC控制,使灵敏板温度控制更加精准。

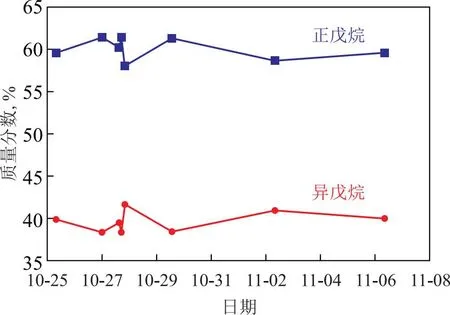

对戊烷发泡剂成品罐的异戊烷、正戊烷组分含量进行分析,结果见图5。其中,正戊烷质量分数为58.02%~61.40%,异戊烷质量分数为38.36%~41.65%,戊烷发泡剂组分含量范围均在±2%内,其余产品质量指标也均符合出厂产品质量要求。

图5 戊烷发泡剂成品罐组成变化

1.4 异常质量调整

在戊烷发泡剂产品调整过程中,C4组分含量、异戊烷及正戊烷比例不合格现象经常发生,影响产品正常出厂销售。

在常减压蒸馏装置加工不同原油时,轻质原油中的轻石脑油及轻烃组分含量较高,在加工沙特轻质原油等时,戊烷发泡剂中C4组分含量容易超过指标控制,对此利用模型对汽提塔操作进行分析,通过优化汽提塔工艺参数降低发泡剂中C4组分含量。当汽提塔进料中轻组分增多时,不同进料温度影响汽提塔塔底C4组分含量,进而影响戊烷发泡剂中C4组分含量。测算结果表明,汽提塔进料中C4组分较多时,适当降低汽提塔进料温度可提高全塔分离精度。同时提高塔顶含硫轻烃外送量,将C4组分尽量从汽提塔顶部拔出,通过这两种方式可以降低戊烷发泡剂中C4组分含量。

当异戊烷与正戊烷比例不合格时,对脱戊烷塔及时进行工艺调整,例如成品罐异戊烷比例不够时,通过降低灵敏板温度提高塔顶产品异戊烷比例,保证成品罐组分比例合格。因此,在日常操作中需要加强对成品罐的监控,避免质量不合格影响产品正常销售出厂。

2 发泡剂增产措施

目前戊烷发泡剂市场销售情况良好,市场价格较高,为提高轻石脑油组分的经济效益,采取各类优化措施提高戊烷发泡剂的产量,最大程度提高企业的经济效益。

(1)重整后分馏脱丁烷塔塔底油改至预加氢系统。

重整装置后分馏脱丁烷塔塔底油产量为4~6 t/h,塔底油中C5组分质量分数为90%,C5产量约4.5 t/h,可以作为生产戊烷发泡剂的原料。因此,将后分馏脱丁烷塔塔底油改至预加氢系统,最大程度回收发泡剂资源。

(2)提高预加氢系统进料量。

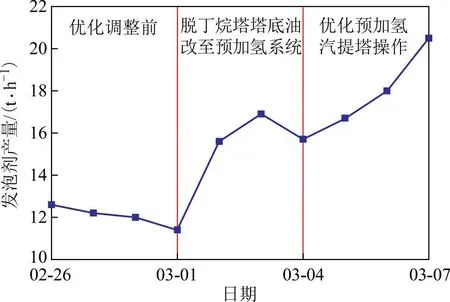

在保证重整装置进料量不变的前提下,将干气液化气脱硫装置的溶剂油改成预加氢精制油(5~8 t/h),重整装置的加氢裂化重石脑油加工量由30 t/h降低至25 t/h,将预加氢进料量由226 t/h提升至243 t/h,最大程度增产戊烷发泡剂。通过采取以上措施,戊烷发泡剂产量均值由12.4 t/h上升至16.3 t/h,发泡剂日产量由330 t增至400 t。

(3)优化预加氢系统汽提塔操作。

预加氢系统汽提塔塔顶含硫轻烃中C5组分质量分数为50%,C5资源约有8~10 t/h,通过优化预加氢汽提塔操作最大程度回收这部分C5资源。根据ASPEN PLUS测算结果,通过适当降低汽提塔进料温度、提高塔顶压力等措施,将塔顶含硫轻烃外送量由22 t/h降低至17 t/h。

由于预加氢汽提塔分离精度有限,过多降低塔顶含硫轻烃外送量会导致发泡剂中C4组分质量分数超过0.5%,导致发泡剂质量不合格。因此,汽提塔塔顶含硫轻烃外送量可根据发泡剂质量进行动态调整。通过优化预加氢汽提塔操作条件,戊烷发泡剂产量由16.3 t/h上升至17.7 t/h,发泡剂日产量由400 t增至490 t。

(4)生产产品牌号分析。

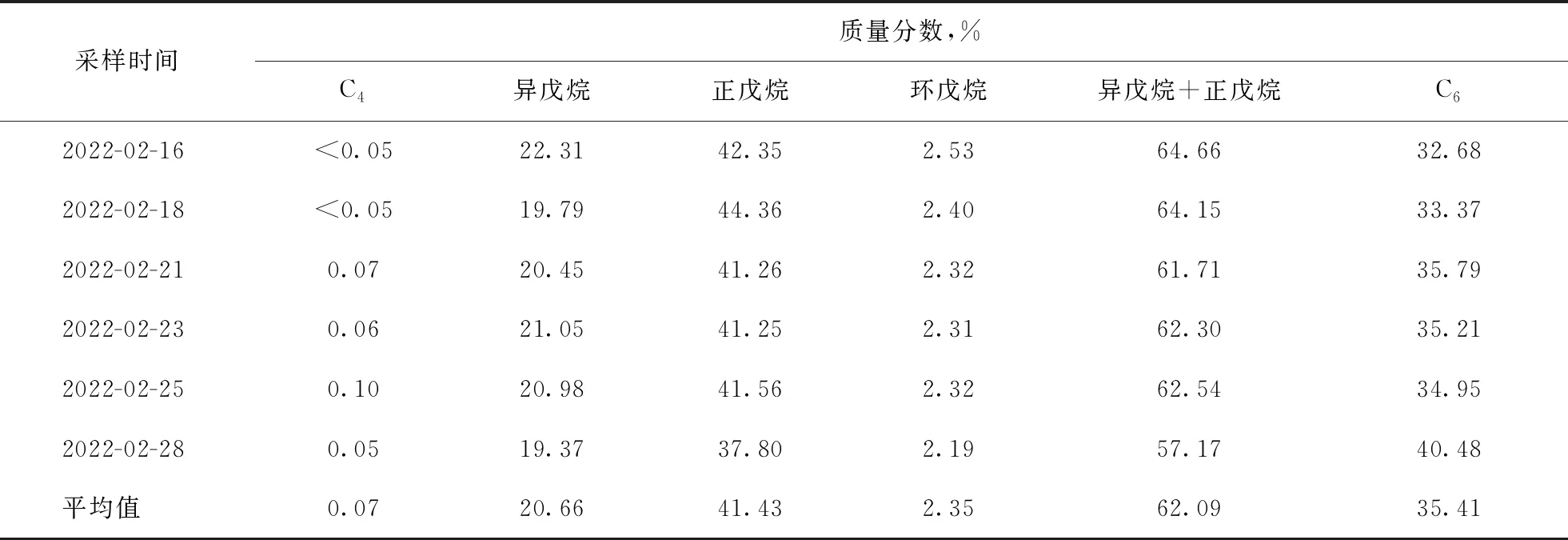

戊烷发泡剂根据异戊烷与正戊烷比例分为F3至F8不同牌号产品,目前中国石化青岛炼油化工有限责任公司生产F6牌号产品(异戊烷/正戊烷质量比4∶6),对预加氢脱戊烷塔进料组成(见表2)

表2 预加氢脱戊烷塔进料组成分析结果

进行分析,研究是否能生产F7牌号产品(异戊烷/正戊烷质量比3∶7),最大程度增产发泡剂。

从表2可以看出,预加氢装置脱戊烷塔进料中异戊烷/正戊烷质量比为3∶6。重整脱丁烷塔塔底油中异戊烷/正戊烷质量比为3∶4,因此无法生产F7牌号产品,但可最大量生产F6牌号发泡剂产品。

(5) 加工原油C5资源分析。

对加工原油中石脑油C5资源进行分析,生产戊烷发泡剂较好的原料有沙轻、福蒂斯、巴士拉-轻、科威特等原油;而乌拉尔、沙重、布希奥斯、巴士拉-中等原油所产石脑油中C5资源相对较少,从增产戊烷发泡剂角度可多加工沙轻、巴士拉-轻、科威特等原油。不同原油所产石脑油中C5含量对比如表3所示。

表3 不同种类原油所产石脑油中C5含量对比

通过优化调整,戊烷发泡剂中C4质量分数由0.15%上升至0.38%(质量指标要求不大于0.5%),异戊烷+正戊烷的纯度由99.6%下降至99.2%(质量指标要求不小于99%),质量指标已卡边控制。

2022年2月下旬,戊烷发泡剂产量均值为12.4 t/h,经优化调整后,3月初产量均值提高至17.7 t/h,提高了5.3 t/h。戊烷发泡剂日产量由2月底的340 t上升至3月初的490 t,产量变化趋势如图6所示。

图6 预加氢汽提塔顶发泡剂产量趋势

3 结 论

(1)根据预加氢系统ASPEN PLUS测算结果,要保证脱戊烷塔塔顶发泡剂产品组成含量范围在±2%,其塔顶温度变化需控制在±0.3 ℃。塔顶回流控制器优先利用APC控制,在生产大幅波动时改为自动或者手动调节,塔底蒸汽量根据进料量及塔顶灵敏板温度变化进行微调,调整幅度不应过大。

(2)在戊烷发泡剂产品调整过程中应及时调整C4组分含量、异戊烷及正戊烷比例,避免产品质量不合格影响出厂。当汽提塔进料中轻组分增多时,可通过适当降低汽提塔进料温度来提高全塔分离精度,提高汽提塔塔顶含硫轻烃外送量,降低戊烷发泡剂中C4组分含量。当异戊烷及正戊烷比例不合格时,可通过降低灵敏板温度改变塔顶产品异戊烷及正戊烷比例,保证成品罐组分比例合格。

(3)增产戊烷发泡剂可以从提高预加氢进料、优化汽提塔操作、回炼后分馏脱丁烷塔塔底油、优化生产产品牌号、优选加工原油种类等方面入手,在质量卡边控制的前提下,最大程度生产戊烷发泡剂,提升轻石脑油组分的利用价值,提高企业经济效益。