5083铝合金搅拌摩擦焊接头拉伸行为研究

杜勇,夏希玮,王益可,陈玉华,武鹏博

5083铝合金搅拌摩擦焊接头拉伸行为研究

杜勇1,夏希玮1,王益可2,陈玉华2,武鹏博3

(1.中国船级社广州分社,广州 510235;2.南昌航空大学,南昌 330000;3.哈尔滨焊接研究所,哈尔滨 150028)

研究5083铝合金搅拌摩擦焊接(FSW)的组织、力学性能和拉伸应变,分析接头的拉伸行为。采用数码相机、光学显微镜、电子扫描显微镜等表征分析方法,对焊缝的表面宏观成形、微观组织、断口形貌进行分析;利用拉伸机、三维数字动态散斑应变测量分析系统和显微维氏硬度计对接头的力学性能和拉伸应变进行测试。不同焊接工艺参数下FSW接头的最低抗拉强度为305 MPa,断后延伸率达到了14%以上;焊核区拉伸应变沿板厚方向呈现上高下低和上宽下窄的不均匀梯度分布,发生了较大程度的变形强化,直到拉伸应力达到抗拉强度。断裂失效前300/120接头的最大拉伸应变在晶粒粗大的母材区,500/120和500/200接头的最大拉伸应变则位于晶粒尺寸差异较大的后退侧焊核区与热力影响区交界处。接头拉伸断口宏观上均为45°剪切韧性断裂,微观上均以韧窝韧性断裂为主,而高热输入500/120接头出现脆性断裂特征,其延伸率明显降低。高热力耦合输入使铝合金FSW接头薄弱区发生转变,强韧性降低。

5083铝合金;搅拌摩擦焊接;微观组织;力学性能;拉伸应变

5083铝合金具有较高的比强度、较强的耐蚀性、较好的成形性和可焊性,属于不可热处理强化Al-Mg系合金,合金元素Mg固溶在铝基体中,或与基体中的Al形成Al3Mg相,同时该合金还含有少量的Mn、Fe和Si等元素,能够有效地提高强度和耐蚀性。因此,该合金被广泛应用于船舶制造等行业[1-7]。

船体5083铝合金结构件的焊接制造是不可避免的,目前,在工业应用中关于5083铝合金的焊接方法主要有钨极氩弧焊、熔化极惰性气体保护焊、激光电弧复合焊接等[1,4,8]。固相焊接技术-搅拌摩擦焊接(Friction Stir Welding,FSW)的发明为铝合金的连接带来了革命性飞跃,与传统熔焊相比,其焊接过程无烟尘与飞溅、不需要保护气体、无熔化/凝固冶金缺陷且焊后残余应力较低,特别适用于铝合金结构件的焊接[9-15]。目前,国内外对5083铝合金的焊接主要开展了以下研究,王家威等[16]采用ER5183铝合金焊丝作为填充材料,对6 mm厚5083-H111铝合金进行了MIG焊,结果表明,接头最大抗拉强度可达307 MPa,连接效率为96%,焊缝发生完全再结晶后形成粗大等轴晶,同时Fe和Mn发生严重偏析,形成Al6(Fe,Mn)的低硬度区-热影响区,发生韧性断裂。闫德俊等[1]发现5 mm厚5083铝合金变极性等离子焊接头抗拉强度可达295 MPa,延伸率为10%,熔合线附近的粗大等轴晶粒以及Mg含量偏低且分布不均匀,导致该区域成为接头薄弱部位。在不同旋转速度和焊接速度下,6 mm厚5083-H112铝合金FSW接头微观组织和拉伸性能的研究结果表明,随着焊接速度的增大或旋转速度的降低,焊核区的完全再结晶晶粒尺寸细化,显微硬度和拉伸强度升高,延伸率降低[17]。110 mm厚5083铝合金双面FSW研究结果表明,焊缝表面无渗漏、内部无气孔和隧道等宏观缺陷,接头抗拉强度可达母材的98%以上,沿板厚方向,焊缝晶粒分布均匀且有富Mg相析出,抗拉强度呈先降低后升高的V形分布趋势,微观断裂机制由韧性断裂向脆性断裂转变,接头断裂机制为韧-脆混合断裂[10]。

目前,关于5083铝合金FSW接头拉伸行为的研究主要集中在拉伸性能的变化规律和断裂机理方面[10,16,18-25],而有关深入理解接头拉伸行为的应变变化规律以及拉伸应变与强韧性、断裂相关性的研究较少。本文拟采用FSW对5.2 mm厚5083-H116铝合金热轧板进行不同旋转速度和焊接速度条件下的焊接试验,研究焊接工艺参数对焊缝成形、组织和拉伸性能的影响规律,并利用三维数字动态散斑技术研究拉伸过程中的应变演变,进而分析接头拉伸性能的变化规律。

1 试验

试验用材料为5.2 mm厚的5083-H116铝合金轧制板,待焊板的尺寸为300 mm×150 mm×5.2 mm,焊接方向与轧制方向同向,焊前用机械打磨去除包铝层,并用酒精擦拭待焊缝,将待焊板刚性固定在专用夹具上。试验用搅拌头的轴肩直径为14.95 mm,搅拌针根部和端部直径分别为6.5 mm和3.7 mm,针长为4.95 mm。焊接过程中选择的搅拌头旋转速度为300 r/min和500 r/min,焊接速度为120 mm/min和200 mm/min,对应的接头分别记为300/120、500/120和500/200;搅拌头的旋转方向为逆时针方向,焊接倾角为2.5°,接头形式为对接。

在电子万能试验机上进行拉伸试验,拉伸速率为1 mm/min,拉伸标距为50 mm,采用LX500激光引伸计测量试样标距段的位移。利用三维数字动态散斑应变测量分析系统(XTDIC)测量接头横截面的拉伸应变,应变测量精度为0.005%,进而得到接头横截面拉伸应变的分布云图。在每个状态下测试3个平行试样。沿焊缝横截面板厚方向中心线进行显微硬度测试,加载载荷为200 g,保压时间为20 s,相邻2个测试点的间隔为0.5 mm。

2 结果与分析

2.1 焊缝宏观形貌

不同焊接工艺参数下5083铝合金FSW焊缝表面宏观形貌如图1所示。可知,在不同旋转速度和焊接速度下,5083铝合金FSW焊缝表面成形良好,鱼鳞纹呈均匀分布,在焊缝表面和搅拌头拔出所留匙孔中均未见明显的孔洞、沟槽等宏观缺陷。与低旋转速度300 r/min相比,高转速500 r/min下形成的塑性软化金属较多,同时塑化金属具有较高的线速度,在未塑化金属和搅拌头组成的“挤压模”内被挤出,导致焊缝表面的飞边明显增多,见图1b。当焊接速度升高到200 mm/min时,“挤压模”内塑化金属单位体积的锻压力不足,过多的金属沿轴肩与未塑化金属的接触面溢出,形成较大的飞边,如图1c所示。

2.2 焊缝微观组织

5083铝合金母材和不同焊接工艺参数下FSW焊缝微观组织如图2所示。由图2a可知,5083铝合金母材(BM)因轧制加工而使晶粒沿变形方向被拉长,形成了板条状组织,第二相粒子呈弥散分布。FSW后近焊缝的母材区晶粒和第二相粒子均发生了粗化和等轴化(见图2b和图2c)。焊核区(WNZ)经历了最高温度的热循环和最剧烈的搅拌头机械搅拌作用,发生了完全再结晶,形成了细小的等轴再结晶晶粒,见图2d、图2e和图2f,高热输入500/120焊缝WNZ塑化材料经历了较高温度和较长时间的热循环作用,与300/120和500/200焊缝相比,等轴晶粒发生了明显的长大粗化,导致其强韧性降低。由图2g、图2h和图2i可见,FSW焊缝热力影响区(TMAZ)的晶粒沿最大塑性流动剪切力方向发生变形,与300/120接头相比,高转速500/120和500/200接头的WNZ/ TMAZ过渡区分界更明显,在高温长时作用下WNZ晶粒较粗大,TMAZ晶粒受到较大的机械搅拌作用,变形程度更大。仅受到摩擦热循环作用的焊缝热影响区(HAZ)晶粒发生了粗化,500/120焊缝晶粒粗化程度明显大于300/120的,与500/200焊缝相比,较长时间的高温热循环作用导致粗化晶粒的晶界发生弯曲。

图2 5083铝合金母材和不同焊接工艺参数FSW焊缝各区域微观组织

2.3 拉伸性能

不同焊接工艺参数下5083铝合金FSW接头的室温拉伸性能如图3所示。5083-H116铝合金的屈服强度、抗拉强度和断后延伸率分别为(158±5)MPa、(312±6)MPa和(20.29±1.43)%,300/120接头的屈服强度、抗拉强度和断后延伸率分别为(161±8)MPa、(309±3)MPa和(18.12±0.47)%,当旋转速度升至500 r/min时,屈服强度、抗拉强度和断后延伸率分别降低为(143±6)MPa、(306±3)MPa和(14.44± 0.40)%,而当焊接速度提升到200 mm/min时,屈服强度、抗拉强度和断后延伸率分别为(154±4)MPa、(308±1)MPa和(19.63±0.46)%。以FSW接头抗拉强度与母材抗拉强度比值计算连接效率,300/120、500/120和500/200接头的连接效率分别为99.17%、98.22%和98.71%;以屈服强度与抗拉强度之比获得屈强比,300/120、500/120和500/200接头的屈强比分别为0.52、0.47和0.50。与低转速和低焊速(300/120)接头相比,500/120接头的屈服强度、抗拉强度和断后延伸率分别降低了11.24%、0.96%和20.31%,高转速和高焊速500/200接头强度分别降低了4.45%和0.47%,而延伸率则提高了8.35%。在不同焊接工艺参数下5083铝合金FSW后,接头的抗拉强度均较高,连接效率均达到了98%以上。高转速和低焊速500/120接头的屈服强度和延伸率较低,这主要是由于FSW过程中的高转速形成了较多的摩擦热,“挤压模”内形成了较多的塑性软化金属,同时塑化金属经历了较高程度的机械搅拌作用,以及低焊速导致焊缝单位长度的塑化金属的高温停留时间较长,晶粒粗化程度较大,第二相粒子较多发生固溶,部分发生聚集粗化,转速与焊速匹配性较差,焊缝塑化金属无法稳定有序流动,难以形成高质量的焊接接头。因此500/120接头的强韧性相对较差。

图3 5083铝合金母材和不同焊接工艺参数下 FSW接头拉伸性能

5083铝合金BM和不同焊接工艺参数下FSW接头横截面的显微硬度分布曲线如图4所示。可见,5083铝合金BM硬度呈均匀分布,显微硬度平均值为(75±0.82)HV。沿板厚中心线,显微硬度有3个波谷,分别位于前进侧热影响区、焊核区和后退侧热影响区,与低旋转速度(300 r/min)相比,高转速(500 r/min)焊缝热影响区的显微硬度较低,最低硬度区发生宽化。这主要是由于高转速形成了较多的搅拌摩擦热输入且焊缝材料经历了较长时间的高温停留作用。

图4 5083铝合金母材和不同焊接工艺参数下 FSW接头显微硬度曲线

2.4 拉伸变形

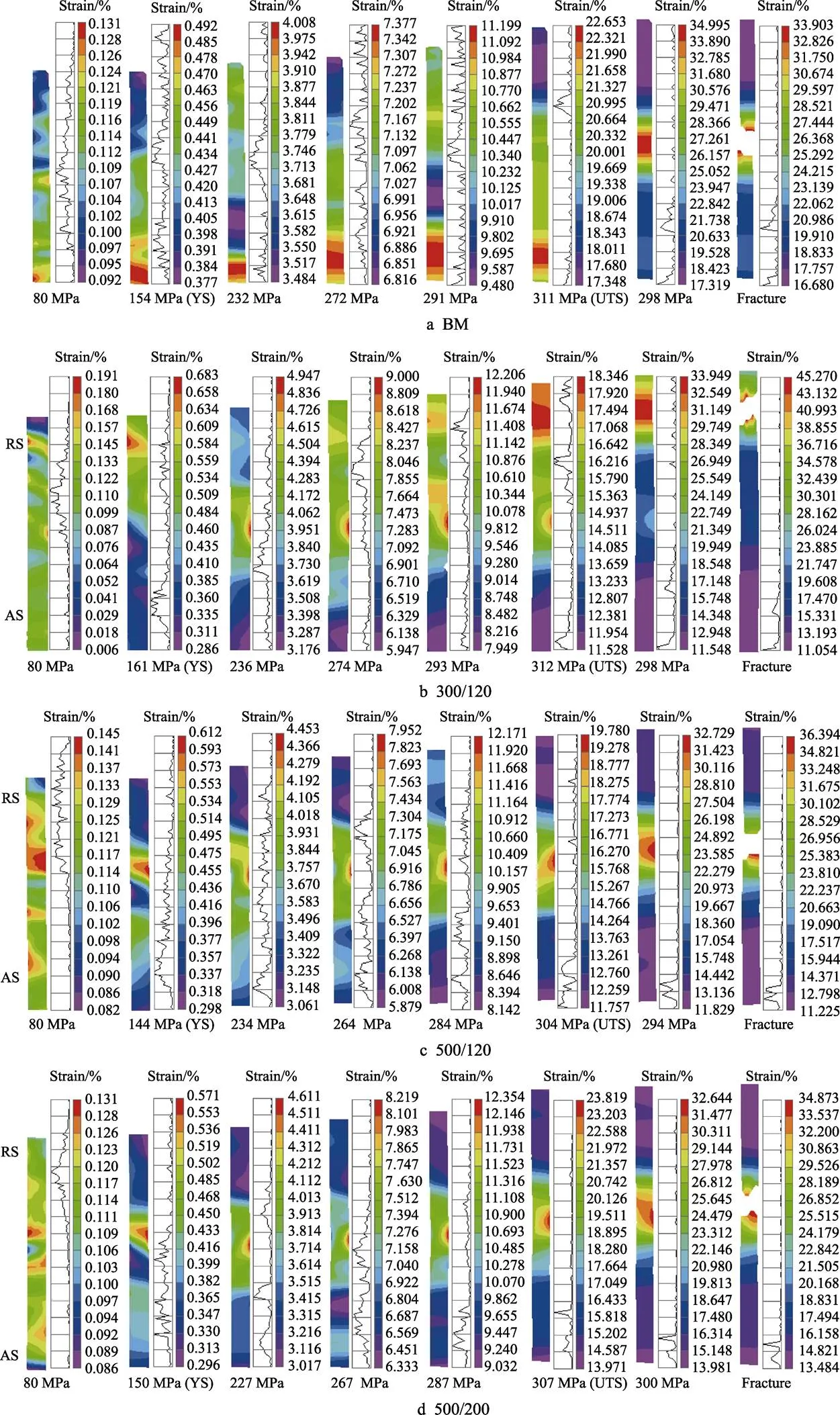

5083铝合金BM和不同焊接工艺参数下FSW接头横截面拉伸应变分布云图如图5所示。在弹性变形阶段,BM拉伸应变呈不均匀的条带分布。当拉伸应力超过屈服强度(154 MPa)后,BM进入塑性变形阶段,拉伸应变在平行段的下部首先屈服,发生应变局部化,产生应变硬化。随着拉伸应力的升高,拉伸应变不断升高,当拉伸应力达到抗拉强度(311 MPa)时,局部应变达到22.653%。随着拉伸应力的继续加载,应变在硬度较低的区域发生局部聚集,当最大局部应变达到34.995%时,BM发生宏观45°剪切断裂。

不同焊接工艺参数下FSW接头在弹性变形阶段的应变呈条带分布。当拉伸应力达到屈服强度(300/120、500/120和500/200接头的屈服强度分别为161、144、150 MPa)时,拉伸应变基本均在硬度最低的热影响区发生局部化,此时300/120、500/120和500/200接头的最大局部应变分别为0.683%、0.612%和0.571%;随着拉伸应力的增大,FSW接头的HAZ局部应变增大,同时可见宏观塑性变形。当拉伸应力达到3种接头各自的抗拉强度(300/120、500/120和500/200接头的抗拉强度分别为312、304、307 MPa)时,300/120、500/120和500/200接头HAZ此时的最大局部应变分别为18.346%、19.780%和23.819%;随着拉伸试样宏观颈缩塑性变形的形成,拉伸应力降低,300/120、500/120和500/200接头拉伸断裂的最大局部应变分别为33.949%、32.729%和32.644%,所对应的拉伸应力分别为312、294和300 MPa。300/120接头首先在后退侧母材区发生屈服,形成应变局部化,进而发生应变硬化,而后随着拉伸应力的升高,先发生应变局部化的区域因变形强化而强度升高,应变局部化向相对较软的焊缝区转移,进而在焊缝发生变形强化,当拉伸应力达到抗拉强度后,焊缝区由于发生快速硬化,比后退侧的母材硬,应变局部化因此转向相对较软的后退侧母材区,直到拉伸断裂。

图5 5083铝合金母材和不同焊接工艺参数下FSW接头拉伸应变分布DIC云图

与5083铝合金母材相比,在应变硬化阶段,FSW接头在焊核区发生的应变局部化沿板厚方向呈上高下低的趋势。这是因为搅拌头轴肩作用区的线速度较大,焊缝材料经历了较高温度摩擦热循环和较大程度机械搅拌的共同作用,形成了较粗大的等轴再结晶晶粒,由Hall-Petch关系可知,FSW焊缝热影响区的硬度和屈服强度均较低,拉伸屈服后易发生较大的塑性变形,进而导致靠近轴肩作用的焊核区材料的拉伸应变明显高于搅拌针作用底部的拉伸应变,呈现沿板厚方向拉伸应变局部化上高下低的不均匀分布趋势。

5083铝合金母材和不同焊接工艺参数下的FSW接头沿板厚中心线上典型时刻的拉伸应变分布曲线如图6所示。可知,在从5083铝合金母材的拉伸应力低于屈服强度到发生屈服后直至272 MPa的过程中,沿板厚中心线上拉伸应变分布均匀,未见明显波动,塑性变形均匀;随着拉伸应力增大到291 MPa,拉伸应变发生了局部集中,该区材料发生塑性变形强化,直到拉伸应力达到其抗拉强度311 MPa,软化区转移到平行段中心,拉伸应变形成了明显的局部化,且不断升高,直到5083铝合金母材拉伸试样发生颈缩45°剪切断裂。

图6 5083铝合金母材和不同焊接工艺参数下的FSW接头沿板厚中心线上拉伸应变分布曲线

不同焊接工艺参数下的5083铝合金FSW接头拉伸试样均处于弹性阶段,即拉伸应力达到各自的屈服强度(300/120、500/120和500/200接头的屈服强度分别为161、144、150 MPa),沿板厚中心线上拉伸应变分布均匀,随着拉伸应力的升高,FSW接头拉伸试样发生屈服,处于塑性变形阶段,当拉伸应力达到抗拉强度前一特征时刻数值(300/120、500/120和500/200接头拉伸应力分别为293、284、287 MPa)时,焊缝区拉伸应变的升高速率高于两侧母材区的升高速率,焊核区拉伸应变的增幅最大,呈现向外的“弓出状”。与热力影响区、热影响区和母材区相比,焊核区材料发生了最大程度的塑性变形强化,拉伸应力进一步升高到各自的抗拉强度(300/120、500/120和500/200接头的抗拉强度分别为312、304、307 MPa)时,由于变形强化,焊核区拉伸应变局部化区域开始向外转移,300/120接头最大拉伸应变出现在母材区,500/120和500/200接头则出现在后退侧的焊核区与热力影响区交界处,而后拉伸应变在相应的母材区和焊核区与热力影响区交界处不断升高,直到在各自区域发生断裂。

2.5 断裂机理

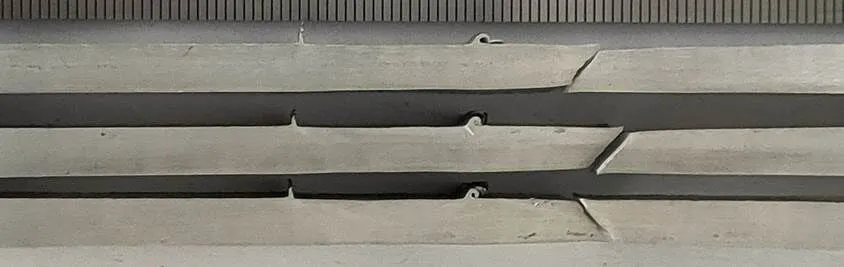

不同焊接工艺参数下5083铝合金FSW接头拉伸试样宏观断裂位置和形貌如图7所示。所有的接头拉伸失效均为45°剪切断裂。低热输入的300/120接头均断在母材,高热输入500/120接头均在WNZ/TMAZ交界处断裂,500/200接头部分在母材断裂,部分在WNZ/TMAZ交界处断裂。

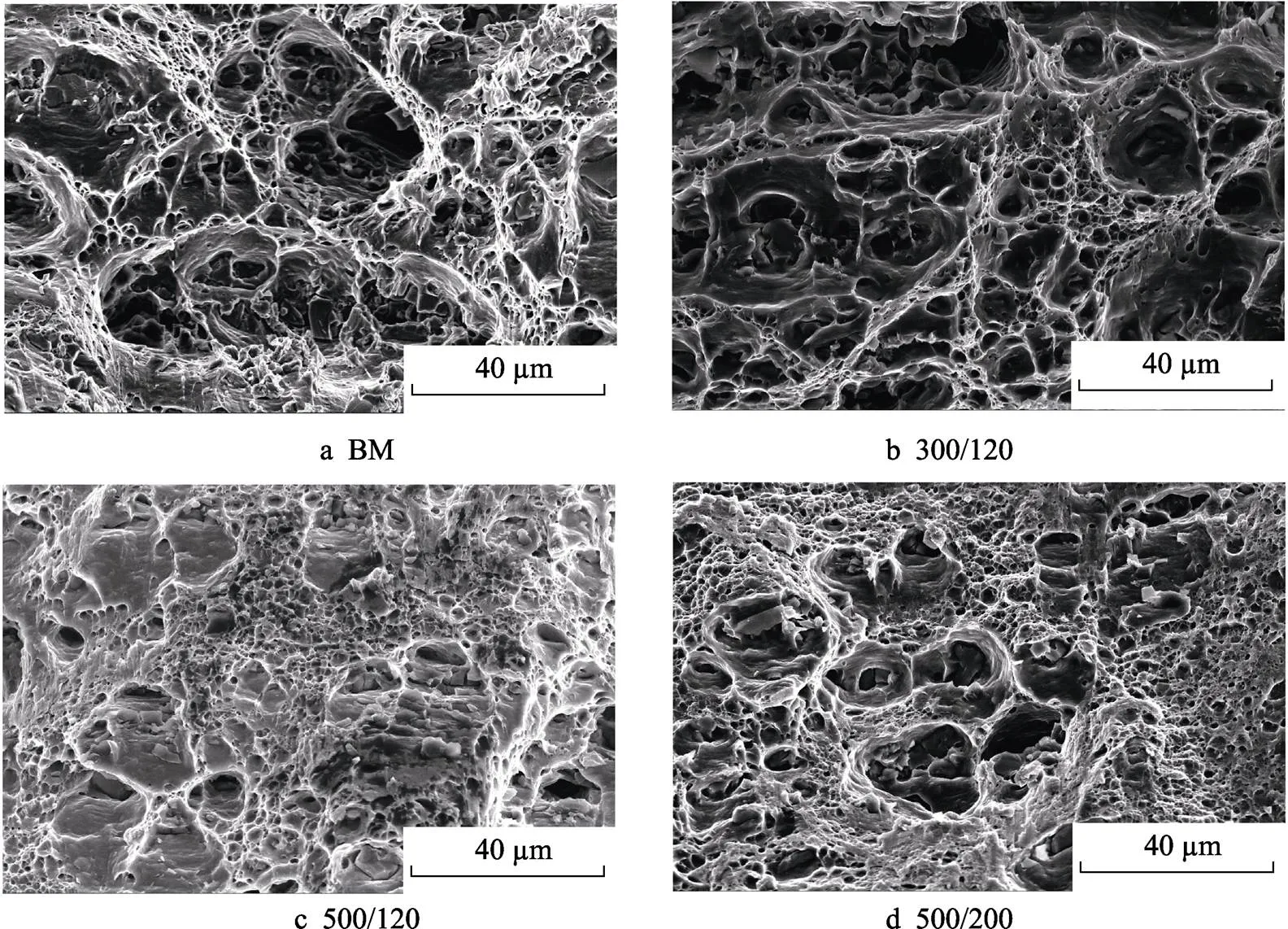

5083铝合金母材和不同焊接工艺参数下FSW接头典型拉伸断口SEM形貌如图8所示。可以看出,5083铝合金母材和300/120接头拉伸断口存在明显的深韧窝且布满小韧窝的厚撕裂棱,呈韧性较好的断裂特征。高热输入500/120接头的微观断口形貌为浅韧窝,且撕裂棱较尖锐,同时可见一些准解理台阶,表明微观脆性断裂倾向升高,这与500/120接头拉伸性能测试的断后延伸率较低规律相一致。随着焊速的升高,热输入降低,500/200接头拉伸断口又出现韧性较好的深韧窝,准解理台阶减少。

a 300/120

b 500/120

c 500/200

图7 不同焊接工艺参数下5083铝合金FSW接头拉伸试样宏观断裂形貌

Fig.7 Macro fracture morphology of 5083 aluminum alloy FSW joints under different welding parameters

图8 5083铝合金母材和不同焊接工艺参数FSW接头拉伸断口微观SEM形貌

3 结论

1)搅拌摩擦焊接可实现对5083铝合金的高质量连接,其焊缝成形良好,组织致密均匀,抗拉强度的平均值最低可达305 MPa,接头连接效率可达98%以

上,强韧性良好。与低热输入300/120接头相比,高热输入500/120接头的屈服强度、抗拉强度和断后延伸率分别降低了11.24%、0.96%和20.31%,500/200接头的屈服强度和抗拉强度分别降低了4.45%和0.47%,而延伸率则提高了8.35%。

2)在拉伸过程中,5083铝合金母材随着拉伸应力的升高,先发生应变局部化的软化区因变形强化而发生了转移。当不同焊接工艺参数下的FSW接头拉伸应力超过屈服强度后,焊缝区拉伸应变呈现向外的“弓出状”,焊核区拉伸应变沿板厚方向呈现上高下低和上宽下窄的不均匀梯度分布。在断裂失效前,焊核区材料发生了较大程度的变形强化,其强韧性升高,300/120接头在最大拉伸应变的母材区断裂,500/120和500/200接头则断在最大应变的后退侧焊核区与热力影响区交界处。

3)不同焊接工艺参数下的FSW接头拉伸宏观上均为45°剪切韧性断裂,微观上均以韧窝韧性断裂为主,而高热输入500/120接头在焊核区与热力影响区交界处断裂,微观上呈浅韧窝、尖锐撕裂棱和少量准解理台阶形貌,因此其延伸率明显降低。

[1] 闫德俊, 李海洋, 刘晓莉, 等. 船用5083 铝合金变极性等离子焊接头组织和性能[J]. 稀有金属材料与工程, 2018, 47(10): 3161-3166.

YAN D J, LI H Y, LIU X L, et al. Microstructure and Mechanical Properties of Variable Polarity Plasma Arc Welded Joints of 5083 Aluminum Alloy for Shipbuilding[J]. Rare Metal Materials and Engineering, 2018, 47(10): 3161-3166.

[2] 孙桂阳, 王雷, 邵丹丹, 等. 船用5083铝合金MIG焊工艺适应性及组织性能分析[J]. 电焊机, 2022, 52(11): 75-81.

SUN G Y, WANG L, SHAO D D, et al. Analysis of Adaptability, Microstructure and Properties of MIG Welding Process of 5083 Aluminum Alloy for Ship[J]. Electric Welding Machine, 2022, 52(11): 75-81.

[3] HIRATA T, OGURI T, HAGINO H, et al. Influence of Friction Stir Welding Parameters on Grain Size and Formability in 5083 Aluminum Alloy[J]. Materials Science and Engineering A, 2007, 456(1/2): 344-349.

[4] LAMA A, SARVESHA R, GARCIA D, et al. Macroscale Property Assessment and Indentation Characteristics of Thick Section Friction Stir Welded AA5083[J]. Materials Science and Engineering: A, 2023, 800: 145306

[5] LI Y D, YANG B B, ZHANG M, et al. The Corrosion Behavior and Mechanical Properties of 5083 Al-Mg Alloy Manufactured by Additive Friction Stir Deposition[J]. Corrosion Science, 2023, 213: 110972.

[6] AYBAR K, CAKIR F. An Experimental Study of the Friction Stir Welding of Al5083H321 Plates by Using Different Process Parameters[J]. Canadian Metallurgical Quarterly, 2023(3): 1-13.

[7] KUMAR K K, KUMAR A, NAGU K. Mechanical and Corrosion Behaviour of Friction Stir Welded 5083-6061 Aluminium Alloy Joints: Effect of Base Material Position[J]. Transactions of the Indian Institute of Metals, 2023, 76(7): 1985-1996.

[8] 雷小伟, 马照伟, 陈利阳, 等. 不同CMT焊接工艺对5083铝合金焊缝成形及性能的影响[J]. 电焊机, 2022, 52(9): 39-44.

LEI X W, MA Z W, CHEN L Y, et al. Effect of Different Cold Metal Transfer Welding Technology on Weld Forming and Properties of 5083 Aluminum Alloy[J]. Electric Welding Machine, 2022, 52(9): 39-44.

[9] 刘旭, 贾瑞灵, 张慧霞, 等. 轴肩直径对5083铝合金FSW接头腐蚀行为和力学性能的影响[J]. 稀有金属, 2022, 46(8): 1006-1012.

LIU X, JIA R L, ZHANG H X, et al. Corrosion Behavior and Mechanical Properties of FSW Joint for 5083 Aluminum Alloy with Different Shaft Shoulder Diameters[J]. Chinese Journal of Rare Metals, 2022, 46(8): 1006-1012.

[10] 方远方, 张华. 厚板5083铝合金搅拌摩擦焊接头沿厚度方向组织与力学性能[J]. 机械工程学报, 2022, 58(4): 94-101.

FANG Y F, ZHANG H. Microstructure and Mechanical Properties for Thick Plate 5083 Aluminum Alloy Friction Stir Welding Joint along the Thickness Direction[J]. Journal of Mechanical Engineering, 2022, 58(4): 94- 101.

[11] WANG H, WANG Y F, XU W F, et al. High-temperature Ratcheting and Low-cycle Fatigue Failure of a Friction Stir Welding Al-Zn-Mg-Cu Alloy[J]. International Journal of Fatigue, 2024, 179: 108072.

[12] LU H J, XU W, WANG H, et al. Microstructure Evolution and Its Effect on the Corrosion of Dissimilar Aluminum Alloys Friction Stir Welding Joint[J]. Corrosion Science, 2023, 220: 111249.

[13] WANG H, XU W, LU H J. Through-Thickness Heterogeneity in Creep Properties of Friction Stir Welding 7B50-T7451 Aluminum Alloy Thick Plate Joint: Experiments and Modeling[J]. Chinese Journal of Aeronautics, 2023, 36(5): 378-389.

[14] WANG X, XIAO Y C, SHI L, et al. Influence of Tool Pin Geometry on the Thermal Processes and Plastic Material Flow in Ultrasonic Vibration-Enhanced Friction Stir Welding[J]. The International Journal of Advanced Manufacturing Technology, 2023, 124: 2791- 2806.

[15] 张鑫, 吴鸿燕, 陈玉华, 等. 中间层Ni对TC4/2A14异种金属搅拌摩擦焊接头组织和性能的影响[J]. 精密成形工程, 2023, 15(11): 140-146.

ZHANG X, WU X Y, CHENG Y H, et al. Effect of Ni Interlayer on Microstructure and Properties of TC4/ 2A14 Dissimilar Metal Joints Welded by Friction Stir Welding[J]. Journal of Netshape Forming Engineering, 2023, 15(11): 140-146.

[16] 王家威, 吴巍, 马月婷, 等. 5083铝合金MIG焊接头微观组织与力学性能[J]. 焊接, 2022(11): 20-28.

WANG J W, WU W, MA Y T, et al. Microstructure and Mechanical Properties of 5083 Aluminum Alloy with MIG Welding[J]. Welding & Joining, 2022(11): 20-28.

[17] LIANG R D, WANG C X, YU J Z, et al. Effect of Welding Parameters on Microstructure and Mechanical Properties of Friction Stir Welded 5083-H112 Alloy[J]. Ferroelectrics, 2023, 608: 30-40.

[18] ZHU Z X, LANG Z L, XU M, et al. Correlation between Microstructures and Tensile Properties in Friction Stir Welding Joint of Zn-Modified 5083 Al Alloy[J]. Metals, 2022, 12(7): 1234.

[19] PHILLIPS B J, WILLIAMSON C J, KINSER R P, et al. Microstructural and Mechanical Characterization of Additive Friction Stir-Deposition of Aluminum Alloy 5083 Effect of Lubrication on Material Anisotropy[J]. Materials, 2021, 14(21): 6732.

[20] HAO L X, JIA R L, ZHAI X W, et al. Effect of Friction Stir Welding Parameters on Microstructure and Properties of Welded 5083 Aluminium Alloy[J]. Journal of Nanoscience and Nanotechnology, 2020, 20(8): 5055- 5063.

[21] VASUDEVAN N, G B B, TADIVAKA S R, et al. Mechanical Properties of Cryogenically Treated AA5083 Friction Stir Welds[J]. Materials Testing, 2019, 61(12): 1129-1134.

[22] 李昂, 高坤元, 文胜平, 等. 冷却条件对5E83 铝合金搅拌摩擦焊接头组织与性能的影响[J]. 金属热处理, 2022, 47(1): 130-134.

LI A, GAO K Y, WEN S P, et al. Effect of Cooling Condition on Microstructure and Properties of Friction Stir Welded Joints of 5E83 Aluminum Alloy[J]. Heat Treatment of Metals, 2022, 47(1): 130-134.

[23] 王立伟, 胡虎安, 梁志敏, 等. 暴露温度对5083铝合金搅拌摩擦焊接头力学性能的影响[J]. 沈阳大学学报, 2020, 32(5): 355-360.

WANG L W, HU H A, LIANG Z M, et al. Effect of Exposure Temperature on Performance of 5083 Aluminum Alloy Friction Stir Welding Joint[J]. Journal of Shenyang University, 2020, 32(5): 355-360.

[24] 任思蒙, 高崇, 李书磊, 等. 焊接速度对厚板5083铝合金搅拌摩擦焊接头组织与性能的影响[J]. 电焊机, 2018, 48(8): 104-108.

REN S M, GAO C, LI S L, et al. Influence of Welding Speed on the Microstructure and Properties of FSW 5083 Thick Plate Aluminum Alloy[J]. Electric Welding Machine, 2018, 48(8): 104-108.

[25] 李瑞武, 杨青云, 邱胜闻, 等. 船用5083铝合金厚板搅拌摩擦焊接工艺研究[J]. 材料开发与应用, 2017, 32(6): 40-45.

LI R W, YANG Q Y, QIU S W, et al. Study on Friction Stir Welding Process for Marine 5083 Aluminum Alloy Thick Plate[J]. Development and Application of Materials, 2017, 32(6): 40-45.

Tensile Behavior of 5083 Aluminum Alloy Friction Stir Welded Joints

DU Yong1, XIA Xiwei1, WANG Yike2, CHEN Yuhua2, WU Pengbo3

(1. China Classification Society-Guangzhou Branch, Guangzhou 510235, China; 2. Nanchang Hangkong University, Nanchang 330000, China; 3. Harbin Welding Institute Limited Company, Harbin 150028, China)

The work aims to study the microstructure, mechanical properties and tensile strain of 5083 aluminum alloy friction stir welded joints and analyze the tensile behavior of the joints. Digital camera, optical microscopy and scanning electron microscopy micro characterization analysis methods were adopted to analyze the macroscopic surface formation, microstructure, and fracture morphology of the weld. The mechanical properties and tensile strain of 5083 aluminum alloy friction stir welded joints were tested by means of the tensile machine, digital image correlation, and Vicker hardness tester. The ultimate tensile strength of the joints under different welding parameters was above 305 MPa, and the elongation to failure could reach over 14%. The tensile strain in the weld nugget zone presented an uneven gradient distribution from the high and wide strain localization at the top to the low and narrow strain localization at the bottom along the thickness direction of plate. A significant degree of deformation strengthening occurred until the tensile stress reached the ultimate tensile strength. The maximum tensile strain of the 300/120 joint before fracture was located in the base material with coarse grains, while that of the 500/120 and 500/200 joints were located at the boundary of the WNZ and thermal mechanical affected zone with significant difference in grain size on the retreating side. The tensile fracture surface of the FSW joint was mainly characterized by 45° shear toughness fracture and ductile fracture with dimples. However, the fracture surface of 500/120 joint under high heat input exhibited brittle fracture morphology, leading to significant reduction in elongation. The weak zone of the aluminum alloy FSW joint transforms under high thermal mechanical coupling input, deteriorating the strength and toughness of the joints.

5083 aluminum alloy; friction stir welding; microstructure; mechanical properties; tensile strain

10.3969/j.issn.1674-6457.2024.02.006

TG146.2

A

1674-6457(2024)02-0046-09

2023-12-22

2023-12-22

国家自然科学基金(52175326,51865035)

National Natural Science Foundation of China (52175326, 51865035)

杜勇, 夏希玮, 王益可, 等. 5083铝合金搅拌摩擦焊接头拉伸行为研究[J]. 精密成形工程, 2024, 16(2): 46-54.

DU Yong, XIA Xiwei, WANG Yike, et al. Tensile Behavior of 5083 Aluminum Alloy Friction Stir Welded Joints[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 46-54.