汽轮机斜孔腔蜂窝密封泄漏性能优化数值研究

付康民 高俊华

(1.国能绥中发电有限公司 2.秦皇岛华宇通电力科技有限公司)

0 引言

环形气体密封广泛应用于压缩机、航空发动机以及汽轮机行业,是控制泄漏和提高涡轮机械性能的最经济有效的技术[1]。为了满足涡轮机械的密封要求,采用了不同类型的环形气体密封,包括迷宫密封、蜂窝密封、孔型阻尼密封、袋式阻尼密封和刷式密封[2]。迷宫密封由于其简单、可靠和低成本而成为涡轮机械工业中最常用的密封,但已被证明会引起不稳定的振动和高泄漏率[3]。采用高温合金焊接蜂窝密封代替迷宫密封在一些特殊场合消除了这些缺点,与传统迷宫密封相比,蜂窝密封具有更高的有效直接阻尼、更低的交叉耦合刚度和更好的泄漏控制能力[4]。

随着计算流体力学的发展,国内外研究人员通过数值模拟的方式对蜂窝密封泄漏特性做出了一定研究。周敏等研究了蜂窝芯格尺寸、轴向长度和进口预旋对密封性能的影响,发现随着蜂窝密封孔深的增加,密封泄漏量先增加后减小,芯格内部旋涡状态会影响密封效果[5]。向新等基于数值求解三维N-S 方程和标准k-ε湍流模型的方法,分析了压比、密封间隙、转速和蜂窝孔径对迷宫蜂窝密封泄漏特性的影响,并于光滑面迷宫密封进行了对比[6]。孙丹等通过数值模拟和实验的方式对光滑面蜂窝密封的泄漏特性进行了分析,研究表明:蜂窝结构参数主要是通过腔室内涡旋的发展以及排列密度来影响泄漏量的[7]。Young S J 等提出了一种混合蜂窝密封结构(MHS),将具有较小直径的蜂窝单元插入到原有基蜂窝结构中,以减小有效间隙[8]。Wanfu Z 等研究了蜂窝密封孔腔排布方式对泄漏特性的影响,数值计算结果表明交错孔蜂窝密封具有更好的泄漏特性和转子动力学性能[9]。Wróblewski W 等给出了蜂窝密封计算模型和优化任务算法,目标函数为流量系数,对不同工作条件下的密封结构参数进行优化[10]。Szymański A 等将蜂窝结构重新设计为菱形的直蜂窝密封,通过重新定位菱形结构与转子的距离使有效间隙最小化,最终泄漏性能提高了27%[11]。Y.Kang 等通过实验和CFD 分析进行了参数化研究,发现泄漏性能与齿数和间隙成正比,与蜂窝直径成反比[12]。A.Desando 等基于蜂窝密封高度、直径、单元厚度进行了参数化研究,结果表明:蜂窝高度对泄漏性能影响不显著,随着蜂窝直径增大,泄漏性能有所下降[13]。K. C.Nayak 等基于间隙和蜂窝直径的变化,比较了直线型蜂窝密封与固体密封的泄漏性能,当间隙较小时,随着蜂窝直径增大,其泄漏性能较固体密封下降[14]。

本文通过引入轴向倾斜角参数,提出了一种中心轴线与轴轴线成夹角的新型斜孔蜂窝密封。使用计算流体力学软件FLUENT 对比分析了蜂窝密封与传统迷宫密封的泄漏性能以及轴向倾角对蜂窝密封泄漏特性的影响,并探讨了轴向倾角对倾斜孔型蜂窝密封泄漏量的影响机理。

1 计算模型

1.1 数值计算方法

本文利用计算流体力学(CFD)分析方法对不同斜孔蜂窝密封的流场和泄漏特性进行了数值计算。当工况达到稳态时,斜孔蜂窝密封的泄漏率几乎随时间不变,其流动可视为三维稳态流动。RNG k-ε湍流模型具有可扩展的壁函数,用于近壁湍流处理,因为密封间隙小,并且与缠绕流道相关的几何结构复杂,根据Fluent用户指南,模拟中使用的湍流模型和近壁处理的选择允许y+值大于11-30,小于100-200。本文计算模型中的y+平均值约为40,以最小的计算代价满足结果的收敛质量和精度。采用有限体积法对控制方程进行离散,采用SIMPLE 法求解密封间隙内的压力分布。当连续性方程、动量方程和湍流方程的收敛残差均小于10-6时,同时合计进出口质量流量的相对误差小于0.1%,判断计算收敛。

1.2 模型及网格划分

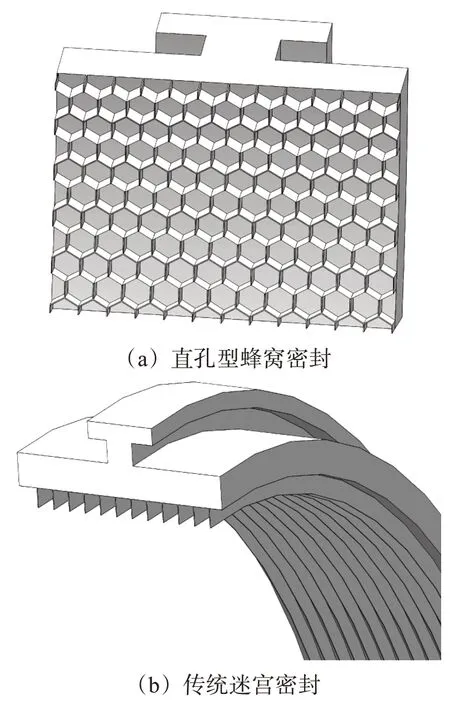

本文在传统的直孔型蜂窝密封上,引入了轴向倾斜角α,分析不同倾角下的泄漏性能,同时与传统的迷宫密封进行了对比分析,如图1所示。

图1 蜂窝密封与梳齿密封结构

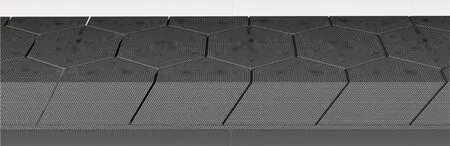

使用六面体划分网格,考虑到密封结构和密封间隙沿周向的对称性,为了减少计算时间和保持计算精度,在周向上只选择由相邻两排轴向蜂窝孔组成的单个循环作为计算域。为了消除进口和出口效应对密封间隙内流体流动的影响,在靠近进口和出口边界处分别保留一段作为进口和出口延伸段,并对具有复杂流动的密封间隙网格进行加密。斜孔蜂窝密封网格划分如图2所示。

图2 斜孔蜂窝密封网格划分

1.3 边界条件

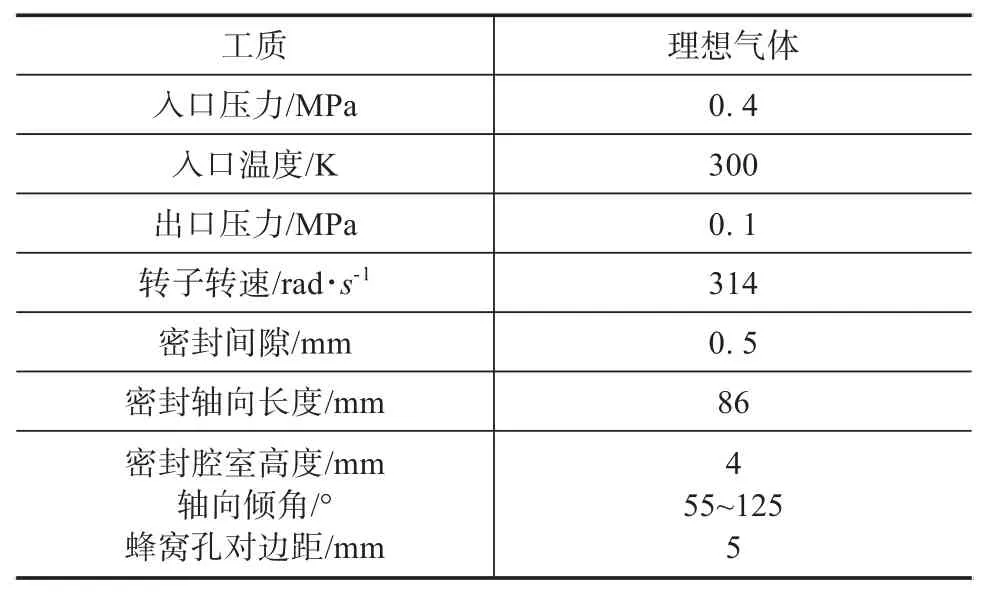

本研究选择可压缩理想气体作为工质。将转子和定子表面建模为无滑移壁面和绝热壁面,并将转子的转速应用于转子表面。在研究不同参数下汽封系统的泄漏特性时,其他几何参数和运行条件保持不变。数值计算中使用的斜孔蜂窝密封的几何参数和工作条件如表1所示。

表1 几何参数和工作条件

2 计算结果

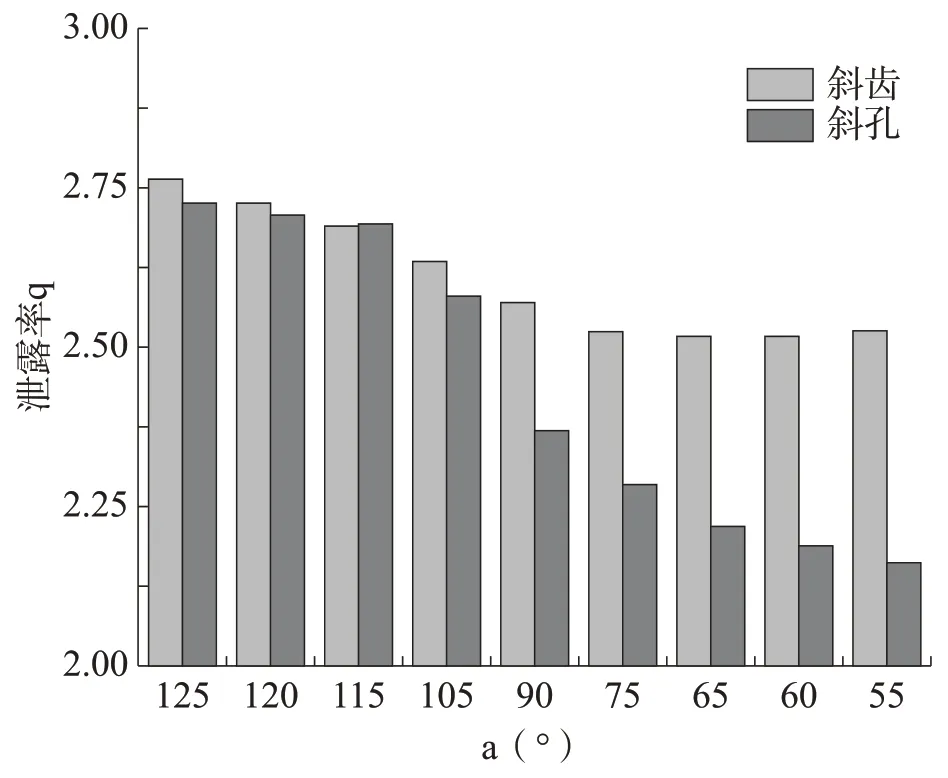

图3 为不同轴向倾角下迷宫密封和蜂窝密封的泄漏率情况,随着轴向倾角的增大两种密封的泄漏率均呈现逐渐增加的趋势。可以看出,当轴向倾角α 小于90°时,迎风斜孔蜂窝密封的减漏效果优于迎风倾斜齿迷宫密封。随着轴向倾角的减小,迎风斜孔蜂窝密封的泄漏率呈显著下降趋势,而迎风倾斜齿迷宫密封的泄漏率基本保持不变。当α 等于55°时,迎风斜孔蜂窝密封的泄漏率比α 等于90°时的直孔蜂窝密封泄漏率降低了23.5%,而在相同几何参数下,迎风倾斜齿迷宫密封的泄漏率仅比直齿迎风倾斜齿迷宫密封降低了6%。

图3 不同轴向倾角下迷宫密封和蜂窝密封的泄漏率

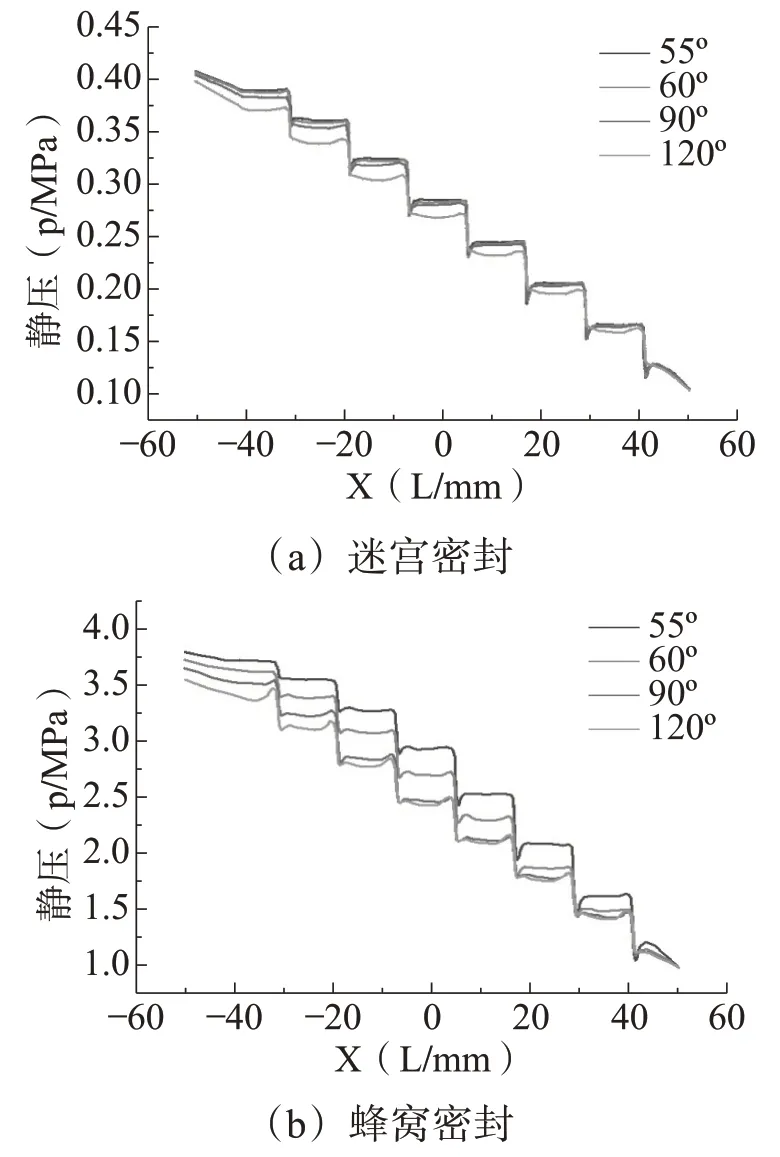

图4 为不同轴向倾角的迷宫密封和蜂窝密封沿轴向中性面的静压分布,可以看出,两种密封的静压均随着轴向倾角的增大而逐渐减小,传统迷宫密封在入口的前几个腔室静压下降较少,主要集中在后几个腔室,承担了大部分节流耗散功能;蜂窝密封各个腔室的静压下降较为均匀,充分发挥了每个腔室的功能,各个腔内的耗散更强,减漏效果更好。

图4 不同轴向倾角的迷宫密封和蜂窝密封沿轴向中性面的静压分布

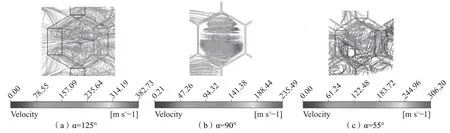

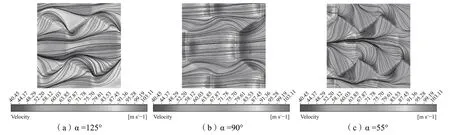

腔内涡耗散较强是迎风倾斜蜂窝密封泄漏率显著降低的主要原因。通过对不同轴向倾角下的三维流场、中性面流场和湍流动能耗散率的详细分析,来研究迎风倾斜蜂窝密封的减漏机理。图5 为三种不同轴向倾角的蜂窝密封单胞腔内三维流场。当α=125°时,背风倾斜的高压射流在腔内形成两个对称且流线规则的涡,涡的耗散相对较弱。随着轴向倾斜角的减小,涡形和流线逐渐紊乱,旋涡耗散效果增强。当α=55°时,腔内流动最紊乱,能大幅提高动能到热能的转换效率,泄漏控制能力最好。

图5 不同轴向倾角的蜂窝密封单胞腔内三维流场

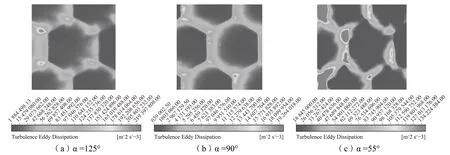

图6 为不同轴向倾角的蜂窝密封中性面湍流动能耗散率分布情况,随着轴向倾角的减小,孔壁与邻近孔腔出口的定子表面之间的夹角变得更尖锐,靠近空腔出口的流速逐渐增大,有助于增强流体的湍流强度,这意味着在空腔出口有更多的湍流动能转化为热能。

图6 不同轴向倾角的蜂窝密封中性面湍流动能耗散率分布

图7 为不同轴向倾角的蜂窝密封中性面流场分布情况,当轴向倾角为钝角时,空腔区域内的流速相对较小,而相邻两排空腔之间的流速在轴向上相对较大,在每个空腔入口和出口附近形成两个高速区。随着轴向倾角的减小,高速区的范围和强度迅速减小,导致泄漏率减小;当轴向倾角为锐角时,在孔腔边缘两侧对称形成两个大面积椭圆低速区,随着轴向倾斜角的进一步减小,低速区范围和强度逐渐增大,其中心位置逐渐向腔体出口侧移动。

图7 不同轴向倾角的蜂窝密封中性面流场分布

可以看出,高速和中速区的流线更为规则,流动方向基本沿轴向。低速区附近和内部的流线更加混乱,流动方向偏转,导致轴向速度分量较小。考虑到泄漏率与流体轴向速度分量之间的直接线性关系,可以认为低速区流速值小和流动方向的改变是迎风倾斜蜂窝密封泄漏量明显减少的直接原因。

3 结束语

本文通过引入轴向倾斜角参数,提出了一种中心轴线与转轴轴线成一定角度的倾斜孔型蜂窝密封,并用数值模拟手段分析了轴向倾角参数对泄漏率的影响,得到如下结论:(1)迎风倾斜孔型蜂窝密封与直孔型和斜齿迷宫密封相比,泄漏率有望显著降低,这主要与腔室内静压分布有关,均匀的静压下降幅度能够充分利用各腔室的耗散能力,减少泄漏。(2)随着轴向倾角的减小,倾斜孔型蜂窝密封单个腔室内流场变得更加紊乱,湍流动能耗散率增强,大幅提高动能到热能的转换效率,泄漏控制能力更好。(3)蜂窝密封中性面流场中的低速区范围大和流动方向的改变是倾斜蜂窝密封泄漏量明显减少的直接原因,通过调整倾角大小来扩大中性面低速区范围,有望进一步减少密封泄漏。