蒸汽旁排减压装置中斜孔设计与性能分析

彭 杉

(海军装备部驻上海地区第三军事代表室,上海 200031)

0 引言

旁路排放装置是船用汽轮机组运行及空载过程中不可缺少的装置。在汽轮机处于低载荷工况的情况下,旁排装置能够用于吸收蒸汽发生装置中多余的蒸汽,将其温度与压力降低后排入冷凝器。在空载工况下,旁排装置则需要吸收蒸汽发生装置产生了全部蒸汽,并且将其转化为低压低温蒸汽后排入冷凝器。在旁排装置中,起到减压作用的装置多采用斜孔板结构。

节流孔板具有加工简单,维修方便,价格低廉等特点。然而,采用节流孔板作为减压装置也具有整体结构较为复杂,尺寸过大的缺点。由于舱室面积狭窄,因此船用汽轮机的旁路排放装置常需要集成于机组本体上,过大的尺寸会造成汽轮机局部尺寸的突出,进而导致舱室分割及布置难度的增大。

张亮等[1]采用数值模拟的方法对多级节流孔板减压装置进行过研究,研究结果表明多级孔板减压装置中第一级孔板的减压能力对于整个装置的影响最为明显,第一级孔板的孔径越小,孔板减压能力越强。李科群等[2]则多级膨胀减温装置作为研究对象进行研究,研究者对该类型减温装置的流量、节流压力比及结构强度进行了分析。张卓澄[3]采用原理性试验研究的方式对孔板减压装置进行研究,结果表明:气流通过小孔时存在远比一般喷嘴临界压力低的第二临界压力比,并且孔板厚度对于压力比的影响较为明显。杜晓东等[4]对斜角型、半圆角型、前缘倒角型及缩放型油路节流孔板结构进行了分析,研究结果表明在不改变孔径的前提下采用上述异型孔将会使得减压能力有一定的下降。王荣[5]对节流孔板的孔厚度、孔间距及孔直径对通流能力的影响进行了分析,结果显示孔板通流面积是决定通流能力的主要因素,改变孔间距是控制安全扩散能力的主要手段。李佳冀[6]对减压装置中常用的斜板正开小孔进行了数值模拟,研究结果表明采用斜板开孔能够使得高速气流在排放腔内很短的距离内总压降低到较低的水平,产生较大的总压损失。

本文尝试采用在节流孔板上采用斜孔结构,对斜孔的结构进行参数化分解,并采用数值分析的方式分析各参数变化对于斜孔减压能力的影响。

1 计算模型与网格

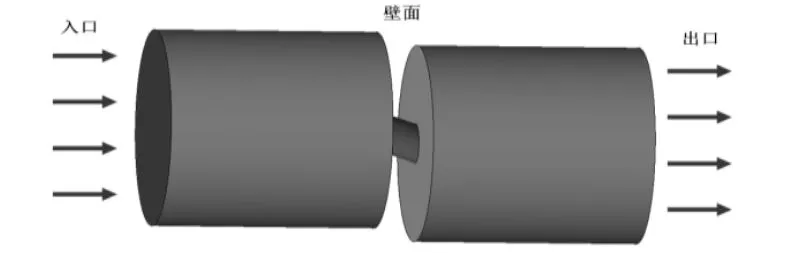

本文采用单斜孔模型进行研究。计算模型见图1。图1中给出了单斜孔模型的外形图。蒸汽由左侧进入,经过单斜孔后从右侧流出。

图1 计算模型

边界条件见表1。入口设为压力入口,入口蒸汽为干度为1的干蒸汽。出口设为质量流量出口,质量流量数值为斜孔的临界流量。壁面设置为绝热光滑壁面。

表1 边界条件

由于本研究中涉及不同喉部面积的小孔,为确保工质流量与孔直径对应,因此取出口质量流量为

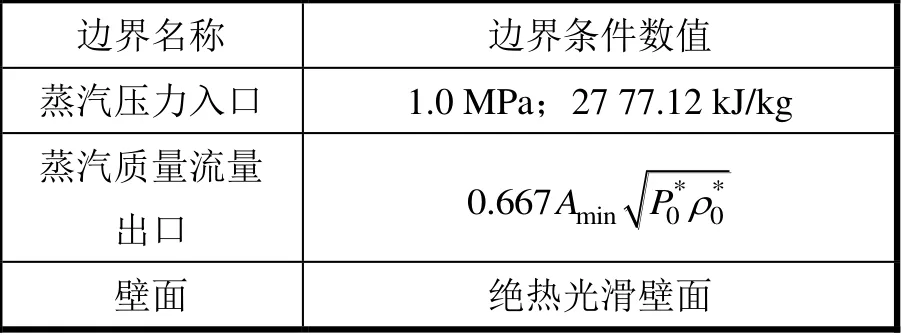

图2中给出了单斜孔模型的网格结构。如图中所示,单斜孔内部采用混合网格结构,入口段及出口端均采用结构化网格。单斜孔壁面附近网格均加密,第一层网格厚度为0.01 mm,在模拟工况下满足y+<1。计算中保证个方程残差小于10-5,在1 000次迭代步中出口质量流量变化率小于0.1%,计算结果收敛。

图2 网格模型

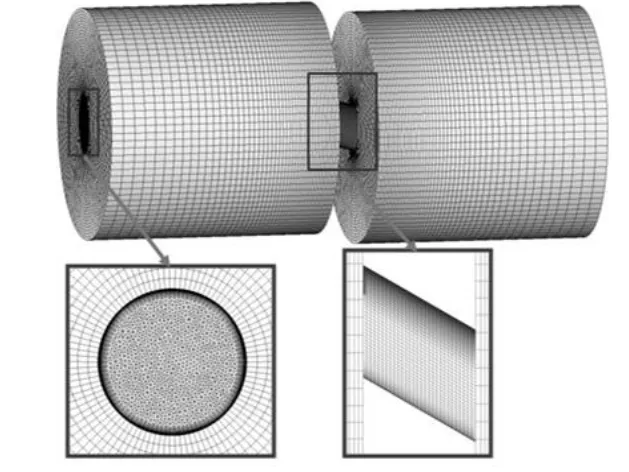

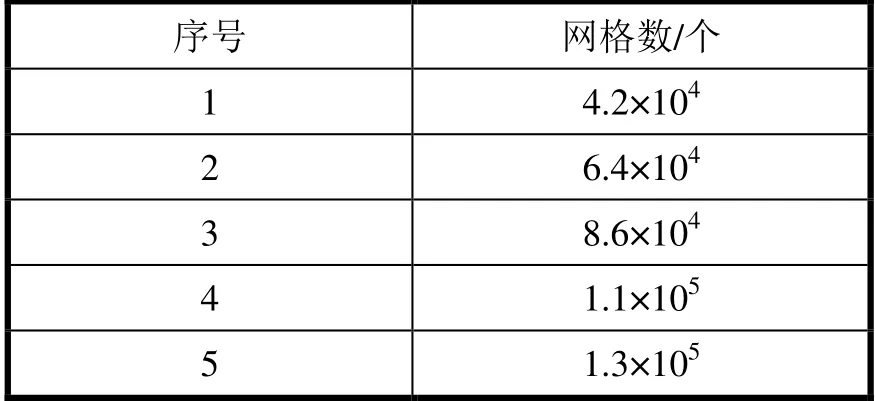

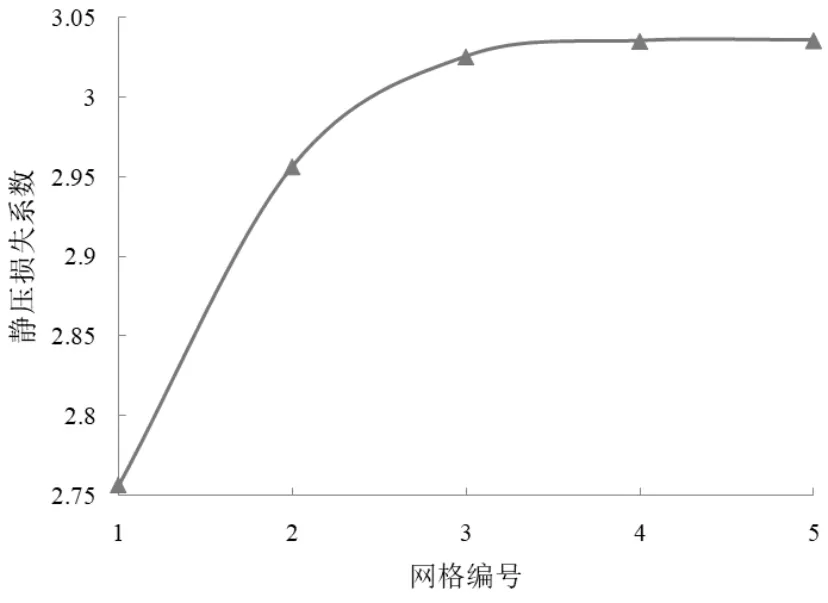

为了确保达到网格无关性要求,本文采用从4.2×104~1.3×105这5套逐渐加密的网格计算模型运行工况的静压损失系数(见式(1)),计算结果见表2和图3。网格数量达到8.6×104后,各网格计算结果基本随网格数量的变化而变化,满足网格无关性要求。从而考虑计算进度和计算资源的因素出发,本文采用网格数量为8.6×104个。

表2 网格无关性研究

图3 网格无关性研究

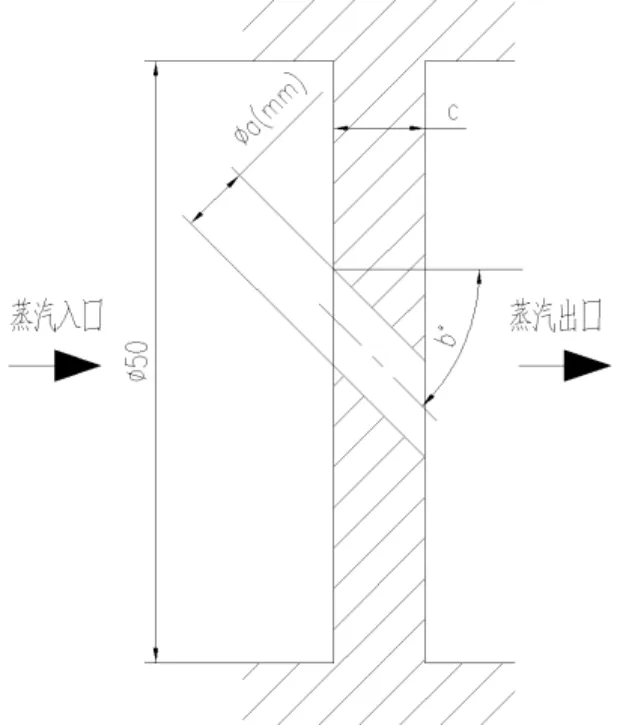

将单斜孔模型进行参数化,见图4。单斜孔模型能够分解为3个参数,分别为斜孔喉部直径a/mm,斜孔角度b/(°),板厚c/mm。单孔前后管直径均为50 mm。

图4 参数化图形(单位:mm)

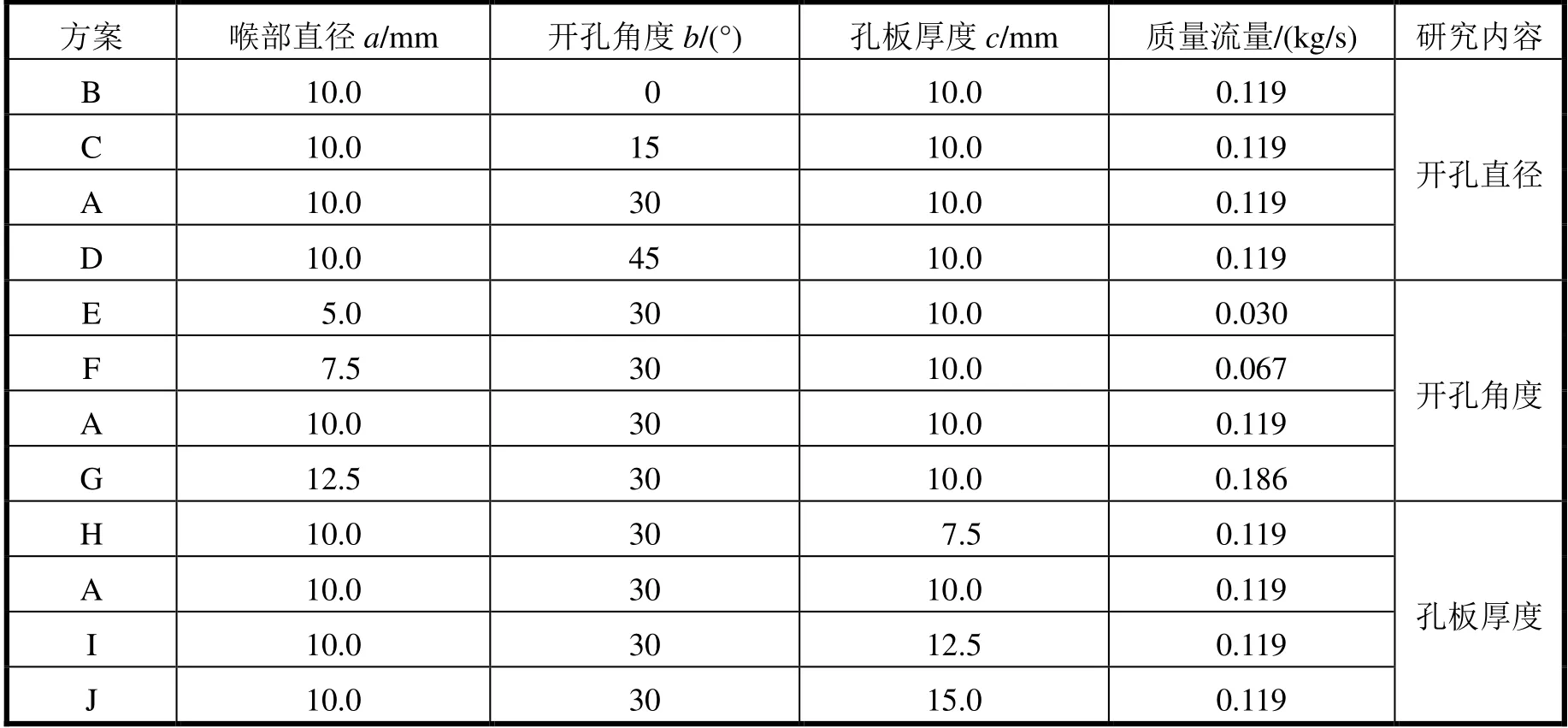

第2节~第5节中分别对开孔直径φa/mm、开孔角度b/(°)及孔板厚度c/mm对于孔板减压能力的影响进行分析。因此设计模拟方案见表3。

表3 模拟方案

本文采用静压损失系数对模型压力损失进行表征,静压损失系数的计算公式为

式中:P入口为入口的平均总压数值;P截面则为测量截面所在位置的平均静压。

2 斜孔与垂直孔流动情况的对比

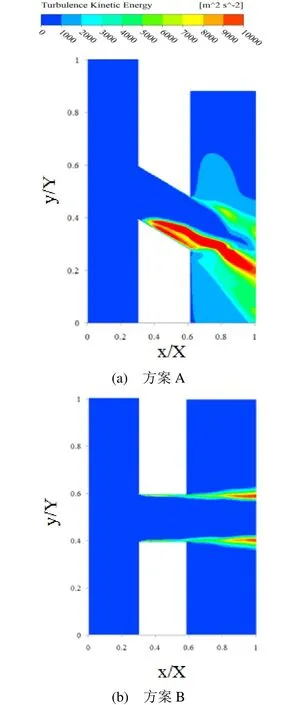

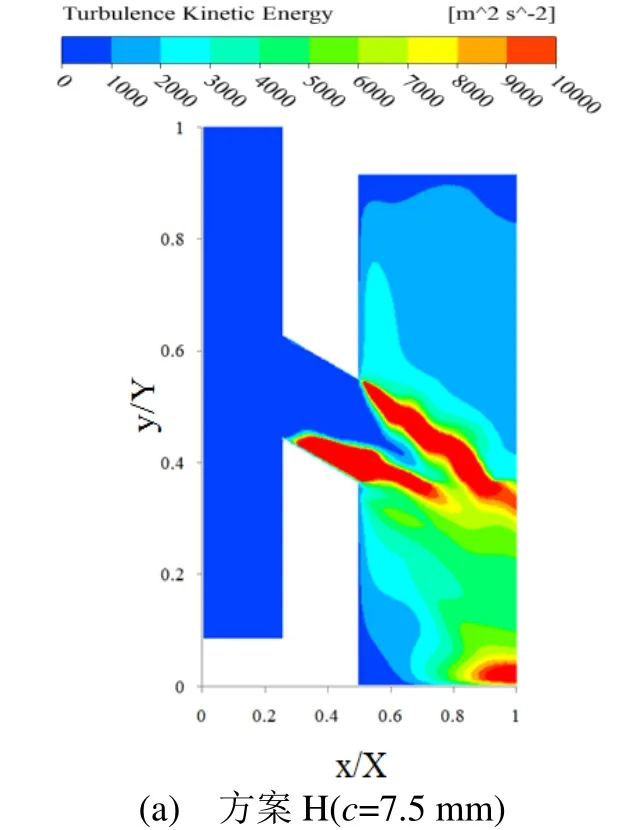

图5展示了方案A与方案B的湍流动能云图,图中横坐标x/X为横向相对位置,y/Y为纵向相对位置。

图5 湍动能云图

从图5(b)中能够观察到垂直孔的湍动能高区主要发生于节流孔后部,x/X=[0.3,0.6]之间的孔内区域基本无湍动能高区存在。

而在图5(a)中能够观察到采用斜孔结构后,斜孔内部x/X=[0.3, 0.6]产生了较大的湍动能高区。该湍动能高区从斜孔后侧依旧存在,该湍动能高区的存在能够将工质的压力能转化为内能。

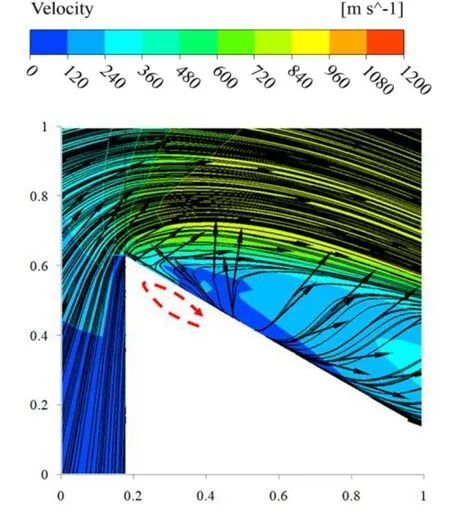

图6给出了斜孔位置的速度云图及流线图。

图6 速度云图及流线图

从图6中能够观察到,工质流过斜孔下侧后,壁面边界层发生分离,该位置流体随图中虚线方向进行旋转。

该位置发生的边界层分离是图5(a)中x/X=0.3位置湍动能高区产生的主要原因。

图7中给出斜孔前后的静压损失系数分布图。

图7 静压损失系数分布图

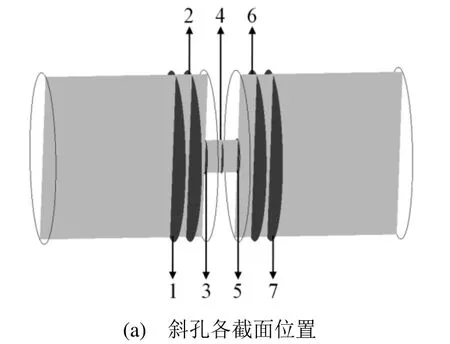

在斜孔前后分别去面1~面7,各面位置如图7(a)中所示,其中面1~面2位于斜孔前,面3~面5位于斜孔中间,面6~面7位于斜孔后侧。

从图7(b)中能够观察到,面1~面3斜孔与垂直孔的静压损失系数基本一致。面4开始斜孔的静压损失系数开始明显大于垂直孔。且静压损失系数到面7均保持该趋势。

面3~面5中,湍动能高区的存在就是静压损失系数增加的原因。图6中静压损失系数与图5中的流动情况相对应。

3 开孔直径对于斜孔板减压能力的影响

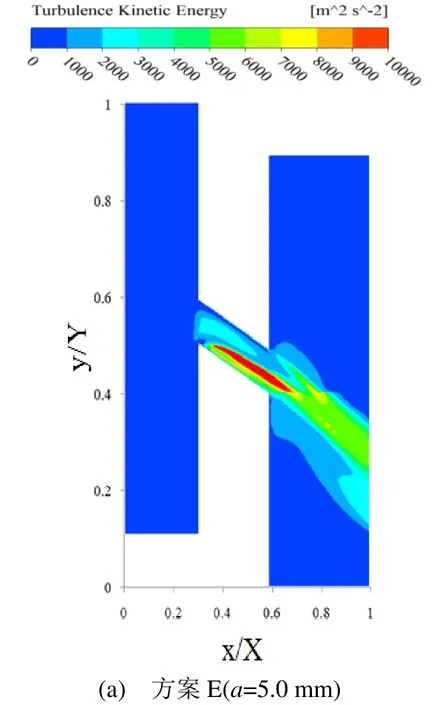

图8给出了方案E、F、A及G的湍动能云图。

图8 湍动能云图

从图8中能够观察到,随着斜孔板直径的不断增加,湍动能高区在孔内区域所占的面积不断增加。但是湍动能高区在孔内所占面积不断减小。方案E中,湍动能高区占据了整个斜孔的1/2面积,且斜孔上部的工质也受到湍动能高区扰动的影响发生湍动能提高。而在方案A中,湍动能高区占整个孔内面积的1/3,孔内仍然存在较大的湍动能低区。

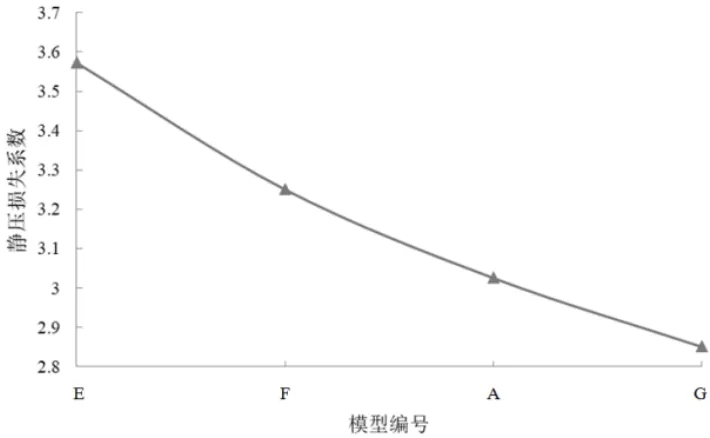

图9中给出了方案E、F、A及G的出口静压损失系数对比图。

图9 静压损失系数对比图

从图9中能够观察到,随着斜孔直径的上升,模型出口的静压损失系数逐渐下降。

斜孔直径的增加减小了斜孔对孔内工质的扰动,使得斜孔的减压能力下降。

斜孔的开孔直径增大后,斜孔减压能力减小。

在工程使用中,对于定质量流量的减压问题。斜孔直径减小后,需要配打的斜孔数量将大大增加,且打孔难度也将大大提升,使得制造成本上升。因此无法通过不断减小斜孔直径的方式增加斜孔减压能力。

4 开孔角度对于斜孔板减压能力的影响

图10给出了方案B、C、A及D的湍动能云图。

从图10中能够观察到,随着斜孔倾斜角度的不断增加,湍动能高区逐渐产生,并且其面积与强度不断增加。斜孔下游的湍动能高区的变化情况与孔内流动情况保持一致。

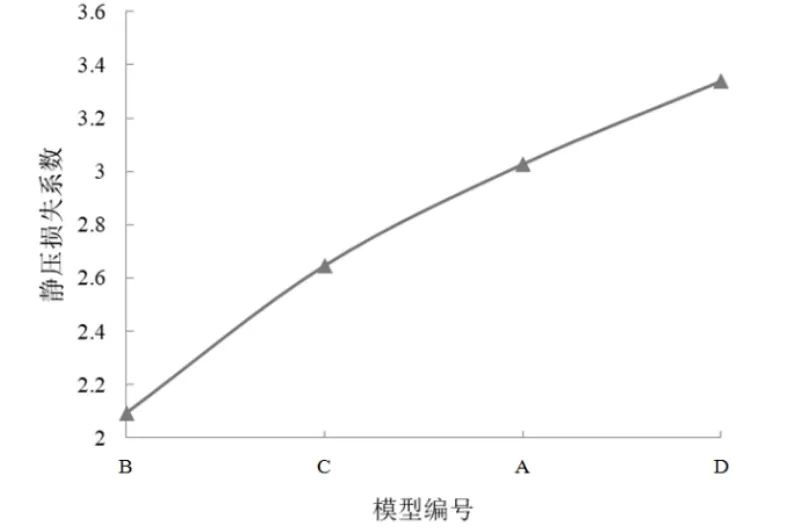

图11中给出方案B、C、A及D的静压损失系数对比图。

图11 静压损失系数对比图

从图11中能够观察到随着斜孔倾斜角度的增加,模型出口的静压损失系数逐渐上升。

静压损失系数的变化情况与图10中的流动情况保持一致。

斜孔的开孔角度增加后,斜孔减压能力上升。

在工程使用中,随着斜孔的倾斜的不断增加,开孔难度不断上升。因此无法通过不断增加斜孔角度的方式增加斜孔减压能力。

5 孔板厚度对于斜开孔斜孔板减压能力影响

图12中给出了方案H、A、I及J的湍动能云图

图12 湍动能云图

从图12中能够观察到,随着孔板厚度的增加,斜孔内部的湍动能云图的尺寸与强度不断增加。斜孔内部的湍动能的增加,使孔内分离增强。

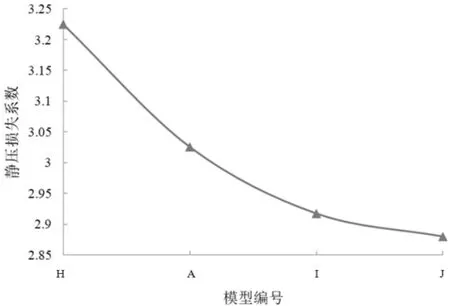

图13给出了方案H、A、I及J的静压损失系数对比图。

图13 静压损失系数对比图

从图13中能够观察到,随着孔板厚度的增加,模型出口的静压损失系数逐渐上升。

静压损失系数的变化情况与图12中的流动情况保持一致。斜孔孔板的厚度增加后,斜孔减压能力上升。

在工程使用中,随着孔板厚度的增加,减压装置的重量与尺寸也会不断增加。因此无法通过不断增加孔板厚度的方式增加斜孔减压能力。

综合分析图9、图11及图13中纵坐标的变化情况能够发现,增加斜孔角度与减小斜孔直径对于增强斜孔减压能力的效果较好。增加孔板厚度的方式对于增加斜孔减压能力的效果较差。

6 结论

通过对斜孔结构的参数化,将斜孔分解为开孔直径、开孔角度及孔板厚度等3个参数。对比分析了各种参数对于斜孔减压能力的影响,可以得到以下结论:

1)斜孔的采用能够使得孔内壁产生较大的流动分离现象,使得斜孔结构的减压能力优于垂直孔结构。2)斜孔开孔直径增大后,斜孔减压能力减小。3)斜孔开孔角度增加后,斜孔减压能力上升。4)斜孔孔板厚度增加后,斜孔减压能力上升。