水下控制模块的清洗技术

王贺猛,陈 斌,于昕海,张汝彬,邱全平,刘 梁

(1.重庆前卫科技集团有限公司,重庆 401121;2.海油石油工程股份有限公司,天津 300451)

0 引言

SCM是一种集机、电、液于一体的设备,其主要用于控制水下采油树各阀门的开关、监测各阀门的状态[1](压力、温度、响应时间以及流量等)。水下采油树各阀门的开关由水下控制模块(Subsea Control Module,SCM)中的方向控制阀(Directional Control Valve,DCV)控制,由于DCV属于滑阀结构,阀芯与阀体间隙在微米级,介质的清洁度直接影响SCM的可靠性。因此,一种能够清洗SCM的设备尤为必要的。在此结合冲洗设备内部元器件来阐述工作原理。

1 影响流体介质清洁度的主要因素

在液压系统中,流体介质的清洁度是至关重要的,大部分液压系统的故障都是由于流体介质污染而导致的,而污染流体介质的主要因素有以下3个方面。

1)制造环节污染。在液压系统制造的过程中,由于外界环境中存在金属粉尘、灰尘等异物,在制造阶段这些异物会附着在管路、元件表面,在硬管加工过程中尤为明显。

2)运行阶段外界的污染。虽然液压系统是一个相对密封的环境,但是在系统运行过程中,油箱内外部存在空气的交换,虽然有空气过滤器,但难免将外界粉尘等异物带入液压系统中。

3)系统内部磨损所产生的金属微粒。在液压系统运行的过程中,存在金属之间的摩擦,如柱塞泵中柱塞与缸体、控制阀中阀芯与阀体等等。这些磨损产生的金属微粒会随着介质进入下游,对下游的液压元件造成污染。

因此,有效地减少介质中的污染物是提高介质清洁度的主要方式。

2 减少污染物的方法

常用的减少污染物的方法有以下3种:

1)建设无尘车间。无尘车间可以有效的减少生产装配过程中的污染物,但是建设成本较高,且如果只依靠无尘车间无法减少管路加工过程中的污染物,存在一定的局限性。

2)超声波清洗。超声波是一种频率高于20 kHz的声波,由于超声波波长很短,频率高,能传递的能力很强。当超声波在清洗液中传播时会导致促使液体中的微气泡产生震动,随着气泡的增长,然后破裂,在气泡周围产生高压及高温。超声波清洗技术就是依靠超声波在介质质点处震动能力足够高引发“超声波空化现象”。被清洗物件表面的污渍可以被冲击力剥离或者出现裂缝,持续不断地冲击,最终可以使污垢迅速剥落于被清洗物的表面[2]。由于SCM中管路与接头之间为金属硬密封,因此在超声波清洗时,可能造成金属密封的撞击,导致密封失效,因此超声波清洗存在一定的局限性。

3)循环冲洗。一般为了有效地清除液压管路的颗粒污染物,要求冲洗介质的流动状态为紊流。介质的紊流流动能保证使管路系统中的颗粒污染物脱落并通过过滤器移除。应使用雷诺数Re>4 000的流动介质冲洗系统[3]。

雷诺数,即流体流动时的惯性力Fa和黏性力(内摩擦力)Fm之比:

其中,η=ρv,故:

式(1)和式(2)中:v为流体的平均速度,m/s;l为流束的定型尺寸,mm;η为工作状态下流体的动力黏度,Pa·s;υ为工作状态下流体的运动黏度,m2/s;ρ为被测流体的密度,kg/m3。

对于管线来说,这里的流速定型尺寸一般取管道内径D。

故:

由式(3)可知,管线的雷诺数大小取决于3个参数:流体的速度、管线内径和工作状态下的运动黏度。

管线流体流量q的计算式为

根据式(3)可得:

液压泵流量与转速的关系:

电机转速与电源频率之间的关系:

结合式(5)~式(7)可得:

式(3)~式(8)中:f为电源频率,Hz;V为液压泵的排量,mL/r;D为管线内径,mm;υ为工作状态下流体的运动黏度,m2/s;p为电机旋转磁场的极对数。

由式(8)可以看出,在液压泵排量及管线内径确定的情况下,雷诺数和电机频率成正比、和运动黏度成反比,因此提高电机频率或降低运动黏度都可以提高雷诺数。

考虑到实际工况,相比降低介质的运动黏度,增大电流频率的方式更节能,更安全而且更易操作,该清洗设备选择改变电机频率的方式实现不同尺寸管路及液压元件的冲洗功能。

3 设备简介

3.1 原理图

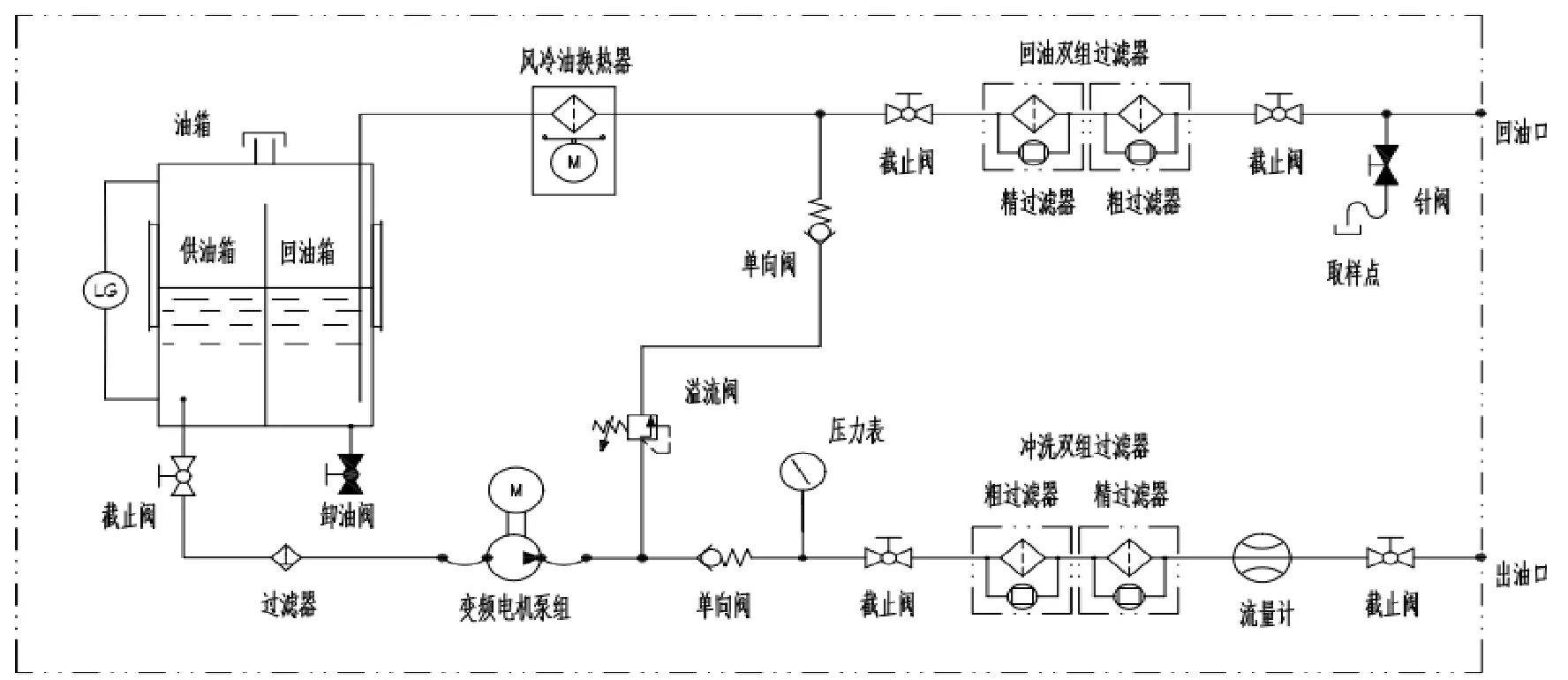

其工作原理见图1。

图1 设备工作原理图

3.2 工作原理

电机启动,将油液从供油箱吸入液压泵,期间通过过滤器进行粗级过滤,主要防止大颗粒进入液压泵从而对其造成损伤;油液通过液压泵增压后经过单向阀、截止阀、冲洗双过滤器、流量计、截止阀后进入被冲洗元件内,若单向阀损坏或截止阀堵塞而引起的压力过高可通过单向阀前端的溢流阀来实现泄放;冲洗双组过滤器中的粗级过滤器可以过滤一些大颗粒,更小的颗粒则由精过滤器来进一步过滤,此时可以直观读取该频率下通过冲洗设备的流量值。

从被清洗元件出来的油通过回油口回到冲洗设备;可通过开关针阀来取样检测清洁度是否达标;油液通过回油双组过滤器进行粗过滤和精过滤,将被冲洗元件中的杂质过滤,最后油液通过风冷换热器将部分热量和空气进行热交换,降低油温。

这样,油液的流动形成一个闭环回路,这样不断循环往复冲洗,可以将被清洗物体内部的杂质清洗干净以达到标准要求的清洁度。

当被清洗物体的尺寸有所改变时,可以调节变频器来调节冲洗时流体的流速,从而让油液尽可能处于紊流状态,以达到高效清洗的效果,当然清洗效率还取决于滤芯的过滤效果和更换频率。

3.3 元器件介绍

3.3.1 变频器

变频器是一种应用变频技术与微电子技术,通过改变电机工作电源频率方式来控制交流电机电力控制的设备。主要由整流、滤波、逆变、制动单元、驱动单元、检测单元及微处理单元组成。在该设备中,其主要作用是改变电机的电流频率来改变电机的转速从而改变泵的输出流量。

3.3.2 变频电机

变频电机是指在标准环境条件下,以100%额定负载在10%~100%额定速度范围内连续运行,温升不会超过该电机标定容许值的电机。其具有如下显著优点:

1)调速容易且节能。

2)电机结构简单、惯量小、造价低、容易维修且耐用。

3)可以扩大容量,实现高转速和高电压运行。4)可以实现软启动和快速制动。

5)无火花、防爆、环境适应能力强。

3.3.3 液压泵

液压泵是一种将机械能转化为压力和流量并提供给系统的元件,是靠发动机或电机驱动,从液压油箱中吸入油液,形成压力油排出,送到执行元件。按结构可分为齿轮泵、柱塞泵、叶片泵和螺杆泵。

用于高压、大排量冲洗,可以高压柱塞泵,因其具有额定压力高、结构紧凑、效率高和流量调节方便的优点。

3.3.4 过滤器

过滤器是一种输送介质管道上不可或缺的装置,主要由筒体、不锈钢滤网、排污部分、传动装置及电气控制部分组成。

简单的过滤器主要由筒体、不锈钢滤网组成,常见的有“T”型、“Y”型。流体介质从进口流入,经过滤网,大于滤网孔直径的杂质颗粒被拦截下来,如此不断循环达到清洁流体的效果。

带目视污染发讯器的过滤器主要通过进、出口之间产生的压差通过传动装置来传递给发讯器带来视觉上的一些变化,如颜色,从而提示更换或清洗滤芯;带电子传感器的过滤器主要通过压差变送器将压差信号转为电信号,反馈给控制中心从而提示更换或清洗滤芯,过滤器的选择需考虑更换滤芯的便捷性、经济性。

滤芯的过滤性能[4-5]对冲洗效果、效率的影响颇深,滤芯的过滤精度应满足液压系统的设计要求。

3.3.5 压力表

压力表是一种以弹性元件为敏感元件来测量并指示高于环境压力的仪表。其工作原理是通过表内的敏感元件(波登管、膜盒、波纹管)的弹性形变,再由表内机芯的转换机构将压力形变传递至指针,引起指针的转动来显示压力。

在本设备中,压力表需监测由电流频率改变而引起冲洗管路压力的改变,避免出现管路压力超过系统设计压力的情况。

3.3.6 流量计

流量计是一种指示被测流量和在选定的时间间隔内流体总量的仪表。其种类可分为差压式流量计、转子流量计、容积流量计、电磁流量计、超声波流量计等。

在本设备中,流量计可以检测设备的输出流量,从而调整电机的输入频率,保证设备的输出流量恒定。

3.3.7 溢流阀

溢流阀在液压系统中起安全保护作用。当系统压力达到设定值时,阀口逐渐开启,将一部分流体介质排出,使系统压力不超过设定值。

3.3.8 风冷油换热器

风冷油换热器是一种电机带动叶片转动产生风力将热流体的部分热量传递给冷流体(空气)的设备。当电机泵组在出口压力较高的情况下长时间运转时,油温会迅速升高,故该装置的作用就是降低回油温度。

4 结论

污染流体介质的主要因素有制造环节污染、运行阶段外界的污染、系统内部磨损所产生的金属微粒。而降低这些污染物的主要方法有:建设无尘车间、超声波清洗、循环冲洗,在考虑经济性和便捷性前提下,最终选择循环冲洗的方法减少介质中的污染,从而设计了该循环冲洗装置。

实践证明,该清洗设备配合优质滤芯和适配的清洗工装,可以高效地对SCM内的管阀件进行清洗,使其清洁度快速达标。