大功率五缸钻井泵机壳强度分析*

张全斌 张天临 牛玺辉 张龙洋

兰州兰石石油装备工程股份有限公司 兰州 730314

1 分析背景

我国石油钻采设备行业经过几十年的发展,石油资源开采逐步向深井、超深井、高压喷射钻井、大位移水平井、海洋平台钻井技术发展。钻井泵是石油矿场中应用非常广泛的机械设备,有钻机心脏之称。随着现代钻井工艺技术的发展,钻井泵势必朝大功率、大排量、大压力、长冲程、低冲次方向发展。泥浆泵最高压力为52 MPa,已可满足当前钻井作业的要求。为了提高泥浆泵的作业效率和速度,传统的三缸泥浆泵已无法达到要求,用户希望使用更大排量、更大压力的五缸钻井泵。五缸钻井泵常用于在高压下输送高黏度、高密度、高含沙量、高腐蚀性的液体,流量相对较大,使用工况非常复杂,工作环境异常恶劣,因此对五缸钻井泵可靠性及安全性提出越来越高的要求。大功率五缸钻井泵正在逐步取代三缸泥浆泵,成为市场的主力军。

机壳作为五缸钻井泵的主要部件,其设计质量直接影响五缸钻井泵的可靠性、平稳性、制造成本等。对五缸钻井泵而言,保证机壳具有足够且合理的强度和刚度是后续正常设计工作的前提。五缸钻井泵机壳采用焊接壳体形式,具有体积小、质量小、加工方便等优点。为保证五缸钻井泵的工作状态及寿命,要对机壳进行探伤检查及去应力处理。

2 机壳受力分析

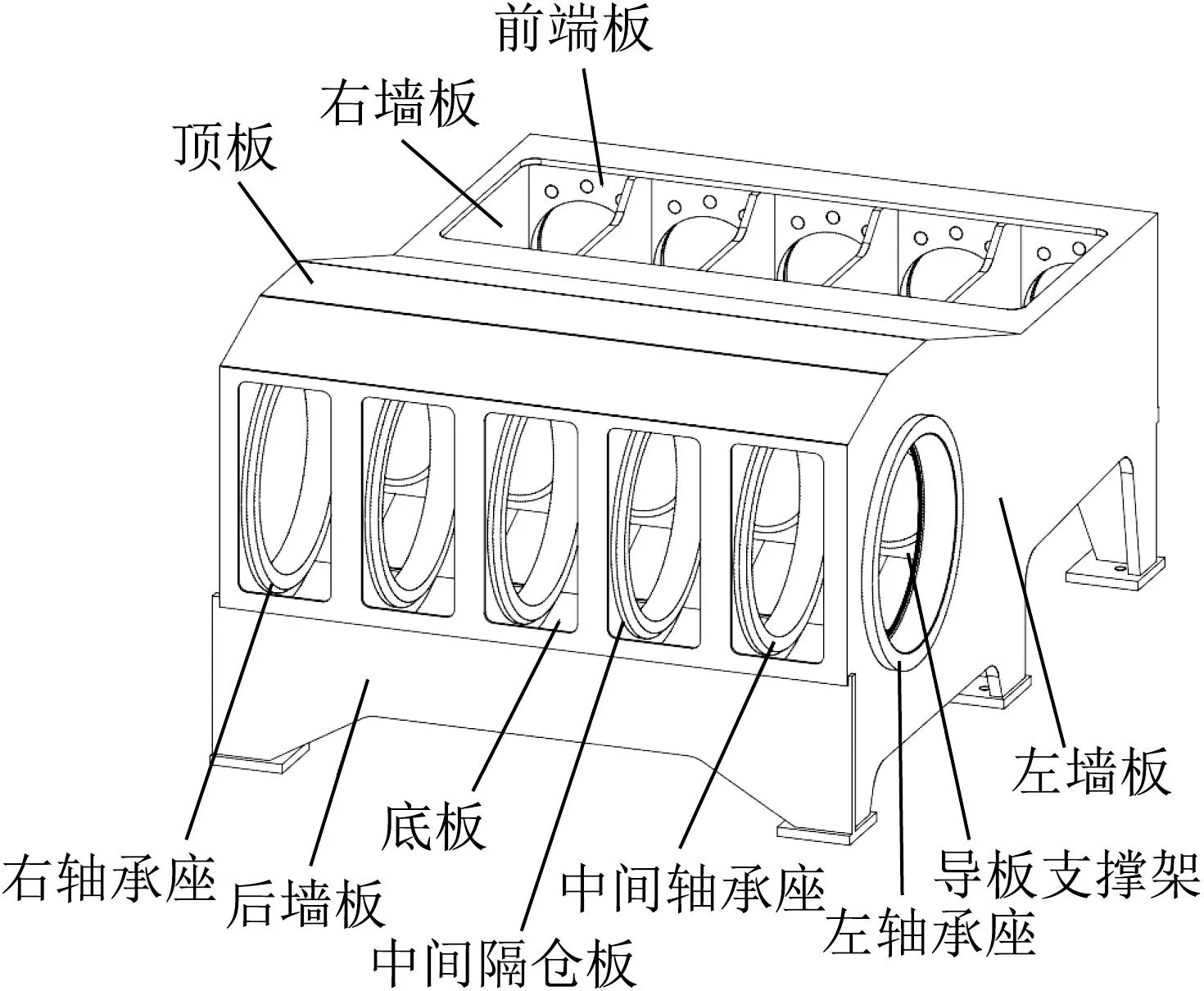

大功率五缸钻井泵机壳采用钢板组焊结构,主要由左右墙板、中间隔仓板、导板支撑架、前端板、后墙板、底板、顶板、左右轴承座、中间轴承座等组成,三维模型结构如图1所示。机壳承载五个活塞交替变化的作用力,通过液力端液压缸上的连接螺栓将活塞推力传递至前端板,曲轴对墙板、轴承座的作用力与支反力平衡。

图1 机壳三维模型结构

大功率五缸钻井泵在正常工作过程中,曲轴通过连接轴承在机壳轴承座上实现360°旋转。在旋转过程中,曲轴推动连杆时,将承受的连杆载荷传递至机壳轴承座。由于曲轴在旋转一周的过程中五个缸的工作过程时刻交替变化,因此为使计算结果更为精确,依据五缸钻井泵的工作过程,在计算时使用参数驱动,计算曲轴每旋转1°时曲轴、机壳、导板的应力,同时提取各轴承座处的支反力及动力输入端处的输入扭矩。

曲轴在X方向和Y方向的分支反力、支反力求解计算为:

(1)

式中:i为曲拐编号;Ni为支反力;Nix为X方向分支反力;Niy为Y方向分支反力。

左轴承座支反力计算为:

Ni=(Ri-1L0/2+Qi-1L0/2-Mi+Mi-1)/L0

(2)

右轴承座支反力计算为:

Ni=(Ri-1L0/2+Qi-1L0/2-Mi+1+Mi)/L0

(3)

式中:Ri-1为旋转惯性力;Qi-1为连杆力的水平分量或竖直分量;L0为相邻轴承中心间距,L0=410 mm;Mi、Mi-1、Mi+1为内弯矩 。

大功率五缸钻井泵曲轴采用五曲拐六支撑形式,是一个多点支撑超静定系统,因此采用三弯矩方程求解曲轴支撑处的内弯矩。支撑处内弯矩计算为:

8Mi-1+32Mi+8Mi+1=-3(Qi+1+Qi)L0

(4)

依据式(4)可分别求出支撑处X方向和Y方向的内弯矩。设第一个支撑处和最后一个支撑处的弯矩为0,即M1和M6为0。

根据计算结果,选取几个特殊工况位置的支反力,包括110°、155°、215°,见表1。

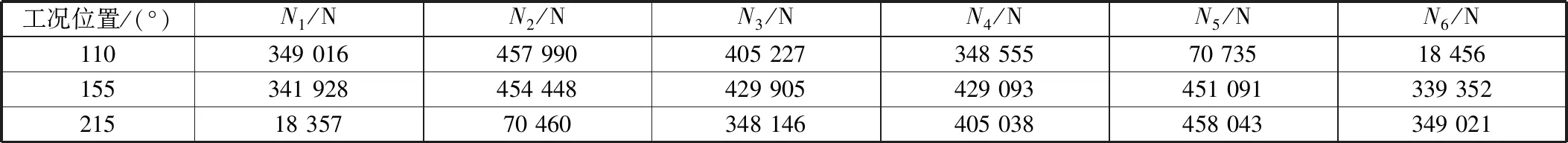

表1 工况位置支反力

3 机壳应力分析

3.1 计算模型

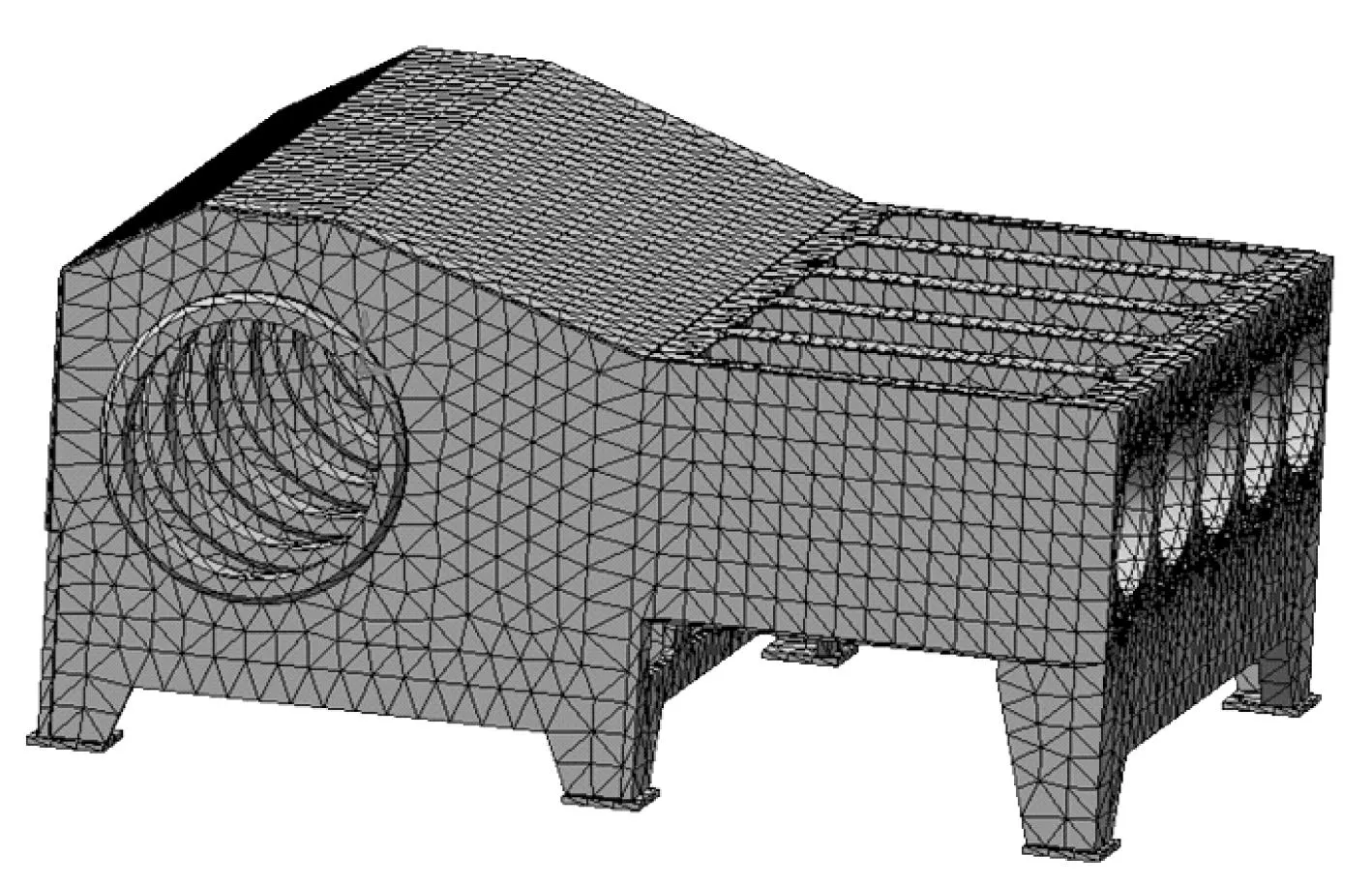

大功率五缸钻井泵机壳为组焊件,经过简化,对得到的机壳三维模型进行有限元分析。对机壳三维模型进行网格划分,采用默认单元尺寸设置,按自由网格进行划分,得到机壳有限元模型,如图2所示。

图2 机壳有限元模型

3.2 约束和载荷

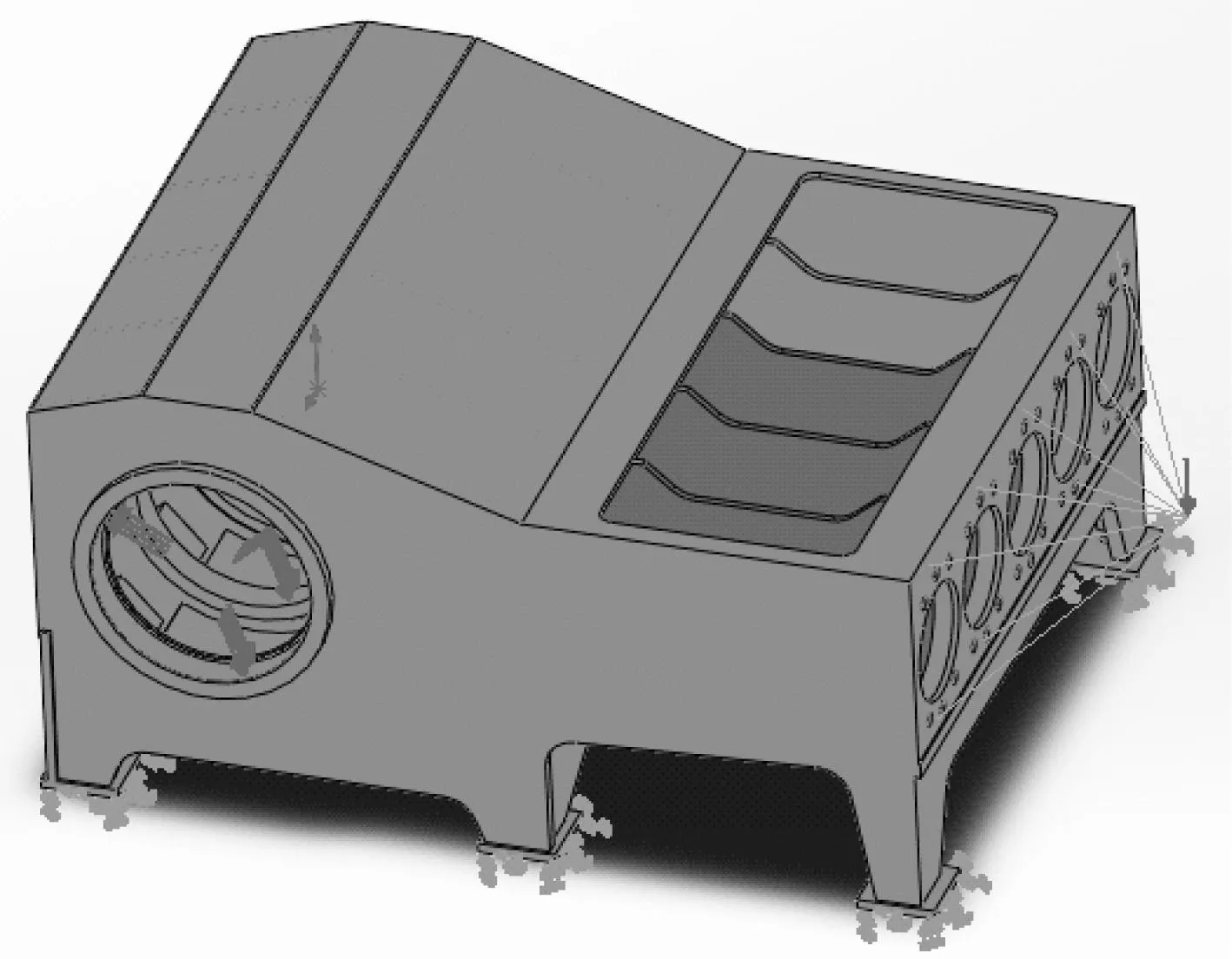

在SolidWorks软件Simulation模块中使用轴承载荷在轴承座上施加支反力,将表1中各个工况位置的支反力施加在轴承座上,对动力端机壳整体施加重力加速度,对液力端施加质量载荷,液力端重力为10.9 kN,载荷偏离机壳前端板0.5 m,竖直向下。

在底部六块底板处添加固定约束。

110°工况施加载荷及约束如图3所示,155°工况和215°工况施加载荷及约束的方法与110°工况类似。

图3 110°工况施加载荷及约束

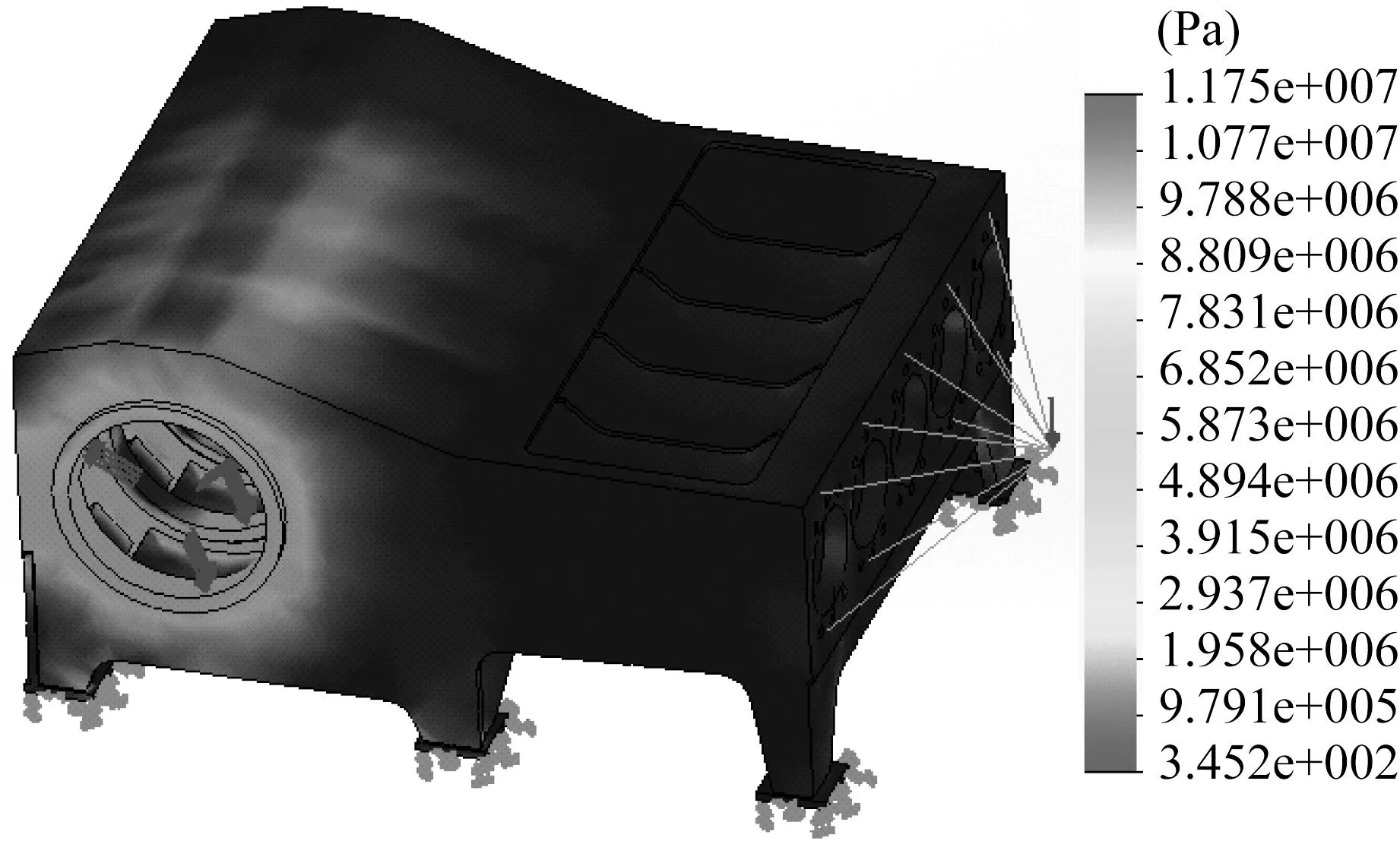

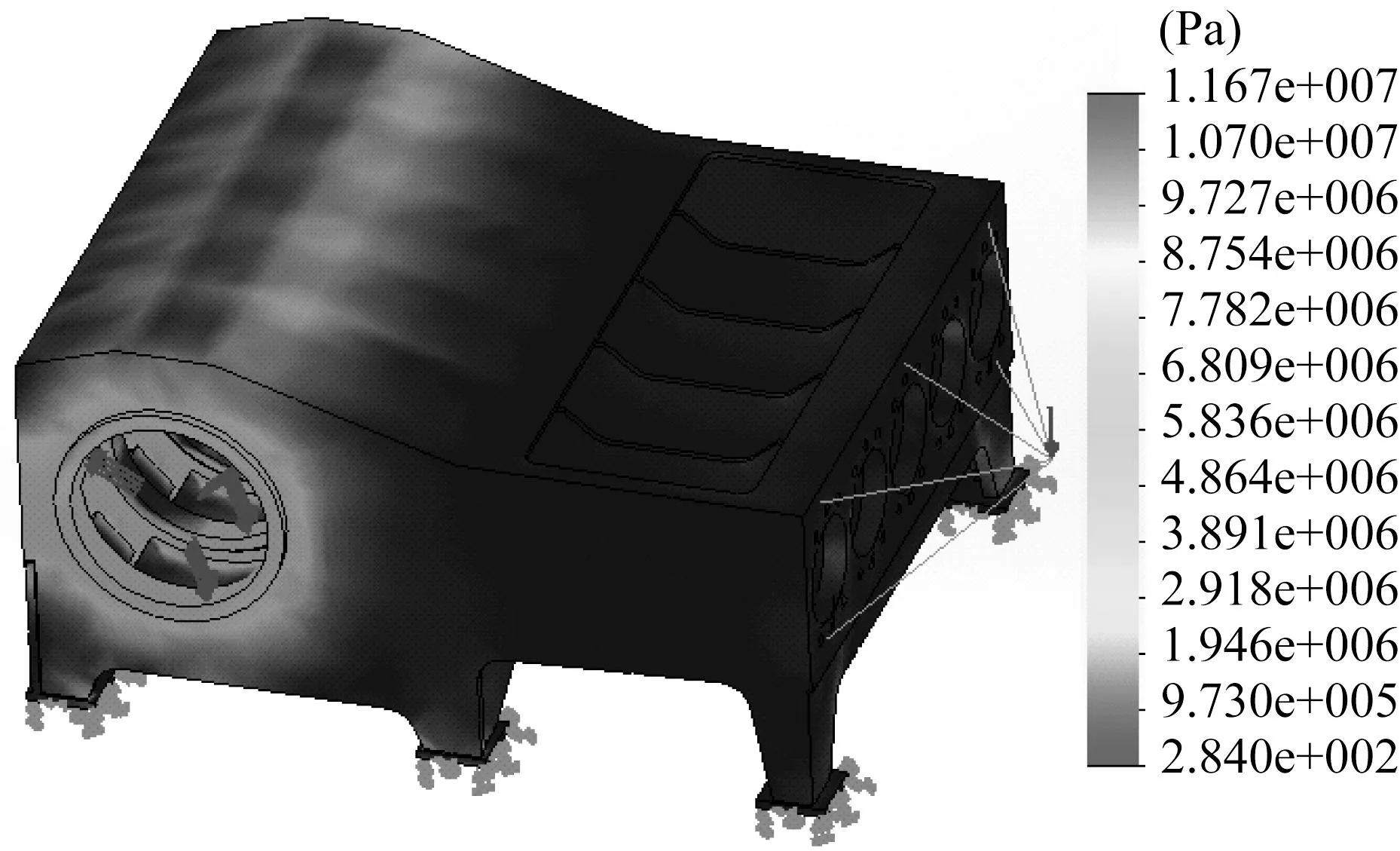

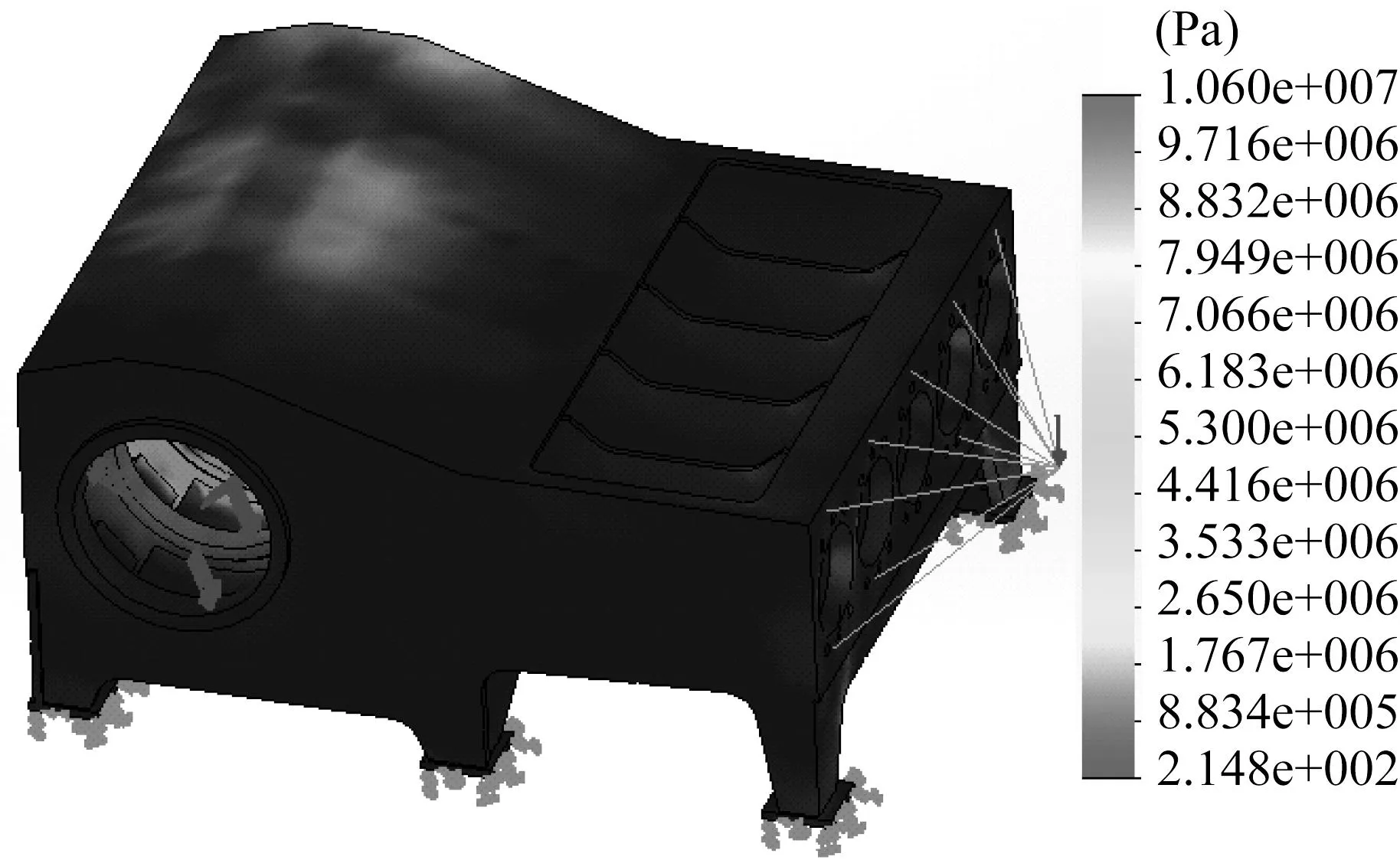

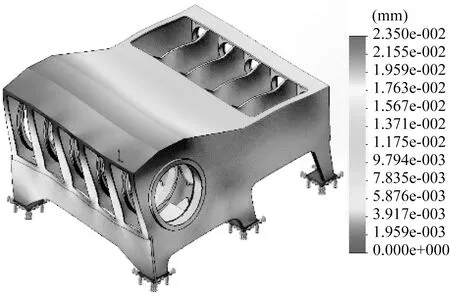

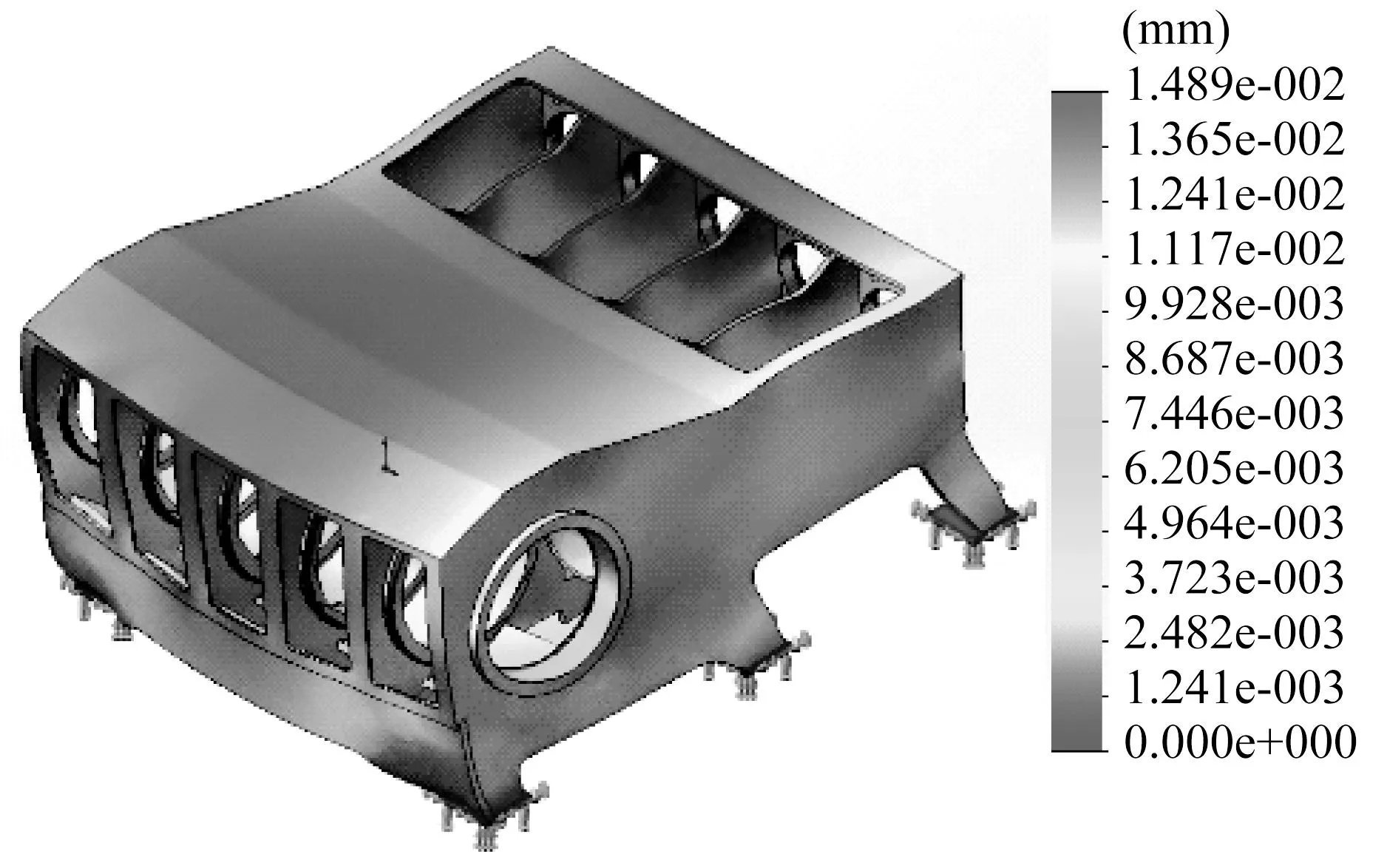

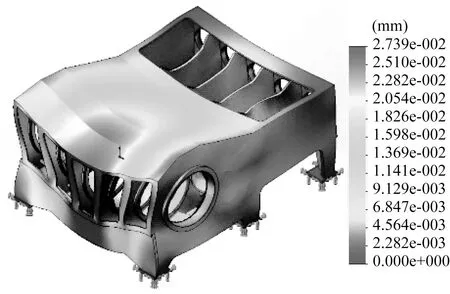

在完成有限元模型网格划分及施加载荷、约束的基础上,对机壳进行有限元分析,得到110°、155°、215°工况下的机壳应力云图,依次如图4、图5、图6所示。

图4 110°工况机壳应力云图

图5 155°工况机壳应力云图

图6 210°工况机壳应力云图

3.3 分析结果

机壳的材料为Q355钢,材料许用屈服极限为355 MPa,材料许用抗拉极限为470 MPa。由图4、图5、图6可得到,110°工况时,机壳最大应力位于轴承座处,为11.75 MPa;155°工况时,机壳最大应力为11.67 MPa;210°工况时,机壳最大应力为10.60 MPa。在110°工况下,应力最大。机壳整体变形和应力较小,因此可以得到如下结论:机壳结构设计满足强度要求。

4 机壳动力学分析

振动模态是弹性结构固有的整体特性,通过模态分析,可以了解结构在某一易受影响的频率范围内各阶主要模态的特性,判断在频段内结构在外部或内部各种振源作用下的实际振动响应。由此,模态分析是结构动态设计及设备故障诊断的重要方法。

对大功率五缸钻井泵机壳进行模态分析,得到机壳的固有频率、振型,以及振型参与因数,以此来分析五缸钻井泵曲轴及机壳的固有振动特性。振型参与因数为每个质点质量与振型中相应坐标乘积之和与振型主质量的比。通过合理调节结构的刚度和质量分布,避免结构在内部作用激励下产生共振。机壳模态主要影响因素为质量和刚度,载荷影响较小。在分析机壳的受力和各种约束条件对动态特性的影响后,对机壳底板施加约束,删除机壳中对应力变化及结构刚性影响较小的附件,使结果能真实反映机壳振动变形。

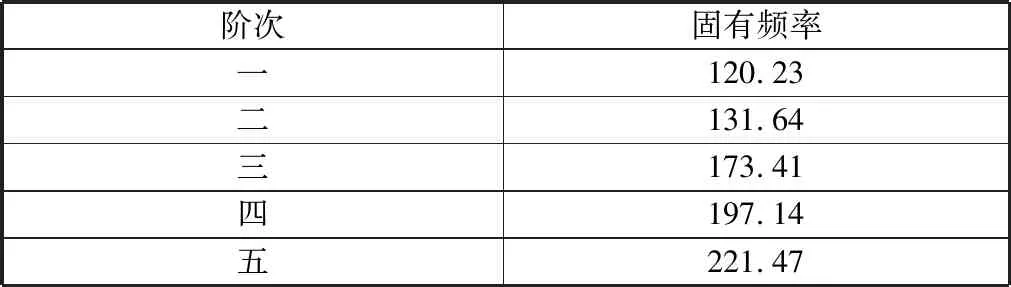

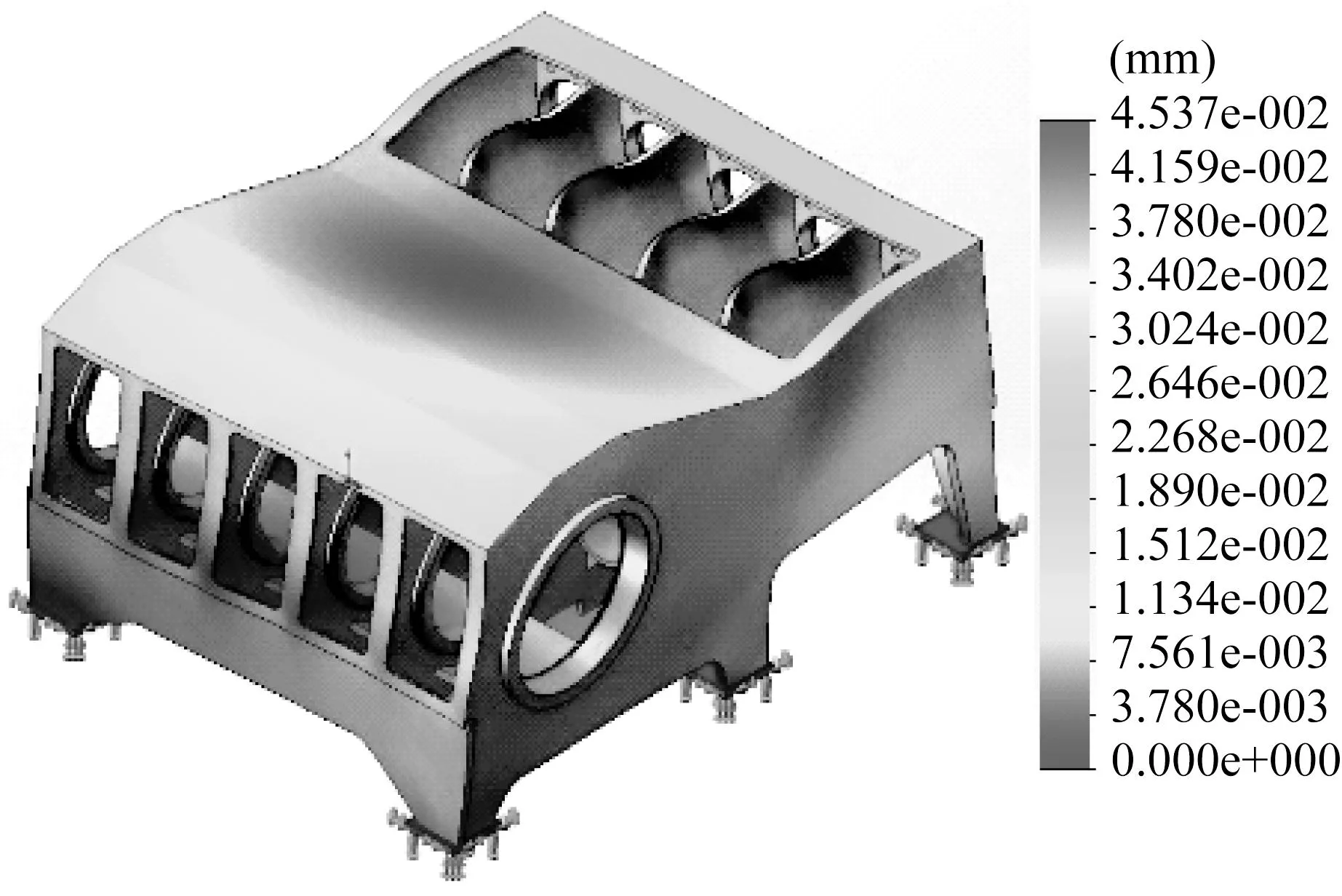

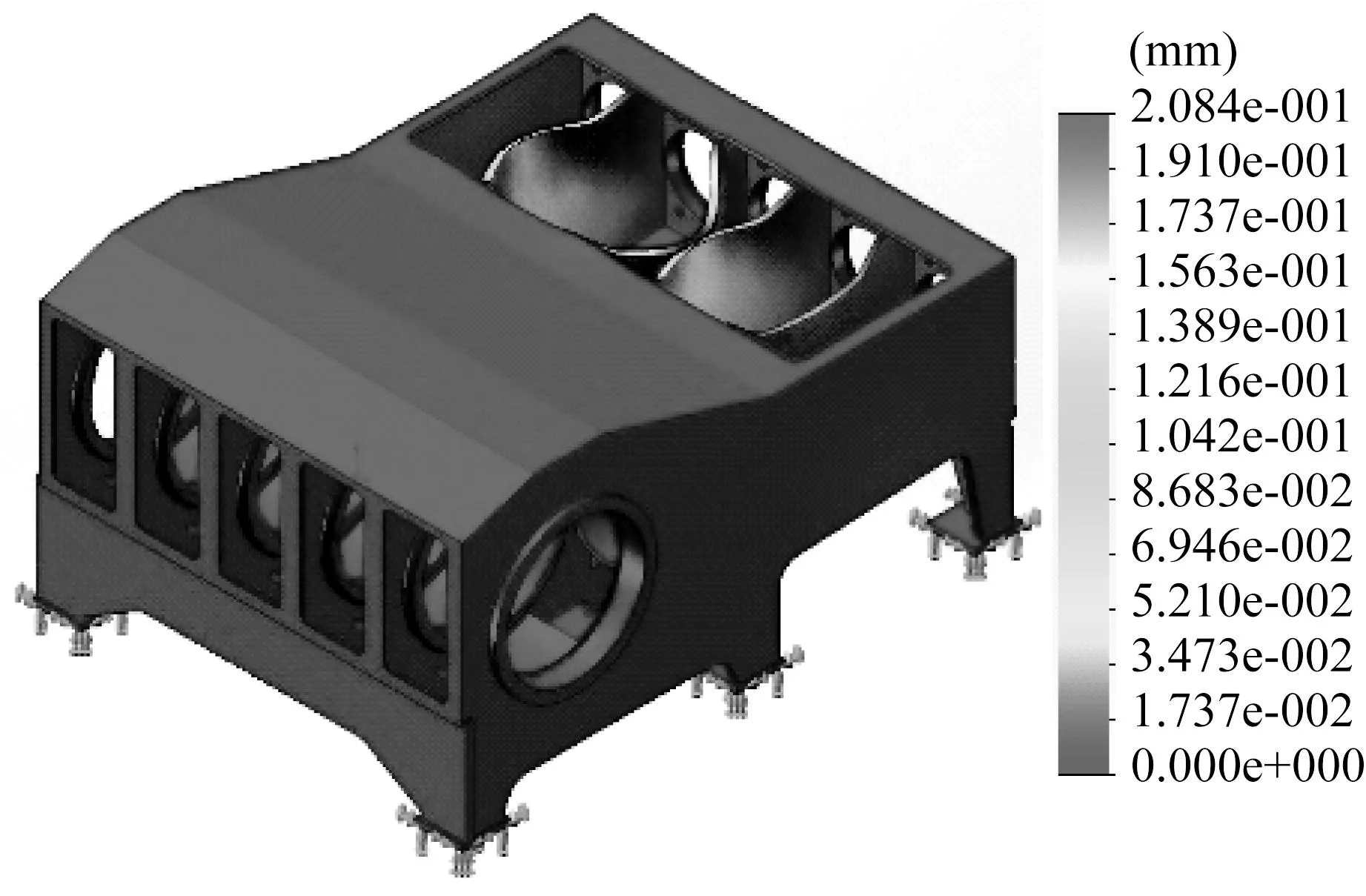

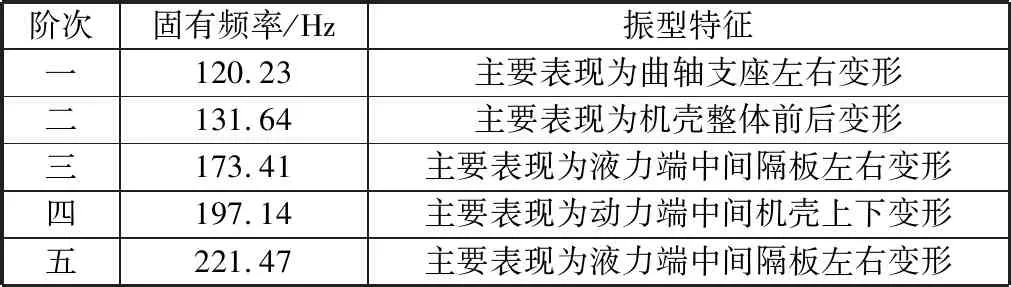

计算机壳的前五阶固有频率及对应的模态振型,得到机壳整体结构的振动周期和振动特征。机壳前五阶固有频率见表2,模态振型如图7~图11所示。

表2 机壳前五阶固有频率 Hz

图7 机壳一阶模态振型

图8 机壳二阶模态振型

图9 机壳三阶模态振型

图10 机壳四阶模态振型

图11 机壳五阶模态振型

由机壳的前五阶固有频率及模态振型,可以得到机壳整体结构的固有频率及振型特征,见表3。

表3 机壳固有频率及振型特征

由表3可以看出,五缸钻井泵机壳曲轴支座处、中间隔板处较为薄弱,在低频段中,上述位置存在较大的模态振幅。

五缸钻井泵动力端结构相对复杂,激励源多,曲轴的旋转运动和十字头介杆的往复运动等共同作用,导致机壳振动,以下对三种情况进行讨论。

第一,曲轴运转时产生的激励频率。

设计允许曲轴的最高转速为120 r/min,产生的激振频率f为2 Hz。

第二,十字头介杆往复运动时产生的激振频率。

十字头介杆往复运动时产生的激振频率为5倍曲轴运转时产生的激振频率,即10 Hz。由此可见,机壳一阶固有频率120.23 Hz远高于激振频率的叠加,所以正常运转时不会产生共振现象。

第三,电机运转时产生的激振频率。

电机额定共振频率为50 Hz,远低于机壳一阶固有频率,所以正常运转时不会产生共振现象。

通过对机壳前五阶模态的分析,得出机壳对于曲轴运转产生的激励不会产生共振现象,结构稳定。十字头介杆做往复运动时产生的激励也不会产生共振现象,结构稳定。电机正常运转时产生的激励同样不会产生共振现象,结构稳定。

5 结束语

大功率五缸钻井泵机壳具有相当复杂的结构,每个零部件的应力和变形也很复杂。通过有限元分析计算,得到机壳任一位置应力及变形,对机壳的刚度和强度有直观了解。通过动力学模态分析及计算,确定固有频率,发现薄弱环节,为机壳结构改进提供了依据。