液体凝胶堵漏技术在水平井中的应用

王国锋 田 军 赵瑞元 吕 刚 马 毅

1.川庆钻探工程有限公司长庆井下技术作业公司 西安 710021

2.长庆油田分公司第一采油厂 陕西延安 716009

1 应用背景

油井发生井漏、套管脱扣等复杂情况后,一般选用水泥浆封堵或套管补贴技术处理。经过这两种技术处理的井筒,虽然可以再进行油井的生产作业,但是较难承受30 MPa以上的压力,无法再进行环空体积压裂作业。如何解决一般堵漏技术难以承受高压,无法再进行体积压裂的问题,提出应用液体凝胶堵漏技术。液体凝胶堵漏技术在油井漏失处泵入一定的交联冻胶,主要成分为无收缩环氧树脂,冻胶凝固后形成琥珀状固体物质,可以承受数十兆帕的压力,可再进行大型压裂酸化作业。液体凝胶堵漏技术在水平井中的成功应用,为油井堵漏提供了一种新方案。

2 液体凝胶堵漏技术特点

液体胶塞堵漏技术采用无收缩环氧树脂作为主要封堵材料,添加多种定型剂,形成交联冻胶。冻胶凝固后,形成琥珀状固体物质,可以承受数十兆帕的压力。

由两个碳原子与一个氧原子形成的环称为环氧环或环氧基,含这类三元环的化合物统称为环氧化合物。环氧乙烷通过离子型聚合,可得到热塑性的聚氧化乙烯树脂,这种树脂被称为环氧树脂。

环氧树脂是一个分子中含有两个以上环氧基,并在适当的化学试剂下能形成三维交联网络状固化物的化合物总称。

环氧树脂的物理性特点包括八方面。

第一,力学性能高。

环氧树脂具有很大的内聚力,分子结构致密,因此力学性能高于酚醛树脂和不饱和聚酯等通用型热固性树脂。

第二,粘接性能优异。

环氧树脂具有很高的内聚强度等力学性能,因此粘接性能特别强,可用作结构胶。

第三,固化收缩率低。

环氧树脂的固化收缩率一般为1%~2%,所以产品尺寸稳定,内应力小,不易开裂。

第四,工艺性好。

环氧树脂固化时基本上不产生低分子挥发物,所以可低压成型或接触压成型。

第五,电性能好。

环氧树脂是热固性树脂中介电性能最好的之一。

第六,稳定性好。

不合碱、盐等杂质的环氧树脂不易变质,如贮存得当,密封,不受潮,不遇高温,贮存期为1 a。

第七,耐热性好。

环氧固化物的耐热温度一般为80~100 ℃,环氧树脂的耐热温度可达200 ℃或更高。

第八,综合性能好。

在热塑性树脂中,环氧树脂及其固化物的综合性能很好。

环氧树脂固化体系中,活性极大的环氧基、羟基,以及醚键、胺键、酯键等极性基团赋予环氧固化物极高的粘接强度。环氧树脂主要是指环氧氯丙烷与双酚A缩合而成的含羟基聚合物。采取不同的原料配比和制法,可以得到不同分子量的环氧树脂。低分子量的环氧树脂是黄色或琥珀色高黏度透明液体。高分子量的环氧树脂是固体,熔点为145~155 ℃,溶于丙酮、乙二醇、甲苯、苯乙烯等。高分子量环氧树脂与多元胺、有机酸酐或其它固化剂反应,使分子链发生交联而形成坚硬的体型高分子化合物。高分子量环氧树脂无臭无味,耐酸和耐碱性能好,耐热性、绝缘性、硬度、柔韧性均不错,对金属和非金属有优异的粘合力,可以作为金属、陶瓷、玻璃、木材的粘合剂,俗称万能胶。高分子量环氧树脂可以用于涂料、泡沫制品、绝缘制件等。低分子量环氧树脂可用作聚氯乙烯的稳定剂。常见的环氧树脂为缩水甘油类,其中的双酚A缩水甘油树脂简称为双酚A型环氧树脂。

3 压裂情况

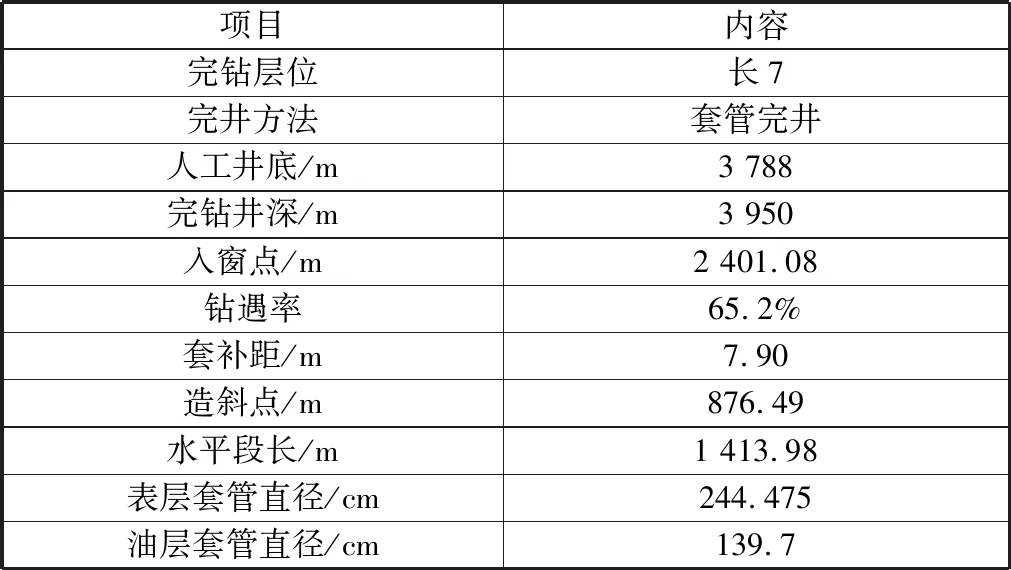

长庆油田致密油项目组的某采油水平井钻井基本数据见表1。

表1 水平井钻井基本数据

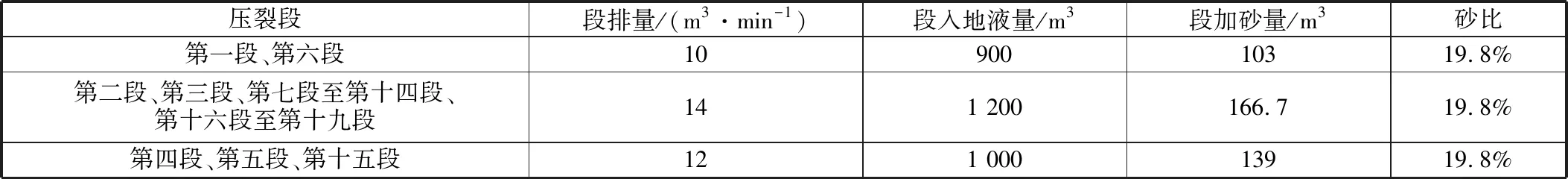

水平井采取长水平段准自然能量开发方式,井距为400 m,优化裂缝半长为190 m。采用多簇射孔及泵送可溶桥塞压裂工艺,水平井长7层各段设计压裂参数见表2。

表2 水平井长7层各段设计压裂参数

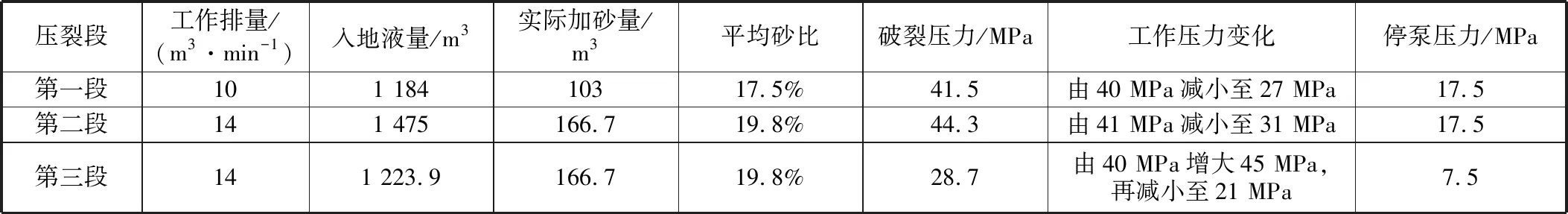

施工队伍就位后,迅速完成前期井筒处理工作,井筒试压为55 MPa,试压合格。2022年5月20日,顺利完成水平井第一段、第二段压裂施工。5月22日,压裂第三段,压裂中途加砂133.5 m3时,压力异常减小,加砂压力由45 MP减小至21 MPa。停泵压力为7.5 MPa,压力异常。施工单位决定暂缓施工,找到压力异常原因后再进行后续压裂作业。水平井长7层第一段至第三段实际压裂参数见表3。

表3 水平井长7层第一段至第三段实际压裂参数

初步分析原因,为水平井在压裂过程中按设计执行了超压限定,最高压力至45 MPa。在该压力条件下出现套管破损情况,归咎于套管质量差。

5月24日,用700型水泥车进行漏失量测试,200 m3活性水入井,排量为800 L/min,泵压为0,漏失量特别大。

4 封堵方案

针对水平井漏失量大的特点,施工单位和甲方商议决定先找漏,再堵漏。

6月4日,通过噪声井温、井下鹰眼测井进行了漏点验证,判断漏点位置在650 m左右。

6月7日,再次确认漏失情况,用60 m3活性水灌井筒,排量为1 800 L/min,泵压为0。放喷不出液,关井观察2 d,无压力。

8月20日,下油管带封隔器找漏,确认漏失点位于652~655 m。起下钻顺利,表明井筒正常。初步判定井筒丝扣脱落,有漏失,但未错位。

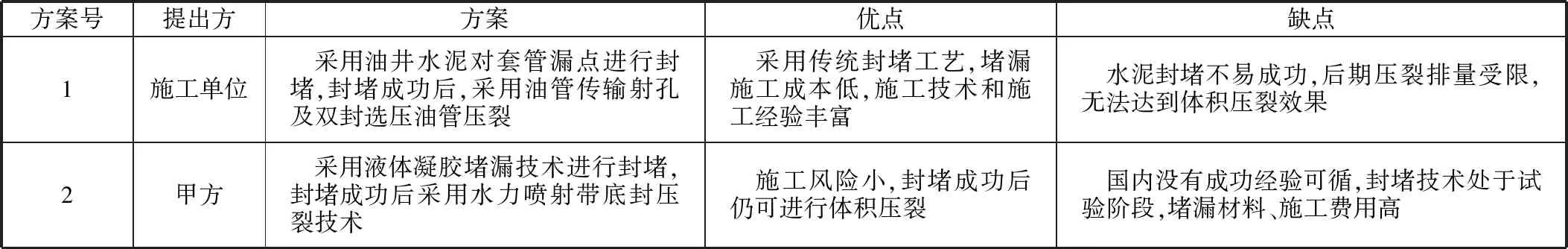

施工单位和甲方就后续封堵施工提出不同方案,对比见表4。

表4 封堵方案对比

经过施工单位和甲方的最后商议,决定采用甲方提出的方案进行水平井的后续封堵施工。

5 液体凝胶堵漏技术应用

液体凝胶堵漏技术原理为,在油井漏失处泵入一定的交联冻胶,冻胶凝固后形成琥珀状固体物质,可以承受数十兆帕的压力。修复后的井壁可以再进行油井的生产作业和压裂作业。

针对水平井的复杂情况,专家组决定分两步进行封堵施工。

第一步,在漏失点下方打两个桥塞,以保证挤封时堵剂全部进入漏失目的地层位置。

9月16日,在漏失点的下方3~5 m处下油管,在657.97 m和656.98 m处打两个桥塞,桥塞坐封完好。

第二步,在漏失点挤堵剂,以保证封堵漏失的目的地层。

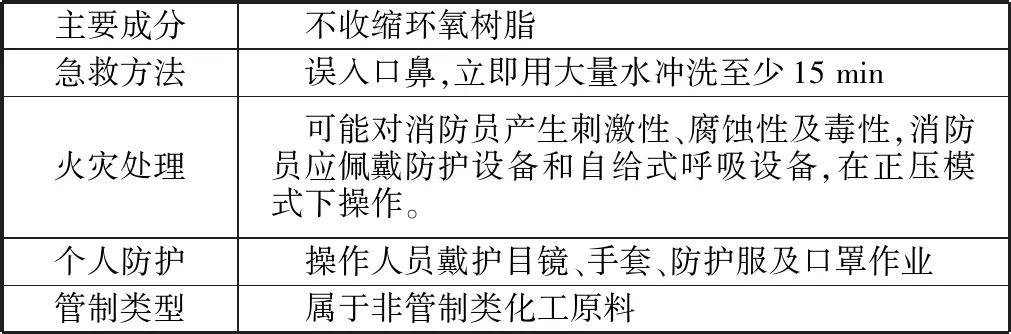

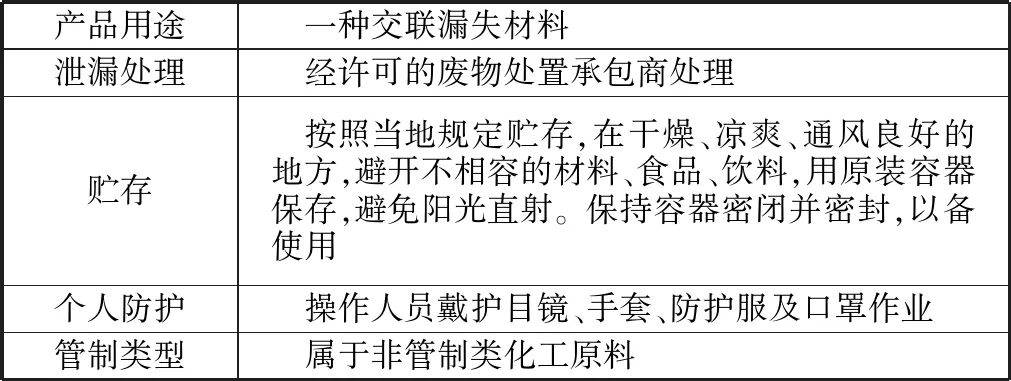

施工用堵剂的主要成分为油井水泥、液体胶塞、聚塞子。液体胶塞、聚塞子的特点分别见表5、表6。

表5 液体胶塞特点

表6 聚塞子特点

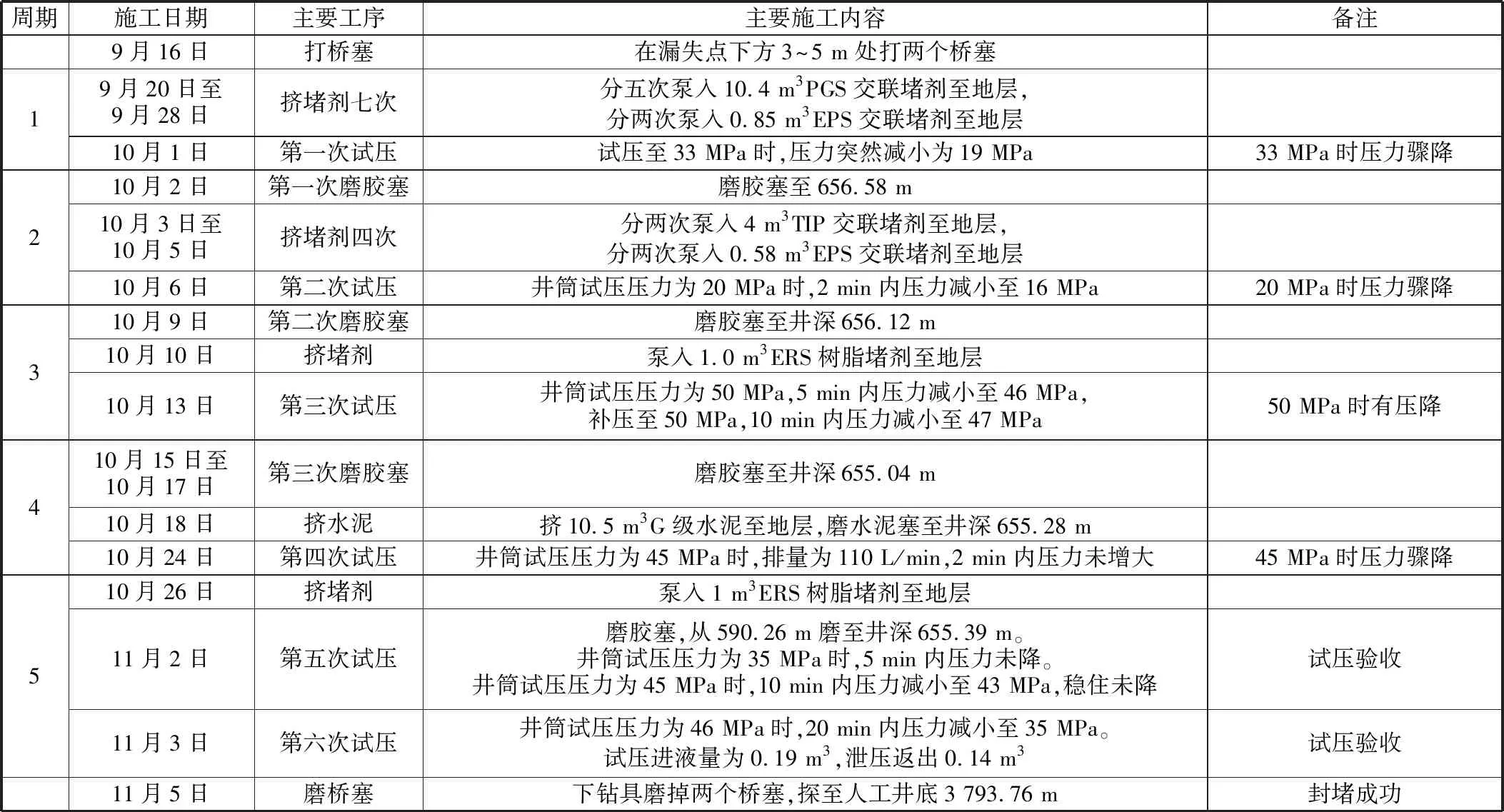

从9月22日起至11月3日,水平井进行挤堵剂施工,具体施工情况见表7。

表7 水平井挤堵剂施工情况

水平井堵漏基本方法为,向漏失层先注入大量水泥,堵住大部分裂缝,然后加入液体胶塞进行密封。经过向漏失点挤堵剂共13次,累计挤入堵剂15.83 m3,注水泥1次,挤入水泥10.5 m3,历时一个多月,堵漏完成。最后得到试压结果为:井筒试压压力为30 MPa时,5 min内压力未降,井筒试压压力为41 MPa时,5 min内压力减小至38 MPa;井筒试压压力为46 MPa时,20 min内压力减小至35 MPa。试压进液量为0.19 m3,泄压返出0.14 m3。

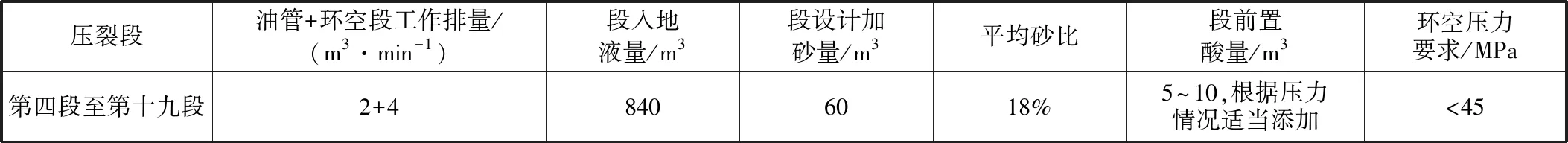

根据试压结果,甲方认为满足水力喷射和体积压裂的施工要求。对水平井的设计提出适当更改,采用双喷水力喷砂射孔,每段减少加砂规模和施工排量,改进设计的压裂参数见表8。

表8 水平长7层改进设计的压裂参数

水平井从11月12日开始第四段压裂至12月6日第十九段压裂完毕,累计加砂874 m3,累计入井液量13 058.3 m3,顺利完成后续16段的压裂施工。

6 结论和建议

油井发生井漏、套管脱扣等复杂情况后,可以考虑用液体凝胶堵漏技术进行堵漏。如果遇到高漏失层、地层裂隙,需用水泥或其它堵漏剂将大部分孔隙堵住,再用液体凝胶堵住微细孔隙,达到加固的作用。经过液体凝胶堵漏技术处理后的井筒,完全满足施工压力要求,再进行环空体积压裂作业,可极大提高后期作业效率和油井产能。液体凝胶堵漏技术具有良好的推广应用价值。