热处理制度对铝合金管材机械性能的影响分析

张红香

甘谷县职业中等专业学校 甘肃天水 741200

1 分析背景

铝合金是在纯铝的基础上加入适量的硅、铜、镁、锰等合金元素形成的金属制品,由于强度高、密度小、耐蚀性好,因此应用极为广泛,可以作为航空、航天、汽车、交通等行业的主要结构材料,制造商用车辆、铁路结构、船舶、机械零件等[1]。随着装备制造业技术的飞速变革与发展,铝合金的使用性能要求越来越高。为满足使用要求,铝合金生产工艺必须更加精准。铝合金可分为热处理不可强化铝合金和热处理可强化铝合金。热处理不可强化铝合金不能通过热处理的方法显著提高力学性能,固溶体成分不随温度而变化,不能借助于固溶处理强化,但可采用滚压、喷丸等冷作硬化加工方法来提高机械强度。热处理可强化铝合金通过采用淬火、时效等技术工艺方法来提高机械性能,这种方法在工业生产中广泛应用[2-4]。锻铝是铝铜镁硅系合金,以6082铝合金管材为例,这是一种热处理可强化铝合金,强化相为Mg2Si,淬火后一般进行人工时效,具有良好的工艺性能,塑性高,强度中等,耐腐蚀性好,锻造性较好,主要用于制造航空仪表工业中形状复杂、强度要求较高的锻件[5-7]。在实际应用中发现,满足一定技术条件下会出现同一批材料强度高的硬度不一定高,强度低的硬度反而高的问题。为此,笔者对铝合金管材在不同热处理制度下的强度与硬度之间的关系进行对比,总结出一套强度与硬度相对应的热处理制度,以提高产品的强度、硬度、延伸率等机械性能,更好地满足客户的使用要求。

2 试验方法

对φ55 mm×6 mm、φ42 mm×4 mm两种规格的6082铝合金管材利用锯床、车床、铣床等加工设备按照GB/T 16865—2013 《变形铝、镁及其合金加工制品 拉伸试验用试样及方法》制取试样[8],在520 ℃、40 min和535 ℃、40 min下分别进行淬火,按180 ℃和12 h、24 h进行人工时效,对淬火、时效的试样按GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》进行室温力学性能试验,硬度试验则按GB/T 231.1—2018 《金属材料 布氏硬度试验 第1部分:试验方法》进行。通过以上两组试验数据与530 ℃、40 min淬火,160 ℃和12 h人工时效数据进行对比,确认合适的热处理制度,以制订出根据不同需要而采用的不同热处理工制度。

3 试验过程

试验所需设备主要有热处理设备、硬度试验设备、拉力试验设备等。热处理设备采用 GY-30坩埚式盐浴炉,该炉为电阻炉升温加热,加热保温介质是硝盐,按65%NaNO3、35%KNO3配制,具有升温快、温度误差小、加热均匀的优点。人工时效所使用的设备是We-101电热鼓风干燥箱,温度误差为±1 K。硬度试验采用OM150万能硬度计进行,拉力试验采用100KN-2-5T拉力试验机进行。

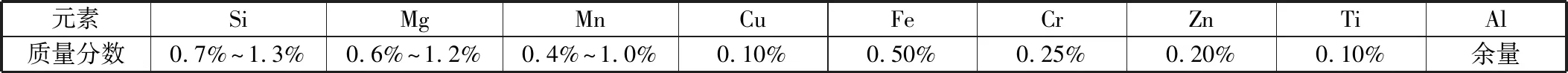

试验时,选择合金状态为6082T6,规格为φ42 mm×4 mm、φ55 mm×6 mm的铝合金管材,化学成分根据GB/T 3190—2020《变形铝及铝合金化学成分》配制,化学成分质量分数见表1。

表1 6082铝合金化学成分质量分数

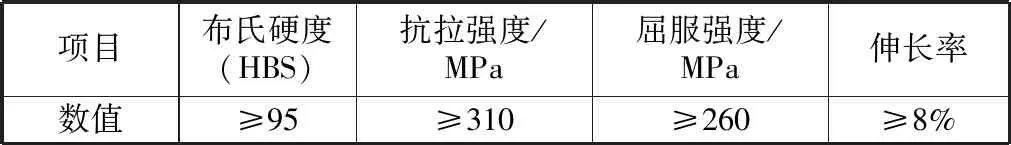

6082铝合金在520 ℃、40 min淬火,按160 ℃、12 h人工时效的机械性能见表2。

表2 6082铝合金机械性能

4 试验结果

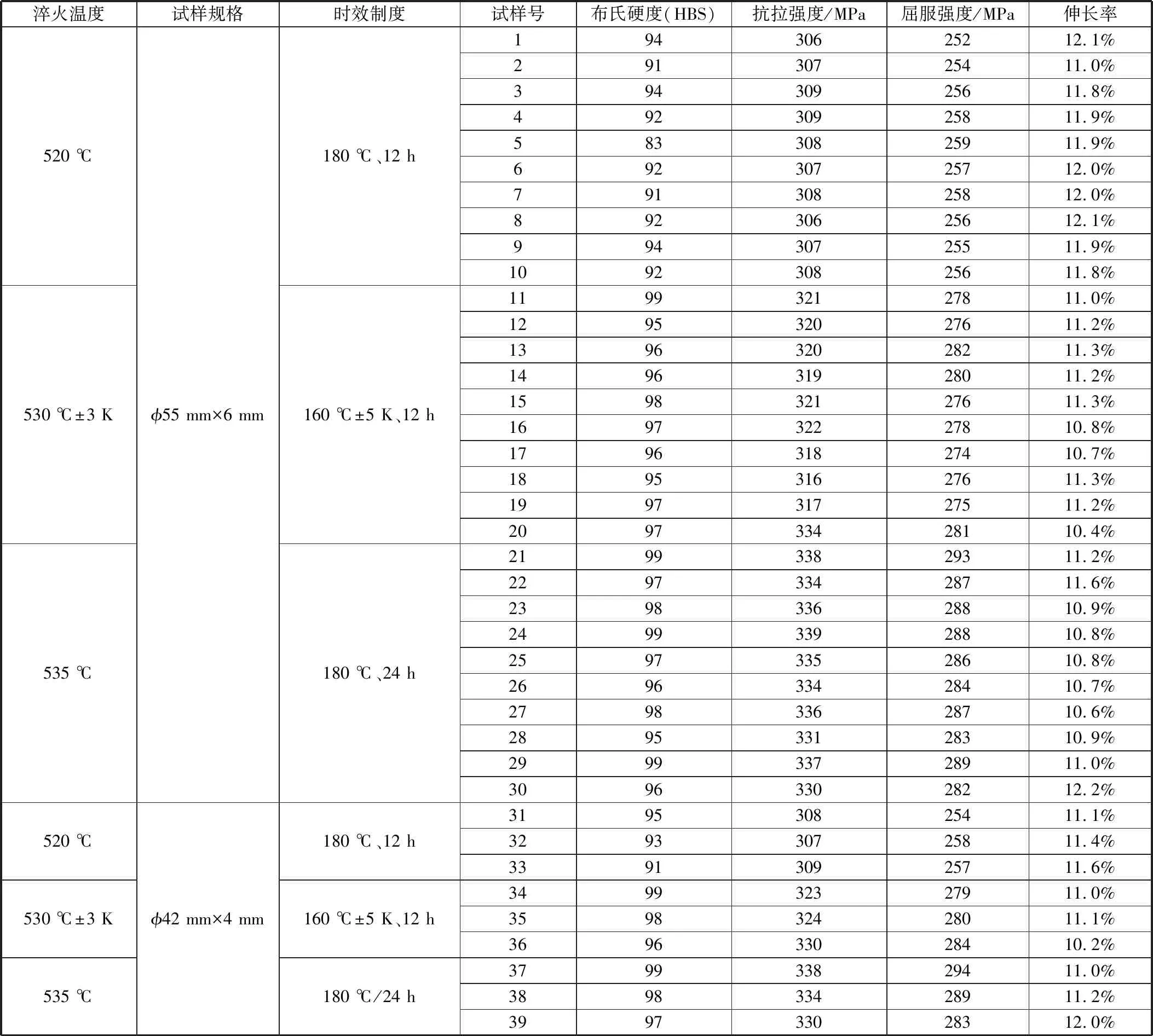

针对规格为φ55 mm×6 mm、φ42 mm×4 mm的6082铝合金管材,采用现有热处理制度,即淬火制度530 ℃±3 K、40 min,时效制度160 ℃±5 K、12 h,以及采用520 ℃、40 min和535 ℃、40 min淬火,按180 ℃和12 h、24 h时效,所得试验数据见表3。

表3 6082铝合金试验数据

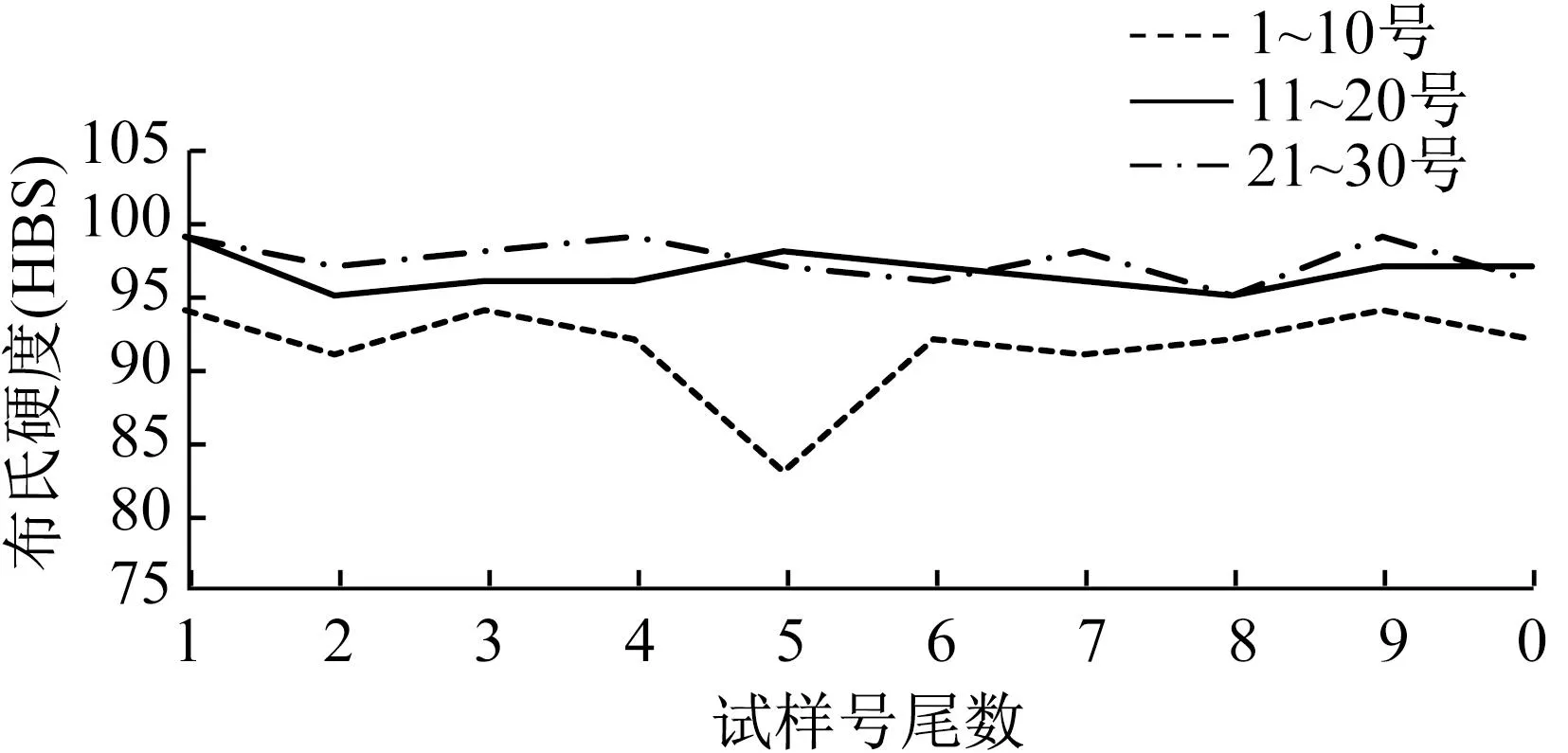

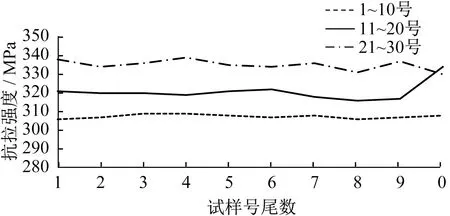

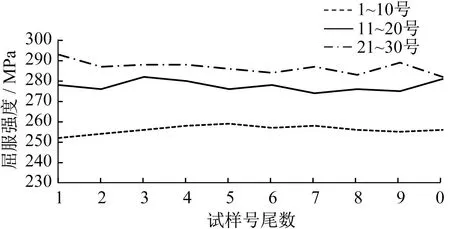

将规格为φ55 mm×6 mm的30个试样按照热处理制度分成三组。第一组试样为1~10号,520 ℃、40 min淬火、按180 ℃、12 h进行人工时效。第二组试样为11~20号,530 ℃、40 min淬火,按160 ℃、12 h进行人工时效。第三组试样为21~30号,535 ℃、40 min淬火,按180 ℃、24 h进行人工时效。试样硬度、抗拉强度、屈服强度依次如图1、图2、图3所示。

图1 试样硬度

图2 试样抗拉强度

图3 试样屈服强度

5 试验分析

从表3中可以看出,在不同热处理制度下,规格为φ55 mm×6 mm、φ42 mm×4 mm的6082铝合金管材的硬度、抗拉强度、屈服强度都不相同。1~10号试样的硬度、抗拉强度、屈服强度均不符合要求,只有延伸率符合要求。11~20号试样在530 ℃淬火,160 ℃保温12 h人工时效下,硬度、抗拉强度、屈服强度均符合要求,但是抗拉强度高的硬度不一定高,两者之间没有形成对应关系。34~36号试样抗拉强度高的硬度不一定高,从材料性能来说,此时的热处理制度没有达到最好的效果。21~30号试样在535 ℃淬火,180 ℃保温24 h人工时效下,硬度随着抗拉强度提高而增大,并且硬度、抗拉强度、屈服强度、伸长率都呈对应关系,符合一般的理论规律。37、38号试样同样符合以上规律,并且满足使用要求,因而得出此时的热处理制度是比较合适的。

从图1中可以看出,三条硬度曲线中,21~30号试样对应的数值整体较高,走向平缓,说明硬度相差不大。1~10号试样对应的数值最低,走向曲折,最大值和最小值相差较大,说明硬度不稳定。从图2中可以看出,三条抗拉强度曲线中,21~30号试样对应的数值整体较高,走向平缓,1~10号试样对应的数值整体最低。从图3中可以看出,三条屈服强度曲线中,21~30号试样对应的数值整体较高,走向平缓,1~10号试样对应的数值整体最低。将图1、图2、图3结合起来分析,会发现21~30号试样的硬度、抗拉强度、屈服强度在三组试样中数值最高,曲线的走向趋势基本一致。

也就是说,硬度高的力学性能指标也高,主要原因是强化相Mg2Si相细小且均匀,已经充分固溶,使机械性能较高。1~10号试样的硬度、抗拉强度、屈服强度在三组试样中数值最低,曲线走向没有一一对应,原因是合金中Mg2Si相粗大,没有完全溶入基体,起不到应有的强化作用,导致合金强度较低[8-9]。11~20号试样的硬度、抗拉强度、屈服强度数值居中,曲线走向不一致,即抗拉强度与硬度不成对应关系。

6 结束语

从试验分析可以看出,6082铝合金管材在不同的热处理状态下,力学性能与硬度都有所变化,变化趋势大致相同。为了保证6082铝合金管材经过热处理后发挥出最佳性能,在535 ℃、40 min进行淬火,之后采用180 ℃保温24 h人工时效,可以提高材料的力学性能,并且随着抗拉强度提高硬度也增大。要求不高的情况下,在530 ℃、40 min进行淬火,采用160 ℃±5 K保温12 h人工时效,材料的机械性能比较好,可以满足用户的需求。当然,在实际生产中,淬火温度不能太高。淬火温度过高,会产生过烧缺陷或者加热不均匀,使制品淬火内应力较大,在淬火过程中有时会开裂,导致淬火裂纹较易出现[11]。保温时间不能太长,一般选择40 min。如果延长保温时间,会使晶粒粗大,使机械性能变差。当淬火温度为535 ℃,保温时间为40 min时,机械性能趋于稳定且良好。总之,通过试验分析出了6082铝合金在不同热处理制度下的机械性能变化趋势,用于满足不同用户的使用要求。