故障安全型可编程序控制器在横剪线改造中的应用

赵 杰

上海日立能源电力变压器有限公司 上海 201206

1 应用背景

工厂早年引进的铁芯片横剪线,具备良好的加工效率,但安全设计并不能很好地保证操作人员的安全。在设备运行时,剪切区、叠料区、排废料区有硅钢片料飞溅伤人的风险,备料区的料卷开卷机没有相关防护,无法避免卷料砸落伤人。向原厂咨询安全集成升级价格,需要120多万元,价格昂贵。参考工厂另外一台引进的横剪线安全保护装置后,决定在改造中应用西门子S7-300故障安全型可编程序控制器。

2 设备情况

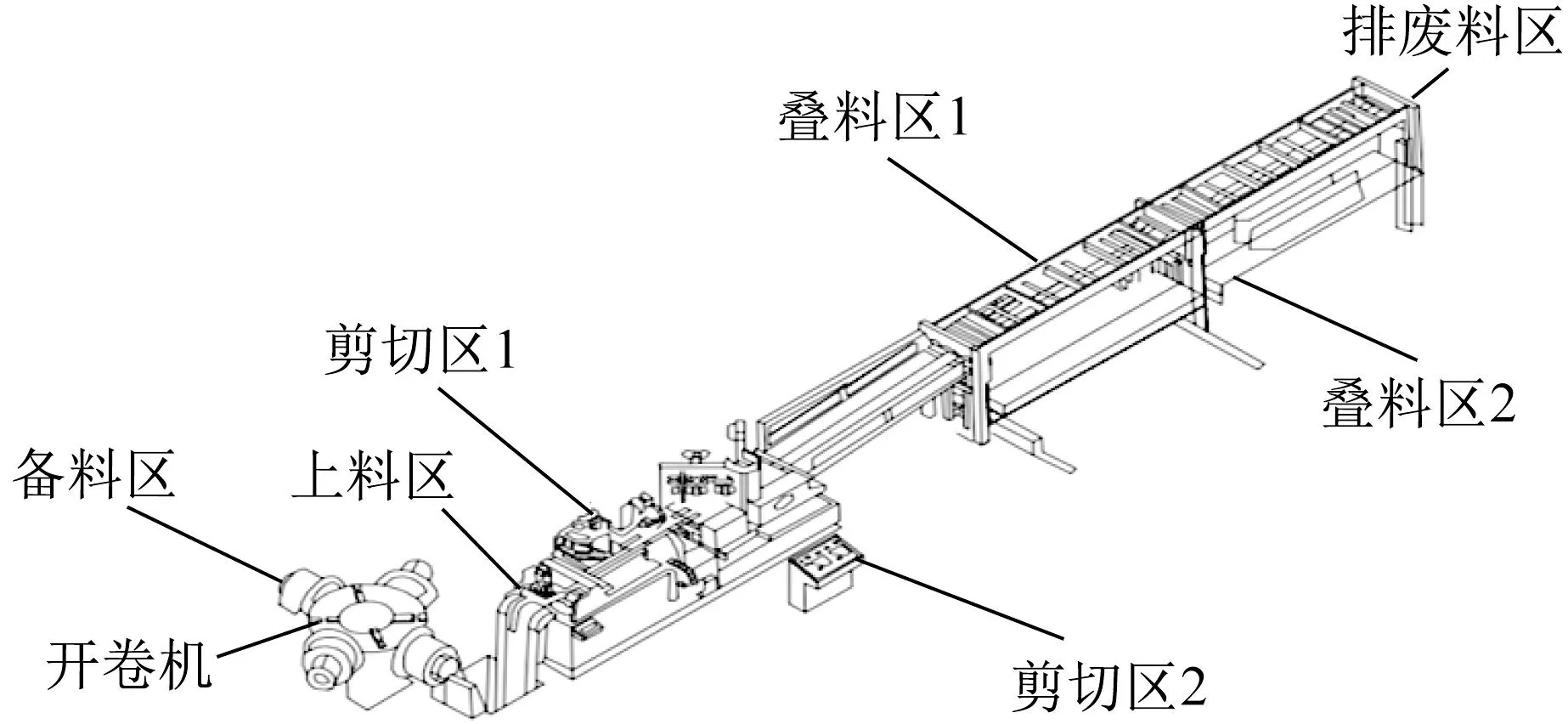

横剪线开始运行时,由头部上料区进料,硅钢片通过喂料辊、测长辊、伺服电机的协同配合,在设备的双侧定位导轨中高速行进,经由剪切区的冲孔刀具、V形刀具、±45°铡刀,剪切为变压器铁芯片。成型的铁芯片再经由传送压轮和传送带,高速行进至叠料区,根据程序设定按位置落料堆叠。加工完成一个规格的铁芯片,换料时会将剪刀料头直接送至横剪线尾部的废料桶内。在设备使用近20 a后,由于导轨、机械、传送装置皆发生不可逆转的损耗,影响导轨精度、机械刚性,片料有时会在加工中叠料,在排废料区发生飞溅出剪切线的现象。片料的边缘十分锋利,容易对周边人员造成伤害。备料区分度旋转的开卷机在带料分度旋转时也发生过料卷砸落的事件。这些现象对操作人员的安全有巨大威胁。为了减少类似事件,不得不降低设备的加工速度,这极大影响了设备加工效率。

设备情况如图1所示。

图1 设备情况

3 改造方案

根据设备存在的问题,制订改造方案。

对外围装置,进行如下改造:

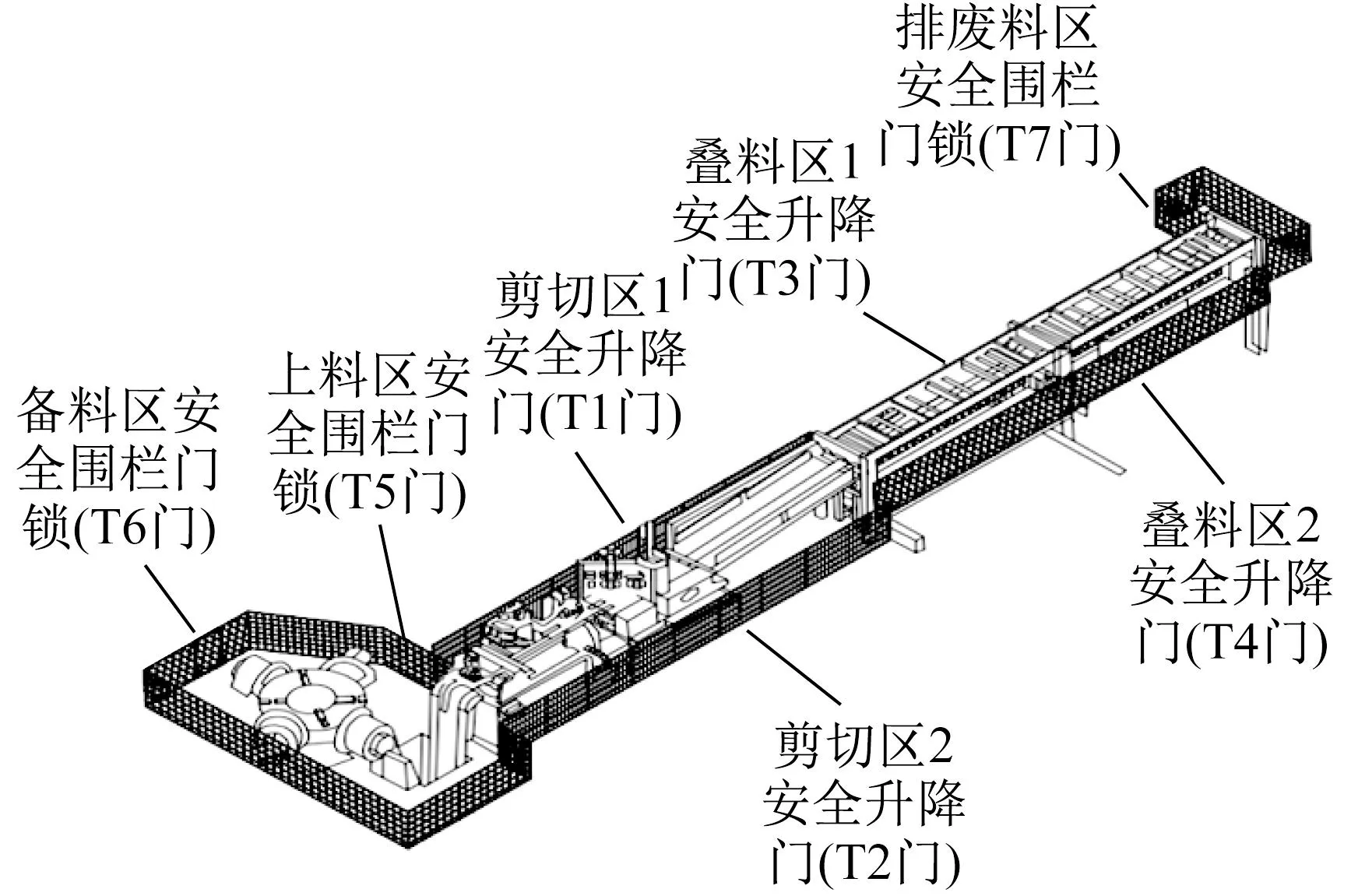

(1) 在头部备料区加装带安全电子锁的围栏,即T6门;

(2) 紧邻备料区的是开卷后带料送入导轨的上料区,也加装带安全电子锁的围栏,即T5门;

(3) 在剪切区两侧安装电动升降门,即T1门、T2门;

(4) 在叠料区两侧安装电动升降门,即T3门、T4门;

(5) 在排废料区安装带安全电子锁的围栏,即T7门。

外围装置改造方案如图2所示。

图2 外围装置改造方案

对安全联锁装置,选用TZ系列安全开关电子锁,用于T5门、T6门、T7门,同时选用NZ系列安全开关,用作T1门、T2门、T3门、T4门的限位开关。

进行安全互锁逻辑控制,T1门、T2门、T3门、T4门、T7门和主机运行实现逻辑互锁,任何一扇门不在关闭位置,设备将无法开启加工。这样做的目的是保证生产加工时升降门和围栏门关闭到位,避免发生片料飞溅伤人事件。 T5门、T6门和开卷机分度旋转功能实现逻辑互锁,只有当门关闭时,才允许旋转分度,避免料卷砸落伤人事件。

4 故障安全型可编程序控制器特点

应用的门子S7-300故障安全型可编程序控制器,安全等级与普通可编程序控制器不同。S7-300故障安全型可编程序控制器经过德国技术监督协会安规认证,符合安全完整性等级第三等级,并且符合IEC 61508控制系统安全相关部件标准的要求。

故障安全型可编程序控制器在硬件设计和制造方面和普通可编程序控制器有很大不同。主机或功能模块、执行件出现故障时,故障安全型可编程序控制器能准确响应,及时切断输出。例如,项目中输入输出模块应用的是FDI和FDO,都是双通道设计,可以对外围信号进行比较和校验。另外,在硬件上增加更多的诊断功能,能够对外部短路或断路故障进行诊断。由此,当在编程软件中进行硬件组态时,普通输入输出模块只配置单独的输入和输出地址,而对于FDI,系统还会进行输出地址分配,对于FDO,则进行输入地址分配,作用是FDI周期性对外围线路或者元件进行信号输出检测,确认是否有异常,同理,FDO周期性对线路和执行件进行状态采样检测。故障安全型可编程序控制器输出模块如图3所示。另外,主机中央处理器应用双处理器冗余结构,两个处理器对数据进行处理时进行交互检验,各自的处理结果存储在各自内存中,只有结果一致,才会进行输出,如果结果出现不一致,那么系统执行安全保护措施,或者安全停机。由以上分析可见,基于硬件层面的多种升级,故障安全型可编程序控制器相较于普通可编程序控制器,安全保护功能提升是非常全面的。

图3 故障安全型可编程序控制器输出模块

在通信功能上,故障安全型可编程序控制器遵循的是ProfiSafe协议,这是在常规标准数据传输系统的基础上附加的用于安全功能的传输协议,可以与标准ProfiBus或ProfiNet总线融为一体,既可以避免额外的线路铺设,又能够为日后进行其它功能添加提高便捷性。ProfiSafe协议同样通过德国技术监督协会安规测试,符合安全完整性等级第三等级,对于可能突发的安全危害,如设备中的电磁干扰,以及FDI、FDO硬件发生损坏,都能保证数据交互,并且执行安全保护措施。

5 可编程序控制器程序

根据项目实际,制订程序所需的输入输出功能表,见表1、表2。

表1 输入表

表2 输出表

由于剪切线自身的可编程序控制器的程序是加密的,无法对其进行直接更改,因此在项目中硬件和程序组合升级皆独立于设备原厂设计,程序编辑和应用通过对设备原本的一些信号进行短接。与安全相关的输出通过控制外加继电器,将继电器的触点串联接入设备自身的执行件线路中。例如对于禁止开卷机分度旋转,将继电器的触点串联接入开卷机动作的电磁阀线圈回路中。

在程序编译软件方面,有别于一般S7-300可编程序控制器仅需要版本合适的STEP7,故障安全型可编程序控制器还需要S7 Distributed Safety软件包,这是西门子专为故障安全型可编程序控制器提供进行程序编辑的插件。S7 Distributed Safety安装完成之后,会自动集成到Step7中,不需要专门启动。启动任何一个Step7应用程序,即可使用S7 Distributed Safety进行组态和编程。

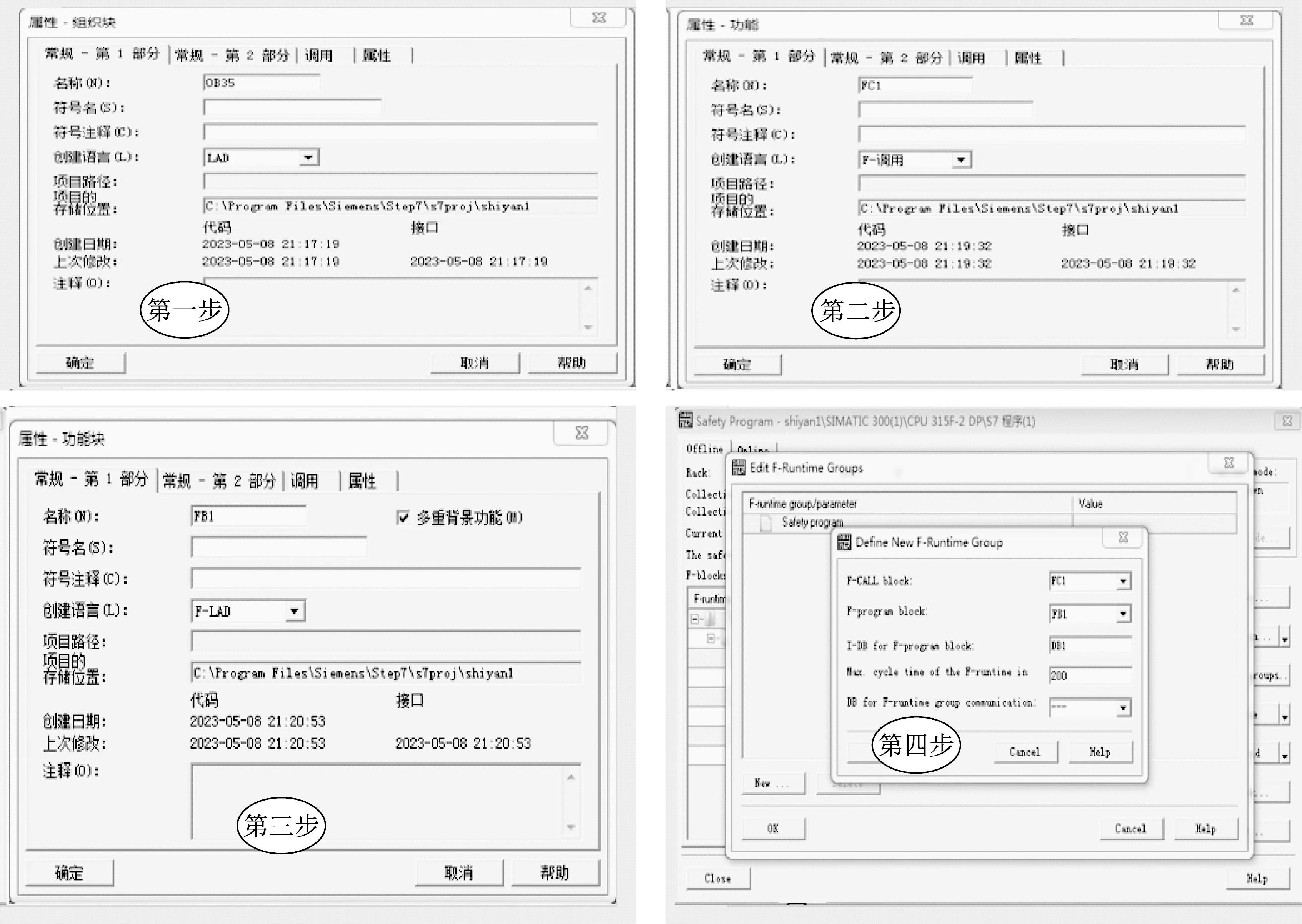

在软件界面中进行硬件组态后,需要创建故障安全型可编程序控制器程序所需要的安全组织块。第一步,在块界面插入一个新的组织块,命名为OB35,创建语言选择LAD。第二步,通过同样操作建立一个安全功能FC1,创建语言选择F-调用。第三步,建立安全主程序功能块FB1,创建语言为F-LAD。第四步,创建安全运行组,并在OB35中建立F-调用。安全组织块创建流程如图4所示。

图4 安全组织块创建流程

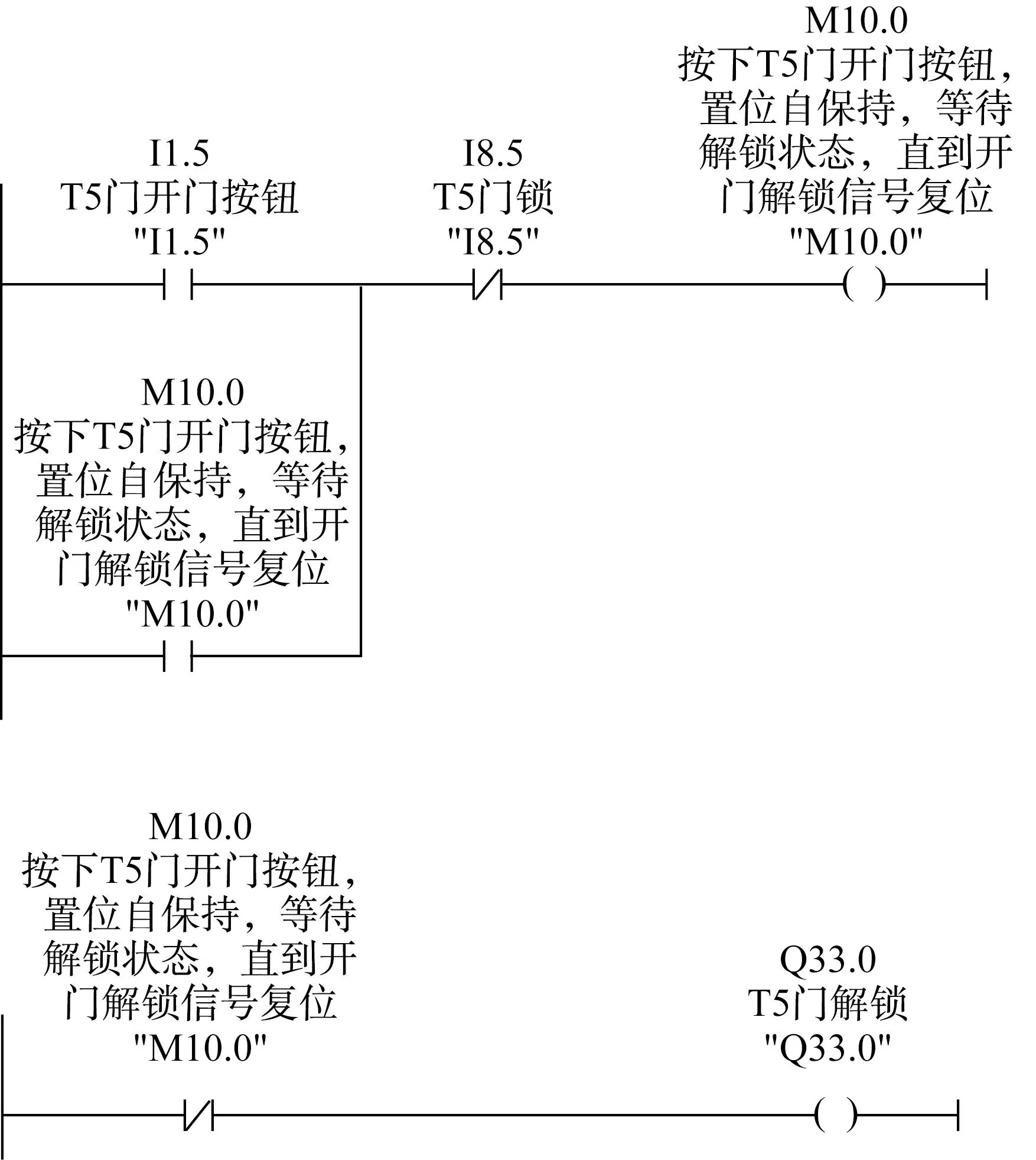

T5门、T6门、T7门选用的是TZ系列安全开关电子锁,具有磁力门锁及额外的互锁监控功能,锁止类型为通电解锁,通过电磁线圈的得电来控制锁体内部的弹簧动作,实现开锁。在锁的内部,还有监控锁体插销片位置的触点元件。当门闭合时,常闭触点闭合。当门打开时,常闭触点断开。以T5门为例,程序逻辑如图5所示。当按下开门按钮后,此时插销片仍在锁止位置,输出中间状态位M10.0,和锁止位置信号一起对该位形成自锁。将M10.0作为一个常开信号来触发输出Q33.0,使锁内电磁线圈得电,弹簧动作解锁。随后将门拉开,插销片脱离锁止位置,常闭触点断开,将M10.0自锁复位,电子锁线圈失电,锁内弹簧复位。门关闭后,插销片再次回到锁止位置。T6门、T7门的程序逻辑与T5门相同。

图5 T5门程序逻辑

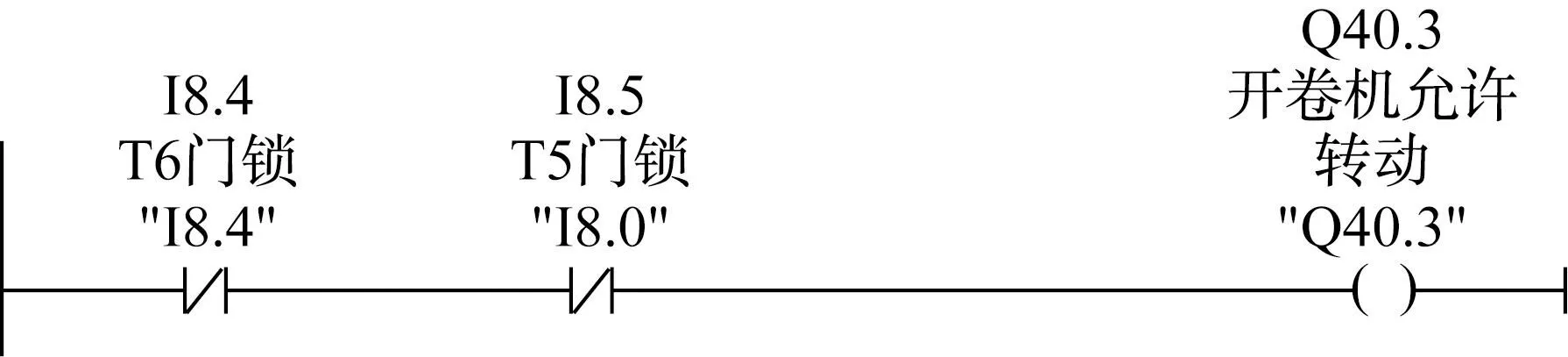

对于开卷机的旋转分度约束条件,同样利用电子锁的插销位置信号,如图6所示。当T5门、T6门的插销位置都在锁止位时,常闭信号生效,在门关闭的情况下,开卷机允许旋转分度。输出信号Q40.3外接一个继电器,将常开触点串联接入开卷机原厂配置的控制回路中,一旦插销不在锁止位置,就能形成开卷机无法动作的机制,避免门打开时开卷机旋转,防止料卷砸落伤人事件。

图6 开卷机旋转分度约束

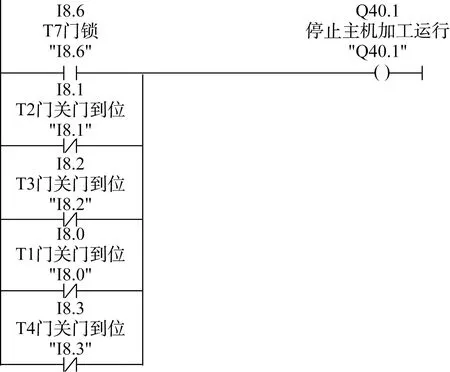

对于剪切区和叠料区升降门,依靠细密的网格门保护,可以避免加工时有片料飞溅伤人的危险。排废料区的围栏门如果打开,区域内有工作人员清理废料,设备又处于运行状态,有废料排出,会直接对现场人员造成伤害。停止主机加工运行逻辑如图7所示。T7门打开,利用它的不在锁止位的信号,并联T1门至T4门任意一个的关门到位限位开关触发,则常开信号断开,常闭信号闭合,停止主机加工运行的输出信号生效。与开卷机允许分度相同,输出信号外接继电器,将触点串联接入主机运行的控制回路中。

图7 停止主机加工运行逻辑

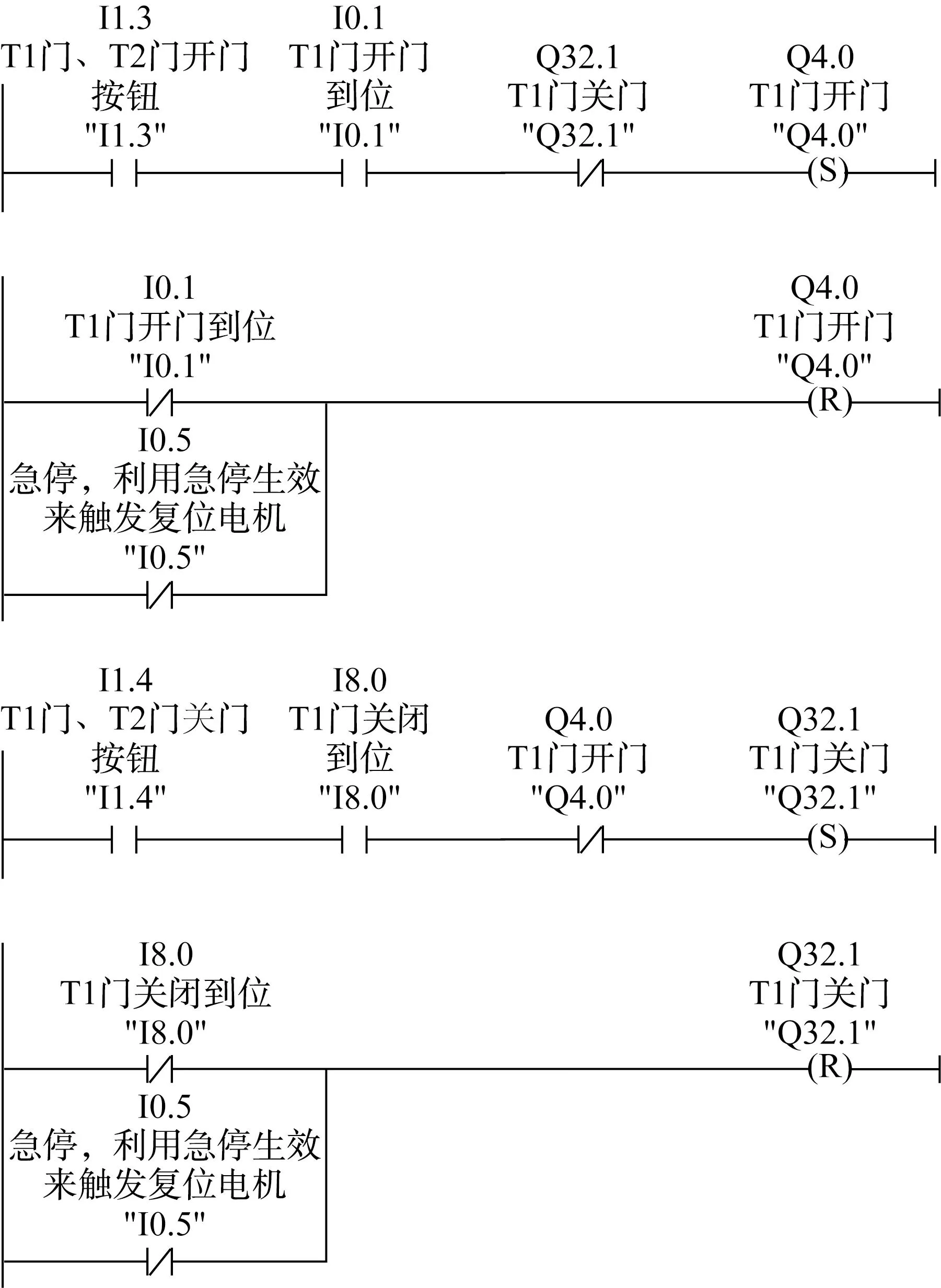

T1门至T4门带配重块,负载较轻,控制电机的变频器依靠可编程序控制器给出信号。以T1门为例,电机正反转,即开关门的程序逻辑如图8所示。按下开门按钮,上限位开关接常闭触点,直流24V常通,即常开信号I0.1接通,和反转输出形成互锁后,将开门的输出线圈Q4.0置位生效。这一输出直接接入变频器的正转启动信号。当门的限位挡条压住限位的机械触点时,常开信号I0.1断开,常闭信号生效,复位Q4.0。为了应对在开关门时有异常情况发生,增加一个内部为常闭接点的急停开关。

图8 T1门开关门程序逻辑

6 报警监控系统

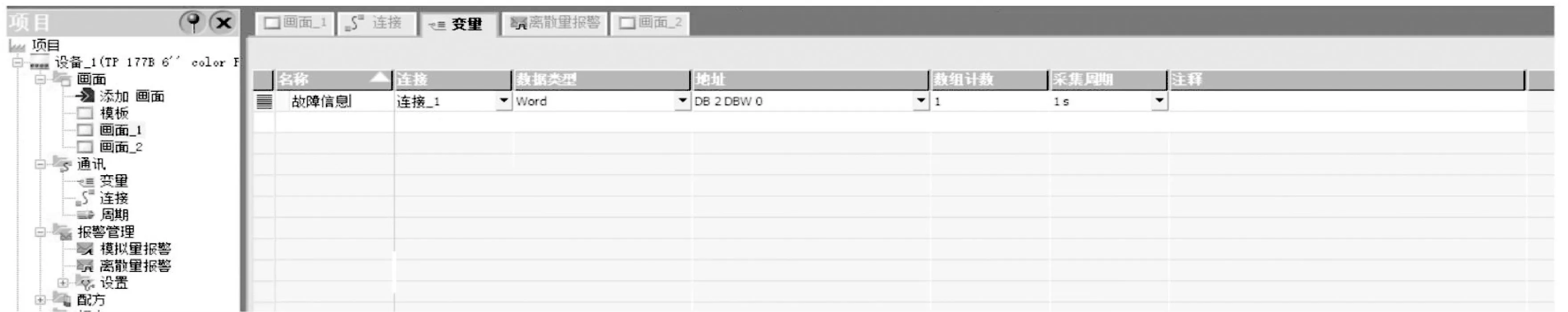

应用西门子TP177B触摸屏,开发一套报警监控系统,主要作用是使操作人员直观看到安全门是否关闭到位,变频器是否有故障等。画面和功能组态软件使用WinCC Flexible 2008。

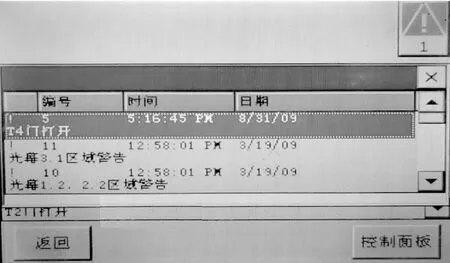

打开软件,创建项目后,与可编程序控制器通过网线建立连接。在功能树中选择连接,对象是S7-300可编程序控制器。报警监控系统的开发界面如图9所示。通过左侧的功能树,在变量栏中定义好名称,数据类型选择字。在可编程序控制器中已经设定好了门未关闭、变频器报警的信号,由此可以触发相对应的变量DB块的位地址状态。在离散量报警表中对报警类别、触发器地址、报警文本等进行设定,再进行报警画面的组态,即可得到报警监控系统。报警监控系统应用效果如图10所示。

图9 报警监控系统开发界面

图10 报警监控系统应用效果

7 结束语

在横剪线改造中应用西门子S7-300故障安全型可编程序控制器,并开发报警监控系统,安装调试投入使用后,人身伤害的安全隐患大大降低,有效防止了片料飞溅伤人风险。安全得到了保障后,横剪线的加工速度恢复为原先水平,生产效率得到很大提升。在经济方面,实际投入成本仅30多万元,远低于原厂改造报价,为工厂节省了大量资金。