实现微通道流量均匀分配的集流器优化研究

钟凯强, 韩飞, 焦永刚, 石向星

(石家庄铁道大学机械工程学院, 河北石家庄 050043)

0 前言

机电系统在封闭包装设计和高热流密度的要求下不断朝着小型化和集成化发展, 其热管理问题变得尤为重要, 亟需对微型设备采取一种高效的冷却方式。微通道散热器因比表面积大、 换热系数高的优点而成为最有效的散热设备之一。 然而, 流动是换热的先导, 微通道散热器不同区域的流量不均匀分布成为影响其散热性能的关键因素[1-4]。

近年来, 对微通道散热器中流量异常分布的研究主要集中在通道结构的改变。 XU 等[5]对通断微通道的流动特性进行数值模拟, 发现将通道整体打断后有利于平衡压力, 各支管流量偏差小于40%。 蓝永琪等[6]在通断区域增设楔形肋, 其换热能力比光滑微通道提高了24.57%。 陈涛等人[7]研究了矩形肋、 菱形肋、 三角形肋和圆形肋对流动换热的影响, 发现流体在肋片处产生涡流以提升流动性能。 在上述研究中,通过对通道结构和出入口参数进行调整, 有效提高了散热器质量流量的均匀性。

微通道散热器主要由通道和进出口集流器两部分构成, 然而, 目前关于进出口集流器结构的优化研究还相对有限。 ANBUMEENAKSHI、 THANSEKHAR[8]研究了进出口配置对流量分布不良的影响, 并指出散热器的性能主要取决于集流器的几何形状。COMMENGE等[9]基于电阻模型优化梯形形状的集流器, 以获得多通道流量均匀分布。 WANG 等[10]研究了集流器深度对流体分布的影响, 发现突出型集流器可以降低流量不均匀分配程度。 上述研究由于简化了进出口条件, 存在高估散热器性能的问题。 SIDDIQ⁃UE 等[11]设计了一种哑铃形状的集流器, 以克服矩形集流器因高低速区造成的流量分布不良问题。 但哑铃形集流器的设计面积较大, 不利于工程实践的应用。范亮亮等[12]研究了变截面微通道中黏性流体颗粒高效分离问题, 发现截面积变化可以改变弹性升力的方向, 增强颗粒受力; 古新等人[13]分析了导流板及其倾角对涡振性能的影响, 研究表明: 导流板可以改善绕流状态, 削弱断面尾流的卡门涡脱, 这为设计新型集流器结构提供了思路。

诱导换热器各通道内均匀分配流量是提高散热器冷却能力的有效途径。 然而, 集流器结构设计形式单一, 使得小通道间流量分配不当, 并严重影响了散热器的流动换热性能。 本文作者以减小集流器尺寸及诱导提高流量分布均匀性为目的, 提出渐缩导流型集流器, 通过对集流器内流体的高效规律性引流, 以期缩减流动停滞区并充分利用流动空间, 有效改善散热器内部流动均匀性, 继而提高其冷却能力。

1 计算模型

1.1 物理模型

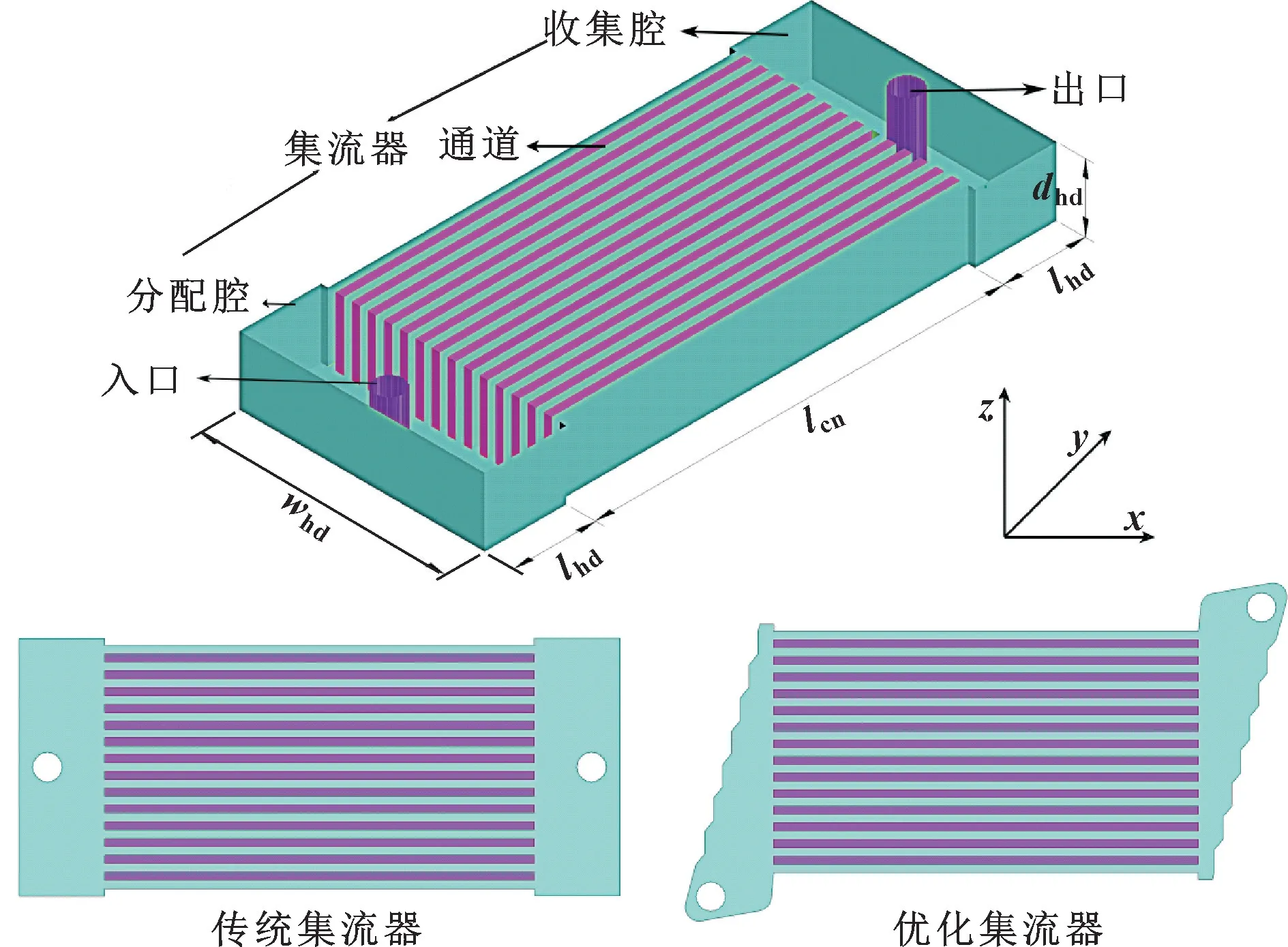

集流器结构是影响微通道支管流量分布不良的重要因素。 为了改善通道内质量流量的分布情况, 文中测试了一种具有2 种集流器形状的微通道散热器, 如图1 所示, 传统集流器为矩形集流器结构的微通道散热器, 优化集流器形状后为渐缩导流型微通道散热器。

图1 集流器的微通道散热器的几何细节Fig.1 Geometrical details of collector microchannel radiator

此次优化创新为: (1) 将微通道各支路异程流动方式变为同程流动形式, 以克服各支路由阻力不均引起的水力失调。 所谓同程流动是指流动工质从入口流向出口的过程中, 途经各个支路的流程长度相同,而异程流动则相反[14]; (2) 根据伯努利效应[15], 将集流器沿流体流动方向不断收缩截面以提高流动速度, 从而改善集流器中因流速不均造成的高低速分布; (3) 在集流器边壁上加设导流结构, 进而产生二次流动并将流体顺导流导入支管中。 另外, 集流器尺寸的减少也降低了设备占地面积和流体在集流器中的停留时间。 该微通道散热器由N个支管和N-1 翅片组成, 各支管编号如图2 所示, 而微通道散热器的所有尺寸见表1。

表1 微通道散热器的几何尺寸Tab.1 Geometric dimensions of microchannel radiator

图2 微通道散热器各支管编号示意Fig.2 Schematics of each branch number of microchannel radiator

1.2 控制方程和边界条件

采用ANSYS 软件建立模型, 并对不同集流器下微通道的流动特性进行数值模拟。 为了研究集流器形状对散热器流量分配的影响, 做出如下假设:

(1) 微通道材质为硅, 流动工质为去离子水;

(2) 流体为不可压缩的稳态流;

(3) 水和硅的性能不受外界温度和压力的影响;

(4) 忽略重力和其他表面力作用。

依据上述假设, 计算域的连续性、 动量和能量方程如下:

式中:v为 流 体 流 速, m/s;ρ为 流 体 密 度,kg/m3;cp为流体定压比热容, J/(kg·K);kf为流体导热系数, W/(m·K);p为通道内压力, Pa。

上述控制方程采用有限体积法(FVM) 求解,动量和能量方程采用二阶迎风格式离散, 压力与速度耦合采用Simple 求解, 控制方程残差收敛标准为10-15。 散热器入口边界条件为温度恒定 (Tin=298 K), 流动速度分梯度设置不同数值。 出口边界条件为压力出口, 出口压力为标准大气压。 同时在换热器基底施加热源, 其热通量为100 W/cm2。

1.3 数据处理

雷诺数Re定义为

其中:μ为流体动力黏性系数。

微通道支管间质量流量百分比偏差(Difference from Average) 定义为

其中:mcom,i为通过数值模拟计算得到的第i支管中质量流量。

通道内平均质量流量m-定义为

微通道内流量分的不均匀程度可以通过流量分布不均匀因子(The Maldistribution Factor) 来衡量, 其定义如下:

1.4 模型验证

以优化集流器下的微通道散热器为例, 在入口流速为0.5 m/s 时进行网格无关性验证, 散热器在不同网格数下的流量分布不均匀因子如表2 所示。 考虑数值计算的计算精度和效率, 计算模型选用的网格数为5.170×105。

表2 网格无关性验证Tab.2 Grid independence verification

以传统集流器下的微通道散热器为例, 采用与文献[16]一致的入口边界条件进行模型验证, 以验证数值计算的精确性。 5 组不同入口流速下得到的FM模拟值与实验值的结果如表3 所示, 流量分布不均匀因子的偏差在合理的范围内, 因而计算模型有较高的准确性。

表3 模型结果与实验结果对比Tab.3 Comparison of model results with experimental results

2 结果及分析

2.1 沿集流器宽度方向的速度分布情况

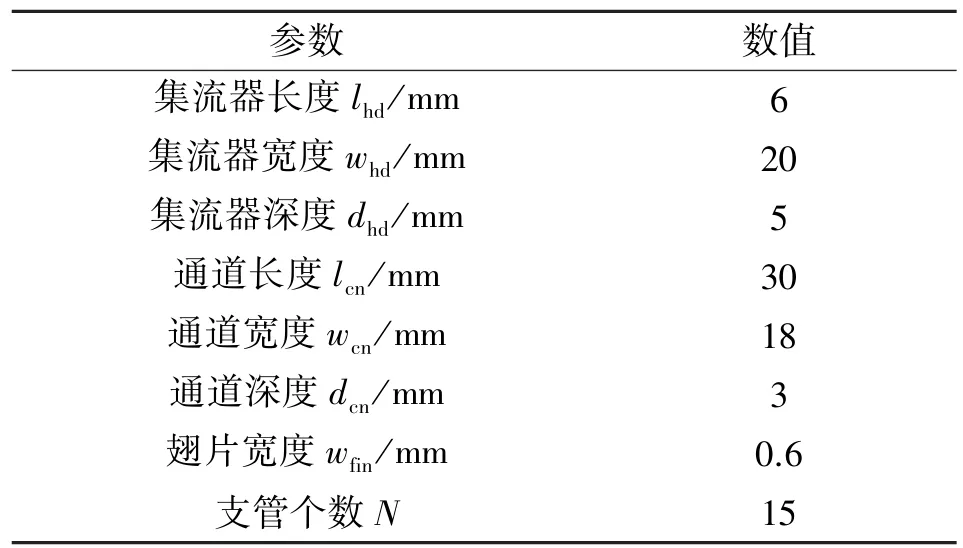

图3 所示为入口流速0.5 m/s 时, 传统和优化集流器下通道内速度分布对比云图。 可知: 传统集流器中出现明显速度分层, 靠近入口区域的流动速度较高, 在集流器角落附近出现速度停滞区, 并且边壁上边界层不断增厚, 均不利于稳定流动; 优化集流器中流动速度分布均匀, 并且优化集流器下通道各支管中流动速度普遍比传统集流器高, 同时验证了渐缩导流型微通道散热器理论分析的合理性。 通过将优化集流器结构沿流动方向渐缩设置, 在减小占用空间的同时保持流动速度稳定。 流体出入口位于集流器夹角区域, 流体流动过程中贴壁前行, 产生滑移速度, 进一步提高流动性能。 在集流器边壁上设置导流结构, 在贴壁效应的作用下充分将流体向中部区域分散。 为了均衡通道压力, 流体流经各支路的流动距离相等, 并借助壁面导流结构诱导流体产生局部紊流, 进一步保证同一断面上速度混合均匀。

图3 通道内速度分布对比云图Fig.3 Comparison of velocity distribution in channel

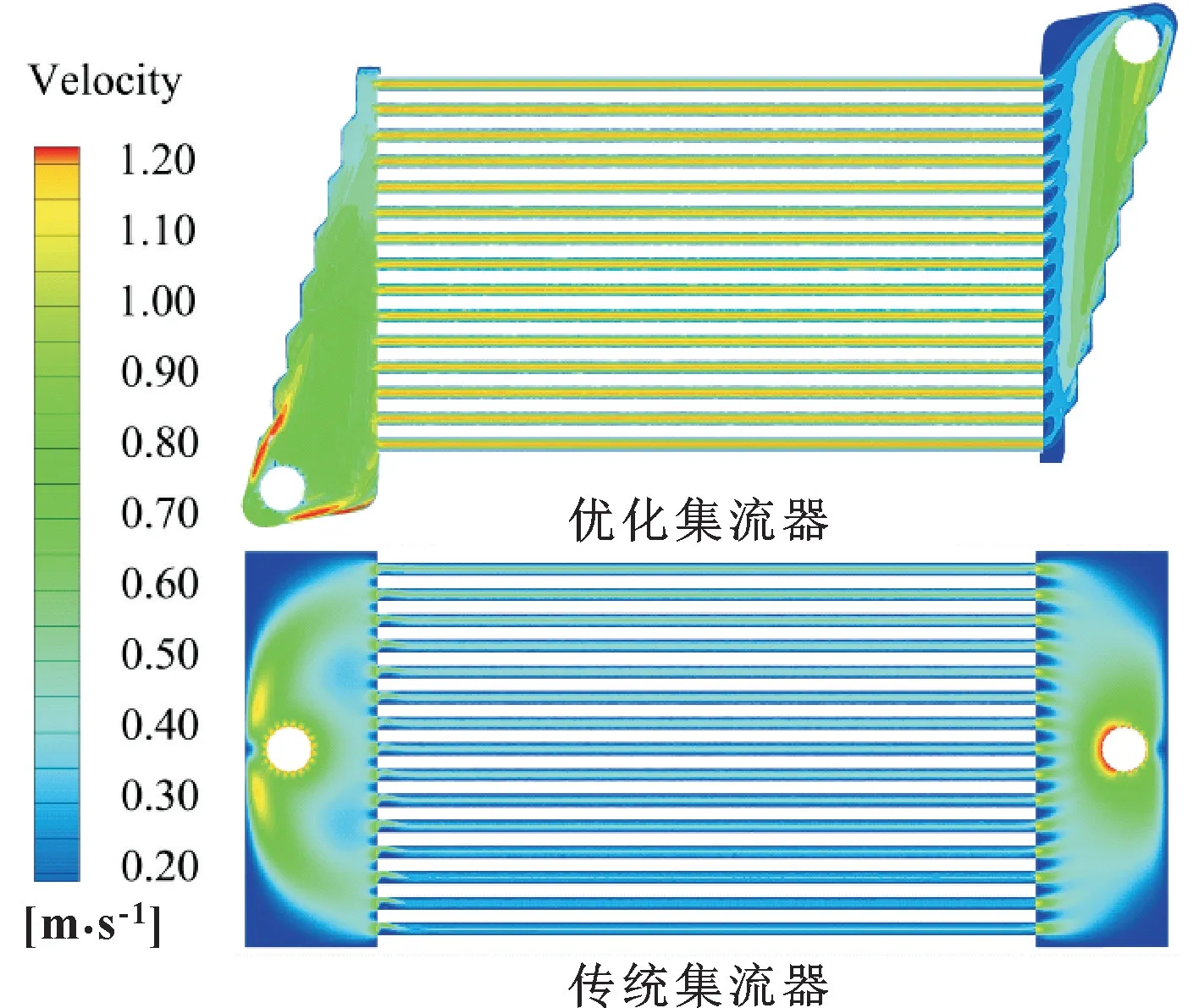

在入口流速为0.5 m/s 的情况下, 采用常规和优化的集流器内速度流线如图4 (a) 所示。 在相同的入口条件下, 改进的渐缩导流型集流器比传统矩形结构的流线更加紧凑, 有利于向各平行通道内输入等量的流体, 从而提高微通道的冷却性能。 对于矩形集流器, 流体的进出口位于集流器中心, 造成中间部分通道的流程短、 压差小, 大量流体涌入中间部分通道,并从散热器中间位置向两侧方向的流量逐渐降低, 各通道间流量分配异常。 在矩形集流器的入口和边角处出现流动停滞区, 流体长时间停留在集流器中, 形成局部死循环, 使得集流器内流动不良。 流线在优化集流器中的紧凑度高, 边壁处流线密度大, 说明优化后的集流器降低了流体的停留时间, 并有效利用流体的惯性作用和贴壁效应, 将流量均匀分配到各通道中。

图4 集流器几何形状对通道流动速度的影响Fig.4 Effect of collector geometry on channel flow velocity:(a) streamline distribution; (b) velocity distribution

图4 (b) 给出了传统集流器中沿通道宽度方向的速度分布情况。 传统集流器沿通道宽度方向的速度梯度较大, 中间位置支管8 入口处流动速度最高, 达到0.53 m/s, 并向两侧方向速度逐渐降低, 边缘处速度最小为0.36 m/s, 速度分布呈开口向下的抛物线形状, 各入口处速度分布不均。 优化集流器中各通道速度分布得以改善, 整体呈“V” 形分布, 靠近入口位置和远离入口位置的速度较高, 并依次向内速度降低, 在支管1 中得到最高流速0.66 m/s, 支管8 中流速最低为0.62 m/s, 整体速度差异很小。 优化集流器中速度分布情况与文献[17]一致, 这与同程式流动方式有关, 致使中间支管的流动稳定性相对较差。

2.2 沿集流器宽度方向的压力分布情况

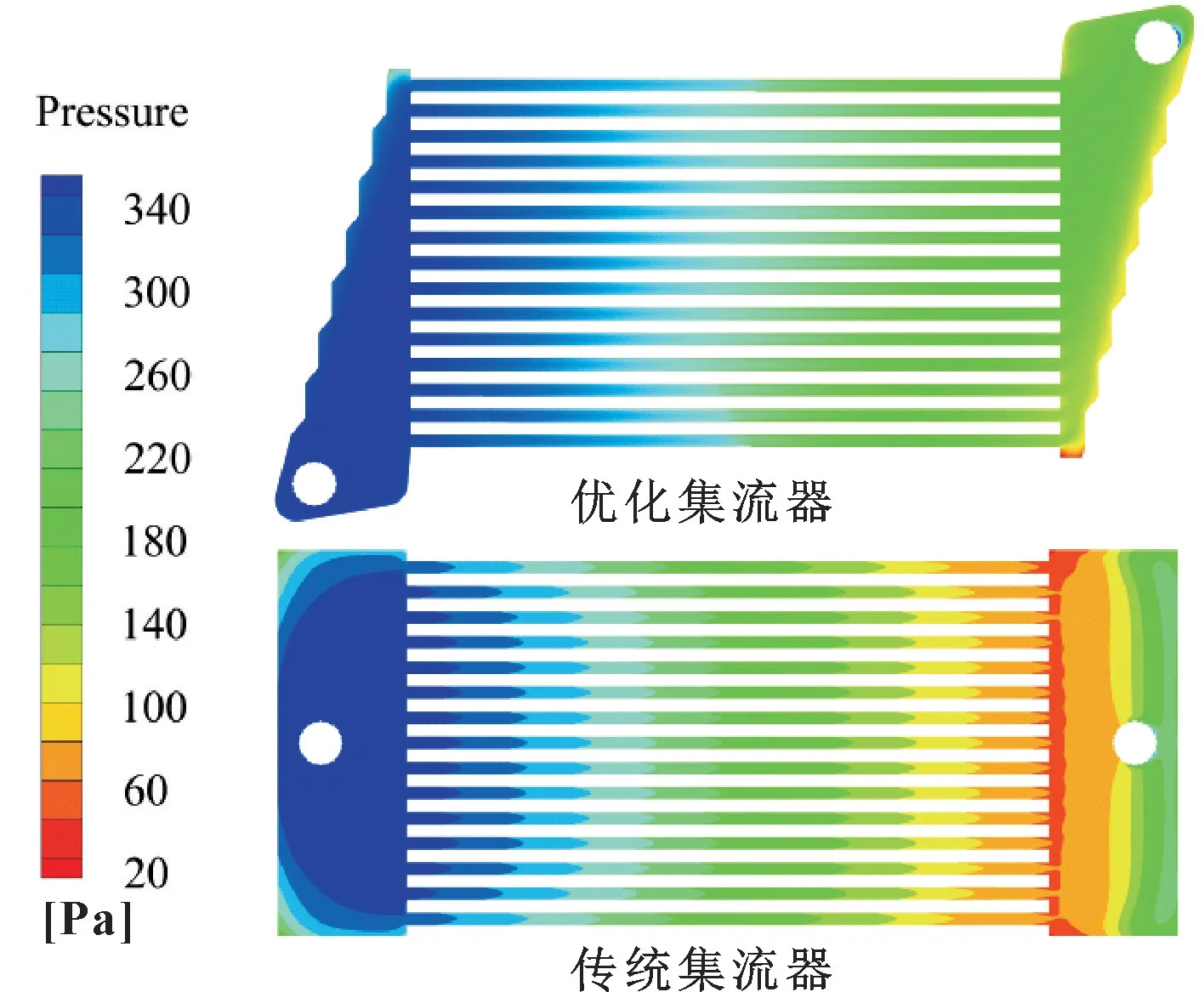

图5 所示为入口流速为0.5 m/s 时, 传统和优化集流器下散热器压力变化对比云图。 可知: 传统集流器下散热器中出现严重压力阶跃现象, 其压力变化大致可分为3 个梯度。 第一梯度为300 ~340 Pa 的入口高压区, 第二梯度为140 ~300 Pa 的支管中压区, 第三梯度为40~140 Pa 的出口低压区。 传统集流器下散热器中第一梯度压力作用距离较短, 第二梯度压力也未能完整通过主通道区域, 便随之转变为第三梯度压力。 这表明传统集流器下散热器各支管压力分配不均, 并由于高低速造成能量大量损失, 流动性能较差。 而优化集流器下散热器中出现过渡平缓的2 个色带分布, 与矩形集流器比较, 优化集流器下散热器只出现260~340 Pa 的第一梯度压力和140~260 Pa 的第二梯度压力, 并且第一梯度压力持续作用距离较长,这也说明了渐缩导流型微通道散热器成功诱导流体流动以减少能量损失。

图5 散热器压力变化对比云图Fig.5 Comparison cloud maps of pressure change of radiator

2.3 沿集流器宽度方向的质量流量分布

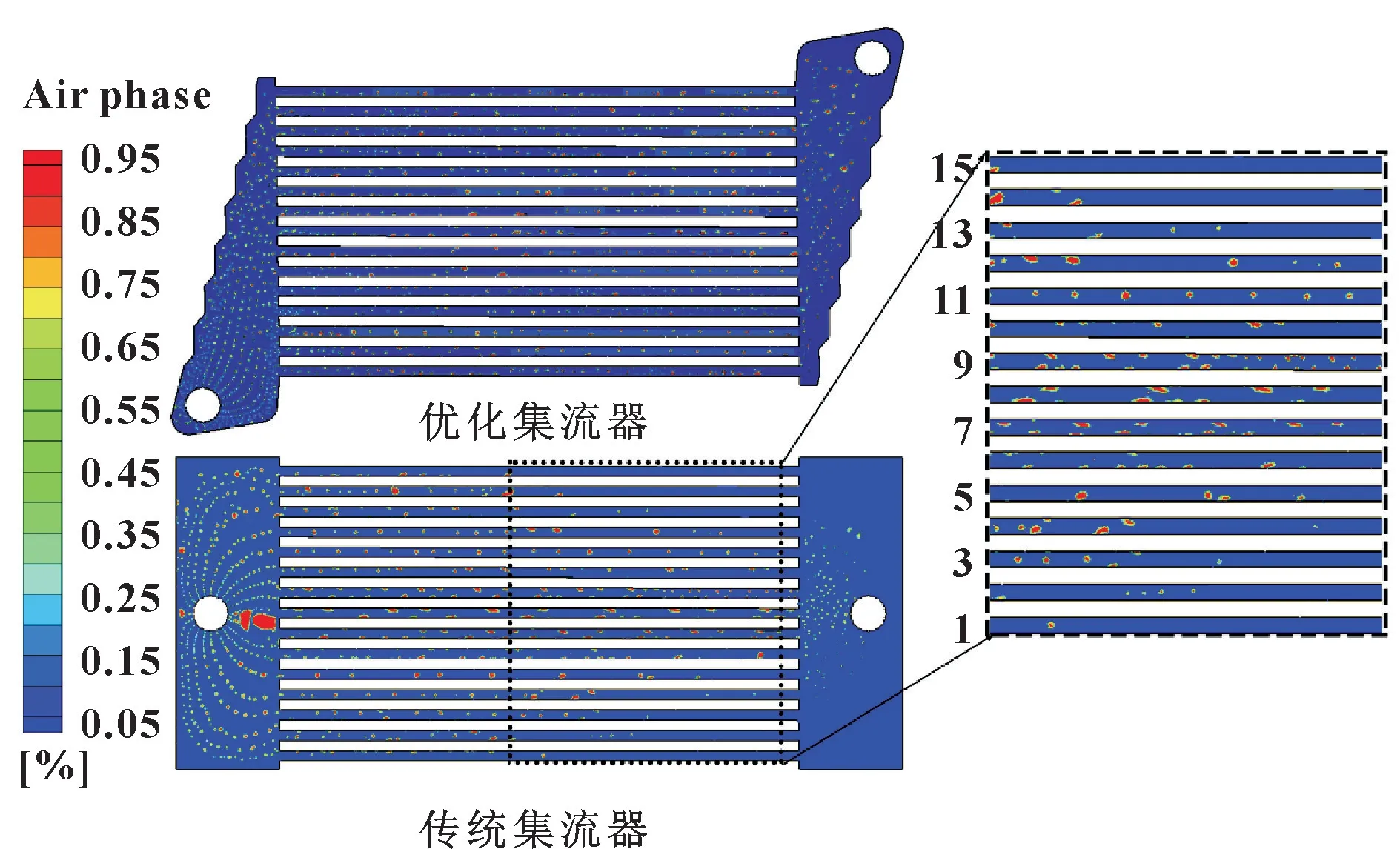

为了可视化分析通道内流量的分配情况, 基于气液两相流模型, 通过气相体积在集流器和平行通道的分布情况来反映流体流动状况的优劣。 利用Fluent 软件对2 种集流器下的散热器内气液两相特性进行数值模拟, 并选用VOF 模型对2 种不相容的相界面进行追踪捕捉, 定义水为连续主相, 氮气为分散次相, 而气相体积分数为网格单元中分散相所占体积与网格体积之比。 计算过程采用非稳态算法, 模型各边界条件设置与前述保持一致。 图6 所示为传统和优化集流器下通道间气相分布对比云图, 传统集流器中靠近入口区域的气泡体积较小, 并随着流体流动动能下降、 向边缘区流动的过程中, 气泡体积变大; 各平行微通道间的气相分布情况并不均匀, 正对出入口的中间通道内气相分布程度较高, 并在入口上游区形成大气泡堆积, 而两侧通道的气相占有比最低, 而流程长、 压阻大造成边缘通道上游气泡集中, 不能顺利地完成整个流动过程。 缩导流型集流器以及各通道内气泡行为的一致性较好, 各支路含气率相差不大, 未出现气泡集聚和充气量不足。

图6 通道内气相分布对比云图Fig.6 Comparison of gas phase distribution in the channel

图7 所示为传统与优化的集流器下各通道内质量流量的分布状况。 通道内质量流量的分布状况与速度分布保持一致, 传统集流器下通道间质量流量分布呈开口向下的抛物线型, 中间通道内质量流密度较高,并向两侧逐次递减, 在支管8 中出现的最大质量流量为17.34 mg/s, 而支管1 中的最低质量流量为10.83 mg/s, 其极差为6.51 mg/s, 总体偏差较大。 优化集流器下通道间质量流量分布呈平缓的“V” 形分布,支管1 中得到最高质量流量为17.86 mg/s, 支管8 中的最低质量流量为16.45 mg/s, 其极差为1.41 mg/s,通道各支管间质量流量偏差较小。

图7 传统与优化的集流器下各通道内质量流量Fig.7 Mass flow in each channel under conventional and optimized collectors

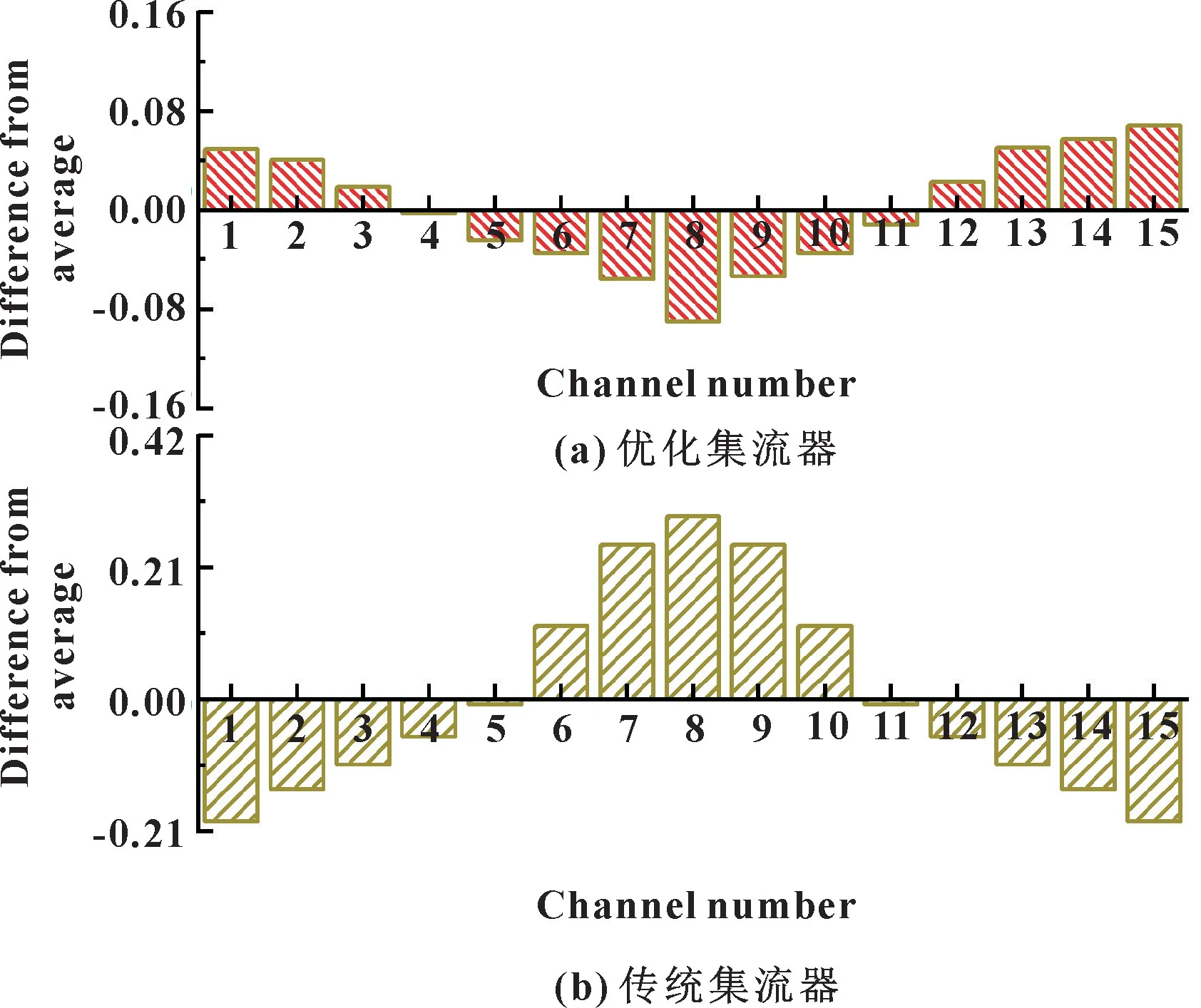

传统与优化集流器下各支管质量流量与平均质量流量偏差情况如图8 所示。 在矩形集流器的作用下,通道1-4 内质量流量低于平均质量流量, 通道6-10内质量流量高于平均流量, 通道12-15 内质量流量再次下降到平均流量以下, 最高流量偏差百分比出现在通道8 内, 达到32.2%。 在渐缩导流型集流器的影响下, 通道1-3 内质量流量略高于平均水平, 通道4-11内质量流量略低于平均水平, 并在通道8 处达到最大流量偏差百分比为-8.9%, 通道12-15 中质量流量再次升高, 超过平均水平。 由此可见, 优化的集流器结构充分利用流体的惯性作用和贴壁效应, 实现对流体的均匀分配。

图8 各通道间质量流量差异Fig.8 Mass flow differences between channels: (a)optimized header; (b) conventional header

2.4 不同雷诺数下支管内质量流量偏差对比

考虑到微尺度下流动状态的特殊性, 并参考文献[18]中的实验和模拟数据, 对Fluent 模拟采用适当的数值模型(即层流或湍流模型), 其设计变量的取值情况如表4 所示。

表4 设计变量约束条件Tab.4 Constraints of design variables

图9 显示了层流条件下传统与改进集流器中支管间质量流量的偏差情况。 可知: 传统矩形集流器在层流状态下支管间流量分布差异较大, 中间支管6-10内流量高于平均水平, 其余支管内流量低于平均值,并向两侧流动过程中含量越来越低; 当雷诺数逐步增加时, 中间支管与两侧支管的差有所缓和, 但整体差异依旧较大。 这可能是由于在层流状态下, 流体流动动能不足, 不能将流体输送到最外侧支管。

另外, 矩形集流器的结构形式限制了流体充分流动的可能, 当流体部分进入中间通道后, 后续支管的入口流量减少, 在相同集流器截面积下必将导致流动速度下降, 不能抵抗流动阻力。 改进的渐缩导流集流器通过支管间同程流动和渐缩导流结构使得层流状态下支管间流量偏差在±20%以内, 而矩形集流器偏差在±40%左右, 但中部支管的流量水平相对较低,可见改进形状能充分利用流体流动特征和结构特点实现对流量的均匀分布。

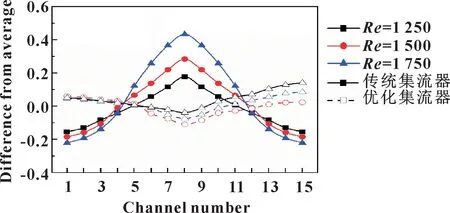

图10 所示为湍流条件下传统与改进集流器中管间质量流量的偏差情况。 矩形集流器在高入口流速的湍流状态下支管间的流量不平衡性更加凸显。在雷诺数为1 750 时, 支管8 的质量流量偏差达到45.7%。 这主要是高流速下流体的惯性力更强, 但随着雷诺数的提高, 流体流动的辐射范围变广, 中部支管流量高于平均值的数量变多, 但与两侧的差异性更大。

图10 湍流状态下支管间质量流量的偏差情况Fig.10 The deviation of mass flow rate between branches in turbulent state

在渐缩导流集流器中, 随流动速度的提高, 两侧支管流量增多, 并逐渐向中间的通道逼近, 改善了中部流量分布较差的情况, 并且在湍流状态下各支管间流量差异控制在±15%以内。 可见, 在不同的入口条件下, 改进的渐缩导流集流器对流体进行规律性诱导流动, 避免了杂乱的扰流出现, 各支管流量水平控制相对均匀, 具有较高的适应性。

3 结论

文中设计并优化了一种集流器形状, 以实现微通道散热器各支管中均匀的流量分布, 对2 种不同集流器下的微通道散热器进行数值模拟, 研究结论如下:

(1) 传统矩形集流器沿边壁的厚边界层、 拐角处的速度停滞区, 各支管阻力不平衡以及内部高低速分布是导致流量分布不均的关键原因。 优化的集流器结构通过同程流动方式、 渐缩导流设置克服传统设计的限制, 其流线分布紧凑度高, 边壁处流线密度大。在入口流速为0.5 m/s 时, 传统集流器中各支管质量流量偏差达到32.2%, 而优化集流器仅为8.9%, 各支管流量均匀性提高72.36 %。

(2) 传统集流器下的散热器中出现严重压力阶跃现象, 高压持续距离较短, 末端低压在40 ~140 Pa; 优化集流器下的散热器中压能利用效率高, 高压区域面积大, 末端压力处于140 ~260 Pa 的中压区域。 由此可见, 优化结构有效地减少了能量损失。

(3) 在不同流动状态的Re作用下, 优化的渐缩导流型散热器中各支管间流量差异可控制在±15%以内, 而传统结构在±40%左右。 可见, 优化结构在不同流动状态下的适应性能更优。