考虑实际工况的湿式离合器动密封装配间隙分析方法

曹志晨, 许晋, 程燕, 张玉东, 胡铮, 邹天刚, 卢文龙

(1.华中科技大学数字制造装备与技术国家重点实验室, 湖北武汉 430074;2.中国北方车辆研究所车辆传动重点实验室, 北京 100072)

0 前言

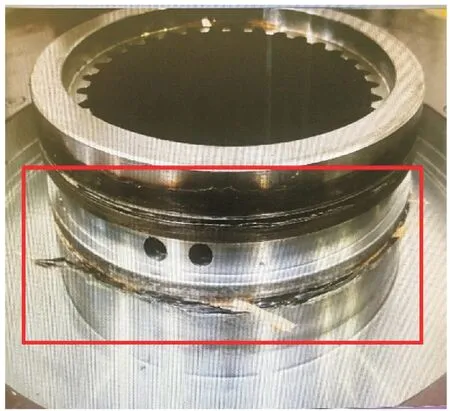

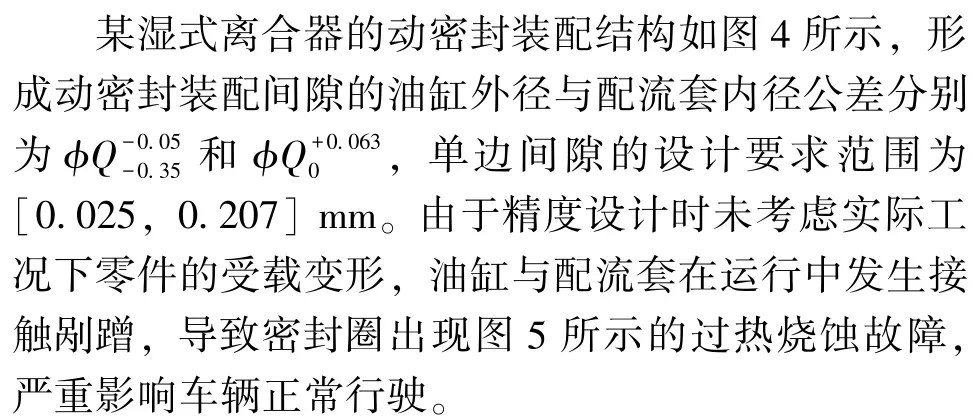

湿式离合器是车辆变速系统中的重要换挡操纵件, 利用液压系统控制对偶摩擦钢片的压紧与分离,实现平稳、 快速的动力传递, 是车辆传动系统的重要控制枢纽[1]。 为保障湿式离合器的工作油压[2], 其动密封处的轴孔装配间隙需严格遵守设计要求。 但在湿式离合器的运行过程中, 动密封轴孔配合零件受工作载荷与装配载荷影响而发生变形, 影响装配间隙精度, 甚至造成密封圈因配合零件接触而过热烧蚀的问题, 导致车辆传动系统瘫痪, 直接危及驾驶人员与路面行人的生命安全。 因此, 研究实际工况下的湿式离合器动密封装配间隙分析方法, 对保证车辆的运行性能与行驶安全具有重要意义。

近年来, 国内外学者对考虑载荷变形的装配精度分析方法进行了大量研究。 张为民等[3]、 李超元等[4]将零件变形以小位移旋量的形式表达; LEE 等[5]研究了焊接变形对船体装配精度的影响规律; 梁健伟等[6]通过建立修正的雅可比旋量模型, 研究了热力耦合变形下的机床主轴误差。 上述研究用零件几何要素的平移、 偏转对其变形进行近似替代, 但这类方法难以全面考虑配合面上各处的复杂变形情况。 LUSTIG 等[7]研究了零件表面偏差与受力变形的轮廓函数的叠加方法; ZENG、 RAO[8]将离散节点坐标矩阵叠加, 分析了复杂载荷下的平面间隙; 翟晓晨等[9]通过对离散节点坐标系进行微分变换, 实现了装配误差与变形的耦合。 基于有限元离散化方法, 在节点上进行装配误差与受载变形的耦合能较好地考虑复杂变形情况, 但现有研究大多仅考虑静态配合的情况, 对零件间存在相对运动的情况考虑甚少, 且针对各载荷变形对装配精度的影响程度并未进行定量分析, 无法辨识影响装配精度的关键因素, 难以从载荷变形角度解决实际工况下装配间隙精度不足的问题。

本文作者基于雅可比旋量理论与有限元分析方法, 提出一种考虑实际工况的湿式离合器动密封装配间隙分析方法, 计算转动状态下的最小装配间隙分布区间, 辨识多源载荷中的高贡献度载荷变形并对其进行调控, 有效保障动密封装配间隙, 为湿式离合器动密封装配间隙的分析提供可行有效的指导。

1 考虑实际工况的湿式离合器动密封装配间隙分析方法

1.1 基于刚体假设的装配间隙分析方法

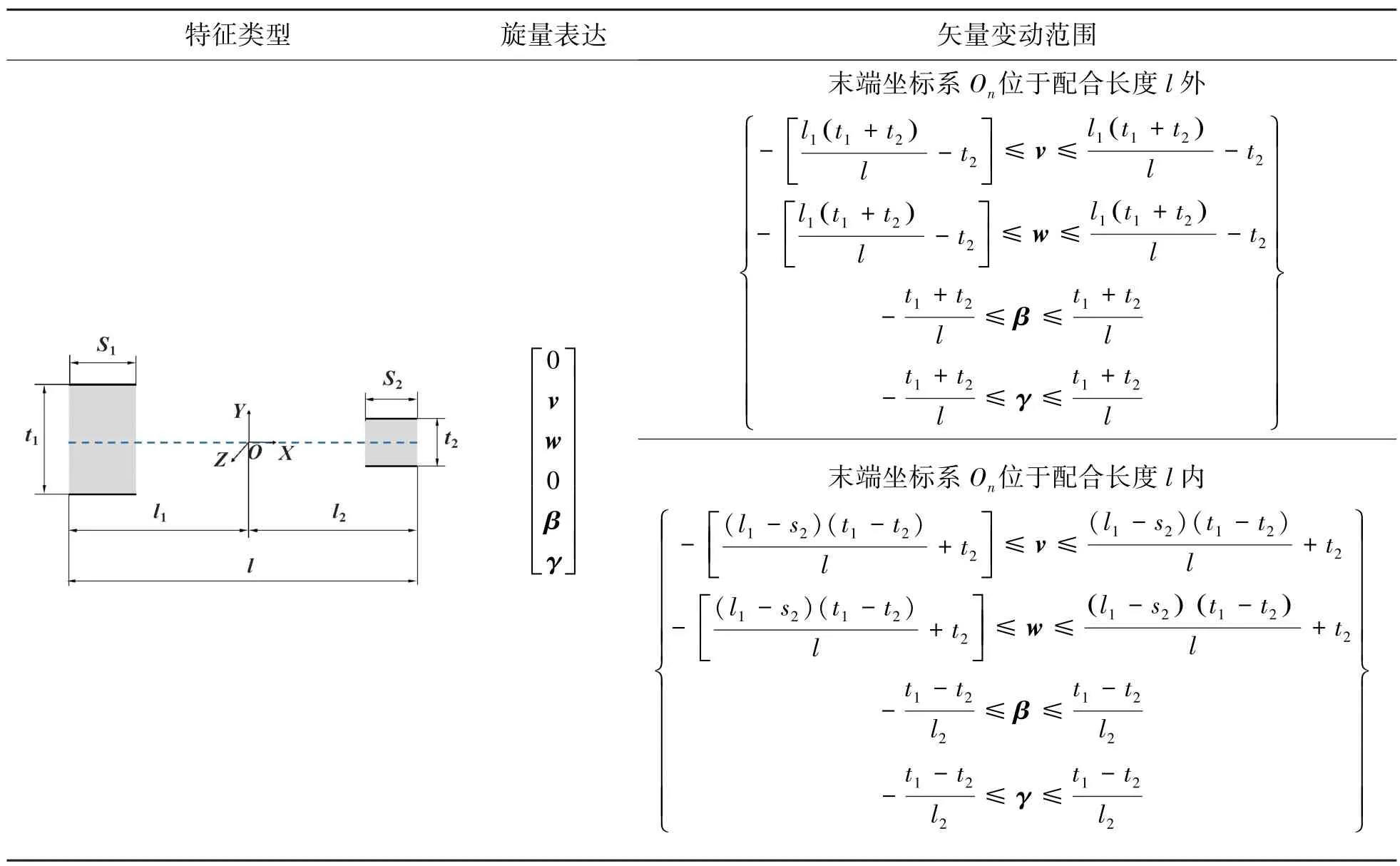

为分析实际工况下的湿式离合器动密封装配间隙,首先需要建立基于刚体假设的装配间隙分析模型。 湿式离合器轴系装配结构复杂, 传统的线性尺寸链模型难以对装配间隙进行精确求解。 雅可比旋量模型[10]将实际配合特征相对于理想基准的变动分解为六自由度上的小位移矢量[11-12], 并通过雅可比矩阵[13]将各配合特征的小位移变动传递到尺寸链末端, 能够准确描述配合特征误差的传递与累积作用, 其表达式为

设零件配合面实际误差在公差范围内服从正态分布, 对雅可比旋量模型进行统计学求解[16]。 基于“6σ” 原则, 根据各矢量的变动范围, 确定其正态分布参数:

式中:μ为正态分布均值;σ为正态分布标准差;VSU、VSL分别为矢量变动范围上、 下限。 基于Monte Carlo 方法[17], 按照各矢量服从的概率分布规律在其变动范围内随机抽样, 通过约束方程对样本值进行筛选, 代入式(1) 进行计算, 得到动密封间隙装配误差数据集合{F}。

为了在公差设计方面控制装配误差, 需辨识对装配间隙存在关键影响的公差或配合环节, 并对其进行优化。 基于雅可比旋量模型的公差贡献度计算方法[18], 计算公差或配合环节贡献度。 在某一特定矢量方向上:

式中:CEi为Ei的贡献度;σFi为Fi的样本 标准差,Fi=JEi·Ei;σF为F的样本标准差。

1.2 转动状态下装配间隙误差与受载变形耦合方法

为了使装配间隙分析结果更贴合实际情况, 在刚体假设的装配误差分析模型的基础上, 还需考虑零件受载变形与配合件相对转动的影响。 为此, 需对轴、孔配合面进行离散化处理, 计算装配误差与受载变形共同作用下的离散节点空间坐标, 并以离散节点转动形成的等效圆半径计算装配间隙。

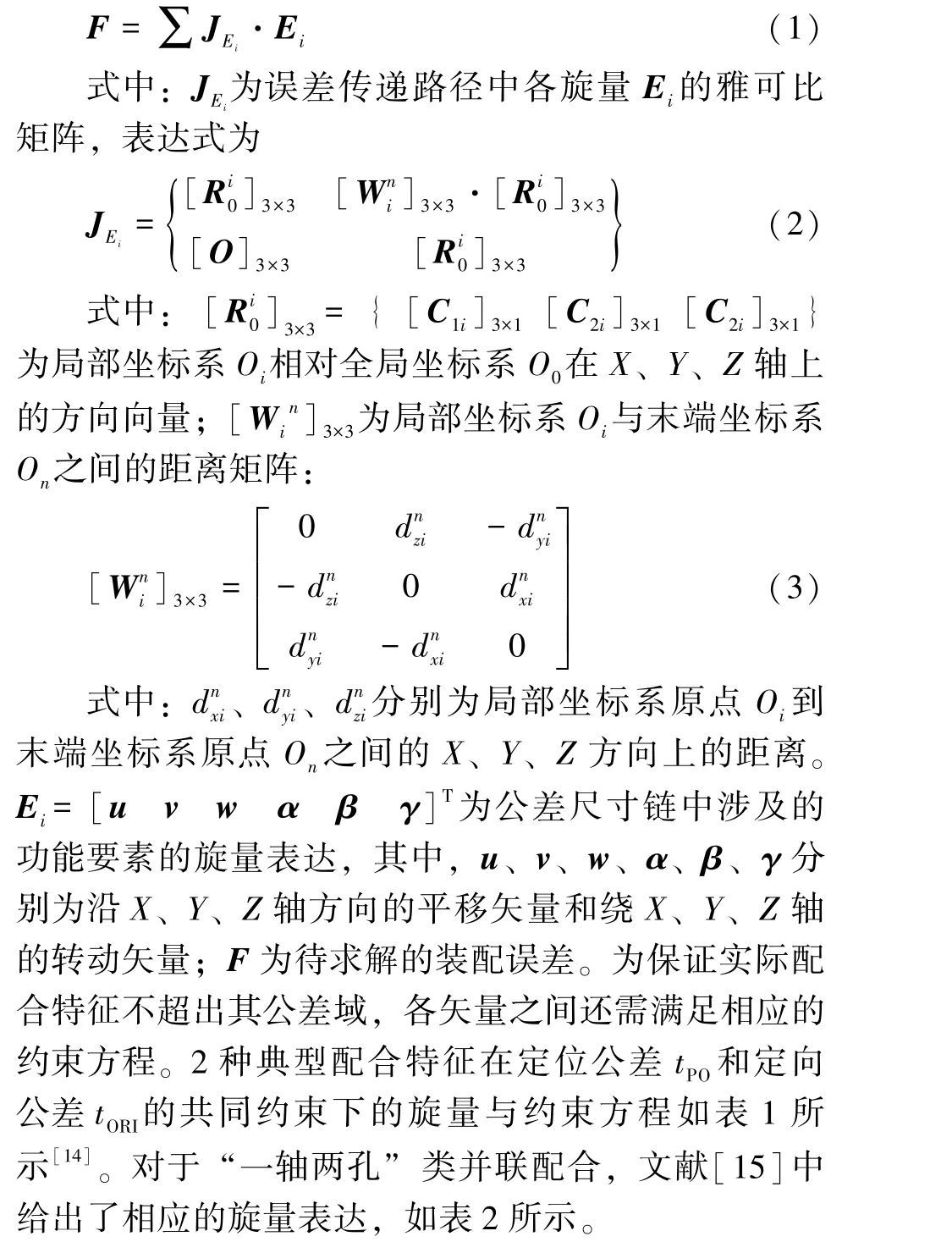

首先, 计算由装配误差引起的离散节点位移。 理想状态下, 轴、 孔配合面无形状误差且轴线重合, 对两者进行离散化网格划分, 轴、 孔配合面上的节点分别记为Hi,j、Si,j, 如图1 所示。

图1 配合柱面离散化Fig.1 Discretization of cylindrical assembly surface: (a)radial section segmentation; (b) circumferential segmentation

在轴孔配合特征几何中心建立图1 所示局部坐标系, 并通过雅可比旋量模型计算装配间隙误差旋量F= [0vw0βγ]T, 则在径向截面X=xi上由装配误差引起的节点位移为

式中: 0 表示轴线在X方向的小位移与绕X轴的小偏转对轴孔配合间隙无影响;xi为径向截面i所在的X坐标。

其次, 计算装配误差与受载变形共同作用下的离散节点坐标。 按上述离散化方法, 在轴、 孔表面划分对应的节点, 利用有限元软件计算并提取载荷作用下节点变形矢量在X、Y、Z3 个方向的分量, 则节点的坐标向量为

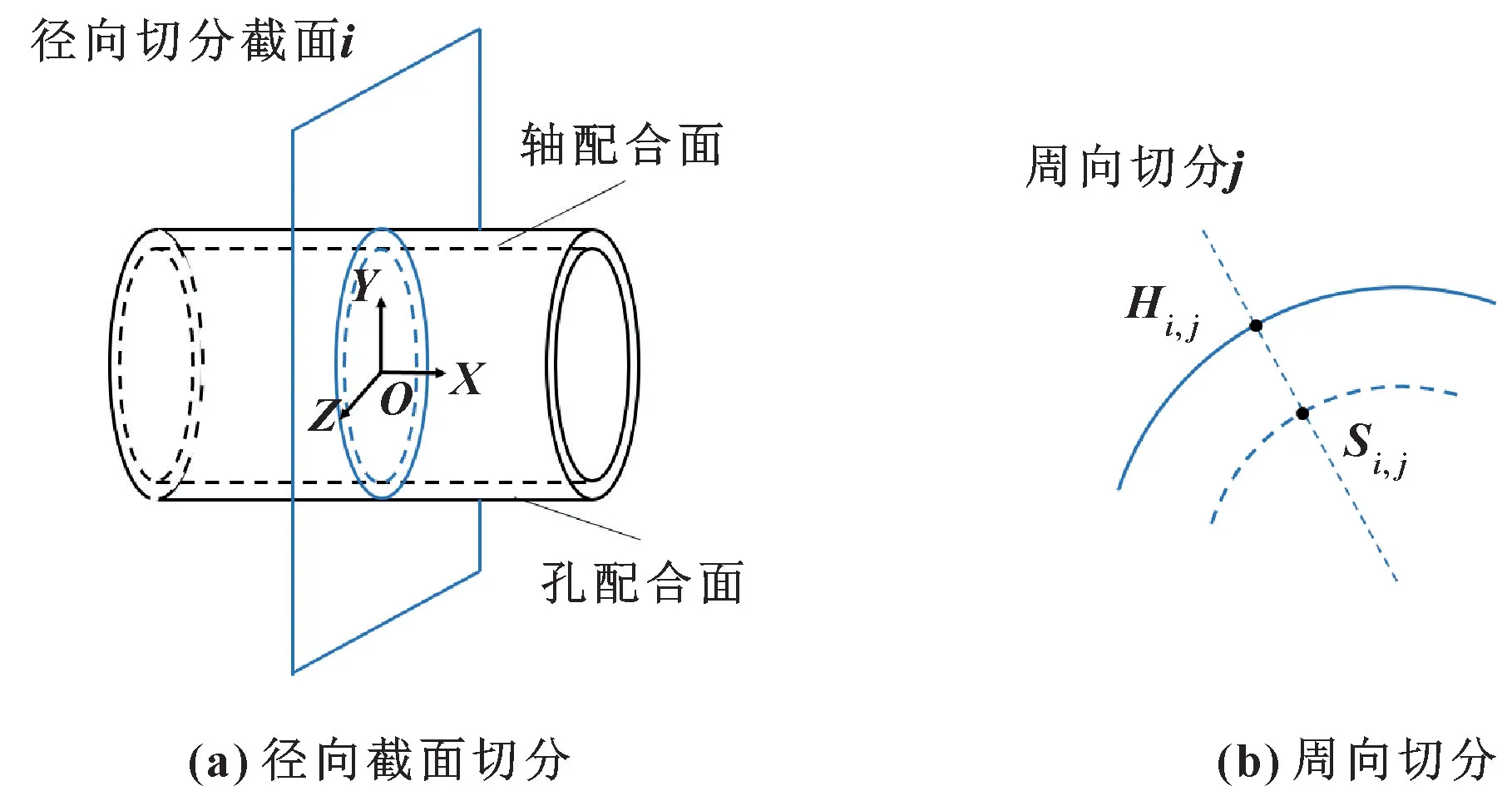

最后, 以节点转动形成的等效圆半径计算转动状态下的装配间隙。 同一径向截面上, 轴上距离回转中心距离最远点与孔上距离回转中心最近点在转动时最易接触, 将其定义为轴的“极限点”PS、 孔的“极限点”PH。 以轴、 孔极限点到回转中心的距离为半径作等效圆, 则转动状态下轴、 孔间的配合相当于两者等效圆之间的配合, 如图2 所示。

设轴的回转中心O不变, 则在同一径向截面X=xi上, 轴的极限点PS到回转中心的距离, 即回转状态下轴的等效圆半径为

式中:n为同一径向截面上的周向切分次数。 同理可得孔的等效圆半径Ri,equ-H。 故轴、 孔在相对转动状态下的单边最小装配间隙为

式中:m为柱面配合面的径向切分截面数。 基于雅可比旋量统计学求解方法, 得到大样本数据集合{gmin}, 通过MATLAB 拟合可得到轴、 孔最小装配间隙的概率分布情况。

1.3 多源载荷变形对装配间隙的贡献度计算方法

湿式离合器在运行过程中载荷来源多、 受载变形大, 为控制载荷变形对装配间隙的影响, 必须从多源载荷中辨识出对装配间隙造成显著影响的载荷。 但变形矢量具有方向性, 不能简单地以变形大小评判其影响程度。 为解决这一问题, 需研究柱面类装配间隙的载荷贡献度计算方法, 辨识高贡献度载荷变形, 并控制它对装配间隙的影响。

在同一径向截面上, 轴、 孔的极限点PS与PH最易发生接触, 因此只需研究极限点处的载荷变形贡献度。 考虑到变形矢量对径向尺寸的影响仅体现在其径向分量上, 故以极限点上载荷变形位移分量在等效圆半径方向上的投影长度占总投影长度的比例作为其贡献度。 如图3 所示, 变形位移d1、d2的贡献度分别为两者在等效圆半径方向上的投影长度GT、TPS占总投影长度GPS的比值。 故变形矢量dk在轴上极限点PS处的贡献度为

图3 变形矢量在等效圆半径方向上的投影Fig.3 Projection of deformation vector on the direction of equivalent circle radius

图4 湿式离合器动密封轴系结构Fig.4 Shaft system of dynamic seal in wet clutch

图5 密封圈烧蚀Fig.5 Ablation of seal-ring

对于变形矢量dk在孔的极限点PH处的变形贡献度, 上式同样适用。 计算载荷变形贡献度后, 可从结构设计、 加工及装配工艺等方面对高贡献度载荷变形进行优化改进, 控制载荷变形对动密封装配间隙的影响。

2 湿式离合器动密封装配间隙分析实例

为解决上述问题, 必须对实际工况下的湿式离合器动密封装配间隙进行分析。 首先, 建立基于刚体假设下的装配间隙分析模型, 求解动密封间隙装配误差; 其次, 仿真求解配合面离散节点受载变形数据,并将其与装配误差耦合; 最后, 通过计算载荷变形贡献度, 辨识并控制高贡献度载荷变形, 保障实际工况下的动密封装配间隙符合设计要求。

2.1 刚体假设下的湿式离合器动密封装配间隙分析

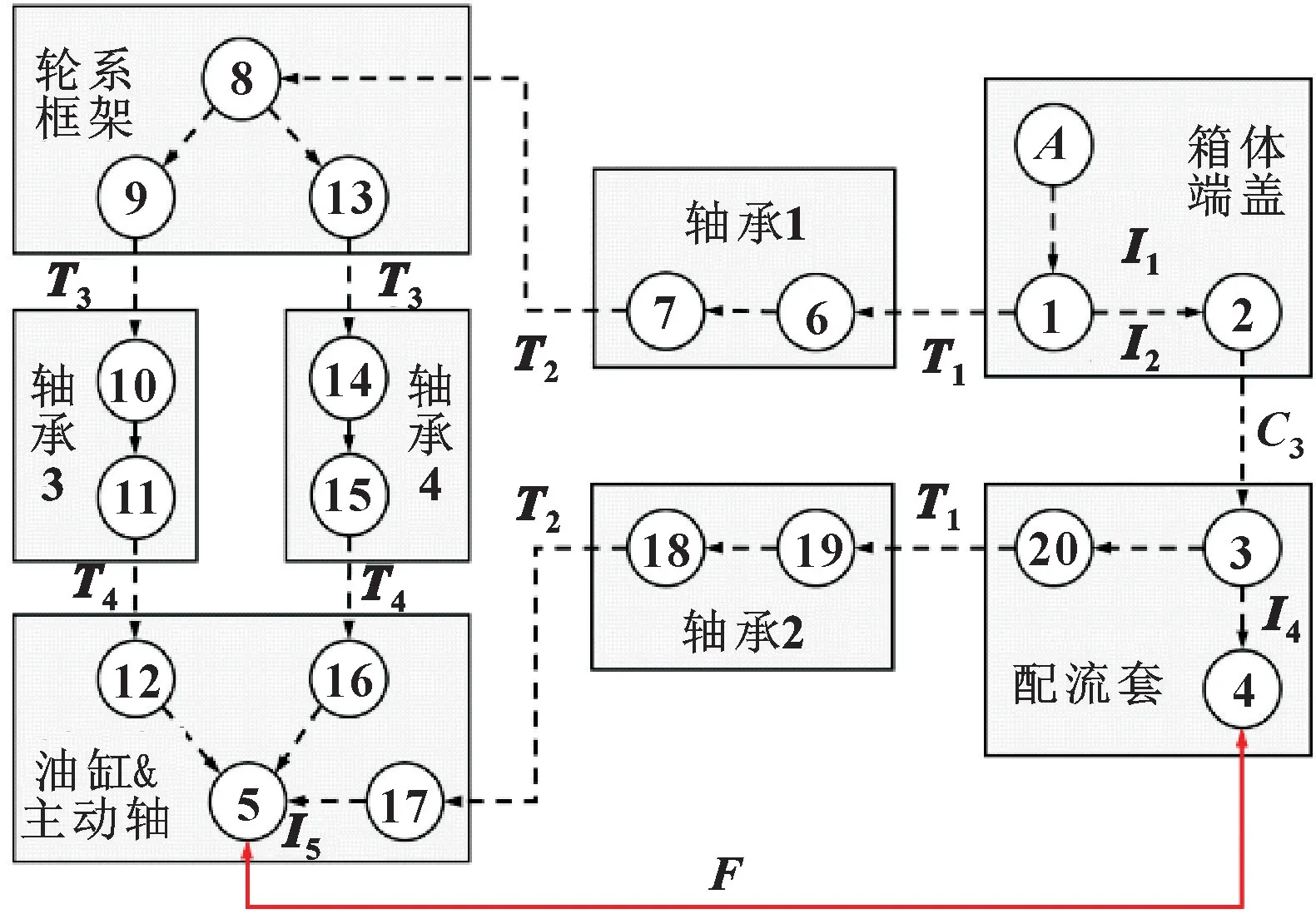

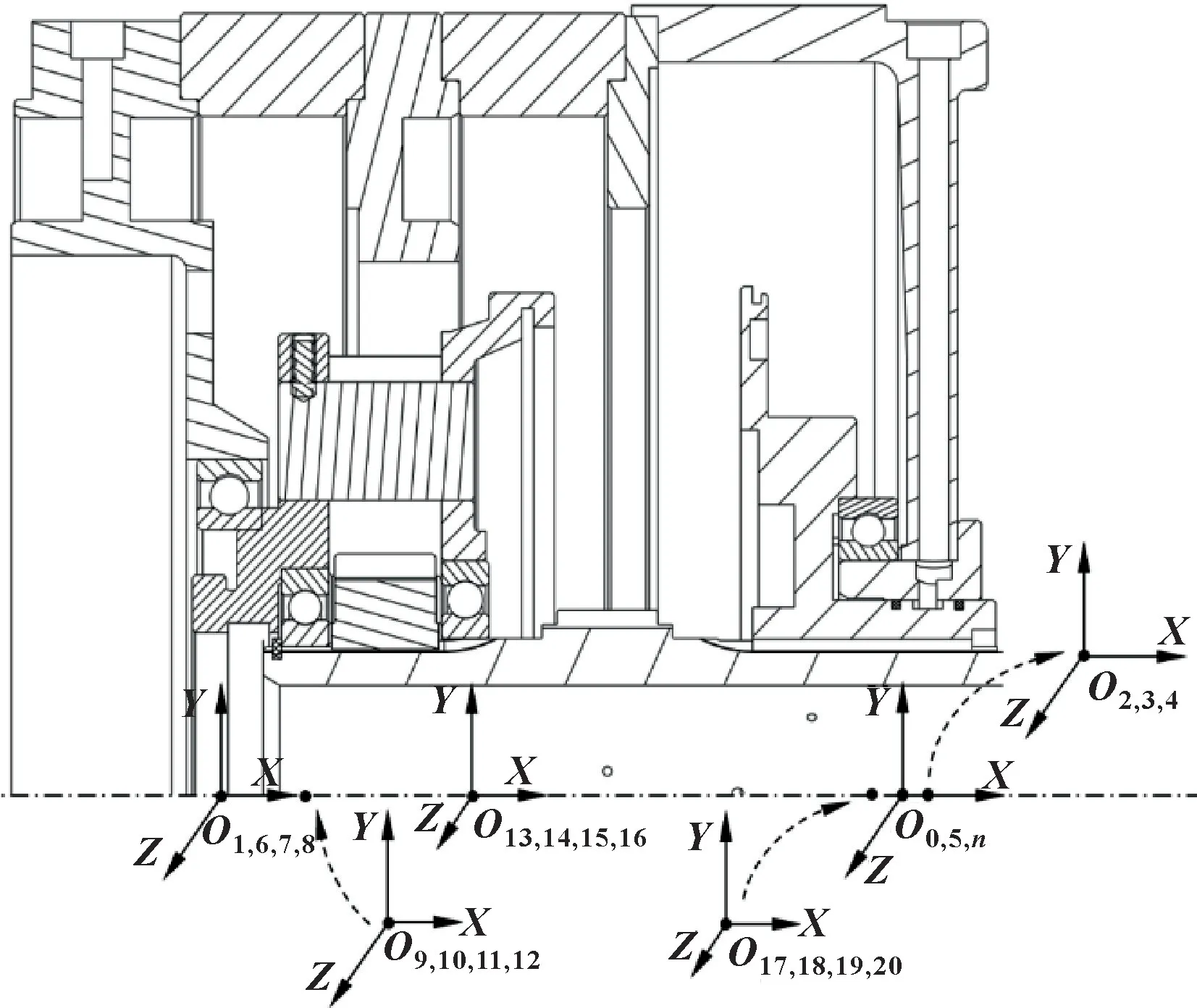

基于刚体假设建立动密封装配间隙分析模型是对实际工况的动密封装配间隙进行分析的基础。 基于雅可比旋量理论, 在刚体假设下对湿式离合器动密封装配间隙进行建模, 确定图6 所示的装配误差传递路径。 其中, 各配合面局部坐标系Oi、 全局坐标系O0及末端坐标系On如图7 所示。

图6 装配间隙误差传递路径Fig.6 Transmission path of assembly gap error

图7 湿式离合器轴系局部坐标系Fig.7 Local coordinate system of shaft system in wet clutch

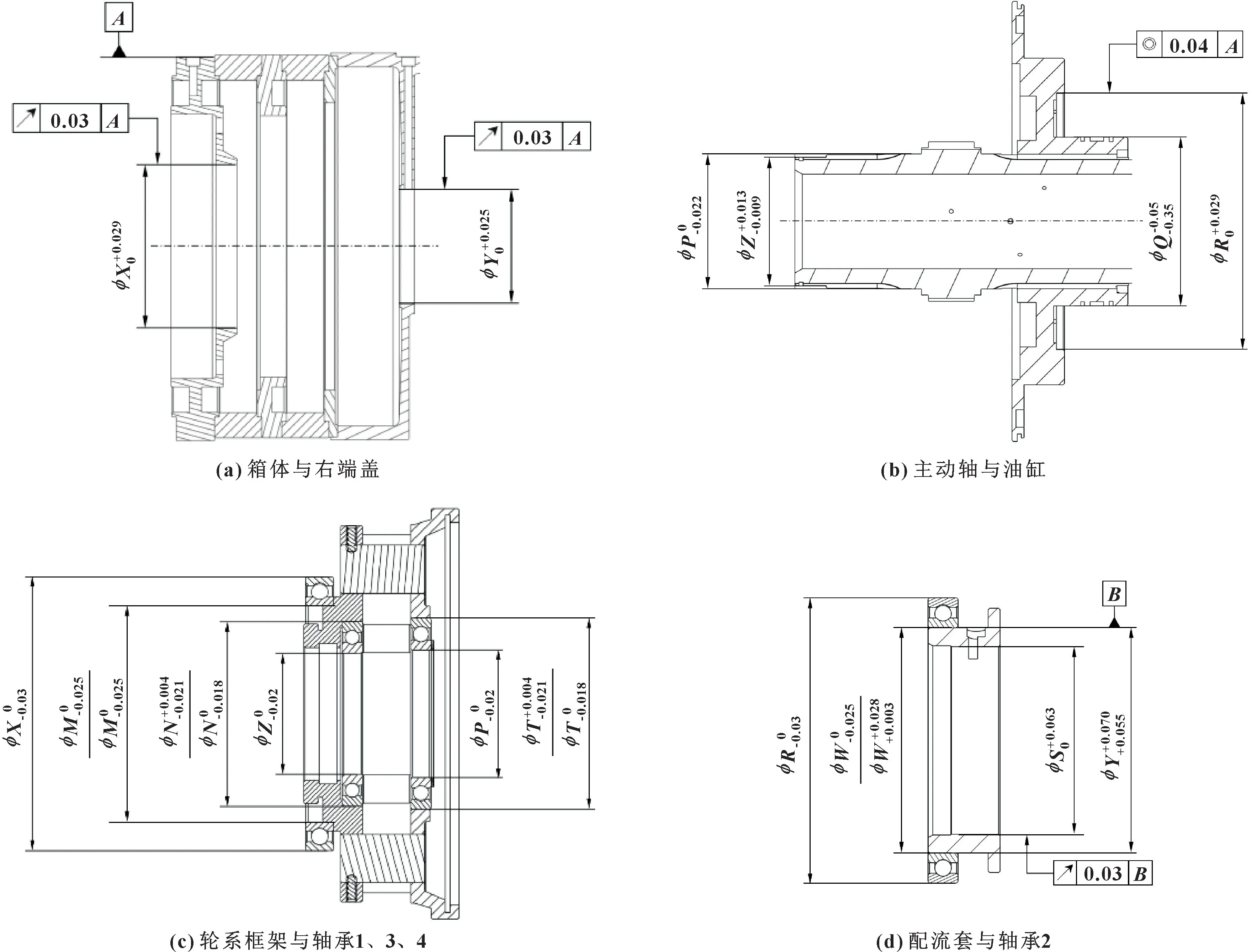

以箱体外圆柱面基准轴线A为公共基准, 分别形成基准轴线-配流套轴线、 基准轴线-油缸轴线2 条误差传递路径, 即图6 中I1—I2—C3—I4与T1—T2—T3—T4—I5。 其中,Ii表示单个零件特征的旋量,Ci表示2 个零件之间的配合旋量,Ti表示“一轴两孔”类型的配合旋量。 根据图8 所示的相关零部件公差参数与表1—2 所示的计算方法, 计算各旋量分布区间与雅可比矩阵, 结果如表3 所示。

图8 相关零部件公差参数Fig.8 Tolerance parameters of related parts: (a) gearbox and right end cap; (b) main shaft and hydro-cylinder; (c) wheel frame and bearing 1, 3 and 4; (d) distribution sleeve and bearing 2

表1 平面特征与圆柱特征的旋量表达[14]Tab.1 Torsor and constraint equation of plane and cylinder feature[14]

表2 轴孔并联配合旋量表达[15]Tab.2 Torsor of the parallel fit of shaft and hole

表3 配合特征的旋量表达与雅可比矩阵Tab.3 Torsor and Jacobian of fitting surfaces

由式(1) 与上述装配误差传递路径可得:

式中:F1为配流套内孔轴线相对于基准轴线的误差,F2为油缸外圆柱面轴线相对于基准轴线的误差, 故两者间装配误差F即为F1与F2之差。 设样本总量S=106, 对雅可比旋量模型进行统计学求解, 计算得到含S组旋量的装配误差集合{F}, 并根据式(7) 计算由装配误差引起的节点位移, 以便进行装配误差与受载变形的耦合。

2.2 考虑实际工况的湿式离合器动密封装配间隙分析

2.2.1 动密封配合零件受载变形有限元仿真

获取载荷变形数据是对实际工况的装配间隙进行分析的重要环节。 考虑装配载荷中的过盈装配应力与右端盖螺栓预紧力、 工作载荷中的工作扭矩与高转速离心力, 利用ANSYS Workbench 软件计算动密封间隙配合面受载变形。 相关载荷参数与有限元模型如表4 和图9 所示。 其中, 过盈装配应力以最大过盈量的形式在“Connection-Offset” 中进行设定; 右端盖螺栓预紧力在“Bolt Pretension” 中对螺栓进行加载,拧紧力矩为110 N·m; 工作扭矩在“Moment” 中对油缸与轮系框架进行加载, 扭矩为3 000 N·m; 高转速离心力在“Rotational Velocity” 中对主动轴、 油缸设定, 转速为3 600 r/min。 有限元模型中坐标系与图7 所示全局坐标系O0保持一致。

表4 过盈配合公差参数Tab.4 Tolerances of the interference fit

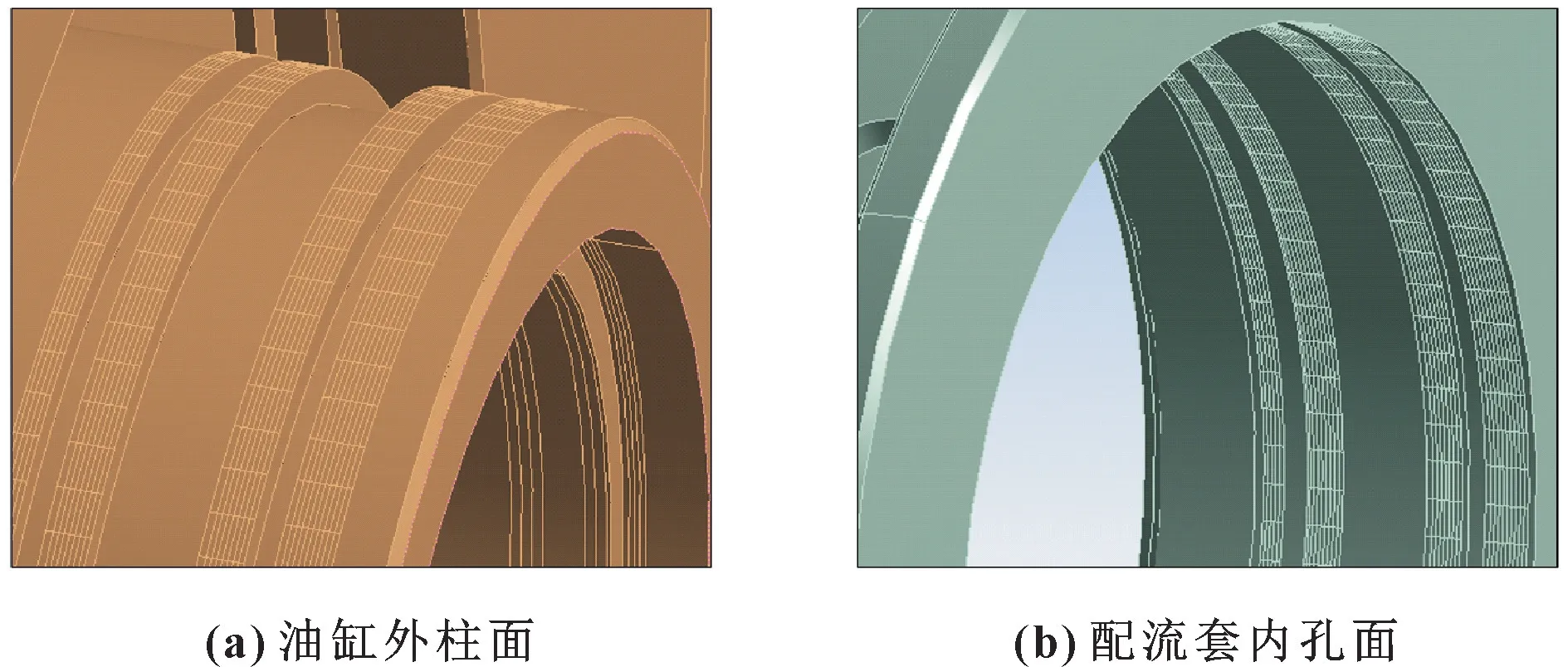

按轴向间隔0.5 mm、 切分次数m=36, 周向间隔4°、 切分次数n=90 的方式分别对配流套内孔柱面与油缸外圆柱面划分网格, 如图10 所示。 在全局坐标系O0下求解节点在Y、Z方向的变形数据, 结果如图11—14 所示。

图10 零件配合面网格划分Fig.10 Mesh on the assembly surfaces: (a) outer surface of hydro-cylinder; (b) inner surface of distribution sleeve

图11 过盈装配应力下配合面离散节点变形Fig.11 Deformation of nodes with interference fit: (a)hydro-cylinder; (b) distribution sleeve

图14 离心力下配合面离散节点变形Fig.14 Deformation of nodes with centrifugal force: (a)hydro-cylinder; (b) distribution sleeve

2.2.2 湿式离合器动密封间隙装配误差与受载变形耦合

获得刚体假设下的装配误差与实际工况载荷下的配合面节点变形数据后, 在全局坐标系O0下提取节点初始坐标xi,j、yi,j和zi,j, 并按式 (7) — (10) 对装配误差与受载变形进行耦合, 得到样本总数S=106的数据集合{gmin}, 利用MATLAB 拟合计算数据集合{gmin} 的概率密度函数, 并与基于刚体假设的分析方法计算得到的结果进行对比, 如图15 所示。

图15 最小装配间隙概率密度曲线Fig.15 Probability density distribution of the minimum assembly gap

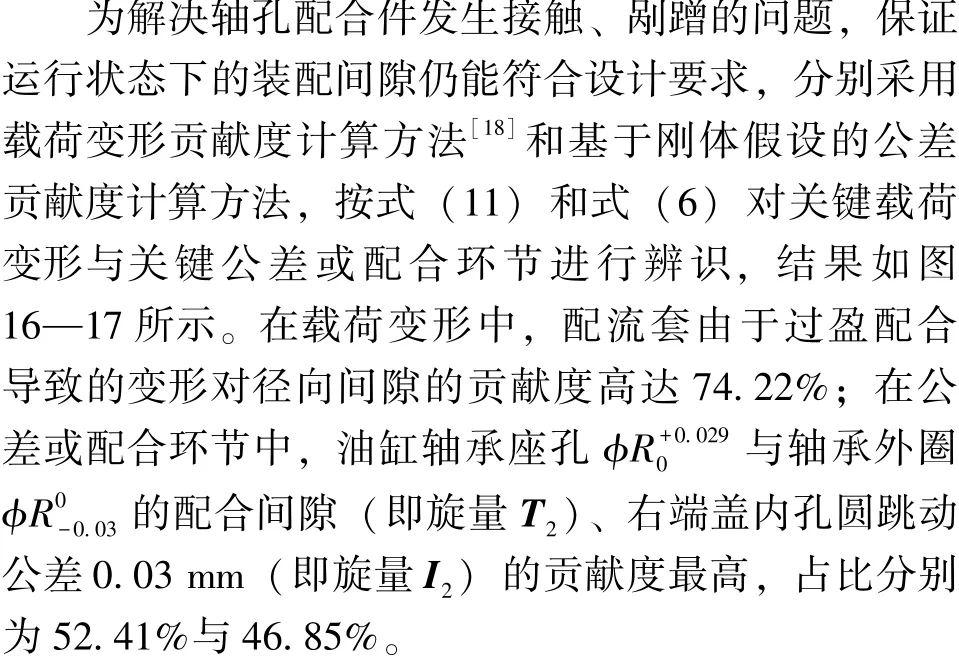

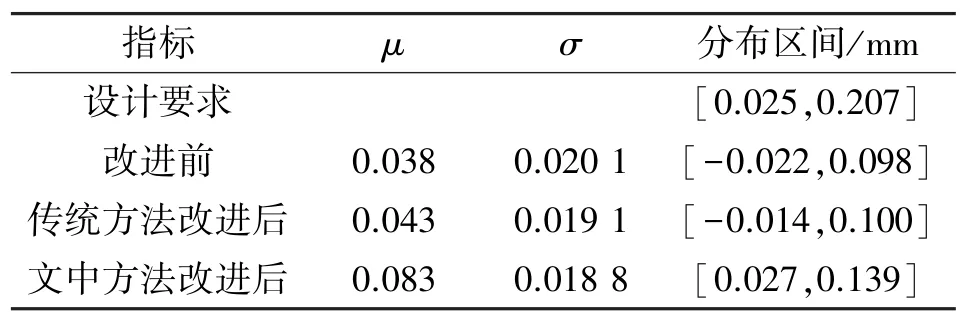

图16 载荷变形对装配间隙的贡献度Fig.16 Contribution of deformation to assembly gap

图17 湿式离合器装配体中各公差或配合的贡献度Fig.17 Contribution of tolerance or fit in wet clutch: (a)v or w direction; (b) β or γ direction

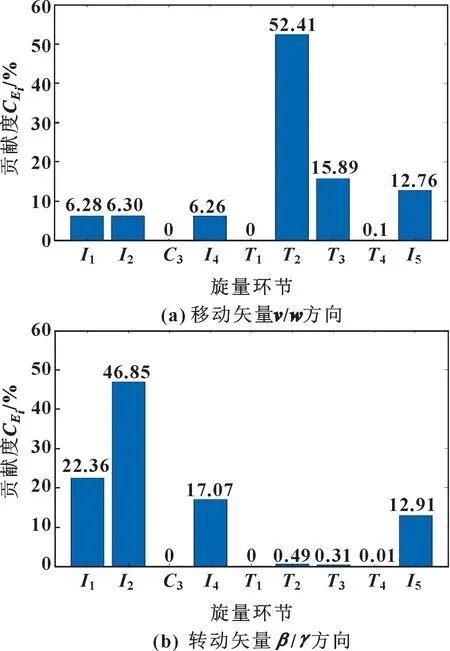

基于“6σ” 原则, 以[μ-3σ,μ+3σ] 近似确定数据集合{gmin} 的分布区间, 相关参数如表5 所示。 基于刚体假设的计算方法得到的间隙最小值仍在设计要求范围内, 与轴孔配合件接触、 剐蹭的实际故障现象明显不符; 考虑实际工况的装配间隙分布区间为[-0.022, 0.098] mm, 其中, 间隙为负值表示轴孔配合件发生接触、 剐蹭。 上述分析表明: 传统的基于刚体假设的公差分析方法由于忽略了载荷变形这一关键因素, 其分析结果难以贴合湿式离合器动密封间隙的实际情况。

表5 最小装配间隙概率分布相关参数Tab.5 Parameters of the probability density distribution of the minimum assembly gap

2.3 湿式离合器动密封装配间隙载荷变形贡献度分析

液压油进油过程的密封性需通过配流套与右端盖间的过盈配合来保证, 因此调控该处变形时不可直接减小两者之间的过盈量。 故可将配流套内孔的精加工工序调整到过盈装配完成后再进行, 并对加工完成后的内孔孔径进行核验, 消除配流套的内凹变形对配合间隙的影响, 过盈装配造成的变形为0。 对于高贡献度公差或配合环节, 将油缸轴承座孔公差提高为ϕR, 并减小右端盖内孔圆跳动公差至0.02 mm,从而控制装配误差。 分别按上述方法改进后计算最小装配间隙, 结果如表6 所示。

表6 改进前后间隙最小值概率分布相关参数Tab.6 Parameters of probability density distribution of the minimum assembly gap before and after improvement

计算结果表明: 若仅对高贡献度公差或配合环节进行调控, 最小装配间隙仍低于0, 动密封配合件接触、 剐蹭的故障并未得到解决; 根据载荷变形贡献度计算结果, 对配流套过盈内凹变形进行改进后, 最小装配间隙的分布区间提升至 [0.027, 0.139] mm,满足设计要求, 实际工况下的湿式离合器动密封间隙得到了有效保障。

3 结论

基于雅可比旋量理论和有限元分析方法, 提出了考虑实际工况的湿式离合器动密封装配间隙分析方法。 以某型号湿式离合器为例, 对实际运行工况下的动密封装配间隙进行了分析, 结论如下:

(1) 在考虑装配载荷中的过盈装配应力、 右端盖螺栓预紧力、 工作载荷中的工作扭矩与高转速离心力的情况下, 湿式离合器动密封装配间隙的分布区间为[-0.022, 0.098] mm, 远低于设计要求[0.025,0.207] mm。

(2) 在上述载荷中, 配流套所受的过盈装配力造成的内孔内凹变形贡献度高达74.22%。 采用先装配再对配流套内孔进行精加工的工艺对其进行控制后, 装配间隙分布区间提升至[0.027, 0.139] mm,满足设计要求。

(3) 与基于刚体假设的公差分析方法相比, 所提方法对湿式离合器动密封装配间隙的分析结果更贴合实际工况, 有效解决了动密封配合件接触、 剐蹭的问题, 也为复杂工况下的轴孔类装配间隙分析提供了可行有效的指导。