主从遥操作机械手工作空间覆盖控制策略研究

李强, 曾宇飞, 武圣杰, 张华良

(1.沈阳工业大学机械工程学院, 辽宁沈阳 110870;2.中国科学院沈阳自动化研究所, 辽宁沈阳 110017)

0 前言

随着科技的发展, 人们的社会生产活动越来越智能化, 机器人技术发展迅速[1]。 然而由于相关技术的限制, 全自主式的智能机器人难以实现, 遥操作机器人成为一种可行的方法[2]。

在过去几十年中, 遥操作机器人发展迅速且在很多领域得以应用, 如医疗手术、 航空航天、 水下作业、 恶劣环境工作等[3]。 遥操作机器人能够实现人的主观能动性, 再辅以智能化功能, 能够高效地完成任务[4-5]。 主从式遥操作机器人是一种典型的遥操作机器人, 结合临场感技术和虚拟现实技术后, 大大提高了作业能力[6]。 在主从式遥操作机器人中, 操作者操控主机器人控制从机器人进行现场作业。 然而由于主手的尺寸较小且结构与从手有差异, 主手的工作空间过小, 通过比例系数放大主手的工作空间又导致与从手不匹配[7-8]。 为此, 本文作者设计一种区域覆盖算法, 通过将主手工作空间区域覆盖到从手上, 以解决主手工作空间过小和不匹配等问题。

1 位姿控制方法

文中设计的控制方法分为3 个部分: 区域覆盖位置控制、 相对姿态控制、 比例映射控制。

在遥操控机器人中, 主手和从手是一一对应的关系, 在循环扫描过程中, 主手将位姿信息传递给从手, 从手追踪移动到该位姿[9]。 文中的位置控制方法将主从手一一对应关系转换为多次映射关系, 以达到主手工作空间覆盖目的。 同时, 为了更安全和便利地操作主从手进行作业, 设计了相对姿态方法和比例映射方法。

1.1 主手运动学建模

文中设计的控制方法主要是完成位置和姿态的控制, 使用Touch 手柄达成目标。 手柄结构简图如图1所示。

使用改进D-H 参数法建立主操作手坐标系[10],如图1 所示, 其中{O0X0Y0Z0} 为主手的世界坐标系(主手基坐标系)。 主手后3 个关节为姿态坐标系, 满足三轴交于一点[11], 末端点位于{O5X5Y5Z5}坐标系原点。

建立运动学方程为

连杆长度、 连杆扭角、 连杆距离等参数已知, 通过获取各个连杆夹角即可算出运动学方程。

1.2 区域覆盖位置控制算法

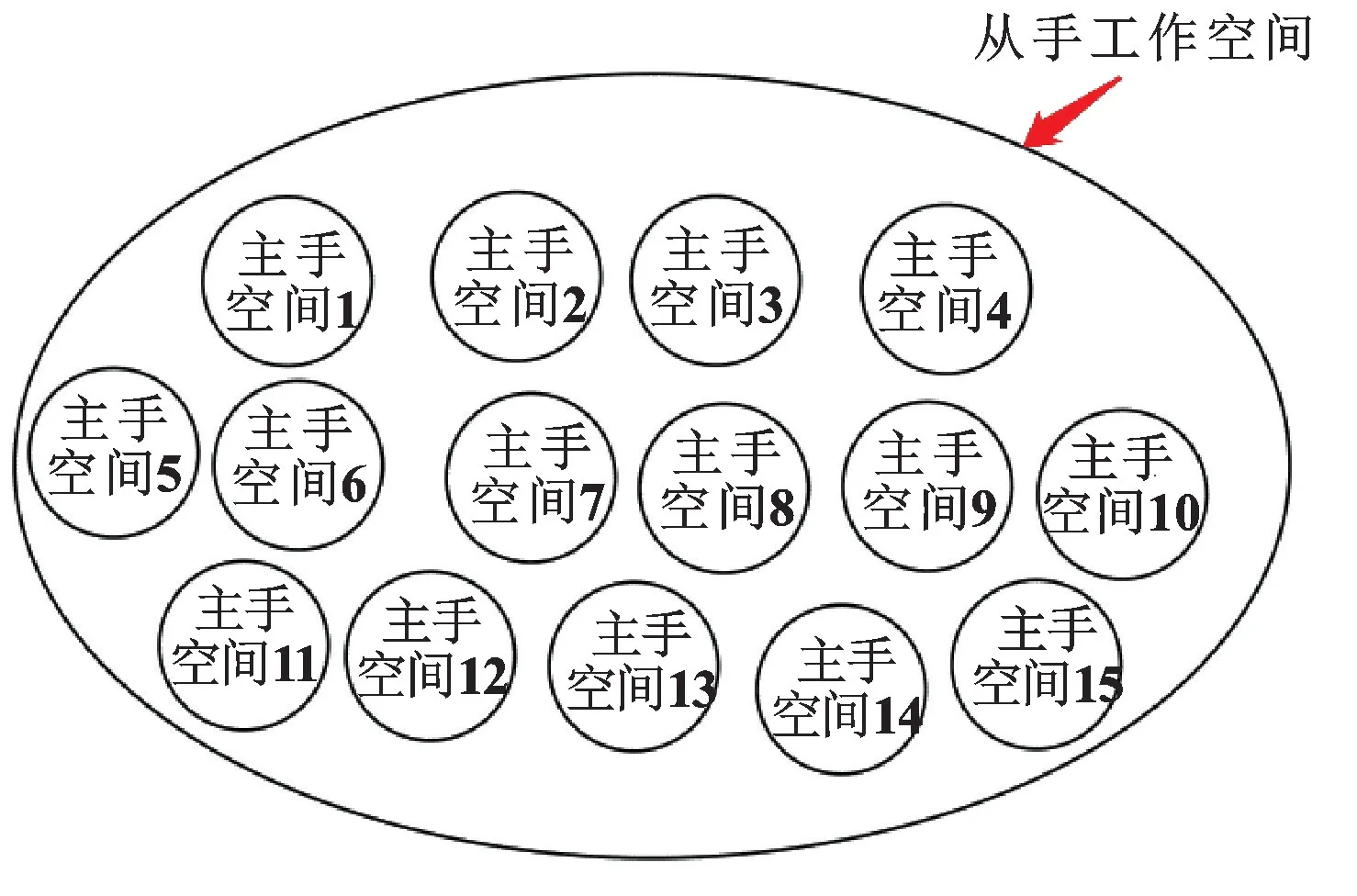

位置控制算法是通过主从手建立多次不同的连接, 使主手的工作空间多次映射到从手上, 完成工作空间的区域覆盖, 如图2 所示。

图2 算法简图Fig.2 Schematic of algorithm

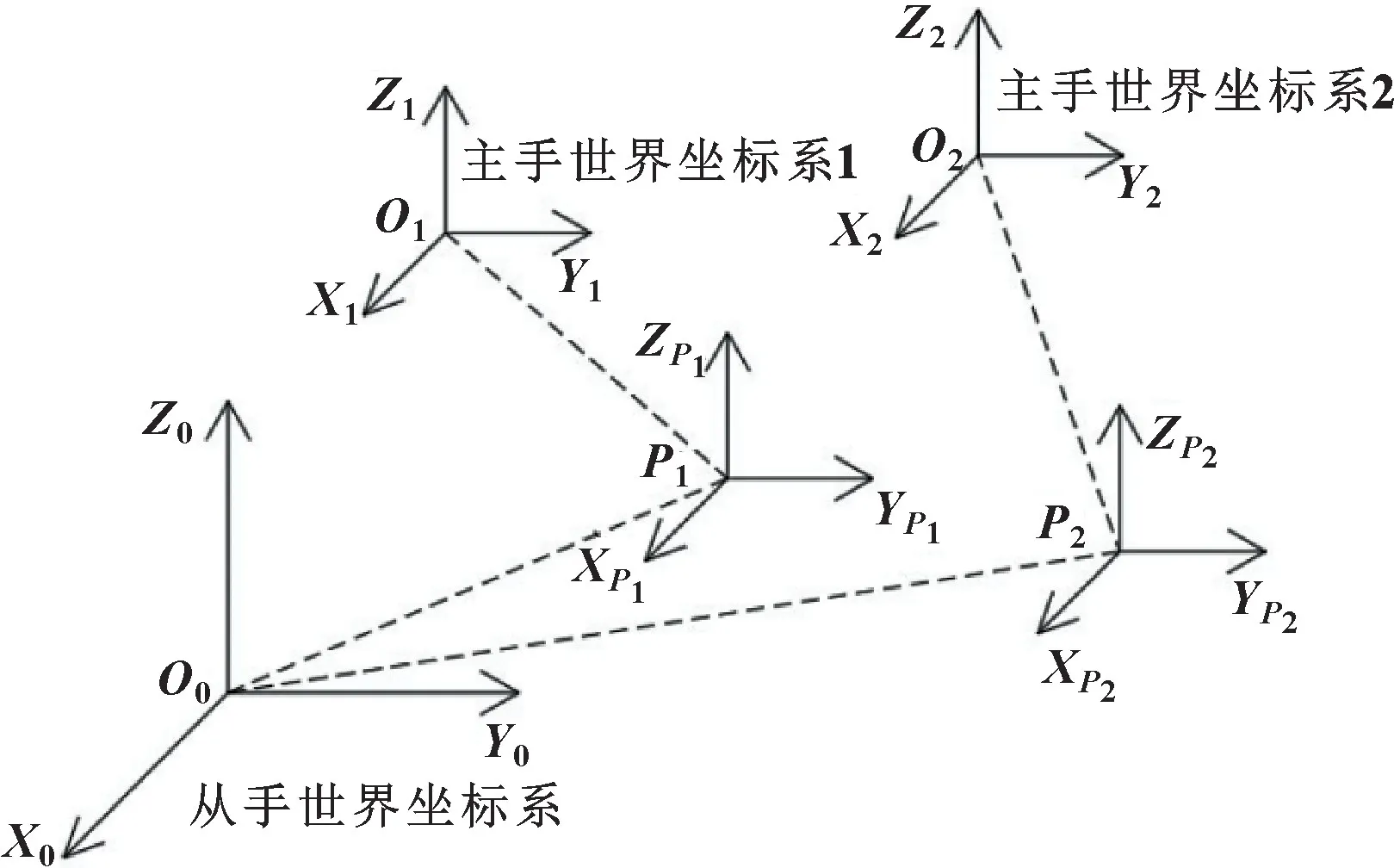

算法实现原理如图3 所示。 图中{O0X0Y0Z0}坐标系为从手的世界坐标系, {O1X1Y1Z1}和{O2X2Y2Z2}为多次映射建立的主手世界坐标系, {P1XP1YP1ZP1}和{P2XP2YP2ZP2}是对应主手世界坐标系下建立的工作坐标系。

图3 位置算法原理Fig.3 Principle of position algorithm

初次建立连接时, 主从手世界坐标系重合, 形成一一对应的映射[12]。 移动主手控制从手在世界坐标系{O0X0Y0Z0} 下运动。 断开连接后, 记录从手最终位置P1, 建立工作坐标系{P1XP1YP1ZP1}。 再次建立主从手连接后, 以点P1为主手末端, 建立主手世界坐标系{O1X1Y1Z1}, 主手位置即为点P1在坐标系{O1X1Y1Z1}的坐标, 移动主手控制从手末端在坐标系{O1X1Y1Z1}下运动, 主手工作空间即为坐标系{O1X1Y1Z1}下对应区域。 求得坐标系{O1X1Y1Z1}相对从手世界坐标系{O0X0Y0Z0}的位姿矩阵, 即可把点P1在坐标系{O1X1Y1Z1}的坐标转换为在坐标系{O0X0Y0Z0} 下的坐标, 由此控制从手在世界坐标系{O0X0Y0Z0}下运动。

再次断开连接后, 记录从手最后位置P2。 同理建立第三次主从手连接, 以点P2为主手末端点建立主手世界坐标系{O2X2Y2Z2}, 将P2在{O2X2Y2Z2}坐标系下的坐标转化为从手世界坐标系{O0X0Y0Z0}下的坐标, 即可控制从手运动。 通过重复变换, 可以实现位置的覆盖算法。

所以姿态矩阵可以分解为姿态矩阵和位置矩阵:

通过不断的连接-断开, 可到达位置覆盖从手工作空间。

1.3 相对姿态控制算法

机器人的姿态是指机器人在空间中的方位。 在串联型主手中, 由于各关节是串联连接, 位姿不分离,主手位置改变时主手的姿态也会改变, 在操作过程中容易引起误差[15-16], 因此文中设计的控制方法中,从手的位置和姿态分别由单独的开关控制。 当断开主从手姿态连接时, 主手停止传递姿态信息给从手, 以此规避位姿不分离所造成的影响。

姿态控制分为2 个模式: 绝对模式和相对模式。2 个模式通过单独的开关来控制连接与中断。 在离目标件较远的安全位置时, 可使用绝对模式, 复位主从手姿态角度; 在离目标件较近的位置时, 使用相对模式, 能更加便利地进行作业。

当绝对模式连接时, 主手的世界坐标系会与从手的世界坐标系重合, 主从手是一一对应的映射关系[17], 如图4 所示。

主手世界坐标系{O1X1Y1Z1} 与从手世界坐标系{O0X0Y0Z0} 重合, 主手通过获取末端点P1姿态信息传递给从手, 控制从手的姿态方位[18]。

通过位姿矩阵可获取姿态矩阵R。

在主手遥操作机器人工作的过程中, 如果在靠近目标件时打开绝对模式连接主手, 从手移动到目标姿态方向时可能会触碰到目标件, 造成误差或者损坏从手和目标件。 因此设计了相对模式, 在从手距离目标件较近时使用, 同时也能更加便利地进行作业。

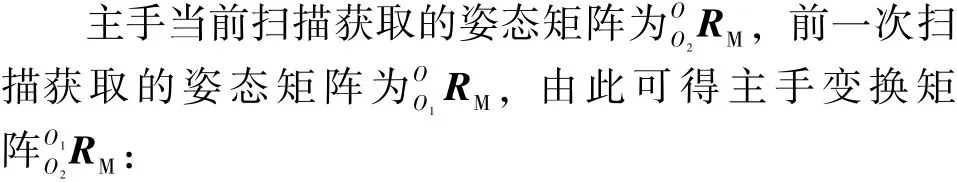

在相对模式下, 主手循环扫描末端位姿信息, 计算出主手当前姿态相对于上一次扫描步时姿态的变换矩阵, 传递给从手, 从手末端姿态相对于自身工作坐标系运动。 如图5 所示, 从手末端姿态相对自身坐标系{P1XP1YP1ZP1}运动到{P2XP2YP2ZP2}。

图5 相对模式姿态控制Fig.5 Posture control of relative mode

1.4 比例映射控制算法

在遥操作主手时, 需要把主手工作空间按照比例放大或缩小, 映射到从手上。 缩小时可以更好地控制误差, 放大时能更快地到达目标位置[19-20]。

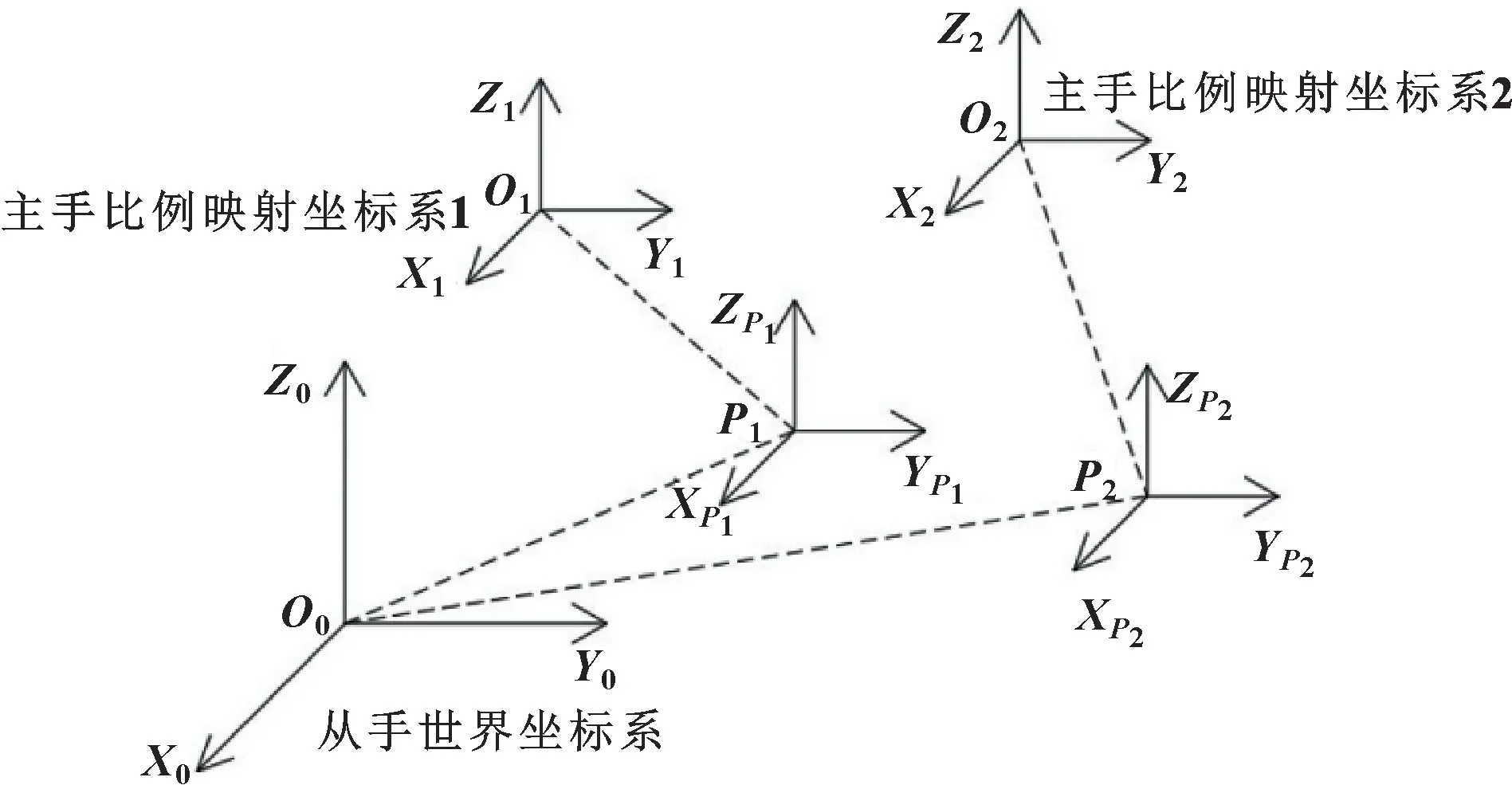

在比例映射的算法中, 用比例缩放系数S表示主手工作空间的映射关系。 在位姿控制方法中, 比例缩放系数不影响姿态的变换, 只影响位置变换[21]。 因此在之前的位置算法中, 将主手世界坐标系替换成主手映射坐标系, 如图6 所示。

图6 主手比例映射坐标系Fig.6 Master proportional mapping coordinate system

对应公式替换如下:

式中:TM为主手获取的位置矩阵。

通过比例映射, 可以更加灵活地操作机器人工作。

2 仿真实验

2.1 仿真软件与设备

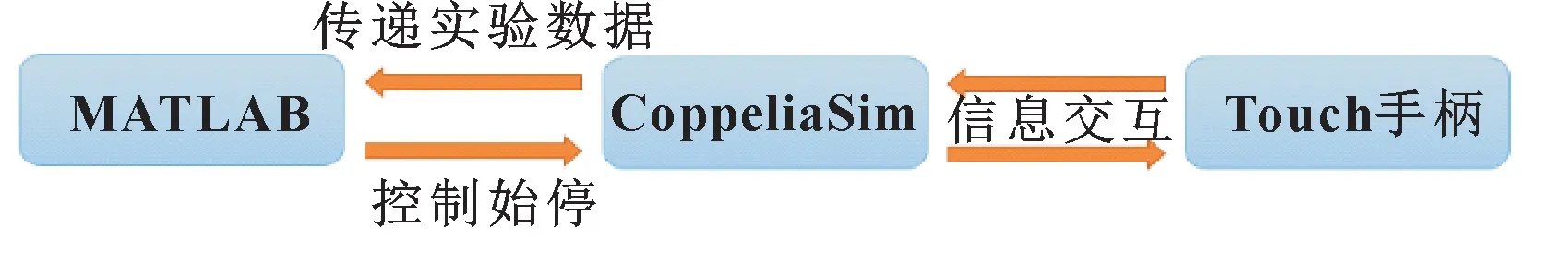

利用提出的位姿控制方法设计仿真实验, 使用软件CoppeliaSim 和MATLAB 进行联合仿真, 同时连接外部力反馈设备Touch 手柄[22]进行人机交互。

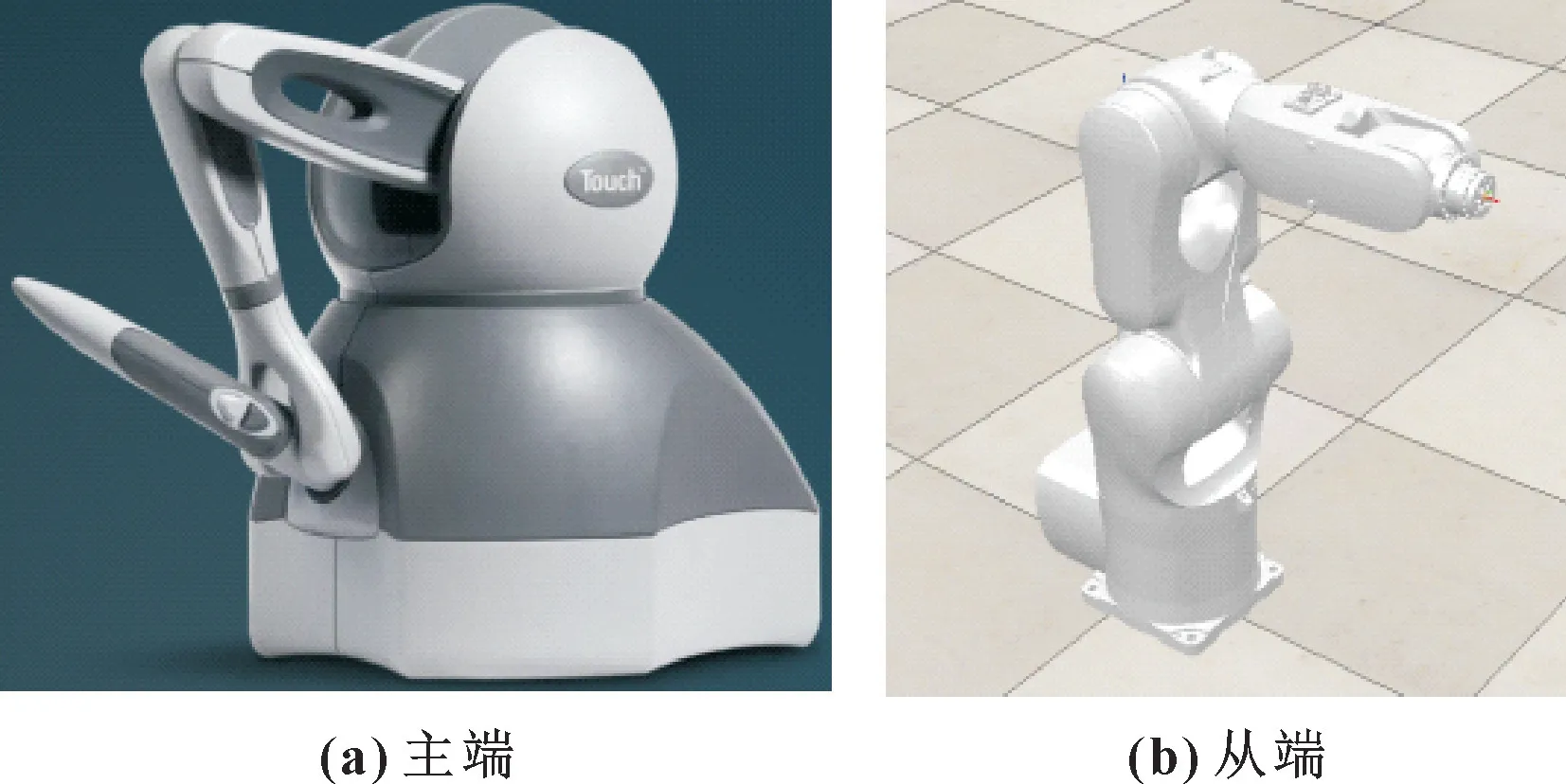

实验的主端设备为一台Touch 手柄, 操作者操作手柄控制从端运动。 从端为CoppeliaSim/V-REP 软件内的虚拟珞石机械臂, 如图7 所示, 同时从端使用力反馈渲染框架CHAI3D 构建环境。

图7 仿真实验Fig.7 Simulation experiment: (a) master hand;(b) slave hand

图8 控制信息流程Fig.8 Control information flow

实验中操作者需要通过手柄控制从端机械臂运动, 同时记录主从手位姿信息, 存储数据后传递给MATLAB 进行相关数据分析。 实验的始停由MATLAB的外部程序控制。

2.2 位置算法仿真实验验证

仿真实验中设计了3 个按钮来控制Touch 手柄和虚拟机械臂的交互连接, 即“Connect”、 “Disconnect”和“Reset”。 “Connect” 和“Disconnect” 按钮控制手柄的连接与断开, 且自动计算相应的矩阵变换关系。“Reset” 按钮重置为初次主从手连接交互时的状态。

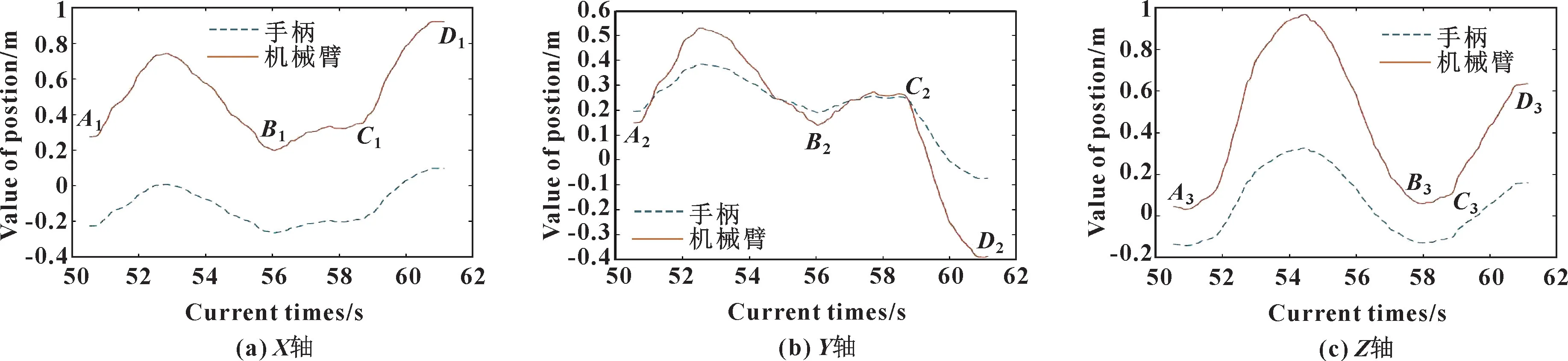

位置控制方法仿真验证手柄末端三维空间的移动是否能使虚拟机械臂达到同等的位移, 是否有偏差。实验过程中, 操作者操作手柄先进行三维空间近似圆轨迹的移动, 完成一轮后再进行近似直线轨迹的移动。 过程中分别记录存储手柄和虚拟机械臂末端的位置信息, 传递给MATLAB 进行数据处理和分析。 程序设计手柄位置曲线用虚线表示, 从手位置曲线用实线表示。 实验结果如图9 所示, 分别为坐标信息中X、Y、Z数据随时间的变化曲线。 图中A—B阶段表示手柄走近似圆轨迹的位置曲线,C—D阶段是手柄走近似直轨轨迹的位置曲线。

图9 手柄与机械臂位置坐标Fig.9 Position coordinates of handle and manipulator: (a) X-axis; (b) Y-axis; (c) Z-axis

由图9 可知: 2 条曲线轨迹相同, 可以通过平移使2 条曲线完全重合。 这表明操作者通过控制手柄移动可以使机械臂进行相同位移, 手柄移动轨迹可以完美映射到机械臂中; 此算法能够达到使用要求, 主手可以准确地控制从手进行相应位移, 实现主手工作空 间对从手工作空间的覆盖。

2.3 比例映射算法仿真实验验证

采用比例映射算法仿真验证手柄末端的位移是否能按比例映射到机械臂上。 仿真实验设计一个输入读取的显示窗口, 用于更改比例参数且显示当前参数,程序设计在断开手柄连接后才可更改。 通过仿真实验设计和位置实验类似的轨迹, 操作机械臂移动到合适位置时, 断开位置连接, 分别设置比例参数为2 和0.5 后连接手柄。 操作者操作手柄以近似圆的路径移动, 再完成近似直线的路径。 收集仿真实验过程中手柄坐标信息和机械臂末端坐标信息, 经过数据处理得到实验结果曲线, 同样用虚线表示主手位置, 实线表示从手位置。 图10 所示为2 倍比例系数的主从手位置曲线, 图11 所示为0.5 倍比例系数下主从手位置曲线。A—B阶段表示操作者控制主手走近似圆轨迹的位置时间曲线,C—D阶段为主手走近似直线轨迹的位置时间曲线。

图10 2 倍比例系数下手柄与机械臂位置坐标Fig.10 Position coordinates of handle and manipulator with 2 proportional coefficient: (a) X-axis; (b) Y-axis; (c) Z-axis

由图10—11 可知:A—B阶段曲线近似正弦曲线,C—D阶段曲线近似直线。A—B阶段机械臂末端位置曲线的波幅分别为手柄位置曲线的2 倍和0.5倍; 而C—D阶段机械臂末端位置曲线的斜率也分别是手柄位置曲线的2 倍和0.5 倍。 由此表明手柄的位移可以有效地按比例映射到机械臂上, 通过比例参数可以放大或者缩小主手的操作。

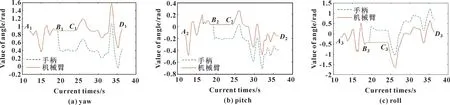

2.4 姿态算法仿真实验验证

姿态控制方法有2 种模式: 绝对模式和相对模式。 绝对模式是传递手柄的姿态矩阵给机械臂, 手柄和机械臂末端姿态坐标形成一一对应的关系。 相对模式手柄传递运动信息给机械臂, 机械臂相对于自身坐标系完成相应的姿态变化。

程序设计了4 个按钮, 分别控制绝对模式和相对模式下主从手的连接与中断。 在绝对模式下, 机械臂末端运行到目标姿态坐标。 在相对模式下, 机械臂进行和手柄一样的姿态变化, 机械臂和手柄的初始姿态坐标不一定相同, 但是进行了相同姿态变化。

实验设计操作者操作手柄进行3 个姿态方向的旋转运动, 先进行绝对模式的连接, 再完成相对模式的验证。 记录手柄和机械臂末端的姿态信息, 传递给MATLAB 进行数据分析与处理。 程序设计手柄姿态信息由虚线表示, 机械臂姿态信息由实线表示, 图中标记A—B阶段为绝对模式,C—D阶段为相对模式,实验结果如图12 所示。 姿态的角度可以用多种表示方法, 由于CoppeliaSim 规定的欧拉角函数的差异和机械臂与手柄结构尺寸等不一致, 仿真实验使用Yaw-Pitch-Roll 旋转角度表示[23]。

图12 手柄与机械臂姿态角度对比Fig.12 Posture angle comparison of the handle and manipulator: (a) yaw; (b) pitch; (c) roll

由图12 可知: 绝对模式下2 条曲线重合, 表明手柄能够准确控制机械臂的方位; 相对模式下2 条曲线初始角度不同, 但曲线的轨迹相同, 通过平移可以使2 条曲线重合。 这表明相对模式下手柄可以把自身的姿态运动信息传递给机械臂, 使它能够进行同样的姿态变化。 实验验证了绝对模式和相对模式下姿态控制的功能。

3 结语

文中设计了一种位置区域覆盖算法, 可通过多次连接, 使主手工作空间覆盖从手工作空间。 同时为解决主从手工作时姿态控制的便利性和安全性问题, 设计了一种相对姿态控制方法。 利用仿真软件Coppeli⁃aSim 搭建仿真实验平台, 同时连接外部设备Touch 手柄控制虚拟机械臂进行验证。 利用MATLAB 对实验位姿数据进行处理分析且生成相应曲线。 结果表明:设计的控制方法可以达到预期目的, 能够准确控制主从手运动, 实现主手工作空间覆盖从手。