基于复合路径的连续纤维熔丝挤出成形轨迹优化研究

朱珮旗, 樊红日, 钱波, 茅健

(上海工程技术大学机械与汽车工程学院, 上海 201620)

0 前言

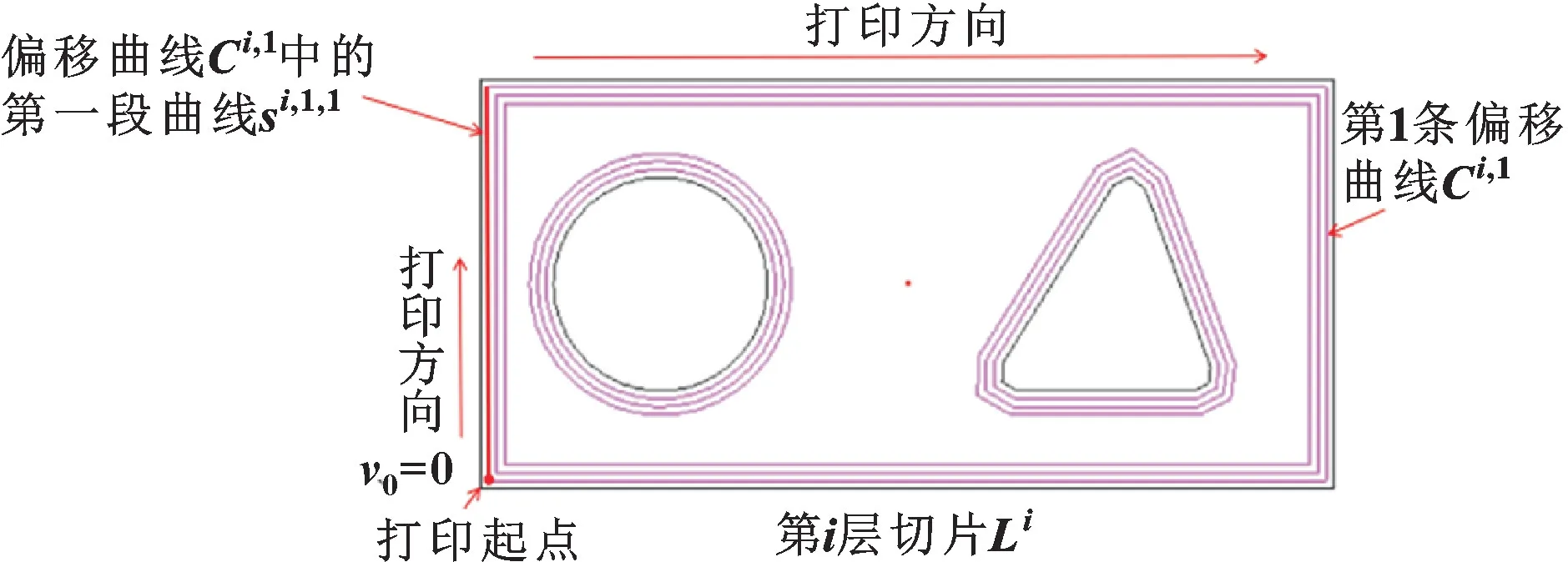

熔 融 沉 积 制 造 ( Fused Deposition Modeling,FDM) 是热塑性聚合物最常用的增材制造技术之一。在FDM 工艺中, 将复合材料送入加热的喷头中熔化或液化, 然后挤出并沉积在构建模型的基板上, 沉积层固化并与相邻层粘合/焊接, 形成所需的3D 几何形状。 该方法最大优点是成形效率高、 零件制造周期短, 可以获得高性能的成形产品, 具有十分广阔的应用前景[1-3]。 FDM 经过多年的发展, 已应用于航空航天、 医疗、 建筑等众多领域。

轨迹规划在FDM 中非常关键, 轨迹规划策略的优劣可能会影响产品的表面粗糙度、 尺寸精度及使用性能等。 此外, 不同的路径意味着相应打印头的移动策略不同, 进而影响零件打印的效率[4]。 因此, 更好的轨迹规划策略可以获得更优的制造性能、 提高零件制造质量和效率。

目前主要的轨迹成形算法有: (1) 光栅填充路径。 该算法是一种结构简单、 易于实现的基础算法,但其制造精度不高, 具有大量空行程以及成形效率低, 尤其对于复杂曲面构件, 该算法很难满足制造要求[5]。 (2) Zigzag 填充路径。 该算法首先对整体切片进行扫描, 然后从起始点开始采用往复的平行直线等距分割二维水平轮廓。 这种填充方式的优点是规划过程简单且经过的空行程较少, 但路径的边缘处容易形成阶梯效应, 近距离的正反向往返易因材料密集而导致散热减缓、 应力集中, 从而导致产品出现变形、 裂纹等现象[6]。 Zigzag 填充路径算法是目前应用最多的填充方式之一。 (3) 轮廓偏置路径。 该算法基于切片的外轮廓和内轮廓, 以固定距离向模型的内部偏置,从而产生填充路径。 因为填充路径均为封闭的多边形, 不会出现穿越截面轮廓的情况, 缩短了空行程,提高了加工效率。 但当切片轮廓比较复杂时, 可能会造成内轮廓或外轮廓的自相交或内轮廓和外轮廓相互交错的情况, 极大地增加了偏置轮廓计算的复杂度[7]。 (4) 螺旋偏置路径。 该算法一般先提取零件轮廓骨架线, 再得到偏置轨迹, 会出现填充路径自相交或者互相交情况, 且现有螺旋加工路径生成方法均存在路径不均匀问题, 尤其是对偏移路径处理生成螺旋线过程复杂, 效率低下, 难以保证实际加工质量[8]。 (5) 分形线填充路径。 该算法利用分形曲线局部与整体相似的原则不断进行迭代、 重复嵌套,从而生成可以充满整个截面轮廓的填充路径。 由于分形曲线局部与整体相似, 所以截面轮廓内各处的填充路径规律相同、 密度均匀, 打印出的分层面平整, 材料分布均匀, 提高了整体的打印精度和性能, 目前较为常用的分形填充曲线为Hilbert 曲线。 分形填充曲线虽然在垂直方向上的力学性能较好, 但它对于模型侧向的支撑较弱, 在实际打印过程中易产生变形的情况; 且填充曲线由短线段组成, 需要打印头频繁地变化移动的方向, 导致打印机使用寿命降低[9]。

复合材料熔丝成形增材制造技术对成形零部件的成形质量以及成形效率的要求越来越高, 研究人员提出了各种各样的新型路径规划方法。 如YANG 等[10]提出了基于模型单层轮廓的等距偏置路径规划, 切片轮廓向内均匀偏置形成填充路径。 吕鹏辉、 张起贵[11]提出了一种基于Voronoi 图的多边形路径填充算法, 能够直接获取三维模型切片轮廓的渐进填充扫描线。 DING等[12]提出了一种减少内部空隙的中轴转换(Medial Axis Transform, MAT) 路径规划方法。 李浩等人[13]提出了一种固定可变宽度路径规划方法, 通过在不同区域设定不同的沉积宽度, 达到更高的填充率。

单一的轨迹填充算法各有其优点, 但不具有普适性, 且很难保证同时满足成形质量与制造效率的要求。 本文作者针对单一轨迹填充算法局限性问题, 提出一种复合轨迹成形算法, 将轮廓偏置路径与Zigzag扫描线填充路径相结合, 并在拐角处使用圆弧过渡对轨迹进行优化, 以减小高速打印时加减速过程造成的惯性冲击, 在保证零件成形质量的同时, 进一步提高制造效率。 建立复合轨迹的算法理论, 在此基础上提出一种基于圆弧过渡打印喷头自适应速度策略与时间模型, 对打印过程中打印头的速度进行前馈控制。 最后通过MATLAB 进行模拟与仿真, 以验证提出的复合轨迹算法的有效性。

1 复合轨迹成形算法

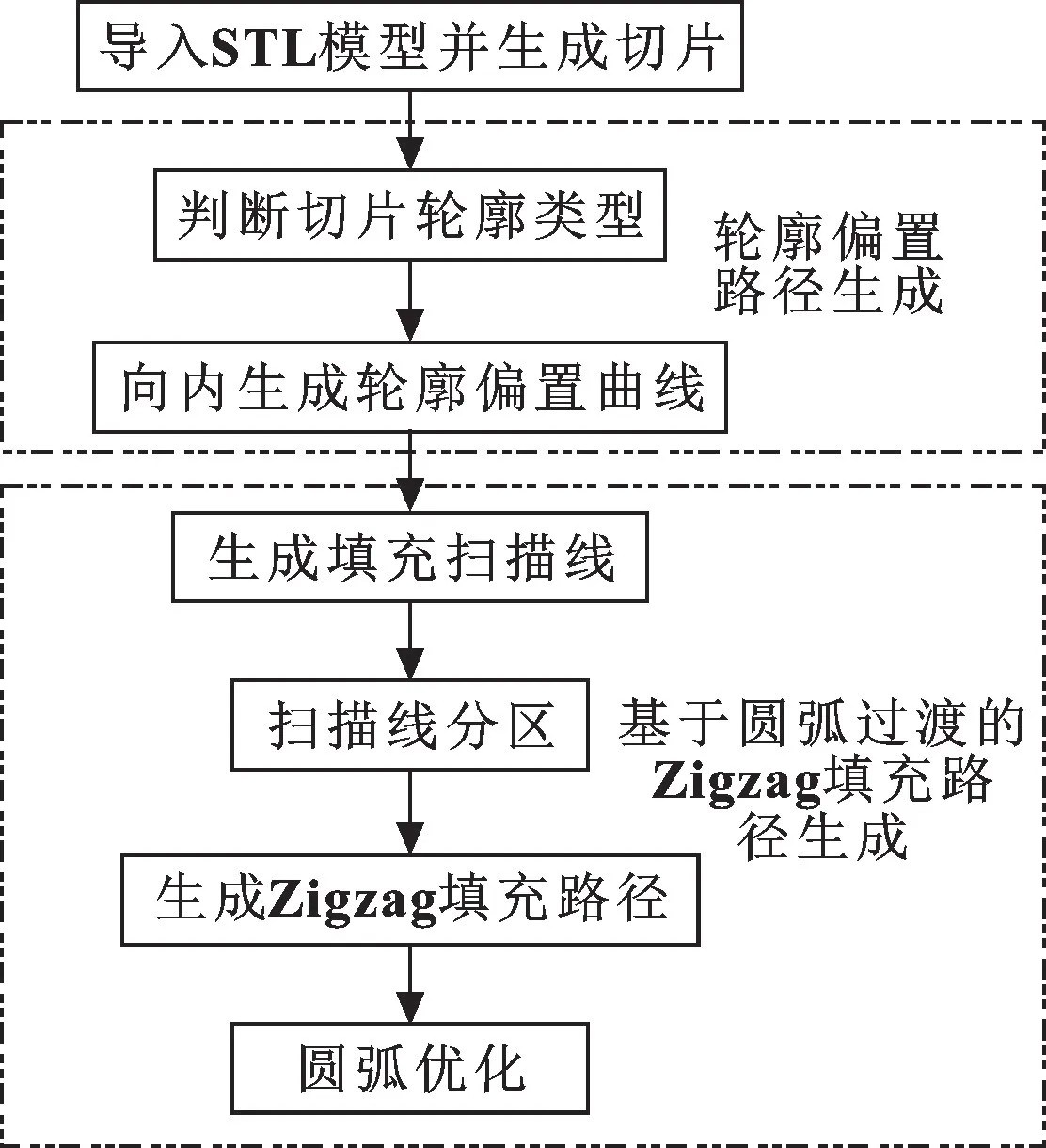

复合轨迹成形算法概念及其原理如下:

(1) 导入模型并生成切片后, 基于非均匀有理B样条(Non-Uniform Rational B-Splines, NURBS) 曲线生成该切片的轮廓偏置曲线[14], 根据材料特性及工艺条件, 轮廓自边界向内偏置3-4 次, 以保持原始CAD 模型的精度, 提高模型表面质量;

(2) 在切片的轮廓偏置曲线内, 采用Zigzag 路径进行填充。 Zigzag 路径填充算法有效减少了打印过程中的空行程, 消除了打印过程中挤出头出丝和断丝引起的路径缺陷;

(3) 将Zigzag 路径拐角处的直线连接优化为圆弧连接, 以减少打印头在拐角处产生速度突变, 提高制造精度。

算法流程如图1 所示。

图1 复合轨迹成形算法流程Fig.1 Compound trajectory forming algorithm flow

此算法生成模型切片填充路径的流程如图2 所示。

图2 复合轨迹成形算法切片路径生成过程Fig.2 Slice path generation process of compound path forming algorithm

1.1 基于NURBS 的轮廓偏置路径

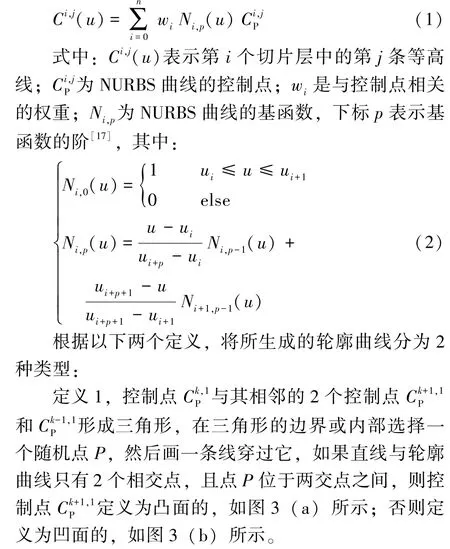

获取加工零件CAD 模型的某一切片层后, 利用切片层与模型边界上的相交点集建立一系列基于NURBS 的 轮 廓 曲 线[15]。 非 均 匀 有 理 B 样 条(NURBS) 曲线是在一组(多个) 区间上分别定义的B 样条曲线, 其特殊之处在于不需要维护分段之间的连续性,n阶NURBS 拥有Cn-1级连续性, 因此它可以在较低的阶次下表示出复杂的图形[16]。 基于NURBS 的轮廓曲线的一般形式如下:

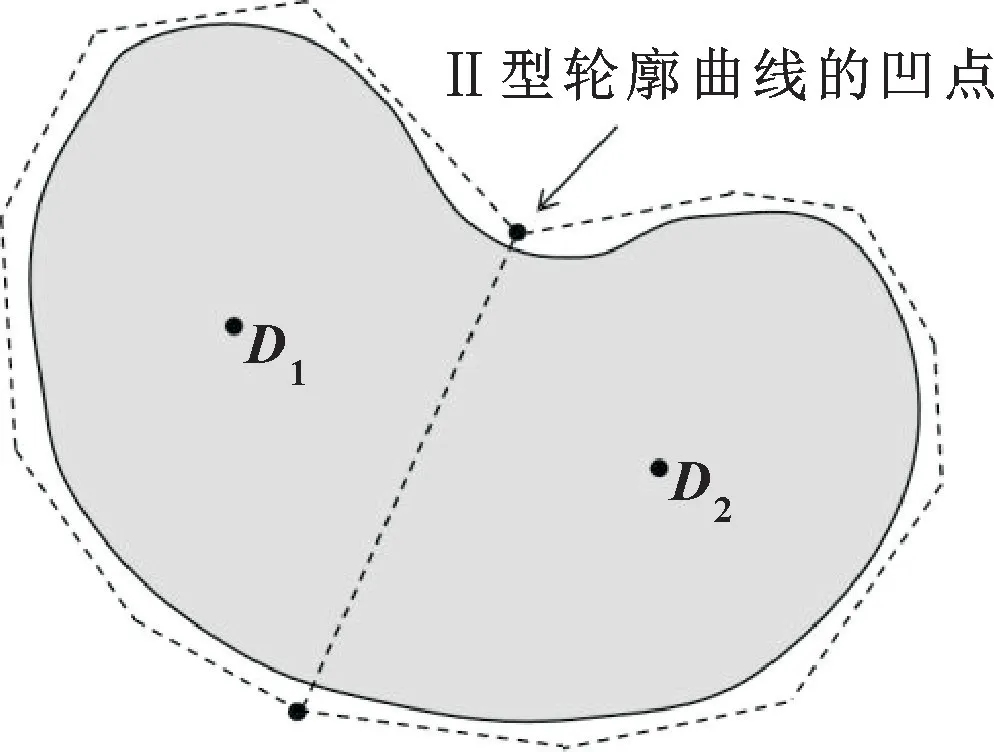

定义2, 如果基于NURBS 生成的轮廓曲线中所有控制点都是凸的, 则该曲线定义为I 型轮廓曲线,如图3 (a) 所示; 否则, 该曲线为II 型轮廓曲线,如图3 (b) 所示。

图3 轮廓曲线示例Fig.3 Examples of profile curves: (a) type I; (b) type II

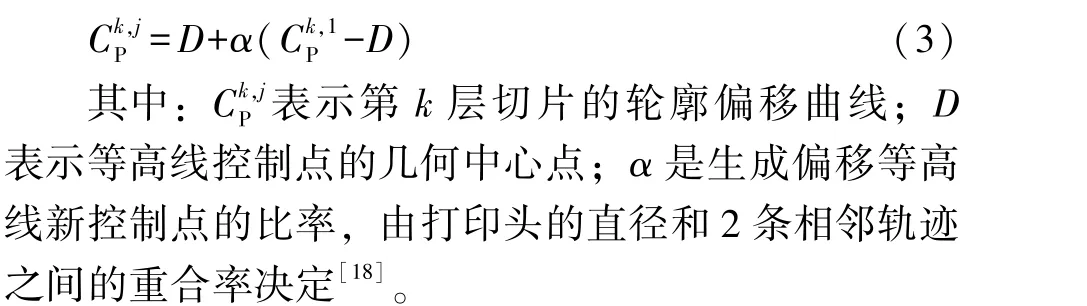

I 型轮廓曲线的偏移曲线生成。 如图4 所示, 基于原本轮廓曲线控制点的中心, 生成NURBS 的偏移轮廓曲线的新控制点, 控制点生成的公式如下所示:

图4 Ⅰ型轮廓曲线的偏移曲线Fig.4 Offset curve of type I profile curve

Ⅱ型轮廓曲线的偏移曲线生成。 如图5 所示, 将Ⅱ型轮廓曲线中的所有凹面点与切片轮廓中的另一个控制点相连, 将切片划分成2 个或多个区域, 使得每个区域中的控制点都是凸面的, 图5 中的D1、D2即为分割后的2 个子区域。 在每个区域中使用公式(3) 生成偏移曲线的新控制点, 然后连接所有新控制点, 即可生成Ⅱ型轮廓的偏移曲线。

图5 Ⅱ型轮廓曲线Fig.5 Type II profile curve

1.2 基于圆弧过渡的Zigzag 填充路径生成

Zigzag 路径填充算法采用往复的平行直线等距分割二维水平轮廓, 这种填充方式的优点是规划过程较为简单、 易于实现, 消除了打印过程中起弧和断弧造成的路径缺陷, 使打印过程更加连贯[19]。 但在路径拐角处时, 打印头加速度变化较大, 可能出现过冲现象, 故文中将拐角处直线段变为圆弧曲线, 以减小速度的突变, 提高制造精度。

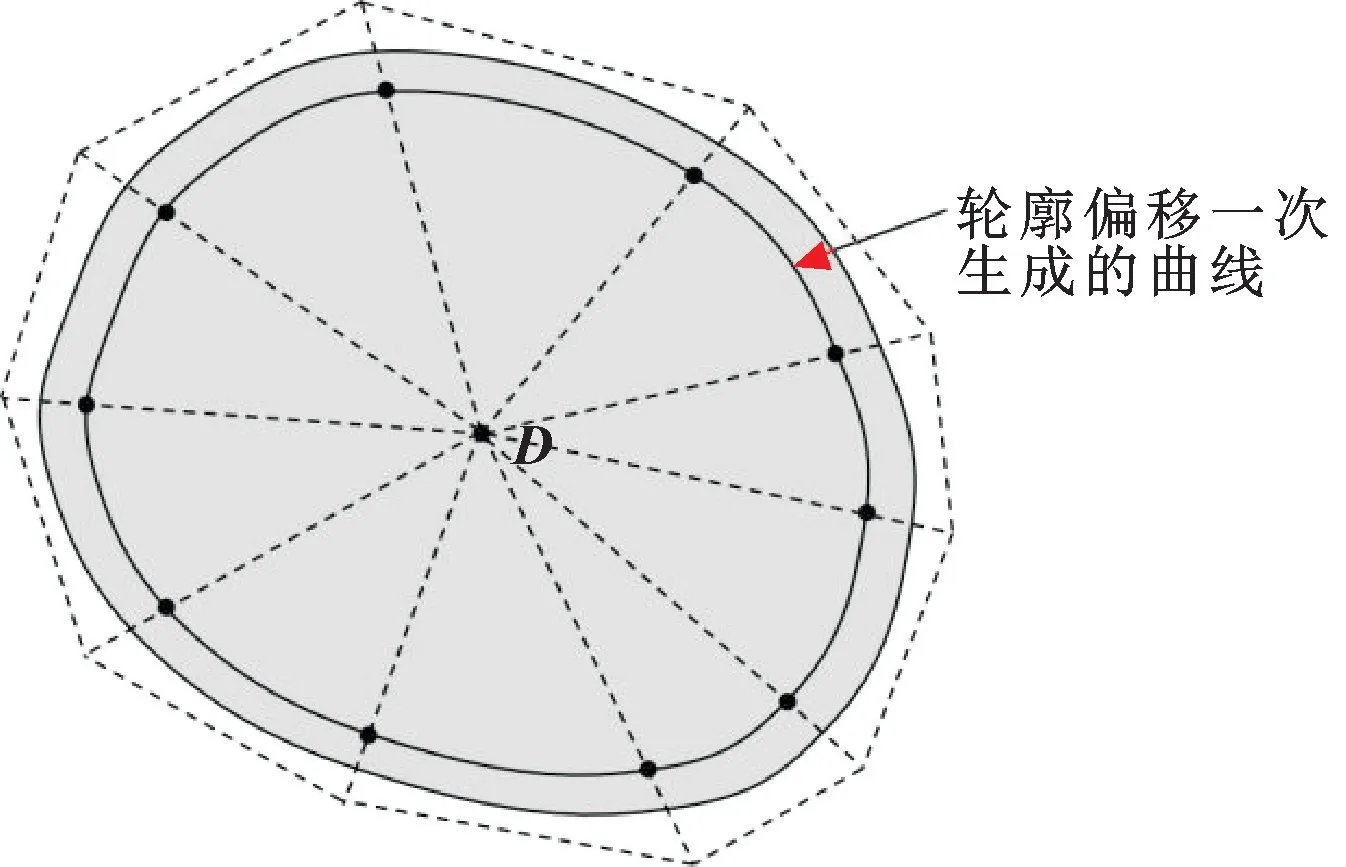

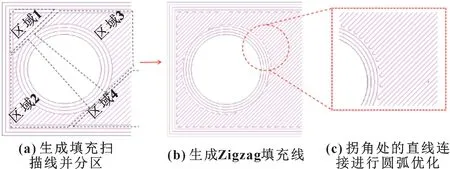

基于圆弧过渡的Zigzag 填充路径生成算法如下:

(1) 生成填充扫描线。 以轮廓偏置曲线为边界,在其内部以固定扫描线间距生成填充扫描线, 将扫描线与轮廓曲线的交点坐标依次存入二维数组ScanLine[m][n]中, 其中m代表所生成的扫描线的数量,n代表每条扫描线与轮廓偏置曲线的交点数量。

(2) 扫描线分区。 从m=1 开始, 比较相邻2 条扫描线的交点数量, 如果ScanLine[m]=ScanLine[m+1],则这2 条扫描线属于同一区域; 如果不相等, 则ScanLine[m+1]属于下一区域。

(3) 生成Zigzag 填充线。 分别在每个区域内生成Zigzag 填充线, 不同区域的扫描线不连接。

(4) 将扫描线拐角处的直线连接优化为圆弧连接, 以减小高速打印时加减速过程造成的柔性冲击,提高零件成形质量。

基于圆弧过渡的Zigzag 填充路径生成流程如图6所示。

图6 基于圆弧过渡的Zigzag 填充路径生成示意Fig.6 Schematic of Zigzag filling path generation based on arc transition: (a) generate fill scan path and partition;(b) generate Zigzag fill path; (c) arc optimization by connecting straight path at corners

2 打印喷头自适应速度策略与时间模型

在文中所提切片复合轨迹成形算法的基础上, 为了进一步提高制造精度及效率, 提出一种熔丝挤出成形过程中打印头速度控制策略, 并建立相应的时间模型以提前对整个制造过程所需的总体时间进行预估及分析, 以达到对制造过程进行前馈控制。

2.1 基于轮廓的速度策略及时间模型

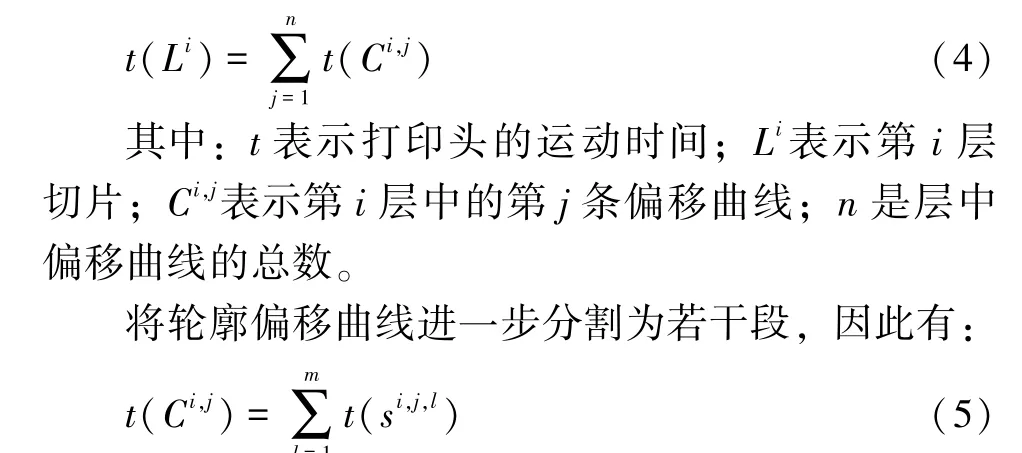

基于轮廓偏移曲线的打印示意图如图7 所示, 构建基于轮廓的加工时间模型如下:

图7 轮廓偏移曲线打印示意Fig.7 Profile offset curve print schematic

其中:si,j,l表示Ci,j中的第l段曲线;m为Ci,j中曲线段的总数。

为了优化打印头沿轨迹运动的控制, 提出一种自适应速度策略, 对于每段si,j,l, 打印头从零速度开始, 然后加速到额定的最大速度, 在Ci,j的末端减速到零。 最大速度、 最小速度、 加速度和减速度由所用打印机器及喷头的规格、 性能决定[20]。 该设计旨在通过控制打印速度来减小打印头的过冲, 以提高打印精度。

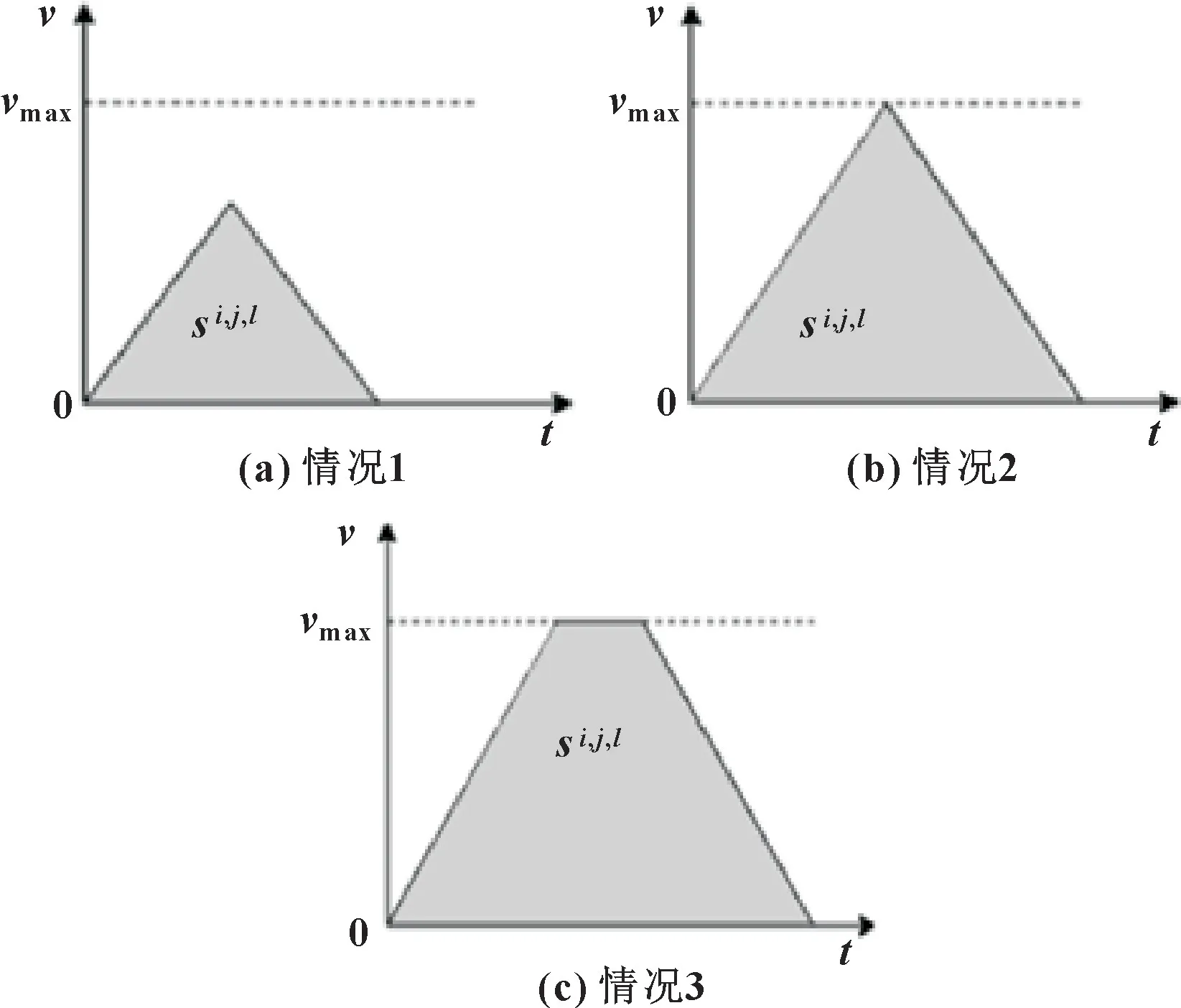

假设打印头工作时是匀加速或匀减速运动, 加速度为a, 在每段si,j,l中, 根据曲线长度的不同, 速度的变化有3 种情况:

(1) 如图8 (a) 所示,si,j,l的距离不足以使打印头加速到最大速度, 为了保证打印头在末端减速到零, 需预先计算出打印头在si,j,l上可加速到的最大速度, 使得打印头在当前曲线段末端减速到零;

图8 基于轮廓的打印头自适应速度变化情况Fig.8 Adaptive speed change of print head based on contour: (a) case 1; (b) case 2; (c) case 3

(2) 如图8 (b) 所示,si,j,l的距离刚好可以使打印头加速到额定的最大速度, 然后以大小相同、 方向相反的加速度进行减速运动;

(3) 如图8 (c) 所示,si,j,l的距离可以使打印头加速到最大速度后, 以最大速度匀速打印一段距离,再进行对应的匀减速运动。

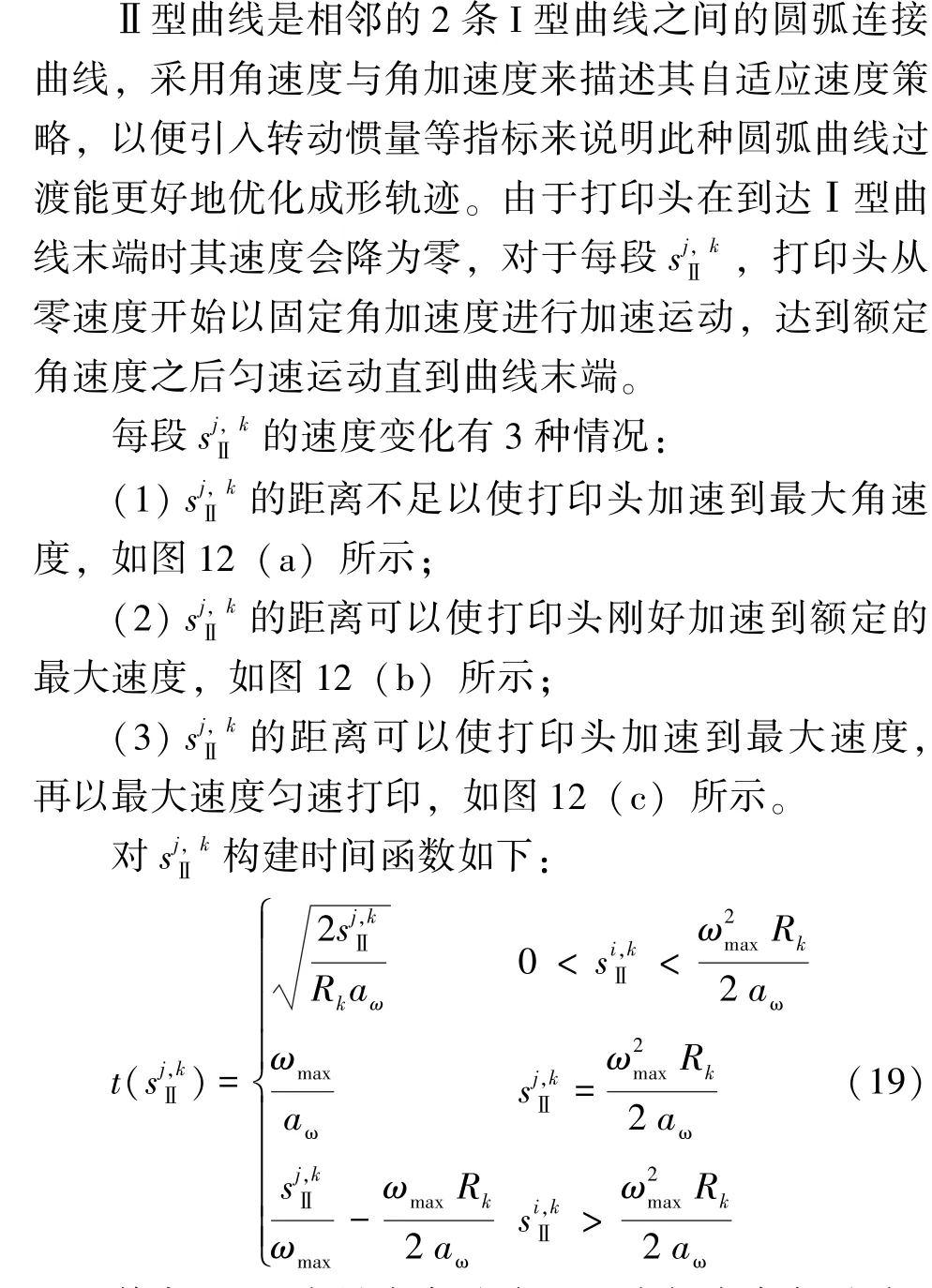

基于以上分析及物理运动基本公式, 可求得打印头从静止以加速度a加速到最大速度vmax所需距离为

当打印头运动到曲线段末端时, 速度需要减小为零, 且减速阶段所需的距离和时间与加速阶段相同。

当si,j,l<2s1时, 如图8 (a) 所示, 打印头无法加速到最大速度, 则打印头在si,j,l上的加速距离为

减速阶段所需的距离和时间与加速阶段相等。

当si,j,l>2s1时, 如图8 (c) 所示, 打印头先加速到最大速度, 然后以最大速度匀速运动一段距离, 再进行对应的匀减速运动, 其中, 加速和减速阶段的距离为s1, 时间为t1, 则匀速运动的距离为

2.2 基于圆弧过渡的Zigzag 填充路径速度策略及时间模型

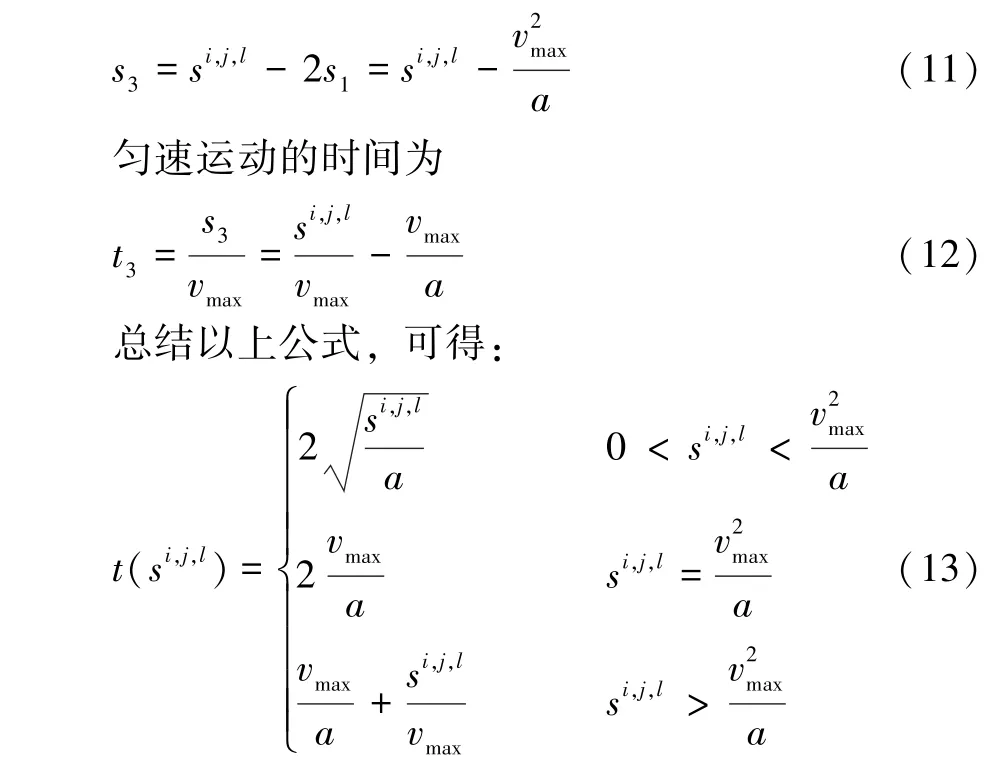

将生成的基于圆弧过渡的Zigzag 填充路径进一步划分为Ⅰ型和Ⅱ型, 其中Ⅰ型曲线是Zigzag 填充路径的主要组成部分, Ⅱ型曲线是相邻的2 条I 型线之间的圆弧连接曲线。 图9 所示为2 种类型曲线的示意。

图9 Zigzag 填充路径中2 种曲线类型Fig.9 Two types of Zigzag filling path

图10 k=1 时打印头自适应速度变化情况Fig.10 Adaptive speed change of print head when k=1: (a)case 1; (b) case 2; (c) case 3

图11 k>1 时打印头自适应速度变化情况Fig.11 Adaptive speed change of print head when k>1:(a) case 1; (b) case 2; (c) case 3

图12 Ⅱ型轨迹打印头自适应速度变化情况Fig.12 Adaptive speed change of type II track print head:(a) case 1; (b) case 2; (c) case 3

构建基于圆弧过渡的Zigzag 填充路径的加工时间模型如下:

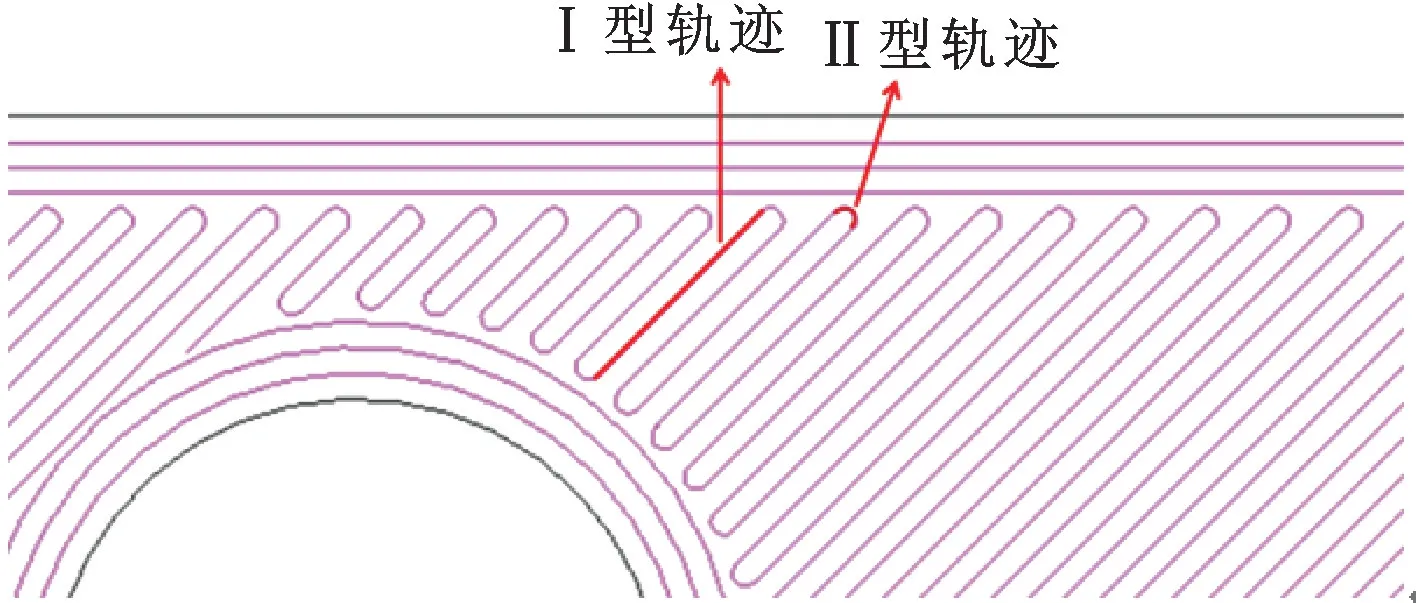

2.2.2 Ⅱ型轨迹自适应速度策略

其中:ωmax为最大角速度;aω为额定角加速度;Rk为的旋转半径。

基于不同轮廓和曲线类型分别建立了相应的时间模型, 以便提前对整个制造过程所需的总体时间进行预估及分析, 对制造过程进行前馈控制。

3 实验验证与分析

为验证所提出的复合路径填充算法的可行性, 基于VC++6.0 平台, 在现有工艺软件的基础上进行复合轨迹算法的开发, 并增加了STL 路径及G 代码文件输出功能; 使用MATLAB 编写的程序处理STL 路径文件, 得到路径数据并显示模型的三维路径, 再根据所提出的打印头速度策略模型进行仿真制造, 并得到预估的制造时间; 然后基于不同算法对模型切片进行轨迹填充, 并将G 代码文件导入XXX3D 打印机进行实际打印实验, 以验证复合填充算法的优化性。

3.1 基于复合路径填充算法的时间仿真

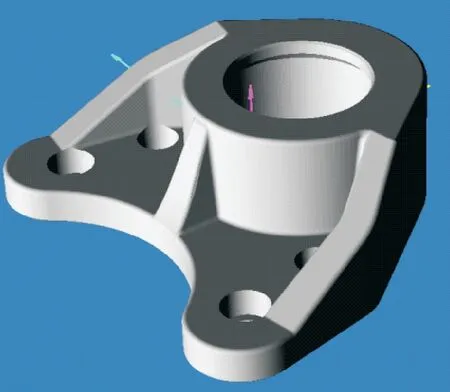

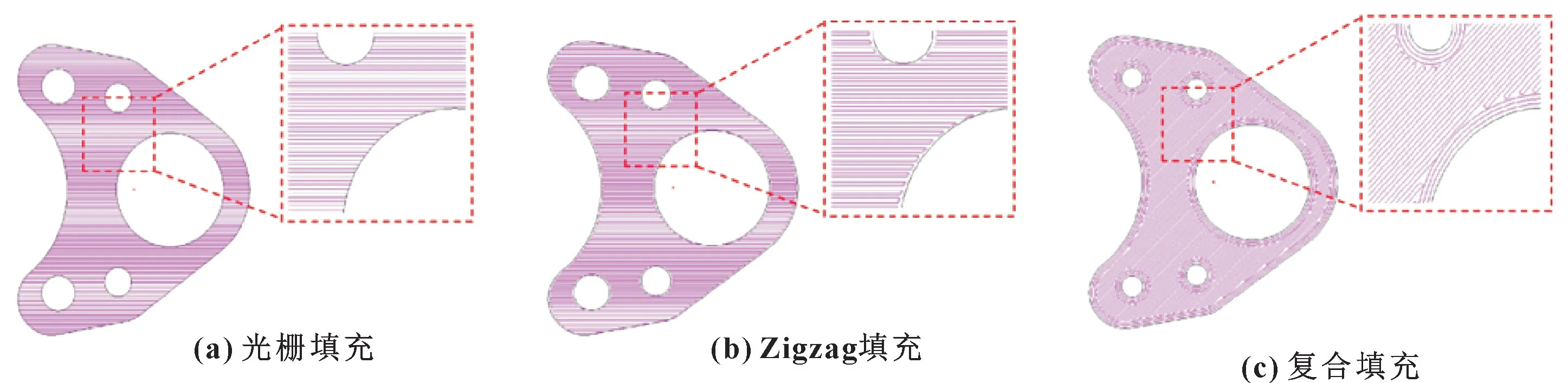

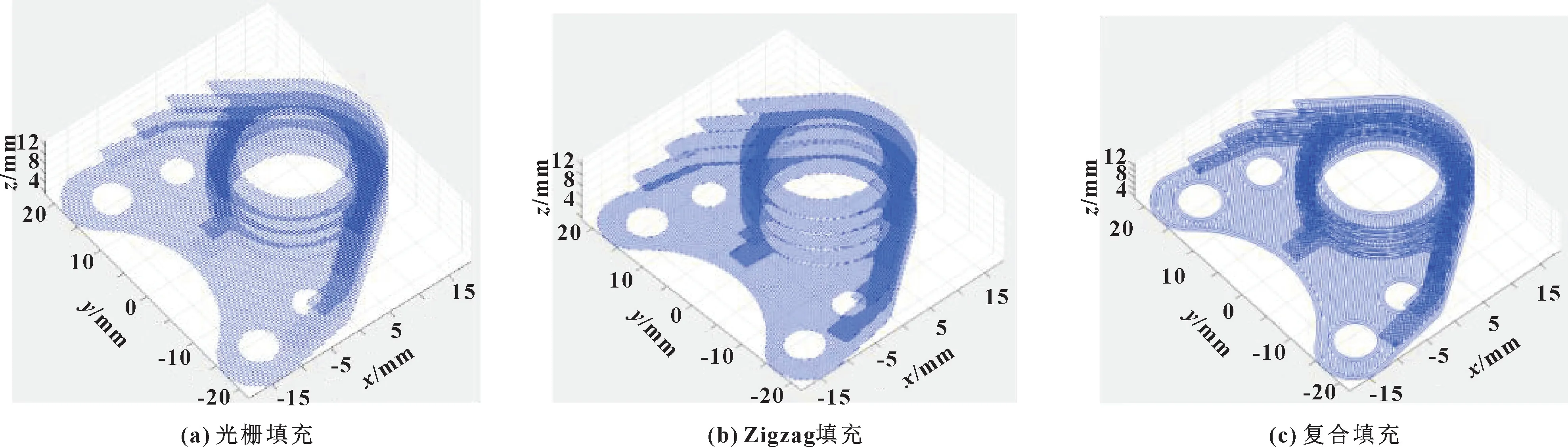

使用一个滚针轴承座模型生成复合填充轨迹, 如图13 所示, 该滚针轴承的尺寸为长38.16 mm、 宽44.93 mm、 高14.50 mm。 分别采用光栅填充算法、Zigzag 填充算法以及文中提出的复合路径填充算法生成该模型切片的填充路径, 结果如14 图所示; 输出该模型的路径文件并通过MATLAB 程序处理, 得到该模型的仿真结果如图15 所示。

图13 滚针轴承座模型Fig.13 Model of needle bearing block

图14 不同算法生成的切片填充路径Fig.14 Slice filling paths generated by different algorithms: (a) raster filling; (b) Zigzag filling; (c) composite algorithm filling

图15 MATLAB 模型仿真结果Fig.15 MATLAB model simulation results: (a) raster filling; (b) Zigzag filling; (c) composite algorithm filling

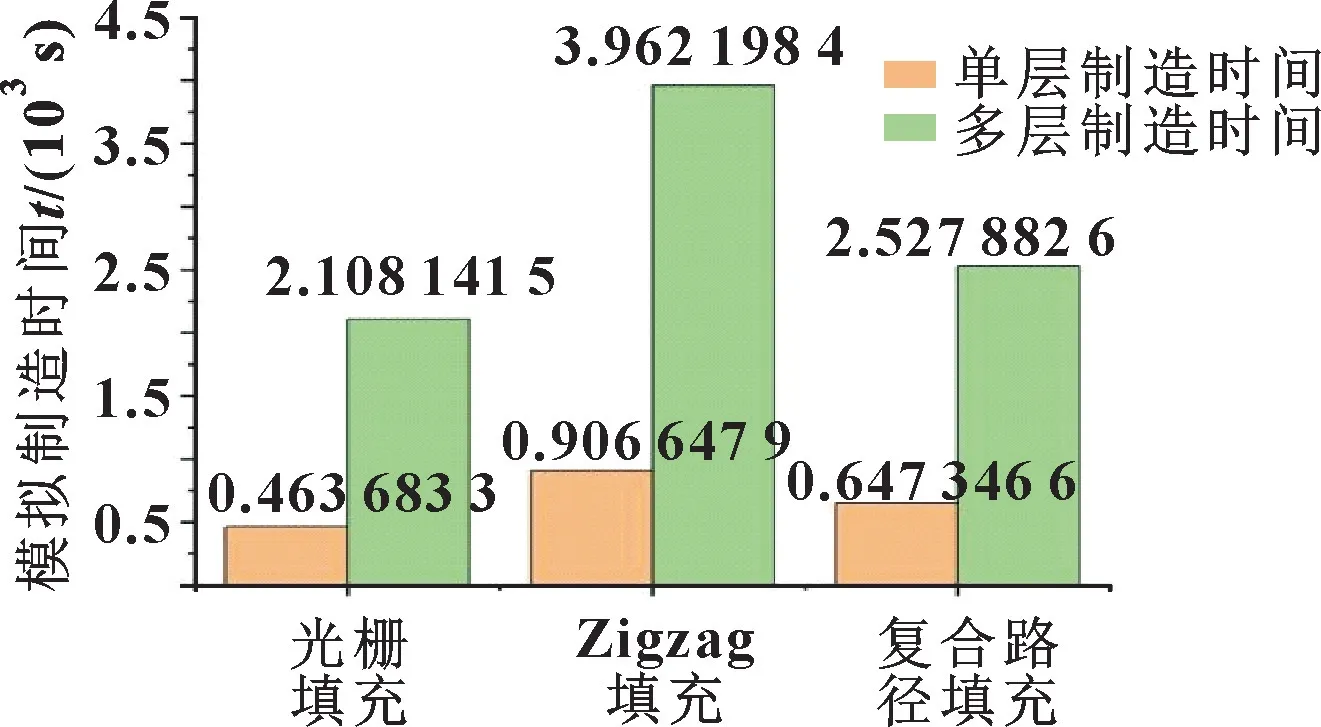

根据提出的自适应速度策略, 分别对滚针轴承座模型使用不同轨迹填充算法进行单层切片和整体模型(文中以5 层切片为例) 的模拟制造, 其中打印头运动最大速度(熔丝填充速度/熔丝轮廓速度) 为100 mm/s、 加速度为100 mm/s2、 路径填充间距为0.2 mm, 模拟构建的时间对比结果如图16 所示。

图16 不同算法模拟制造结果Fig.16 Manufacturing simulation results of different algorithms

路径的起落点个数可以一定程度上反映该填充路径的连贯程度, 起落点越少, 说明制造过程中打印头出丝、 断丝的次数就越少, 则实际制造过程中的空行程也越少, 打印过程更加连贯, 成形效率更高。 起落点及空行程示意如图17 所示。

图17 起落点及空行程示意Fig.17 Schematic of landing point and empty travel

对不同算法模拟制造后生成的填充轨迹的起落点个数进行统计, 结果如图18 所示。

图18 不同填充路径起落点个数Fig.18 Number of landing points of different filling paths

由图16、 18 可知: 光栅填充算法的起落点远远多于Zigzag 填充和复合路径填充算法, 过多的起落点会使得打印头频繁变换材料挤出的起止状态, 进而增加出丝与断丝的次数和行进过程中的空行程数量, 降低材制造效率; 而Zigzag 填充算法虽然起落点个数较少, 但其制造时间长, 且由于滚针轴承座模型轮廓为曲线, 在边缘处轨迹搭接宽度越大, 锯齿状越明显,影响零件轮廓精度和形状; 而文中提出的复合路径填充算法保留了Zigzag 填充算法起落点少的优点, 相比光栅填充平均减少了约85%的起落点, 且在拐角处进行了圆弧优化, 有效地缓解了轨迹边界处的阶梯效应, 相较于Zigzag 填充算法减少了28.3%~36.2%的制造时间, 进一步提高了制造效率。

3.2 基于复合路径填充算法实际打印验证

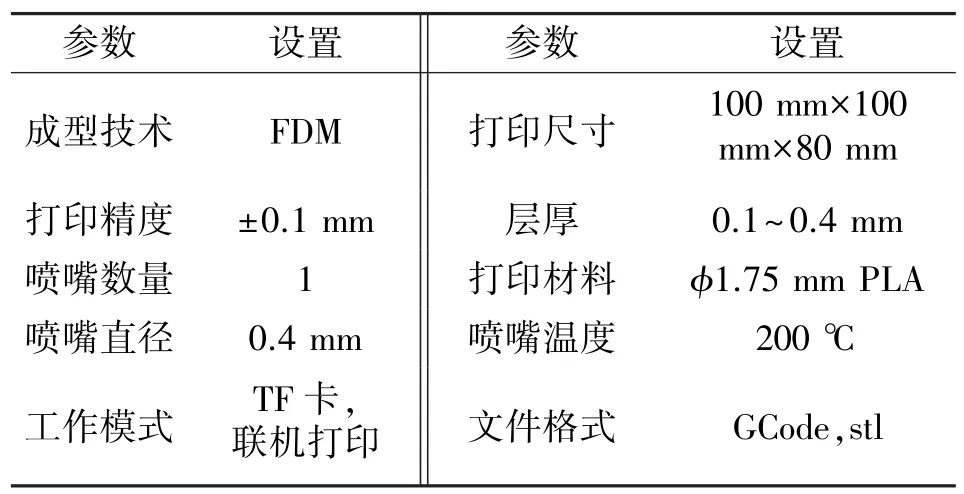

实验所使用的打印机为Creality CR⁃100 3D 打印机, 如图19 所示。 其机器参数如表1 所示。

表1 打印机参数Tab.1 Printer parameters

图19 Creality CR⁃100 3D 打印机实体Fig.19 3D printer entity of Creality CR⁃100

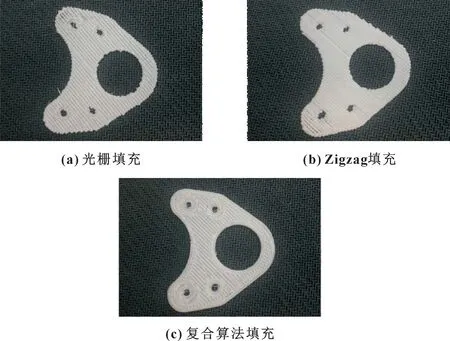

实验采用单挤出喷头, 喷嘴直径为0.4 mm, 设置层高为0.2 mm, 喷头挤出温度为200 ℃, 热床温度为40 ℃, 挤出材料为PLA 丝材, 丝材直径为1.75 mm。 将光栅填充算法、 Zigzag 填充算法, 以及文中提出的复合路径填充算法所生成的G 代码文件输入到3D 打印机中打印, 比较不同路径轨迹填充算法下的打印精度。 模型单层切片打印效果如图20 所示。

图20 模型单层切片打印效果Fig.20 Model single-layer slice printing effect: (a)raster filling; (b) Zigzag filling; (c) composite algorithm filling

由图20 可以得出: 使用光栅填充算法打印出的模型切片边界处“毛刺” 较多, 材料分布不均匀,成形精度不高; 使用Zigzag 填充算法打印出的模型切片边界处产生了阶梯效应, 因打印头近距离往返运动且材料密集导致产品的变形较大; 使用复合路径填充算法打印出的模型切片精度较高, 边界形状完整, 材料分布较为均匀, 成形效果良好, 证明了所提复合路径填充算法的可行性。

4 结论

文中提出了一种复合轨迹成形算法和自适应速度策略来优化增材制造中打印头轨迹的生成, 旨在提高复杂模型制造的精度和成形效率。 主要结论如下:

(1) 引入NURBS 轮廓曲线表示切片层的轮廓,以保持原始模型切片的几何精度, 为进一步生成内部填充轨迹建立了良好的原始数据源。

(2) 在Zigzag 填充路径的基础上, 将拐角处的直线连接变为圆弧优化, 以减小高速打印时加减速过程引起的过冲现象, 提高零件成形质量。

(3) 提出自适应速度策略, 为整个打印过程建立时间分析模型, 对制造过程中打印头的速度变化进行前馈控制, 制造时间减少了28.3%~36.2%, 提高了制造效率。