应用于轴孔零件装配的静压气浮工装设计

冯智猛, 倪俊, 刘北英, 李绍杰

(1.上海卫星装备研究所, 上海 200240; 2.北京科技大学机械工程学院, 北京 100010)

0 前言

轴孔类零件作为常见的装配组合被广泛应用于航天、 汽车、 机器人、 核工业等领域。 随着工程技术的发展与制造业产业升级的需求, 对轴孔装配的精密化与自动化提出了更高的要求, 因此高精度轴孔装配系统受到广泛关注[1-3]。 目前轴孔类零件高精度装配研究方向主要有基于机器视觉轴孔装配系统、 基于柔性工装夹具的混合装配系统等, 国内外学者在轴孔零件装配的位置感知、 轴孔导纳、 装配工装设计等方面做了大量研究[4-8]。 气浮技术具有高精确度、 低摩擦损耗、 高可靠性和低成本的优点, 被广泛应用到机床、航天、 光学、 半导体、 微电子等领域[9-11]。 在气浮技术的工程应用中, 不同的供气压力、 节流孔类型、 节流孔排布、 气膜厚度等参数使得静压气体的承载力和刚度不同[12-13]。

由于气体的可压缩性, 静压气体的承载能力和刚度较低, 此外, 气体的气锤自激振动也极大地限制了它在轴孔辅助装配领域的应用[14-16]。 为满足一类轴孔零件的高精度装配需求, 本文作者设计一种静压气浮辅助装配工装, 通过仿真计算确定此种工装的节流孔尺寸、 气膜厚度等参数, 最后通过实验验证气浮工装提高装配定位精度的有效性, 为静压气浮工装的设计提供参考。

1 气体质量流量公式推导

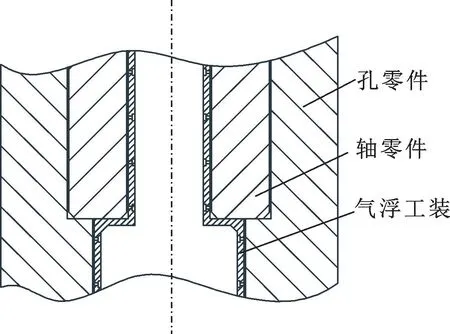

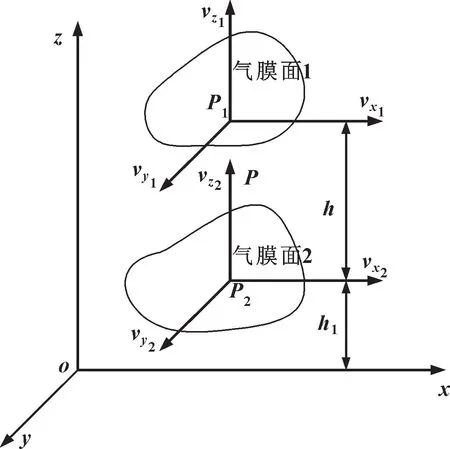

气浮工装工作状态下结构如图1 所示, 节流器采用环面节流形式。 气体模型笛卡尔坐标系如图2所示。

图1 轴端零件在气浮工装上定位截面示意Fig.1 Section of shaft end part positioning on air floating tool

图2 气体模型笛卡尔坐标系Fig.2 Gas model Cartesian coordinate system

由气浮工装工作原理可得气体在气浮工装节流孔工作状态如下: 只在节流孔Z方向上有气体流动;气体在节流孔中近似为不可压缩流体; 可忽略空气重力、 黏度; 流动为定常流; 整个气体过程近似为恒温等熵过程; 节流孔内的气体为理想气体。

气浮工装节流孔参数如图3 所示。

图3 环面节流器气体模型示意Fig.3 Schematic of the torus throttle gas model

当z=0 时p=p1,z=ld时vz=vz2。p1、vz1分别是气浮工装进气口的压力和流速,p2、vz2分别是气浮工装的节流孔出口处的压力和流速,d2是节流孔直径。

2 气浮工装节流器仿真计算

2.1 气浮工装气体流场及计算模型确定

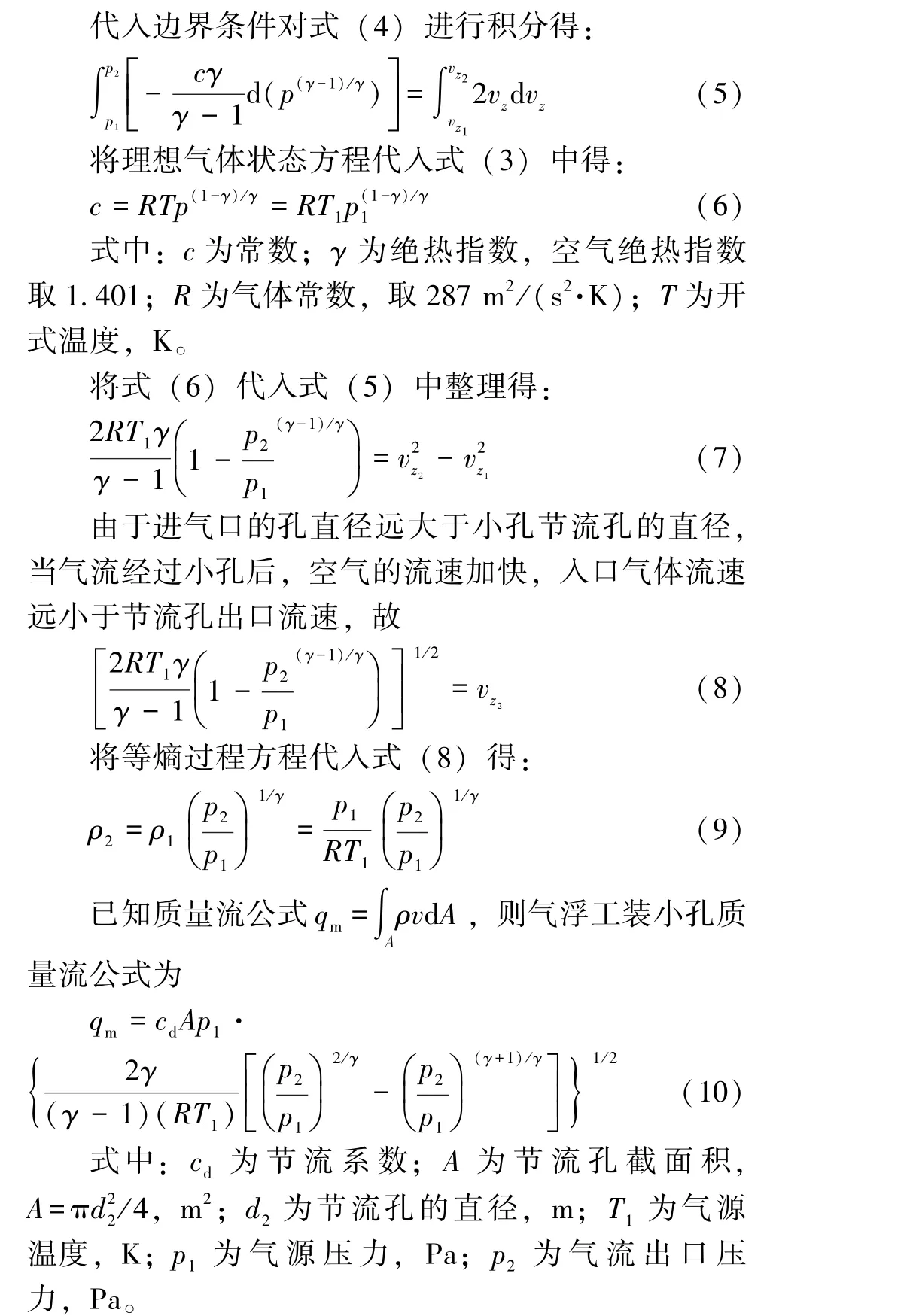

设计气浮工装前, 需要分析气浮工装节流孔直径及气膜厚度。 根据气浮工装结构, 建立气膜流场几何模型如图4 所示, 分别对不同节流孔直径及不同气膜厚度的气浮工装进行仿真分析。

图4 气浮工装流场几何模型Fig.4 The geometric model of the flow field of air floating tool

为研究节流孔直径与气膜厚度对气浮工装的影响特性, 综合考虑加工工艺等因素, 确定节流孔高度为1 mm、 通气孔直径为1 mm、 高度为1 mm。

气浮工装流场的边界设置如图5 所示, B 为压力进口边界, C 为流体出口边界, D、 E 作为周期性边界。

图5 气浮工装流场边界设置Fig.5 Air floating tool flow field boundary setting

基于压力的求解方式选择计算模型, 流动方式设置为稳态流动, 以标准大气压为参考压力。 计算方程选择Laminar, 关闭能量方程, 忽略重力的影响。 流场入口设置压力为0.6 MPa 的压力入口, 流场出口设置为压力出口, 出口压力设置为环境大气压, 气浮工装流场径向边界设置为周期性边界, 其余壁面设置为Wall。 选择Simple 算法, 压力前松弛因子为0.3, 动量前松弛因子为0.7, 采用Hybrid Initialization 方法进行初始化设置。

2.2 气浮工装不同节流孔直径对流场影响分析

在气膜厚度为20 μm 和相同均压槽的情况下,分别对节流孔直径为ϕ0.2 mm、ϕ0.3 mm、ϕ0.4 mm、ϕ0.5 mm 的4 种流场进行分析计算。

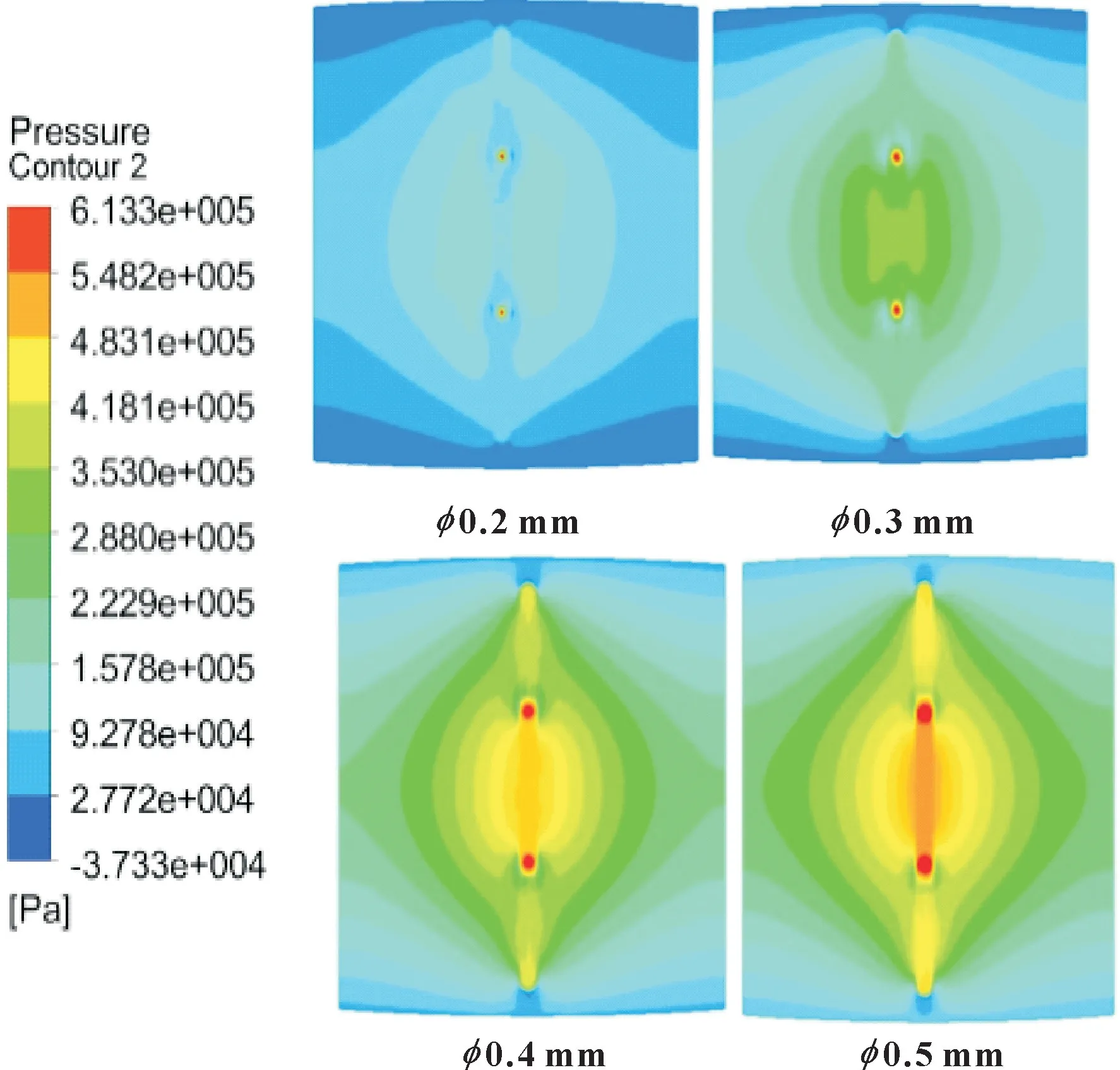

图6 所示为不同节流孔直径下的气浮工装流场壁面的压力分布云图。

图6 不同节流孔直径下气浮工装流场壁面压力仿真云图Fig.6 Simulation cloud maps of wall pressure of air floating tool flow field under different orifice diameters

分析图6 可知: 节流孔附近为高压区, 随着节流孔直径的增大, 节流孔附近的高压区面积逐渐增大;远离节流孔的区域压力逐渐降低, 出气口处压力逐渐衰减并且趋近于零; 随着节流孔直径的增大, 高压区面积逐次增大。

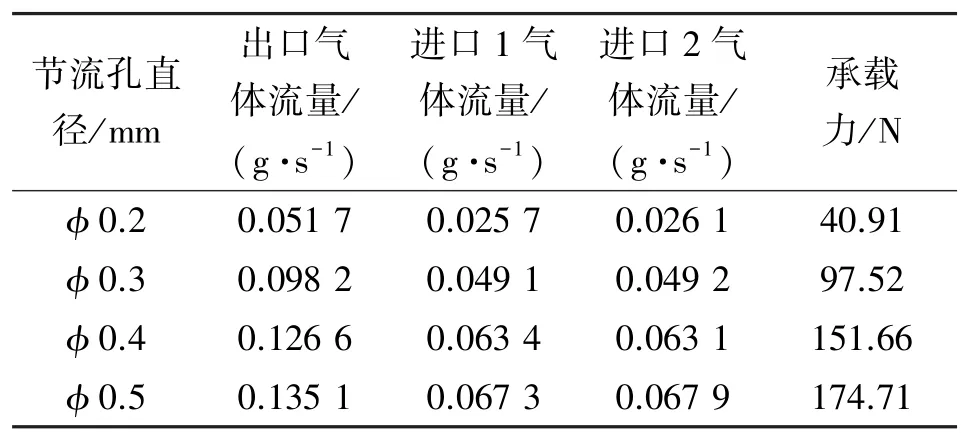

表1 所示为不同节流孔直径下进口与出口的气体流量仿真值, 可以看出: 随着节流孔直径的增加, 气体流量不断增大, 气浮工装的承载能力依次增大; 当节流孔直径增加到ϕ0.4 mm 以后, 随着节流孔直径的增大, 气体流量继续增大, 气膜壁面承载力增加速率降低。

表1 不同节流孔直径下气浮工装流场仿真值Tab.1 Simulation values of flow field of air floating tool under different orifice diameters

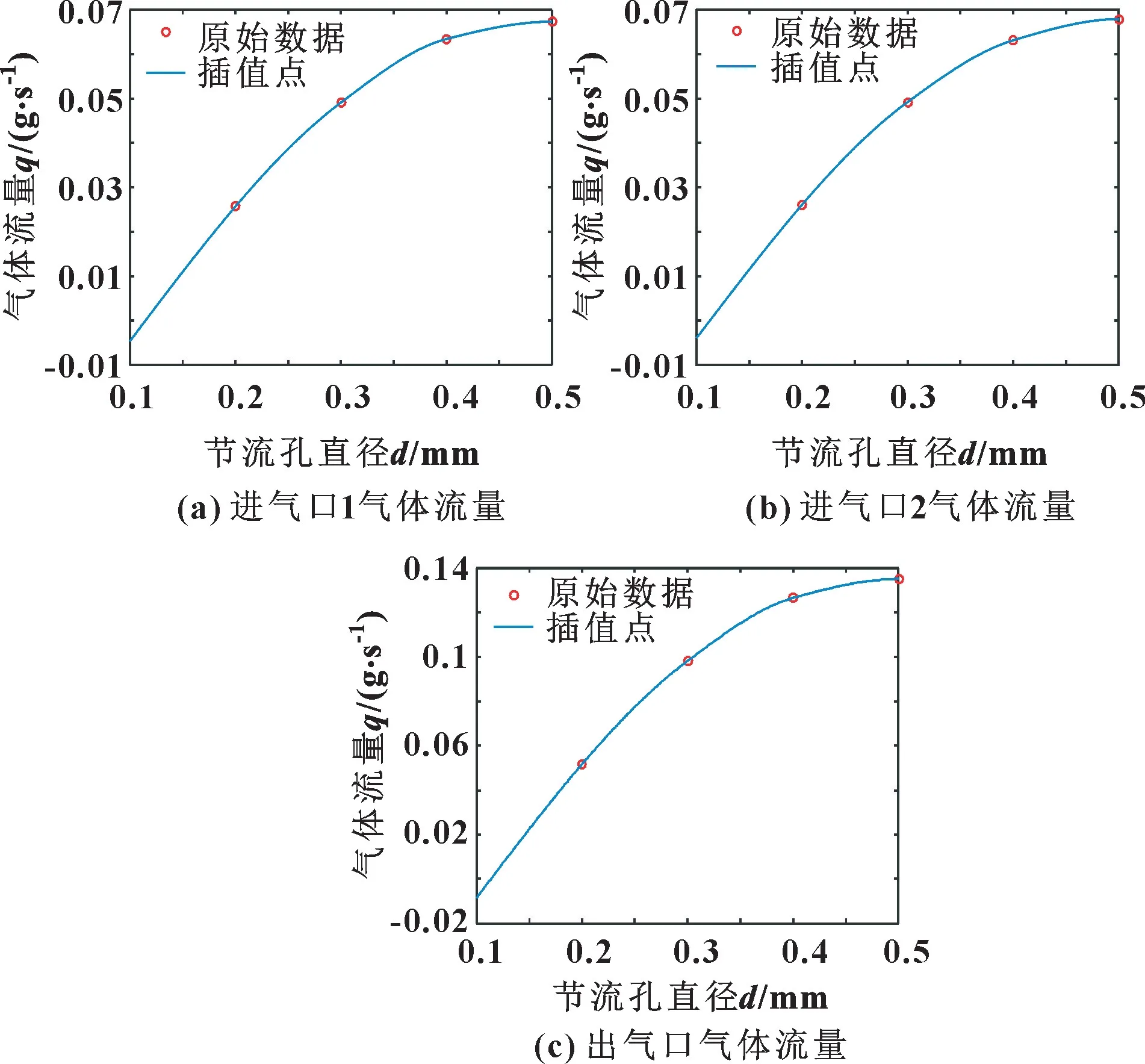

图7 为气浮工装节流孔直径与进口出口气体流量之间关系曲线。 可以看出: 随着节流孔直径的增大,进气口气体流量逐渐增大, 当节流孔直径到达ϕ0.45 mm 之后, 进气口气体流量增加率逐渐降低。

图7 不同节流孔直径气浮工装气体流量插值曲线Fig.7 Gas flow interpolation curve of air floating tool with different orifice diameters: (a) inlet 1 gas flow rate;(b) inlet 2 gas flow rate; (c) outlet gas flow rate

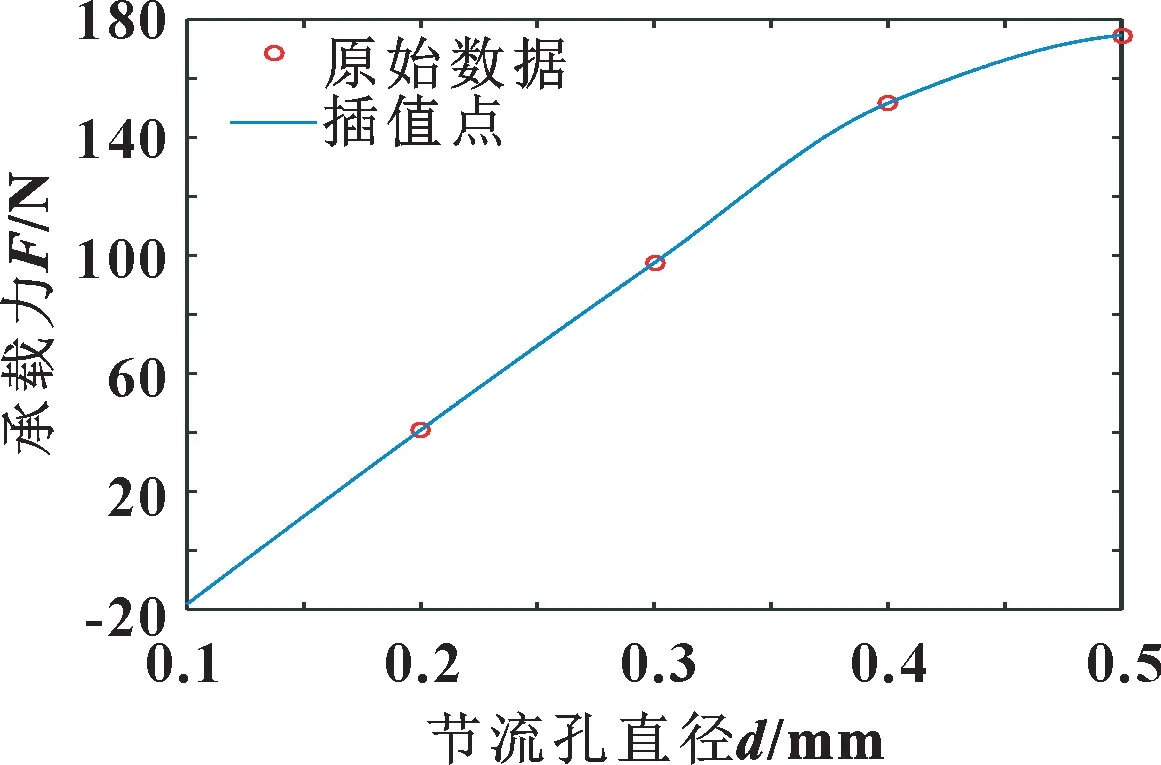

图8 所示为不同节流孔直径下气浮工装承载能力插值曲线, 可以看出: 随着气浮工装节流孔直径的增大, 气浮工装的承载能力逐渐增大; 当节流孔直径超过ϕ0.4 mm 之后, 气浮工装的承载力增加速率减小。

图8 节流孔直径与气浮工装承载力关系曲线Fig.8 Orifice diameter and the bearing capacity of air floating tool relationship curve

通过分析气浮工装气体质量流量和承载能力, 综合考虑气浮导轨流体特性和加工工艺性能, 选取气浮工装的节流孔直径为ϕ0.5 mm。

2.3 气浮工装与孔类零件之间的气膜厚度仿真分析设计

当节流孔直径为ϕ0.5 mm 时, 分析对应气膜厚度10、 15、 20、 25、 30 μm 时的气浮工装特性。 计算结果如图9 所示: 随着气浮工装气膜厚度的增加, 气体高压区面积逐渐减小, 但是高压区逐渐分散, 在10、 15 μm 气膜厚度下, 气浮工装气膜高压区集中分布在均压槽附近, 而在25、 30 μm 气膜厚度下, 气浮工装气膜压力逐渐降低; 随着气膜厚度的增加, 气膜压力梯度相对降低; 当气膜厚度为30 μm 时, 气浮工装气膜压力低压区面积和高压区面积分布合理; 随着气膜厚度增加, 气膜壁面压力降低, 气膜壁面的承载能力减小。

图9 不同气膜厚度下气浮工装流场壁面压力云图分布Fig.9 Wall pressure cloud map distributions of air floating tool flow field under different gas film thickness

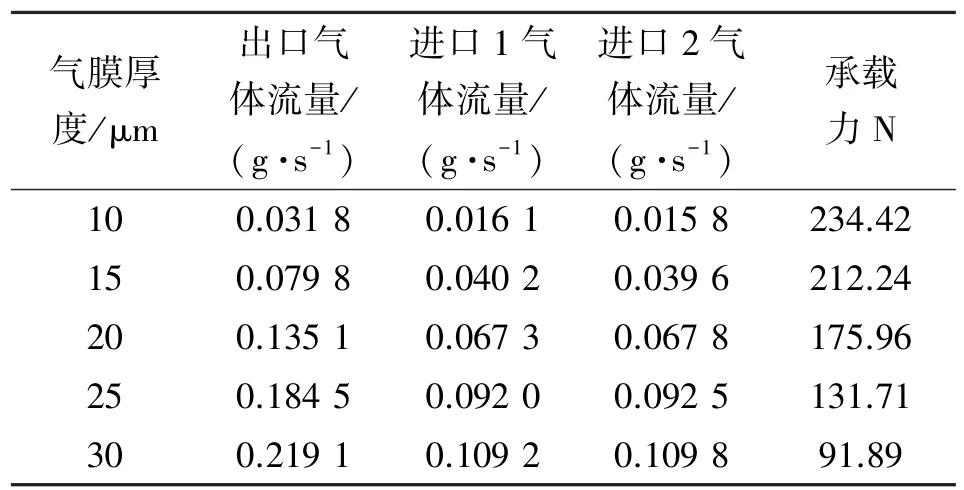

表2 为气浮工装不同气膜厚度下气浮工装流场进气口、 出气口气体流量和承载能力仿真结果。

表2 不同气膜厚度下气浮工装流场仿真值Tab.2 Flow field simulation value of air floating tool under different gas film thickness

图10 所示为气膜厚度与进口出口气体流量之间关系曲线。 可以看出: 随着气膜厚度增大, 进气口气体流量逐渐增大, 当气膜厚度达到20 μm 之后, 进气口气体流量增加率逐渐降低。

图10 不同气膜厚度气浮工装气体流量插值曲线Fig.10 Gas flow interpolation curves of air floating tool with different gas film thickness: (a) inlet 1 gas flow rate; (b) inlet 2 gas flow rate; (c) outlet gas flow rate

图11 所示为不同气膜厚度下气浮工装承载能力的插值曲线。 可以看出: 随着气膜厚度的增加, 气浮工装的承载能力逐渐降低, 当气膜厚度超过20 μm之后, 气浮工装的承载能力显著降低。 气浮工装运行过程中, 在相同的承载能力下, 气浮工装气体质量流量越大, 气浮工装工作效率越低。 综上所述, 气浮工装的气膜厚度设定为20 μm。 气浮工装的结构尺寸如表3 所示。

表3 气浮工装的结构尺寸Tab.3 Structure dimensions of air floating tool

图11 气膜厚度与气浮工装承载力关系曲线Fig.11 The relationship between the thickness of gas film and the bearing capacity of air floating tool

3 实验验证

比较气浮工装未通气状态下和通气状态下2 个实验零件的定位精度, 探究气浮工装对零件的装配定位精度的影响。

3.1 实验测量系统设计

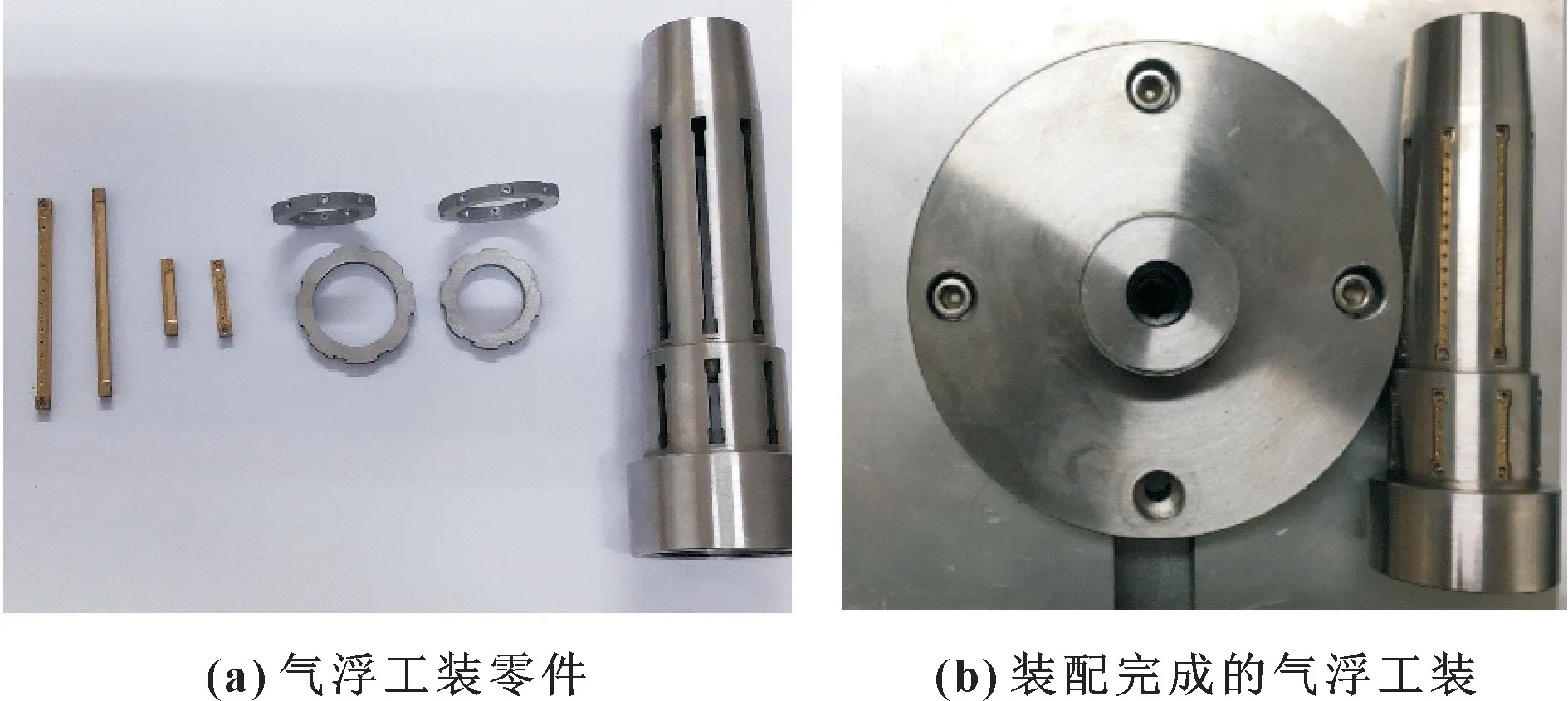

实验装置(见图12) 由气浮工装、 底座、 高精度导轨丝杠、 非接触式位移传感器、 气浮工装组、 高同轴度零件模型、 示波器和0.6 MPa 气源组成。 气浮工装加工实物如图13 所示。

图12 气浮装配模块误差分析实验模块Fig.12 Error analysis experiment module of air floating assembly module

图13 轴端零件部分气浮工装实物Fig.13 Part of the air floating tool physical of shaft end parts: (a) air floating tool parts; (b) assembled air floating tool

3.2 气浮工装定位精度实验

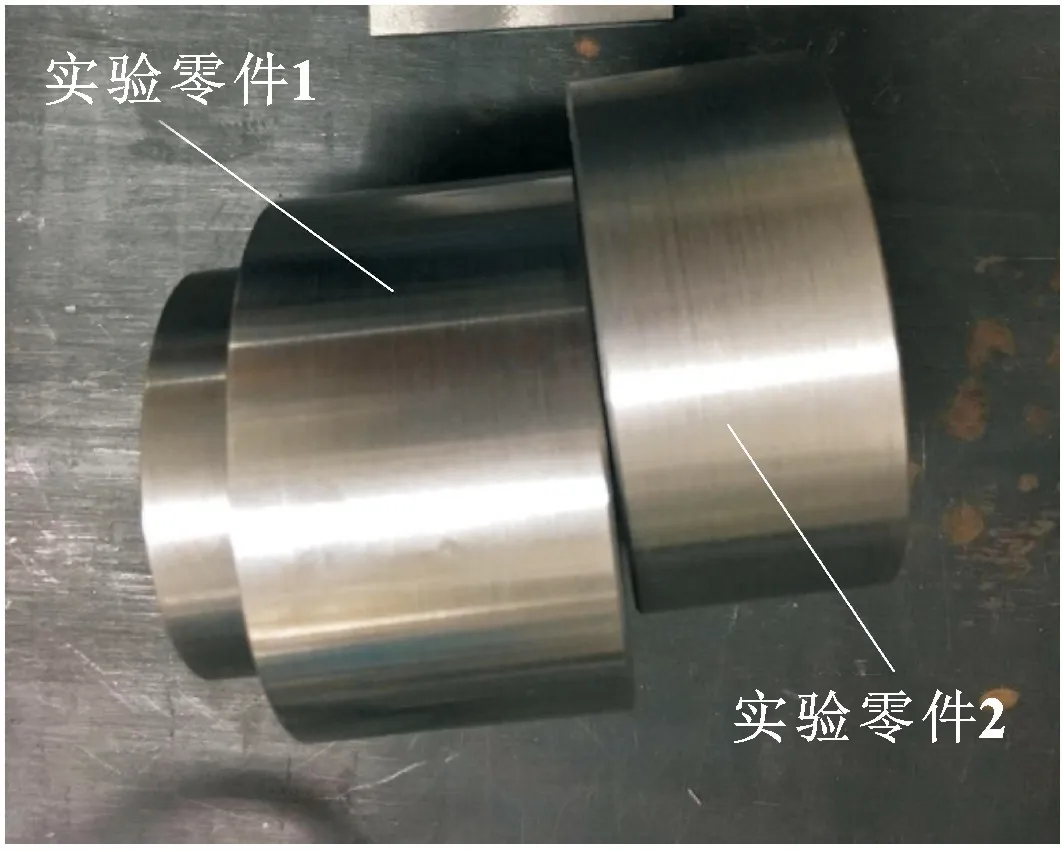

实验零件1 和实验零件2 的外径相等, 且2 个零件有很高的同轴度, 图14 分别为实验零件1、 2。 传感器轴向位移通过高精度导轨滚珠丝杠实现。 将实验零件圆周均分成120°并在零件上标记。

图14 高同轴度实验零件Fig.14 High coaxiality test parts

(1) 将实验零件装入气浮工装, 选择一个圆截面作为基准截面, 并在实验零件1 上做标记。 调整3个传感器的径向位置, 使得传感器处在最佳线性度处, 并以此时的传感器读数为零点。

(2) 保证传感器径向位置不动, 移动导轨丝杠4 mm 将传感器移动到实验零件1 的第二个截面处, 读出此时传感器的读数并计算圆心。 再移动导轨丝杆测量零件1 其余3 组截面求出多组圆心, 零件1 一共测量5 组圆截面。

(3) 移动导轨丝杠将传感器移动到实验零件2,记录实验零件2 的第一个圆截面位置, 实验零件2 一共测量4 组圆截面, 每组圆截面之间间隔3 mm, 分别读出此时传感器读数并计算圆心。

(4) 气浮工装通入0.6 MPa 气体, 使零件1、 2处于悬浮状态, 将传感器移动到基准位置, 再次重复步骤(2) (3), 记录对应测量数据。

(5) 将实验零件1、 2 同步旋转120°、 240°后, 重复步骤(2) (3) (4) 分别测量对应圆截面并记录实验数据, 基准圆截面与步骤(1) 中的基准截面一致。

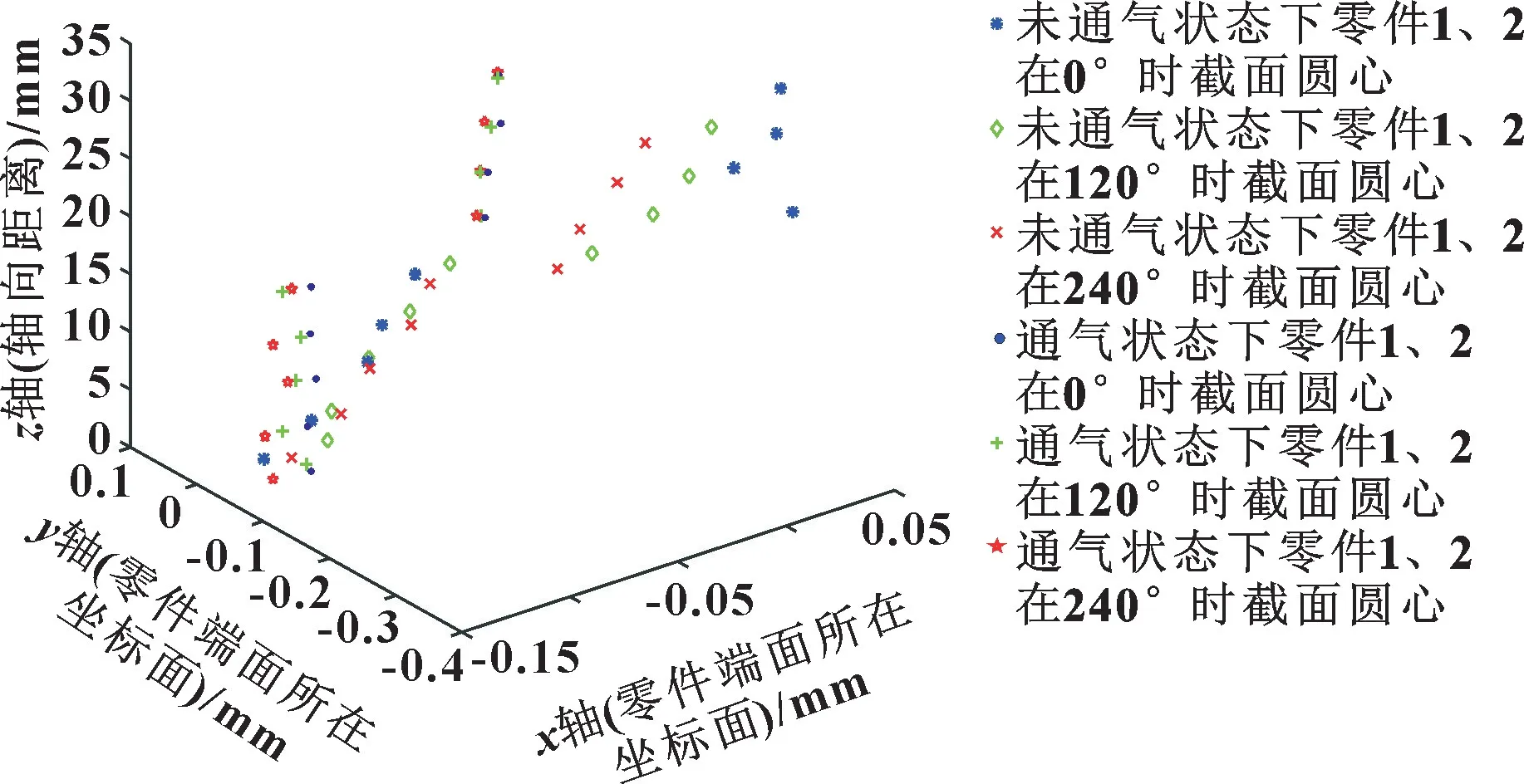

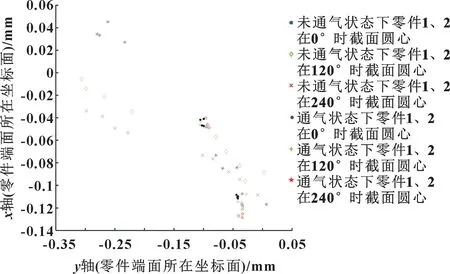

通过传感器测量出空间的3 个点, 求解3 个点所在圆的圆心。 在笛卡尔坐标系中绘制实验零件各个测量截面的圆心, 如图15 所示。 图中z轴0 ~16 mm 内的点为实验零件1 截面的圆心点, 20 ~29 mm 内的点为实验零件2 截面的圆心点。

图15 实验零件1、 2 测量截面圆心分布点Fig.15 Measurement section center distribution points of experimental part 1 and 2

图16 所示为实验零件1、 2 测量截面圆心在x-y平面上的投影点, 可以看出: 与未通气状态相比, 通气之后实验零件1、 2 截面圆心更加聚集。 实验结果表明: 气浮工装在零件装配过程中起到了定位的作用, 提高了零件的定位精度。

图16 实验零件1、 2 测量截面圆心在x-y 平面投影点Fig.16 Measurement section center projection points of experimental parts 1 and 2 in the x-y plane

4 结论

为解决轴孔类零件的高精度定位装配问题, 将静压气浮工装应用于轴孔零件高精度装配。 文中研究了气浮工装的气体流量数学模型, 借助仿真手段分析了不同节流孔直径及气膜厚度对气浮工装的工作稳定性、 承载力、 静态气体质量流量的影响。 根据研究结论设计气浮工装并对气浮工装的装配定位精度进行实验验证, 得到以下结论:

(1) 通过仿真分析可知: 当节流孔直径为0.5 mm、 气膜厚度为20 μm 时, 气浮工装具有良好的承载能力和工作稳定性。

(2) 根据理论及仿真分析设计了工艺上可行的气浮工装, 通过实验验证了气浮工装能有效提高轴孔零件的装配定位精度。