基于灵敏度分析与响应面模型的机床主轴箱优化设计

乔雪涛, 周世涛, 闫存富, 曹康, 盛坤, 张洪伟

(中原工学院机电学院, 河南郑州 450007)

0 前言

主轴箱是数控车床主轴系统重要的组成部件之一, 用于布置工作主轴及传动零件, 其静、 动态特性会直接影响数控车床加工的效率和质量[1-2]。 目前,多数车床主轴箱结构的设计还是依靠设计者自身的工作经验对设计尺寸进行反复修改, 从可行的方案中选取仿真结果较为合理的设计方案, 使得产品设计过程复杂、 材料的性能无法完全利用, 因此利用现代设计方法对部件进行分析与优化成为新的研究方向[3-4]。FENG 等[5]对主轴箱进行静态特性分析, 利用灵敏度分析获得影响主轴箱静态特性的5 个关键尺寸, 并通过尺寸优化的方式实现了主轴箱的轻量化研究。 谢军等人[6]对加工中心主轴箱进行静动态特性分析与拓扑优化, 提高了主轴箱的静刚度, 但采用拓扑优化存在局部强度不能控制的缺点。 李健等人[7]通过灵敏度分析简化了主轴箱模型, 在保证主轴箱性能的同时进行多目标、 多尺寸优化设计, 但并未说明使用何种设计方法得到响应曲线。 李权飞、 辛舟[8]采用灵敏度分析和多目标尺寸优化的方法减少主轴箱最大变形, 通过尺寸与变形之间的规律确定最优尺寸, 但设计过程复杂、 结果不够精确。 赵旭东、 李卫民[9]通过对摩擦焊机主轴箱进行有限元分析, 验证了其设计可以满足使用要求, 同时构建响应面模型对主轴箱结构进行轻量化设计, 但并未考虑各个参数对构建响应面模型计算量的影响程度。

本文作者研究车床主轴箱的结构优化时, 考虑各个尺寸对主轴箱力学性能的影响。 通过灵敏度分析得到影响主轴箱力学性能的关键尺寸; 基于最佳填充空间设计法(Optimal Space-Filling design, OSF) 生成28 个实验点; 采用Kriging 函数法构建响应面模型,通过多目标遗传算法对主轴箱响应面模型进行求解,计算得到Pareto 最优解集; 最后根据最优解对模型进行修改, 并通过有限元分析对优化后的模型进行求解验证。 在构建主轴箱响应面模型时, 所采用的设计方法具有空间样本均匀、 拟合优度高、 计算量小的特点, 能够有效解决主轴箱模型设计优化过程中计算量大的问题。

1 主轴箱有限元模型建立

利用SolidWorks 建立主轴箱三维模型, 为保证有限元分析结果的准确性, 根据圣维南原理对主轴箱部分设计特征进行合理简化。 主轴箱的材料是灰铸铁HT250, 材料属性如表1 所示。 对主轴箱进行网格划分, 网格尺寸选择1 mm, 单元类型选择solid186 单元, 网格划分后得到23 340 个单元, 41 936 个节点,网格划分后主轴箱有限元模型如图1 所示。

表1 主轴箱材料属性Tab.1 Material properties of headstock

2 主轴箱静动态特性分析

2.1 施加边界条件

考虑车床实际加工情况, 对主轴箱典型工况下的受力情况进行分析。 工件采用外圆纵车的粗加工方式, 工件材料选择结构钢Q235, 刀具选用硬质合金,背吃刀量ap=4 mm, 切削速度vc=100 m/min, 进给量f=0.8 mm/r。 切削合力可以分解为主切削力Fc、背向 力Fp、 进 给 力Ff, 经 过 计 算, 主 切 削Fc=4 753.3 N、 背向力Fp=1 496.4 N、 进给力Ff=1 496.4 N[10]。 车床在加工工件时, 主轴箱的受力主要是切削合力和主轴箱重力的作用。 主轴箱与车床床身之间通过6 个螺栓相连接, 在ANSYS Workbench 中对6 个螺栓孔施加固定约束, 将切削力施加在主轴箱与主轴轴承相配合的内圆面上, 并考虑主轴箱自身的重力。

2.2 主轴箱静态特性分析

主轴箱受到恒定外力时, 通过静态特性分析可以了解主轴箱与受力情况之间的相互关系[11]。 主轴箱总变形云图如图2 所示, 最大变形出现在主轴箱上方加强筋处, 约为0.009 1 mm, 这部分变形是由主轴箱受切削力引起的, 且变形量较小, 能够满足主轴箱工作的精度要求。 主轴箱等效应力云图如图3 所示,主轴箱的最大等效应力出现在螺栓孔处, 约为6.02 MPa, 这是由于模型简化的原因而导致的应力集中现象。 采用安全因素校核法, HT250 屈服强度为250 MPa, 安全因子数ns=1.2 ~2.5, 取安全因子ns=2.5, 由式 (1) 计算得到材料的许用应力为100 MPa, 主轴箱受到的最大应力远小于材料的允许应力, 说明现有主轴箱结构有较大的优化空间。

图2 主轴箱总变形云图Fig.2 Cloud map of total deformation of headstock

图3 主轴箱等效应力云图Fig.3 Cloud map of equivalent force on the headstock

2.3 主轴箱动态特性分析

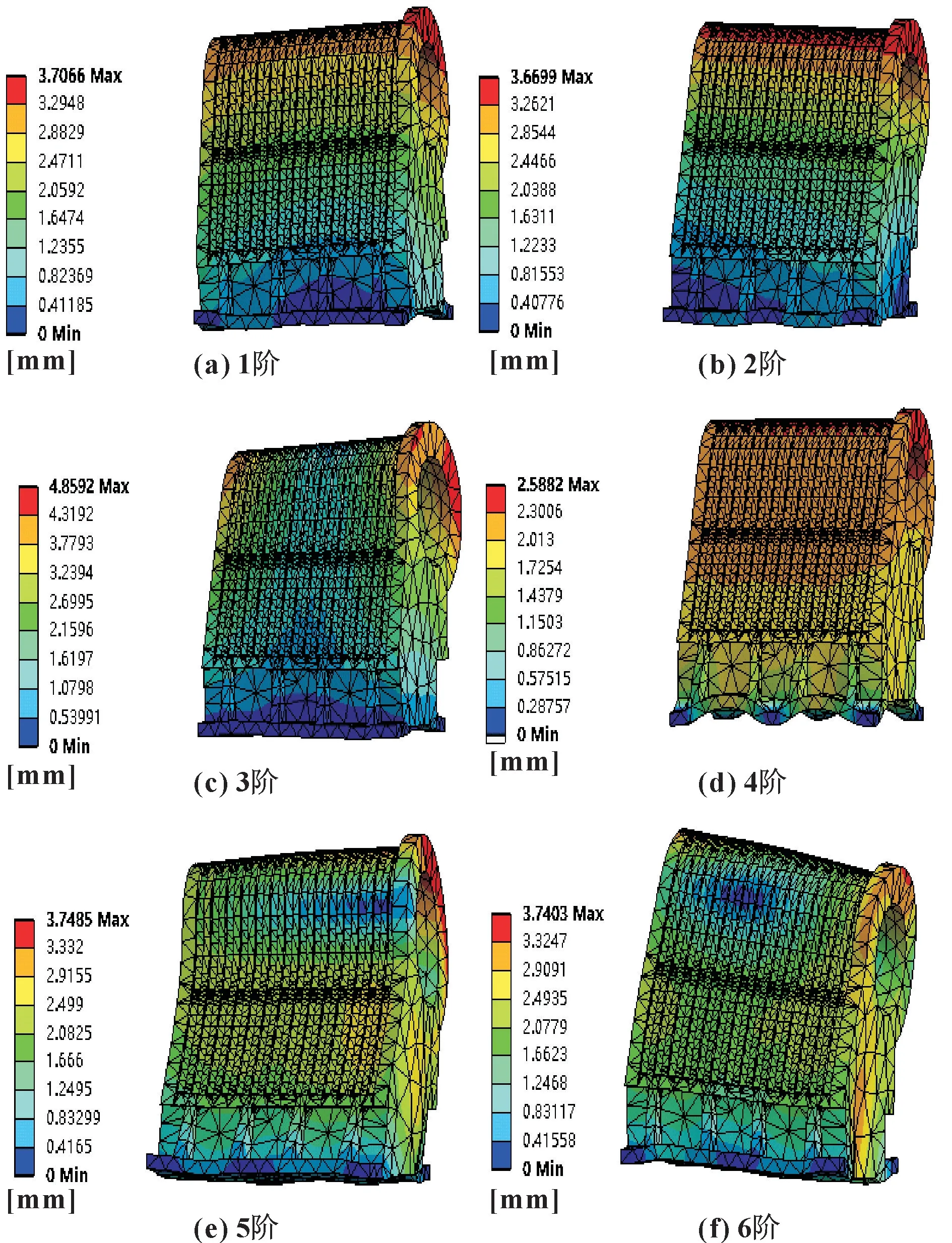

对车床主轴箱进行动态特性分析是主轴箱研究过程中的重要环节, 主轴箱与主轴共振影响机床加工精度。 主轴箱的低阶模态对主轴的工作性能影响较大,根据主轴箱的实际工况, 去掉施加的外载荷, 采用Block Lanczos 法获得主轴箱前6 阶固有频率和振型如图4 和表2 所示。

图4 主轴箱前6 阶模态振型Fig.4 The first six modal shapes of the spindle box: (a)1st order; (b) 2nd order; (c) 3rd order; (d) 4th order; (e) 5th order; (f) 6th order

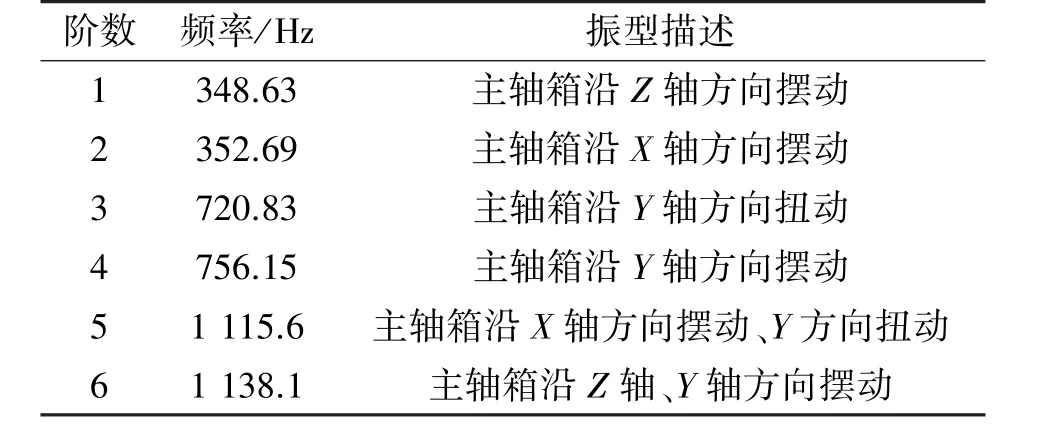

表2 主轴箱前6 阶固有频率及振型Tab.2 The first 6 order natural frequencies and vibration modes of the headstock before fixation

此款车床主轴设计的最高转速为3 000 r/min,其固有频率为

由表2 可知: 主轴箱前6 阶固有频率都在348.63 Hz 以上, 主轴的固有频率远远小于主轴箱的1 阶固有频率, 说明主轴箱结构合理, 可以有效避免共振现象的产生。

3 主轴箱响应面模型建立

3.1 选取设计变量及灵敏度分析

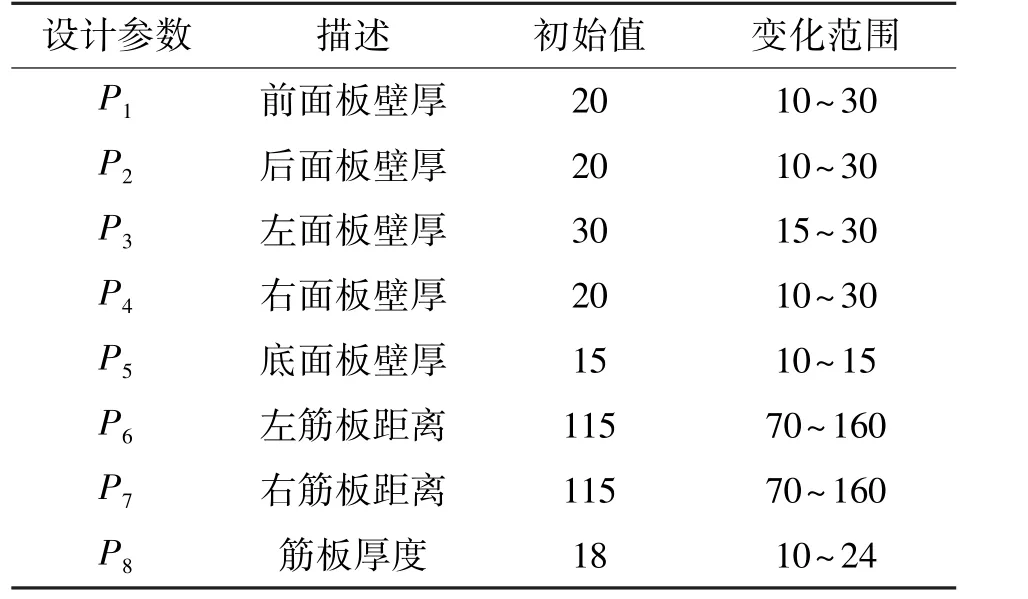

在对主轴箱进行优化设计前, 需要明确设计变量, 将主轴箱箱体壁厚和筋板尺寸作为设计变量, 如图5 所示。 图中P1、P2、P3、P4、P5代表主轴箱前面板壁厚、 后面板壁厚、 左面板壁厚、 右面板壁厚、底面板壁厚;P6和P7分别为两相邻筋板之间的距离;将3 个筋板的厚度设置为关联尺寸,P8为筋板厚度。根据主轴箱原始尺寸及设计要求, 在满足车床性能要求的基础上, 给出主轴箱尺寸参数的变化范围, 如表3 所示。

图5 主轴箱的设计变量Fig.5 Design variables of the headstock

表3 主轴箱设计参数 单位: mmTab.3 Design parameters of the headstock Unit: mm

主轴箱的优化参数较多, 使得构建响应面模型的计算量也成倍增加, 因此在构建响应面之前需要分析灵敏度以提高计算效率。 文中灵敏度分析的采样方式选择斯皮尔曼(Spearman) 采样, 依据变量之间的秩做灵敏度的分析, 减少对原始参数范围的要求。 当参数之间为非线性关系时, 斯皮尔曼采样依然能够计算出变量之间的相关性, 其简化计算公式为

式中:n表示变量个数;di表示两参数之间的秩。

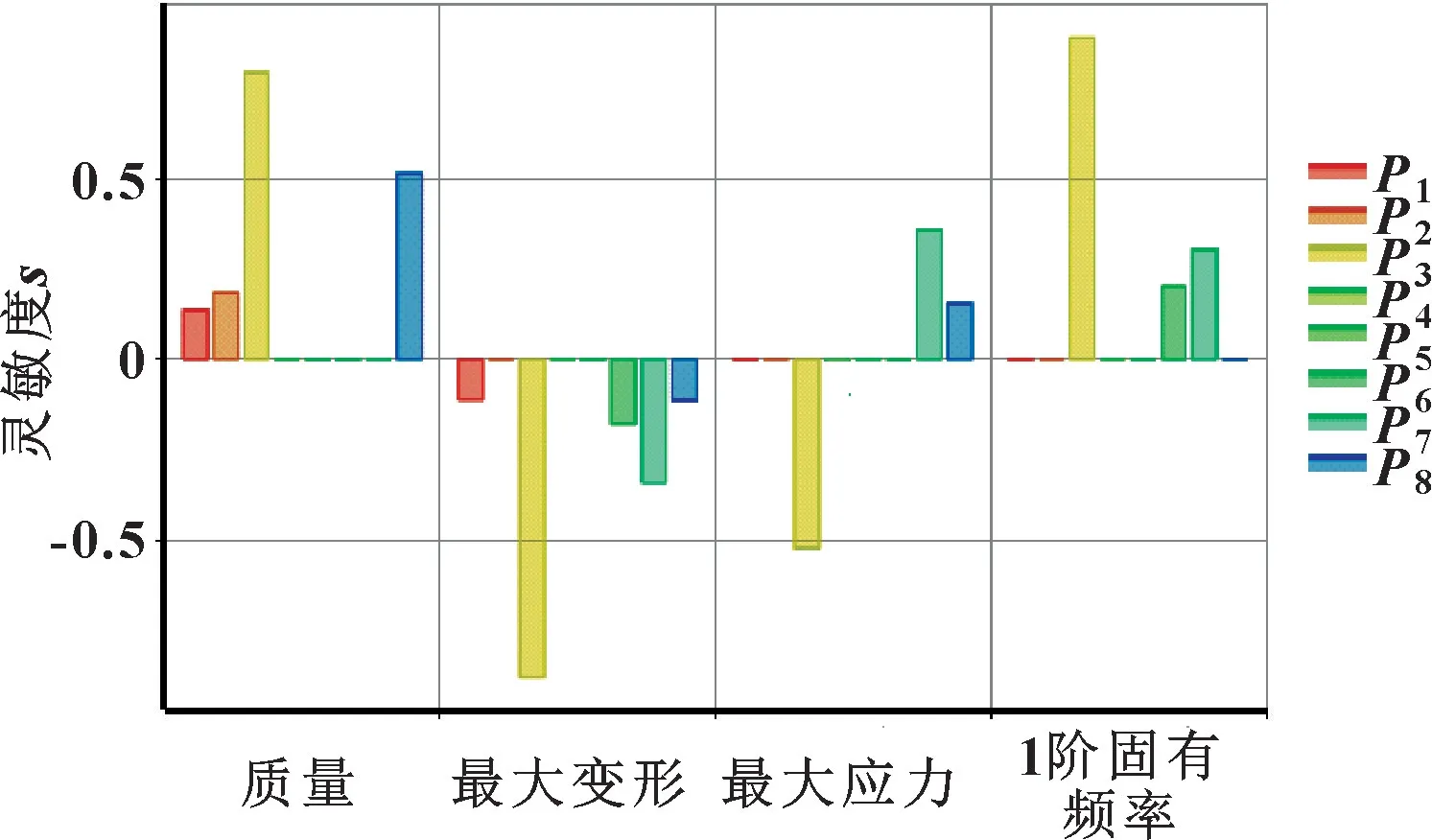

通过对输入参数进行灵敏度分析, 筛选出对输出参数影响较大的输入参数作为后续优化的关键尺寸,以减小构建响应面的计算量和计算时间。 对上述8 个输入参数进行灵敏度分析, 获得其对主轴箱质量、 最大变形、 最大应变和一阶固有频率的灵敏度分析结果, 如图6 所示。

图6 主轴箱灵敏度分析结果Fig.6 Sensitivity analysis results of the headstock

灵敏度数值的正负表示输入参数与输出参数的相关性, 从图6 中可以看出: 参数P1、P2、P3、P8对主轴箱质量影响最大, 呈正相关;P1、P3、P6、P7、P8对最大变形影响最大, 呈负相关;P3、P7、P8对最大应力影响最大, 其中P3呈负相关,P7、P8呈正相关;P3、P6、P7对1 阶固有频率影响最大, 呈正相关。 因此将以上6 个参数作为优化设计尺寸进行分析。

3.2 DOE 实验设计

实验设计(Design of Experiment, DOE) 中不同方法的选择直接影响构造的响应面模型的精度和计算量[12]。 文中选用最佳空间填充法(OSF)。 该实验设计方法在对设计空间进行随机抽样时, 通过最大化设计点之间的间距, 使设计点可以均匀散布在设计空间, 生成最少的实验点同时获得对设计空间最大的洞察。 在ANSYS Workbench Design Experiment 模块中用OSF 法进行DOE 试验, 采样标准选择 “Max-Min Distance”, 样本类型选择“Full Quadratic Model Sam⁃ples”, 对空间进行了28 次抽样, 实验点及其数据如表4 所示。

表4 OSF 实验点及其数据Tab.4 OSF experimental points and their data

3.3 基于Kriging 函数法的响应面模型

响应面设计法是通过设计进行实验获得相应的数据, 采用多元二次回归方程来拟合自变量与响应值之间的数学回归方程, 通过分析回归方程解决多目标优化问题的统计学方法[13]。 对非线性问题求解时,Kriging 函数法可以获得拟合精度较高的结果, 因此选取Kriging 函数法构建响应面模型[14-16], 其表达式为

式中:fi(X) 为多项式函数;βi为相对系数;z(X)为均值是0、 方差是σ2的静态随机过程。

空间内2 个不同位置随机变量之间的协方差矩阵为

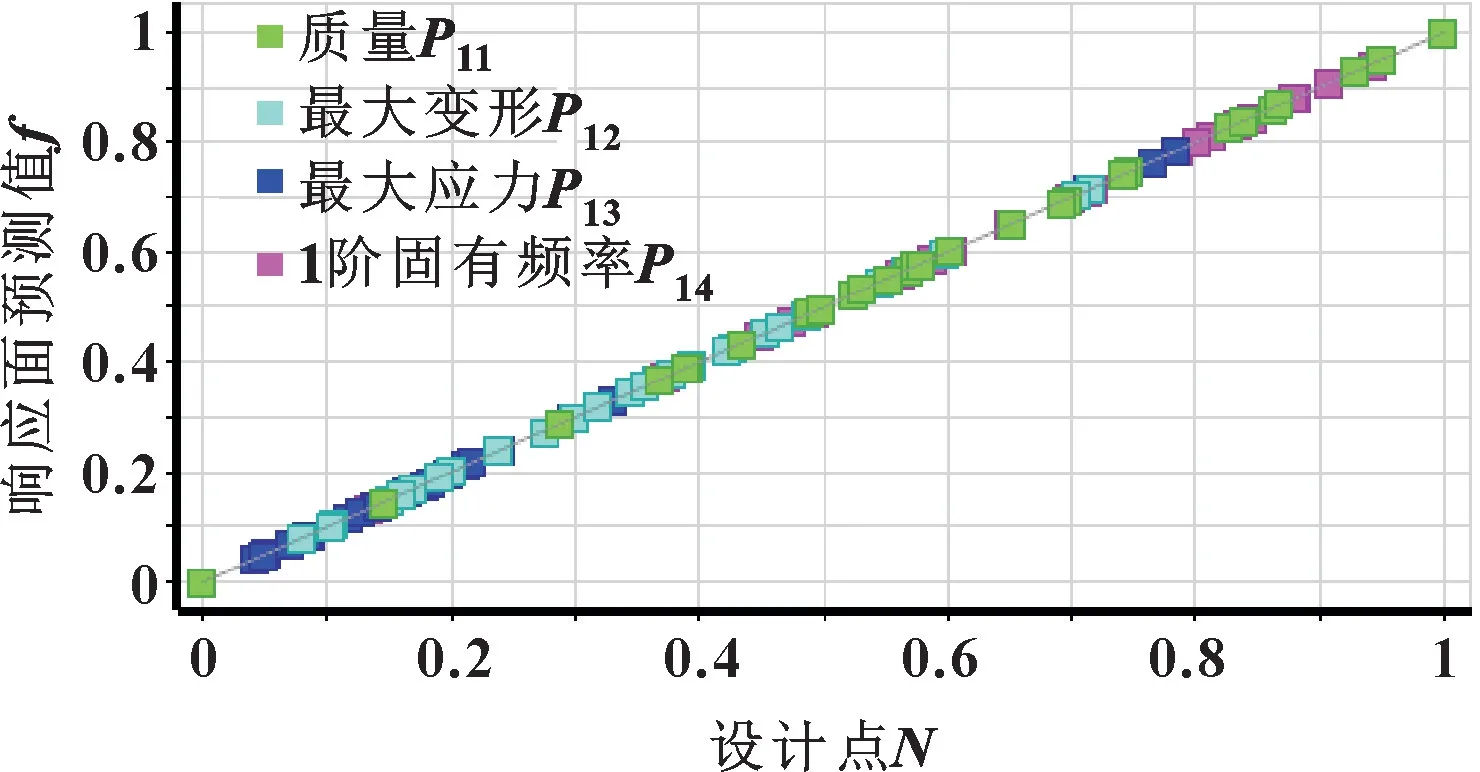

通过ANSYS Workbench 中的Design Experiment 模块, 生成Kriging 的响应曲面如图7 所示。 响应面模型的拟合度曲线如图8 所示, 主轴输出变量所对应的点均在对角线上, 说明采用OSF 实验设计方法产生的设计点, 通过Kriging 插值法建立的响应面模型拟合度高, 能够满足主轴箱的优化要求。

图7 主轴箱的响应曲面Fig.7 Main spindle box response surface of headstock: (a) mass; (b) maximum deformation;(c) maximum stress; (d) 1st order natural frequency

图8 拟合度曲线Fig.8 Fitting curves

4 主轴箱优化设计

4.1 主轴箱优化数学模型

基于所建立的主轴箱响应面模型, 以主轴箱质量、 变形、 应力和1 阶固有频率作为目标函数, 将主轴箱的6 个关键尺寸作为设计变量, 建立主轴箱多目标优化数学模型如下:

目标函数:

设计变量:x= [x1,x2,x3,x4,x5,x6]T

式中:xi为设计变量, 表示6 个关键的设计参数;αi为设计变量的下限约束;βi为设计变量的上限约束;fm(x)、f′m(x)分别为主轴箱最小质量、 主轴箱初始质量;fδ(x)、f′δ(x)分别为主轴箱最大变形、 主轴箱初始最大变形;fσ(x)、f′σ(x)分别为主轴箱最大应力、 主轴箱初始最大应力;ff(x)、f′f(x)分别为主轴箱1 阶固有频率、 主轴箱初始1 阶固有频率。

4.2 基于遗传算法的多目标优化

文中基于多目标传算法(NSGA-II) 对主轴箱响应面模型进行求解。 该算法采用非支配解快速排序计算方法, 既降低了计算复杂程度又保留了优秀的个体; 相比传统多目标优化方法将多目标问题转换成单目标问题, 该方法通过拥挤度与拥挤度比较算子, 使Pareto 域中的个体扩展到整个域, 极大提高种群的多样性和优化结果的均匀性[17]。 相关参数设置如下:初始样本数量选择1 000, 每次迭代的样本数选择100, 突变概率为0.01, 交叉概率为0.98, 最大允许Pareto 百分比为80%, 收敛稳定百分比为1%, 最大的迭代数量选择20。

Pareto 最优解集如图9 所示, 3 个坐标轴分别对应3 个目标函数, 坐标系中的点由较优解和较差解组成。 在整个优化过程中, 由于优化过程中目标函数之间相互矛盾, 所以需要通过后期给予不同权重来寻优求解。

图9 Pareto 最优解集Fig.9 Pareto optimal solution set

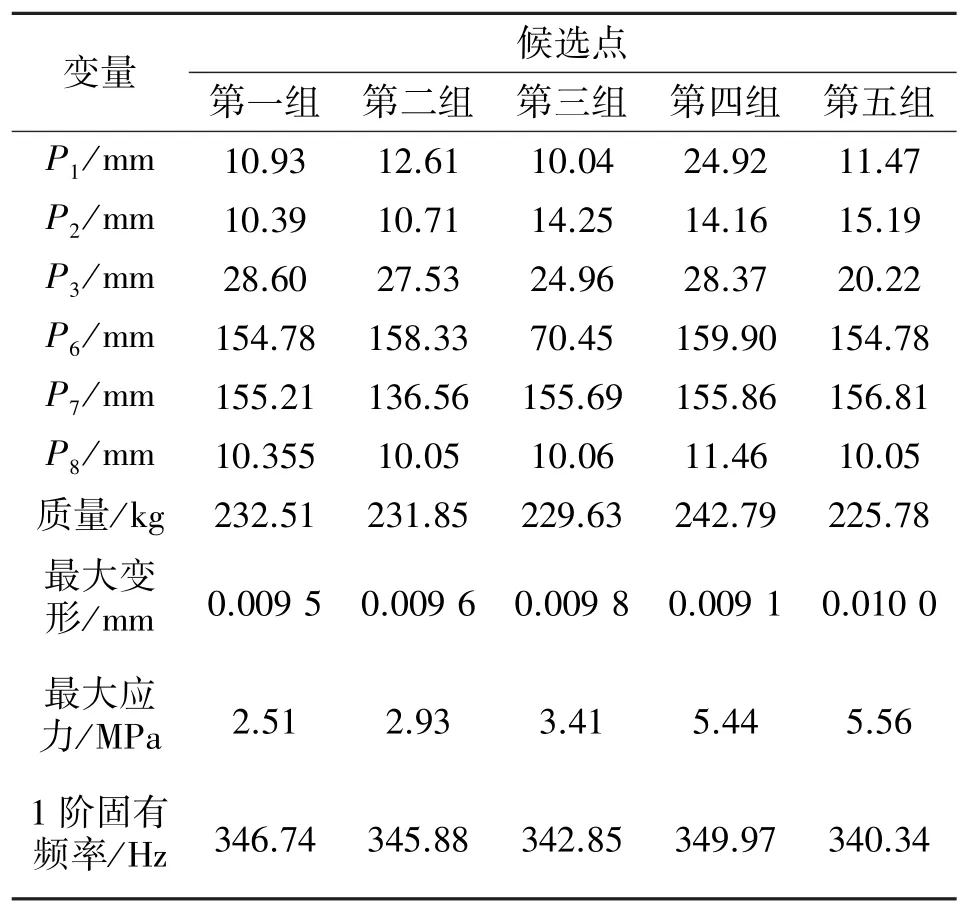

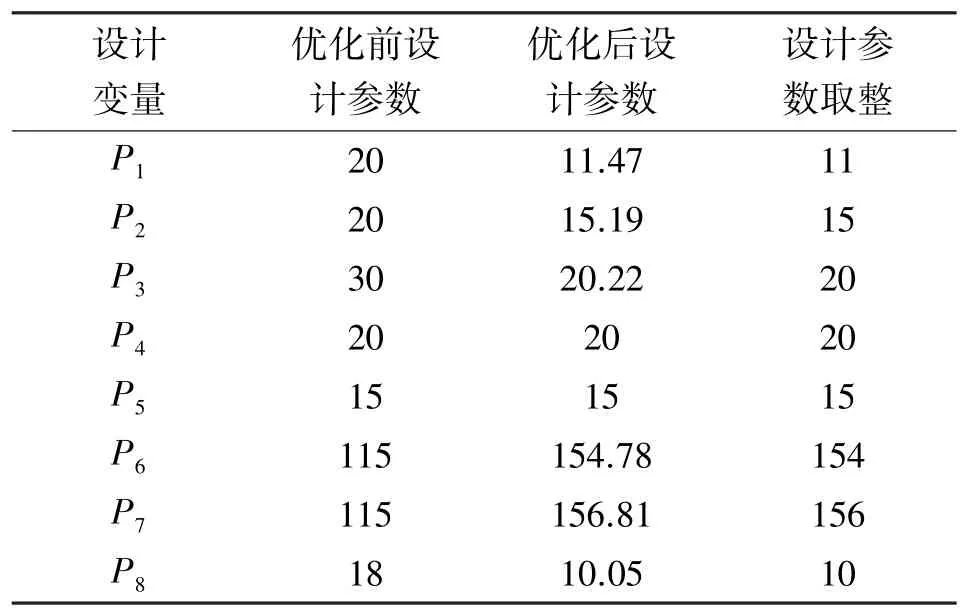

基于Pareto 最优解集的多目标遗传算法生成5 组最优候选点, 如表5 所示。 在主轴箱结构满足力学性能的前提下, 以主轴箱质量最小为设计原则, 选取第五组候选点作为最优设计点。 考虑实际加工工况下的加工精度, 对尺寸进行圆整, 优化前后尺寸对比如表6 所示。

表5 候选点结果Tab.5 Candidate point results

表6 尺寸优化前后对比 单位: mmTab.6 Comparison of size before and after optimization Unit: mm

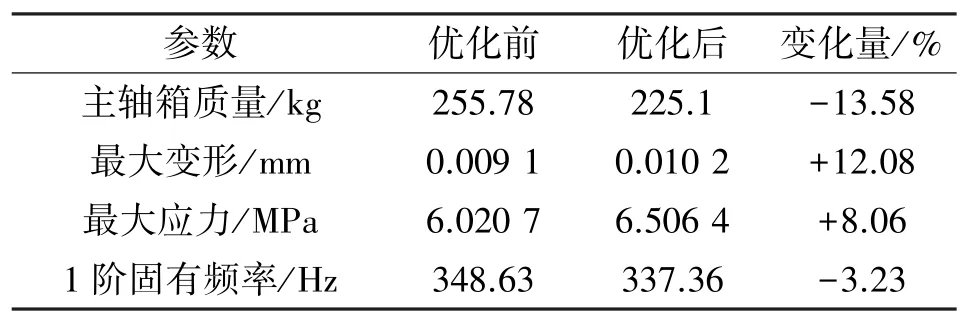

为了验证优化结果的可信度, 根据优化取整后的尺寸参数对原模型重新绘制, 并在相同载荷的情况下对主轴箱进行有限元分析, 得到目标参数优化前后结果对比, 如表7 所示。

表7 目标参数优化前后结果对比Tab.7 Comparison of results before and after optimization of target parameters

由表7 可知: 优化后的主轴箱的最大变形和最大应力均有所增加, 但都满足主轴箱的力学性能; 主轴箱质量相比原始质量下降了13.58%, 与候选点的结果非常相近, 说明文中提供的研究方法能够获得正确的优化结果。

5 结论

(1) 以数控车床主轴箱为研究对象开展静力学和模态分析, 分析结果表明: 主轴箱在典型工况下具有良好的刚度、 强度和抗震性, 但从材料利用效率的角度考虑, 并未完全发挥材料的性能。

(2) 对于结构复杂的主轴箱进行优化设计, 需要解决有限元计算量大及样本点多的问题。 通过灵敏度分析获得影响主轴箱力学性能的关键尺寸, 采用最佳填充空间设计法(OSF) 和Kriging 函数法建立主轴箱响应面模型, 可以有效减少抽样次数, 提高优化效率。

(3) 采用多目标遗传算法对主轴箱响应面模型求解得到Pareto 最优解集, 在满足主轴箱力学性能的基础上, 选择最优解并圆整得到优化后的主轴箱模型。 经有限元分析, 优化后的主轴箱质量与原始质量相比减少13.58%。