木材深孔钻床的开发与机电设计

王钧, 李玮, 王泰恒, 刘斌, 郭志伟, 魏新宇

(西南林业大学机械与交通学院, 云南昆明 650224)

0 前言

深孔加工是指在制造中孔径D和孔长度L的比值(L/D) 大于10 的孔。 深孔钻床最初运用在军工中, 用来制作步枪的枪管和炮管, 后来逐渐推广到机械加工设备中。 从精密的公差要求到高质量的生产目标, 从铝到合金等多种材料均可采用深孔钻孔工艺进行加工。 深孔钻床能够实现直径控制、 高直线度和高粗糙度加工。 当孔径比(L/D) 大于10 时就称为深孔, 当孔径比大于20、 40、 100 时则称为超深孔, 文中设计的钻床最小孔径在5 mm、 最长的长度为600 mm, 是一种超深孔钻床[1]。

一方面, 随着航空航天、 汽车零件精密制造、 冲压锻压模具、 精密医疗装备器械等领域的快速发展,所需零部件的制造精度也越来越高。 在航空航天领域内, 对零部件的孔加工占了其整体加工的近1/4, 其中小直径的深孔钻削占很高的比值。 深孔钻在不同行业的应用如表1 所示, 目前深孔钻已经越来越深入到制造业中, 在军工、 天然气、 造船、 医学、 汽车等行业发展迅速。

表1 深孔钻在不同行业的应用Tab.1 Application of deep hole drilling in different industries

另一方面, 由于核心技术资源开放不够以及设备保有水平不足等, 深孔钻床只在军工行业和部分高精度机械加工行业得到了应用。 在很长的一段时间内,国内的木材加工设备基本属于手动或半自动。 但随着中国制造2025 的推进和科学技术的不断发展, 科研投入不断增加, 国内木材加工机械的自动化水平得到了很大的提升[2]。

综上所述, 虽然自动化设备在木材行业的运用已经越来越广泛, 但是纵观国内外市场, 由于各方面限制, 深孔钻床还没有应用在民用市场。 随着劳动力成本的不断增长和民营企业对自动化设备需求的急剧增加, 木材深孔钻床类的自动化设备在家具、 建筑尤其是高端乐器方面的需求已经非常迫切。 因此, 本文作者主要对木材深孔钻床的机电设计和有限元分析进行研究, 提供一个良好的木材深孔钻床方案, 填补市场上的民用深孔钻床的空白。

1 木材深孔加工及其钻床的特殊性

1.1 木材加工的特点

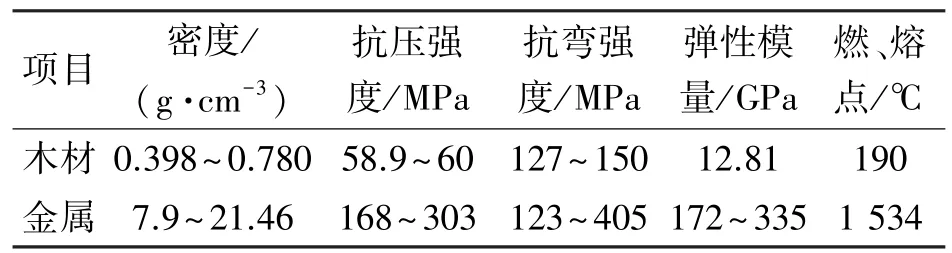

木材深孔加工和金属的深孔加工虽然原理上类似, 但是细节上又不同。 如表2 所示, 从力学性能来看, 2 种材料不论是密度、 强度等各方面都存在巨大差别[3]。 木材加工过程存在以下特点:

表2 木材和金属的性能对比Tab.2 Comparison of wood and metal properties

(1) 木材具有较低的燃点, 在连续钻削时如果没有可靠的冷却装置会造成起火, 一旦温度超过阈值则会改变木材的特性, 影响木材加工的精度。

(2) 深孔加工要保证产生连续的退屑, 否则碎屑会残留在已加工的腔体内, 挤炸材料。

(3) 木材遇水会迅速吸收自身特性改变, 甚至导致开裂变形等, 故传统的水冷不能用于木材加工的冷却。

(4) 木材由于本身的材料质地较软, 切削的刀具需要保持锋利且具有一定韧性, 否则很容易在加工过程中折断。

1.2 木材深孔钻床的特点

传统的深孔钻床主要运用于军工行业中加工枪管和炮管。 目前要开发的深孔钻床既要可用于木材加工, 也要能够民用。 要达到这样的普遍化机床设计标准, 主要存在以下问题:

(1) 传统的深孔钻床设计时为保证精度等必须工艺, 成本不作为主要考虑的因素, 但是文中研究的是一种民用机床, 必须符合经济实用的标准, 所以开发经济可靠的设备是整个机床设计的关键。

(2) 要完成自动化加工, 机床必须要有一套数控系统, 但目前市场的工控数控系统价格昂贵, 因此,需要完成该机床的民用化设计及拥有自主的数控系统。而深孔钻中的循环钻孔数控系统是文中的难点。

(3) 深孔加工中长钻头产生挠动, 因此必须设计一种能够保证其稳定加工的深孔钻头夹持和固定结构。

2 木材深孔钻床总体设计

2.1 加工方案选择

为解决上述提到的深孔加工中温度过高、 连续退屑、 经济可靠、 稳定精准、 自动加工等问题, 进行了详细的机床设计。 首先需要选定一种可靠的深孔加工方案, CHANDAR 等[5]深入探讨了目前所有的深孔加工, 总结如下:

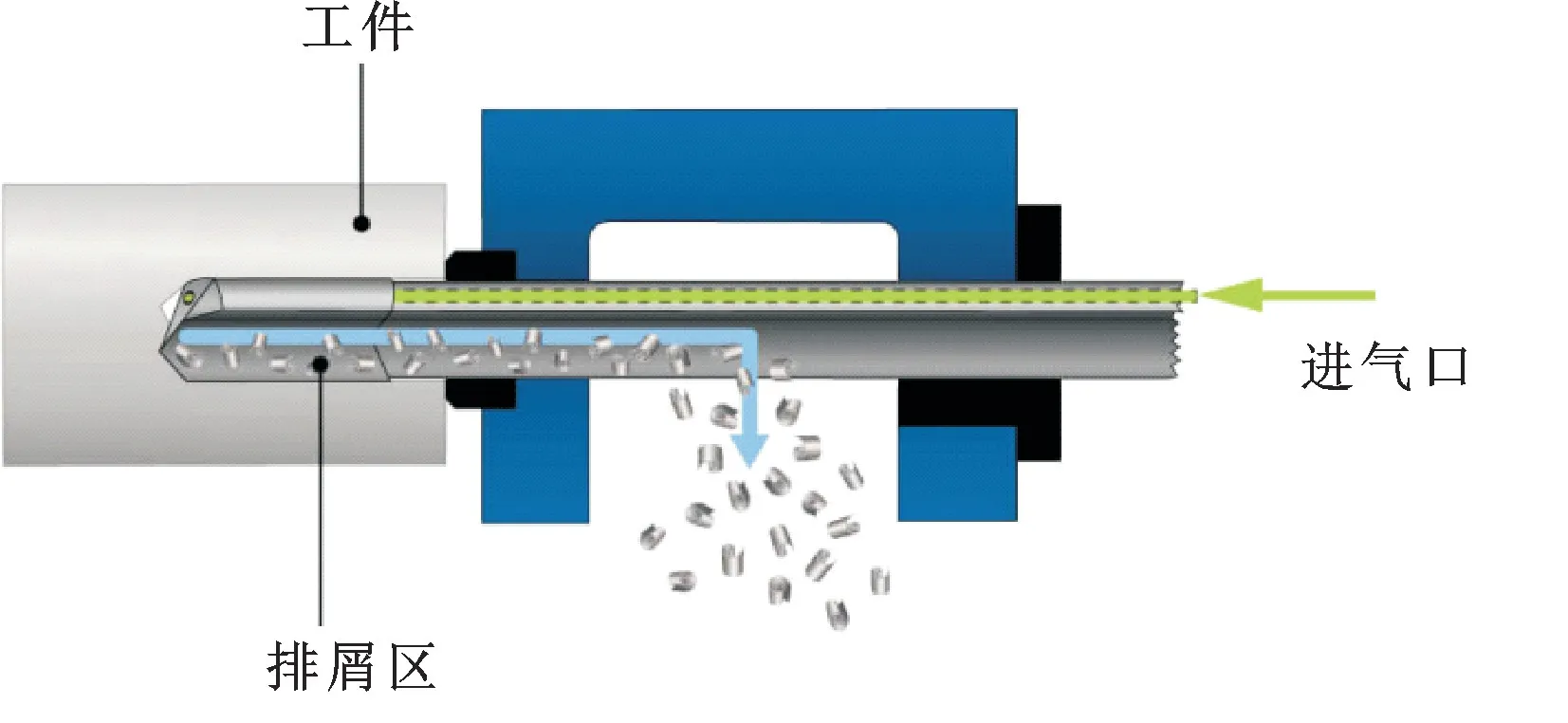

(1) 枪钻。 枪钻加工示意如图1 所示, 其整体为回转体, 在钻体的尾部有2 个进气孔, 其可以外接压缩空气, 压缩空气从尾部进入后通过进气孔到达钻头顶部, 将加工产生的切屑通过排屑槽排出[6]。 枪钻加工主要用于直径(2 ~30 mm) 的孔加工, 是最常见的一种深孔钻加工方式, 在中小批量的加工中尤为常见。

图1 枪钻加工示意[5]Fig.1 Schematic of gun drill machining[5]

(2) BTA 深孔钻(Boring and Trepanning Associa⁃tion)。 BTA 钻头加工示意如图2 所示, 该方法和正常喷射切削液的方法稍有不同, 钻头的躯干部分有一个支架, 支架端口的橡胶点和工件轻摩擦接触, 冷却液从支架口灌入切削区域, 将切屑通过钻体内部的中空孔排除。 BTA 钻削系统主要用于直径大于15 mm 的深孔钻削加工, 是大批量、 高负荷连续深孔加工的首选。

图2 BTA 钻头加工示意[5]Fig.2 Schematic of BTA drill machining[5]

(3) 喷吸钻。 喷吸钻是一种效率极高的深孔加工系统, 其精度也有很大的提升, 但是由于其喷吸过程需要很大的流道, 所以一般喷吸钻加工的直径都不低于18 mm[7]。

综上所述, 首先木材加工中不能用液体冷却,压缩空气是最好的办法; 其次, 考虑生产对象是民用企业, 批量不会特别大, 所以此次设计的机床采用枪钻的加工方式最为合适。

2.2 深孔钻床的结构设计

深孔加工发展到至今, 已经演变出几种不同的机床结构方式, 可根据主运动和进给运动进行分类。 不同的进给方式对比如图3 所示, 主要如下:

图3 不同的进给方式对比Fig.3 Comparison of different feed methods: (a) spindle fixed and tool rotary feed; (b) spindle rotary and tool feed; (c) spindle rotary and tool rotary feed;(d) spindle rotary feed and tool fixed

(1) 如图3 (a) 所示, 工件通过卡盘或者专用的工装夹具进行固定, 限制全部自由度, 钻头装夹在刀柄上旋转产生主运动, 并且在传动装置的带动下进行往复的进给运动。 此种加工方式的特点是结构简单、 制造便宜、 刚性最好, 但由于钻头需要旋转, 不易在钻头内添加冷却装置。

(2) 如图3 (b) 所示, 工件自身装夹在卡盘或者专用夹具上进行旋转主运动, 钻头装夹在刀柄上限制其旋转并且做往复进给运动。 此种加工方式的特点是结构紧凑、 加工刚性好、 容易对钻头加装冷却系统改装、 造价便宜。

(3) 如图3 (c) 所示, 工件自身装夹在卡盘或者专用夹具上进行旋转运动, 同时刀具也在做和工件旋转方向相反的旋转运动, 并且刀具往返切削。 此种加工方式的特点是有2 个主运动、 加工效率更高, 但刚性不好, 也不易在钻头内添加冷却装置。

(4) 如图3 (d) 所示, 刀具完全固定不动, 工件自身完成旋转的主运动和往复的进给运动。 此种机构结构简单, 适合小体积、 轻质量、 紧凑型的加工方案。

通过对比以上几种进给方式, 考虑机床需要加装压缩空气的冷却系统, 并且具有一定刚度, 最好经济实用, 因此采用第二种结构。

3 关键问题的解决及核心部件的设计

3.1 枪钻夹持进给系统设计

将枪钻应用到木材深孔钻床上, 主要解决夹持、循环冷却系统、 稳定装置等方面的问题, 这也是木材深孔加工的核心问题。 文中采用“一夹一支撑” 的钻夹定位方式。 如图4 所示, 夹持使用定制的枪钻底座5 将枪钻6 安装固定, 并且在滑动底座2 的支撑和驱动系统1 的运动下完成进给运动, 为了保证钻头运动过程中的挠度稳定, 使用尼龙柔性固定钻套7 限制钻头沿径向移动, 因此钻头只能在轴向进行稳定精确的进给。 同时安装在枪钻尾部的气管3 连接空气压缩机进行气体冷却, 气体会按照图2 所示的排屑方式将碎屑排出。

图4 夹持进给系统设计模型及实物展示Fig.4 Clamping feed system design model and physical display

3.2 主轴及装夹系统

主轴是机床的主运动系统部件, 它主要提供扭矩和一定的弯矩, 主要部件如图5 所示。

图5 主轴及装夹系统示意Fig.5 Schematic of spindle and clamping system

双槽带轮1 通过键槽和心轴4 连接以传递转矩,旋转运动依靠2 组面对面安装的圆锥滚子轴承5 进行支撑, 轴承外圈安装在壳体3 内部, 左端套筒6 通过锥度或者高精度螺纹和心轴连接, 左右2 个套筒由于具备内锥度, 可以适应不同直径的木材工件加工。

3.3 快速装夹工具

3.3.1 常用深孔钻夹具设计

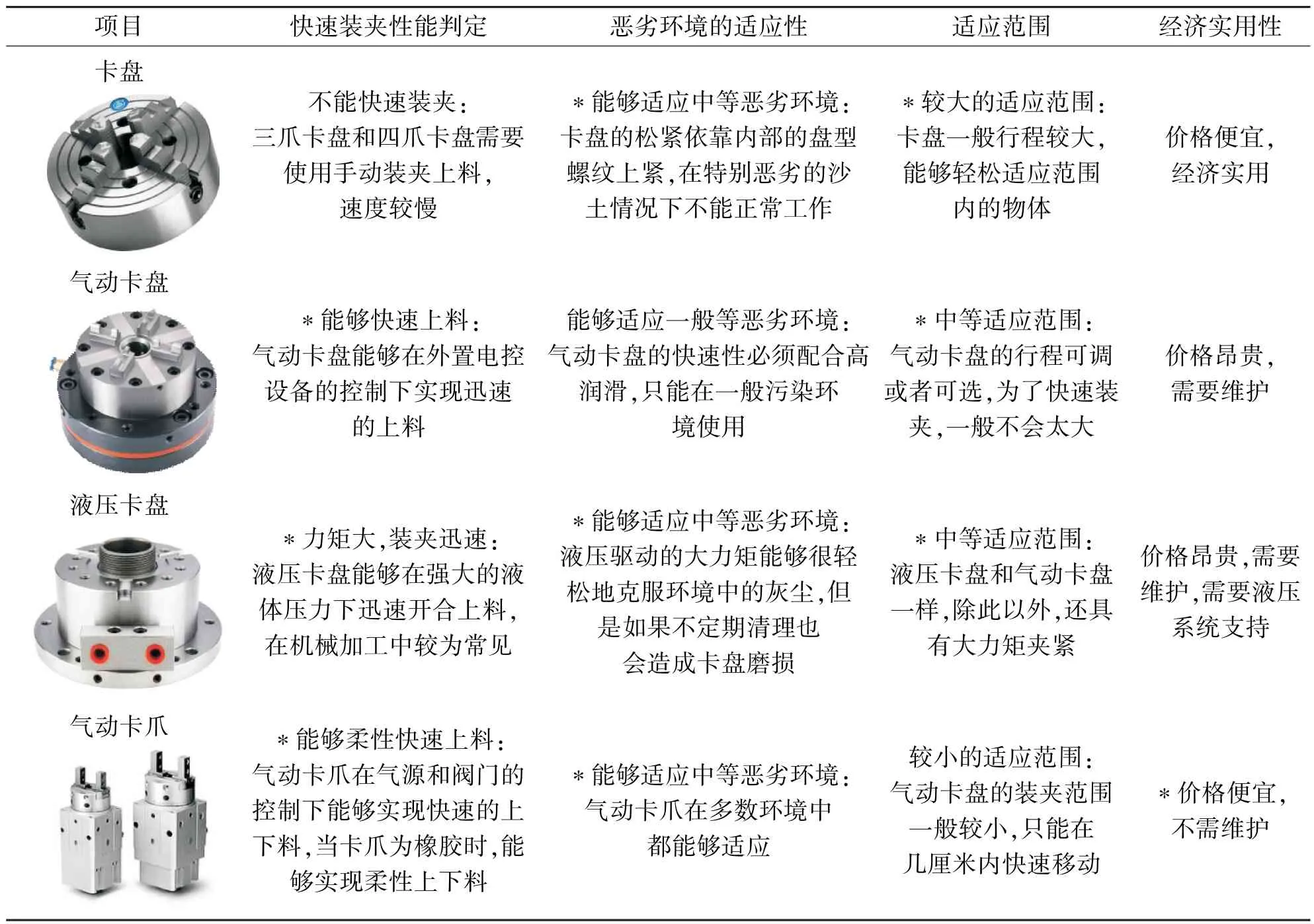

主轴上的快速装夹工具能够保证机床稳定快速上下料, 目前深孔加工中常用的几种夹具如表3 所示,文中从是否能满足快速装夹、 能否在恶劣环境中使用、适应范围、 是否满足经济实用几个方面来展开叙述,以此判定是否能够满足此次研究的机床使用要求。

表3 钻床通用夹具对比Tab.3 Comparison of general-purpose fixtures for drilling machines

其中最接近要求的是液压卡盘[8], 它在使用上基本符合要求, 但是一个液压卡盘就需要上万元的费用, 并且还需要配合液压泵、 液压阀等单元使用, 在经济适用方面不能满足此次设计的要求。 而其余的方案都有一个或者两个方面不满足设计要求。

综合判断发现, 目前市场没有一种能够完全满足此次实验所需的夹具, 所以还需要设计专用夹具来满足该机床的要求。

3.3.2 专用夹具设计

设计一种能够同时满足快速装夹、 恶劣环境下使用、 一定的适应范围、 经济实用要求的木材深孔钻床夹具。 专用夹具原理如图6 所示, 该夹具能够以最方便的方式实现上述的几种功能。 其主要的功能区和原理如下所述:

图6 专用夹具原理Fig.6 Principle of special fixture

(1) 螺纹连接区。 该区域主要用于与主轴电机连接, 从而获得来自主轴电机的扭矩。 此处使用小导程三角螺纹连接, 此外也可以使用锥度连接, 精度更高。

(2) 中空区域。 该区域小于工件的最小直径,但中间为通孔, 主要在极限位置打穿以后为钻头提供一定的缓冲区间。

(3) 锥度区。 该区域巧妙地利用了锥度面上横截面的圆形直径随锥度的变化而变化的原理, 另外一端给定一定的压力, 工件就会在左右2 个专用夹具之间夹紧。 并且锥度面的坡度可以适应区间内的任意尺寸。

(4) 导向区。 该区域主要是一个导向圆弧, 方便工件在装夹时能够快速导入。

3.4 气动部分设计

除了上述的机械结构以外, 机床的夹紧装置需要气动部分的配合, 具体如图7 所示。 在夹取工件的过程中首先是需要柔性夹取, 传统机械的外加力到达固定的点以后就不再做运动, 所以此设计采用一套型号HGS450 的无杆气缸, 气缸配备了一套磁性传感器,用于调节气缸的位置。 其具体的组成如图7 所示:(1) 调压阀。 其原理是将输入的气压在可控范围内进行调节, 其阀门内底部有一个单向阀, 从而起到一定的保压和备压, 除此之外还配备有过滤系统, 能够过滤杂质和油渍; (2) 两位五通电磁换向阀。 该阀门通过控制PLC 实现无杆气缸的运动和停止; (3)无杆气缸。 它最早是德国ORIGA 气动设备有限公司发明的, 通过气体的压缩驱动部件, 具有柔性冲击,适合小范围可调的设备[9]。

3.5 电控部分设计

总体电控方案如图8 所示。 首先, PLC 作为整个系统的核心控制器, 分别由启动、 停止等按钮作为输入, PLC 得到输入信号后按照其数控逻辑输出脉冲指令, 脉冲指令通过伺服电机的控制器对信号进行增强和细分后传输给伺服电机, 伺服电机自身的编码器将转动的角度信号反馈给控制器进行监督, 完成半闭环控制。 其次, PLC 根据其动作指令控制中间继电器,从而控制电磁换向阀的位置, 电磁换向阀通过切换进出气的位置控制无杆气缸的伸缩。 同时磁性开关和接近开关也实时反馈位置信息到PLC, 用于检测气缸的位置和规避碰撞。

图8 总体电控方案Fig.8 Overall electronic control scheme

3.5.1 逻辑控制算法

上述的控制都是以PLC 为核心的, 但是自动化深孔钻床中的内置数控逻辑算法是整个机床在控制方面的难点。

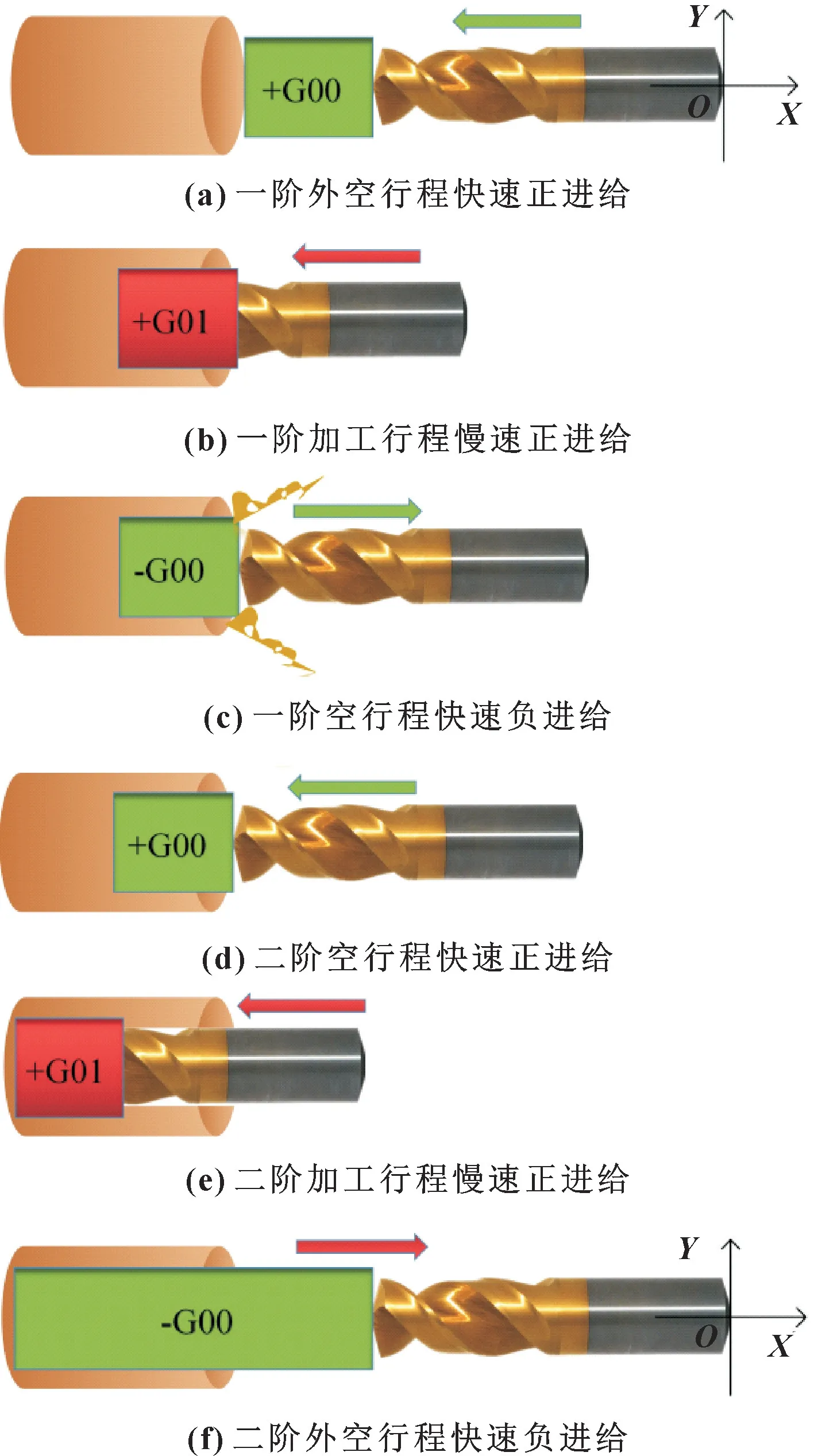

钻孔运动逻辑示意如图9 所示, 钻头要完成往复钻孔的程序控制, 单个循环就需要完成以下的一组逻辑运算: (1) 刀具从原点以G00 (快速移动) 到待加工点准备开始加工; (2) 刀具从待加工点以G01(加工速度) 加工第一段材料; (3) 加工一段材料以后, 刀具内部已经积累了切屑, 如果再继续加工会破坏工件和影响精度, 所以此时应该快速退回待加工点; (4) 退回待加工点后将切屑排出, 然后再进入切削, 此时如果直接运行G00 (快速移动), 则会和内部还没加工的部分发生碰撞, 如果运行G01 则非常浪费时间, 所以需要先运行G00 到已经加工的部分; (5)然后再运行G01 加工待加工的部分; (6) 最后运行G00 快速退回到原点。 以上过程是一个周期的钻孔流程, 如果内孔深度较大则需要多次往返。

图9 钻孔运动逻辑示意Fig.9 Schematic of drilling motion logic: (a) first-order fast positive feed on outer empty stroke; (b)first-order slow positive feed on machining stroke;(c) first-order fast negative feed on empty stroke;(d) second-order fast positive feed on empty stroke;(e) second-order slow positive feed on machining stroke; (f) second-order fast negative feed on outer empty stroke

3.5.2 PLC 控制算法

虽然已知上述的运动方案可以完成深孔钻的运动轨迹, 但是要用PLC 表达出来还需要算法和逻辑指令的支撑。

首先必须知道工件的尺寸, 从而计算出孔的总深度以及第一次和最后一次的值。 从第一次加工开始,总的加工距离逐渐减少。 将Sn定义为总深度, 一次循环共往返为2Sn,α1和αn分别表示第一次和最后一次加工的距离,n表示具体运动次数, 其表达式如式(1) 所示, 变换表达后得到式(2)。

上述表达式中存在分数, 可能存在无限不循环小数, 这样的表达在数控中无法保证精度。

省略上述2 个公式中的余数, 整个算式的差df如式(3) 所示, 其表示开头到结尾的差值。

算出中间差值以后, 将第一次的数值加上差值得到单方向的距离as, 具体如式(4) 所示:

差值df是使整个序列的数据尽可能接近深孔加工的总深度Sn, 使余数尽量均匀分布在每一次循环钻孔上, 若依然无限不循环则按照设定向上取一个整数, 其表达式[10-11]如式(5) 所示:

3.5.3 PLC 程序编写

PLC 整个程序非常复杂, 特别是往复运动的步进指令, 所以文中只展示核心程序或核心程序中的一条指令。 其主要逻辑如下:

(1) 输入数据是从触摸屏传输的双字节十进制数, 但是该数据不能直接使用, 因为机床的进给距离是由电机驱动滚珠丝杆进行控制的[12-13]。 电机的旋转运动要转换为直线运动, 中间存在着一定的倍数关系,需要先对输入数据进行转换, 其中一步的换算方式如图10 所示, 其中使用到ADD、 DMUL 等换算指令。

(2) 多组的循环移动首先需要知道具体组数,此次开发采用判断法, 默认有N组循环, 当前正在进行T组循环, 当N-T组循环为0 即程序显示Dxx数据组中数值为0 时, 便没有后续的运动了。 通过该方式判断循环次数, 具体算法如图11 所示。

图11 循环组判断Fig.11 Circular group judgment

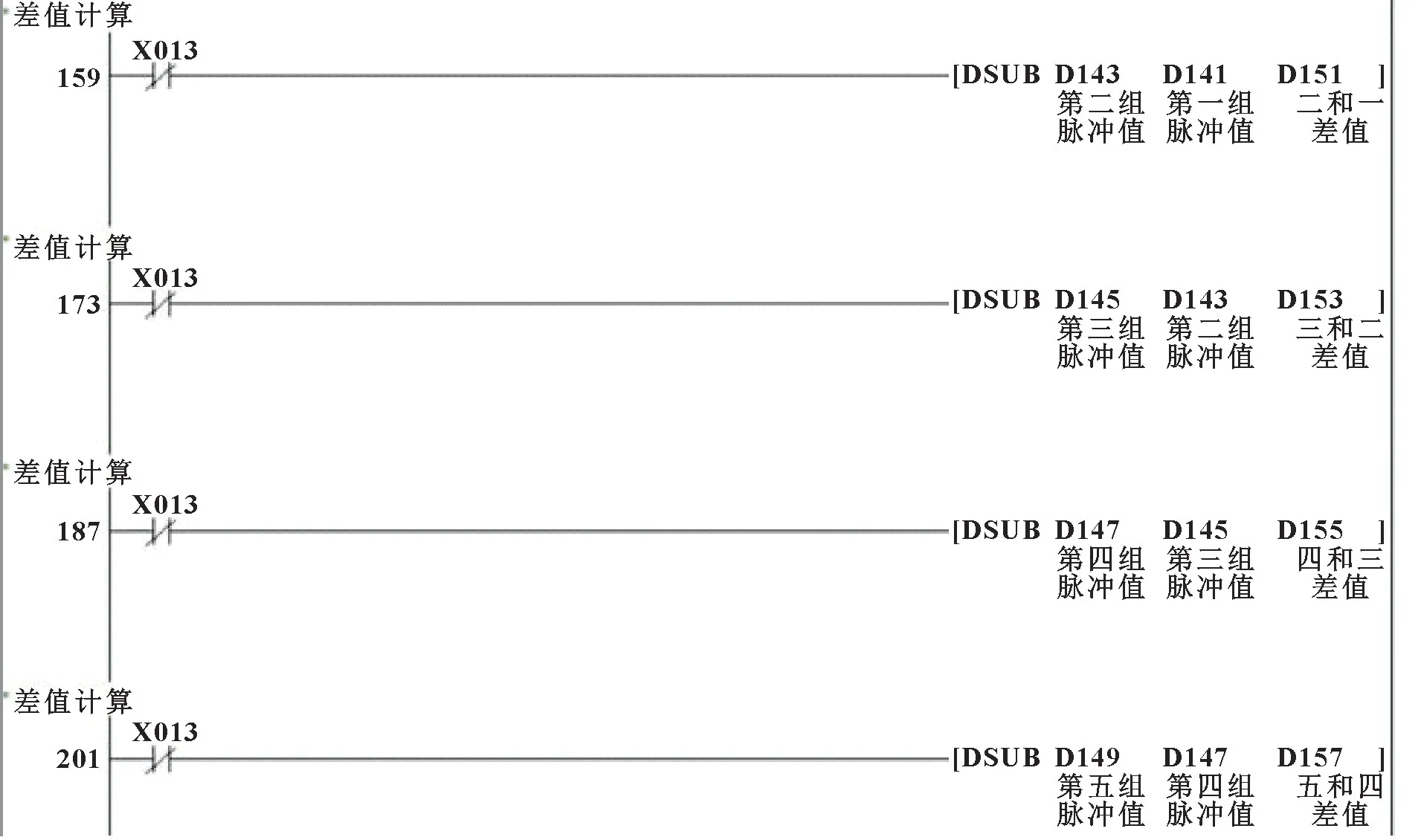

(3) 为了使程序实现钻孔中G00、 G01 的多段切换, 需要将其多段之间的关系完全表达出来, 也需要将其中的差值计算出来, 具体计算如图12 所示。

图12 差值计算Fig.12 Difference calculation

(4) 快速运动和正常的加工运动分别用G00 和G01 表示, 其中的内部代码如图13 所示, 通过M8029 的脉冲标志位判断是否输出完成, DDRVI 提供一个双字节的脉冲指令输出, 其中D1 (图中D151) 表示脉冲数量, D2 (图中K500) 表示脉冲频率, 两个Y0 同时输出表示反转, 只输出一个表示正转[14]。 这段程序比较复杂, 整个插补程序有近600条, 此处不一一展示。

图13 循环进给插补内置程序Fig.13 Built-in program for cyclic feed interpolation

4 机床整体展示及其加工实验

采用上述的关键部分工艺解决了深孔钻加工中的冷却、 连续排屑、 加工材料自适应、 经济实用、 数控系统自主化等问题以后, 再将设计中的各个配件进行加工装配。 装配后的机床如图14 所示。

图14 木材深孔钻床实物Fig.14 Physical of wood deep hole drilling machine

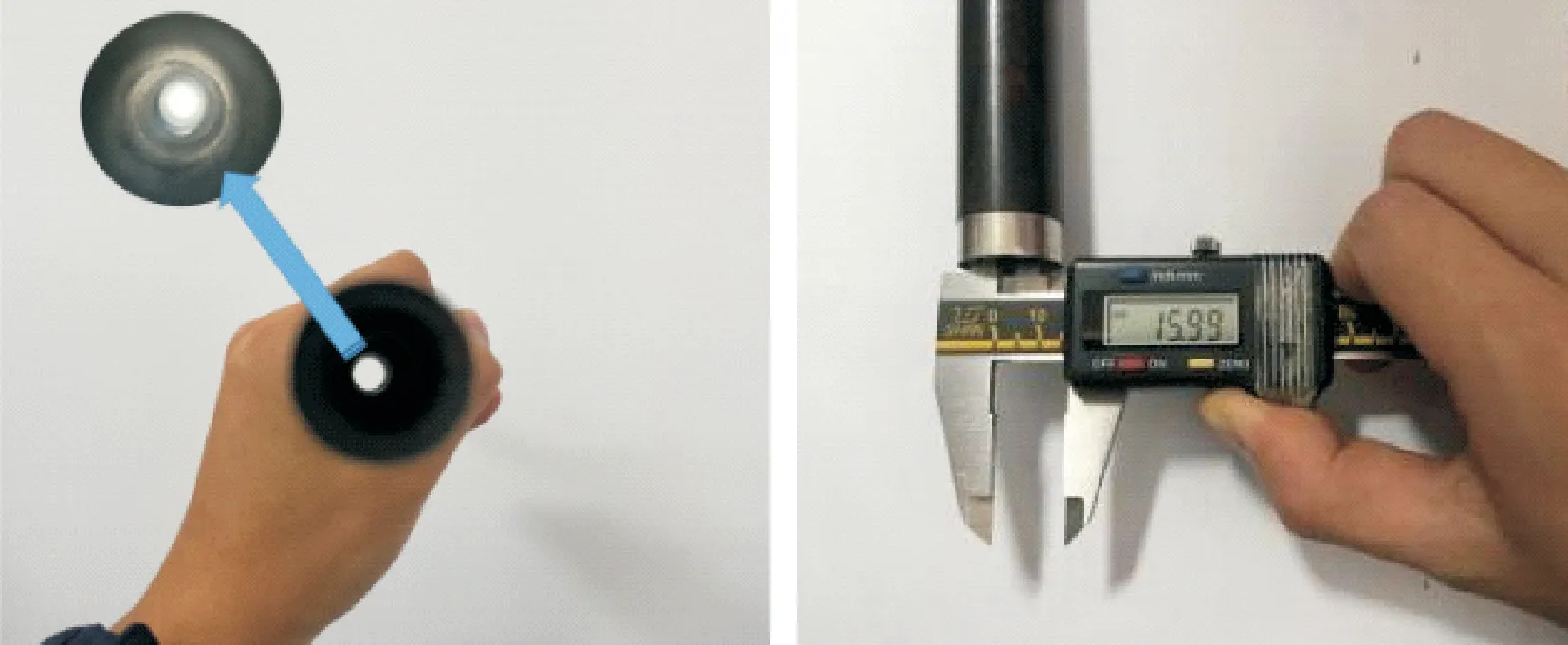

利用图14 所示木材深孔钻床加工深孔木材, 如图15 (a) 所示, 加工的深孔精度较好, 内部光滑,从孔一端观察孔整体为直线, 光源无扭曲、 无错位、无接痕。 孔的直径如图15 (b) 所示, 预加工16 mm的孔实际游标卡尺测量得15.99 mm, 精度完全符合加工要求。

图15 加工实物Fig.15 Processing physical

5 结语

文中提出了木材深孔钻的加工方式和解决方案,设计了主体结构, 并且针对客观要求设计了枪钻系统及其夹持系统和气动系统, 解决了加工中的关键问题。 提出了自主开发的循环钻控制系统, 并且依靠PLC 实现了算法的应用, 完成了其电控系统的整体设计。 最后完成木材深孔钻床的装配并进行加工, 加工结果符合预期设计。

此外也有一些地方需要改进, 主要是文中研究的循环钻系统算法将总长等分计算, 在数学中如果总长被分配后是一个无限不循环小数, 则该无限不循环小数会在数控系统中产生误差, 导致实际加工长度小于理论长度, 目前该不精确体现在小数点后两位0.01的位置, 在木材加工中不会造成太大的影响, 但是该方案还需优化。