玻璃钢手糊成型工艺实践研究

*闵祥文 王雯琳 赵永超*

(1.徐州吉安矿业科技有限公司 江苏 221008 2.聊城大学化学化工学院 山东 252059)

玻璃钢是指用树脂与玻璃纤维等辅助材料经混合后在特殊条件下固化,达到所要求的硬度的复合材料。玻璃钢产品因其众多优点得到众多行业的青睐,应用于建筑行业、化学化工等行业。因为玻璃钢具备诸多特别的优异机能,如强度高、重量轻、化学稳定性好、绝缘性好、容易加工等,所以近些年来得到了广泛应用,如可用于制作冷水塔、耐腐蚀管道、游船、景观地标等。玻璃钢中的玻璃纤维是用一定设备将熔融的玻璃在一定条件加工而成的纤维制品,是现代社会中应用比较广泛的一种工业制品。玻璃或玻璃纤维的主要原材料是石英砂、硼钙石、硼镁石等矿石,明显的优异特性包括耐腐蚀、延伸率低及电绝缘性好等,使其在耐腐蚀、机械、电气、绝热等专业和日常民用领域都有其它材料无法取代的应用价值[1]。

玻璃钢的手糊成型工艺作为最早出现的玻璃钢成型方法,具有操作方便简单、成型具有灵活性,可控性能强等优点,一直是玻璃钢成型经典工艺。现在玻璃钢的手糊成型工艺一般应用于大型、复杂、产量少、要求精度不高的玻璃钢制品制备中[2-3]。但其生产的玻璃钢与工人的技术、状态等息息相关,具有很大的经验性。文中将实验中遇到的问题进行了总结,提出了大概的解决方案。

实验中用玻璃纤维作为玻璃钢的增强材料,不饱和树脂作为粘合剂。实验时,将固化剂(过氧化甲乙酮)、促进剂(环烷酸钴)和不饱和树脂按特定比例和一定顺序混合。主要操作流程为,先将不饱和树脂与促进剂混合均匀,然后再加入固化剂,按照所用模具的类型,在模具表面用毛刷涂上脱模剂,再按照一层增强材料玻璃纤维布一层树脂液的次序依次施工。等其固化,从模具上取下,进行修饰,即做成产品。

1.实验部分

(1)实验原料及特性

该实验中所用材料均为工业品。粘结剂,也称基础材料,主要是不饱和聚酯树脂,以甲基乙基酮过氧化物为固化剂,环烷酸钴为促进剂,均为济宁佰一化工有限公司生产。采用玻璃纤维布作为增强材料。

不饱和树脂是比较常见的一类树脂,是具有酯键和不饱和双键的线型高分子化合物,一般是由不饱和二元酸二元醇或者饱和二元酸不饱和二元醇缩聚而成的[4]。不饱和树脂属于热固性树脂,因为在一定条件下,其不饱和键在遇到固化剂时会打开与固化剂发生反应,分子链交联在一起,形成一个刚性的三维网络结构,固化后不能再被加热熔融。树脂的强度不是很大,可以添加一定的辅助材料增加机械强度。

甲基乙基酮过氧化物是聚酯反应的固化剂,也称引发剂,无色透明,俗称“白水”。它由多种结构的有机过氧化物组成,呈液状,与不饱和树脂能均匀混合,使树脂混合液和制品相容性好且完全固化[5]。

环烷酸钴一般为1%的苯乙烯溶液,作为促进剂,俗称“蓝水”。但其颜色并不是蓝色,而是紫色。商品一般装在塑料白桶中显示类似蓝色,因此称为“蓝水”。由于受钴盐具有的蓝紫色颜色的影响,其使用范围受到一定的限制。

玻璃纤维布是将玻璃纤维织成布状材料,外观类似帆布,只是比帆布要薄。由于玻璃纤维直径很细,能显示很好的韧性,变得柔软,玻璃纤维布可以敷在模具表面,随模具改变形状而不会碎裂。玻璃纤维布使用时要保持干净,以免成品产生缺陷。

(2)配方比例的确定

通过查阅相关文献可知树脂胶液的配方为树脂:过氧化甲乙酮:环烷酸钴=100:4:(1~4)[6]。

为了获取更为精确的配方比例,实验中进行了多次尝试。首先取不饱和聚酯树脂:过氧化甲乙酮:环烷酸钴=100:4:2为配方配制树脂胶液,按照50g、2g、1g加入200mL烧杯中,用玻璃棒搅拌均匀,结果发现此配方引发剂和促进剂用量过多导致反应剧烈,固化时间极短且反应放热快。完全固化后产品呈淡黄色,内部还有许多小气泡。在接下来的实验中逐渐降低引发剂和促进剂用量以找到满足本实验的配方。通过不断尝试,其固化速度适中、产品无气泡、性能满足要求的配方最终确定为不饱和聚酯树脂:过氧化甲乙酮:环烷酸钴的质量比为100:1.5:0.75,该质量比为比较合适的配方比例。

(3)玻璃钢手糊成型技术

①手糊成型工艺介绍。手糊成型工艺有湿法成型与干法成型两种。本实验主要研究干法成型。干法成型指在干燥通风的条件下进行手糊成型工艺。手糊成型操作简单,但因其手工成型,所以其成品受操作者影响很大。若想加工成成品对操作者要求很高。需要具有专业的技术技能,同时有长时间的操作经验。

手糊成型工艺在科技发达的今天仍占有重要地位,特别是非标大型产品的生产多数采用该工艺。但它的缺点也很明显,即生产率低,劳动强度高,产品重复性差,产品成型后比较粗糙。适合做一些结构比较简单,对精度和外观要求不高的产品。

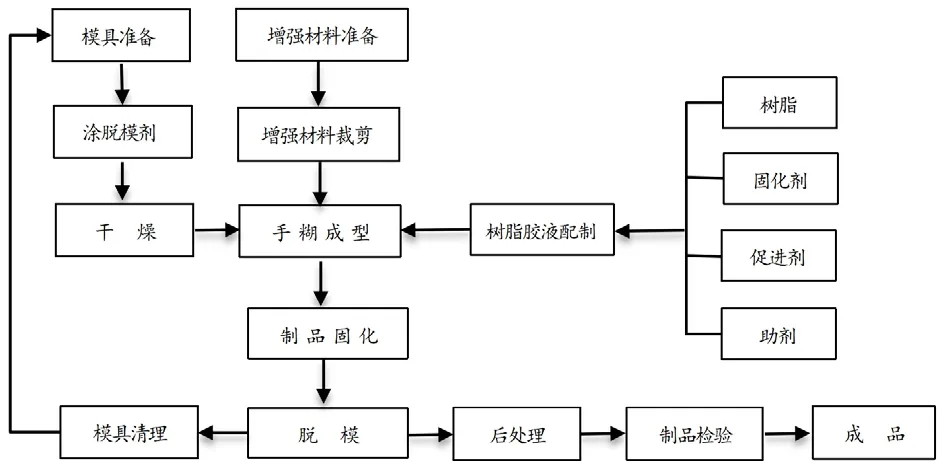

②实验工艺流程。手糊成型工艺的过程是:首先,对模具表面进行清洁,然后将脱模剂涂于模具表面。将树脂与引发剂和促进剂混合均匀,注意少量多次,以免在手糊过程中树脂固化。一般200mL烧杯,加入100g不饱和聚酯及对应的其它成份;熟练后可500mL烧杯加入200g不饱和聚酯及对应的其它成份。树脂混合液施加到模具后,在其上放置玻璃纤维增强材料,并注意浸透树脂和排除气泡。然后重复上述步骤。最后等其固化,脱模。经细加工成最终得成品。其工艺流程如图1所示。

图1 玻璃钢手糊成型工艺流程图

A.模具的准备。实验中使用塑料模具,清洗干燥,施加脱模剂。待脱模剂干燥至不粘手,再进行接下来的实验。塑料模具清洁和干燥后可重复使用。

B.玻璃钢层的制造。通过手工粘贴工具如刷子、刮刀或辊将树脂胶均匀地施加到脱模剂层上,同时铺设一层切割的玻璃纤维布,并用刷子将其压平,使其紧密粘合。注意把气泡赶净。某些部位的几何形状复杂、玻璃纤维不平整、气泡不易消除,可用剪刀切割后去除气泡,重复多层,一直糊到所需厚度为止,此次实验共糊六层玻璃纤维布,厚度约2mm。产品受到应力的部分,可适当加厚2~4层纤维布。手糊完成后的产品放置在实验室内两个星期左右使其完全固化。

C.脱模及加工。产品在固化后脱模。按照一般加工的方法,如打磨、切割、局部修补等方式进行后加工。在加工过程中飞出的玻璃纤维粉尘会粘在人体皮肤上并引起瘙痒,或被吸入肺部造成肺部病变。为了消除以上两缺点,要注意局部抽风和人身防护,加工方式也最好采用湿法加工,以达到冷却、润滑和防止玻璃钢粉尘飞逸的目的[7]。

2.结果与讨论

(1)实验结果:玻璃钢产品外观及性能。截取方形玻璃钢板一块,现场观察发现,成品为约2mm厚的板,整体呈浅绿色,半透明且对光透明,透明度相对均匀。气泡少,表面手感略有黏性,质地较硬,不易弯曲。所得玻璃钢满足所需,机械强度较好。

分析:成品树脂的均匀性良好,表明本实验中涂覆树脂的步骤相对成功,树脂分布均匀,气泡少;树脂质量较硬,表明树脂交联相对充分,材料强度高,推测温度和固化时间合适。在该实验中,由于没有高温固化阶段,这可能导致树脂固化不均匀。但是增加固化时间,弥补了缺少高温固化可能出现的强度不够的问题;较高的表面黏度可能是由于实验室湿度过大,且可能与原料纯度、成分比例等有关。

(2)实验中出现的不正常现象及消除办法。在树脂液配制和手糊施工过程中,发现了实验中的一些问题,并参考文献资料[8]进行了解决。

①制品表面发黏。可能的原因:A.气候太潮湿。B.固化剂、促进剂种类或数量添加错误。预防措施:A.控制操作场所湿度,参照实验室湿度计,在天气湿度低(相对湿度低于70%)的情况施工。B.正确地称量,加入引发剂“白水”、促进剂“蓝水”。C.控制通风量和温度,适当通风和较高的气温有利于固化,减少发黏。

②制品气泡明显,数量多。可能的原因:A.不饱和树脂太多。B.不饱和树脂黏度太大。C.玻璃布铺放不当等。预防措施:A.减少所用树脂液的含量,直接购买低含量树脂。B.适当补加稀释剂降低树脂液的黏度。C.更换玻璃纤维布的品种或型号,将玻璃纤维布铺放紧密、平整。

③施工时产生流胶现象。可能的原因:A.配料时原料量比小试时增加,不容易搅拌均匀。B.部分不饱和树脂没有反应,处于流动状态。C.树脂黏度太低等。预防措施:A.配料时加强搅拌强度,适当延长搅拌时间,使树脂液混合均匀。B.适当增加固化剂、促进剂的用量,使树脂液反应基团全部交联。C.加入适量的触变树脂或气相二氧化硅粉末(用量一般为总量的2%~3%),搅拌均匀,增强树脂胶液的触变性。

④制品玻璃纤维布有分层的现象。可能的原因:A.不饱和树脂用量不够或配制的树脂液黏度太大,导致玻璃纤维布未浸透,未能粘接到下一层。B.玻璃纤维布铺得不够紧密,存在褶皱、空鼓等缺陷引起分层。C.涂布树脂液太慢或中间有间歇,或固化剂太多导致涂布时固化,失去流动性。D.非一次完工,下一次施工与上一次间隔太久。预防措施:A.小试找到不饱和树脂液合适的配方比例并适当调节树脂液的黏度,使其具有一定的流动性能完全浸透玻璃纤维布。B.玻璃纤维布注意贴紧制品表面,平面的位置铺放平整,弯角位置注意压实。C.配制树脂液少量多次,充分搅拌均匀,配制好的树脂液尽快用完。D.工件尽量一次完工,确实不能一次完工的制品要有防护措施,避免尘土等污染,如间隔时间太久,下次施工前在制品表面进行“拉毛”处理,增强附着力。

⑤树脂液配制过程中剧烈放热。可能的原因:A.固化剂或引发剂用量过多(除了剧烈放热,同时还会引起树脂液迅速固化,不能完成施工)。B.不饱和聚酯树脂中的苯乙烯含量太多或树脂的不饱和度过高。预防措施:A.选择正确配方,适当减少固化剂或促进剂用量。B.选用不饱和度适中的树脂和合适的稀释剂苯乙烯的含量。苯乙烯含量在30%~40%左右为佳,再低会降低机械强度[9]。

⑥树脂液固化不完全。可能的原因:A.树脂液太薄,空气阻聚效果被放大。B.原料配比不合理,固化时间太长。C.环境因素,温度过低,空气湿度太大。预防措施:A.施工时树脂液要有足够的量,通常第一层玻璃布所用树脂液多于第二层及以后的玻璃布树脂液用量。涂制树脂液时,应尽量使树脂液层厚薄均匀。树脂液层固化程度应适中,即手感发黏而不黏在手上,但不能固化过头(手感不黏)。B.选择合适的配料比,适当增加固化剂或促进剂用量。C.在温度高的时候或场所进行施工,空气湿度应低于70%。

3.总结

此次实验玻璃钢树脂胶液的配方为不饱和聚酯树脂:过氧化甲乙酮:环烷酸钴=100:1.5:0.75,增强材料选用玻璃纤维布。实验中得到了外观呈淡绿色,透明度相对均匀,机械强度较好的玻璃钢制品。

此次实验中玻璃钢手糊成型技术的大致步骤为:(1)准备工作,树脂液的制备,增强材料和模具的准备。(2)玻璃钢层手糊法加工。(3)制品固化。(4)脱模并清理模具。进行裁剪和修整,得到成品。